При оценке технологичности отливки с точки зрения ее формы и размеров следует стремиться к упрощению как наружных, так и внутренних поверхностей. Необходимо избегать излишне выступающих или западающих поверхностей, проверяя их наличие с помощью правила «теней».

Толщины стенок и конструктивные уклоны должны назначаться в зависимости от назначения стенок, механических и технологических свойств материала. Если литейные уклоны не показаны на чертеже, необходимо проверить, не искажают ли они конфигурацию отливки. Желательно, чтобы габаритные размеры отливки были минимальными, особенно по высоте, так как в противном случае затрудняется процесс изготовления формы.

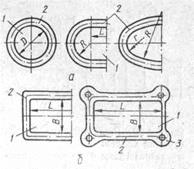

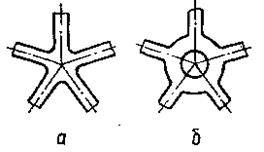

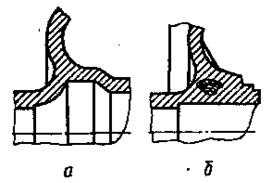

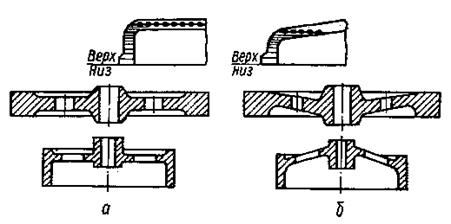

Конструкция отливки должна позволять изготовление литейной формы с минимальным числом разъемов. Конфигурация и расположение стержней в форме должны обеспечивать свободный выход газов из стержней. Число стержней в форме должно быть минимальным (рис.1). Установка стержней в форме на жеребейках нежелательна, поскольку жеребейки не всегда хорошо свариваются с основным металлом.

Рис. 1. Конструкция отливки кронштейна: а- нетехнологично; б – технологично;

1, 3– номера стержней, 2 – жеребейка

При организации направленной кристаллизации снизу вверх получают плотную отливку без усадочных раковин и пористости. Это достигается в основном за счет установки прибылей. Однако они приводят к усложнению формовки и увеличению расхода металла. Одновременно повышается опасность возникновения трещин.

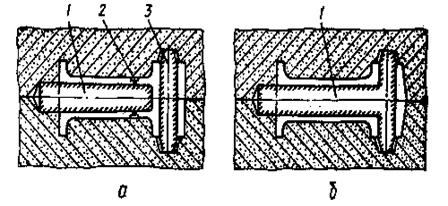

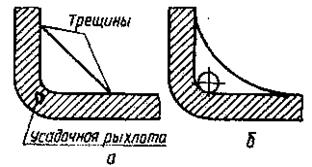

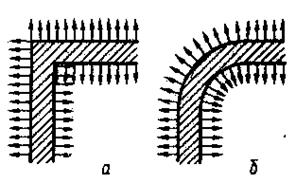

Усадочные раковины и рыхлоты образуются в отливке из-за некомпенсированной усадки в процессе кристаллизации. Она может возникнуть при неправильном распределении массы металла по сечению отливки. Для того чтобы избежать этого дефекта, производят проверку конструкции стенки методом «вписанных окружностей» (рис.2). Суть его заключается в том, что по мере приближения фронта кристаллизации к прибыли диаметр окружности, вписанной в сечение отливки, должен увеличиваться. Иными словами, любая вписанная окружность должна беспрепятственно «выкатываться» в направлении прибыли.

Рис. 2. Схема направленного затвердевания металла:

а – нетехнологично; 6 – технологично; 1,2 – усадочные рыхлоты; 3 – прибыль

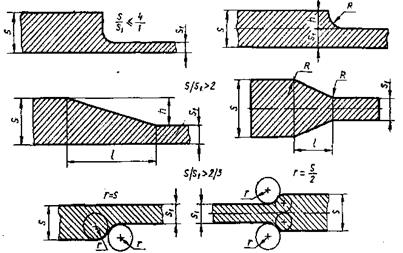

Иногда для обеспечения технологичности используют принцип одновременной кристаллизации, который заключается в том, что все стенки отливок – от нижней части до верхней – имеют одинаковую толщину и застывают практически одновременно. Этот принцип применяется в основном для мелких и средних отливок с тонкими стенками из сплавов с небольшой усадкой. Однако при этом не всегда обеспечивается высокая прочность и плотность отливки. Плавный переход от тонких сечений к толстым и правильное сопряжение стенок позволяет получить качественную отливку без литейных дефектов и коробления стенок.

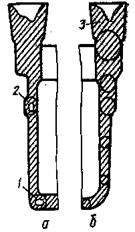

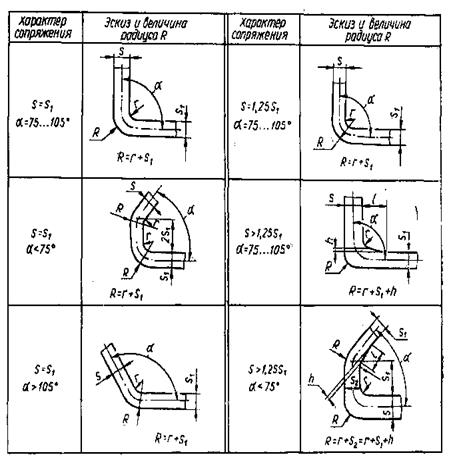

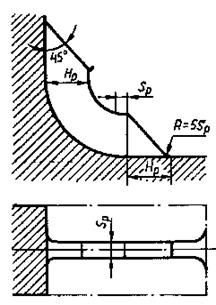

При лобовом сопряжении стенок различной толщины отношение толщин стенок не должно превышать 4:1. Если отношение толщин сопрягаемых стенок s / si £2, то сопряжение выполняется с помощью радиусов закруглений (рис. 3). В зависимости от типа сплава радиус закругления

R = (0,3…0,4)(s – s1)

Такое сопряжение выполняется и при s / s 1> 2, если деталь не испытывает ударных нагрузок. Если деталь подвержена ударам, переход выполняют в виде клина (рис. 3). При этом длина переходного участка

l >4 ( s – s 1 )

для отливок из чугуна, магниевых и алюминиевых сплавов и

l ³ 5( s – s 1 )

для отливок из стали и медных сплавов.

Рис. 3. Лобовое сопряжение стенок

Рис. 4. Формы L – образного (углового) сопряжения

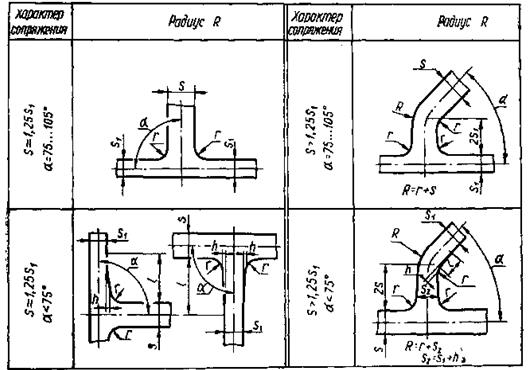

Рациональные соотношения размеров угловых и Т-образных (тавровых) сопряжений приведены на рис. 5. Радиусы закруглений внутренних углов г определяют по графикам.

Рис. 5. Формы Т-образного (таврового) сопряжения

Необходимо отметить, что угловое сопряжение при правильном конструировании имеет наименьшую склонность к образованию усадочной раковины. Тавровое же сопряжение наиболее опасно в этом отношении, особенно при наличии острых углов, большой разнице толщин сопрягаемых стенок и больших радиусах закруглений, так как все эти факторы создают большие скопления металла и неблагоприятные условия охлаждения и кристаллизации.

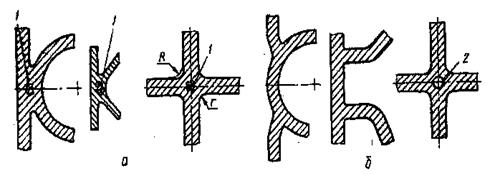

К-образные и крестообразные сопряжения стенок создают в местах пересечений большое скопление металла (рис.6). Из-за замедления охлаждения в этих местах возникает опасность образования усадочных рыхлот. В этом случае скопление металла необходимо рассредоточить путем смещения стенок, местного утонения, уменьшения радиуса закругления и т. п.

Рис. 6. К-образные и крестообразные сопряжения стенок:

а – нетехнологично; б – технологично;

1 – усадочная рыхлота; 2 – разгрузочное отверстие

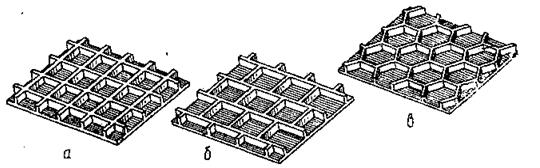

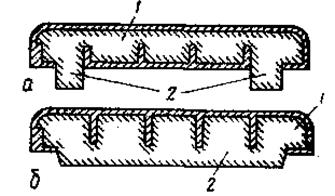

В связи с тем что у литых конструкций необходимо обеспечить минимальную толщину стенок, для повышения прочности и жесткости отливок следует применять оребрение нагруженных стенок. Однако это ведет к увеличению концентрации напряжений, а в местах пересечения ребер со стенками – к скоплению излишнего металла. Поэтому для обеспечения технологичности конструкции отливки необходимо обеспечить свободную деформацию ребер при усадке, для чего ребра должны располагаться перпендикулярно к плоскости разъема формы.

Толщина наружных ребер жесткости не должна превышать 0,8, а внутренних – 0,6 толщины сопряженной стенки. Высота ребер не должна превышать пятикратной толщины стенки.

Для уменьшения скопления металла в местах пересечения ребер следует избегать их крестообразного пересечения. Более технологичным является шахматное и сотообразное расположение ребер (рис. 7).

Рис. 7. Размещение ребер:

а – крестообразное; б – шахматное; в – сотообразное

|

|

Последнее обеспечивает наиболее равномерное распределение остаточных напряжений как в процессе остывания отливки, так и во время эксплуатации. Однако такая отливка несколько сложнее и дороже в изготовлении.

Во избежание усадочных рыхлот и раковин при пересечении ребер в одном узле необходимо рассредоточить металл за счет применения кольцевого ребра или цилиндрического углубления в центре пересечения (рис. 8).

Рис. 8. Пересечение нескольких ребер в одном узле:

а – нетехнологично; б – технологично

Если ребро жесткости соединяет две перпендикулярные стенки, то для уменьшения скопления металла в месте стыка рекомендуется предусмотреть в ребре литое отверстие, а самому ребру придать криволинейную форму (рис. 9).

Рис. 9. Ребро жесткости на стыке двух стенок: а – нетехнологично; б– технологично

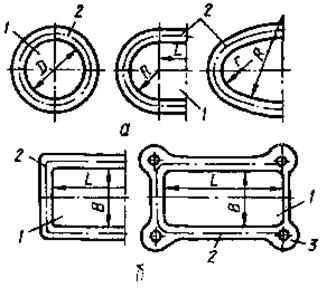

Для уменьшения усадочных напряжений в стенках литых деталей, особенно в стенках большой протяженности, необходимо предусматривать окна (или отверстия 1) круглой или овальной формы (рис. 10, а). Причем размеры окон должны быть максимально возможными.

Во избежание горячих и холодных трещин края литых необрабатываемых отверстий упрочняются отбортовкой.

Одновременно не следует допускать излишнего скопления металла в местах перехода к фланцам 2, ушкам 3 возле отверстий (рис. 10, б).

Рис. 10. Конструкция окон в стенках:

а – технологично; б – нетехнологично; / – окно; 2 – фланец; 3 – ушко

При проектировании расположения отверстий (окон) в стенках литых заготовок необходимо сразу же оценить возможность изготовления стержней в этом месте, надежного крепления их в форме и выхода газов из стержня.

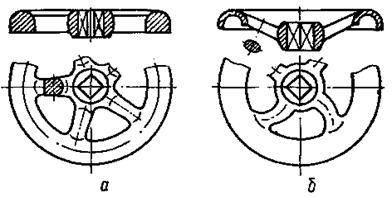

При изготовлении литых заготовок маховиков, шкивов, зубчатых колес возникновение коробления и трещин связано с различной скоростью охлаждения обода, ступицы и спиц. Если обод массивный и охлаждается медленнее спиц, в нем возникают значительные растягивающие напряжения, которые могут привести к потере цилиндрической формы. Если обод тоньше спиц, он кристаллизуется раньше и в спицах вблизи обода могут появиться трещины. Если раньше кристаллизуются спицы, трещина может возникнуть в ободе. Если соотношение сечений обода и спиц выбрано так, что кристаллизация происходит одновременно, а ступица охлаждается медленнее, то трещины могут появиться в спицах около ступицы.

Для снижения остаточных напряжений в литых маховиках с четным числом спиц рекомендуется делать изогнутые спицы, а с нечетным – прямые (рис. 11). Поперечные сечения спиц рекомендуется делать овальными, при больших нагрузках – двутаврового сечения, со скругленными острыми углами и сопряжениями.

Рис. 11. Литые маховики с прямыми (а) и изогнутыми (б) спицами

Ступицы не должны быть толстостенными, так как у основания спиц могут появляться усадочные раковины и рыхлоты. В ступицах большой протяженности рекомендуется делать канавки (рис. 12). На участках с местным утонением стенки (над шпоночной канавкой) рекомендуется делать приливы.

Рис. 12. Расположение канавки в ступице колеса:

а – технологично; б – нетехнологично

Для снижения усадочных и термических напряжений и вероятности трещинообразования следует обеспечивать свободную усадку отливки и избегать термических узлов. Они возникают в тех местах, где пересекаются тепловые потоки, идущие от поверхности отливки в форму (рис. 13, а). Для улучшения теплоотвода в этом районе изменяют конструкцию термического узла (рис. 13,6) или устанавливают усадочные ребра (рис. 14), которые охлаждаются быстрее и упрочняют эту зону. Если установка усадочных ребер не дает положительного результата, то выравнивания скорости охлаждения во всех сечениях отливки добиваются с помощью холодильников.

|

|

| Рис. 13. Конструкция термического узла: а – нетехнологично; б – технологично | Рис. 14. Пример усадочного ребра |

С целью предотвращения газовых раковин конструкция литой заготовки и положение ее в форме во время заливки должны обеспечить плавное заполнение формы металлом таким образом, чтобы воздух и газы выходили из нее полностью и свободно. Для этого необходимо предусмотреть соответствующее число окон, полостей, соединяющихся друг с другом или выходящих в верхнюю полуформу. Увеличенные размеры знака стержня (рис. 15, б) облегчают отвод газов из внутренней полости отливки.

Рис. 15. Конструкция хобота горизонтально-фрезерного станка:

а – нетехнологично; б – технологично; 1 – стержень; 2 – знак стержня

Деталь большой протяженности следует делать со стенками, равномерными по толщине. Ее конструкция должна быть по возможности симметричной и достаточно жесткой. Одновременно следует избегать больших плоских поверхностей, придавая им изогнутую форму (рис. 16).

Рис. 16. Предотвращение образования усадочных раковин

Большие горизонтальные стенки следует заменять на наклонные, ступенчатые или выпуклые. Если такую поверхность необходимо все-таки получить плоской, рекомендуется при формовке располагать ее в нижней полуформе. В этом случае окончание заполнения формы происходит при малой свободной поверхности жидкого металла и вероятность образования газовых пор уменьшается.

Дата: 2019-02-02, просмотров: 403.