Среди отливок до 80% по массе занимают детали, изготовленные литьем в песчано-глинистые формы. Метод является универсальным применительно к литейным материалам, а также к массе и габаритам отливок.

Литье в песчано-глинистые формы применяется в условиях единичного, серийного и массового производства.

Наиболее распространены три способа получения отливок в песчаных формах:

- Отливки, получаемые формовкой по металлическим моделям с механизированным удалением моделей из формы и заливкой металла в сырье и подсушенные формы. Этот способ применяют в условиях массового производства и для изготовления наиболее сложных по конфигурации тонкостенных отливок.

- Отливки, получаемые формовкой с механизированным удалением деревянной модели, закрепляемой на легкосъемных металлических плитах, с заливкой в сырые и подсушенные формы. Этот способ применяют для получения отливок в серийном производстве.

- Отливки, обеспечивающиеся ручной формовкой в песчаные формы, а также машинной формовкой по координатным плитам с незакрепленными моделями. Этот способ является оптимальным для изготовления отливок любой сложности, любых размеров и массы из разных литейных сплавов в единичном и мелкосерийном производстве.

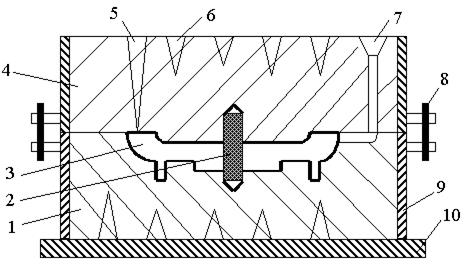

Рис.1. Схема получения заготовки "крышка" литьем в песчано-глинистую форму:

1, 4 – нижняя и верхняя части формы; 2- стержень, 3 - полость в литейной форме;

5- выпор; 6- газоотводящие каналы; 7- литниковая система; 8 - центрирующий стержень; 9- опоки; 10 - подмодельная плита

Литьем в песчаные формы получают: станины, корпуса машин, рамы, цилиндры; траверсы. Отливки в виде тел вращения: зубчатые колеса; кольца, диски, трубы, шкивы; маховики, котлы; цилиндры. Отливки со сложной ребристой поверхностью: головки и блоки цилиндров, направляющие. Отливки, не требующие механической обработки (плиты, подкладки). Все эти отливки получают из сталей, серого, ковкого, высокопрочного чугунов, цветных металлов и их сплавов.

С увеличением серийности производства целесообразным становится использование более точных, но дорогих моделей формовочных смесей, применение машинной формовки. Этим достигается уменьшение массы заготовки, снижение последующей механической обработки.

В общем случае литьем в песчано-глинистые формы можно получать отливки с шероховатостью поверхности Rz=320-40 мкм и точностью, соответствующей 14…17 квалитетам и грубее. Однако, если форма изготовлена из обычной песчано-глинистой смеси, то шероховатость поверхности отливки превышает Rz=320-160 мкм, если используется песчано-масляная смесь - Rz=320¸80 мкм. При использовании хромомагнезитовых смесей шероховатость поверхности может быть Rz=80-20 мкм.

При единичном и мелкосерийном производствах модельные комплекты, т. е. модели и стержневые ящики, изготавливаются деревянными. В крупносерийном и массовом производствах в основном используют металлические (или пластмассовые) модельные комплекты.

Металлические модели имеют более высокие точность и чистоту поверхности, что позволяет примерно на 10% снизить припуски на механическую обработку.

Литейные уклоны деревянных моделей составляют 1-3°, металлические при ручной формовке – 1-2°, при машинной - 0,5-1°, что позволяет на 10-12% повысить коэффициент весовой точности.

За счет применения металлических моделей и машинной формовки можно получить точность отливок по 14…17 квалитетах, в то время как при серийном характере производства точность отливок находится в пределах 15…17, а при единичном – 16…17 квалитетов.

При конструировании литых деталей следует учитывать, что большая часть поверхностей не требует последующей механической обработки. Однако конструктор обязан указать допускаемые отклонения размеров на эти поверхности, согласовав их с технологом-литейщиком и технологом по механической обработке.

Припуски на механическую обработку задают в зависимости от способа формовки, класса точности, габаритных размеров и материала отливки, а также от положения обрабатываемой поверхности в форме в момент заливки. При этом припуски на обработку должны быть минимально возможными. Увеличенные припуски могут привести к появлению разнотолщинности стенок отливки, к снижению качества металла из-за появления литейных дефектов. Небольшие припуски дают возможность сохранить при механической обработке наиболее качественный слой металла – литейную корку.

Для всех размеров отливок, получаемых литьем в песчано-глинистые формы, поля допускаемых отклонений устанавливают симметричными. Допуски не учитывают формовочные уклоны в отливках, поэтому в случае необходимости размеры отливок можно увеличивать или уменьшать на значение этих уклонов.

Точность, заданная конструктором на литую деталь, во многом определяет стоимость отливки. Чем выше требуемая точность отливки, тем выше стоимость ее изготовления, так как требуется более точная, сложная и дорогостоящая оснастка.

Несмотря на универсальность и относительную дешевизну, способ литья в песчано-глинистую форму связан с большим грузопотоком вспомогательных материалов, повышенной трудоемкостью.

Поэтому быстрыми темпами развиваются специальные виды литья – кокильное, под давлением, центробежное, по выплавляемым моделям.

При литье в песчано-глинистые формы 15-25% массы отливки превращается в стружку при механической обработке.

Переход к специальным способам литья дает возможность снизить припуски на механическую обработку и количество стружки до 5-7%.

Экономичность повышается с увеличением партии отливок, т. е. с переходом от серийного изготовления к массовому.

Преимущество специальных видов литья состоит не только в снижении объема механической обработки, но и в уменьшении массы литниковой системы и резком снижении расхода формовочных материалов.

Технологический процесс изготовления отливок этими способами легко поддается механизации и автоматизации, что повышает производительность труда, улучшает качество отливок, снижает их себестоимость.

Дата: 2019-02-02, просмотров: 410.