Литье вакуумным всасыванием также можно рассматривать как разновидность литья под давлением. Этим методом можно получать отливки значительных габаритов, но простой формы, например втулки, трубные заготовки и т. п.

Наиболее специфическая черта отливок, полученных вакуумным всасыванием, — крупнозернистостъ структуры.

Литье способом вакуумного всасывания, или литье под разрежением, стало применяться сравнительно недавно. Сущность процесса заключается в следующем. Жидкий сплав засасывается в охлаждаемую водой форму — кристаллизатор, а незатвердевший остаток сливается.

Вакуумным всасыванием можно изготовлять втулки или трубы. По истечении определеного времени, необходимого для затвердевания расплава на стенке кристаллизатора до определенной толщины, снимают разряжение и выливают не успевший затвердеть сплав в ванну. Затем поднимают кристаллизатор с затвердевшей в виде втулки частью сплава. Качество внешней поверхности такой отливки хорошее (точность ±1 мм), внутренняя же поверхность отливки имеет развитую волнистость, и ее удаление возможно только механической обработкой.

К преимуществам вакуумного всасывания относятся: спокойное заполнение сплавом полости кристаллизатора; исключается расход сплава на литниковые системы; из сплава частично удаляются растворенные в нем газы.

Литье выжиманием

Метод можно рассматривать как одну из разновидностей литья под давлением и используется для изготовления панельных деталей значительных размеров до 2-2,5 м, с толщиной стенки 2,5-5 мм.

Сущность способа литья выжиманием: жидкий сплав (алюминиевый) заливается в нижнюю часть металлической формы (матрицу) и, при опускании верхней части формы (пуансона), выжимается, заполняя пространство между нижней и верхней частями формы.

Несмотря на сложность установок для выжимания расплава метод экономичен, так как позволяет снизить металлоемкость, а в некоторых случаях и трудоемкость изготовления сложных особенно клепаных узлов конструкций в 20-30 раз.

Серьезный недостаток метода — образование горячих трещин при усадке. Для борьбы с горячими трещинами применяют различные приемы, в частности, предельно снижают температуру заливки.

Отливки, полученные выжиманием, высокоплотны, с мелкозернистой структурой, с хорошими механическими свойствами.

Литье непрерывным намораживанием. Сущность способа заключается в использовании сил поверхностного натяжения расплава. Для осуществления литья берут поплавок-формообразователь, который сделан из материала, не реагирующего с расплавом. В поплавке выполняют отверстие, форма которого соответствует поперечному сечению получаемой отливки. В отверстие поплавка опускают затравку, воспроизводящую поперечное сечение отливаемого профиля. Далее поплавок с затравкой на несколько миллиметров погружают в расплав. После этого затравку начинают медленно и непрерывно тянуть вверх. При этом из отверстия в поплавке-формообразователе вытягивается отливаемый профиль.

Литье с выплеском. Сущность способа заключается в том, что в разъемную форму (кокиль) наливают расплав и почти сразу выплескивают, а затем форму разнимают и из нее извлекают тонкостенную отливку. Толщину стенки таких отливок регулируют изменением продолжительности намораживания расплава на стенки формы.

Литье окунанием. Сущность способа заключается в том, что очищенная от оксидов, например, стальная деталь помещается в расплав (например, бронзы), который приваривается к ее стенкам и в зависимости от продолжительности выдержки намораживается заданным слоем. Способ применяют для изготовления биметаллических отливок, используемых при ремонте различного оборудования.

Литье армированных деталей. Армирование - это соединение способом литья в одно изделие двух или более сплавов, обладающих разными свойствами и неодинаковой температурой плавления. По этой технологии соединяют металлические сплавы и неметаллические материалы (пластмассу, керамику, металлокерамику и др.).

Лекция № 9

ЛИТЬЕ ПОД ДАВЛЕНИЕМ

Литье под давлением заключается в том, что на расплав, залитый в камеру прессования, давит поршень (реже сжатый воздух), в результате чего расплав быстро заполняет полость пресс-формы, где твердеет, охлаждается и образует отливку.

Особенностью этого процесса литья является запрессовка расплава под давлением 0,5-350 МПа в полость нагретой до 420-510 К пресс-формы. Расплав поступает в нее в зависимости от вязкости и давления на него со скоростью от 0,5 до 60 м/с, что, как правило, предопределяет получение мелкозернистой структуры. Чистота поверхности при литье под давлением достигает – Rа 12,5-3,2мкм, точность размеров до 11 квалитета.

Литьем под давлением изготовляют отливки из цветных сплавов (цинковых, алюминиевых, магниевых, латуни и др.) для различных приборов, электромашин, автомобилей, мотоциклов, моторов, строительных изделий и др. По качеству поверхности и размерной точности отливаемых отливок это самый лучший способ получения практически готовых деталей. Их используют в технике после незначительной механической обработки, а в ряде случаев и без нее. Диапазон изготовляемых таким способом отливок находится в пределах от нескольких граммов до 50 кг, а в ряде случаев и больше. Среди широко используемых способов производства отливок литье под давлением имеет наивысший уровень механизации и автоматизации практически всех основных переделов изготовления отливок. Относительно высокая стоимость пресс-форм из металлических сплавов и невысокая их стойкость обусловливает и то, что этот способ литья широко применяют в условиях массового и очень редко мелкосерийного производства отливок.

В зависимости от конструкционного исполнения пресс-форм, а также способов создания давления на расплав различают следующие разновидности литья под давлением:

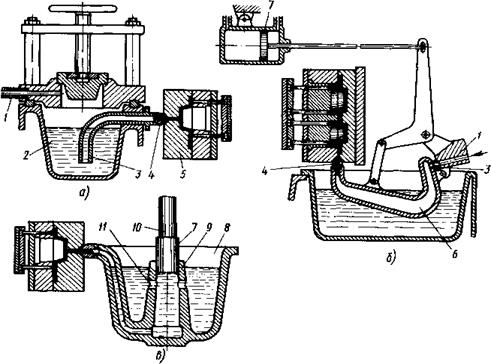

1.Литье под небольшим давлением сжатого воздуха (рис. 1,а), так называемое компрессионное литье. В этом случае сжатый воздух от компрессора под давлением 0,5-0,6 МПа подводится по трубе 1 в герметизированный тигель и давит на расплав 2, который по патрубку 3 и через мундштук 4 запрессовывается в пресс-форму 5. Процесс используют для литья отливок из оловянно-свинцовых и цинковых сплавов.

2.Литье компрессионное с гузнеком (рис. 1,б). В этом случае сжатый воздух под давлением 0,5-0,6 МПа подается в гузнек (черпак) 6 через патрубок 3 и выдавливает находящийся в нем расплав через мундштук 4 в пресс-форму. При прекращении подачи сжатого воздуха под поршень 7 и в гузнек 6 последний опускается для заливки очередной порции расплава. При этом мундштук 5 отходит от пресс-формы, а патрубок 2 отсоединяется от линии подвода сжатого воздуха. Процесс используют для литья отливок из оловянно-свинцовых и цинковых сплавов.

3.Литье под давлением с горячей камерой прессования (рис. 1, в). В этом случае камера 9, находящаяся постоянно в тигле 8, подогревается расплавом. После нажатия на шток 10 поршень 7 запрессовывает расплав по трубе в пресс-форму, а при подъеме поршня расплав через отверстия 11 засасывается в камеру прессования. Процесс используют для изготовления отливок из легкоплавких сплавов.

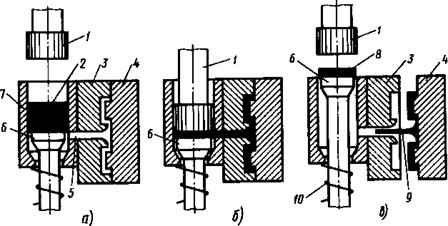

4. Литье под давлением с вертикальной холодной камерой прессования. В этом случае полученный вне машины расплав 2 (рис. 2,а) заливают дозатором или вручную в камеру прессования 7. После чего опускают верхний 1, а затем нижний 6 пуансон, при этом расплав подается через литник 5 в полость разъемной пресс-формы, где быстро остывает (рис. 2,б). Отливка 9 (рис. 2, в) при раскрытии пресс-формы удаляется толкателями, а пресс-остаток 8, который затвердевает после окончания запрессовки, выталкивается нижним пуансоном 6, приводимым в движение сжатой пружиной 10.

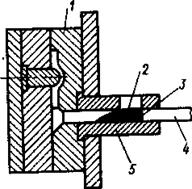

5. Литье под давлением с холодной горизонтальной камерой прессования (рис. 3). В этом случае расплав в камеру прессования 5 заливается через отверстие 2 (для заливки может быть использован роботизированный дозатор) и прессующим поршнем вдавливается в пресс-форму 1.

При переводе деталей на литье под давлением необходимо учитывать особенности формирования отливок при данном способе литья. Сочетание двух особенностей процесса – металлической формы и давления на жидкий металл в период его заливки в форму – позволяет получать плотные отливки с высокими механическими свойствами, с высокой точностью размеров и малой шероховатостью поверхности. Прочность отливок при литье под давлением на 15-20 % превышает прочность отливок из того же сплава изготовленных литьем в песчано-глинистые формы.

Рис. 1. Способы литья под давлением:

а – компрессионное, б – компрессионное с гузнеком, в – под поршневым давлением; 1 - труба для подвода сжатого воздуха, 2 - расплав в герметизированном тигле,

3 - патрубок, 4 - мундштук, 5 - пресс-форма, 6 - гузнек, 7 - поршень, 8 – тигель,

9 – камера, 10 – шток поршня, 11 – отверстие камеры прессования

|

|

| Рис. 2. Литье под давлением с вертикальной холодной камерой прессования: а - заливка расплава в камеру прессования, б – запрессовка расплава в пресс-форму, в – раскрытие пресс-формы и извлечение из нее отливки; 1 – верхний пуансон, 2 - расплав, 3, 4 - левая и правая половинки пресс-формы, 5 - литниковый ход, 6 - нижний пуансон, 7 - камера прессования расплава, 8 - пресс-остаток сплава, 9 - отливка, 10 - пружина | Рис.3. Литье под давлением с горизонтальной холодной камерой прессования: 1 - пресс-форма, 2 - отверстие для заливки расплава, 3 – расплав, залитый в камеру прессования, 4 - прессующий поршень, 5 – камера прессования |

Сплавы для литья под давлением должны обладать следующими свойствами:

узким интервалом кристаллизации, необходимым для получения отливок с равномерной плотностью;

достаточными прочностью и пластичностью при высоких температурах во избежание разрушения отливки при ее извлечении из формы;

высокой жидкотекучестью;

малой степенью привариваемости к материалу формы;

стабильностью химического свойства при длительной выдержке в раздаточных печах.

Основные преимущества литья под давлением по сравнению с литьем в песчано-глинистые формы следующие:

многократное использование литейных форм;

полное исключение формовочных и стержневых смесей;

высокая точность размеров и чистота поверхностей, практически не требующих механической обработки, возможность получения отливок с малой толщиной стенок (менее 1 мм) большой протяженности;

полное исключение трудоемких операций формовки, сборки и выбивки форм;

возможность комплексной автоматизацции производственного процесса.

ЛИТЬЕ ПОД НИЗКИМ ДАВЛЕНИЕМ

Основной недостаток литья под поршневым давлением - низкая стойкость материала пресс-формы и пуансона. От этого недостатка свободен метод литья под низким давлением, или, как часто его называют, метод литья под регулируемым давлением.

Сущность процесса литья под низким давлением заключается в том, что литейная форма заполняется расплавом за счет перепада газового давления. В этом случае расплав из герметизированного тигля через металлопровод вытесняется сжатым воздухом в литейную форму, которая может быть выполнена из металла, гипса и песчано-глинистой смеси. Для этих целей используют сжатый воздух от цеховой сети давлением 0,5–0,6 МПа. В ряде случаев заливку расплава в формы ведут и при меньшем давлении, а вместо воздуха используют инертный газ. Метод литья под низким давлением используют при производстве массового чугунного литья, например, железнодорожных колес.

При данном способе литья отсутствует контакт атмосферы с расплавом, что исключает вторичное окисление; большая скорость заливки; можно с высокой производительностью изготовлять полые детали, трубную заготовку и другие изделия высотой до 8–10 м, весом до 30 т, гарантируя точность рельефа и размеров; быстрая кристаллизация отливок исключает развитие физической и химической неоднородности; поверхность деталей не требует, как правило, дальнейшей механической обработки.

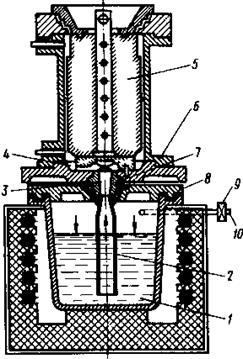

Схема технологического процесса литья под низким давлением приведена на рис. 4.

Рис. 4. Схема литья под низким давлением

Тигель с расплавом 1 раздаточной или плавильной печи закрывают герметически крышкой 8, в которой устанавливают металлопровод 2 из жаростойкого материала. Металлопровод погружают в расплав так, чтобы нижний конец его не доставал до дна тигля на 30–50 мм. Металлоформу 6 закрепляют на крышке и соединяют с верхней частью металлопровода литниковой втулкой 7. При этом полость в отливке, как и в кокиле, может быть выполнена стержнем 5 из любого материала. Далее инертный газ под давлением подается по трубопроводу 10 в полость тигля и давит на расплав, который под избыточным давлением снизу через металлопровод 2, литник 3 и коллектор 4 плавно вытесняется в литейную форму и там затвердевает. После затвердевания отливки открывают клапан 9, при этом давление над расплавом в тигле уравновешивается с атмосферным, а незатвердевший расплав из металлопровода опускается до его верхнего уровня в тигле. После этого литейная форма раскрывается, отливка из нее извлекается и цикл литья повторяется.

По сравнению с известными способами производства отливок литье под низким давлением обладает рядом следующих преимуществ:

1. Автоматизируется весь цикл изготовления отливок и, что очень важно, такая сложная и ответственная операция, как заливка литейной формы.

2. Для литья этим способом можно использовать литейные формы различной конструкции.

3. Способ рекомендуется для изготовления отливок из цветных сплавов, но может применяться и для литья железоуглеродистых сплавов.

4. За счет плавного и относительно медленного заполнения формы расплавом происходит полное вытеснение из нее газов, что исключает брак отливок по газовым раковинам и порам.

5. В процессе затвердевания расплав находится под давлением, что уменьшает вероятность образования в отливках усадочных раковин и пор и повышает плотность литого сплава.

6. Достигается минимальный расход сплава на элементы литниковой системы, что увеличивает выход годного литья до 90 %, а в ряде случаев и больше.

К недостатку способа следует отнести ограниченное использование его для производства отливок из железоуглеродистых сплавов, что обусловлено невысокой стойкостью металлопровода.

В ряде случаев низкое давление на зеркало расплава, а следовательно, и на затвердевающую отливку (0,1–0,6 МПа) оказывается недостаточным для получения сплава повышенной плотности. Поэтому в современной практике этот способ литья все чаще применяют с противодавлением.

В этом случае (рис. 5, а) расплав в тигле 1, а также объем воздуха (или другого инертного газа) в тигле над расплавом, в форме 3 и компенсационной камере 4 находятся под давлением Р1 ресивера К. После перекрытия вентиля а и частичного открытия вентиля с давление воздуха в форме и компенсационной камере снижается до Р2 (рис. 5, б). Под действием разности давлений в тигле и форме расплав по металлопроводу 2 с регулируемой скоростью заполняет форму 3 и, находясь под избыточным давлением, кристаллизуется в ней (рис. 5, в). Такое давление, которое значительно больше, чем 0,6 МПа (максимальное давление сжатого воздуха в сети с обьмным компрессором), резко улучшает питание отливки в момент ее затвердевания, а также повышает ее плотность, герметичность и другие физико-механические свойства сплава.

Рис. 5. Схема литья под низким давлением с противодавлением: а - исходное положение, б - заполнение формы, в - кристаллизация расплава под давлением; 1 - тигель с расплавом, 2 - металлопровод, 3 - металлоформа (кокиль), 4 - компенсационная камера, а, b ,с, d -вентили

Главное достоинство способа – возможность точно выдерживать давление, необходимое для подачи расплава и формирования поверхности отливки, что позволяет избежать как образования излишних межфазовых поверхностей, так и недоливов и неспаев.

Промышленностью выпускаются пять моделей установок литья под низким давлением с вертикальной и горизонтальной плоскостью разъема формы.

Дата: 2019-02-02, просмотров: 471.