Процесс получения поковок кольцевой формы на раскаточных машинах получил значительное распространение в промышленности с массовым типом производства, в частности при производстве колец сложного профиля, с поднутрениями, буртами, выточками и т. д.

Получают заготовки с наружным Æ70¸700 мм и шириной 20-180 мм. Заготовки под раскатку получают на ГКМ или на молотах.

Заготовка представляет собой кольцо с меньшим диаметром и большей толщиной стенки, чем у поковки.

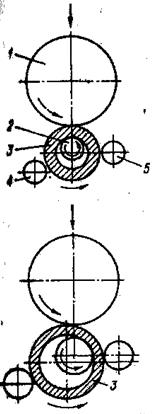

После подведения к заготовке 3 быстро вращающегося нажимного вала 1, заготовка и ролик 2 начинают вращаться. По мере увеличения наружного диаметра заготовки, происходит ее контакт с направляющим роликом 5, обеспечивающим получение правильной кольцевой формы поковки. После касания поковкой контрольного ролика 4 раскатка прекращается. Нажимной вал имеет боковые кольцевые выступы (реборды), которые ограничивают ширину раскатной заготовки.

|

|

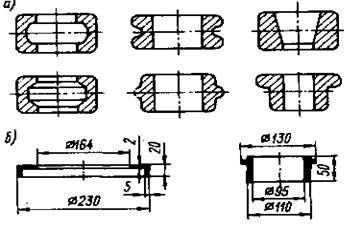

| Рис.3. Схемы раскатки: 1 и 2 – соответственно опорный и обжимной ролики; 3 – раскатываемое кольцо; 4 и 5 –ограничительные ролики | Рис.4. Типы колец, получаемых раскаткой : а – горячей; б – холодной |

КАЛИБРОВКА ПОКОВОК

Калибровку штампованных заготовок выполняют для повышения точности размеров, улучшения качества поверхности отдельных участков или всей заготовки и снижения колебания массы поковок.

Применяют плоскостную, криволинейную и объемную калибровки, обеспечивая точность 8…12 квалитета и параметр шероховатости поверхности Ra=2,5 - 0,32 мкм.

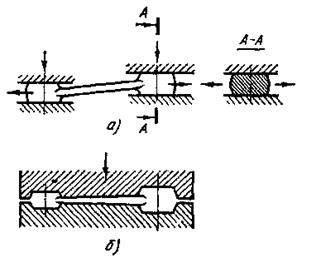

Плоскостную калибровку выполняют в холодном состоянии на кривошипных прессах для получения точных вертикальных размеров на одном или нескольких участках поковки. Объемную калибровку применяют для получения точных размеров в разных направлениях, а при выдавливании избытка металла в заусенец – для получения заготовок точной массы. Точность объемной калибровки ниже, чем плоскостной. Иногда применяют комбинированную калибровку – сначала объемную, а затем плоскостную.

При плоскостной калибровке размеры свободно увеличиваются в горизонтальных направлениях М.

Рис. 5. Схемы плоскостной (а) и объемной (б) калибровки

При криволинейной калибровке течение металла в одних горизонтальных направлениях М не ограничено, как и при плоской калибровке, в других горизонтальных направлениях N оно затрудняемо боковыми стенками ручья калибровочного штампа.

При объемной калибровке боковые стенки ручья затрудняют течение металла в горизонтальном направлении со всех сторон.

Калибровку производят в холодном и горячем состояниях.

Горячая калибровка выполняется на штамповочных молотах и фрикционных прессах, но лучше – на кривошипных горячештамповочных прессах. Горячая калибровка по существу является небольшой по высоте доштамповкой поковок.

Холодная калибровка выполняется обычно на холодноштамповочных кривошипно-коленных прессах.

Лекция № 6

ПОЛУЧЕНИЕ ЗАГОТОВОК ЛИТЬЕМ

Литье является одним из наиболее распространенных методов формообразования заготовок. По сравнению с другими методами получения заготовок литье обладает рядом преимуществ: изготовление отливок практически неограниченных габаритов и массы; получение заготовок из сплавов, неподдающихся пластической деформации и трудно обрабатываемых резанием.

Независимо от того, каким способом получается отливка, сущность литейного производства остается неизменной: получение жидкого сплава требуемого состава и заливка его в заранее приготовленную форму.

Схема литья предусматривает четыре основных этапа. Первый — выплавка металлического сплава требуемого состава и перегрев его до температуры, обеспечивающей качественное заполнение форм. Обычно температура заливки металла в форму не превышает более чем на одну пятую температуру плавления сплава. Для приготовления литейных сплавов применяют самые разнообразные печи: шахтные, пламенные, дуговые, индукционные, оптические печи, печи инфракрасного нагрева и др.

Второй этап — изготовление формы, которая должна возможно более точно воспроизводить контуры изделия, ибо в противном случае существенно увеличиваются затраты труда на обработку отливок. Этот этап наиболее важен, ибо необходимо учитывать особенности поведения металла при заполнении формы, кристаллизации и охлаждении. Различные металлы ведут себя при кристаллизации по-разному. Одни, например, сталь, дают усадку; другие, как чугун, наоборот, расширяются. Причем величина усадки зависит от множества факторов, учесть которые заранее затруднительно.

Изготовление формы предусматривает предварительное создание модели, в размерах которой учтены особенности затвердевания металла, а конструкция должна обеспечивать легкое извлечение ее из формы. Однако изготовить модель определенных размеров еще недостаточно. Нужно создать вокруг нее достаточноогнеупорную среду, не взаимодействующую с расплавленным металлом и не разрушающуюся при его движении.

К огнеупорной среде, окружающей модель, предъявляется целый комплекс требований. Она должна быть достаточно пластичной, чтобы точно воспроизвести топографию модели, не прилипая к материалу последней; газопроницаемой, чтобы отводились газы, выделяющиеся при охлаждении: а после охлаждения отливки огнеупорная среда (называемая часто литейной землей) должна легко и полно отделяться от металла.

Заключительные стадии технологии: заливка металла в форму, его кристаллизация, охлаждение и извлечение готовой отливки из формы.

Разнообразие приемов литья, сложившихся за длительный период развития технологии, позволяет получать как простые массовые детали, так и сложные узлы весом от десятых долей грамма до отливок, вес которых превышает 600 т. Но во всех случаях одна из главных проблем — повышение геометрической точности отливки.

В пределе вообще возможен переход от выпуска литых заготовок к выпуску литых деталей, пригодных для использования без последующей механической обработки.

Основное отличие точного литья от рядового — высокая геометрическая точность заготовок.

Помимо геометрической точности, особое внимание уделяется чистоте поверхности. Шероховатость ее зависит от способа изготовления, материалов формы, чистоты поверхности моделей пресс-форм и других факторов. Любые нарушения сплошности, особенно надрезы, — это концентраторы напряжений, которые способствуют образованию трещин.

Общепринятая классификация методов точного литья отсутствует, кроме того, существует много разновидностей одного и того же метода, поэтому целесообразно к методам точного литья отнести технологические процессы, ставящие своей задачей максимальное приближение формы отливки к форме детали при предельно высоком уровне свойств металла.

ЛИТЕЙНЫЕ СПЛАВЫ

Требования, предъявляемые к литейным сплавам

Сплавы — тела, образовавшиеся в результате затвердевания расплавов, состоящих из двух или нескольких компонентов (химически индивидуальных веществ). Металлические сплавы могут состоять либо только из металлов (например, латунь—сплав меди и цинка), либо из металлов с небольшим содержанием неметаллов (например, чугун и сталь — сплав железа с углеродом). Неметаллические сплавы состоят из неметаллических веществ, например силикаты естественные (гранит, базальт) и искусственные (стекло, шлаки).

Сплавы широко применяются в различных областях современной техники, так как они обладают лучшими свойствами, чем чистые металлы, а в ряде случаев и меньшей стоимостью. Так, сталь и чугун дешевле чистого железа, причем сталь имеет значительно большую прочность. Латунь прочнее и дешевле чистой меди. Кроме того, сплавы имеют меньшую температуру плавления, что облегчает их производство, а также изготовление из них отливок.

В зависимости от свойств компоненты могут образовать между собой или механическую смесь, или твердые растворы, или химическое соединение. Некоторые сплавы из тугоплавких металлов и их соединений изготовляются с помощью спекания, например твердые сплавы для металлорежущих инструментов.

Металлические сплавы подразделяют на две группы: обрабатываемые давлением и литейные.

Сплавы, обрабатываемые давлением, должны обладать хорошей пластичностью, чтобы, не разрушаясь, легко изменять свою форму при ковке, штамповке и прокатке.

Литейными называются такие сплавы, которые обладают свойствами, позволяющими успешно получать из них фасонные отливки сложной конфигурации. Чистые металлы, как правило, имеют худшие литейные свойства, чем сплавы, и поэтому сравнительно редко применяются для изготовления отливок.

1) Литейные сплавы должны удовлетворять эксплуатационным требованиям, т.е. обладать достаточными прочностью, твердостью, пластичностью, малой хрупкостью, высокой ударной вязкостью;

2) Их состав должен обеспечивать получение в отливке требуемых физико-механических и физико-химических свойств; свойства и структура их должны быть стабильными в течение всего срока эксплуатации отливки;

3) Если это необходимо литейные сплавы должны обладать особыми физическими и физико-механическими свойствами — электропроводностью, магнитной проницаемостью, жаростойкостью и т.п.;

4) Литейные сплавы должны обладать хорошими литейными свойствами (высокой жидкотекучестью, небольшой усадкой, низкой склонностью к образованию трещин и поглощению газов и т.д.)

5) должны хорошо обрабатываться режущим инструментом;

6) не должны быть токсичными и вредными для здоровья;

7) должны быть экономичными и содержать дешевые, недефицитные материалы. Выполнение этих требований зависит не только от состава и качества сплава, но и от особенностей всего технологического процесса изготовления отливок.

Таким образом, при конструировании литой детали, выборе способа получения отливки особое внимание следует обращать на литейные свойства сплава, без учета которых даже при самом совершенном технологичном процессе литья получить отливку без литейных дефектов невозможно.

Значение технологических свойств литейных сплавов очень велико и должно быть учтено при выборе материала детали при изготовлении ее литьем. Во всех случаях, при прочих равных условиях, следует отдавать предпочтение сплавам с лучшими литейными свойствами.

Особенно важно, чтобы сплав имел невысокую температуру плавление. Чем ниже температура плавления сплава, тем легче его расплавить, а затем нагреть до требуемой для заливки температуры.

Дата: 2019-02-02, просмотров: 438.