Литье по выплавляемым моделям является прогрессивным способом получения точных и сложных по форме отливок из любых литейных сплавов, в связи с чем оно получило широкое распространение в машино-, приборостроении, в инструментальном производстве, при изготовлении художественного литья и ювелирных изделий. Литейная форма для этого способа литья представляет собой неразъемную тонкостенную, прочную, высокоогнеупорную с гладкой рабочей поверхностью оболочку. Ее изготавливают из мелкозернистых формовочных материалов по разовым (выплавляемым, растворимым или выжигаемым) моделям.

Литье но выплавляемым моделям - один из наиболее древних способов. Он широко издавна применялся для отливки скульптур, ювелирных изделий и т. п., но в промышленности был освоен лишь в 40-х годах 20 века.

Наиболее часто ЛВМ применяется для изготовления заготовок или литых деталей из материалов, с трудом поддающихся обработке, как правило из высоколегированных сплавов, редких и тугоплавких металлов. Припуски на механическую обработку могут достигать - 0,7 мм. Достоинство метода - возможность изготовления деталей с полостями, лабиринтами, а также узлов сложной конфигурации.

Литье по выплавляемым моделям требует применения дефицитных материалов, технологический цикл получения заготовок весьма длителен, некоторые из применяемых материалов токсичны, общая затрата энергии на процесс значительна. Вес отливок до 500 кг, однако это не предел. Наибольший экономический эффект литье по выплавляемым моделям дает при массовом и крупносерийном производстве.

Технологические операции ЛВМ:

В прессформах изготавливают модели деталей, для чего используют легкоплавкие воскообразные материалы, составы на основе смол и пластмасс, и наносят на них слои суспензии из связующего раствора и пылевидного огнеупорного материала. Слои суспензии для их упрочнения и лучшей взаимной связи обсыпают песком и сушат. Число наносимых слоев - 3-20 и более, в зависимости от металлоемкости и назначения формы. Из полученной формы (неразъемной) удаляют выплавлением, выжиганием, растворением модельный состав. Освобожденные от модельного состава оболочки прокаливают для удаления органических остатков модельных или связующих материалов. После чего горячие или охлажденные формы заливают расплавом. Наиболее распространенный формовочный материал – кристаллический кварц в пылевидном состоянии как огнеупорная основа суспензии и в виде песка для обсыпки ее слоев, нанесенных на модельные блоки. Для выплавления воскоподобных составов используют камеры, в которых покрытые оболочкой модельные блоки обогреваются горячим воздухом или паром, также выплавление в горячей воде. Солевые модели растворяют в воде, пенополистероловые – выжигаются.

Выплавляемые модели изготовляют в стальных или алюминиевых и относительно редко в пластмассовых и гипсовых пресс-формах. Чаще всего пресс-форма состоит из двух частей – матриц с вертикальным или горизонтальным разъемом. Плоскости разъема и их число выбирают из условий создания быстрого и удобного изготовления моделей.

Рабочие полости пресс-формы должны обеспечивать получение выплавляемых моделей, а по ним отливок с заданной размерной точностью и требуемой шероховатостью поверхности. Отверстия в моделях получают с помощью подвижных и неподвижных металлических стержней.

Пресс-форма может предназначаться для получения в ней одной выплавляемой модели с питателем (одногнездная пресс-форма) или звена моделей с литниковой системой (многогнездная пресс-форма).

В пресс-форме предусмотрены литниковая система для ее заполнения модельным составом и вентиляционная система для удаления воздуха из рабочей полости. Отдельные пресс-формы имеют систему водяного охлаждения их матриц. Точная фиксация матриц при сборке обеспечивается направляющими штырями. Открывание и запирание пресс-формы может осуществляться ручным, механическим и пневматическим устройствами. Модель или звено моделей из пресс-формы удаляется системой толкателей. Изготовленная пресс-форма перед началом работы должна быть отлажена и испытана.

Для приготовления моделей и элементов ее литниковой системы в разное время применялись более двухсот выплавляемых модельных составов: воскообразные выплавляемые составы; составы на основе натуральных и синтетических смол с добавками воскообразных и других компонентов; водорастворимые составы; легкоплавкие металлы и сплавы (применяются редко); термопласты компактные и вспенивающиеся, удаляемые из форм выжиганием; модельные составы, представляющие собой смеси или сплавы составов различных групп; выплавляемые составы с твердым наполнителем

Процесс изготовления модели (или модельного звена) состоит из подготовки к работе пресс-формы, заполнения ее рабочей полости модельным составом, выдержки в пресс-форме модельного состава для затвердевания модели, разъема пресс-формы и выталкивания из нее модели.

Подготовка пресс-формы к работе заключается в очистке и смазке поверхностей рабочей полости разделительным составом (раствор касторового масла в спирте; раствор чистого машинного масла в керосине; эмульсии из трансформаторного масла и т.д.). Смазку пресс-формы производят тонким слоем через одну или две запрессовки.

Заполнение пресс-формы модельным составом осуществляют свободной заливкой (применяется редко), заливкой под давлением и запрессовкой пастообразного состава (применяется часто).

Способы свободной заливки и под давлением обычно применяют для изготовления пустотелых и реже сплошных выплавляемых моделей. При изготовлении пустотелых моделей избыток модельного состава выливается из модели. Такие модели чаще всего используют для получения художественных отливок.

Давление на модельный состав передается сжатым воздухом и поршнем. Для запрессовки применяют рычажные, винтовые, пневматические и гидравлические прессы. Затвердевание модельной массы под давлением уменьшает усадку модели и тем самым способствует получению более точной отливки. Запрессовка пастообразного состава может осуществляться ручным (мелкосерийное производство) и автоматическим шприцами.

В механизированных и автоматизированных цехах запрессовку модельных паст производят на механизированном или автоматизированном оборудовании, которое одновременно совмещает операции по запрессовке, охлаждению, раскрытию пресс-формы и выталкиванию из нее модели (чаще модельного звена, состоящего из нескольких моделей и единой литниковой системы).

Изготовленную модель выталкивают в холодную воду, где она охлаждается, упрочняется и передается на сборку блоков. Перед сборкой модели осматривают и при необходимости с них снимают облой. От начала охлаждения модели до ее сборки в блок должно пройти не менее 2 ч, что достаточно для завершения ее усадки.

Для сборки моделей (или модельных звеньев) в блок применяют отдельно изготовленный из модельного материала стояк с чашей. Чтобы уменьшить расход модельного материала, используют готовый выполненный из алюминиевого сплава каркас стояка с литниковой чашей, на который методом окунания наносят слой (2–5 мм) модельной массы. На модель стояка нанизывают модельные звенья, а отдельные модели по разделу питатель-стояк припаивают к последнему.

Для изготовления керамической оболочки используют сметанообразную суспензию (основа ее гидрализованный раствор этилсиликата, реже ацетон или жидкое стекло и др.) и наполнитель (размолотый кварцевый песок, реже электрокорунд, оксид магния и др.).

Основой литейной формы является тонкостенная керамическая оболочка, состоящая из 3-7, а иногда и из 12 слоев. Каждый составляющий оболочку слой выполняют по следующей технологии. Блок моделей окунают в суспензию и обсыпают мелкозернистым материалом, а затем сушат. Для обсыпки первого слоя обычно применяют маршаллит или мелкозернистый песок (кварцевый песок или электрокорунд). Песок внедряется в суспензию на блоке моделей и создает скелет первого слоя оболочки. Сушку слоя производят на воздухе (4–5 ч) или в парах аммиака (10-20 мин).

Выплавление модельного состава из блока может производиться нагретой до 363–368 К водой и паром и реже нагретым воздухом или модельным составом. Выплавленный модельный состав (95–98 % от массы материала блока) собирают и повторно используют. Модели из составов типа КПсЦ (церезин 20 %, канифоль 50 %, полистирол 30 %) выплавляют горячим воздухом при 473–493 К с предварительной сушкой опорного наполнителя при 353-363 К. Карбамидные модели в оболочках растворяют водой при температуре 363–368 К.

Оболочковые керамические формы после удаления из них модельного материала прокаливают в опорном наполнителе или без него при температуре 1173-1273 К. Во время прокаливания в оболочковой форме выгорают остатки модельного состава, испаряется влага, удаляются продукты неполного гидролиза и другие газотворные вещества. Одновременно происходит спекание связующего с зернами наполнителя, а в стенках оболочки образуются поры и микротрещины, что делает форму газопроницаемой. Продолжительность прокаливания оболочки в сухом наполнителе 4-6 ч, а без наполнителя 1-2 ч. Оболочки, имеющие не менее четырех слоев, прокаливают без наполнителя.

Оболочки, прокаленные отдельно, размещают в опоках и засыпают их нагретым наполнителем, после чего его уплотняют. При заполнении опок наполнителем чаши блоков форм закрывают, а перед заливкой в них расплава рабочие полости форм очищают от остатков золы и песка эжектором.

Оболочки, выдаваемые из прокалочного агрегата в опоках, заливают расплавом сразу без охлаждения, после чего охлаждают и выбивают опоки. На вибростолах или специальных установках производят отделение керамики от блока отливок. Далее от отливки с помощью пресса или фрезы обычного токарного станка отделяют стояк и передают отливку при необходимости на выщелачивание остатков керамики.

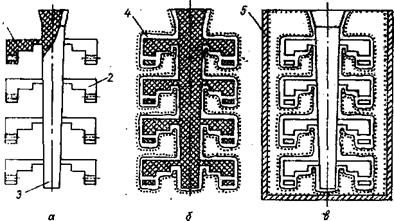

Технологический процесс изготовления отливки по выплавляемым моделям показан в виде схемы на рис. 1.

Рис. 1. Схема изготовления формы для литья по выплавляемым моделям:

а - модельный блок; б – модельный блок в оболочке; в – собранная литейная форма; 1,2 – восковые модели отливок; 3 – восковая модель стояка с чашей и литниками;

4 – оболочка; 5 – корпус формы (опока)

Технологический процесс получения отливок по выплавляемым моделям в сравнении с другими способами литья имеет некоторые особенности.

1. Модель отливки не имеет разъема, ее контуры полностью повторяют форму детали; служит для изготовления только одной литейной формы, в процессе изготовления которой модель уничтожается.

2. Керамическая оболочка толщиной 2—8 мм не имеет поверхности разъема. Поверхность формы гладкая, с малой шероховатостью и требуемой точностью размеров.

3. Форма после прокаливания не содержит газотворных составляющих, что исключает образование газовых раковин в отливках.

4. Металл заливается в горячие формы, в результате чего создаются благоприятные условия для заполнения формы. Это позволяет получать тонкостенные отливки массой в несколько граммов.

К недостаткам литья по выплавляемым моделям относятся следующие:

повышенная температура заливки и применение предварительно нагретых форм приводят к снижению механических свойств и способствуют образованию более глубокого обезуглероженного слоя на поверхности отливок;

у отливок из титановых сплавов наблюдается повышенная твердость поверхностного слоя толщиной 0,2— 2,0 мм;

литье по выплавляемым моделям является наиболее длительным и трудоемким технологическим процессом среди всех способов литья.

Экономичность способа определяется правильно выбранной номенклатурой отливок. Данный способ наиболее рентабелен:

при крупносерийном и массовом производствах мелких, но сложных и ответственных деталей с высокими требованиями к точности размеров и чистоте поверхности. Особенно эффективно применение литья по выплавляемым моделям,, если требования по чистоте поверхности и точности размеров литых деталей могут быть обеспечены в литом состоянии без последующей механической обработки или когда требуется механическая обработка только сопрягаемых поверхностей;

для деталей сложной конфигурации, которые нельзя изготовить как одно целое никакими иными способами;

при изготовлении отливок со сложными внутренними очертаниями, когда достигается снижение себестоимости отливки за счет экономии металла;

для деталей, изготавливаемых из металлов и сплавов, которые не поддаются обработке давлением, и сплавов с низкими литейными свойствами.

Этот способ позволяет получать отливки массой от нескольких граммов до 100 кг. Точность размеров и параметры шероховатости поверхности отливок колеблются в довольно больших пределах и зависят от условий изготовления отливок, их массы, сложности, габаритных размеров и толщины стенок отливок. В общем случае рассматриваемый способ получения отливок обеспечивает точность до 10-го квалитета и параметр шероховатости поверхности Rа = 20-2,5 мкм.

Литье по выжигаемым моделям. Процесс выжигания (газификации) используют только для моделей из пенополистирола. В этом случае на изготовленный из пенополистирола блок (стояк с моделями) наносят, как и при литье по выплавляемым моделям, керамический слой. Далее из формы с опорным наполнителем или без него выжигают (газифицируют) расплавом пенополистирол, получая отливку по технологии, рассмотренной выше.

ЛИТЬЕ В ОБОЛОЧКОВЫЕ ФОРМЫ

Изготовление оболочковых форм и стержней основывается на свойстве термореактивных смол при нагреве до определенной температуры размягчаться, становиться вязкими, а затем с повышением температуры необратимо затвердевать и прочно связывать между собой зерна наполнителя.

Литьем в оболочковые формы изготовляют преимущественно плоские отливки (крышки, фланцы, плиты и т.д.) повышенной размерной точности и с высоким качеством поверхности из любых сплавов с массой обычно не более 15 кг, а в отдельных случаях и больше. Целесообразность такого способа производства отливок определяется возможностью его комплексной механизации и автоматизации, более чем 15-кратным сокращением расхода песка по сравнению с расходом его на песчаную форму и уменьшением трудоемкости изготовления отливок. К недостаткам такой технологии относят высокую стоимость и дефицитность термореактивных смол, а также образование газовых выделений от сгорания смол при формировании отливок.

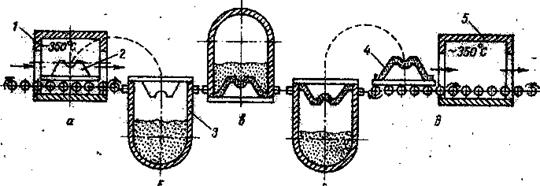

Последовательность производства отливок в оболочковые формы показана на рис. 2.

Рис. 2 Схема изготовления оболочковой формы

1 – камера подогрева модели с плитой; 2 – модель с плитой; 3 – кожух бункера;

4 – оболочковая форма; 5 – камера для отжига оболочковой формы

Разработка чертежа отливки по сравнению со способом их изготовления в обычной песчаной форме предусматривает ее получение по 5-му классу точности, с минимальными припусками на механическую обработку и 2–5-м классами шероховатости.

В модельный комплект всегда входят две модельные плиты, цельная или разъемная модель (модель может быть одна или несколько), модель элементов литниковой системы, наполнительная рамка и иногда стержневой ящик. Для изготовления моделей чаще всего используют чугун СЧ20 и сталь 35 Л или аналогичную конструкционную сталь. Все эти материалы имеют минимальный коэффициент теплового расширения.

В качестве наполнителя формовочной смеси чаще всего используют пески марок 1К01, 1К02 и 1К0063А; реже цирконовые и оливиновые пески, электрокорунд и другие огнеупорные материалы, а в качестве связующего – чаще всего термореактивную фенолоформальдегидную и реже мочевиноформальдегидную смолы. Эти смолы при нагреве расплавляются, а затем необратимо затвердевают.

Чтобы исключить прилипание оболочковой формы к нагретой модельной оснастке, последнюю покрывают разделительным составом.

На нагретую электронагревателем до 470–570 К модельную плиту с моделями наносят разделительный состав, а рабочую площадь плиты ограничивают наполнительной рамкой, после чего осуществляют нанесение формовочной (обычно плакированной) термореактивной смеси на модельную плиту. Эта операция может осуществляться свободной насыпкой смеси (бункерный способ), рамочным способом и реже пескодувным способом. Во всех случаях в течение 15–20 с смесь над модельной плитой прогревается на 7–8 мм, образуя оболочку формы. Если необходимо получить более толстую оболочку, время выдержки смеси на этой позиции увеличивают. Далее осуществляют операцию удаления с оболочки формовочной смеси, которая не успела затвердеть. Полученную оболочку вместе с модельной плитой выдерживают в специальной камере 2–3 мин, где при 550–620 К она окончательно твердеет. Далее затвердевшую оболочку снимают с модельной плиты с помощью системы синхронно двигающихся выталкивателей. Затем горячую оболочку укладывают рабочей поверхностью (по плоскости разъема) на ровную холодную плиту и накладывают на нее груз. Эту операцию производят, чтобы предупредить коробление оболочковой формы. По аналогичной технологии изготовляют вторую половину оболочковой формы.

Оболочковые стержни формуют обычно на пескодувных машинах. Они могут быть оболочковыми (полыми) или сплошными (обычно тонкие по сечению стержни).

Сборку форм осуществляют в такой последовательности. После простановки в нижнюю половину формы оболочкового стержня 36 (если необходимо) плоскость разъема покрывают клеем на основе мочевиноформальдегидных смол. На нижнюю половину формы по центрирующим выступам накладывают верхнюю половину оболочковой формы. Собранную форму для упрочнения клеевого соединения некоторое время выдерживают под нагрузкой. В ряде случаев места склеивания подвергают нагреву токами высокой частоты.

Изготовленную форму передают на заливку или на склад. В ряде случаев, при длительном хранении, рихтованные половины форм отправляют на склад без сборки. В этом случае операцию сборки форм производят по мере передачи их на заливку. В мелкосерийном производстве половины форм иногда соединяют с помощью скоб.

Собранную оболочковую форму в большинстве случаев помещают в опоку и заформовывают опорным материалом перед заливкой. В качестве опорного наполнителя используют чугунную дробь или сухой песок любой марки. В отдельных случаях толстостенные оболочковые формы, а также формы для изготовления мелких по массе отливок заливают расплавом без использования опорного материала.

Отливки после охлаждения в форме выбивают. Выбивка и последующие операции обрубки и очистки отливок характеризуются малой трудоемкостью.

Преимущественно литье в оболочковые формы используют при массовом и крупносерийном производстве, когда полностью оправдываются затраты на механизацию и автоматизацию. Минимальная серийность – 200 шт. в год. Rа = 40 – 3,2 мкм, точность размеров 13 -15 квалитета.

Литье в оболочковые формы широко применяют в машиностроении для изготовления заготовок весом до 100 кг с максимальными габаритами 500-700 мм. Толщина стенки отливки может быть в пределах 2—8 мм. Высокая газопроницаемость оболочковых форм обусловливает большую плотность отливок, чем при использовании песчано-глинистых форм.

На литье в оболочковые формы целесообразно переводить детали, не требующие разъема или имеющие простейший разъем, детали, обычное литье которых сопряжено с трудоемкой очисткой. Считают, что трудоемкость изготовления оболочковой формы в 5-8 раз ниже, чем песчано-глинистой.

Литье в оболочковые формы применяют для изготовления деталей преимущественно из сплавов железа (серый, ковкий, высокопрочный чугун, углеродистая, нержавеющая сталь, жаропрочные стали), а также деталей из медных, легких и специальных сплавов.

ЦЕНТРОБЕЖНОЕ ЛИТЬЕ

Способ центробежного литья заключается в том, что заданная порция расплава заливается во вращающуюся изложницу, где под действием центробежных сил он растекается по ее поверхности, прижимается к ней и затвердевает, образуя отливку. В ряде случаев расплав заливают в неподвижную изложницу, после чего вращают ее с заданной скоростью. В обоих случаях затвердевание расплава происходит под действием центробежных сил. При этом наиболее чистый и плотный расплав кристаллизуется в наружных слоях, а засоренный неметаллическими включениями – во внутренних слоях отливки, т.е. там, где действие центробежных сил минимально.

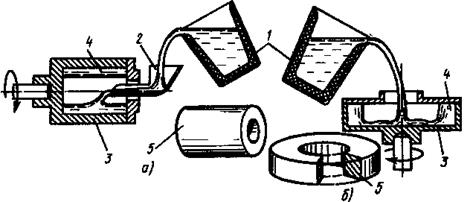

Рис. 3. Схема центробежного литья:

а – в изложнице с горизонтальной осью вращения,

б – в изложнице с вертикальной осью вращения;

1 - разливочный ковш, 2 - заливочная воронка,

3 - изложница, 4 - расплав в изложнице, 5 - отливка

Кроме того, расплав в период заливки некоторое время продолжает перетекать навстречу движущейся стенке изложницы, что приводит к измельчению структуры металла. Различают литье в изложницы с горизонтальной, вертикальной (рис. 3) и реже с наклонной осью вращения.

Этим способом изготовляют трубы, втулки, диски, барабаны и другие тела вращения из различных сплавов. Более 90 % изготовляемых отливок составляют водонапорные чугунные трубы с внутренним диаметром 100–300 мм и длиной 4000–5500 мм. Для этих целей чаще всего применяют центробежные машины с горизонтальной осью вращения изложницы.

Особенностью изготовления таких отливок является формирование внутренних полостей без использования стержней. В отдельных случаях для выполнения фасонных частей применяют различные стержни, в том числе и песчаные. Для повышения термостойкости рабочие поверхности изложниц иногда покрывают теплоизоляционным покрытием, а при изготовлении сложных фасонных отливок даже футеруют.

Перед заливкой расплава изложницу подогревают до 470-570 К и в дальнейшем поддерживают такую температуру перед каждым циклом. При этом для поддержания необходимого температурного режима и увеличения производительности наружную поверхность изложницы периодически охлаждают. Расплав заливают при температуре, превышающей линию ликвидус не более чем на 50–60°.

Литье втулок, колец и других коротких по длине отливок в изложницу с горизонтальной осью вращения производят через неподвижный желоб или из ковша, а труб и других длинномерных отливок рассредоточено по длине изложницы обычно через желоб, перемещаемый во время заливки в направлении геометрической оси вращения. В ряде случаев используют изложницу, которая при заливке накатывается на неподвижный желоб.

Способом центробежного литья также изготовляют биметаллические трубы, втулки, вкладыши и другие детали. В этом случае во вращающуюся изложницу последовательно с заданным перерывом заливают сначала один, а затем другой, а возможно и третий сплав. По такой технологии чаще всего получают биметаллические трубы и втулки из сплавов: сталь - бронза, чугун - бронза, сталь - чугун и т.д.

К основным преимуществам этого способа литья можно отнести:

- высокую плотность отливок вследствие малого количеств внутрикристаллических пустот усадочного или газового происхождения; в ряде случаев центробежные отливки по своим свойствам оказываются на уровне поковок, а по экономии металла и снижению трудозатрат превосходят их;

- меньший расход металла, из-за отсутствия литниковой системы или снижения массы литников;

- исключение затрат на изготовление стержней для получения полостей в цилиндрических отливках;

- улучшение заполняемости формы металлом; получение отливок из сплавов, обладающих низкой жидкотекучестью

- возможность получение многослойных изделий.

Центробежному способу литья свойственны и недостатки:

- трудность получения качественных отливок из ликвирующих сплавов;

- загрязнение свободной поверхности отливок ликвидами и неметаллическими включениями, а у толстостенных отливок эта поверхность может иметь пористость, что вынуждает увеличивать припуск на механическую обработку свободных поверхностей;

- для получения отливок требуются специальные машины;

- литейные формы дорогостоящие, они должны иметь высокие прочность и герметичность ввиду повышенного давления металла.

Дата: 2019-02-02, просмотров: 416.