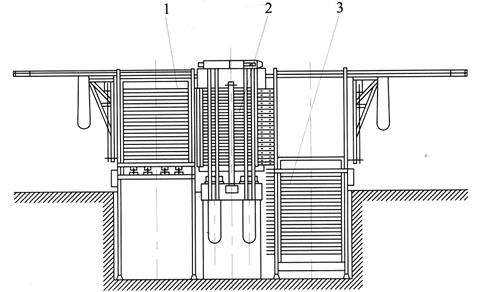

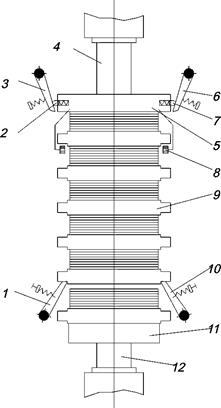

По конструкции такие прессы делятся на колонные, рамные и коробчатые. Станина колонного пресса состоит из основания, верхней траверсы и колонн, связывающих траверсу с основанием. Пресс прост по конструкции, удобен в эксплуатации. В рамном прессе (рис.41) рамная траверса и основание соединены рядом рам, образующих жёсткую систему. Стоимость их изготовления в 2 – 2,5 раза ниже, чем колонных прессов. В прессах коробчатой конструкции давление воспринимается сплошными броневыми листами, соединяющими основание и верхнюю траверсу пресса. Благодаря этому снижаются напряжения в верхней траверсе пресса, но ухудшается доступ к отдельным его частям.

Обычно пресс рамного типа (рис. 41) имеет основные главные части: 1) основание с встроенным в него одним или несколькими цилиндрами; 2) верхнюю траверсу (архитрав); 3) подъёмный стол с одним или несколькими плунжерами; 4) связи основания с верхней траверсой – колонны, рамы, сплошные листы; 5) нагревательные плиты; 6) вспомогательные механизмы.

Основание пресса, воспринимающее большие усилия при прессовании и несущее на себе остальные части пресса, изготовляют литым из стали или сварным из балок соответствующего профиля. В основание пресса встроены цилиндры, размеры и количество которых зависят от усилия, развиваемого прессом. Известны прессы, имеющие от одного до восьми цилиндров, диаметр которых 200 – 650 мм. Цилиндры изготовляют кованными или литыми из углеродистых или легированных сталей. Плунжеры цилиндров соединены со столом пресса. Их изготовляют из чугуна или стали.

Основание пресса, воспринимающее большие усилия при прессовании и несущее на себе остальные части пресса, изготовляют литым из стали или сварным из балок соответствующего профиля. В основание пресса встроены цилиндры, размеры и количество которых зависят от усилия, развиваемого прессом. Известны прессы, имеющие от одного до восьми цилиндров, диаметр которых 200 – 650 мм. Цилиндры изготовляют кованными или литыми из углеродистых или легированных сталей. Плунжеры цилиндров соединены со столом пресса. Их изготовляют из чугуна или стали.

Рис. 41. Гидравлический многоэтажный пресс рамной

конструкции:

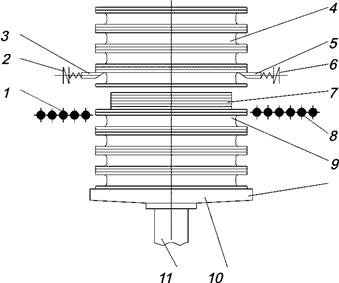

1-нижняя подвижная траверса (стол пресса); 2-плитодержатель; 3-нагревательная плита; 4-кронштейн; 5-рама; 6-верхняя траверса; 7-пароподводящая телескопическая трубка; 8-манжета (уплотняющая набивка); 9-основание пресса; 10-цилиндр со вставным дном; 11-плунжер

Кроме основных цилиндров, у прессов часто предусматривается устройство цилиндров меньшего размера, диаметром 100 – 160 мм, быстрое заполнение которых рабочей жидкостью позволяет ускорить подъем стола пресса. Главные цилиндры пресса в это время заполняются рабочей жидкостью самотеком. Питание прессов осуществляется рабочей жидкостью, в качестве которой может применяться вода, различные масла и эмульсии. Верхнюю траверсу и стол пресса изготовляют полыми с ребрами жесткости из литой стали мелкозернистой структуры или выполняют сварной конструкции. Нагревательные плиты, образующие этажи пресса, изготовляют из углеродистой или легированной стали и, в редких случаях, из легких сплавов. Толщина плит 38 – 50 мм. Размеры нагревательных плит по площади определяются размерами материала, для изготовления которого предназначен пресс (от 840×840 до 1450×4100 мм). Поверхность плит тщательно шлифуют.

В мировой практике предпочтительный размер фанеры 1220×2440 мм или близкий к нему. Соотношение сторон листа фанеры 1: 2 позволяет лучше использовать шпон и облегчает сборку пакетов. Для обогрева плит в них устраивают систему каналов диаметром 15 – 20 мм. Выбор схемы расположения каналов связан с размерами плит: она должна обеспечивать равномерный и быстрый их нагрев. Разница в температуре отдельных участков плит не должна превышать 2˚С, а время разогрева – не более 30 мин. Снижению неравномерности нагрева может способствовать реверсирование подачи теплоносителя в плитах. В качестве теплоносителя используют водяной пар, воду, масла и различные высокотемпературные органические жидкости – диталилметил, дифенил, дифенилоксид, дифенильную смесь и др.

Высокотемпературные теплоносители позволяют без повышения давления в системе нагревать плиты до высоких температур (свыше 200˚С).

Теплоноситель от неподвижного коллектора к подвижным плитам пресса подается гибкими шлангами, шарнирными или телескопическими трубками. Конструкцией ряда прессов предусматривается также возможность охлаждения плит водой, необходимость чего возникает при изготовлении фанерных плит, бакелизированной и декоративной фанеры и др.

Нагревательные плиты, когда стол пресса находится в нижнем положении, располагают на некотором расстоянии друг от друга, образуя этажи или рабочие промежутки пресса. Число их у прессов, предназначенных для изготовления фанеры, 10 – 70, высота промежутка 40 – 100 мм. Прессы с небольшой высотой промежутков предназначены для склеивания шпона тонкими пакетами с подпрессовыванием.

Равенство рабочих промежутков обеспечивается подвеской плит с помощью плитодержателей, которые крепятся к неподвижным стойкам. Рабочие промежутки пресса закрываются последовательно, начиная с нижнего. Скорость закрытия промежутков равна скорости движения стола пресса. Загруженные в пресс пакеты шпона испытывают удары, причём, чем ниже располагается пакет в прессе, тем большее количество ударов (за время подъёма стола пресса) он воспринимает. Следствие этого – разница в упрессовке склеиваемых пакетов по высоте пресса. Во избежание этого используют симультанный механизм (рис.42), обеспечивающий одновременное закрытие всех промежутков пресса. При включении пресса начинают одновременно двигаться все нагревательные плиты, но с разной скоростью.

а б

Рис. 42.Схемы симультанных механизмов для одновременного подъёма всех плит пресса:

а-рычажного; б-тросового; 1-стол пресса; 2-нагревательные плиты;

3-регулировочная гайка поворотного рычага; 4 – тяга поворотного рычага;

5-поворотный рычаг; 6-регулировочная гайка тяги плиты; 7-тяга плит; 8-трос;

9-ступенчатый шкив; 10-трос, вращающий шкив при движении стола пресса

Относительная скорость закрытия промежутков пресса uотн при этом оказывается меньше скорости движения стола uс в число раз, равное числу промежутков n пресса:

. (49)

. (49)

Это позволяет в несколько раз увеличить скорость подъёма стола пресса, благодаря чему сокращается время нахождения пакетов шпона на горячих плитах и устраняется опасность преждевременного отверждения клея. Повышается также производительность пресса.

Нагревательные плиты – одна из наиболее дорогих частей пресса. Поэтому при эксплуатации прессов должны быть приняты меры предохранения их поверхностей от повреждения. Нагревательную плиту, располагаемую на столе пресса, тщательно изолируют от него во избежание нагрева уплотнений цилиндров, так как это резко сокращает ресурс их работы. Температура цилиндров в зоне, где расположены уплотнения, должна быть 50 – 60˚ С.

Многоэтажные клеильные прессы, предназначены для изготовления фанеры разного вида и размеров, могут развивать усилие 1,5 – 30 МН.

КПД пресса учитывает потери на трение в соединении цилиндр – поршень. Его принимают равным 0,9 – 0,92. Питание гидравлических прессов рабочей жидкостью осуществляется от индивидуальных насосных установок или аккумуляторов. Насосная установка может состоять из одного – трех насосов низкого давления и одного – двух насосов высокого давления. Насосы низкого давления предназначены для быстрого подъема стола пресса, в следствие чего производительность каждого из них должна быть достаточно высокой (1000 -1400 л/мин).

Насос высокого давления, обеспечивающий требуемое сжатие склеиваемого материала, должен развивать давление 20 – 35 МПа.

Аккумуляторы применяют для питания отдельных прессов и для целой их группы. Это оправдано только при необходимости обеспечения очень быстрого подъема стола пресса, что может диктоваться особенностями технологии склеивания того или иного материала (коротким циклом прессования) или наличием у пресса большого числа рабочих промежутков. Применение аккумуляторов для группы прессов создает возможность использования менее производительных насосов, что выгодно с экономической точки зрения, учитывая малую вероятность одновременного включения всех прессов. Аккумуляторы бывают грузовые или гидропневматические.

Система управления клеильным прессом современной конструкции предусматривает возможность его работы в полуавтоматическом или автоматическом режиме. При работе в автоматическом режиме система управления пресса включается без участия человека, по заранее установленной оператором программе (после загрузки пакетов шпона в пресс).

Простейшее средство поддержания давления плит пресса на склеиваемый материал на постоянном уровне – контактный манометр, реагирующий на происходящие в системе падения давления периодическим включением насоса высокого давления. Если режимом предусмотрено ступенчатое изменение давления в пределах одного цикла прессования, используют систему программированного регулирования, в которой программа изменения давления задаётся в виде кривой соответствующего профиля на ленте прибора.

Температуру плит пресса в течение всего цикла склеивания поддерживают на требуемом уровне. Если циклом склеивания предусматривается изменение температуры плит пресса, как это имеет место, например, при при прессовании бакелизированной или декоративной фанеры, то требуется использовать систему программированного регулирования, подобную применяемой для регулирования давления. Посредством этой системы подают команды исполнительным механизмам, обеспечивающим открытие или закрытие в требуемый момент соответствующих клапанов, прекращающих, например, подачу пара в плиты пресса и открывающих доступ в них охлаждающей воды.

Кроме упоминавшихся ранее приборов, входящих в блоки регулирования давления и температуры, прессы для горячего склеивания снабжают также дистанционными термометрами, самопишущими приборами для фиксации температуры и давления, счётчиками количества запрессовок, аварийными сигнальными средствами (гудками, звонками, лампочками). Аварийные лампочки используют для указания любых отклонений в работе всех устройств. Пульт управления прессом имеет набор световых указателей, включатель заказа программы прессования и ряд кнопок для ручного управления работой пресса. Для исключения возможности создания аварийной ситуации в схеме управления предусматривают соответствующие блокирующие устройства.

Операции загрузки клеильного пресса пакетами шпона и выгрузки из него фанеры весьма трудоёмки, поэтому их механизируют. Наиболее характерные варианты использования различных механизмов для выполнения указанных операций следующие: I – подъемная платформа – (многоэтажный пресс для горячего склеивания) – подъемная платформа; II – этажерка, перемещающаяся по вертикали, - (многоэтажный пресс) этажерка, перемещающаяся по вертикали; III – подъёмная платформа + этажерка, перемещающаяся по вертикали, – (многоэтажный пресс) – охладитель; IV – элеватор – (многоэтажный пресс) – элеватор.

Вариант I основан на использовании подъёмных платформ – наиболее дешёвый вариант. Пакеты шпона укладывают на тележку, которую затем размещают на платформе. При подъёме последней и остановки напротив промежутка пресса стоящий на ней рабочий вталкивает пакет в пресс. Недостатки варианта: а) необходимость иметь четыре рабочих на загрузке и разгрузке пресса; б) значительные затраты времени на выполнение данных операций; в) опасность подсушки клея из-за длительного нахождения пакета на горячих плитах во время их загрузки в пресс; г) необходимость устройства приямков для размещения в них механизмов подъёма платформ. Затраты мускульной энергии здесь могут быть сведены к минимуму при использовании простейшего механизма в виде двух приводных обрезиненных роликов для вкатывания пакетов в пресс.

Вариант II основан на использовании двух подъёмных этажерок (рис.43), размещённых по обе стороны пресса, - наиболее распространённый и удачный вариант. Пакеты шпона из стопы поочерёдно загружаются в промежутки этажерки, которая при этом периодически опускается вниз на один этаж. После заполнения пакетами и подъёма в начальное положение её подкатывают к прессу и перегружают в пресс все пакеты одним движением толкателя. При разгрузке пресса все склеенные пакеты экстракторами извлекаются из него и перемещаются в разгрузочную этажерку, а затем при периодическом её опускании поочерёдно выдаются на конвейер. При достаточно высоких скоростях движения толкателя и экстракторов время загрузки и разгрузки пресса оказывается небольшим, что положительно сказывается на качестве склеивания и повышает производительность пресса.

Рис. 43.Схема пресса оборудованного подъёмными

загрузочно-разгрузочными этажерками:

1-загрузочная этажерка; 2-пресс; 3-разгрузочная этажерка

Разгружать пресс можно также загрузочным толкателем, если его штанги сделать достаточно длинными и пропустить сквозь пресс. Тогда ими можно переместить фанеру из пресса в разгрузочную этажерку при условии, что она поднята.

Вариант III загрузки – разгрузки пресса предусматривает подачу пакетов шпона в загрузочную этажерку с подъёмной платформы находящимся на ней рабочим. После заполнения этажерки пакетами она подкатывается к прессу и движением толкателя все пакеты загружаются в пресс. Одновременно происходит и выталкивание ранее склеенных пакетов в расположенный за прессом веерный охладитель, выполняющий роль загрузочной этажерки. При движении цепей охладителя лист фанеры, дойдя до нижнего положения, попадает на вращающиеся ролики (конвейеры) и выносится из охладителя. Данный вариант исключает необходимость применения сложных и дорогих механизмов подъёма и опускания загрузочно-разгрузочных механизмов, что снижает стоимость установки. Кроме оператора, пресс обслуживает один рабочий на загрузке.

Вариант IV основан на применении двух элеваторов для выполнения загрузочно – разгрузочных операций. Он прост в исполнении и не требует применения механизмов для подъёма и опускания загрузочно- разгрузочных устройств.

В современных технологических линиях в основном используются прессы с применением двух загрузочных этажерок (вариант II). Прессы с загрузкой пакетов по I и III варианту используются лишь для изготовления специальной продукции в малых объемах и для ремонта фанеры.

Многоэтажные вакуумные прессы для горячего и холодного склеивания шпона используют для уменьшения безвозвратной потери древесины на упрессовку. Шпон склеивают в вакуумном прессе при давлении, не превышающем 0,1 МПа. Главные части пресса – плиты коробчатой конструкции.

Вакуумный пресс (рис. 44) работает следующим образом: пакет шпона 7, поданный с загрузочного роликового стола 8, размещается в единственно открытом промежутке пресса на плите 9.

Рис. 44. Схема вакуумного пресса

Затем стол 10 поднимается плунжером 11 до тех пор, пока плита 9 не будет уложена на подпружиненные подхваты 3 и 5 и пакет шпона не окажется в пространстве между поверхностями плиты 9 и эластичной диафрагмы вышестоящей плиты.

В этот момент из образовавшейся между ними полости вакуум-насосом из вакуумной камеры 4 удаляется воздух, благодаря чему расположенная над пакетом эластичная диафрагма создаёт равномерное давление на него до 0,1 МПа. При дальнейшем подъёме стола пресса очередная плита отожмёт подпружиненные подхваты 3 и 5 пройдёт между ними. Если прекратить дальнейший подъём стола и ликвидировать вакуум в пространстве между плитой и эластичной диафрагмой, то при опускании стола образуется новый промежуток, из которого можно будет вывести на загрузочный роликовый стол 1 склеенный пакет, а вместо него с роликового стола 8 ввести новый пакет, и всё повторится сначала. Так заполняется пакетами шпона весь пресс. Затем, после разведения электромагнитами 2 и 6 подпружиненных захватов 3 и 5, стол пресса опускается в крайнее нижнее положение, за исключением самой верхней плиты, которую оставляют на подхватах 3 и 5, предварительно ликвидировав в ней вакуум. С этого момента начинается новый цикл работы пресса.

Число плит пресса устанавливается с таким расчётом, чтобы продолжительность заполнения всего пресса пакетами шпона была равна продолжительности выдержки пакетов под давлением:

, (50)

, (50)

где τскл – продолжительность склеивания пакета шпона;

τ0 – ритм работы пресса, включающий затраты времени на загрузку одного этажа пресса и опускание его на высоту одной плиты.

Так как за время выгрузки из промежутка пресса склеенного материала и загрузки в него нового пакета шпона в остальных промежутках уже происходит склеивание пакетов, затрачиваемое вспомогательное время τвсп распределяется на все промежутки пресса. Благодаря этому коэффициент производительности пресса значительно возрастает по сравнению с таковым у обычного пресса.

. (51)

. (51)

Если у многоэтажного пресса с жёсткими плитами он равен 0,65 – 0,73, то у вакуумного 0,94 – 0,97. Этим данный пресс выгодно отличается от прессов обычного типа, приближаясь к устройствам непрерывного действия (η=1). Он отличается низкой металлоёмкостью и меньшими размерами, так как никаких внешних нагрузок, кроме собственной массы, его элементы не несут. При равной с прессом П714Б производительности его габарит в 2,5 раза меньше.

Нормальная работа вакуумного пресса в значительной мере зависит от качества эластичных диафрагм, работающих при давлении атмосферного воздуха около 0,1 МПа и температуре 130 – 150˚ С. Их следует изготовлять из силиконового каучука толщиной 3 мм, теплостойкой резины на основе булиткаучука толщиной 1,6 мм, стеклоткани с двусторонним или односторонним покрытием из силиконовой резины толщиной до 0,8 мм.

Многоэтажный пресс кольцевого типа для холодного склеивания шпона (рис.45) изображён в момент, когда у него открыт один нижний промежуток, в котором размещена нижняя плита и подлежащий склеиванию пакет шпона. Все остальные пакеты находятся под давлением, создаваемым через верхний стол 5 плунжером 4. При этом вся система опирается на упоры 1 и 10. Когда процесс склеивания верхнего пакета закончится, через нижний стол 11, плунжером 12 система перемещается вверх до соприкосновения упоров 3 и 6 с захватами 2,7 с плитой 9. Необходимое для склеивания давление обеспечивается плунжером 12.

Рис. 45. Схема многоэтажного кольцевого пресса:

1,10-нижние упоры; 2,7-толкатели, разводящие верхние упоры; 3,6-верхние упоры; 4-плунжер верхнего цилиндра; 5-верхний стол; 8-роликовый захват; 9-плита пресса; 11-нижний стол; 12-плунжер нижнего цилиндра

При дальнейшем подъёме плунжера 4 будет снято давление на верхний пакет, благодаря чему появится возможность вывести из пресса роликовым захватом 8 верхнюю плиту и лежащий на ней пакет. Затем плунжером 4 оставшиеся в прессе пакеты сжимаются и вся система, двигаясь вниз, садится на упоры 1 и 10. При дальнейшем опускании плунжера 12 снова открывается первый снизу промежуток, и цикл работы пресса повторяется. Верхний и нижний цилиндры пресса – двойного действия. Таким образом, перемещение склеиваемых пакетов через пресс происходит снизу вверх, а подача освободившихся плит к прессу – сверху вниз. Коэффициент производительности пресса, как и вакуумного, близок к 1, но металлоёмкость пресса и околопрессовой механизации довольно высокая. Неудобна операция извлечения плит из пресса, масса каждой из которых около 2 т.

Дата: 2019-02-02, просмотров: 550.