склеивания пакетов шпона

Ранее были рассмотрены отдельные операции технологического процесса производства фанеры на участке сборки и склеивания шпона. В настоящее время с целью повышения экономических показателей производства фанеры данные операции объединяются и для их выполнения создаются непрерывные поточные линии. Накопленный опыт эксплуатации этих линий облегчает решение проблемы автоматизации данного производства. В связи с этим рассмотрим некоторые из наиболее характерных схем поточных линий, созданных на базе клеильных прессов разных размеров и предназначенных для решения различных технологических задач.

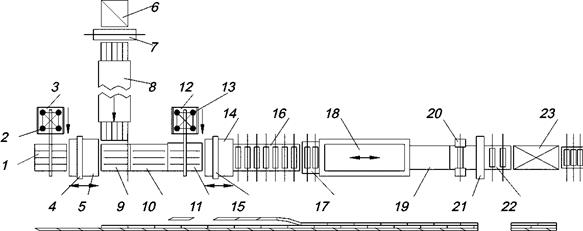

Схема линии на базе пресса, имеющего 40 этажей и более, показана на рис. 38. Для бесперебойного обеспечения пресса пакетами шпона установка имеет две самостоятельные линии сборки, работа каждой из которых протекает следующим образом. Листы шпона для внутренних слоев фанеры с подъемного стола 1 подаются к клеенаносящему станку 2 и после выхода на дисковый конвейер 3 вилочным перекладчиком 5 перемещаются на подъемный стол 4. На этот же стол из стоп 6 вакуумными перекладчиками 7 и конвейерами 8 подаются листы шпона, не требующие нанесения на них клея. Поочередно подавая шпон из стопы со стола 1 и стоп 6, формируют пакеты шпона требуемой слойности. По мере набора пакетов шпона стол 4 опускается. Когда на столе накопится необходимое количество пакетов шпона, он поднимается и стопа пакетов выводится роликовым конвейером 9 на цепной конвейер 10, которым подается на загрузочный стол 11 пресса для подпрессовывания 12. Также формируется стопа пакетов шпона на второй сборочной линии. По выходе из пресса для подпрессовки стопа по роликовому конвейеру 13 попадает на подъемный стол 14, с которого отдельными пакетами направляется в загрузочную этажерку 16 многоэтажного пресса 15. После склеивания шпона в прессе листы необрезной фанеры разгрузочной этажеркой 17 выводятся на подъемный стол 18.

Схема линии на базе пресса, имеющего 40 этажей и более, показана на рис. 38. Для бесперебойного обеспечения пресса пакетами шпона установка имеет две самостоятельные линии сборки, работа каждой из которых протекает следующим образом. Листы шпона для внутренних слоев фанеры с подъемного стола 1 подаются к клеенаносящему станку 2 и после выхода на дисковый конвейер 3 вилочным перекладчиком 5 перемещаются на подъемный стол 4. На этот же стол из стоп 6 вакуумными перекладчиками 7 и конвейерами 8 подаются листы шпона, не требующие нанесения на них клея. Поочередно подавая шпон из стопы со стола 1 и стоп 6, формируют пакеты шпона требуемой слойности. По мере набора пакетов шпона стол 4 опускается. Когда на столе накопится необходимое количество пакетов шпона, он поднимается и стопа пакетов выводится роликовым конвейером 9 на цепной конвейер 10, которым подается на загрузочный стол 11 пресса для подпрессовывания 12. Также формируется стопа пакетов шпона на второй сборочной линии. По выходе из пресса для подпрессовки стопа по роликовому конвейеру 13 попадает на подъемный стол 14, с которого отдельными пакетами направляется в загрузочную этажерку 16 многоэтажного пресса 15. После склеивания шпона в прессе листы необрезной фанеры разгрузочной этажеркой 17 выводятся на подъемный стол 18.

Рис. 38. Схема линии склеивания шпона на базе пресса с числом

промежутков n > 40 фирмы «Рауте»

На этой линии можно собирать пакеты практически любой слойности. Если собирают 3-слойные пакеты, при склеивании которых цикл работы пресса невелик, сборкой заняты обе линии. При склеивании пакетов, имеющих большую слойность, можно обойтись только одной сборочной линией.

Схема линии на базе пресса, имеющего 40 рабочих промежутков, изображена на рис. 39. Линия предназначена для изготовления фанеры толщиной 7 и 12 мм соответственно из трех и пяти слоев шпона толщиной 2,5 мм. Формат фанеры 2240х1220 мм. Отличительная черта линии – применение для одностороннего нанесения клея на шпон безвоздушного распыления, а также использование для внутренних слоев кускового шпона без его склеивания в форматные листы. Скорость движения конвейеров линии такова, что они обеспечивают сборку 10 – 20 пакетов шпона в 1 мин.

Рис.39 Схема линии склеивания шпона на базе пресса,

Имеющего 40 этажей

Линия работает следующим образом. Из стопы 1 вакуум-перекладчиком 2 форматный шпон подается на главный конвейер 3, который перемещает его к клеенаносящему станку 4. Кусковой шпон из стопы 5 по наклонному участку ускорительного конвейера 6 подается на горизонтальный участок конвейера 7 и далее в клеенаносящий станок 8, после чего повторяются операции по формированию третьего, четвертого и пятого слоев пакета. Выходящий из клеенаносящего станка 16 пакет шпона, дополняемый еще одним листом шпона из стопы 18, в виде непрерывной ленты разрезается на круглопильном станке 19 на отдельные пакеты, которые цепными конвейерами 21 и 23 передаются прессу 24 для подпрессовывания, а затем на нагрузочную подъемную платформу 26 и в пресс для горячего прессования 27. Из пресса склеенный материал попадает на разгрузочную подъемную платформу 28 и далее на цепной конвейер 29.

В последнее время проявляют все больший интерес к строительной фанере толщиной 10 – 12 мм и длиной 5 – 12 м. Такая фанера, будучи изготовлена из трех, пяти или семи слоев хвойного шпона толщиной 3 – 4 мм и склеена водостойкими клеями, находит применение в строительстве, в том числе в стандартном домостроении. Ее используют для полов, стен, перегородок, встроенных шкафов, опалубки и т. д. Схема линии для изготовления строительной фанеры представлена на рис.40.

Линия работает следующим образом. Лист шпона с предварительно заусованными торцовыми кромками, покрытыми клеем, подается из стопы 3 вакуум перекладчиком 2 на короткий продольный конвейер 1 и точно совмещается передней кромкой с находящимся на столе ранее поданным листом шпона. После этого место соединения зажимается узкоплитным прессом 5, который начинает двигаться со шпоном вправо.

Рис. 40. Схема линии производства строительной фанеры

Большого формата

Склеивание ведут при температуре до 200ºC и давлении 1,2 МПа. Одновременно из стопы 6 подаются листы шпона для внутренних слоев фанеры, на которые клеенаносящим станком 7 наносят на обе стороны клей. Далее листы направляются в многоэтажный конвейер 8 для подсушки клея, если в этом есть необходимость, после чего попадают на роликовый конвейер 9, установленный над главным конвейером 10. С роликового конвейера специальным поворотным устройством они поочередно укладываются на главный конвейер, где находится лента шпона, состоящая из склеенных на ус листов шпона, средние слои, имеющие поперечное направление волокон, соединяются встык. Над главным конвейером располагается короткий конвейер 11, принимающий ранее заусованные листы шпона из стопы 12, подаваемые вакуум-перекладчиком 13. Каждый из этих листов соединяется кромками с кромками ранее уложенного листа, находящегося на столе 14 подвижного узкоплитного пресса 15, формирующего непрерывную ленту для лицевого слоя фанеры. Эта лента, двигаясь по наклонному роликовому конвейеру 16, сползает в его конце на движущиеся под ним два других слоя шпона, и все вместе образуют непрерывный 3-слойный пакет, направляемый на приемную часть 17 передвижного пресса 18. Передвижной пресс после заполнения его промежутка пакетом соответствующей длины зажимает участок пакета и начинает двигаться вместе с ним по направляющим 19.

Скорость движения пресса устанавливают такой, чтобы к концу его перемещения затраченное на это время было равно времени склеивания. Когда прессование пакета закончится, открывается промежуток пресса, а сам он быстро возвращается в начальное положение для зажатия нового участка ленты. Продолжающаяся двигаться лента фанеры попадает на станок 20 для обрезки ее продольных кромок, а затем разрезается на листы требуемой длины на станке 21. Роликовым конвейером 22 листы подаются на подъемный стол 23.

Так изготовляют 3-слойную фанеру. Если требуется изготовлять, например, 5-слойную фанеру, то к рассмотренной линии добавляют еще поток листов с нанесенным на их поверхности клеем и одну стопу с листами шпона для внутреннего слоя. Такую фанеру целесообразно изготовлять из квадратных листов шпона, так как это позволяет использовать чураки одной длины и отбирать из полученного шпона более качественные листы для лицевых слоев фанеры, а оставшийся шпон использовать для внутренних слоев.

Обслуживают линию 4 человека. Производительность ее 5,5 м³/ч, расход сырья 2,2 кВт-ч/м³, трудозатраты на участке от раскроя сырья до получения нешлифованной фанеры 3,5 чел.-ч/м³.

Дата: 2019-02-02, просмотров: 392.