Фанеры горячим способом

Для изготовления фанеры указанным способом используют сухой шпон, абсолютная влажность которого колеблется в пределах 6 – 10%. Пакет, составленный из шпона, намазанного клеем (способ нанесения клея зависит от технологии сборки пакетов), зажимается между горячими плитами пресса, вследствие чего его температура повышается и происходит ускоренное склеивание шпона. Толщина пакета, как правило, ограничивается 18 – 20 мм. Влажность фанеры, склеенной синтетическими клеями, имеющими относительно высокую концентрацию, не выходит за допустимые пределы. Качество получаемой фанеры достаточно высокое. Цвет почти не отличается от цвета натуральной древесины. Прочность при скалывании выше, чем у фанеры, склеенной холодным способом. Выше и водостойкость. В фанере могут быть внутренние напряжения, но применением ряда технологических приемов их можно снизить до допустимых пределов. Расход сырья на единицу продукции несколько выше, чем при холодном склеивании, так как имеет место уменьшение объема шпона на 7 – 9% вследствие его упрессовки . Для качественного склеивания шпона горячим способом необходимо выполнение определенных требований в отношении начальной его влажности, вязкости применяемого клея и его расхода.

Цикл работы клеильного пресса состоит из следующих операций:

1. Загрузка пакетов шпона в пресс τ1.

2. Подъем стола пресса до закрытия промежутков τ2.

3. Создание рабочего давления на пакеты τ3.

4. Выдержка пакетов под давлением τ4.

5. Снижение давления τ5.

6. Опускание стола пресса τ6.

7. Выгрузка фанеры и пресса τ7.

Продолжительность каждой из указанных операций зависит от конструкции и характеристики применяемых механизмов (операции 1, 2, 3, 6 и 7) или диктуется технологией данного вида изготовляемого материала (операции 4 и 5). Рассмотрим каждую из этих операций.

1. Загрузка пакетов в пресс. Продолжительность данной операции определяется по формуле:

, (41)

, (41)

где l1 – ход толкателя загрузочной этажерки, равный размеру пакета шпона, совпадающему с направлением движения толкателя, увеличенному на 150 – 200 мм;

u 1 – скорость движения толкателя загрузочной этажерки.

2. Подъем стола пресса до закрытия промежутков. Продолжительность подъема стола определяется по формуле

, (42)

, (42)

где h – высота рабочего промежутка пресса,м;

∑ Sш – суммарная толщина пакета шпона, помещенного в один промежуток пресса,м;

n – число этажей пресса;

u2 – скорость подъема стола пресса м/с.

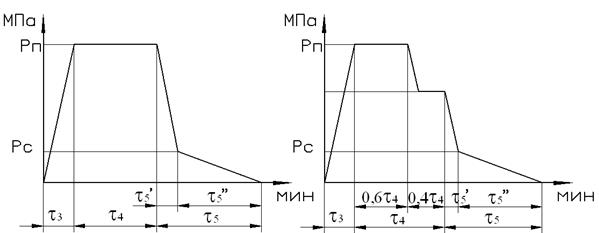

3. Создание рабочего давления на пакеты шпона. Для достижения требуемого контакта между клеем и склеиваемыми поверхностями шпона на помещенные в промежутки пресса пакеты должно быть создано определенное давление Pп (рис. 33,а). Это давление с учетом свойств применяемого клея и склеиваемого шпона, а также имеющих место отклонений от плоскостности плит прессов должно быть 1,8 – 2 МПа при склеивании лиственного шпона или 1,4 – 1,7 МПа при склеивании хвойного шпона. Если изготовляется комбинированная фанера (из березового и хвойного шпона) или фанера толщиной свыше 9 мм, давление в течение 50 – 70% времени склеивания поддерживается на уровне 1,7 – 2 МПа, а в оставшуюся часть времени – на уровне 1 – 1,2 МПа.

Для доведения давления плит пресса на шпон до указанных величин требуется определенное время, зависящее от производительности насосов высокого давления, числа промежутков пресса, свойств и размеров склеиваемого материала и др. Для практических целей его можно определять по формуле:

, (43)

, (43)

где τп – продолжительность подъема давления, отнесенная к одному этажу пресса (у прессов современной конструкции она 0,2 – 0,3 с);

n – число этажей пресса.

Сумма τ1, τ2, τ3 не должна быть больше определенной величины. При склеивании шпона карбамидным или фенольным клеем, при температуре плит пресса не выше 150ºC и толщине наружных слоев пакета не менее 0,8 мм это время не должно быть более 90 с. Выполнению этого требования способствует применение механизмов для одновременной и быстрой загрузки пакетов шпона во все промежутки пресса, устройство у прессов ускорительных цилиндров малого объема, использование симультанных механизмов.

4. Выдержка пакетов под давлением. Продолжительность выдержки пакетов под давлением (t4), т.е. склеивание шпона в зависимости от породы древесины, из которой изготовлен шпон, вида применяемого клея, слойности фанеры, температуры плит пресса и толщины склеиваемого пакета шпона приведена в табл. 14, 15.

5. Снижение давления плит пресса на пакет шпона. После окончания выдержки склеиваемых пакетов под давлением оно должно быть снято. Продолжительность операции снижения давления указана в последней графе табл. 14. Выполняется данная операция за два приема: вначале за время τ5¢ =10…15 с снижают давление плит пресса на пакет до Рс=0,3 – 0,4 МПа, а затем оставшуюся часть времени τ5² – до нуля. Если склеивают многослойные пакеты шпона по одному пакету в каждом промежутке пресса, то для уменьшения остаточной деформации (упрессовки) снижение давления (плавное или ступенчатое) может быть начато до окончания времени выдержки пакетов под давлением (рис.33,б) . В этом случае время склеивания делят на две части, первая из которых t=0,5-0,6t4. По прошествии указанного времени начинают снижать давление до Рс, после чего за предусмотренное режимом время t5 снижения давления понижают его до нуля.

Рис. 33 . Два возможных варианта диаграммы изменения давления при горячем склеивании шпона

Таблица 14

Дата: 2019-02-02, просмотров: 394.