Среди фенолоформальдегидных смол, обеспечивающих высокое качество клеевого соединения, имеются смолы типа С-1, требующие предварительной подсушки после нанесения их на поверхность шпона для получения непористого сплошного клеевого слоя. Сушат проклеенный лист шпона до влажности 10±2%. Нежелательно сушить до влажности меньше 5%, так как затрудняется плавление смолы, а больше 12%, так как смола разжижается и выдавливается из фанеры. Сушат шпон в конвейерных сушилках. Камера распределена на три участка, в двух из которых циркулирует воздух для сушки смолы, а в третьем холодный воздух.

Режим сушки шпона, намазанного фенолоформальдегидной смолой, выбирают таким, чтобы за время сушки отверждение смолы не превышало 2%. Температура воздуха в сушилке должна быть 80-90ºС, относительная влажность воздуха 5-15%, скорость движения воздуха в сушилке 1,5- 2 м/с, время сушки 8-14 мин.

Сушилка производительностью 260-370 листов/ч предназначена для подсушки клея, нанесенного на такие материалы, как металл, пластик и др.

Сборка пакетов шпона

Лист фанеры, как правило, состоит их нечетного количества листов шпона. При сборке пакета обращают особое внимание на соблюдение правил симметрии, т. е. В листе фанеры симметрично расположенные по отношению к центральной плоскости симметрии листы шпона должны иметь одинаковую влажность, толщину и направление волокон. Должны быть изготовлены из одной породы древесины и своими лучшими поверхностями обращены наружу будущего листа фанеры. Сортность листов шпона, идущих на наружные и внутренние слои, должна соответствовать ГОСТу.

Если изготавливается фанера из хвойных пород – листы из заболонной части идут на наружные слои, из ядровой – на внутренние слои. Если фанера изготавливается из лиственных пород и хвойных, то хвойные породы предпочтительнее укладывать внутрь.

К операции сборки пакетов предъявляют следующие требования: соблюдение правильного расположения слоев друг к другу без взаимных сдвигов; минимальные затраты труда; максимальная скорость сборки.

Сборка пакетов может выполняться по двум вариантам:

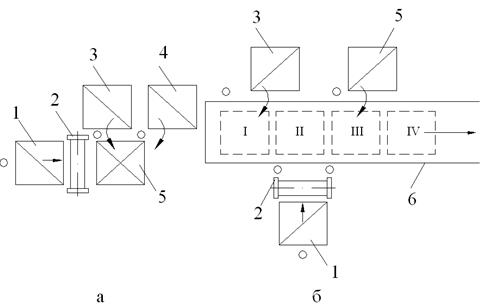

1. Позиционным способом на определенном рабочем месте последовательном накладывании листов шпона друг на друга (рис. 30,а).

2. На пульсирующем конвейере, когда после одновременной укладки всех листов шпона на соответствующие места конвейера он перемещается на один шаг, равный расстоянию между осями двух соседних позиций (рис. 30,б).

2. На пульсирующем конвейере, когда после одновременной укладки всех листов шпона на соответствующие места конвейера он перемещается на один шаг, равный расстоянию между осями двух соседних позиций (рис. 30,б).

Рис. 30. Варианты сборки пакетов:

а – позиционная сборка; б – сборка на пульсирующем конвейере;1 – стопа шпона для внутренних слоев фанеры; 2 – клеенаносящий станок; 3 – стопа шпона для лицевых слоев фанеры; 4 – стопа шпона для оборотных слоев фанеры; 5 – место сборки пакетов; 6 – конвейер

Количество занятых на сборке рабочих в каждом из указанных вариантов следующее: при позиционной сборке трехслойных пакетов бригада состоит из 4 человек, а при большей сложности – из 5 человек. При сборке трехслойных пакетов на конвейере бригада состоит из 5 человек, при пятислойных – из 9 человек, при семислойных – из 13 и т. д.

Знание производительности и числа занятых рабочих позволяет сравнить указанные варианты для случаев сборки трехслойных и многослойных пакетов и сделать следующие выводы.

При увеличении слойности собираемых пакетов производительность сборочных бригад по первому варианту несколько снижается, а по второму резко возрастает, что объясняется постоянством ритма конвейера при росте объема пакета.

Число обслуживающего персонала в первом варианте не меняется, а во втором возрастает, что влечет за собой рост трудозатрат.

Занимаемая площадь в первом варианте остается неизменной, во втором резко возрастает.

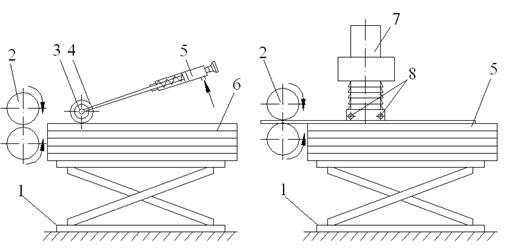

Механизация работ на укладке листов в 1 варианте не повышает производительности труда и практически не снижает трудозатрат. По второму варианту резко сокращаются трудозатраты. Таким образом, второй вариант целесообразно использовать при сборке большого числа многослойных пакетов. Во всех остальных случаях ручная сборка более эффективна. Снижение трудозатрат на сборку пакетов возможно за счет широкого использования на этом участке различного рода питателей и укладчиков. Один из них показан на рис. 31. Эти укладки могут быть сформированы в сборочной линии совместно с клеевыми вальцами.

Механизация работ на укладке листов в 1 варианте не повышает производительности труда и практически не снижает трудозатрат. По второму варианту резко сокращаются трудозатраты. Таким образом, второй вариант целесообразно использовать при сборке большого числа многослойных пакетов. Во всех остальных случаях ручная сборка более эффективна. Снижение трудозатрат на сборку пакетов возможно за счет широкого использования на этом участке различного рода питателей и укладчиков. Один из них показан на рис. 31. Эти укладки могут быть сформированы в сборочной линии совместно с клеевыми вальцами.

Рис. 31. Схемы питателей:

1 – подъемный стол; 2 – подающие валики; 3 – муфта свободного хода; 4 – колесо с пневматическим ободом; 5 – пневмоцилиндр одинарного действия; 6 – стопа шпона;

7 – вакуумный подъемник низкого разрежения; 8 – приводные ролики

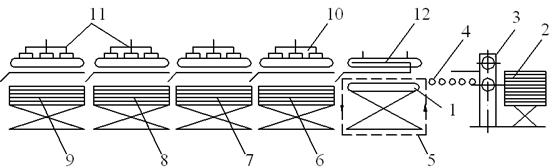

Установка для сборки пакетов любой слойности (Финляндия) (рис. 32). В этой линии лист из стопы 2 после нанесения на него вальцами 3 клея движется к сборочному столу 1 справа налево, а листы, поднятые вакуумными присосками 11 из всех четырех стоп, перемещаются с помощью перфорированных лент 10 слева направо, когда цепной укладчик 5 расположит лист шпона, выданный из стопы 2 над сборочным столом 1, движение его и перфорированных лент прекращается.

Рис. 32. Линия сборки пакетов любой слойности (Финляндия):

1 – стол для сборки пакетов; 2 – стопа листов шпона для внутренних слоев фанеры;

3 – клеевые вальцы; 4 – дисковый приводной транспортер; 5 – цепной укладчик с захватами для шпона; 6 – стопа листов шпона для оборотных слоев фанеры; 7,8 – стопы листов шпона для внутренних слоев фанеры; 9 – стопа листов шпона для лицевых слоев фанеры; 10 – перфорированные ленты; 11 – вакуумные присоски; 12 – рычажный укладчик листов шпона

Включается укладчик 12 и опускает лист шпона, поданный из стопы на удерживаемый цепями 5 лист шпона из стопы 2 и укладывает его на сборочный стол 1. При последующих включениях линии на сборочный стол 1 подают два новых листа шпона из стоп 2 и 7; 2 и 8 и т.д. Так продолжается до тех пор, пока не будут поданы листы из всех четырех стоп. В итоге формируется семислойный пакет. Время сборки 2,5 с на 1 лист, скорость перфорированной ленты 0,66 м/с, размеры листов шпона 1650х 3170 мм. Обслуживают линию 2 человека: 1-й – оператор, 2-й – на клейвальцах. Часовая производительность линии при сборке пакетов (1525х1525х4 мм) – около 410 пакетов.

Дата: 2019-02-02, просмотров: 347.