Качество шпона

Качество шпона определяется прежде всего сортовым составом сырья, чем больше высших сортов сырья, тем больше выход шпона при должном внимании к хранению сырья. Основной порок древесины, определяющий качество шпона – сучки различного вида, располагающихся в центральной части сечения ствола. Наиболее ценна периферийная зона чурака, где нет сучков, она зависит от диаметра чурака и породы.

При неточной установке чурака в станок, выход уменьшается за счет высококачественных листов шпона и снижение средней его сортности. Качество также зависит от состояния лущильного станка, квалификации обслуживающего персонала, при неправильном приеме ленты шпона от станка, когда появляются дополнительные трещины.

70% трещин появляется от плохого хранения и 30% от некачественного лущения. Один из возможных путей предупреждения увеличения уже имеющихся трещин – наклеивание на кромки ленты шпона специальных ленточек.

пути увеличения выхода шпона из сырья.

Основные пути следующие:

1. Улучшение базировки чураков при установке их между шпинделями станка. Точность выбора оси вращения оказывает существенное влияние на количество делового шпона. Если ось вращения чурака совпадает с осью цилиндра, вписанного в чурак и имеющего наибольший объем, количество делового шпона будет наибольшим. Совмещение этих осей выполняется с помощью специальных приспособлений встроенных в станок. Правильная базировка чурака увеличивает выход шпона на 3-4%.

2. Отбор кусков.

В начальной стадии лущения срезают куски шпона, качество которых и размеры позволяют использовать их для изготовления фанеры. Минимальная длина кусков 0,8-1 м, ширина 130-150 мм. Правильная организация отбора кусков повышает выход продукции на4-5%. Аналогичные результаты дает предварительная оцилиндровка сырья, совмещаемая с окоркой.

Рубка шпона

Эта операция может следовать за лущением чураков (раскрой сырого шпона) и за сушкой шпона (раскрой сухой ленты). Как в первом, так и во втором случае будет выполняться прирубка кускового шпона и раскрой ленты на форматные листы. Как правило, на форматные листы раскраивается тонкий шпон толщиной до 2,2 мм. На полосы разной ширины раскраивают ленты шпона толщиной до 4,5 мм. При рубке должна обеспечиваться высокая чистота кромок листов, их прямолинейность и перпендикулярность торцовым кромкам. Формирование ширины листа должно быть с минимальными отклонениями. Высокая чистота обработки кромок позволяет отказаться от последующего фугования кромок. Рубку шпона выполняют ножницами различной конструкции. Боковой элемент их – траверса с прикрепленным к ней ножом. В вертикальной плоскости траверса перемещается эксцентриковым механизмом или пневмоцилиндром двойного действия.

В настоящее время широко применяются ножницы НФ-18. Производительность их при непрерывной подаче шпона до 1750 листов в час.

Для прирубки кромок кусков шпона используется специальный автомат, позволяющий перерабатывать куски длиной 1600 мм и шириной 120 мм и более, толщиной от 0,8 и более.

Для укладки шпона используются специальные шпоноукладчики. Эти укладчики одновременно подсортировывают шпон на ряд групп. Если сушится сырой шпон из березы, содержащий ложное ядро, его подсортировывают на две группы – с ложным ядром и без него, а при лущении хвойной древесины – отделяют ядровый шпон.

При рубке сухой ленты шпона укладчик может иметь большее число карманов с учетом числа сортов шпона.

Организация рубки шпона и применяемое оборудование должны быть такими, чтобы исключить задержки в работе лущильного станка и тем самым обеспечить достижение максимальной производительности при минимальных трудозатратах. Решение этого вопроса осложняется тем, что скорость движения ленты шпона, сходящей со станка, есть величина переменная, и кроме непрерывной ленты шпона, в начале лущения получается какое-то количество кускового шпона, кромки которого должны быть выровнены. Последнее требует разделения потока шпона на две части – кусковой шпон и ленту шпона, из которой может быть получен форматный шпон.

Возможные варианты связи ножниц

С лущильным станком

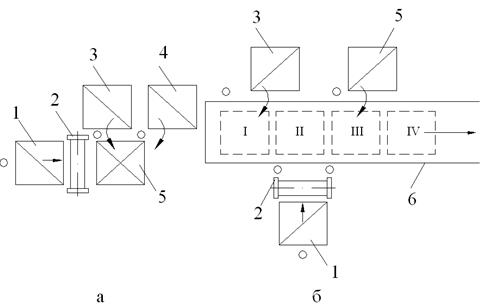

После отделения от чурака шпона-рванины с лущильного станка начинают сходить длинные куски, они в конечном итоге превращаются в непрерывную ленту шпона. Если на предприятии принята технология, предусматривающая предварительную рубку шпона до его сушки, то между лущильным станком и сушилкой располагают ножницы для обработки кромок кусков и раскроя ленты шпона на форматные листы. При этом рубка должна быть выполнена так, чтобы кромки листов (кусков) шпона были прямые и без трещин. Размеры листов шпона по ширине не должны выходить за установленные пределы, а ширина полос шпона, получаемых из кусков, должна быть максимально возможной. Важно также, чтобы выбранная организация рубки шпона и применяемое оборудование не тормозили работу лущильного станка и обеспечивали достижение максимальной производительности при минимальных трудозатратах. Для этого необходимо, во-первых, чтобы производительность ножниц была равна или больше производительности лущильного станка, а операция укладки шпона была полностью механизирована. Последнее мероприятие позволит повысить производительность линии лущение – рубка шпона на 30 – 35%. Во-вторых, необходимо поток поступающего от станка шпона разделить на два и обрабатывать отдельно куски и ленту шпона. Возможные варианты организации обработки шпона на этом участке представлены на рисунке 20.

Вариант I предусматривает ручное снятие кусков шпона с транспортера, связывающего лущильный станок с ножницами, прирубку их на отдельных ножницах, установленных рядом с транспортером и обслуживающих обычно два лущильных станка. Это увеличивает трудозатраты на данном участке и сохраняет тяжелый физический труд по переносу кусков сырого шпона. Вариант применяется на предприятиях, где из-за недостатка места нет возможности лучше организовать работу.

Вариант II предусматривает рубку кусков и ленты шпона на одних ножницах. После этого шпон разделяется на два самостоятельных потока и укладывается с стопы. Все операции в этом случае могут быть механизированы. Однако использование одних ножниц, которые при рубке кускового шпона должны работать при ручном управлении, может отрицательно сказаться на производительности лущильного станка.

Вариант III по сравнению с предыдущим, более совершенен, так как в нем предусматривается четкое разделение шпона на два самостоятельных потока – длинных кусков и ленты шпона. Но при этом ножницы для кусков шпона могут оказаться недогруженными, вследствие чего управление их работой и работой ножниц для раскроя ленты шпона целесообразно сосредоточивать на едином пульте.

Вариант IV предусматривает выделение самостоятельного потока обработки кускового шпона и использование многоэтажного транспортера для приема и укладки на нем в плоском состоянии всего полученного из чурака шпона. Это необходимо при переработке сырья большого диаметра и изготовлении из него толстого шпона. Применяется этот вариант преимущественно при переработке хвойного сырья.

Сушка шпона

Необходимость сушки шпона обусловлена технологией изготовления фанеры.

Начальная влажность шпона перед сушкой значительно выше точки насыщения волокна 30% и колеблется в широких пределах. Она зависит от породы древесины, времени и способа заготовки сырья, его хранения, условий подготовки к лущению и параметров режима лущения.

Начальная влажность в хвойных породах колеблется в значительных пределах в одном чураке. Заболонь - 100-150; ядро - 40-50. У сплавного сырья влажность на 40-70% выше, чем у сухопутно доставленного.

В условиях таких колебаний конечная влажность может быть достигнута непрерывным регулированием режима сушки или разделением шпона на партии, в пределах которых влажность колебалась бы незначительно. Поэтому шпон из сплавного сырья следует сушить отдельно от шпона из сырья сухопутной доставки, ядровый шпон из сосны и лиственницы - отдельно от заболонного, а березовый шпон с ложным ядром отдельно от чистого шпона. Влажность шпона влияет на его физико-механические свойства, упрессовку и качество фанеры. Для уменьшения разбега влажностей сухого шпона до ± 2% его рекомендуется выдерживать в плотных стопах в течение 2-3 суток. Рекомендуемая влажность шпона указана в табл. 12.

Таблица 12

Рекомендуемые значения конечной влажности

| Назначение шпона | Вид клея | Порода древесины | Влажность W% |

| Для склеивания фанеры ФК | Карбомидные смолы | Береза, ольха | Не>10 |

| Для склеивания фанеры ФСФ | Фенолформальдегидные смолы | Береза, ольха | Не>12 |

| Для склеивания фанеры ФСФ | Ф/ф смолы ЦНИИФ и водостойкая | Береза, ольха | Не>7 |

| Для склеивания фанеры ФК, ФСФ, ФБА | Карбомидные, ф/ф смолы (с-35) | Сосна, лиственница | Не>8 |

Определение влажности осуществляется весовым или косвенным методом. Созданы приборы для непрерывного измерения влажности, точность весового метода ± 0,2%, косвенных (влагомерами) ± (1-2)%.

Сушки шпона

Контактный способ

Продолжение табл. 13 | ||||||||

|

Конвективный способ | ||||||||

| 1 | 2 | 3 | 4 | 5 | ||||

| Передача тепла материалу конвекцией | Ленточная сетчатая сушилка | Сушка строганного и лущеного шпона листами в виде ленты | Мягкие режимы сушки. Возможность подачи листов вдоль и поперек волокон. Возможность сушки шпона непрерывной лентой | Большой габарит. Большой расход пара и электроэнергии. Невысокое качество сушки. Значительные разрывы шпона при сушке лентой | ||||

|

| Камерная сушилка непрерыв-ного действия | Сушка фанеры, намазанного и пропитанного смолой шпона | Простота устройства и управления | Неравномерность сушки, низкая производительность | ||||

|

Комбинированный режим | ||||||||

| Передача тепла материалу контактом от нагретых роликов, радиацией от калори-феров и конвек-цией от циркули-рующего нагретого воздуха | Роликовая сушилка | Сушка лущеного и строганого шпона | Высокое качество сушки и большая производительность. Механизированная подача шпона | Значительный габарит. Загрязнение роликов при сушке хвойного шпона | ||||

Режимы сушки шпона

Рекомендуются следующие параметры сушки шпона.

В роликовых сушилках с паровым обогревом: температура агента сушки 120-150 °С, влагосодержание 130-170 г/кг сухого воздуха.

В газовых роликовых сушилках с продольной циркуляцией газо-воздушной смеси: температура со стороны загрузки шпона не выше 280 °С, со стороны выгрузки шпона 150-160°С, влагосодержание 150-250 г/кг.

В газовых сушилках с сопловым дутьем: температура газо-воздушной смеси на входе в сопловый короб 200-220 °С, влагосодержание 150-250 г/кг.

Для дыхательных прессов: температура плит пресса 160-180 °С, продолжительность контакта плит со шпоном 80-90%. Метод работы - с прерывистым вращением эксцентрика или дифференцированным числом дыханий плит.

При сушке тонкого лущеного шпона температура снижается до величины, балансирующей продолжительность сушки с продолжительностью загрузки в сушилку. При сушке хвойного шпона с целью предупреждения засмоления роликов температура в сушилке должна быть не ниже 170 °С. Техника сушки шпона в настоящее время располагает большими возможностями интенсификации процесса сушки. Так, в современных паровых роликовых сушилках для обогрева вместо пара калориферов используется высокотемпературный теплоноситель – термомасло. В результате температура агента сушки в паровых роликовых сушилках может быть повышена до 200 – 2300С, что позволяет значительно увеличивать их производительность.

Сборка пакетов шпона

Лист фанеры, как правило, состоит их нечетного количества листов шпона. При сборке пакета обращают особое внимание на соблюдение правил симметрии, т. е. В листе фанеры симметрично расположенные по отношению к центральной плоскости симметрии листы шпона должны иметь одинаковую влажность, толщину и направление волокон. Должны быть изготовлены из одной породы древесины и своими лучшими поверхностями обращены наружу будущего листа фанеры. Сортность листов шпона, идущих на наружные и внутренние слои, должна соответствовать ГОСТу.

Если изготавливается фанера из хвойных пород – листы из заболонной части идут на наружные слои, из ядровой – на внутренние слои. Если фанера изготавливается из лиственных пород и хвойных, то хвойные породы предпочтительнее укладывать внутрь.

К операции сборки пакетов предъявляют следующие требования: соблюдение правильного расположения слоев друг к другу без взаимных сдвигов; минимальные затраты труда; максимальная скорость сборки.

Сборка пакетов может выполняться по двум вариантам:

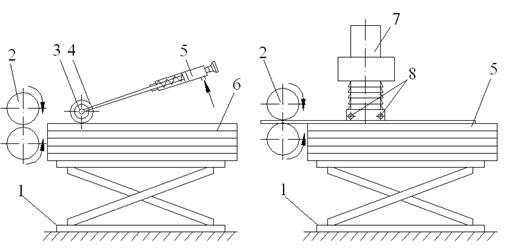

1. Позиционным способом на определенном рабочем месте последовательном накладывании листов шпона друг на друга (рис. 30,а).

2. На пульсирующем конвейере, когда после одновременной укладки всех листов шпона на соответствующие места конвейера он перемещается на один шаг, равный расстоянию между осями двух соседних позиций (рис. 30,б).

2. На пульсирующем конвейере, когда после одновременной укладки всех листов шпона на соответствующие места конвейера он перемещается на один шаг, равный расстоянию между осями двух соседних позиций (рис. 30,б).

Рис. 30. Варианты сборки пакетов:

а – позиционная сборка; б – сборка на пульсирующем конвейере;1 – стопа шпона для внутренних слоев фанеры; 2 – клеенаносящий станок; 3 – стопа шпона для лицевых слоев фанеры; 4 – стопа шпона для оборотных слоев фанеры; 5 – место сборки пакетов; 6 – конвейер

Количество занятых на сборке рабочих в каждом из указанных вариантов следующее: при позиционной сборке трехслойных пакетов бригада состоит из 4 человек, а при большей сложности – из 5 человек. При сборке трехслойных пакетов на конвейере бригада состоит из 5 человек, при пятислойных – из 9 человек, при семислойных – из 13 и т. д.

Знание производительности и числа занятых рабочих позволяет сравнить указанные варианты для случаев сборки трехслойных и многослойных пакетов и сделать следующие выводы.

При увеличении слойности собираемых пакетов производительность сборочных бригад по первому варианту несколько снижается, а по второму резко возрастает, что объясняется постоянством ритма конвейера при росте объема пакета.

Число обслуживающего персонала в первом варианте не меняется, а во втором возрастает, что влечет за собой рост трудозатрат.

Занимаемая площадь в первом варианте остается неизменной, во втором резко возрастает.

Механизация работ на укладке листов в 1 варианте не повышает производительности труда и практически не снижает трудозатрат. По второму варианту резко сокращаются трудозатраты. Таким образом, второй вариант целесообразно использовать при сборке большого числа многослойных пакетов. Во всех остальных случаях ручная сборка более эффективна. Снижение трудозатрат на сборку пакетов возможно за счет широкого использования на этом участке различного рода питателей и укладчиков. Один из них показан на рис. 31. Эти укладки могут быть сформированы в сборочной линии совместно с клеевыми вальцами.

Механизация работ на укладке листов в 1 варианте не повышает производительности труда и практически не снижает трудозатрат. По второму варианту резко сокращаются трудозатраты. Таким образом, второй вариант целесообразно использовать при сборке большого числа многослойных пакетов. Во всех остальных случаях ручная сборка более эффективна. Снижение трудозатрат на сборку пакетов возможно за счет широкого использования на этом участке различного рода питателей и укладчиков. Один из них показан на рис. 31. Эти укладки могут быть сформированы в сборочной линии совместно с клеевыми вальцами.

Рис. 31. Схемы питателей:

1 – подъемный стол; 2 – подающие валики; 3 – муфта свободного хода; 4 – колесо с пневматическим ободом; 5 – пневмоцилиндр одинарного действия; 6 – стопа шпона;

7 – вакуумный подъемник низкого разрежения; 8 – приводные ролики

Установка для сборки пакетов любой слойности (Финляндия) (рис. 32). В этой линии лист из стопы 2 после нанесения на него вальцами 3 клея движется к сборочному столу 1 справа налево, а листы, поднятые вакуумными присосками 11 из всех четырех стоп, перемещаются с помощью перфорированных лент 10 слева направо, когда цепной укладчик 5 расположит лист шпона, выданный из стопы 2 над сборочным столом 1, движение его и перфорированных лент прекращается.

Рис. 32. Линия сборки пакетов любой слойности (Финляндия):

1 – стол для сборки пакетов; 2 – стопа листов шпона для внутренних слоев фанеры;

3 – клеевые вальцы; 4 – дисковый приводной транспортер; 5 – цепной укладчик с захватами для шпона; 6 – стопа листов шпона для оборотных слоев фанеры; 7,8 – стопы листов шпона для внутренних слоев фанеры; 9 – стопа листов шпона для лицевых слоев фанеры; 10 – перфорированные ленты; 11 – вакуумные присоски; 12 – рычажный укладчик листов шпона

Включается укладчик 12 и опускает лист шпона, поданный из стопы на удерживаемый цепями 5 лист шпона из стопы 2 и укладывает его на сборочный стол 1. При последующих включениях линии на сборочный стол 1 подают два новых листа шпона из стоп 2 и 7; 2 и 8 и т.д. Так продолжается до тех пор, пока не будут поданы листы из всех четырех стоп. В итоге формируется семислойный пакет. Время сборки 2,5 с на 1 лист, скорость перфорированной ленты 0,66 м/с, размеры листов шпона 1650х 3170 мм. Обслуживают линию 2 человека: 1-й – оператор, 2-й – на клейвальцах. Часовая производительность линии при сборке пакетов (1525х1525х4 мм) – около 410 пакетов.

Склеивание пакетов шпона

Склеивание представляет собой процесс соединения при помощи клея поверхностей двух или более материалов в систему, работающую как единое целое.

Для склеивания необходимо: наличие клеевого слоя между склеиваемыми поверхностями; создание контакта этих поверхностей с клеем в его жидкой фазе; превращение клея из жидкого вещества в твердое, обладающее высокой когезией и адгезией к склеиваемому материалу с образованием клеевого слоя без значительных внутренних напряжений в нем.

Известны два способа склеивания: холодный, при котором собранные пакеты шпона склеивают без нагревания, т.е. при температуре 15 - 25°C; горячий, при котором собранные пакеты шпона склеивают при нагревании до 100 - 150ºC.

Применение фенолоформальдегидных смол предопределило разделение горячего способа на два вида: горячий с подсушкой намазанных слоев, при котором влажность листов шпона, покрытых и не покрытых клеем, и влажность пакета не превышает 12%; горячий без подсушки намазанных листов, при котором вследствие применения водных клеевых растворов возрастает влажность намазанных слоев по сравнению с ненамазанными, а влажность пакета увеличивается до 14 – 30%.

Фанеры горячим способом

Для изготовления фанеры указанным способом используют сухой шпон, абсолютная влажность которого колеблется в пределах 6 – 10%. Пакет, составленный из шпона, намазанного клеем (способ нанесения клея зависит от технологии сборки пакетов), зажимается между горячими плитами пресса, вследствие чего его температура повышается и происходит ускоренное склеивание шпона. Толщина пакета, как правило, ограничивается 18 – 20 мм. Влажность фанеры, склеенной синтетическими клеями, имеющими относительно высокую концентрацию, не выходит за допустимые пределы. Качество получаемой фанеры достаточно высокое. Цвет почти не отличается от цвета натуральной древесины. Прочность при скалывании выше, чем у фанеры, склеенной холодным способом. Выше и водостойкость. В фанере могут быть внутренние напряжения, но применением ряда технологических приемов их можно снизить до допустимых пределов. Расход сырья на единицу продукции несколько выше, чем при холодном склеивании, так как имеет место уменьшение объема шпона на 7 – 9% вследствие его упрессовки . Для качественного склеивания шпона горячим способом необходимо выполнение определенных требований в отношении начальной его влажности, вязкости применяемого клея и его расхода.

Цикл работы клеильного пресса состоит из следующих операций:

1. Загрузка пакетов шпона в пресс τ1.

2. Подъем стола пресса до закрытия промежутков τ2.

3. Создание рабочего давления на пакеты τ3.

4. Выдержка пакетов под давлением τ4.

5. Снижение давления τ5.

6. Опускание стола пресса τ6.

7. Выгрузка фанеры и пресса τ7.

Продолжительность каждой из указанных операций зависит от конструкции и характеристики применяемых механизмов (операции 1, 2, 3, 6 и 7) или диктуется технологией данного вида изготовляемого материала (операции 4 и 5). Рассмотрим каждую из этих операций.

1. Загрузка пакетов в пресс. Продолжительность данной операции определяется по формуле:

, (41)

, (41)

где l1 – ход толкателя загрузочной этажерки, равный размеру пакета шпона, совпадающему с направлением движения толкателя, увеличенному на 150 – 200 мм;

u 1 – скорость движения толкателя загрузочной этажерки.

2. Подъем стола пресса до закрытия промежутков. Продолжительность подъема стола определяется по формуле

, (42)

, (42)

где h – высота рабочего промежутка пресса,м;

∑ Sш – суммарная толщина пакета шпона, помещенного в один промежуток пресса,м;

n – число этажей пресса;

u2 – скорость подъема стола пресса м/с.

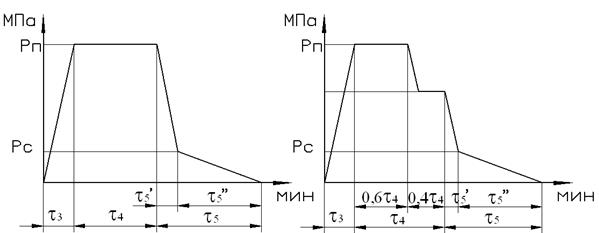

3. Создание рабочего давления на пакеты шпона. Для достижения требуемого контакта между клеем и склеиваемыми поверхностями шпона на помещенные в промежутки пресса пакеты должно быть создано определенное давление Pп (рис. 33,а). Это давление с учетом свойств применяемого клея и склеиваемого шпона, а также имеющих место отклонений от плоскостности плит прессов должно быть 1,8 – 2 МПа при склеивании лиственного шпона или 1,4 – 1,7 МПа при склеивании хвойного шпона. Если изготовляется комбинированная фанера (из березового и хвойного шпона) или фанера толщиной свыше 9 мм, давление в течение 50 – 70% времени склеивания поддерживается на уровне 1,7 – 2 МПа, а в оставшуюся часть времени – на уровне 1 – 1,2 МПа.

Для доведения давления плит пресса на шпон до указанных величин требуется определенное время, зависящее от производительности насосов высокого давления, числа промежутков пресса, свойств и размеров склеиваемого материала и др. Для практических целей его можно определять по формуле:

, (43)

, (43)

где τп – продолжительность подъема давления, отнесенная к одному этажу пресса (у прессов современной конструкции она 0,2 – 0,3 с);

n – число этажей пресса.

Сумма τ1, τ2, τ3 не должна быть больше определенной величины. При склеивании шпона карбамидным или фенольным клеем, при температуре плит пресса не выше 150ºC и толщине наружных слоев пакета не менее 0,8 мм это время не должно быть более 90 с. Выполнению этого требования способствует применение механизмов для одновременной и быстрой загрузки пакетов шпона во все промежутки пресса, устройство у прессов ускорительных цилиндров малого объема, использование симультанных механизмов.

4. Выдержка пакетов под давлением. Продолжительность выдержки пакетов под давлением (t4), т.е. склеивание шпона в зависимости от породы древесины, из которой изготовлен шпон, вида применяемого клея, слойности фанеры, температуры плит пресса и толщины склеиваемого пакета шпона приведена в табл. 14, 15.

5. Снижение давления плит пресса на пакет шпона. После окончания выдержки склеиваемых пакетов под давлением оно должно быть снято. Продолжительность операции снижения давления указана в последней графе табл. 14. Выполняется данная операция за два приема: вначале за время τ5¢ =10…15 с снижают давление плит пресса на пакет до Рс=0,3 – 0,4 МПа, а затем оставшуюся часть времени τ5² – до нуля. Если склеивают многослойные пакеты шпона по одному пакету в каждом промежутке пресса, то для уменьшения остаточной деформации (упрессовки) снижение давления (плавное или ступенчатое) может быть начато до окончания времени выдержки пакетов под давлением (рис.33,б) . В этом случае время склеивания делят на две части, первая из которых t=0,5-0,6t4. По прошествии указанного времени начинают снижать давление до Рс, после чего за предусмотренное режимом время t5 снижения давления понижают его до нуля.

Рис. 33 . Два возможных варианта диаграммы изменения давления при горячем склеивании шпона

Таблица 14

Упрессовка фанеры

При склеивании пакетов шпона воздействие внешнего давления вызывает в пакете деформации в направлении приложенного прессующего усилия. Часть деформации, сохраняющейся после снятия внешнего давления, называется остаточной деформацией или упрессовкой шпона.

При склеивании горячим способом слоистого материала влага, содержащаяся в древесине, и влага, вносимая в нее вместе с клеем, а также подводимая к ней от внешнего источника теплоты заметно увеличивают деформацию древесины. При последующей выдержке склеиваемого материала под давлением упругость древесины по мере удаления влаги постепенно снижается, т. е. упругие деформации перерождаются в пластические. Фиксации приданной материалу формы способствует и клей, проникший через трещины и вскрытые сосуды в древесину.

Разницу между начальными и конечными размерами склеиваемого материала, отнесенную к его начальному размеру, принято называть упрессовкой и выражать в процентах.

Рассчитать упрессовку можно по формуле:

, (47)

, (47)

где ∑ S ш – толщина пакета шпона до склеивания, мм;

S ф – толщина фанеры, мм.

Способность древесины упрессовываться может играть как положительную, так и отрицательную роль. В том случае, когда стремятся получить материал с улучшенными физико-механическими свойствам, как это имеет место при производстве бакелизированной фанеры, упрессовка (У=30…35%) полезна. При изготовлении фанеры, используемой в качестве обшивочного материала, большая упрессовка приводит к безвозвратным потерям части объема склеиваемого материала (У=5…20%).

Поскольку после склеивания толщина слоистого материала должна находиться в заранее установленных пределах, оговоренных ТУ, и учитывая отсутствие каких-либо устройств, ограничивающих сближение плит пресса (например, дистанционных планок), приходится это явление уплотнения учитывать соответствующим подбором толщин шпона, из которого составляется склеиваемый пакет. Величина упрессовки зависит от породы древесины и ее влажности, давления на склеиваемый шпон, температуры древесины в момент прессования, времени выдержки под давлением, толщины шпона, положения листов шпона по отношению к плитам пресса и т. д.

Сосновый и лиственный шпон уплотняется на 30 – 50% больше, чем шпон из березы. Этому, возможно, способствует содержание в смоле некоторых летучих веществ, оказывающих влияние на коэффициент внутреннего трения в древесине.

Удлинение времени склеивания, сопровождающееся частичным испарением влаги, является причиной перерождения упругих деформаций в остаточные.

Неравномерность нагрева пакета шпона по толщине влияет на различие в упрессовке его наружных и внутренних слоев, доходящее до 4 – 6%. Сильнее упрессовываются наружные слои шпона, так как они ближе расположены к горячим плитам пресса и более интенсивно нагреваются.

Уменьшение потерь на упрессовку может быть достигнуто:

1. Склеиванием шпона по одному пакету в промежутке пресса, при котором выдержка пакетов под давлением уменьшается почти в 2 раза;

2. Склеиванием шпона при переменном давлении: когда вначале процесс ведется при полном давлении плит пресса на пакет, а после образования клеевых связей (0,55 – 0,65% общего времени склеивания) – при пониженном давлении.

3. Использованием прессов, обеспечивающих равномерное распределение по площади и достижение хорошего контакта между шпоном и клеем. Вакуумные прессы практически ликвидируют потери на упрессовку.

Рис. 34. Схема устройства склеивания шпона с использованием

вакуума:

1-плита; 2-канал для удаления воздуха; 3-диафрагма; 4-склеиваемый материал; 5-канал для подачи теплоносителя; 6-полость низкого давления

Поскольку поперечная жесткость диафрагмы мала, она плотно прилегает к склеиваемому материалу независимо от формы его поверхности. Качественное склеивание фанеры достигается при разрежении в полости 6, равном 0,05 – 0,07 МПа, упрессовка материала при этом 0,5%.

Указанный способ может быть применен и при склеивании гнутоклееных плит.

Склеивание шпона в прессах с диафрагменными плитами (рис.35). Пакет диафрагменных плит смыкается вспомогательным механизмом, после чего внутрь плиты под требуемым давлением подается нагретое рабочее тело.

Рис. 35. Схема склеивания шпона с использованием диафрагменных плит :

1 - основание плиты; 2- гибкий борт; 3- диафрагма; 4- склеиваемый материал;

5- канал для подачи теплоносителя

Под действием внутреннего давления борт диафрагменной плиты разгибается и диафрагма плотно прижимается к склеиваемому материалу. Диафрагма представляет собой металлическую пластину толщиной 1-3мм. Для нагрева рабочего тела внутрь диафрагменной плиты встраивается змеевик для подачи теплоносителя. В качестве рабочего тела можно использовать пар, перегретую воду или термомасло. Благодаря тому, что диафрагма, имея малую поперечную жесткость, копирует форму поверхности склеиваемого пакета, давление прессования может быть снижено до 0,5 МПа, упрессовка фанеры при этом составляет 3 – 5% первоначальной толщины пакета. Продолжительность склеивания определяется технологической инструкцией.

Склеивание шпона в прессах с применением упругих прокладок (рис. 36).Необходимый контакт между шпоном и клеевым слоем достигается за счет наличия между жесткими плитами пресса прокладки, модуль упругости которой значительно меньше модуля упругости склеиваемого материала. Таким образом, давление на пакет передается через упругую прокладку, деформация которой компенсирует отклонение от плоской формы пакета и плит.

Склеивание шпона в прессах с применением упругих прокладок (рис. 36).Необходимый контакт между шпоном и клеевым слоем достигается за счет наличия между жесткими плитами пресса прокладки, модуль упругости которой значительно меньше модуля упругости склеиваемого материала. Таким образом, давление на пакет передается через упругую прокладку, деформация которой компенсирует отклонение от плоской формы пакета и плит.

Рис. 36. Устройство для склеивания шпона с использованием

эластичной прокладки:

1-плита; 2-канал для подачи теплоносителя; 3-эластичная прокладка;

4-предохранительный металлический лист; 5-склеиваемый материал

Величина давления прессования при этом может быть снижена до 0,3 – 0,5 МПа. В качестве материала для прокладок используют силиконовый каучук или вторкаучук. Для снижения износа прокладок их рекомендуется облицовывать металлическими листами толщиной 0,5 – 1 мм.

Склеивание шпона с помощью гибких электронагревательных пластин (рис.37). Основа электронагревательной пластины – проводящая бумага из волокна «Углен», которая при пропускании через нее тока нагревает пластину. Нагревательные пластины закладывают в стопу шпона непосредственно при ее сборке. Подготовленную таким образом стопу объемом 0,8 – 1 м3 загружают в однопролетный пресс (пресс для холодного склеивания), нагревательные плиты подключают к источнику питания и прогревают всю стопу до требуемой температуры. Поскольку нагревательные пластины тонкие и эластичные, они не разбивают всю стопу склеиваемого материала на отдельные пакеты. Весь материал прессуется как единое целое, поэтому даже при пониженной упрессовке стопа материала достаточно эластична, что при большей высоте стопы позволяет компенсировать имеющие место отклонения от плоской формы как шпона, так и плит пресса.

Рис. 37. Гибкие электронагревательные пластины.

1-стеклоткань (по 2-3 слоя с каждой стороны); 2-бумага электроизоляционная пропиточная или бумага – основа (по2 слоя с каждой стороны); 3-бумага электропроводная из волокна «Углен»; 4-токопроводящие шины, фольга медная электролитическая (ФМЭ)

Использование гладких электронагревательных пластин позволяет снизить давление прессования до 0,5 МПа, упрессовка при этом снижается до 4%; энергозатраты 40 – 50 кВт∙ч на 1 м3 фанеры.

Таблица 16

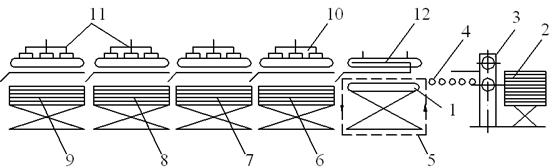

Рис. 38. Схема линии склеивания шпона на базе пресса с числом

промежутков n > 40 фирмы «Рауте»

На этой линии можно собирать пакеты практически любой слойности. Если собирают 3-слойные пакеты, при склеивании которых цикл работы пресса невелик, сборкой заняты обе линии. При склеивании пакетов, имеющих большую слойность, можно обойтись только одной сборочной линией.

Схема линии на базе пресса, имеющего 40 рабочих промежутков, изображена на рис. 39. Линия предназначена для изготовления фанеры толщиной 7 и 12 мм соответственно из трех и пяти слоев шпона толщиной 2,5 мм. Формат фанеры 2240х1220 мм. Отличительная черта линии – применение для одностороннего нанесения клея на шпон безвоздушного распыления, а также использование для внутренних слоев кускового шпона без его склеивания в форматные листы. Скорость движения конвейеров линии такова, что они обеспечивают сборку 10 – 20 пакетов шпона в 1 мин.

Рис.39 Схема линии склеивания шпона на базе пресса,

Имеющего 40 этажей

Линия работает следующим образом. Из стопы 1 вакуум-перекладчиком 2 форматный шпон подается на главный конвейер 3, который перемещает его к клеенаносящему станку 4. Кусковой шпон из стопы 5 по наклонному участку ускорительного конвейера 6 подается на горизонтальный участок конвейера 7 и далее в клеенаносящий станок 8, после чего повторяются операции по формированию третьего, четвертого и пятого слоев пакета. Выходящий из клеенаносящего станка 16 пакет шпона, дополняемый еще одним листом шпона из стопы 18, в виде непрерывной ленты разрезается на круглопильном станке 19 на отдельные пакеты, которые цепными конвейерами 21 и 23 передаются прессу 24 для подпрессовывания, а затем на нагрузочную подъемную платформу 26 и в пресс для горячего прессования 27. Из пресса склеенный материал попадает на разгрузочную подъемную платформу 28 и далее на цепной конвейер 29.

В последнее время проявляют все больший интерес к строительной фанере толщиной 10 – 12 мм и длиной 5 – 12 м. Такая фанера, будучи изготовлена из трех, пяти или семи слоев хвойного шпона толщиной 3 – 4 мм и склеена водостойкими клеями, находит применение в строительстве, в том числе в стандартном домостроении. Ее используют для полов, стен, перегородок, встроенных шкафов, опалубки и т. д. Схема линии для изготовления строительной фанеры представлена на рис.40.

Линия работает следующим образом. Лист шпона с предварительно заусованными торцовыми кромками, покрытыми клеем, подается из стопы 3 вакуум перекладчиком 2 на короткий продольный конвейер 1 и точно совмещается передней кромкой с находящимся на столе ранее поданным листом шпона. После этого место соединения зажимается узкоплитным прессом 5, который начинает двигаться со шпоном вправо.

Рис. 40. Схема линии производства строительной фанеры

Большого формата

Склеивание ведут при температуре до 200ºC и давлении 1,2 МПа. Одновременно из стопы 6 подаются листы шпона для внутренних слоев фанеры, на которые клеенаносящим станком 7 наносят на обе стороны клей. Далее листы направляются в многоэтажный конвейер 8 для подсушки клея, если в этом есть необходимость, после чего попадают на роликовый конвейер 9, установленный над главным конвейером 10. С роликового конвейера специальным поворотным устройством они поочередно укладываются на главный конвейер, где находится лента шпона, состоящая из склеенных на ус листов шпона, средние слои, имеющие поперечное направление волокон, соединяются встык. Над главным конвейером располагается короткий конвейер 11, принимающий ранее заусованные листы шпона из стопы 12, подаваемые вакуум-перекладчиком 13. Каждый из этих листов соединяется кромками с кромками ранее уложенного листа, находящегося на столе 14 подвижного узкоплитного пресса 15, формирующего непрерывную ленту для лицевого слоя фанеры. Эта лента, двигаясь по наклонному роликовому конвейеру 16, сползает в его конце на движущиеся под ним два других слоя шпона, и все вместе образуют непрерывный 3-слойный пакет, направляемый на приемную часть 17 передвижного пресса 18. Передвижной пресс после заполнения его промежутка пакетом соответствующей длины зажимает участок пакета и начинает двигаться вместе с ним по направляющим 19.

Скорость движения пресса устанавливают такой, чтобы к концу его перемещения затраченное на это время было равно времени склеивания. Когда прессование пакета закончится, открывается промежуток пресса, а сам он быстро возвращается в начальное положение для зажатия нового участка ленты. Продолжающаяся двигаться лента фанеры попадает на станок 20 для обрезки ее продольных кромок, а затем разрезается на листы требуемой длины на станке 21. Роликовым конвейером 22 листы подаются на подъемный стол 23.

Так изготовляют 3-слойную фанеру. Если требуется изготовлять, например, 5-слойную фанеру, то к рассмотренной линии добавляют еще поток листов с нанесенным на их поверхности клеем и одну стопу с листами шпона для внутреннего слоя. Такую фанеру целесообразно изготовлять из квадратных листов шпона, так как это позволяет использовать чураки одной длины и отбирать из полученного шпона более качественные листы для лицевых слоев фанеры, а оставшийся шпон использовать для внутренних слоев.

Обслуживают линию 4 человека. Производительность ее 5,5 м³/ч, расход сырья 2,2 кВт-ч/м³, трудозатраты на участке от раскроя сырья до получения нешлифованной фанеры 3,5 чел.-ч/м³.

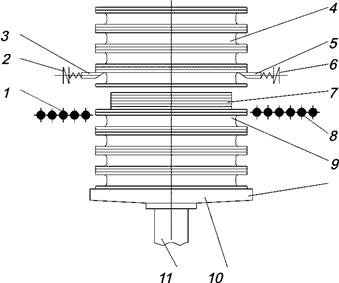

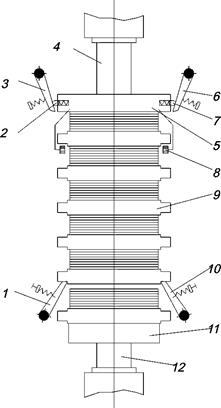

Рис. 41. Гидравлический многоэтажный пресс рамной

конструкции:

1-нижняя подвижная траверса (стол пресса); 2-плитодержатель; 3-нагревательная плита; 4-кронштейн; 5-рама; 6-верхняя траверса; 7-пароподводящая телескопическая трубка; 8-манжета (уплотняющая набивка); 9-основание пресса; 10-цилиндр со вставным дном; 11-плунжер

Кроме основных цилиндров, у прессов часто предусматривается устройство цилиндров меньшего размера, диаметром 100 – 160 мм, быстрое заполнение которых рабочей жидкостью позволяет ускорить подъем стола пресса. Главные цилиндры пресса в это время заполняются рабочей жидкостью самотеком. Питание прессов осуществляется рабочей жидкостью, в качестве которой может применяться вода, различные масла и эмульсии. Верхнюю траверсу и стол пресса изготовляют полыми с ребрами жесткости из литой стали мелкозернистой структуры или выполняют сварной конструкции. Нагревательные плиты, образующие этажи пресса, изготовляют из углеродистой или легированной стали и, в редких случаях, из легких сплавов. Толщина плит 38 – 50 мм. Размеры нагревательных плит по площади определяются размерами материала, для изготовления которого предназначен пресс (от 840×840 до 1450×4100 мм). Поверхность плит тщательно шлифуют.

В мировой практике предпочтительный размер фанеры 1220×2440 мм или близкий к нему. Соотношение сторон листа фанеры 1: 2 позволяет лучше использовать шпон и облегчает сборку пакетов. Для обогрева плит в них устраивают систему каналов диаметром 15 – 20 мм. Выбор схемы расположения каналов связан с размерами плит: она должна обеспечивать равномерный и быстрый их нагрев. Разница в температуре отдельных участков плит не должна превышать 2˚С, а время разогрева – не более 30 мин. Снижению неравномерности нагрева может способствовать реверсирование подачи теплоносителя в плитах. В качестве теплоносителя используют водяной пар, воду, масла и различные высокотемпературные органические жидкости – диталилметил, дифенил, дифенилоксид, дифенильную смесь и др.

Высокотемпературные теплоносители позволяют без повышения давления в системе нагревать плиты до высоких температур (свыше 200˚С).

Теплоноситель от неподвижного коллектора к подвижным плитам пресса подается гибкими шлангами, шарнирными или телескопическими трубками. Конструкцией ряда прессов предусматривается также возможность охлаждения плит водой, необходимость чего возникает при изготовлении фанерных плит, бакелизированной и декоративной фанеры и др.

Нагревательные плиты, когда стол пресса находится в нижнем положении, располагают на некотором расстоянии друг от друга, образуя этажи или рабочие промежутки пресса. Число их у прессов, предназначенных для изготовления фанеры, 10 – 70, высота промежутка 40 – 100 мм. Прессы с небольшой высотой промежутков предназначены для склеивания шпона тонкими пакетами с подпрессовыванием.

Равенство рабочих промежутков обеспечивается подвеской плит с помощью плитодержателей, которые крепятся к неподвижным стойкам. Рабочие промежутки пресса закрываются последовательно, начиная с нижнего. Скорость закрытия промежутков равна скорости движения стола пресса. Загруженные в пресс пакеты шпона испытывают удары, причём, чем ниже располагается пакет в прессе, тем большее количество ударов (за время подъёма стола пресса) он воспринимает. Следствие этого – разница в упрессовке склеиваемых пакетов по высоте пресса. Во избежание этого используют симультанный механизм (рис.42), обеспечивающий одновременное закрытие всех промежутков пресса. При включении пресса начинают одновременно двигаться все нагревательные плиты, но с разной скоростью.

а б

Рис. 42.Схемы симультанных механизмов для одновременного подъёма всех плит пресса:

а-рычажного; б-тросового; 1-стол пресса; 2-нагревательные плиты;

3-регулировочная гайка поворотного рычага; 4 – тяга поворотного рычага;

5-поворотный рычаг; 6-регулировочная гайка тяги плиты; 7-тяга плит; 8-трос;

9-ступенчатый шкив; 10-трос, вращающий шкив при движении стола пресса

Относительная скорость закрытия промежутков пресса uотн при этом оказывается меньше скорости движения стола uс в число раз, равное числу промежутков n пресса:

. (49)

. (49)

Это позволяет в несколько раз увеличить скорость подъёма стола пресса, благодаря чему сокращается время нахождения пакетов шпона на горячих плитах и устраняется опасность преждевременного отверждения клея. Повышается также производительность пресса.

Нагревательные плиты – одна из наиболее дорогих частей пресса. Поэтому при эксплуатации прессов должны быть приняты меры предохранения их поверхностей от повреждения. Нагревательную плиту, располагаемую на столе пресса, тщательно изолируют от него во избежание нагрева уплотнений цилиндров, так как это резко сокращает ресурс их работы. Температура цилиндров в зоне, где расположены уплотнения, должна быть 50 – 60˚ С.

Многоэтажные клеильные прессы, предназначены для изготовления фанеры разного вида и размеров, могут развивать усилие 1,5 – 30 МН.

КПД пресса учитывает потери на трение в соединении цилиндр – поршень. Его принимают равным 0,9 – 0,92. Питание гидравлических прессов рабочей жидкостью осуществляется от индивидуальных насосных установок или аккумуляторов. Насосная установка может состоять из одного – трех насосов низкого давления и одного – двух насосов высокого давления. Насосы низкого давления предназначены для быстрого подъема стола пресса, в следствие чего производительность каждого из них должна быть достаточно высокой (1000 -1400 л/мин).

Насос высокого давления, обеспечивающий требуемое сжатие склеиваемого материала, должен развивать давление 20 – 35 МПа.

Аккумуляторы применяют для питания отдельных прессов и для целой их группы. Это оправдано только при необходимости обеспечения очень быстрого подъема стола пресса, что может диктоваться особенностями технологии склеивания того или иного материала (коротким циклом прессования) или наличием у пресса большого числа рабочих промежутков. Применение аккумуляторов для группы прессов создает возможность использования менее производительных насосов, что выгодно с экономической точки зрения, учитывая малую вероятность одновременного включения всех прессов. Аккумуляторы бывают грузовые или гидропневматические.

Система управления клеильным прессом современной конструкции предусматривает возможность его работы в полуавтоматическом или автоматическом режиме. При работе в автоматическом режиме система управления пресса включается без участия человека, по заранее установленной оператором программе (после загрузки пакетов шпона в пресс).

Простейшее средство поддержания давления плит пресса на склеиваемый материал на постоянном уровне – контактный манометр, реагирующий на происходящие в системе падения давления периодическим включением насоса высокого давления. Если режимом предусмотрено ступенчатое изменение давления в пределах одного цикла прессования, используют систему программированного регулирования, в которой программа изменения давления задаётся в виде кривой соответствующего профиля на ленте прибора.

Температуру плит пресса в течение всего цикла склеивания поддерживают на требуемом уровне. Если циклом склеивания предусматривается изменение температуры плит пресса, как это имеет место, например, при при прессовании бакелизированной или декоративной фанеры, то требуется использовать систему программированного регулирования, подобную применяемой для регулирования давления. Посредством этой системы подают команды исполнительным механизмам, обеспечивающим открытие или закрытие в требуемый момент соответствующих клапанов, прекращающих, например, подачу пара в плиты пресса и открывающих доступ в них охлаждающей воды.

Кроме упоминавшихся ранее приборов, входящих в блоки регулирования давления и температуры, прессы для горячего склеивания снабжают также дистанционными термометрами, самопишущими приборами для фиксации температуры и давления, счётчиками количества запрессовок, аварийными сигнальными средствами (гудками, звонками, лампочками). Аварийные лампочки используют для указания любых отклонений в работе всех устройств. Пульт управления прессом имеет набор световых указателей, включатель заказа программы прессования и ряд кнопок для ручного управления работой пресса. Для исключения возможности создания аварийной ситуации в схеме управления предусматривают соответствующие блокирующие устройства.

Операции загрузки клеильного пресса пакетами шпона и выгрузки из него фанеры весьма трудоёмки, поэтому их механизируют. Наиболее характерные варианты использования различных механизмов для выполнения указанных операций следующие: I – подъемная платформа – (многоэтажный пресс для горячего склеивания) – подъемная платформа; II – этажерка, перемещающаяся по вертикали, - (многоэтажный пресс) этажерка, перемещающаяся по вертикали; III – подъёмная платформа + этажерка, перемещающаяся по вертикали, – (многоэтажный пресс) – охладитель; IV – элеватор – (многоэтажный пресс) – элеватор.

Вариант I основан на использовании подъёмных платформ – наиболее дешёвый вариант. Пакеты шпона укладывают на тележку, которую затем размещают на платформе. При подъёме последней и остановки напротив промежутка пресса стоящий на ней рабочий вталкивает пакет в пресс. Недостатки варианта: а) необходимость иметь четыре рабочих на загрузке и разгрузке пресса; б) значительные затраты времени на выполнение данных операций; в) опасность подсушки клея из-за длительного нахождения пакета на горячих плитах во время их загрузки в пресс; г) необходимость устройства приямков для размещения в них механизмов подъёма платформ. Затраты мускульной энергии здесь могут быть сведены к минимуму при использовании простейшего механизма в виде двух приводных обрезиненных роликов для вкатывания пакетов в пресс.

Вариант II основан на использовании двух подъёмных этажерок (рис.43), размещённых по обе стороны пресса, - наиболее распространённый и удачный вариант. Пакеты шпона из стопы поочерёдно загружаются в промежутки этажерки, которая при этом периодически опускается вниз на один этаж. После заполнения пакетами и подъёма в начальное положение её подкатывают к прессу и перегружают в пресс все пакеты одним движением толкателя. При разгрузке пресса все склеенные пакеты экстракторами извлекаются из него и перемещаются в разгрузочную этажерку, а затем при периодическом её опускании поочерёдно выдаются на конвейер. При достаточно высоких скоростях движения толкателя и экстракторов время загрузки и разгрузки пресса оказывается небольшим, что положительно сказывается на качестве склеивания и повышает производительность пресса.

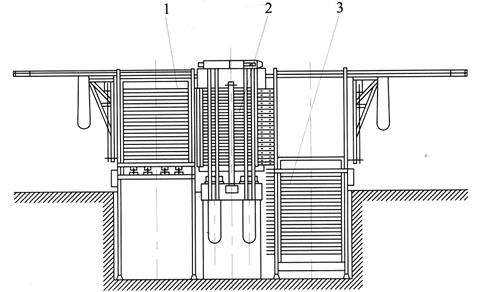

Рис. 43.Схема пресса оборудованного подъёмными

загрузочно-разгрузочными этажерками:

1-загрузочная этажерка; 2-пресс; 3-разгрузочная этажерка

Разгружать пресс можно также загрузочным толкателем, если его штанги сделать достаточно длинными и пропустить сквозь пресс. Тогда ими можно переместить фанеру из пресса в разгрузочную этажерку при условии, что она поднята.

Вариант III загрузки – разгрузки пресса предусматривает подачу пакетов шпона в загрузочную этажерку с подъёмной платформы находящимся на ней рабочим. После заполнения этажерки пакетами она подкатывается к прессу и движением толкателя все пакеты загружаются в пресс. Одновременно происходит и выталкивание ранее склеенных пакетов в расположенный за прессом веерный охладитель, выполняющий роль загрузочной этажерки. При движении цепей охладителя лист фанеры, дойдя до нижнего положения, попадает на вращающиеся ролики (конвейеры) и выносится из охладителя. Данный вариант исключает необходимость применения сложных и дорогих механизмов подъёма и опускания загрузочно-разгрузочных механизмов, что снижает стоимость установки. Кроме оператора, пресс обслуживает один рабочий на загрузке.

Вариант IV основан на применении двух элеваторов для выполнения загрузочно – разгрузочных операций. Он прост в исполнении и не требует применения механизмов для подъёма и опускания загрузочно- разгрузочных устройств.

В современных технологических линиях в основном используются прессы с применением двух загрузочных этажерок (вариант II). Прессы с загрузкой пакетов по I и III варианту используются лишь для изготовления специальной продукции в малых объемах и для ремонта фанеры.

Многоэтажные вакуумные прессы для горячего и холодного склеивания шпона используют для уменьшения безвозвратной потери древесины на упрессовку. Шпон склеивают в вакуумном прессе при давлении, не превышающем 0,1 МПа. Главные части пресса – плиты коробчатой конструкции.

Вакуумный пресс (рис. 44) работает следующим образом: пакет шпона 7, поданный с загрузочного роликового стола 8, размещается в единственно открытом промежутке пресса на плите 9.

Рис. 44. Схема вакуумного пресса

Затем стол 10 поднимается плунжером 11 до тех пор, пока плита 9 не будет уложена на подпружиненные подхваты 3 и 5 и пакет шпона не окажется в пространстве между поверхностями плиты 9 и эластичной диафрагмы вышестоящей плиты.

В этот момент из образовавшейся между ними полости вакуум-насосом из вакуумной камеры 4 удаляется воздух, благодаря чему расположенная над пакетом эластичная диафрагма создаёт равномерное давление на него до 0,1 МПа. При дальнейшем подъёме стола пресса очередная плита отожмёт подпружиненные подхваты 3 и 5 пройдёт между ними. Если прекратить дальнейший подъём стола и ликвидировать вакуум в пространстве между плитой и эластичной диафрагмой, то при опускании стола образуется новый промежуток, из которого можно будет вывести на загрузочный роликовый стол 1 склеенный пакет, а вместо него с роликового стола 8 ввести новый пакет, и всё повторится сначала. Так заполняется пакетами шпона весь пресс. Затем, после разведения электромагнитами 2 и 6 подпружиненных захватов 3 и 5, стол пресса опускается в крайнее нижнее положение, за исключением самой верхней плиты, которую оставляют на подхватах 3 и 5, предварительно ликвидировав в ней вакуум. С этого момента начинается новый цикл работы пресса.

Число плит пресса устанавливается с таким расчётом, чтобы продолжительность заполнения всего пресса пакетами шпона была равна продолжительности выдержки пакетов под давлением:

, (50)

, (50)

где τскл – продолжительность склеивания пакета шпона;

τ0 – ритм работы пресса, включающий затраты времени на загрузку одного этажа пресса и опускание его на высоту одной плиты.

Так как за время выгрузки из промежутка пресса склеенного материала и загрузки в него нового пакета шпона в остальных промежутках уже происходит склеивание пакетов, затрачиваемое вспомогательное время τвсп распределяется на все промежутки пресса. Благодаря этому коэффициент производительности пресса значительно возрастает по сравнению с таковым у обычного пресса.

. (51)

. (51)

Если у многоэтажного пресса с жёсткими плитами он равен 0,65 – 0,73, то у вакуумного 0,94 – 0,97. Этим данный пресс выгодно отличается от прессов обычного типа, приближаясь к устройствам непрерывного действия (η=1). Он отличается низкой металлоёмкостью и меньшими размерами, так как никаких внешних нагрузок, кроме собственной массы, его элементы не несут. При равной с прессом П714Б производительности его габарит в 2,5 раза меньше.

Нормальная работа вакуумного пресса в значительной мере зависит от качества эластичных диафрагм, работающих при давлении атмосферного воздуха около 0,1 МПа и температуре 130 – 150˚ С. Их следует изготовлять из силиконового каучука толщиной 3 мм, теплостойкой резины на основе булиткаучука толщиной 1,6 мм, стеклоткани с двусторонним или односторонним покрытием из силиконовой резины толщиной до 0,8 мм.

Многоэтажный пресс кольцевого типа для холодного склеивания шпона (рис.45) изображён в момент, когда у него открыт один нижний промежуток, в котором размещена нижняя плита и подлежащий склеиванию пакет шпона. Все остальные пакеты находятся под давлением, создаваемым через верхний стол 5 плунжером 4. При этом вся система опирается на упоры 1 и 10. Когда процесс склеивания верхнего пакета закончится, через нижний стол 11, плунжером 12 система перемещается вверх до соприкосновения упоров 3 и 6 с захватами 2,7 с плитой 9. Необходимое для склеивания давление обеспечивается плунжером 12.

Рис. 45. Схема многоэтажного кольцевого пресса:

1,10-нижние упоры; 2,7-толкатели, разводящие верхние упоры; 3,6-верхние упоры; 4-плунжер верхнего цилиндра; 5-верхний стол; 8-роликовый захват; 9-плита пресса; 11-нижний стол; 12-плунжер нижнего цилиндра

При дальнейшем подъёме плунжера 4 будет снято давление на верхний пакет, благодаря чему появится возможность вывести из пресса роликовым захватом 8 верхнюю плиту и лежащий на ней пакет. Затем плунжером 4 оставшиеся в прессе пакеты сжимаются и вся система, двигаясь вниз, садится на упоры 1 и 10. При дальнейшем опускании плунжера 12 снова открывается первый снизу промежуток, и цикл работы пресса повторяется. Верхний и нижний цилиндры пресса – двойного действия. Таким образом, перемещение склеиваемых пакетов через пресс происходит снизу вверх, а подача освободившихся плит к прессу – сверху вниз. Коэффициент производительности пресса, как и вакуумного, близок к 1, но металлоёмкость пресса и околопрессовой механизации довольно высокая. Неудобна операция извлечения плит из пресса, масса каждой из которых около 2 т.

Качество шпона

Качество шпона определяется прежде всего сортовым составом сырья, чем больше высших сортов сырья, тем больше выход шпона при должном внимании к хранению сырья. Основной порок древесины, определяющий качество шпона – сучки различного вида, располагающихся в центральной части сечения ствола. Наиболее ценна периферийная зона чурака, где нет сучков, она зависит от диаметра чурака и породы.

При неточной установке чурака в станок, выход уменьшается за счет высококачественных листов шпона и снижение средней его сортности. Качество также зависит от состояния лущильного станка, квалификации обслуживающего персонала, при неправильном приеме ленты шпона от станка, когда появляются дополнительные трещины.

70% трещин появляется от плохого хранения и 30% от некачественного лущения. Один из возможных путей предупреждения увеличения уже имеющихся трещин – наклеивание на кромки ленты шпона специальных ленточек.

пути увеличения выхода шпона из сырья.

Основные пути следующие:

1. Улучшение базировки чураков при установке их между шпинделями станка. Точность выбора оси вращения оказывает существенное влияние на количество делового шпона. Если ось вращения чурака совпадает с осью цилиндра, вписанного в чурак и имеющего наибольший объем, количество делового шпона будет наибольшим. Совмещение этих осей выполняется с помощью специальных приспособлений встроенных в станок. Правильная базировка чурака увеличивает выход шпона на 3-4%.

2. Отбор кусков.

В начальной стадии лущения срезают куски шпона, качество которых и размеры позволяют использовать их для изготовления фанеры. Минимальная длина кусков 0,8-1 м, ширина 130-150 мм. Правильная организация отбора кусков повышает выход продукции на4-5%. Аналогичные результаты дает предварительная оцилиндровка сырья, совмещаемая с окоркой.

Рубка шпона

Эта операция может следовать за лущением чураков (раскрой сырого шпона) и за сушкой шпона (раскрой сухой ленты). Как в первом, так и во втором случае будет выполняться прирубка кускового шпона и раскрой ленты на форматные листы. Как правило, на форматные листы раскраивается тонкий шпон толщиной до 2,2 мм. На полосы разной ширины раскраивают ленты шпона толщиной до 4,5 мм. При рубке должна обеспечиваться высокая чистота кромок листов, их прямолинейность и перпендикулярность торцовым кромкам. Формирование ширины листа должно быть с минимальными отклонениями. Высокая чистота обработки кромок позволяет отказаться от последующего фугования кромок. Рубку шпона выполняют ножницами различной конструкции. Боковой элемент их – траверса с прикрепленным к ней ножом. В вертикальной плоскости траверса перемещается эксцентриковым механизмом или пневмоцилиндром двойного действия.

В настоящее время широко применяются ножницы НФ-18. Производительность их при непрерывной подаче шпона до 1750 листов в час.

Для прирубки кромок кусков шпона используется специальный автомат, позволяющий перерабатывать куски длиной 1600 мм и шириной 120 мм и более, толщиной от 0,8 и более.

Для укладки шпона используются специальные шпоноукладчики. Эти укладчики одновременно подсортировывают шпон на ряд групп. Если сушится сырой шпон из березы, содержащий ложное ядро, его подсортировывают на две группы – с ложным ядром и без него, а при лущении хвойной древесины – отделяют ядровый шпон.

При рубке сухой ленты шпона укладчик может иметь большее число карманов с учетом числа сортов шпона.

Организация рубки шпона и применяемое оборудование должны быть такими, чтобы исключить задержки в работе лущильного станка и тем самым обеспечить достижение максимальной производительности при минимальных трудозатратах. Решение этого вопроса осложняется тем, что скорость движения ленты шпона, сходящей со станка, есть величина переменная, и кроме непрерывной ленты шпона, в начале лущения получается какое-то количество кускового шпона, кромки которого должны быть выровнены. Последнее требует разделения потока шпона на две части – кусковой шпон и ленту шпона, из которой может быть получен форматный шпон.

Возможные варианты связи ножниц

С лущильным станком

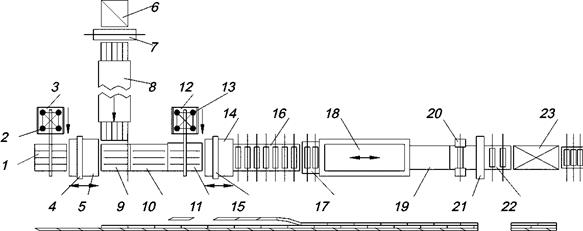

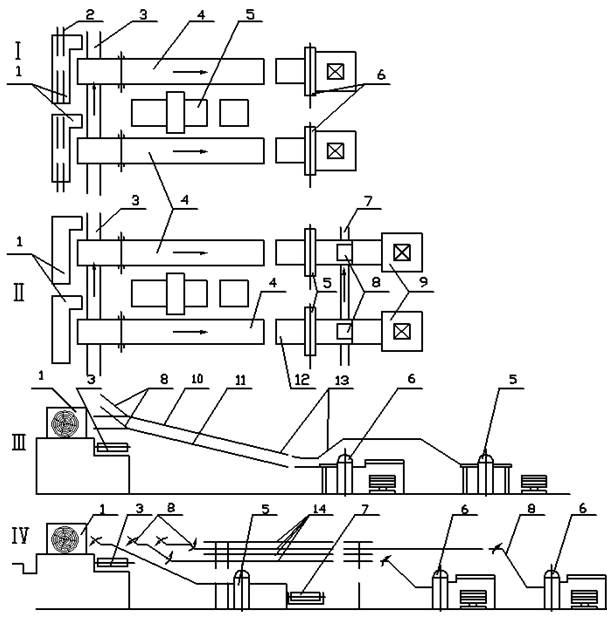

После отделения от чурака шпона-рванины с лущильного станка начинают сходить длинные куски, они в конечном итоге превращаются в непрерывную ленту шпона. Если на предприятии принята технология, предусматривающая предварительную рубку шпона до его сушки, то между лущильным станком и сушилкой располагают ножницы для обработки кромок кусков и раскроя ленты шпона на форматные листы. При этом рубка должна быть выполнена так, чтобы кромки листов (кусков) шпона были прямые и без трещин. Размеры листов шпона по ширине не должны выходить за установленные пределы, а ширина полос шпона, получаемых из кусков, должна быть максимально возможной. Важно также, чтобы выбранная организация рубки шпона и применяемое оборудование не тормозили работу лущильного станка и обеспечивали достижение максимальной производительности при минимальных трудозатратах. Для этого необходимо, во-первых, чтобы производительность ножниц была равна или больше производительности лущильного станка, а операция укладки шпона была полностью механизирована. Последнее мероприятие позволит повысить производительность линии лущение – рубка шпона на 30 – 35%. Во-вторых, необходимо поток поступающего от станка шпона разделить на два и обрабатывать отдельно куски и ленту шпона. Возможные варианты организации обработки шпона на этом участке представлены на рисунке 20.

Вариант I предусматривает ручное снятие кусков шпона с транспортера, связывающего лущильный станок с ножницами, прирубку их на отдельных ножницах, установленных рядом с транспортером и обслуживающих обычно два лущильных станка. Это увеличивает трудозатраты на данном участке и сохраняет тяжелый физический труд по переносу кусков сырого шпона. Вариант применяется на предприятиях, где из-за недостатка места нет возможности лучше организовать работу.

Вариант II предусматривает рубку кусков и ленты шпона на одних ножницах. После этого шпон разделяется на два самостоятельных потока и укладывается с стопы. Все операции в этом случае могут быть механизированы. Однако использование одних ножниц, которые при рубке кускового шпона должны работать при ручном управлении, может отрицательно сказаться на производительности лущильного станка.

Вариант III по сравнению с предыдущим, более совершенен, так как в нем предусматривается четкое разделение шпона на два самостоятельных потока – длинных кусков и ленты шпона. Но при этом ножницы для кусков шпона могут оказаться недогруженными, вследствие чего управление их работой и работой ножниц для раскроя ленты шпона целесообразно сосредоточивать на едином пульте.

Вариант IV предусматривает выделение самостоятельного потока обработки кускового шпона и использование многоэтажного транспортера для приема и укладки на нем в плоском состоянии всего полученного из чурака шпона. Это необходимо при переработке сырья большого диаметра и изготовлении из него толстого шпона. Применяется этот вариант преимущественно при переработке хвойного сырья.

Транспортные связи ножниц с лущильным станком

Несколько слов о самих транспортных связях ножниц с лущильным станком. Если расстояние между указанными станками небольшое, применяют транспортер-петлеукладчик, скорость движения цепей которого в 6 – 10 раз меньше средней скорости шпона, сходящего со станка. Благодаря этому шпон укладывается петлями и на 1 м транспортера в зависимости от толщины шпона могут разместиться 6 м и более. Такой способ пригоден для шпона толщиной до 2 мм, имеющего достаточно высокую прочность и эластичность ( например, березового ), изготовляемого из чураков диаметром 18 – 30 см. Для хвойного шпона такое устройство малопригодно, так как будет приводить к разрыву ленты шпона и увеличению расхода сырья на единицу изготавливаемой продукции.

Рис. 20. Варианты организации участка лущение – рубка шпона:

1 – лущильные станки; 2 – конвейер для карандашей; 3 – конвейер для шпона – рванины; 4 – конвейеры; 5 – ножницы; 6 – автоматические ножницы с укладчиком шпона; 7 – конвейер для полос шпона; 8 – поворотные шиберы; 9 – укладчики листов форматного шпона; 10 – гравитационный конвейер для кусков; 11 – гравитационный конвейер для ленты шпона; 12 – приемный конвейер для шпона; 13 – приводной конвейер; 14 – многоэтажный конвейер

Лучшим транспортным средством являются транспортеры, длина которых рассчитывается так, чтобы при подходе переднего конца ленты шпона к ножницам скорость его не превышала скорости подающих роликов ножниц. Если транспортер двухэтажный, то передняя его часть делается гравитационной и только перед ножницами или на участке подъема шпона он делается приводным. В этом случае лента шпона остается практически плоской, что важно при изготовлении хвойного ( ломкого ) шпона, особенно толщиной 2,5 – 4 мм. Лущильный станок по отношению к ножницам устанавливают на высоте 1,5 – 2 м. Двухэтажные транспортеры если их сделать приводными, можно располагать на высоте 3 – 4 м над уровнем пола, что позволяет более рационально использовать производственную площадь цеха.

Многоэтажные транспортеры в зависимости от диаметра перерабатываемого сырья и толщины изготовляемого шпона при условии размещения последнего в плоском состоянии могут иметь длину от 30 до 80 м и число этажей 3 – 6 . Скорость движения их часто синхронизируется со скоростью ленты шпона, а управление сосредоточивается на пульте ножниц. Для быстрого отсечения участка ленты шпона, размещаемого на одном этаже транспортера, его оснащают специальными механизмами.

Сушка шпона

Необходимость сушки шпона обусловлена технологией изготовления фанеры.

Начальная влажность шпона перед сушкой значительно выше точки насыщения волокна 30% и колеблется в широких пределах. Она зависит от породы древесины, времени и способа заготовки сырья, его хранения, условий подготовки к лущению и параметров режима лущения.

Начальная влажность в хвойных породах колеблется в значительных пределах в одном чураке. Заболонь - 100-150; ядро - 40-50. У сплавного сырья влажность на 40-70% выше, чем у сухопутно доставленного.

В условиях таких колебаний конечная влажность может быть достигнута непрерывным регулированием режима сушки или разделением шпона на партии, в пределах которых влажность колебалась бы незначительно. Поэтому шпон из сплавного сырья следует сушить отдельно от шпона из сырья сухопутной доставки, ядровый шпон из сосны и лиственницы - отдельно от заболонного, а березовый шпон с ложным ядром отдельно от чистого шпона. Влажность шпона влияет на его физико-механические свойства, упрессовку и качество фанеры. Для уменьшения разбега влажностей сухого шпона до ± 2% его рекомендуется выдерживать в плотных стопах в течение 2-3 суток. Рекомендуемая влажность шпона указана в табл. 12.

Таблица 12

Рекомендуемые значения конечной влажности

| Назначение шпона | Вид клея | Порода древесины | Влажность W% |

| Для склеивания фанеры ФК | Карбомидные смолы | Береза, ольха | Не>10 |

| Для склеивания фанеры ФСФ | Фенолформальдегидные смолы | Береза, ольха | Не>12 |

| Для склеивания фанеры ФСФ | Ф/ф смолы ЦНИИФ и водостойкая | Береза, ольха | Не>7 |

| Для склеивания фанеры ФК, ФСФ, ФБА | Карбомидные, ф/ф смолы (с-35) | Сосна, лиственница | Не>8 |

Определение влажности осуществляется весовым или косвенным методом. Созданы приборы для непрерывного измерения влажности, точность весового метода ± 0,2%, косвенных (влагомерами) ± (1-2)%.

Дата: 2019-02-02, просмотров: 423.