Элементы трансмиссии работают в условиях высоких ударных и вибрационных нагрузок в широком диапазоне температур при повышенной влажности и значительном содержании абразивных частиц в окружающей среде. В зависимости от конструкции влияние трансмиссии на надежность машины в целом изменяется в широких пределах. В лучшем случае доля отказов элементов трансмиссии составляет около 30 % общего числа отказов машины, а в отдельных случаях достигает 67 % . Отказы трансмиссии автогрейдера, например, распределяются по элементам следующим образом: сцепление — 43 %, коробка передач — 35 %; карданная передача — 16 %, редуктор заднего моста — 6 %.

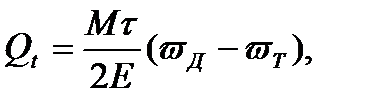

Наиболее характерными элементами трансмиссии СДМ являются: муфты сцепления, тормозные устройства, шестеренчатые редукторы и приводы управления. Поэтому влияние режима работы на долговечность трансмиссии удобно рассмотреть применительно к каждому из перечисленных элементов. Основными рабочими элементами муфт сцепления являются фрикционные диски, которые работают в широком диапазоне температур. Температура деталей муфт иногда доходит до 150 °С, а поверхностей дисков трения — 350— 400 °С. Столь высокие температуры способствуют буксованию дисков и их интенсивному изнашиванию (рис. 4.9). Поэтому долговечность дисков трения во многом определяется действиями оператора и зависит от качества регулировки, технического состояния механизма и других факторов.

Процесс теплообразования при трении дисков муфты сцепления приближенно может быть описан .выражением

где QT — количество теплоты, выделяющейся при буксовании; М — момент, передаваемый муфтой; т — время буксования; ωД, ωт — угловая скорость соответственно ведущих и ведомых деталей; Е — механический эквивалент теплоты.

Как видно из формулы, количество теплоты и степень нагрева поверхностей дисков зависят от продолжительности буксования и угловых скоростей ведущих и ведомых дисков. Наиболее тяжелые условия при трогании с места.

Рис.4.9- Зависимость скорости изнашивания фрикционных дисков от температуры их поверхности:1-металлокерамические накладки; 2- вальцованная лента; 3- кулачковая основа.

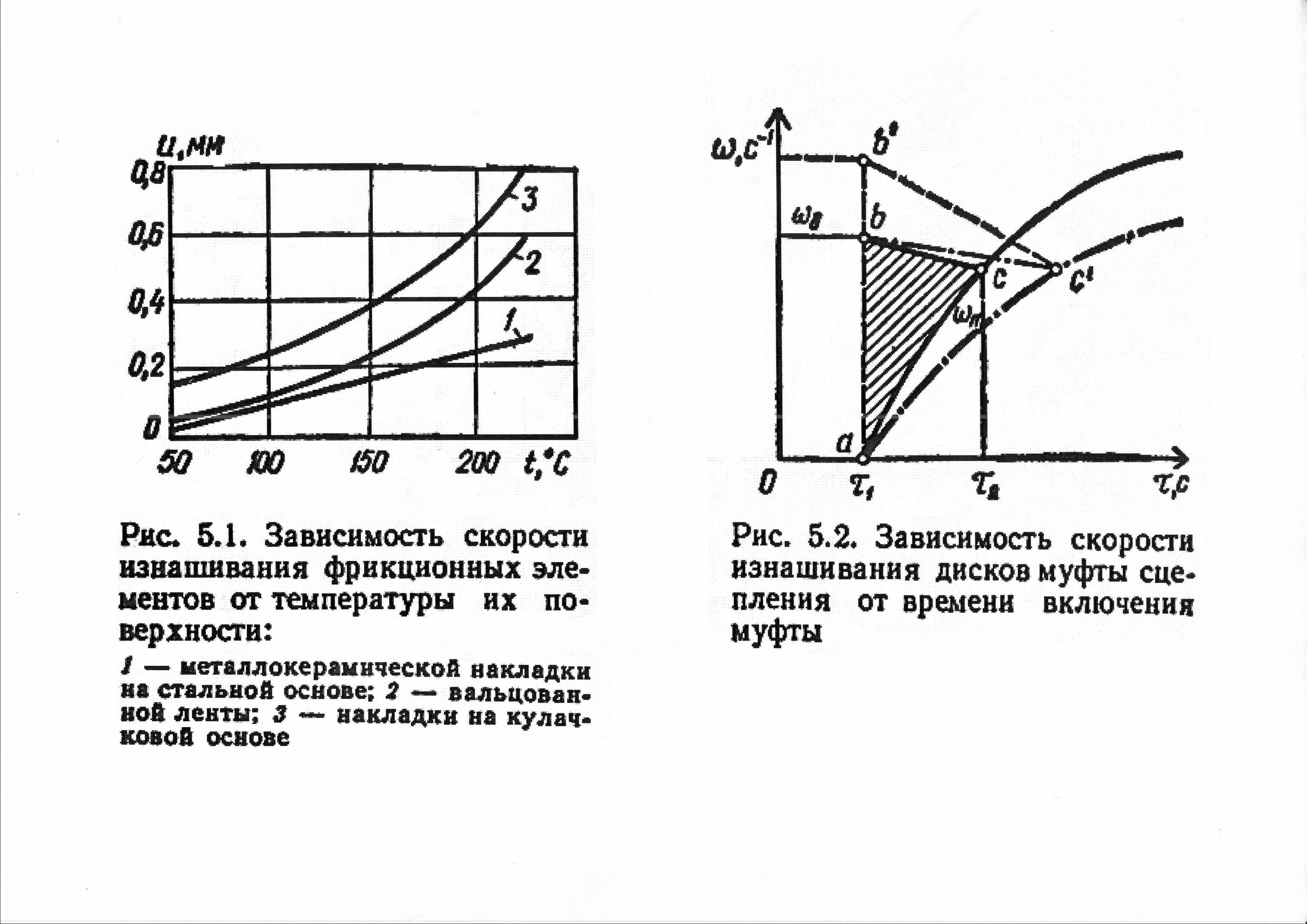

Рис.5.0- Зависимость скорости изнашивания дисков муфты сцепления от времени включения муфты.

Условия работы дисков трения характеризуются двумя периодами (рис. 5.0). Вначале на участке 0 — τ1 диски трения сближаются. В этот момент ωД = const, а ωТ = 0. На участке τ1 — τ2 машина трогается с места. После соприкосновения дисков (точка а) угловая скорость ведущих дисков уменьшается, а ведомых увеличивается. В точке τ2 скорости выравниваются. Этот период характеризуется пробуксовыванием дисков и выделением большого количества теплоты. Пробуксовывание дисков постепенно выравнивается (точка с). Площадь треугольника abc зависит от угловых скоростей ωД и ωТ и времени τ1 и τ2, т. е. от параметров, определяющих количество теплоты при буксовании дисков. Чем меньше разности времени буксования τ2, — τ1 и скоростей ωД — ωТ, тем ниже температура поверхностей дисков и тем меньше их износ.

Вариант, когда продолжительность буксования дисков увеличена, показан на рис. 5.0 штриховой линией.

При резком отпускании педали сцепления вращающий момент на ведомом валу муфты может значительно превысить теоретические значения момента двигателя за счет кинетической энергии вращающихся масс. Динамические нагрузки, возникающие при этом, часто ведут к разрушению рабочих поверхностей фрикционных дисков, что отрицательно сказывается на долговечности муфты сцепления.

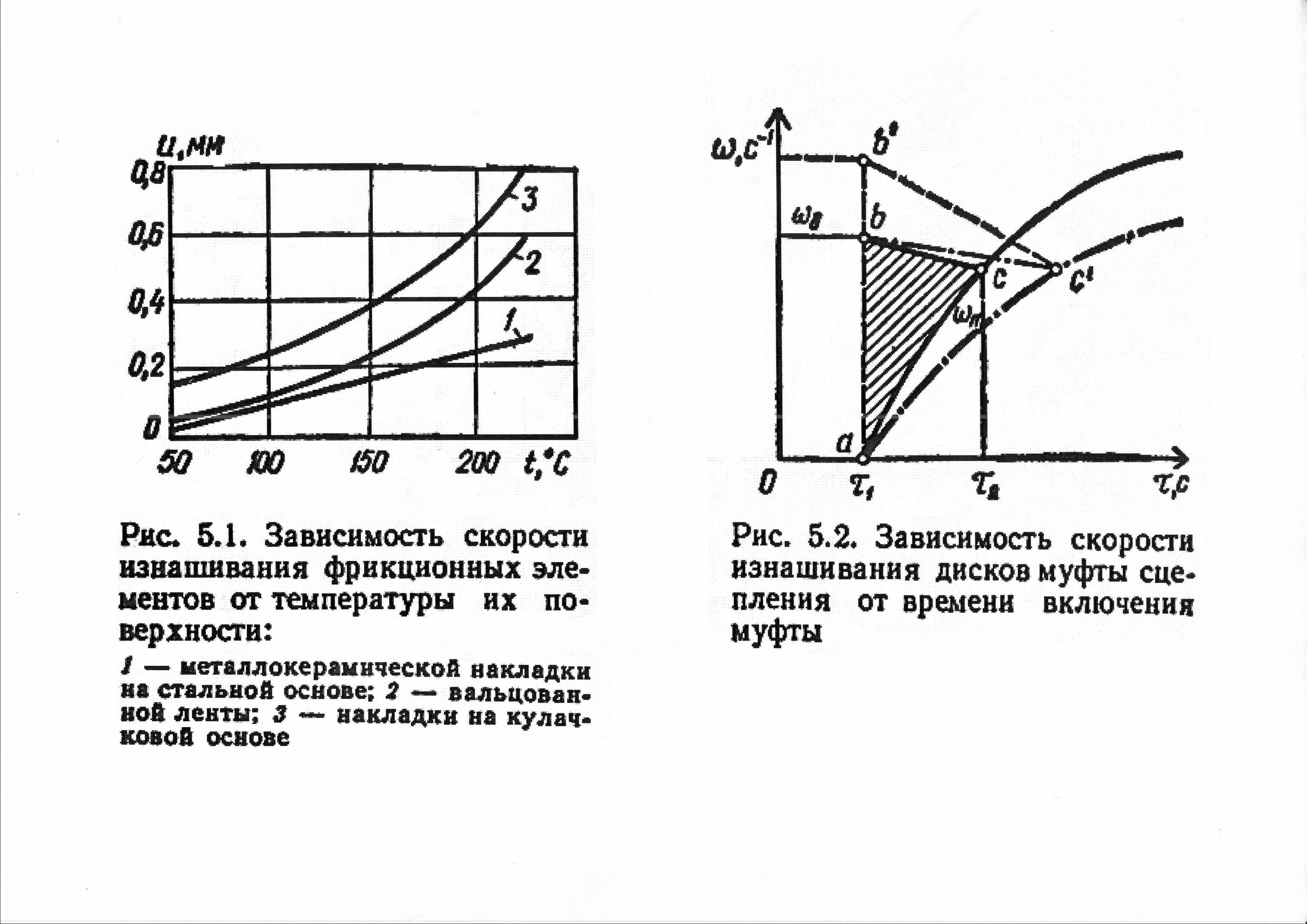

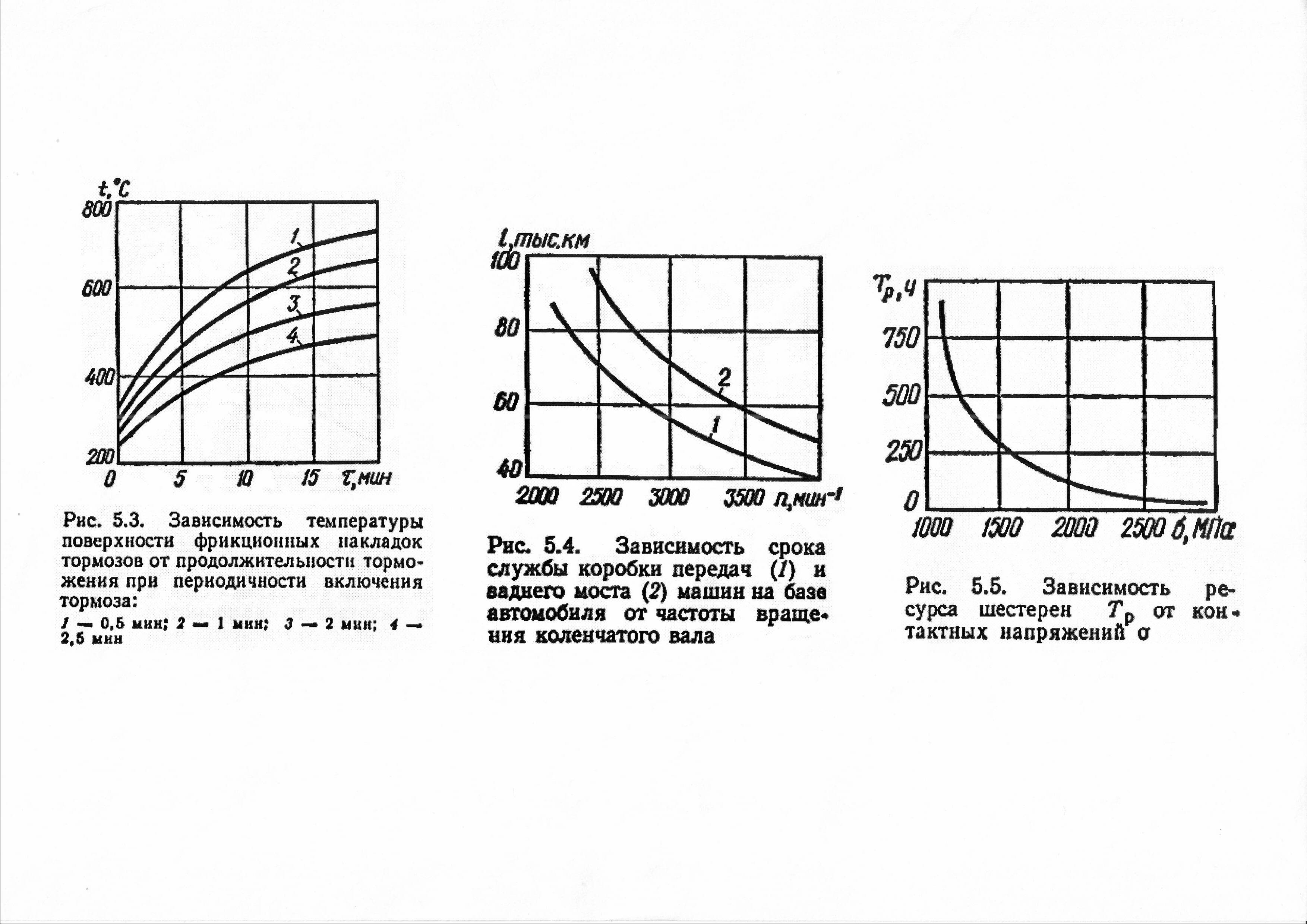

Работа тормозных устройств, как и муфт, сопровождается интенсивным изнашиванием фрикционных элементов со скоростью 25—125 мкм/ч. В результате этого ресурс таких деталей, как тормозные накладки и ленты, составляет 1000—2000 ч, в зависимости от удельной нагрузки, скорости относительного перемещения деталей, температуры их поверхностей, частоты и продолжительности включения. Температуру поверхностей следует рассматривать как функцию частоты и продолжительности включения (рис. 5.1). При частых и продолжительных включениях тормоза происходит интенсивный нагрев фрикционных накладок до 300, а иногда и до 700 °С, в результате чего снижается коэффициент трения и увеличивается скорость изнашивания элементов.

Рис.5.1- Зависимость температуры поверхности фрикционных накладок тормозов от продолжительности торможения при периодичности включения тормоза: 1-0,5 мин; 2-1 мин; 3-2 мин; 4- 2,5 мин.

Условия работы редукторов СДМ характеризуются высокими нагрузками и широкими диапазонами изменения нагрузочных и скоростных режимов.

Интенсивность изнашивания редукторов зависит от следующих эксплуатационных факторов: скоростного, нагрузочного, температурного режимов работы, а также от количества смазочного материала и наличия абразивных частиц в окружающей среде.

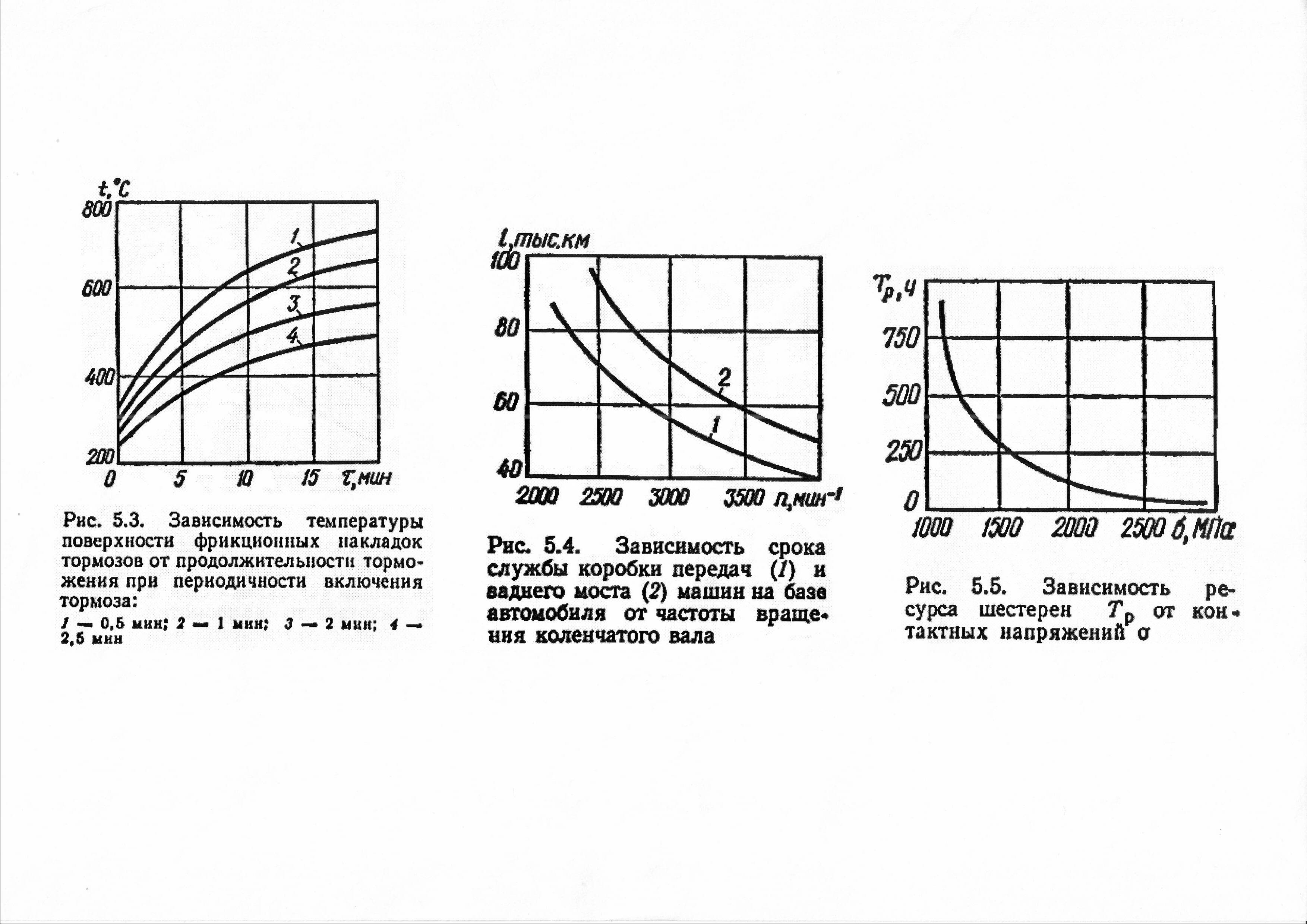

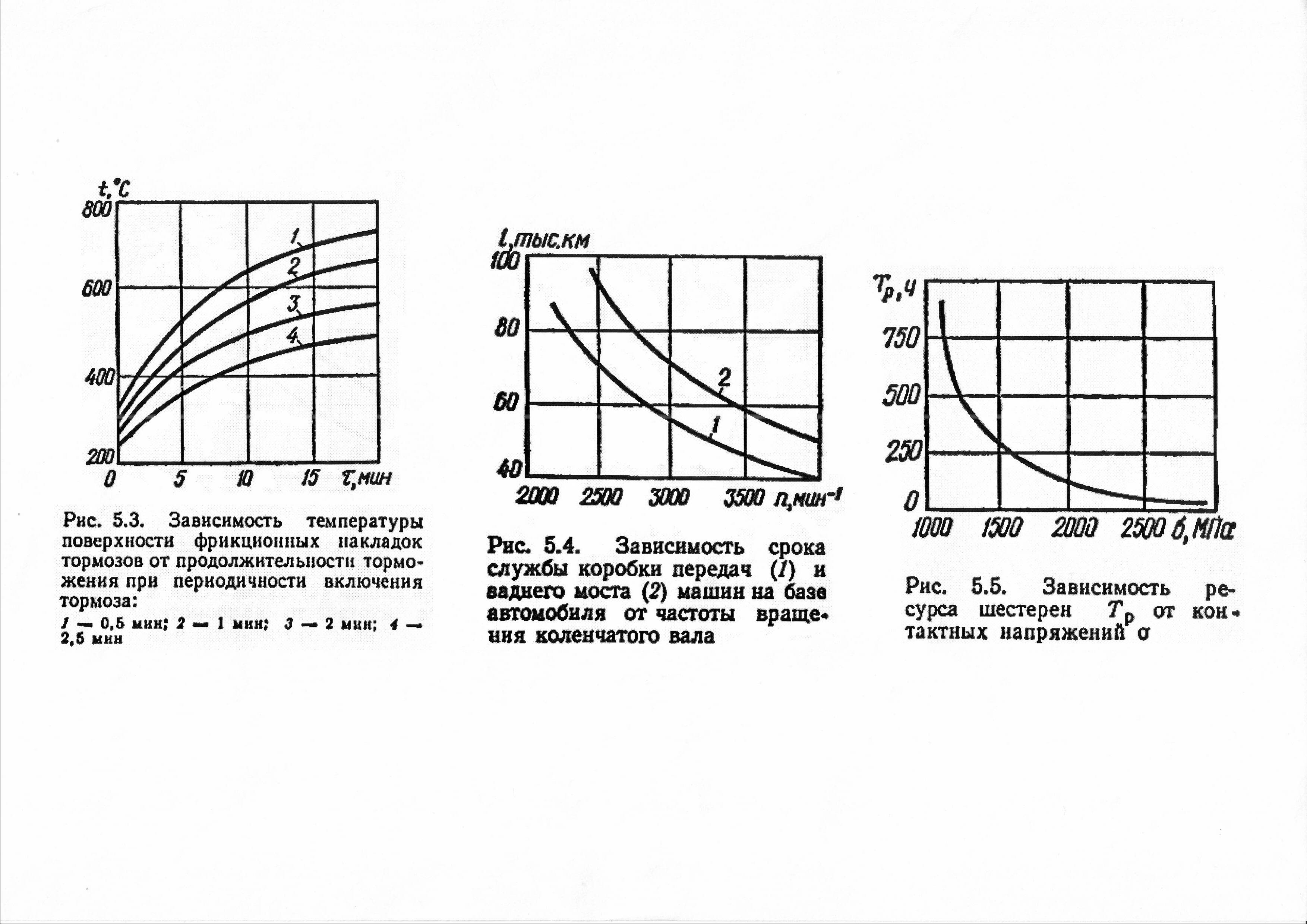

Зависимость срока службы коробки передач и заднего моста от частоты вращения коленчатого вала представлена на рис. 5.2.

Рис.5.2- Зависимость срока службы коробки передач (1) и заднего моста (2) автогудронатора от частоты вращения коленчатого вала.

Влияние нагрузки на долговечность редукторов можно представить по зависимости ресурса шестерни от контактных напряжений в зацеплении (рис. 5.3).

Рис.5.3- Зависимость ресурса шестерен Тр от контактных напряжений σ

Одним из основных факторов, определяющих контактные напряжения в зацеплении, является качество сборки механизма. Косвенной характеристикой контактных напряжений могут служить размеры пятен контакта зубьев.

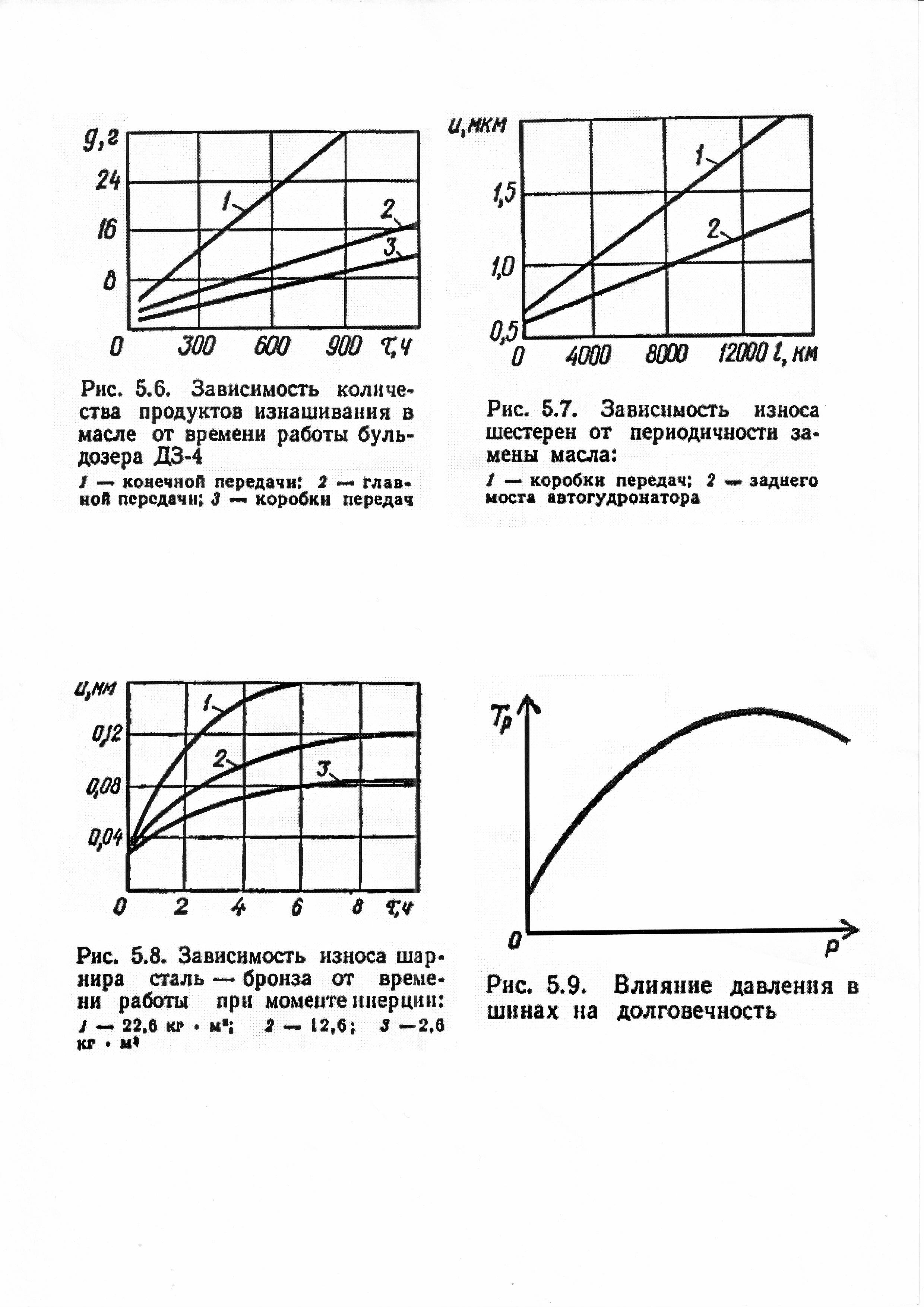

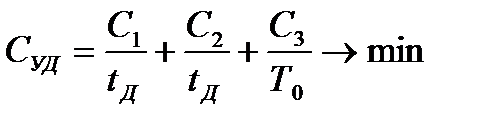

Большое влияние на долговечность зубчатых передач оказывает качество и состояние смазочных материалов, параметры которых изменяются в процессе эксплуатации из-за окисления и загрязнения продуктами изнашивания и абразивными частицами окружающей среды. Характер изменения содержания продуктов изнашивания в масле в процессе работы редуктора бульдозера ДЗ-4 приведен на рис. 5.4.

Зависимость износа шестерен от периодичности замены масла приведена на рис. 5.5. Однако при определении оптимальной периодичности замены масла следует учитывать удельные затраты на проведение смазочных и ремонтных работ. Рациональная периодичность замены масла соответствует минимуму приведенных затрат.

Рис.5.4- Зависимость количества продуктов изнашивания в масле от времени работы бульдозера ДЗ-4

Рис.5.5- Зависимость износа шестерен автогудронатора от периодичности замены масла: 1- коробка передач; 2- задний мост

Удельные затраты на проведение смазочных и ремонтных работ можно определить по формуле

где C1, С2, С3 — затраты соответственно на доливку, замену масла и устранение отказов и неисправностей; То — наработка на отказ; tд и t3 — периодичность соответственно доливки и замены масла. При этом необходимо учитывать отказы только тех деталей, которые зависят от режима и качества смазочных масел и не зависят от других факторов.

Условия работы приводов управления характеризуются высокими статическими и динамическими нагрузками, вибрацией и наличием абразива на трущихся поверхностях. В современных конструкциях СДМ применяются механическая, пневматическая, гидравлическая и комбинированная системы управления.

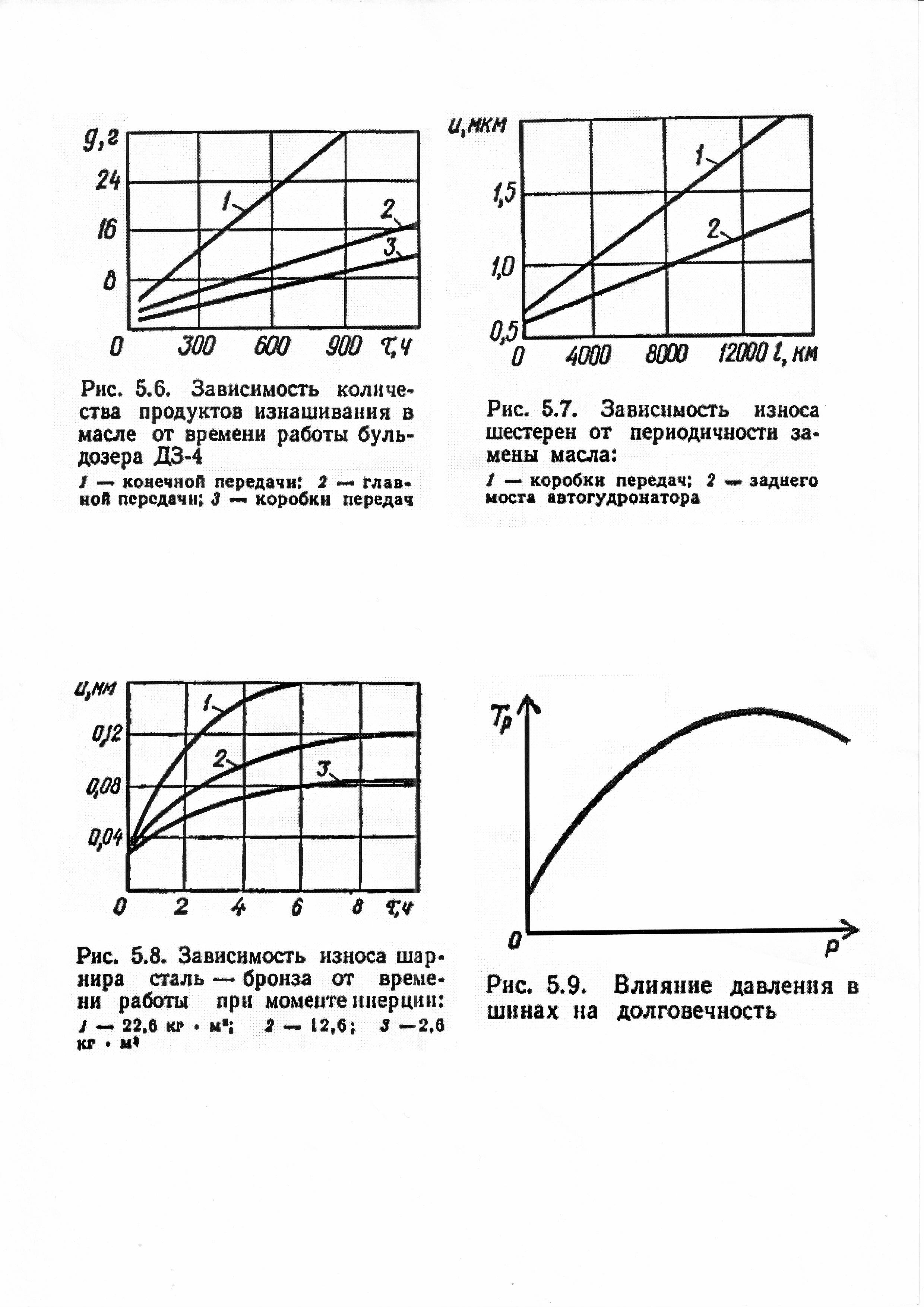

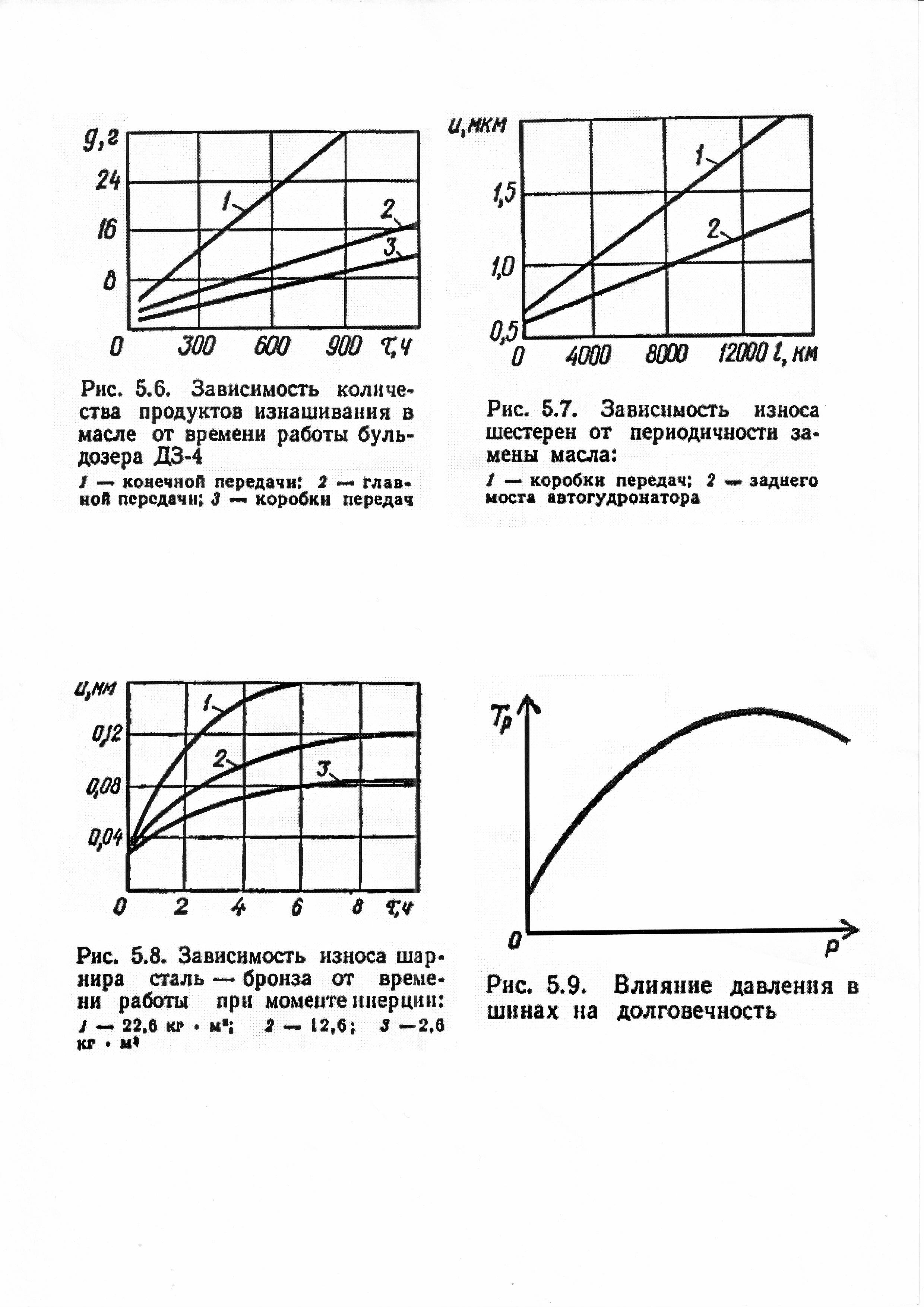

Ресурс механического привода определяется главным образом износостойкостью шарнирных соединений. Долговечность шарнирных соединений, в свою очередь, зависит от твердости абразивных частиц и их количества', а также от размеров и характера динамических нагрузок.

Характер изменения зазора в шарнирной паре сталь - бронза во времени показан на рис. 5.6. Как видно из графика, в период приработки (4—б ч) наблюдается интенсивное изнашивание, которое зависит от твердости и крупности абразивных частиц.

На основании графика можно сделать вывод, что эффективным средством увеличения долговечности механических приводов в эксплуатации является защита шарниров от попадания абразива.

Рис.5.6- Зависимость износа шарнира сталь-бронза от времени работы при моменте инерции: 1-22,6 кг.м2; 2-12,6 кг.м2; 3- 2,6 кг.м2

Дата: 2019-02-02, просмотров: 639.