Наиболее характерные виды повреждений, возникающие в результате взаимодействия двух поверхностей, известны из курса «Детали машин».

Если нет относительного перемещения поверхностей, то это, как правило, вызывает их смятие (пластическую деформацию). Смятию подвергаются шпоночные и зубчатые соединения, упоры и штифты, оси цепных передач, резьбовые соединения и другие детали машин.

Относительное перемещение поверхностей вызывает их износ, сопровождающийся пластической деформацией.

При малых относительных перемещениях деталей наблюдается сложное явление, называемое фреттинг-коррозией.

Качение без скольжения (обкатка) двух тел, как правило, вызывает усталость поверхностных слоев, а при недостаточной твердости металлов, кроме того,— смятие.

При относительном скольжении и больших контактных нагрузках наблюдаются абразивное изнашивание и усталость, а иногда и смятие. Следует иметь в виду, что при изнашивании также происходят межмолекулярные взаимодействия (адгезия, когезия), эрозия и другие физико-химические процессы, которые протекают каждый раз по-разному, приобретая специфические черты.

Таким образом, каждому виду взаимодействия поверхностей соответствует наиболее характерный вид повреждения. Исходя из приведенной классификации и явлений, протекающих при взаимодействии трущихся поверхностей, рассмотрим наиболее характерные виды изнашивания типичных деталей СДМ.

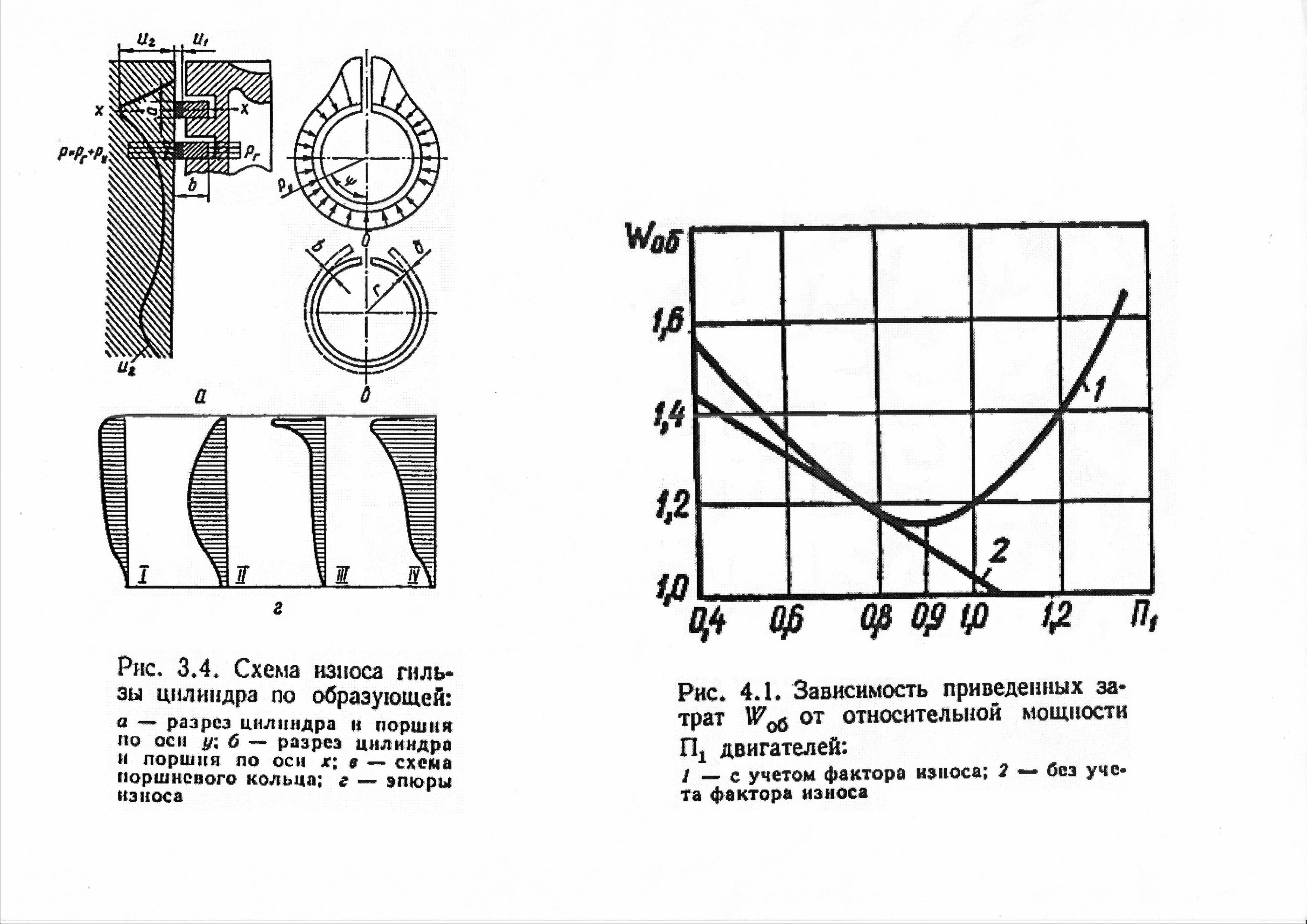

Детали цилиндро-поршневой группы (цилиндр, поршень, кольца) работают в условиях высоких, часто изменяющихся нагрузок, скоростей й температур. Для работы этих деталей характерна граничная смазка, присутствие абразивных и коррозийно-активных веществ. При этом процесс протекает с разрывом или отсутствием масляной пленки.

Износ стенок является результатом механического изнашивания (преимущественно абразивного) и коррозийно-механического.

Абразивное изнашивание происходит главным образом из-за попадания в двигатель частиц пыли и продуктов разрушения оксидной пленки, которая на 60—80 % состоит из оксида кремния SiO2, по твердости превосходящего многие-металлы. Количество пыли, проникающей к трущимся парам, зависит от качества фильтрации воздуха, топлива и масла. Исследованием установлено, что 1 г пыли, попавшей в цилиндр двигателя, изнашивает его в диаметре на 10 мкм.

При работе холодного двигателя абразивное изнашивание обусловливается и продуктами оксидной пленки, поскольку продукты ее разрушения, как правило, тверже исходного металла.

Эллипсоидный характер износа цилиндра обуславливается воздействием боковой составляющей силы давления газов , смывом смазочного материала со стороны впрыска топлива и неодинаковой интенсивностью охлаждения.

Износ поверхности цилиндра в разных сечениях при эксплуатации не одинаков и может быть пояснен следующими эпюрами износа (см. рис.4.2).

Эпюра износаI характеризует умеренный износ за счет эрозийного изнашивания верхней части в сочетании с незначительным абразивным изнашиванием, почти равномерным по высотецилиндра. Условия эксплуатации: благоприятный тепловой режим,чистая смазка и хорошая фильтрация воздуха.

Эпюра износа II характеризует незначительный износ верхней части цилиндра с его преобладанием абразивного характера в средней части. Условия эксплуатации: благоприятный тепловой режим, но сильное загрязнение смазочного материала.

Эпюра износа III характеризует резко выраженный износ верхней части цилиндра при незначительном износе остальной части. Условия эксплуатации: неблагоприятный тепловой режим, недостаточно смазки верхней части цилиндра, попадание пыли через всасывающий тракт.

Эпюра износа IV возникает при значительном времени эксплуатации ДВС с параметрами эпюры III .

Рис. 4.2- Схема износа гильзы цилиндра по образующей: а -разрез цилиндра и поршня по оси у; б- разрез цилиндра и поршня по оси x ; в- схема поршневого кольца; г- эпюры износа.

5.5. Допустимые отклонения мощности двигателя в эксплуатации

Исследованием установлено , что при эксплуатации машин двигатели нередко работают как с неполным использованием мощности вследствие заниженной подачи топлива, так и в форсированных режимах при завышенной подаче топлива по отношению к установленной заводом-изготовителем.

Отклонение топливоподачи от установленных значений приводит к изменению показателей рабочего цикла и мощности двигателя. Снижение мощности двигателя при эксплуатации может быть обусловлено и другими причинами: состоянием механизма газораспределения, системы воздухоподачи и др.

Как при завышении, так и при занижении мощности значительно возрастают условная удельная скорость изнашивания двигателя ууд, т. е. скорость его изнашивания, отнесенная к Ne , а также удельный расход топлива. Причем при отклонении мощности двигателя от номинального значения в сторону увеличения относительная условная удельная скорость изнашивания возрастает более резко, чем удельный относительный расход топлива. Так, при повышении мощности на 10 % выше номинальной относительная удельная скорость изнашивания ууд/уУд.н, по данным Н. С. Ждановского, возрастает на 35 %, а относительный удельный расход топлива gjgea — на 8 %. Но поскольку интенсивность изнашивания находится всегда в скрытой форме, то этот фактор в эксплуатационных условиях, как правило, не учитывается. Поэтому следует помнить, что при форсированном изнашивании ресурс двигателей до первого капитального ремонта

значительно сокращается, а расходы на поддержание его в работоспособном состоянии возрастают почти вдвое по сравнению с эксплуатацией двигателя в нормальных условиях.

В литературе приводятся различные допустимые отклонения мощности двигателя, как в сторону увеличения, так и в сторону уменьшения от номинального значения, однако эти отклонения, как правило, не имеют экономического обоснования. Так, в технологии технического обслуживания тракторов указывается, что фактическая мощность двигателей не должна быть ниже номинальной или превышать ее более чем на 8 %.

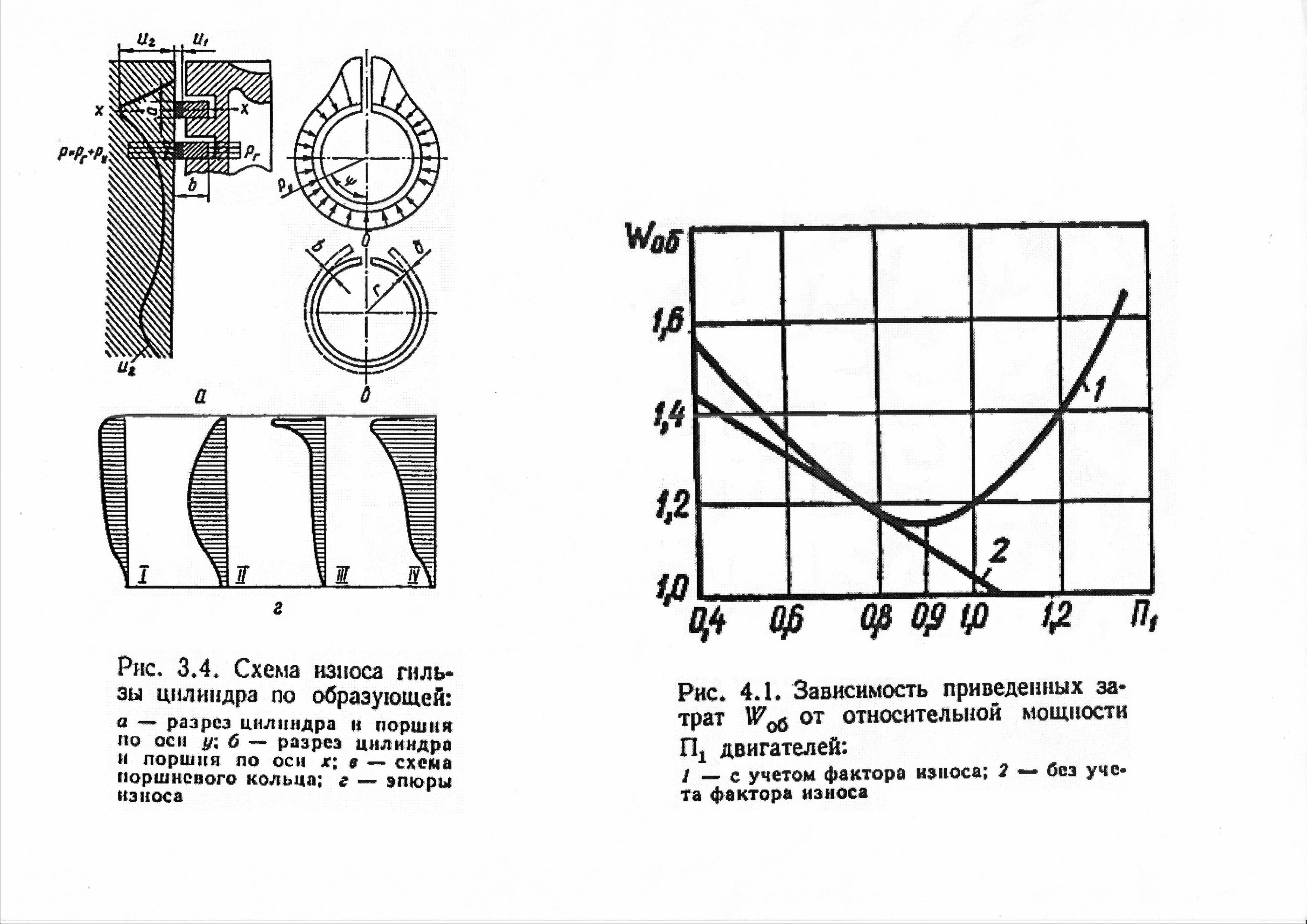

Предельно допустимое снижение мощности рекомендуется устанавливать по минимально допустимому снижению производительности машины, а точнее — в зависимости от обобщенных приведенных затрат Woe = СОб/СОб.н, где Соб и Соб.н — фактические и номинальные приведенные обобщенные затраты.

Приведенные затраты включают расходы на эксплуатационные материалы и запасные части, заработную плату, а также амортизационные отчисления. При этом безразмерный коэффициент Wo 6 рассматривается как функциональная зависимость относительной эффективной мощности П1 = N е / N ен и относительной условной скорости изнашивания П2 = υуд /υуд.н

Wo 6 = f (П t П2).

Предложенная математическая модель (рис. 4.3) оценки приведенных затрат с учетом фактора износа позволяет определить предельное состояние двигателя по допустимым отклонениям мощности от номинального значения.

Анализ графика Wo б показывает, что он имеет минимум в диапазоне 0,9 П1. При одинаковом отклонении мощности от номинального значения (в сторону увеличения и в сторону уменьшения) повышение приведенных затрат по отношению к их минимальному значению AWoc , = Woe—WWmin будет разным. Более резкое возрастание W 0 б наблюдается при отклонении мощности от номинального значения в сторону увеличения. При этом повышение мощности ведет к резкому увеличению приведенных затрат, что недопустимо.

Рис. 4.3- Зависимость приведенных затрат от относительной мощности двигателей: 1- с учетом фактора износа; 2- без учета фактора износа.

С уменьшением мощности приведенные затраты сначала уменьшаются, а затем резко возрастают. Предел понижения мощности следует ограничивать условием равенства приведенных затрат в номинальном режиме и в режиме пониженной мощности. Исходя из этого, допустимое снижение мощности дизеля без наддува считается равным 10 %, а с наддувом — 18 %. Для учета влияния на приведенные затраты износа, вызванного другими факторами (отклонениями регулировок топливной аппаратуры — угла опережения подачи топлива, давления затяжки пружины форсунки и др.), при установлении нижнего допустимого предела мощности вводится поправочный коэффициент, равный 0,7. Тогда снижение мощности будет для дизелей без наддува 7 %, с наддувом — 13 %. Таким образом, уменьшением мощности до 93 % для двигателей без наддува и до 87 % и ниже для двигателей с наддувом, а также увеличение мощности на 3—5 % выше номинального значения с учетом заводских допусков на настройку следует рассматривать как отказ дизеля.

Дата: 2019-02-02, просмотров: 366.