К основным технологическим параметрам процесса относятся:

-вид защитного газа и способ защиты сварочной ванны.

- род, полярность и величина сварочного тока; -длина дуги; -размер и форма торца вольфрамового электрода; -вид защитного газа и способ защиты сварочной ванны.

Вид защитного газа и способ защиты сварочной ванны

В качестве защитных газов при аргонно-дуговой сварке неплавящимся электродом применяют инертные газы и их смеси (Табл.2.1 ). Защитный газ выбирают с учетом способа сварки, свойств свариваемого металла, а также требований, предъявляемых к сварным швам.

Инертными называют газы, не способные к химическим реакциям и практически не растворимые в металлах. Поэтому их применяют при сварке химически активных металлов и сплавов на их основе (алюминий, алюминиевые и магниевые сплавы, легированные стали различных марок). При сварке используются такие инертные газы как аргон (Ar), гелий (He) и их смеси.

Таблица 2.1 - Физические свойства защитных газов

| Газ | Плотность кг/м3 | Теплоемкость, Дж/г oС | Теплопроводность, вт/м oС | Энергия диссоциации, эВ | Потенциал ионизации, В | Сечение столкновения, м2 |

| Ar | 1,783 | 0,524 | 0,19 | не диссоц. | 15,76 | 2,5∙10-20 |

| He | 0,178 | 5,242 | 1,66 | не диссоц. | 24,58 | 10∙10-20 |

Аргон - наиболее применяемый газ. Тяжелее воздуха и не образует с ним взрывчатых смесей. Промышленность выпускает аргон трех сортов, поставляемых в газообразном состоянии. По ГОСТ 10157-79 газообразный аргон

А) Аргон высшего сорта (не менее 99,99 % Аг) предназначен для сварки активных и редких металлов и их сплавов (титана, циркония, молибдена и др.), а также особо ответственных изделий из высоколегированных сталей.

Б) Аргон 1-го сорта (не менее 99,98 % Аг) сваривают изделия из алюми-ниевых и магниевых сплавов.

В) Аргон 2-го сорта (не менее 99,95 % Аг) используют для сварки чистого алюминия, жаропрочных сплавов, коррозионно стойких и конструкционных сталей.

Гелий - бесцветный, неядовитый, негорючий и невзрывоопасный газ. Значительно легче воздуха и аргона, что понижает эффективность защиту сварочной ванны при сварке в нижнем положении, но способствует лучшей защите при сварке в потолочном положении. Гелий используется реже, чем аргон, из-за дефицитности и высокой стоимости. Однако, из-за высокого потенциала ионизации, при одном и том же значении тока дуга в гелии выделяет в 1,5-2 раза больше энергии, чем в аргоне. Это способствует более глубокому проплавлению металла и значительно повышает скорость сварки. Гелий для сварки поставляется по ТУ51-689-75 двух сортов: высокой чистоты (99,98 % Не) и технический (99,8 % Не).Применяют его в основном при сварке химически чистых и активных материалов и сплавов, а также сплавов на основе алюминия и магния. Часто используются смеси аргона и гелия, причем оптимальным составом считается смесь, содержащая 35-40% аргона и 60-65% гелия. В смеси в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность горения дуги, гелий – высокую степень проплавления.

Главная цель подачи инертного газа состоит в осуществлении защиты металлов от воздействия на них кислорода воздуха. Защитные газы, которые подаются через сопло, вытесняют воздух и защищают, таким образом, сварочную ванну и электрод.

Широкий диапазон используемых защитных газов, обладающих значительно различающимися теплофизическими свойствами, обусловливает большие технологические возможности этого способа как в отношении свариваемых металлов (практически всех), так и их толщин (от 0,1 мм до десятков миллиметров). Свойства защитных газов оказывают большое влияние на технологические свойства дуги и форму швов. Если попробовать сваривать деталь без аргона - алюминий попросту начнет гореть, трещать и покрываться мерзкой коркой.

Данный способ сварки активно используют при изготовлении конструкций из легких металлов и тугоплавких сплавов, а также в аргонодуговой сварке сталей. В последнем случае эффективно смешивание аргона с другими горючими газами (углекислым с кислородом). В данной смеси электрическая дуга обладает лучшими технологическими качествами, обеспечивающими ее устойчивое горение с должным формированием шва.

Для улучшения борьбы с пористостью к аргону иногда добавляют кислород в количестве 3–5%. При этом защита металла становится более активной. Чистый аргон не защищает металл от загрязнений, влаги и других включений, попавших в зону сварки из свариваемых кромок или присадочного металла. Кислород же, вступая в химические реакции с вредными примесями, обеспечивает их выгорание или превращение в соединения, всплывающие на поверхность сварочной ванны. Это предотвращает пористость.

В отдельных случаях бывает целесообразна замена аргона на гелий. Однако по сравнению с аргоном гелий имеет более высокий потенциал ионизации и большую теплопроводность. Поэтому дуга в гелии более “мягкая”. При равных условиях дуга в гелии имеет более высокое напряжение, а образующийся шов имеет меньшую глубину проплавления и большую ширину. Кроме того, гелий легче воздуха и аргона, что требует для хорошей защиты зоны сварки повышенного его расхода (1,5-3 раза). Гелий имеет более высокую стоимость . В связи с этим гелий целесообразно использовать при сварке тонколистового металла.

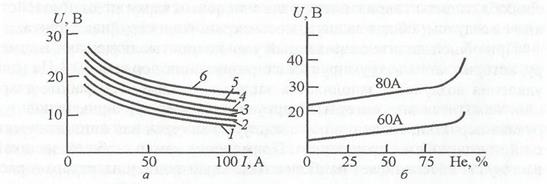

Аргон, и особенно гелий, обладая высокими потенциалами ионизации, затрудняют первоначальное возбуждение дуги. Однако напряженность поля в столбе дуги и инертных газах имеет сравнительно низкое значение (10-24 В/см), и поэтому дуговой разряд в этих газах отличается высокой стабильностью. Статические характеристики такой дуги в аргоне и его смеси с гелием имеют вид, представленный на рисунке 2.2.

Рис.2.2. Вольт-амперная характеристика вольфрамовых дуг длиной, мм:

1-1,5; 2-2,5; 3-5; 4-10; 5-18; 6-25, горящих в аргоне (а) и смеси аргона и гелия (б)

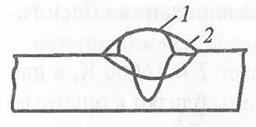

Напряжение дуги, горящей в гелии, в 1,5-2 раза выше, чем в аргоне. Поэтому при одинаковом токе дуга в гелии обладает большей тепловой мощностью. Она и менее концентрирована, обеспечивает более равномерную форму проплавления, чем дуга в аргоне. Последняя обеспечивает большую глубину проплавления в центре (см. рисунок 2.3). В производстве сварных конструкций применяются три основных способа защиты свариваемого узла или зоны сварки от взаимодействия с воздухом: общая защита, местная защита и струйная защита.

Рис. 2.3. Изменение формы проплавления в зависимости от вида защитного газа: 1-аргон; 2-гелий

При общей защите свариваемый узел полностью помещают в камеру, которая затем вакуумируется до разряжения порядка 10-2 Па (для удаления воздуха) и заполняется защитным газом. При работе сварщик находится вне камеры. Сварку выполняют вручную, используя рукава-перчатки, соединенные с корпусом камеры, или автоматически с дистанционным управлением. Применение камер с общей защитой всего узла обеспечивает наиболее надежную защиту нагретого и расплавленного металла от взаимодействия с воздухом. Основные недостатки этих камер – ограничен-ный объем и относительная сложность эксплуатации.

Для изготовления крупногабаритных конструкций применяются обитаемые камеры с инертной атмосферой. В этом случае сварщик находится внутри камеры в специальном скафандре.

В опытном или единичном производстве применение камер с общей защитой, и тем более обитаемых, нецелесообразно из экономических соображений. В этих случаях для защиты металла шва и околошовной зоны применяют местные защитные камеры, которые устанавливают на свариваемые узлы с обеспечением герметичности разъемов при перемещении заготовок.

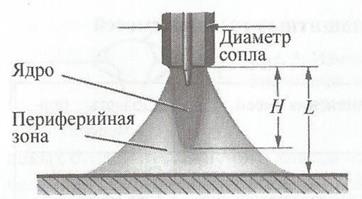

Наиболее широко в сварочном производстве используется струйная защита, при которой инертные газы подают в зону сварки для оттеснения воздуха от нагретого и расплавленного металла. Как правило, вытекающая из сопла горелки сплошная струя защитного газа симметрична оси электрода.

Выходящая из сопла горелки струя защитного газа смешивается с окружающим его воздухом, в результате чего зона чистого защитного газа Исходного состава (ядро) представляет сужающийся конус, к которому примыкает периферийная зона с промежуточным составом газа аргон-воздух (рис.2.4). Защита надёжна только в пределах ядра потока. Расстояние между торцом сопла горелки и свариваемой деталью должно составлять 7-15 мм. Наклон горелки углом вперед улучшает защиту сварки, но при больших углах наклона горелки и повышенных скоростях истечения защитного газа возникает подсос воздуха в зону сварки. Истечение газа по всему сечению сопла должно быть равномерным. Для этого внутри горелки устанавливают линзы, поддерживающие ламинарный поток.

Рис.2.4. Истечение защитного газа из сопла горелки. H-длина ядра потокаL-расстояние от сопла

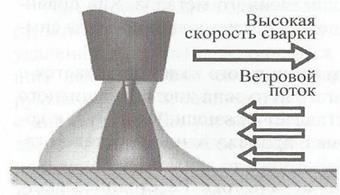

При ветре или сквозняке (рис.2. 5) эффективность защиты определяется жѐсткостью струи газа и еѐ размером. Жѐсткость струи зависит от рода газа и растѐт с увеличением скорости его истечения. Поэтому при увеличении диаметра сопла необходимо одновременно повышать расход газа.

Рис.2.5. Нарушение газовой защиты

Для улучшения защиты при сварке на ветру и на повышенных скоростях увеличивают расход газа и диаметр сопла, а также приблизить горелку к детали. Для ограждения от ветра зону сварки закрывают малогабаритными экранами, укреплёнными на детали, или переносными укрытиями.

Неплавящиеся электроды, используемые при аргонодуговой сварке

Неплавящиеся электроды служат только для поддержания горения дуги. Они являются источниками заряженных частиц - электронов в дуговом промежутке. Плотность тока термоэлектронной эмиссии с катода резко возрастает с увеличением его температуры (закон Ричардсона-Дешмана).

Для изготовления неплавящегося электрода используется обычно вольфрам с легирующими добавками, увеличивающими его эмиссионную стойкость, а также способность и стойкость к окислению. В качестве неплавящегося также используют угольный (графитовый) электрод.

Вольфрам является исключительно тугоплавким металлом. Плавление его начинается при 3410°С, а кипение — при 5900°С. Уникальность данного металла в том, что даже раскаленный докрасна, он также тверд. Во время сварки требуется ничтожно малое количество вольфрама (на 1 метр сварного шва — сотые доли грамма).

Нагретый вольфрам энергично взаимодействует с кислородом и окисляется, превращаясь в порошок. Поэтому электроды из вольфрама нельзя применять при сварке на воздухе или другой окислительной среде (например, в углекислом газе). Они применимы только для сварки в инертных газах. Кроме того, существенным недостатком электродов из технически чистого вольфрама является невысокая стойкость их торцев при сварке. Повышение стойкости электрода против оплавления торца, уменьшение количества вольфрамовых включений в шве, стабилизация дугового разряда достигаются добавкой в порошок вольфрама перед прессованием 1,5-2 % оксидов лантана (La2О3) или иттрия (Y2O3) и тантала (Та). Электроды, изготовленные из такого материала, называют лантанированнымиили иттрированнымисоответственно. Неплавящиеся вольфрамовые электроды для дуговой сварки в защитных газах изготавливаются 4-х типов (согласно ГОСТ 23949-80): ЭВЧ – чистый вольфрам без специальных добавок;

ЭВЛ – вольфрам с добавкой окиси лантана (1,1 – 1,4%);

ЭВИ – вольфрам с добавкой окиси иттрия (1,5 – 3,5%);

ЭВТ – вольфрам с добавкой двуокиси тория (1,5 – 2%). Диаметр вольфрамового электрода выбирают в зависимости от его марки, величины и рода сварочного тока. Электроды ЭВЧ используют для сварки на переменном токе, а прочие для сварки на переменном и постоянном токах прямой и обратной полярности.

Таблица2.2- Вольфрамовые электроды (ГОСТ 23949-80)

| Марка | Номинальный диаметр, мм | Предельное отклонение, % | Длина, мм |

| ЭВЧ | 0,5 | ± 0,2 | Не менее 3000 в мотках |

| 1,0; 1,6; 2,0; 2,5 | ± 0,1 | 75 ±1; 150 ±1 | |

| 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 | ± 0,2 | 200± 2; 300± 2 | |

| ЭВЛ | 1,0; 1,6; 2,0; 2,5; 3,0; 4,0 | ± 0,1 | 75± 1; 150 ±1 |

| 5,0; 6,0; 8,0,10,0 | ± 0,2 | 200 ±2;300 ±2 | |

| ЭВИ-1 | 2,0;,3,0; 4,0;,5,0;6,0 | ± 0,2 | 75 ±1;150 ±1 |

| 8,0;, 10,0 | ± 0,1 | 200± 2;300 ±2 | |

| ЭВИ-2 ЭВИ-3 | 2,0; 3,0; 4,0 ;5,0; 6 ,0; 8,0; 10,0 | ± 0,15 | 75 ±1;150 ±1;200 ±2; 300 ±2 |

| ЭВТ-15 | 2,0;3,0;4,0;5,0;,6,0;,8,0;10,0 | ± 0,15 | 75 ±1;150 ±1;200 ±2; 300 ±2 |

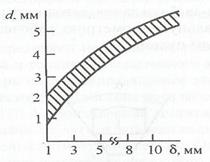

Зависимость между максимально допустимым сварочным током Iсв (А) и диаметром электрода d э (мм) при сварке на постоянном токе прямой полярности выражается формулой:

I св = 65 ∙ √ d э 3,

В таблице 2.3 приведена токовая нагрузка для различных марок и диа-метров электродов при аргонодуговой сварке по ГОСТ 23949-80 «Электроды вольфрамовые сварочные неплавящиеся».

Наилучшими сварочными характеристиками обладают иттрированные электроды ЭВИ-3, они дают возможность работать на относительно больших плотностях тока (до 50 А/мм2) при меньшем расходе вольфрама.

По внешней поверхности вольфрамового электрода после сварки можно косвенно судить о режимах сварки. Так, боковая поверхность и конец электрода при правильном выборе параметров режима сварки и размеров электрода должны сохранять исходный блестящий цвет. Матовая поверхность означает, что тепловая нагрузка на электрод превышает рекомендуемую. Если поверхность электрода после сварки приобретает синий, черный цвет или имеет зеленый налет, это означает, что расход аргона недостаточен или время продувки аргона после отключения мало.

Таблица 2.3- Состав и назначение защитных газовых смесей при сварке

| Содержа- | Маркировка | Диаметр | Длина | Допустима токовая нагрузка, А, при | |||||

| ние | прут | диаметре, мм | |||||||

| Марка | торцов | прутков, | |||||||

| добавки, | ков, | ||||||||

| прутков | мм | 2 | 3 | 4 | 5 | ||||

| % | мм | ||||||||

| ЭВЛ | 1,1-1,4 | Черный | 1,0-4,0 | 75;150 | 20 | 190 | 380 | 590 | |

| (ВЛ-10) | |||||||||

| ЭВИ-1 | 1,5-2,3 | Синий | 5,0-10,0 | 200;300 | 90 | 250 | 490 | 720 | |

| (СВИ-1) | |||||||||

| ЭВИ-2 | 2,0-3,0 | Фиолетовый | 1,4-4,0 | 75;150 | - | - | - | 900 | |

| ЭВИ-3 | 2,5-3,5 | Зеленый | - | 200;300 | 180 | 320 | 610 | - | |

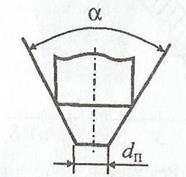

Выбрать диаметр вольфрамового электрода (что определяет и величину тока) можно по толщине свариваемых заготовок согласно зависимости, приведенной на рисунке 2.6. Заточка вольфрамового электрода, схема приведена на рисунке 7, влияет на технологические свойства дуги. При уменьшении диаметра притупления повышается концентрация теплового потока, растет давление дуги и плот-ность тока. При сварке электродом, имеющим притупление, вероятность появления непроваров из-за несоосности электрода и линии стыка снижается.

Рис.2.6. Рекомендуемые диаметры вольфрамовых электродов dв зависимости от толщины свариваемого металла

Рис.2.7. Схема заточки электрода: dп - диаметр притупления; а-угол заточки

Изменение угла заточки приводит к изменению формы и размеров столба дуги. На практике используют электроды с заточкой под углом 45-60°. При меньших углах снижается ресурс работы электрода, а при углах больше 90° возможно неустойчивое горение дуги из-за блуждания катодного пятна на торцевой поверхности. Оптимальную геометрию рабочего конца электрода определяют опытным путем.

Выбор параметров технологического процесса сварки

Сварочный ток выбирают с учетом опыта работы, заключающимся в следующем.Сварка постоянным током прямой полярности характеризуетсямаксимальной проплавляющей способностью. В диапазоне токов до 600 А доля тепловой мощности, вводимой в изделие, составляет 60—80 %, потери на нагрев вольфрамового электрода — около 5 %, а лучевые потери от столба дуги - 5-35 %.

При сварке постоянным током обратной полярности потери на нагрев неплавящегося электрода - анода - составляют около 50 % общей мощности дуги. Поэтому с энергетической точки зрения сварка током обратной полярности невыгодна. Концентрация нагрева в этом случае ниже, швы имеют меньшую глубину и большую ширину проплавления, чем при сварке на прямой полярности или переменным током. Преимуществом сварки дугой обратной полярности является эффективное разрушение оксидных пленок с обеспечением высокой чистоты поверхности сварочной ванны из-за развития катодного распыления. Это объясняется тем, что сварная поверхность бомбардируется тяжелыми положительными зарядами – ионами аргона, а выходящие с поверхности детали электроны способствуют удалению окисных плёнок. Процесс характеризуется хорошим сплавлением основного и присадочного металлов даже при некачественной подготовке поверхности изделий под сварку.

Сварка переменным током - наиболее распространенный процесс при изготовлении конструкций из алюминиевых и магниевых сплавов. Поверхность от оксидов, в этом случае, очищается в полупериоды обратной полярности. В полупериоды, когда катодное пятно находится на поверхности сварочной ванны (обратная полярность), интенсивно падает температура активного пятна в связи с отводом теплоты в массу основного металла, термоэлектронная эмиссия затрудняется. В этом случае для возбуждения дуги требуется более высокое напряжение и дуга будет гореть при большем значении напряжения, чем в предыдущий период. При сварке на малых токах в полупериоды обратной полярности возбуждения дуги может не произойти. Это резко ухудшает стабильность ее горения. Поэтому установки для сварки на переменном токе вольфрамовым электродом должны содержать устройства: стабилизаторы, импульсные возбудители, батареи конденсаторов и т.д.

Сварочный ток и скорость сварки определяют необходимое тепло и выбираются в зависимости от состава и толщины свариваемого металла. При увеличении сварочного тока скорость сварки линейно растет. Максимально возможная скорость сварки ограничена в связи с появлением подрезов. Несоответствие между сварочным током и скоростью сварки вызывает чрезмерное проплавление или непровары. При больших скоростях сварки наблюдается образование газовых полостей в швах.

Длина дуги является одним из основных параметров, влияющих на формирование шва и проплавляющую способность дуги. Она выбирается в зависимости от типа соединения, марки и толщины металла. Для сварки без присадочной проволоки длина дуги устанавливается от 0,5 до 2 мм, при использовании присадки увеличивается до 3 - 4 мм. С удлинением дуги линейно растет напряжение дуги, увеличивается ее диаметр и пятно нагрева; глубина проплавления несколько уменьшается, а ширина шва интенсивно возрастает. Оптимальная длина дуги составляет 1,5-3 мм, что соответствует напряжению на дуге 11-14 В.

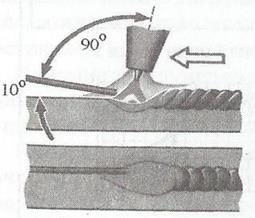

Техника сварки. При ручной сварке встык металла небольших толщин(до ~ 4 мм) обычно применяют левый способ (углом вперед). Угол между горелкой и изделием уменьшают до 60° при уменьшении толщины свариваемого материала. При сварке толстого металла применяют правый способ, а угол между горелкой и изделием, так же как и при сварке угловых соединений, равен ~ 90°. Присадочная проволока вводится после образования сварочной ванны. Для равномерного расплавления присадочную проволоку нужно держать под углом 10-15° к свариваемому изделию и не в столбе дуги, а несколько сбоку - чтобы расплавленный металл не попал на конец вольфрамового электрода (рис. 2.8.).

Рис. 2.8. Схема введения присадочного прутка в сварочную ванну

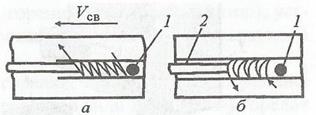

При сварке тонколистового материала присадочный пруток следует держать неподвижно, направляя его вдоль свариваемого стыка или подавать в зону сварки возвратно-поступательными движениями; при сварке толстого металла с разделкой кромок – с поступательно-поперечными, схема движения приведена на рисунке 2.9. При сварке больших толщин рекомендуется многопроходный способ заполнения разделки узкими валиками без значительных (на всю ширину разделки) поперечных колебаний.

Рис. 2.9. Схема подачи присадочного прутка в зону дуги при сварке тонколистового металла без разделки кромок (а); с разделкой кромок (б)

1- электрод; 2-присадочная проволока

Вылет конца электрода из сопла не должен превышать 3-5 мм и несколько увеличивается при сварке угловых и стыковых швов с глубокой разделкой. Длина дуги должна поддерживаться в пределах 1,5-2,5 мм. Для предупреждения провара в начале и конце шва рекомендуется применять выводные планки. Обрыв дуги следует производить с постепенным ее удлинением.

Технологическое оборудование для ручной дуговой сварки неплавящимся электродом

В состав оборудования для ручной сварки вольфрамовым электродом входят: источник сварочного тока, сварочная горелка, устройство для возбуждения сварочной дуги, аппаратура управления сварочным циклом и газовой защитой. Основным требованием, предъявляемым к источникам питания для ручной сварки вольфрамовым электродом, является наличие крутопадающей внешней статической характеристики. Она обеспечивает стабильность сварочного тока при колебаниях длины дуги и, как следствие этого, устойчивость процесса сварки.

При сварке на переменном токе применяют сварочные трансформаторы с напряжением холостого хода (70-80 В). При высоких напряжениях дуги, например, при сварке в гелии, или при малых токах напряжение холостого хода может достигать 120В. В этом случае для большей безопасности применяют ограничители напряжения холостого хода.

При сварке на постоянном токе используют любой источник постоянного тока: сварочный преобразователь, выпрямитель, сварочный агрегат, инверторный источник или специальные источники и установки.

Простейшим регулятором сварочного тока является балластный реостат. Балластный реостат в сварочной цепи обеспечивает формирование крутопадающей характеристики.

Оборудование для ручной сварки переменным током, кроме основных узлов, входящих в состав оборудования постоянного тока, включает: устройство для стабилизации горения дуги (стабилизатор), устройство для компенсации и регулирования постоянной составляющей сварочного тока.

Обычно основные узлы, кроме горелки, конструктивно объединены. Такое устройство, снабженное горелкой (или комплектом горелок на разные токи), называется установкой.

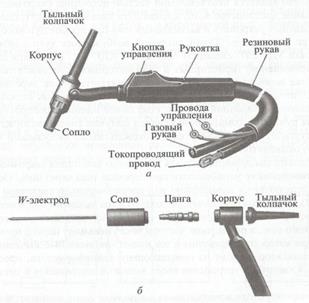

Сварочные горелки по способу охлаждения делятся на горелки с ес-тественным и водяным охлаждением. Общий вид сварочной горелки дляручной сварки приведен на рисунке 2.10. Горелки для ручной сварки (рис. 2.10) должны быть легкими и удобными. Они имеют различные конструкции в соответствии с их назначением.

Горелки для ручной сварки выпускаются на токи до 500 А. При значении сварочного тока свыше 150 А и для сварки длинных швов нужно применять горелки с водяным охлаждением.

Рис. 2.10. Горелка для ручной сварки

Для сварки в смеси газов (аргон + углекислый газ) используют горелки АДГ-2 и ГД-2.

Устройства для первоначального возбуждения дуги делятся на двакласса: устройства возбуждения дуги от короткого замыкания касанием и устройства возбуждения дуги через зазор. Устройства для возбуждения дугикасанием должны обеспечивать малый ток короткого замыкания,поддержание тока на этом уровне до момента образования дуги, лишь затем его плавное нарастание до рабочего. Такое устройство является неотъемлемой частью источника сварочного тока. Главное достоинство возбуждения дуги касанием - отсутствие высоковольтных устройств и вызываемых ими при пробое дугового промежутка радиопомех. Такой системой возбуждения дуги снабжены установка УДГ-201, автоматы АДГ-201 и АДГ-301. Благодаря широкому применению тиристорных и транзисторных источников сварочного тока возбуждение дуги касанием считается более перспективным. Однако из-за опасности образования вольфрамовых включений и усложнения сварочной головки пока более широкое распространение для ручной автоматической сварки получил способ возбуждения дуги путем пробоя промежутка высоковольтными импульсами с помощью осцилляторов.

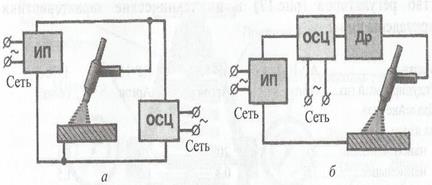

Осцилляторы применяются для облегчения зажигания сварочной дуги иповышения ее устойчивости при переходе тока через ноль. Осциллятор подключается параллельно или последовательно сварочной дуге (рис. 2.11), с помощью осциллятора создается ток высокого напряжения и повышенной частоты. Повышение напряжения вызывает увеличение сварочного тока, а повышение частоты тока уменьшает период времени, в течение которого напряжение и ток имеют минимальные значения.

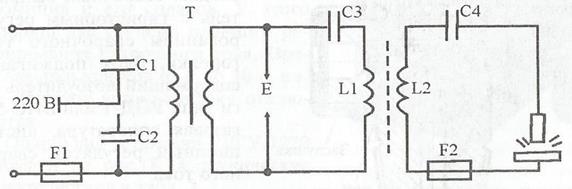

Осциллятор состоит из повышающего трансформатора, преобразова-теля частоты и устройства ввода высокого напряжения в цепь дуги (рис.2.12).

Рисунок 2.11. Схема включения в цепь осциллятора

Рис.2.12 Принципиальная электрическая схема осциллятора: С1-С4- конденсаторы; F1,F2- предохранители; Т-трансформатор; L1 и L2катушки индуктивности; Е-разрядник

Аппаратура для использования защитных газов включает баллоны,регуляторы (редукторы), расходомеры газа, смесители защитных газов, газовые клапаны-экономизаторы.

Для хранения, транспортирования и раздачи на сварочные посты инертных газов используют в основном стальные баллоны вместимостью 40

л. Аргон и гелий находятся в баллонах при давлении 15±0,5 МПа и температуре 20°С в газообразном состоянии. Объем газа составляет 6,2 м3.

Баллоны для аргона окрашены в серый цвет с зеленой надписью, для гелия - в коричневый цвет с белой надписью.На баллонах устанавливаются вентили ВК-74, они являются запорными приспособлениями при наполнении, хранении и расходовании газов (рис. 2.13).

Рисунок 2.13. Вентиль баллона

На баллонах устанавливаются вентили ВК-74, они являются запорными приспособлениями при наполнении, хранении и расходовании газов (рис. 2.13). Регулятор (редуктор)предназначен для понижения давления газа, поступающего из баллона, и автоматического поддержания заданного расхода газа постоянным. Регулятор присоединяется к вентилю баллонаспомощью накидной гайки с резьбой. Давление газа и его расход регулируют вращением регулировочного винта. Отбор газа происходит через ниппель, к которому присоединён шланг. Устройство регуляторов приведено на рисунке. 2.14.

Рис.2.14. Устройство регулятора

Промышленность серийно выпускает установку для ручной сварки на постоянном токе типа УПС-301У4. В нее входят: сварочный выпрямитель с тиристорным регулированием сварочного тока, горелки, блок поджигания, содержащий возбудитель дуги типа УПД-1 или ВИС-501, газовая аппаратура, дистанционный регулятор сварочного тока.

Установка УДГ-161 предназначена для сварки коррозионностойких сталей постоянным током. Защитный газ подаѐтся за 1-2 с до начала сварки и прекращается через 10 с после еѐ окончания. Дистанционный пульт управления позволяет с расстояния 10 м регулировать режим сварки, изменять время заварки кратера, управлять газовым кла-паном и встроенным осциллятором.

Установка УДГ-501-1 предназначена для сварки переменным током алюминия и его сплавов. У этого аппарата две ступени плавного ре-гулирования сварочного тока. Время заварки кратера от 0 до 30 с, после чего ток автоматически отключается.

Промышленность серийно выпускает установку для ручной сварки на постоянном токе типа УПС-301У4. В нее входят: сварочный выпрямитель с тиристорным регулированием сварочного тока, горелки, блок поджигания, содержащий возбудитель дуги типа УПД-1 или ВИС-501, газовая аппаратура, дистанционный регулятор сварочного тока.

Установка УДГ-161 предназначена для сварки коррозионностойких сталей постоянным током. Защитный газ подаѐтся за 1-2 с до начала сварки и прекращается через 10 с после еѐ окончания. Дистанционный пульт управления позволяет с расстояния 10 м регулировать режим сварки, изменять время заварки кратера, управлять газовым кла-паном и встроенным осциллятором.

Установка УДГ-501-1 предназначена для сварки переменным током алюминия и его сплавов. У этого аппарата две ступени плавного ре-гулирования сварочного тока. Время заварки кратера от 0 до 30 с, после чего ток автоматически отключается.

Дата: 2019-02-02, просмотров: 806.