Процесс ручной дуговой сварки, обладая рядом преимуществ, имеет два важных недостатка: относительно низкую производительность и неоднородность сечения шва, зависящие от квалификации сварщика. Производительность ручной сварки ограничивается максимально допустимой величиной сварочного тока для применяемых при ручной дуговой сварке диаметров электрода ( коэффициент плотности сварочного тока для сварки покрытыми электродами К= 30 - 60 А/ мм2). При больших токах электрод длиной 350 - 450 мм сильно перегревается, что может привести к образованию опасного дефекта - непровара. Эти и некоторые другие недостатки ручной дуговой сварки послужили причиной для создания автоматизированных способов дуговой сварки. Одним из таких способов является автоматизированная сварка под слоем флюса, которая будет рассмотрена в данной работе.

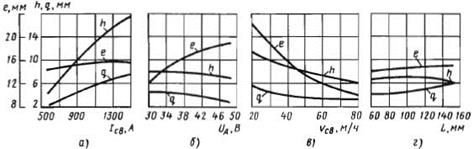

Конкретные режимы сварки под флюсом подбираются по основным и дополнительным характеристикам. К первым относят: -сечение электродной проволоки; -силу сварочного тока; -полярность и род тока; -скорость сварочного процесса; -скорость подачи электродной проволоки; - напряжение на дуге. К дополнительным же параметрам причисляют: -геометрические величины и плотность флюса, а также его состав; -вылет проволоки (электродной); - положение при сварке того или иного вида электрода и непосредственно свариваемой конструкции. Изменение режима сварки и других технологических факторов по-разному влияет на размеры сварных швов. На рисунках 1.1и 1.2показаны влияние изменения основных параметров сварки на размеры шва.

Рис.1.1. Изменение ширины е , выпуклости q шва и глубины проплавления h в зависимости от параметров режима (а - в) и вылета электрода (г): Uд - напряжение дуги; Iсв - сварочный ток ; Vсв - скорость сварки.

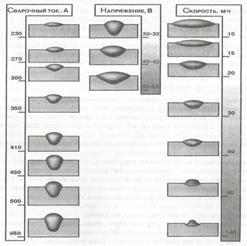

Рис. 1.2.Влияние сварочного тока, напряжения и скорости сварки на форму и размеры сварного шва.

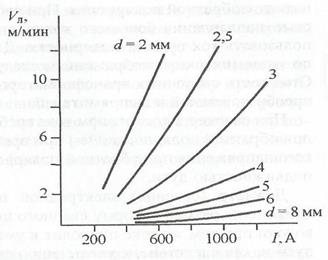

При автоматической сварке под флюсом с постоянной скоростью подачи электродной проволоки часто вместо тока оперируют понятием скорости подачи электродной проволоки, определяющей в этих условиях ток. Чем выше скорость подачи, тем больше должен быть ток для обеспечения расплавления подаваемой в зону сварки проволоки.

На рисунке 1.3 приведены зависимости линейной скорости плавления электродной проволоки диаметром 2-8,0 мм от сварочного тока.

Рис.1.З.Зависимость линейной скорости плавления электродной проволоки от тока и ее диаметра. Скорость сварки 30 м/ч

Диаметр электродной проволоки выбирают в зависимости от толщины свариваемого металла. При увеличении диаметра электродной проволоки и неизменном сварочном токе возрастает ширина шва и уменьшается глубина провара, а при уменьшении диаметра - наоборот. В зависимости от диаметра электродной проволоки устанавливают силу сварочного тока. При увеличении силы тока количество теплоты, которая выделяется, возрастает и увеличивается давление дуги на ванну. Это приводит к увеличению глубины проплавления основного металла и доли участия его в формировании швов (Рис.1.4). Это объясняется ростом давления дуги на поверхность сварочной ванны, которым оттесняется расплавленный металл из-под дуги (улучшаются условия теплопередачи от дуги к основному металлу), и увеличением погонной энергии. Ввиду того, что повышается количество расплавляемого электродного металла, увеличивается и высота усиления шва. Ширина шва возрастает незначительно, так как дуга заглубляется в основной металл (находится ниже плоскости основного металла).

Увеличение плотности сварочного тока (уменьшение диаметра электрода при постоянном токе) позволяет резко увеличить глубину проплавления. Ширина шва при этом уменьшается. Путем уменьшения диаметра электродной проволоки можно получить шов с требуемой глубиной проплавления в случае, если величина максимального сварочного тока, обеспечиваемая источником питания дуги, ограничена. Однако при этом уменьшается коэффициент формы провара шва (k = l/hm).

Рис. 1.4. Геометрические параметры зоны проплавления при автоматической сварке под флюсом

При увеличении диаметра электродной проволоки и неизменном сварочном токе возрастает ширина шва и уменьшается глубина провара, а при уменьшении диаметра - наоборот. Как видно из рисунка 1.1 при отсутствии источников, обеспечивающих необходимый сварочный ток, требуемая глубина проплавления может быть достигнута при уменьшении диаметра используемой электродной проволоки. Род и полярность тока оказывают значительное влияние на форму и размеры шва, что объясняется различным количеством теплоты, выделяющимся на катоде и аноде дуги.

При сварке на постоянном токе прямой полярности глубина проплавления на 40 - 50%, а на переменном - на 15 - 20% меньше, чем при сварке на постоянном токе обратной полярности. Поэтому швы, в которых требуется небольшое количество электродного металла и большая глубина проплавления (стыковые и угловые без разделки кромок), целесообразно выполнять на постоянном токе обратной полярности. При увеличении напряжения дуги (длины дуги) увеличивается ее подвижность и возрастает доля теплоты дуги, расходуемая на расплавление флюса. При этом растет ширина шва, а глубина его проплавления остается практически постоянной. Этот параметр режима широко используют в практике для регулирования ширины шва.

Увеличение скорости сварки уменьшает погонную энергию и изменяет толщину прослойки расплавленного металла под дугой. В результате этого основные размеры шва уменьшаются. При чрезмерно больших скоростях сварки и силе сварочного тока в швах могут образовываться подрезы. С увеличением вылета электрода возрастает интенсивность его подогрева, а значит, и скорость его плавления. В результате толщина прослойки расплавленного металла под дугой увеличивается и, как следствие этого, уменьшается глубина проплавления. Этот эффект иногда используют при сварке электродными проволоками диаметром 1 - 3 мм для увеличения количества расплавляемого электродного металла при сварке швов, образуемых в основном за счет добавочного металла (способ сварки с увеличенным вылетом электрода). Для устойчивости процесса сварки скорость подачи электродного провода должна равняться скорости ее плавления. Для предупреждения отекания расплавленного флюса, ввиду его высокой жидкотекучести, сварка этим способом возможна только в нижнем положении при наклоне изделия на угол не более 10 -15°. Основным условием для успешного ведения процесса сварки является поддержание стабильного горения дуги. Для этого определенной силе сварочного тока должна соответствовать своя скорость подачи электродной проволоки . Скорость подачи должна повышаться с увеличением вылета электрода. При его постоянном вылете увеличение скорости подачи уменьшает напряжение дуги. При использовании легированных проволок, имеющих повышенное электросопротивление, скорость подачи должна возрастать. Наклон электрода вдоль шва и положение детали также отражаются на форме шва. Обычно сварку выполняют вертикально расположенным электродом, но в отдельных случаях она может проводиться с наклоном электрода углом вперед или углом назад . При сварке углом вперед жидкий металл подтекает под дугу, толщина его прослойки увеличивается , а глубина проплавления уменьшается. Сварка углом назад уменьшает прослойку, и проплавление возрастает. С увеличением вылета - электрод плавится быстрее, а основной металл остается сравнительно холодным. Кроме того, при этом увеличивается длина дуги, которая приводит к уменьшению глубины проплавлення и некоторого увеличения ширины шва - обычно вылет составляет 40...60 мм. Сварка на подъем увеличивает глубину проплавления и вероятность прожога. При сварке на спуск металл сварочной ванны, подтекая под дугу, уменьшает глубину проплавления, поэтому возможно образование несплавлений и шлаковых включений. Состав флюса, его насыпная масса также изменяют форму и размеры шва. При увеличении насыпной массы флюса глубина проплавления возрастает, ширина шва уменьшается. Флюсы имеют разные стабилизирующие свойства, с повышением которых увеличиваются длина дуги и ее напряжение (возрастает ширина шва и уменьшается глубина проплавления). Флюсы с малой объемной массой (грубозернистые стекловидные и пемзоподобные) осуществляют меньшее давление на газовую полость зоны сварки, которая оказывает содействие получению более широкого шва с меньшей глубиной проплавления. Применение мелкозернистого флюса с большей объемной массой приводит к увеличению глубины проплавлення и уменьшению ширины шва.

АРГОНОДУГОВАЯ СВАРКА

Дата: 2019-02-02, просмотров: 1083.