Покрытие наносят на стержень окунанием или опрессовкой. Оно состоит из минералов (в основном используют марганцевые и железные руды, мрамор, кварц), а также органических веществ (крахмал, целлюлоза и др.) и специальных ферросплавов.

Электродное покрытие (обмазка) включает в себя ряд компонентов и обеспечивает:

1.стабильное горение дуги за счет присутствия в обмазке соединений щелочных и щелочноземельных металлов с низким потенциалом ионизации (Na2C03, К2СОз, СаСОз, NaF, т. е. поташ, мел, мрамор, полевой шпат и т.п.).

2.защиту металла сварочной ванны от взаимодействия с кислородом и азотом воздухом за счет: 3. создания газовой атмосферы, оттесняющей воздух. К газообразующим веществам относятся органические вещества (крахмал, целлюлоза и др.). Под действием тепла дуги газообразующие вещества сгорают, создавая собственную газовую атмосферу, которая защищает сварочную ванну от газов воздуха;

4.образования шлака на поверхностях сварочной ванны и капель металла

К шлакообразующим компонентам относятся марганцевая руда, рутил (TiO2), плавиковый шпат (CaF2), мрамор (CaCO3) и др. Шлакообразующие компоненты это минеральные вещества, которые расплавляются под действием тепла дуги, обволакивают каплю расплавленного электродного металла и вместе с ней попадают в сварочную ванну. Имея удельный вес меньший, чем у расплавленного металла, шлакообразующие вещества всплывают на поверхность расплава, обеспечивают защиту сварочной ванны от кислорода воздуха и замедляют ее охлаждение. Это способствует удалению газов из расплавленного металла, уменьшает вероятность образования закалочных структур в шве и околошовной зоне при сварке сталей с повышенным содержанием углерода.

5.раскисление металла сварочной ванны путем введения химических элементов более активных к кислороду, чем железо. В качестве раскислителя в обмазку вводят ферромарганец, ферросилиций, алюминий и др. Раскисление проходит по следующим реакциям:

2FeO + Si = SiО2 + 2Fe;

FeO + Mn = MnO + Fe.

Образующиеся при этом нерастворимые окислы всплывают на поверхность сварочной ванны и уходят в шлак.

6.легирование металла шва за счет введения в покрытие легирующих компонентов - ферросплавов или чистых металлов, которые при сварке переходят в металл шва, изменяя его химический состав. Легирующие компоненты вводятся в состав покрытия для восполнения выгоревших в процессе нагрева легирующих элементов основного металла, а также для придания металлу сварного шва заданных физико-механических свойств (повышения прочности, твердости, жаростойкости, коррозионной стойкости и т.д.).

Для связывания компонентов обмазки между собой и со стержнем электрода используются связующие вещества. Одним из вариантов связующих веществ является натриевое жидкое стекло Na2O(SiO2)m.

3.4. Классификация электродов

В соответствии с ГОСТ 9466—75 существует следующая классификация электродов.

По назначению электроды подразделяются для сварки:

У — углеродистых и низколегированных конструкционных сталей с σв≤600 МПа;

Л — легированных конструкционных сталей с σв≤600 Мпа,

Т — легированных теплоустойчивых сталей,

В — высоколегированных сталей с особыми свойствами.

По толщине покрытия в зависимости от отношения D/dэ (D — диаметр покрытия, dэ — диаметр электрода, определяемый диаметром стержня) электроды подразделяют:

- М — с тонким (D/dэ≤1,20);

- С — со средним (D/dэ = l,20 -1.45);

- Д — с толстым (D/dэ =l,45 – l,80);

- Г — с особо толстым (D/dэ>1,80) покрытием.

В зависимости от покрытия электроды подразделяют на виды:

А (кислое покрытие); Б (основное покрытие); Ц (целлюлозное);

Р (рутиловое) ; П (покрытия прочих видов).

При покрытии смешанного вида используют соответствующее двойное обозначение. При наличии в покрытии железного порошка в количестве >20 % к обозначению вида покрытия добавляется буква Ж.

По допустимым пространственным положениям сварочные электроды подразделяют на группы:

1 — для всех положений;

4 — для всех положений, кроме сварки вертикальной «сверху вниз»;

4 — для нижнего, горизонтального на вертикальной плоскости и вертикального «снизу вверх»;

4 — для нижнего и нижнего «в лодочку».

Электроды также классифицируются по роду и полярности применяемого тока сварки Iсв, а также по номинальному напряжению Uх.х используемого источника питания сварочной дуги.

3.5. Виды покрытий электродов

Электроды с кислым покрытием. Отличаются наличием в своем составе оксидов кремния, алюминия и ферромарганца, крахмала, декстрина, обеспечивающих газовую защиту. Используются при работе с конструкциями, пораженными коррозией. При этом швы получаются достаточно прочными – пористость исключается. При сварке такими электродами происходит эффективная дегазация металла в ванне расплава.

Такие электроды пригодны для сваривания длинной дугой в любых пространственных положениях постоянным либо переменным током. Но газы, которые при этом испаряются, являются высокотоксичными – из-за значительной концентрации марганца.

Электроды с основным покрытием. Электродное покрытие содержит мел, мрамор (карбонат кальция), плавиковый шпат и ферросплавы. Большое содержание карбонатов вызывает выделение необходимого количества защитного углекислого газа при разрушении покрытия. Чаще всего электроды с основным покрытием используются для проведения сварочных работ постоянным током, имеющим обратную полярность.

Благодаря низкой окислительной способности компонентов покрытия основных электродов, при сварке происходит преобразование фосфора и серы в шлак – поэтому швы получаются эластичными и чистыми. Кремниево-марганцевые добавки придают им прочность. Пористость металла сварной ванны возрастает в том случае, если работы проводятся длинной дугой, поверхность недостаточно хорошо очищена или применяются электроды с толстым покрытием.

Электроды обладают повышенной чувствительностью к влажной среде, поэтому их необходимо прокаливать и сушить перед применением даже тогда, когда «пролежали» они совсем немного времени. Электроды с основным покрытием повсеместно применяются для сварки углеродистых, низколегированных и высоколегированных сталей – в том числе – для сварки ответственных швов.

Электроды с целлюлозным покрытием. Данная разновидность покрытия содержит до пятидесяти процентов органических компонентов (целлюлозы), а также марганец, рутил и другие неорганические составляющие. Электроды с целлюлозным покрытием используются для сваривания металлоконструкций в любых пространственных положениях посредством переменного тока. Предварительной обработки рабочих поверхностей не требуется. Кроме того, целлюлозные электроды позволяют проварить вертикальный шов сверху вниз – что очень удобно при определенных условиях. Основной недостаток электродов с целлюлозным покрытием в том, что качество соединения снижается в результате чрезмерного насыщения водородом металлического шва.

Электроды с рутиловым покрытием. Основу покрытия рутиловых электродов составляет двуокись титана (минерал рутил), а также – магнезит, мрамор, каолин, полевой шпат и ряд других органических и минеральных компонентов. Данная разновидность электродов почти по всем показателям превосходит основные и кислые. Состав обмазки обеспечивает минимальную пористость при сваривании даже необработанных поверхностей как длинной, так и короткой дугой. Металл шовного соединения более устойчив к возникновению кристаллизационных трещин, чем при использовании электродов с основным покрытием, и «горячих» трещин при применении «кислых» электродов.

Электроды с рутиловым покрытием выделяют при плавлении газовые соединения малой токсичности и образуют легко отслаивающийся шлаковый слой. Кроме того, они создают стабильную дугу и зажигаются легче, чем другие электроды. Еще одно достоинство рутила – минимальное разбрызгивание металла сварной ванны. Рутиловые электроды обеспечивают хорошее сопротивление усталости в конструкциях, несущих значительные нагрузки. Возможность работать в различных пространственных положениях и степень производительности зависит от концентрации железа в рутиловой обмазке.

3.6. Типы электродов Согласно ГОСТ 9467-75 электроды для сварки мало-, среднеуглеродистых и низколегированных сталей (Ст3, сталь45, 30ХГСА и др.) подразделяют на типы Э34, Э42, Э42А, …, Э145. Цифры в обозначении типа электрода означают прочность наплавленного металла в МПа, буква А – повышенную пластичность металла сварного шва. Свойства наплавленного металла должны быть равны или несколько выше соответствующих свойств свариваемого металла. Электроды для сварки легированных теплоустойчивых сталей (типа 12ХМ, 20ХМБФ и др.) подразделяют на типы Э-ХМ, Э-МХ, Э-ХМБФ и др. в зависимости от химического состава наплавленного металла. Буквы Х, М, Б, Ф означают легирование металла стержня соответственно хромом, молибденом, ванадием, ниобием, повышающим теплоустойчивость сварного шва. Для сварки сталей ферритного класса (нержавеющих хромистых типа Х13, Х17, Х25, Х28) используют электроды типа ЭФ-Х13, ЭФ-Х17, ЭФ-Х25, ЭФ-Х28. Здесь цифры указывают содержание хрома в % в металле шва, буква Ф – класс свариваемой стали. Для сварки сталей аустенитного класса (нержавеющих хромоникелевых типа 12Х18Н9, 17Х18Н9, 04Х18Н10Т, 12Х18Н10Т) выбор типа электрода зависит от условий работы сварной конструкции. Для работы в слабой, сильной агрессивной среде, при отрицательной температуре, высокой температуре к сварным швам предъявляются различные требования, которые могут быть выполнены только с помощью специальных электродов. Для этих целей существует 34 различных электродов. Для слабой агрессивной среды применяют тип электрода ЭА-1а, для сильной агрессивной среды – ЭА-1б. Здесь буква А указывает на аустенитный класс сталей.

Таблица 1. 2- Типы и назначение некоторых электродов

| Типы электродов | Назначение |

| Э 38, Э 42, Э 46, Э 50 | Для сварки углеродистых и низколегированных сталей сσВ< 500 МПа |

| Э 42А, Э 46А, Э 50А | Для сварки углеродистых и низколегированных сталей с σВ< 500 МПа, когда к металлу шва предъявляют повышенные требования пластичности (δ,%) и ударной вязкости (KCU, МДж/м2) |

| Э 55, Э 60 | Для сварки углеродистых и низколегированных сталей сσВ от 500 до 600 МПа |

| Э 70, Э 85, Э 100, Э 120, Э 150 | Для сварки легированных конструкционных сталей сσВ> 600 МПа |

Маркировка электродов

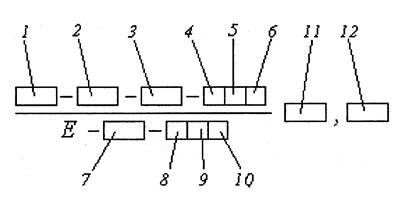

Структура условного обозначения электродов представлена на рис. 3.

Рис.1.3. Структура условного обозначения электродов:

1 - тип; 2 - марка; 3 - диаметр, мм; 4 - обозначение назначения электродов;

5 - обозначение толщины покрытия; 6 - группа электродов;

7 - группа индексов, указывающих характеристики наплавленного

металла и металла шва по ГОСТ 9467-75, ГОСТ 10051-75 или ГОСТ 10052-75;

8 - обозначение вида покрытия; 9 - обозначение допустимых пространственных положений сварки;

10 - обозначение рода применяемого при сварке тока, полярности

постоянного тока и номинального напряжется холостого ток источника питания сварочной дуги переменного тока частотой 50 Гц;

11 - обозначение стандарта (ГОСТ 9466-75);

12 - обозначение стандарта на типы электродов.

Условное обозначение электродов указывается на этикетках, расположенных на пачке или на коробке (ящике) с электродами.

В качестве примера рассмотрим следующую маркировку:

Здесь: Э42А – тип электрода, 42 – характеризует минимальный предел прочности наплавленного металла при нормальной температуре (т.е. 490 МПа); А – электрод обеспечивает повышенные пластические свойства наплавленного металла; УОНИ-13145 – марка электрода; 3.0 – диаметр проволоки электрода, мм; У – электрод применим для сварки углеродистых и низколегированных сталей; Д2 - толстый слой смазки электрода (покрытие) второй группы качества; Е 432(5) – группа индексов, указывающих на прочностные характеристики наплавленного металла и металла шва по ГОСТ 9467-75; 43 – временное сопротивление разрыву; 2 – относительное удлинение; 5 – ударная вязкость при нормальной температуре; Б – основное покрытие; 1 – предназначен для сварки в любых пространственных положениях; 0 – постоянный ток обратной полярности.

Дата: 2019-02-02, просмотров: 2152.