Физико-химические основы и классификация сварочных процессов

Сваркой называется технологический процесс изготовления неразъемных соединений посредством установления межатомных связей между свариваемыми частями изделия при их местном или общем нагреве, или пластическом деформировании, или совместном действии нагрева и пластического деформирования.

Как следует из определения, в основе любого способа сварки лежат процессы по созданию условий, при которых образуются межатомные связи на границе раздела соединяемых элементов.

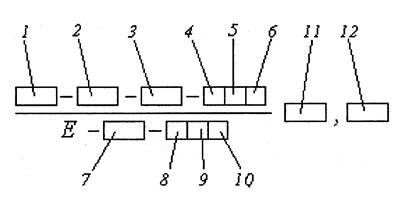

На основе анализа термодинамических превращений все процессы сварки классифицируются (Рис.1.1.) по физическим признакам: виду энергии, используемой для образования сварного соединения и состоянию вещества. По состоянию вещества все способы разделяются на сварку в жидкой фазе и сварку в твердой фазе (сварку плавлением и сварку давлением). По виду использованной энергии различают три класса сварки: термический (Т), термомеханический (ТМ) и механический (М). Причем процессы сварки термического класса, как правило, относятся к сварке плавлением, а термомеханического и механического - к сварке давлением.

Процессы сварки классифицируются и по ряду других признаков. По виду источника энергии: дуговая, плазменная, электронно-лучевая, контактная, диффузионная, ультразвуковая, сварка трением и др.). По способу защиты металла в зоне сварки: в защитных газах, в вакууме, под флюсом. По непрерывности процесса: непрерывные и импульсные способы. По степени механизации: ручная, полуавтоматическая, автоматическая, с использованием роботов. По роду сварочного тока: переменный, постоянный. По виду электрода: плавящийся, неплавящийся и т.д.

Рисунок 1.1- Классификация процессов сварки

Ручная дуговая сварка покрытыми электродами

Сварочная проволока

Для сварки сталей применяется холоднотянутая гладкая проволока диаметром от 0,3 до 12 мм из низкоуглеродистой, легированной и высоколегированной сталей. Для ручной дуговой сварки покрытыми электродами применяется проволока диаметром от 1,6 до 6,0 мм.

Стандартом ГОСТ 9467-75 предусмотрено 75 марок сварочной проволоки различного химического состава. Выпускается шесть марок низкоуглеродистой проволоки (Св-08, Св-08А, Св-08АА, Св-08ГА, Св-10ГА, Св-10Г2), 30 марок легированной проволоки (Св-08ГС, Св-08Г2С, Св-12ГС, Св-15ГСТЮЦА и др.) и 39 марок высоколегированной проволоки (Св-12Х13, Св-12Х11НМФ и др.).

Буквы и цифры в написании марок проволоки, например, Св.-08ГА означают: Св - сварочная; 08 - 0,08% углерода (первые две цифры обозначают номинальное содержание углерода в сотых долях %); далее следует маркировка химического состава сплава с условными обозначениями легирующих добавок ( марганец - Г, кремний - С и т.д.), процентное содержание обозначается цифровым индексом ; в конце маркировки ставится буква А - означающая пониженное или АА - еще более низкое содержание серы и фосфора.

В таблице 1 приведены примеры химического состава стальной сварочной проволоки.

Таблица 1.1- Химический состав сварочной проволоки (ГОСТ), %

| Марка ста- | С | Si | Mn | Cr | Ni | Мо | Ti | S не | Р не | |

| ли | более | Более | ||||||||

| Низкоуглеродистая проволока | ||||||||||

| Св-08 | ≤0,1 | <0,03 | 0,35- | <0,15 | <0,3 | — | — | 0,04 | 0,04 | |

| 0,60 | ||||||||||

| Св-08А | ≤0,1 | <0,03 | 0,35- | <0,12 | <0,25 | — | — | 0,03 | 0,03 | |

| 0,60 | ||||||||||

| Св-08АА | ≤0,1 | <0,03 | 0,35- | <0,12 | <0,25 | — | — | 0,02 | 0,02 | |

| 0,60 | ||||||||||

| Легированная проволока | ||||||||||

| Св-10Г2С | 0,12 | 0,70- | 1,80- | <0,20 | <0,25 | — | — | 0,025 | 0,03 | |

| 0,95 | 2,10 | |||||||||

| Св-08ГСМТ | 0,06- | 0,40- | 1,00- | <0,30 | <0,3 | 0,2- | 0,05- | 0,025 | 0,03 | |

| 0,11 | 0,70 | 1,30 | 0,4 | 0,12 | ||||||

| Высоколегированная проволока | ||||||||||

| Св- | 0,08- | 0,25- | 0,35- | 10,5- | 0,60- | 0,60- | — | 0,025 | 0,03 | |

| 12Х11НМФ | 0,15 | 0,55 | 0,65 | 12,0 | 0,90 | 0,90 | ||||

Условные обозначения легирующих элементов следующие: С - кремний, Н - никель, М - молибден, Т - титан, Ю - алюминий, Ц - цирконий, Х - хром, Ф - ванадий, Б - ниобий, В - вольфрам, Д - медь, Г - марганец и др.

Требования, предъявляемые к сварочной проволоке:

1.Жесткие допуски по диаметру. Поверхность должна быть чистой, свободной от ржавчины и других загрязнений.

2.Ограниченное содержание серы и фосфора - не более 0,04 % (эти элементы вызывают образование трещин в сварном шве).

Маркировка электродов

Структура условного обозначения электродов представлена на рис. 3.

Рис.1.3. Структура условного обозначения электродов:

1 - тип; 2 - марка; 3 - диаметр, мм; 4 - обозначение назначения электродов;

5 - обозначение толщины покрытия; 6 - группа электродов;

7 - группа индексов, указывающих характеристики наплавленного

металла и металла шва по ГОСТ 9467-75, ГОСТ 10051-75 или ГОСТ 10052-75;

8 - обозначение вида покрытия; 9 - обозначение допустимых пространственных положений сварки;

10 - обозначение рода применяемого при сварке тока, полярности

постоянного тока и номинального напряжется холостого ток источника питания сварочной дуги переменного тока частотой 50 Гц;

11 - обозначение стандарта (ГОСТ 9466-75);

12 - обозначение стандарта на типы электродов.

Условное обозначение электродов указывается на этикетках, расположенных на пачке или на коробке (ящике) с электродами.

В качестве примера рассмотрим следующую маркировку:

Здесь: Э42А – тип электрода, 42 – характеризует минимальный предел прочности наплавленного металла при нормальной температуре (т.е. 490 МПа); А – электрод обеспечивает повышенные пластические свойства наплавленного металла; УОНИ-13145 – марка электрода; 3.0 – диаметр проволоки электрода, мм; У – электрод применим для сварки углеродистых и низколегированных сталей; Д2 - толстый слой смазки электрода (покрытие) второй группы качества; Е 432(5) – группа индексов, указывающих на прочностные характеристики наплавленного металла и металла шва по ГОСТ 9467-75; 43 – временное сопротивление разрыву; 2 – относительное удлинение; 5 – ударная вязкость при нормальной температуре; Б – основное покрытие; 1 – предназначен для сварки в любых пространственных положениях; 0 – постоянный ток обратной полярности.

Рис.2.5 - Схема автоматической дуговой сварки под флюсом

Основная особенность процесса автоматической сварки под флюсом состоит в том, что сварочная дуга 5 (рис. 2.5) горит не на открытом воздухе, а под слоем флюса 2 между электродной проволокой 3, поступающей из бухты 4, и свариваемым изделием 1. Электродвигатель 6 через редуктор 7 вращает подающие ролики 8, которые обеспечивают поступление проволоки в зону горения дуги со скоростью ее плавления. Сварочный ток подводится через токоподводящий мундштук (или токоподводящие ролики) 9 .Флюс под действием собственного веса поступает из бункера 10 .в зону сварки.

За счет теплоты электрической дуги расплавляются основной металл, электродная проволока и часть флюса, непосредственно прилегающего к зоне сварки.

Расплавленный флюс образует плотную оболочку - флюсогазовый пузырь 11, над которым находится слой жидкого шлака 12. Флюсогазовый пузырь надежно защищает расплавленный металл от вредного воздействия кислорода и азота воздуха, а также препятствует его разбрызгиванию. Во флюсогазовом пузыре создается достаточно большое давление газов, которые оттесняют часть жидкого металла сварочной ванны 13 в противоположную направлению сварки сторону. После остывания жидкого металла сварочной ванны образуется сварной шов 14, покрытый затвердевшей коркой шлака 15. После окончания сварки и охлаждения металла шва шлаковая корка легко отделяется.

Автоматическая дуговая сварка под флюсом имеет ряд преимуществ перед другими видами сварки плавлением:

1. Высокая производительность благодаря возможности применения больших токов, а также почти полному отсутствию потерь металла на угар и разбрызгивание. Увеличение плотности тока позволяет сваривать металл значительной толщины без разделки кромок и увеличивать количество металла, наплавленного в единицу времени.

2. Высокое качество сварных швов, что достигается надежной защитой металла шва от воздействия кислорода и азота воздуха, однородностью металла шва по химическому составу, улучшением формы шва и постоянства его размеров. Одновременно обеспечивается меньшая вероятность образования непроваров, подрезов и других дефектов формирования шва и отсутствуют перерывы в процессе сварки, вызываемые сменой электрода.

3. Автоматизация процесса путем механизированной подачи сварочной проволоки в зону сварки и механизированного перемещения сварочной дуги по свариваемому стыку.

Недостатками процесса сварки под флюсом являются возможность сварки только в нижнем положении (наклон изделия до 15°), трудности применения в монтажных условиях и на коротких швах.

Автоматическую сварку под флюсом применяют в заводских и монтажных условиях для сварки в нижнем положении металла толщиной 2... 100 мм. Сваривают стали различного состава, медь, титан, алюминий и сплавы на их основе.

АРГОНОДУГОВАЯ СВАРКА

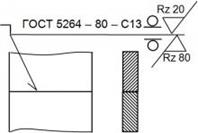

Таблица 3. 8 -Примеры обозначения сварных швов.

|

| Шов стыкового соединения с криволинейным скосом одной кромки, двусторонний выполняемый дуговой ручной сваркой (С13 по ГОСТ 5264 - 80) при монтаже изделия (  ). Усиление снято с обеих сторон ( ). Усиление снято с обеих сторон (  ). Параметр шероховатости поверхности шва: с лицевой стороны – Rz 20 мкм; с оборотной стороны - Rz 80 мкм. ). Параметр шероховатости поверхности шва: с лицевой стороны – Rz 20 мкм; с оборотной стороны - Rz 80 мкм.

|

|

| Шов таврового соединения без скоса кромок, двусторон-ний прерывистый с шахматным расположением (Т3 по ГОСТ 14806-80) выполняемый дуговой ручной сваркой в защитных газах неплавящимся металлическим электродом (РИНп по ГОСТ 14806-80). Катет шва 6 мм (Δ6 ), длина провариваемого участка 50 мм, шаг 100 мм (Z). |

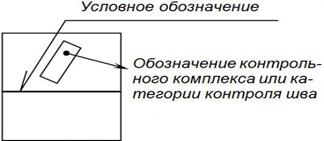

Если для шва сварного соединения установлен контрольный комплекс или категория контроля шва, то их обозначение допускается помещать под линией выноской (Рис.3.21).

Рис.3. 21. Обозначение контрольного комплекса шва на чертеже

Обозначение чистоты механически обработанной поверхности шва (шероховатости) наносят после условного обозначения шва, или приводят в технических требованиях чертежа.

Физико-химические основы и классификация сварочных процессов

Сваркой называется технологический процесс изготовления неразъемных соединений посредством установления межатомных связей между свариваемыми частями изделия при их местном или общем нагреве, или пластическом деформировании, или совместном действии нагрева и пластического деформирования.

Как следует из определения, в основе любого способа сварки лежат процессы по созданию условий, при которых образуются межатомные связи на границе раздела соединяемых элементов.

На основе анализа термодинамических превращений все процессы сварки классифицируются (Рис.1.1.) по физическим признакам: виду энергии, используемой для образования сварного соединения и состоянию вещества. По состоянию вещества все способы разделяются на сварку в жидкой фазе и сварку в твердой фазе (сварку плавлением и сварку давлением). По виду использованной энергии различают три класса сварки: термический (Т), термомеханический (ТМ) и механический (М). Причем процессы сварки термического класса, как правило, относятся к сварке плавлением, а термомеханического и механического - к сварке давлением.

Процессы сварки классифицируются и по ряду других признаков. По виду источника энергии: дуговая, плазменная, электронно-лучевая, контактная, диффузионная, ультразвуковая, сварка трением и др.). По способу защиты металла в зоне сварки: в защитных газах, в вакууме, под флюсом. По непрерывности процесса: непрерывные и импульсные способы. По степени механизации: ручная, полуавтоматическая, автоматическая, с использованием роботов. По роду сварочного тока: переменный, постоянный. По виду электрода: плавящийся, неплавящийся и т.д.

Рисунок 1.1- Классификация процессов сварки

Дата: 2019-02-02, просмотров: 688.