10.1. Пневматическое оборудование электровоза

Пневматическое оборудование электровоза делится на три группы:

система подготовки сжатого воздуха;

унифицированный комплекс тормозного оборудования локомотива (УКТОЛ);

механическая часть (тормозная рычажная передача, тормозные цилиндры и другие приборы, устанавливаемые на тележке).

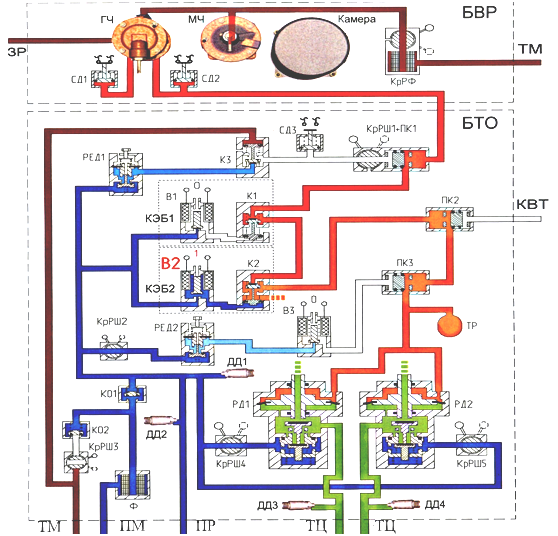

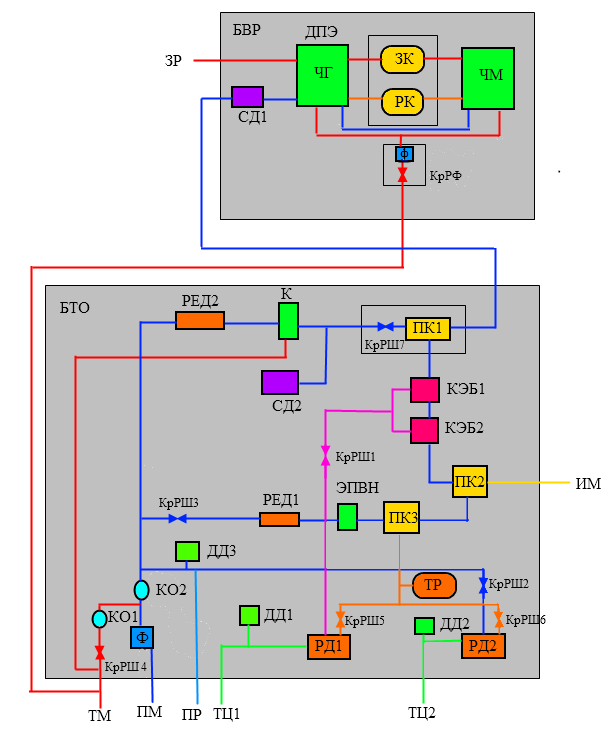

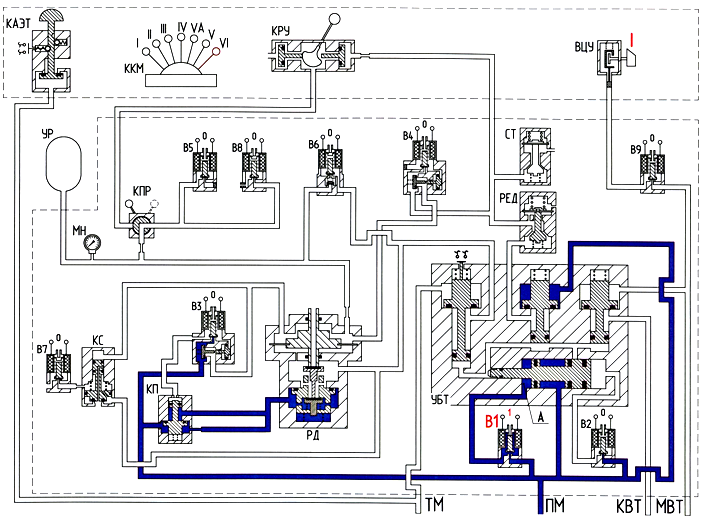

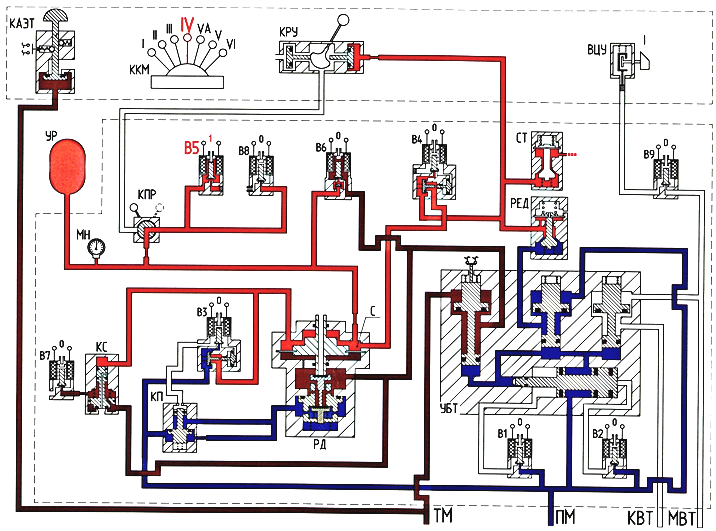

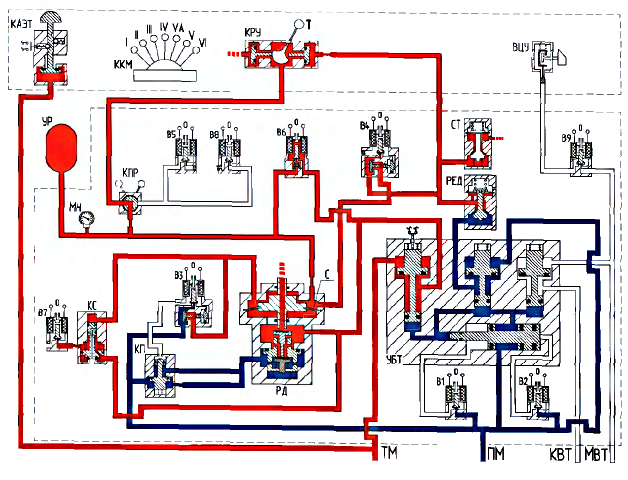

унифицированная схема тормозного оборудования одной секции грузового локомотива

ВЦУ - выключатель цепей управления, ДР - дроссель, МВТ - магистраль вспомогательного тормоза, КАЭТ - клапан аварийной экстренного торможения, КУ - кран управления вспомогательным тормозом № 215, ККМ - контроллер крана машиниста № 130, КН1-КН3 - разобщительный кран № 129, КН4-КН6 - разобщительный кран № 121, КРУ - кран резервного управления, СД - сигнализатор давления, БВР - блок воздухораспределителя № 010, БТО - блок тормозного оборудования № 010, БЭПП - блок электропневматических приборов № 130.10, ИЧ - исполнительная часть вспомогательного тормоза № 224

Система подготовки сжатого воздуха включает винтовой компрессор и приборы, которые обеспечивают надежную работу тормозного оборудования.

Унифицированный комплекс тормозного оборудования предназначен для управления приборами торможения поезда и локомотива, взаимодействия электрического и пневматического тормозов. УКТОЛ реализует все тормозные процессы, необходимые при эксплуатации локомотивов. Разработаны два типа унифицированного комплекса - для грузового локомотива (УКТОЛ-Г) и пассажирского (УКТОЛ-П). Отличие комплексов заключается в применении электропневматического тормоза на пассажирских локомотивах, а также в реализации различных функций при управлении тормозами грузового и пассажирского поездов.

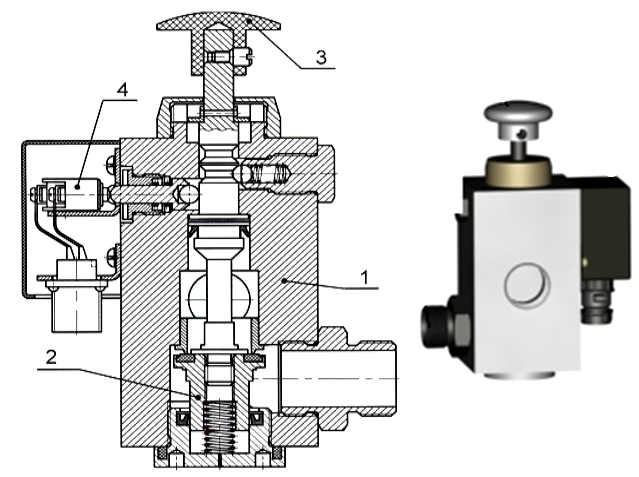

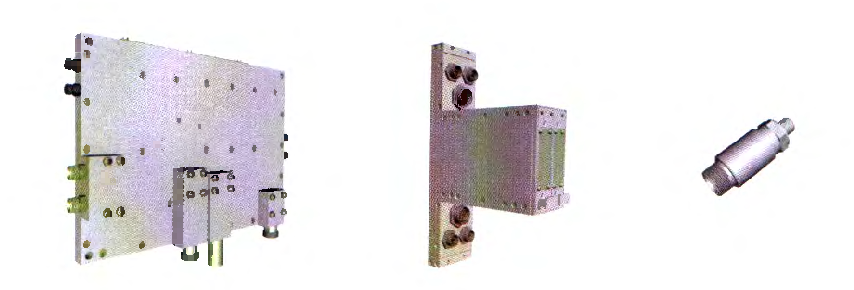

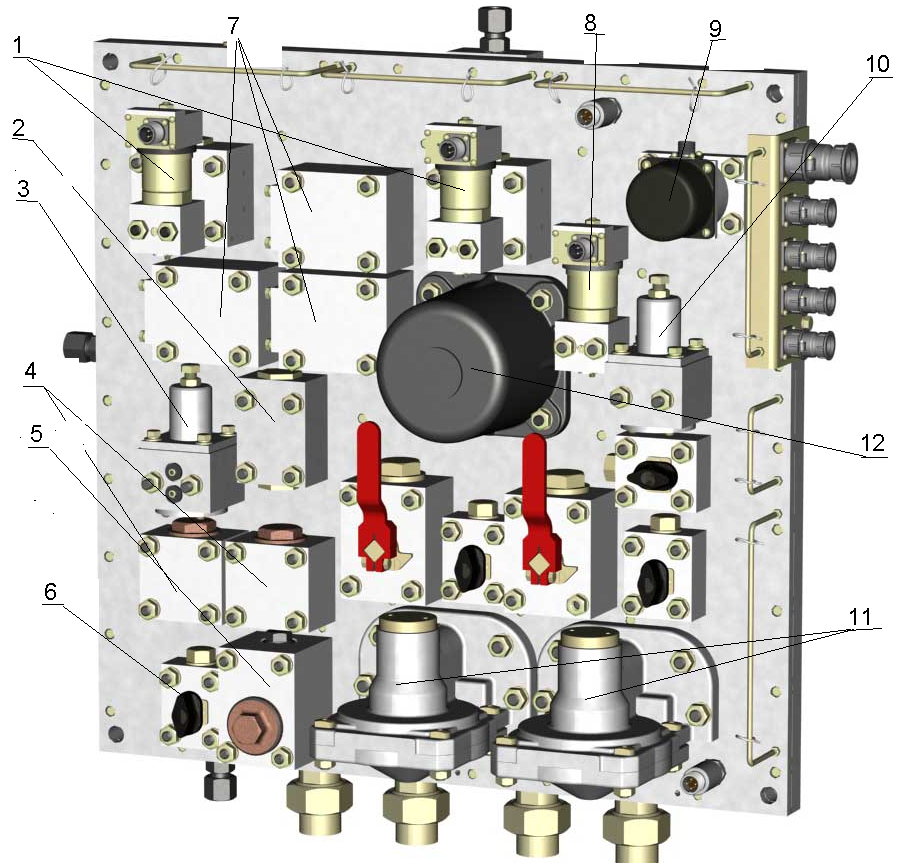

Конструктивная особенность унифицированных комплексов - блочное исполнение. На алюминиевых плитах, в которых сформированы пневматические каналы, устанавливаются пневматические и электропневматические приборы. Использование тормозного оборудования в виде блоков удобно для монтажа на локомотиве и обслуживания в эксплуатации. В состав УКТОЛ входят приборы управления тормозами (кран машиниста с дистанционным управлением № 130, кран вспомогательного тормоза локомотива № 215) и компоновочный блок № 010 для грузового локомотива или № 030 для пассажирского.

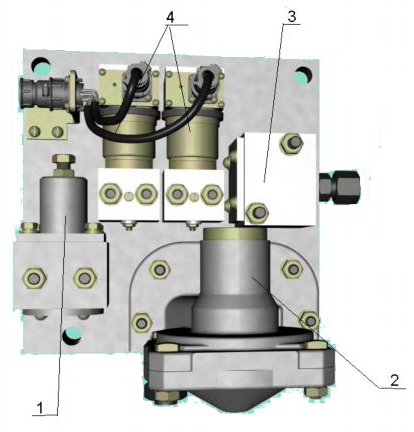

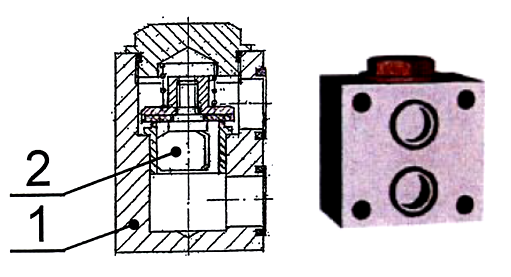

исполнительные части унифицированного комплекса тормозного оборудования грузового локомотива

Основной прибор управления тормозами кран машиниста с дистанционным управлением № 130, устройство блокировки тормозов и различные электропневматические приставки для взаимодействия с электронными устройствами управления тормозами. Кран машиниста с дистанционным управлением № 130 совместим с установленными на локомотиве микропроцессорными системами управления движением и диагностики локомотива МСУД и МПСУ, а также с системами КЛУБ-У и САУТ.

Кран машиниста № 130 включает в себя: приборы управления (контроллер, выключатель цепей управления, клапан аварийного экстренного торможения, кран резервного управления), исполнительный блок (блок электропневматических приборов). Приборы управления конструктивно приспособлены для встраивания в пульт кабины. Блок электропневматических приборов размещается в машинном отделении. На пульте машиниста устанавливается кран управления вспомогательным тормозом локомотива с автоматическими перекрышами.

Компоновочные блоки, входящие в состав УКТОЛ-Г или УКТОЛ-П конструктивно состоят из блока воздухораспределителя грузового № 010 или пассажирского № 030 и блока тормозного оборудования грузового № 010 или пассажирского № 030. Исполнительные блоки кранов и компоновочные блоки представляют собой панели, на которых размещаются пневматические и электропневматические приборы.

схемы блоков БВР и БТО

ЗР - запасный резервуар, ГЧ - главная часть, МЧ - магистральная часть, КрРФ, КрРШ - разобщительные краны, СД - датчик состояния тормозного импульса, РЕД - редукторы, К - клапаны, КЭБ - электроблокировочные клапаны, ПК - переключательные клапаны, В - вентили, ДД - датчики давления, РД - реле давления, КО - клапаны обратные, ТР - стабилизирующий резервуар, Ф - фильтры

Пневматическую связь между приборами осуществляют каналы, сформированные внутри панели. Чтобы обеспечивались внешние электрические связи, на панелях устанавливаются электрические разъемы. Воздух от магистралей подводится к нижней части или боковым поверхностям исполнительных блоков. Это позволяет устанавливать их так, чтобы рационально использовалось пространство машинного отделения на локомотиве.

На компоновочных блоках и исполнительном блоке крана машиниста установлены датчики давления для диагностики тормозной системы. Информация с датчиков передается в электронные адаптеры, которые расположены на блоках воздухораспределителя и тормозного оборудования. Далее вся диагностическая информация передается по интерфейсу в процессор электронного блока управления, установленного на исполнительном блоке крана машиниста.

Каждая секция электровоза имеет комплект тормозного и пневматического оборудования, обеспечивающий возможность, как автономной работы секции, так и при формировании электровозов управляемых по системе многих единиц.

10.2. Система подготовки сжатого воздуха

10.2.1. Компрессорные установки

В основе работы винтовых компрессоров лежит соединение двух параллельных роторов, которые совершают вращательные движения в разные стороны, закрепленные в корпусе асимметричным профилем. Основными элементами любого винтового компрессора (винтового блока) являются два ротора и корпус винтового блока. Именно здесь происходит сжатие воздуха за счет вращения роторов в противоположном друг для друга направлении. При этом вращении образуются ячейки (камеры) объем которых уменьшается, за счет чего и происходит повышение давления воздуха. А когда в камере устанавливается оптимальное давление, начинается дальнейшая обработка воздуха через процессы всасывания, сжатия и выпуска.

Благодаря клапану, который закреплен на входном присоединении, происходит всасывание воздуха в винтовой блок и его дальнейшее движение в роторные профили. Когда роторы начинают вращаться, камеры закрываются и с каждым новым вращением уменьшаются в объеме. Для того чтобы заполнить пустоты между роторами и перенаправить тепло, которое выделяется при сжатии, в винтовой блок осуществляется впрыск масла. Когда сжатие воздуха заканчивается при определенном давлении, приоткрываются камеры, выпуская воздух.

Микрофильтр со сменным элементом служит пропускным пунктом для атмосферного воздуха. Затем путь воздуху в винтовой блок открывает (режим нагрузки) или при холостом ходе закрывает клапан всасывания. Масло на этом этапе является обязательным компонентом. Существует первичный сепаратор, через который смесь воздуха и масла проходит на участке между винтовым блоком и клапаном минимального давления. Сепаратор необходим для отделения масла. Процесс осуществляется благодаря воздействию силы тяжести и столкновением со стенками масляного бака. Очищенный воздух проходит также повторную фильтрацию мелкой сепарацией и в итоге масло составляет не более 1-3мг/м³.

1 - воздушный фильтр, 2 - всасывающий клапан, 3 - винтовая пара, 4 - ременная передача, 5 - электродвигатель, 6 - масляный фильтр, 7 - маслоотделитель, 8 - термостат, 9, 10 - радиаторы

В воздушный охладитель сжатый воздух поступает благодаря соединенному с обратным клапаном клапану минимального давления. Воздушный охладитель - пластинчатый теплообменник, охлаждаемый парой вентиляторов. После его прохождения воздух охлаждается до температуры на 8-13°C выше уровня температуры внешней среды. После выхода сжатого воздуха из компрессорной установки отфильтрованное масло из сепаратора перетекает в термостатический клапан, где после измерения температуры вновь включается в процесс сжатия или поступает на предварительное охлаждение. Последним элементов является дренажная трубка, по которой масло из вторичного сепаратора перенаправляется снова в винтовой блок. Основными функциями масла является смазка подшипников, заполнение пустоты между корпусом и роторами и охлаждение. Все это осуществляется в несколько этапов. Сначала происходит фильтрация через сепараторы (первичный и вторичный, более тонкий). Затем определяется температура масла: соответствие или несоответствие стандарту. И, если температура выше, масло через реостат перетекает в охладитель, а если ниже, то через фильтр масло попадает в винтовой блок. Если масло все же попадает в охладитель, то затем следует процесс фильтрации (удаление частиц пыли) и снова нагревание в винтовом блоке. А то масло, которое было накоплено во вторичном (тонком) сепараторе, благодаря специальной дренажной трубке тоже достигает начального этапа сжатия воздуха. Движение масла происходит по замкнутому масляному контуру. Параллельно с маслом свой цикл проделывает и воздух - воздушный контур. После всасывания специальным фильтром в винтовой блок воздух попадает в клапан всасывания (двухсторонний). И когда клапан открыт, происходит сжатие воздуха, а когда закрыт, компрессор работает в режиме холостого хода. Уровень открытия клапана всасывания в компрессорах с пропорциональным регулированием зависит от давления сжатого воздуха. Давление ниже - клапан открывается больше, если выше, клапан открывается меньше. Когда воздух проходит через винтовой блок образуется воздушно-масляная смесь и ее пары. Очищается воздух через два уровня фильтрации: первичный и вторичный сепараторные баки. А оставшееся масло отделяется в фильтроэлементе сепаратора. Затем сжатый воздух попадает в клапан минимального давления, который под действием жесткой пружины открывается только тогда, когда давление в сепараторном баке достигает определенной отметки. Необходимо это для осуществления цикла, когда масло под давлением перетекает из сепараторного бака в клапан для измерения температуры и затем снова в винтовой блок. Клапан минимального давления выполняет так же функцию регулятора: перекрывает выход сжатого воздуха в холостом режиме работы. Воздух, который прошел винтовой блок, достигает температуры от 60 до 110°C. Немаловажной деталью воздушного контура служит отсечной кран. Он предназначен для предотвращения попадания сжатого воздуха в компрессор во время техобслуживания. Непосредственно всасывание воздуха в компрессор регулирует клапан всасывания. Сам клапан регулируется механическим устройством, которое заключается в прохождении уже сжатого воздуха через электромагнитный клапан (соленоид). Прохождение воздуха обязательно, поэтому он дозируется после вторичной сепарации и переходит на контролирующий клапан. После подачи напряжения электромагнитный клапан перенаправляет воздух в клапан всасывания. Устройство компрессора приводится в рабочее состояние и после повторного сигнала клапан начинает подавать воздух не в устройство, а в атмосферу. Обратная подача воздуха в атмосферу необходима, так как для нормального функционирования компрессора ему нужна разгрузка.

Источником сжатого воздуха на электровозе являются два компрессорных агрегата с винтовыми компрессорами ВВ-3,5/10 или установка компрессорная винтовая ДЭН-30МО-У2 по одному на каждой секции и предназначены для выработки сжатого воздуха и снабжения им пневматических систем электровоза и других потребителей.

Составы агрегатов аналогичны и состоят из элементов и систем:

фильтр воздушный, шкаф управления, электродвигатель, виброопоры, теплообменник, масляный фильтр с регулятором температуры, фильтр тонкой очистки с сепаратором, маслоотделитель, винтовой компрессорный модуль, осушитель.

Технические данные

| Параметры | Единица измерения | Значения | |

| ВВ 3,5/10 | ДЭН-30МО-У2 | ||

| Производительность | м3/мин | 3,5 + 0,35 | 3,0 + 0,15 |

| Потребляемая мощность | кВт | 28 | 24 |

| Система охлаждения | воздушная | ||

| Система смазки | циркуляционная, под давлением | ||

| Количество масла в системе | л | 15 | 12 |

| Содержание масла в сжатом воздухе на выходе из установки | мг/м3 | 3,0 | 3,5 |

| Тип электродвигателя привода | асинхронный, трехфазный | ||

| Номинальная мощность электродвигателя | кВт | 55 | 30 |

| Напряжение питания | В | 380 | |

| Частота тока номинальная | Гц | 50 | |

| Частота вращения | об/мин | 1460 | 1460 |

10.2.1.1. Компрессорный агрегат с винтовым компрессором ВВ-3,5/10

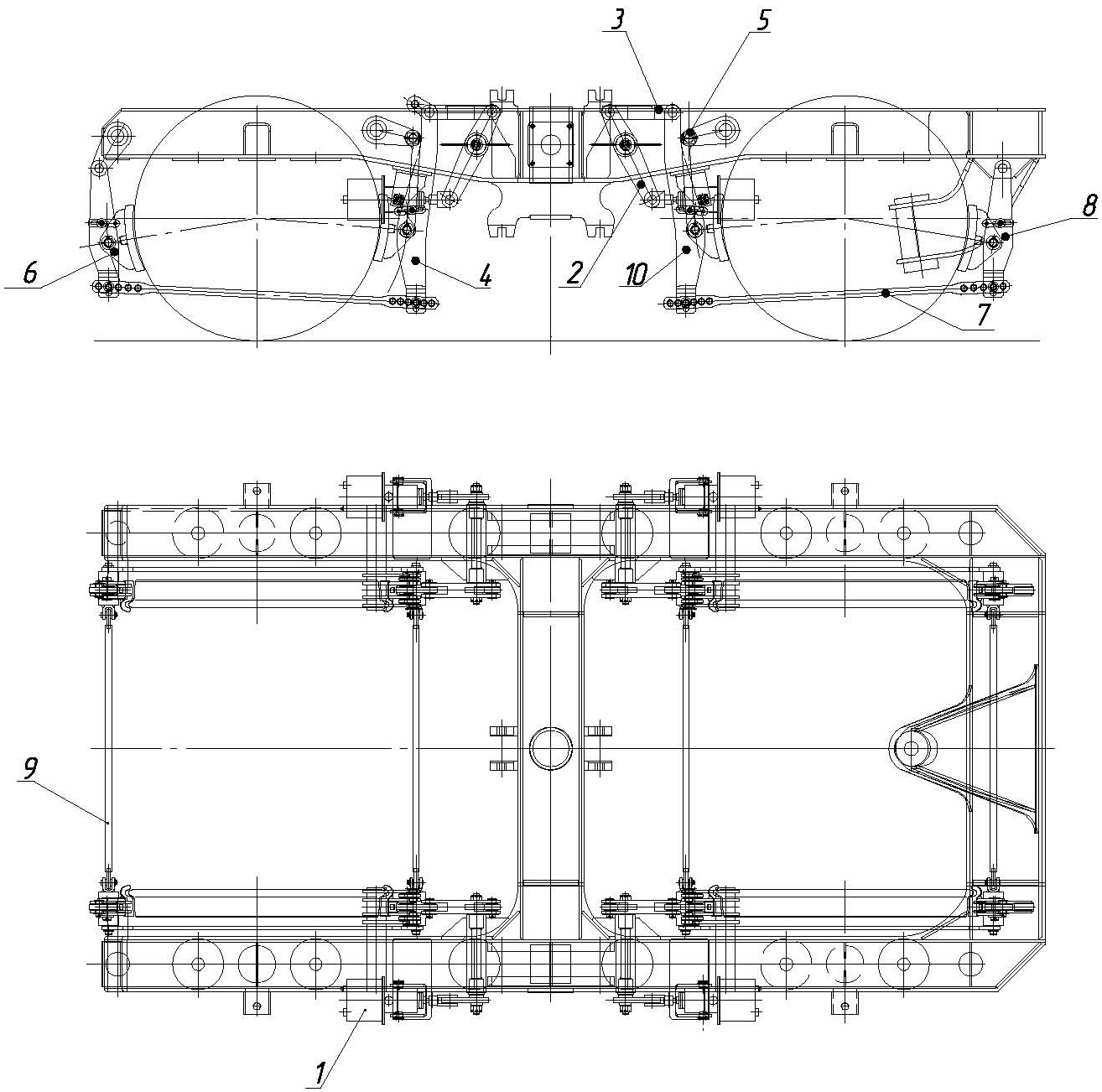

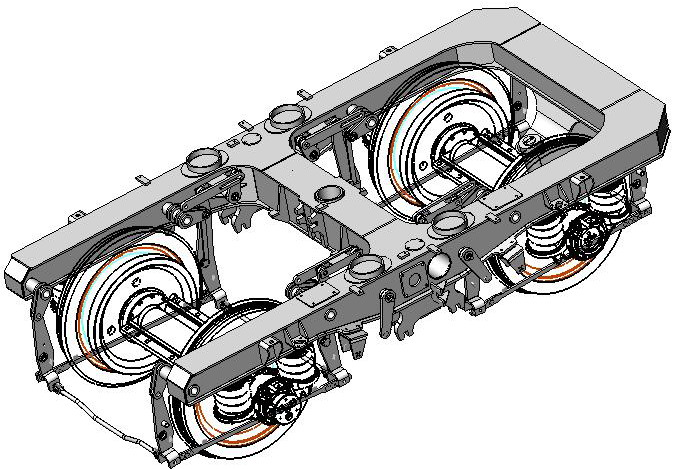

1 - фильтр воздушный, 2 - шкаф управления, 3 - электродвигатель. 4 - виброопоры, 5 - теплообменник, 6 - масляный фильтр с регулятором температуры, 7 - фильтр тонкой очистки с сепаратором, 8 - маслоотделитель, 9 - компрессорный агрегат, 10 - осушитель

Основным узлом компрессорной установки является компактный модуль, в который входят: винтовой компрессор, воздушный фильтр, впускной (дроссельный) клапан, маслоотделитель, сепаратор, масляный фильтр, термостат, предохранительный клапан, клапан минимального давления.

Клапан впускной (дроссельный) обеспечивает регулирование объемного потока всасываемого воздуха компрессором. Монтируется непосредственно на компрессор.

Воздушный фильтр обеспечивает очистку воздуха на входе к впускному клапану.

Сепаратор тонкой очистки масла служит для окончательной очистки сжатого воздуха после отделения масла; устанавливается на выходе воздуха из винтового компрессора.

Клапан минимального давления устанавливается после сепаратора и обеспечивает минимальное давление внутри винтового блока, предотвращает обратный поток воздуха из магистрали или ресивера в компрессор, что дает возможность разгружать компрессор при отключении.

Клапан предохранительный служит для защиты маслоотделителя от превышения давления.

Масляный фильтр обеспечивает очистку масла от загрязнения; имеет перепускной клапан, который открывается при холодном масле.

Клапан термостатический регулирует рабочую температуру масла, направляя его либо в масляный охладитель, либо прямо в компрессор.

Маслоотделитель служит для первичной очистки воздуха от масла и является одновременно емкостью для масла. В конструкции маслоотделителя предусмотрены заливная горловина и отверстие для слива масла.

Система осушки воздуха служит для осушки сжатого воздуха и включает в себя влагомаслоотделитель, осушитель и бай-пассную линию, предотвращающую работу холодных осушителей.

Винтовой блок обоих компрессоров представляет собой винтовую машину маслозаполненного типа, предназначенную для сжатия воздуха.

Работа компрессорной установки

АТ - воздушно-маслянный теплообменник, БО - блок осушки, ВН - кран шаровый, Д1 - преобразователь давления, ДР - клапан дроссельный, ВР - индикатор засоренности, КМ - компрессор винтовой, КМД - клапан минимального давления, КО - клапан обратный, КП - клапан предохранительный, КС - клапан сбросной, МО - маслоотделитель, РД - датчик-реле разности давлений, РТ - регулятор температуры, С1 - ступень инерционной очистки, С2 - ступень тонкой очистки; Т1, Т2 - преобразователь температуры, ФВ - фильтр воздушный, ФМ - фильтр масляный, ЭПК - электропневматический клапан

После пуска двигателя через систему автоматики происходит открытие электромагнитного клапана. Воздух из ресивера компрессорной установки через открытый электромагнитный клапан поступает к дроссельному клапану, открывая его. Атмосферный воздух через воздушный фильтр компрессора и дроссельный (впускной) клапан поступает в винтовой блок, где осуществляется его сжатие. В полость сжатия компрессора подается масло для смазки трущихся пар, уплотнения зазоров и отвода тепла, выделяющегося в процессе сжатия. Сжатый воздух в смеси с маслом из компрессора поступает в маслоотделитель, где происходит отделение масла от воздуха. Отделение масла проходит в две ступени. Первая ступень - инерционная очистка, вторая - тонкая очистка через сепаратор. Давление в маслоотделителе быстро повышается за счет его малого объема и при достижении 3,5кгс/см2 происходит открытие клапана минимального давления. Далее сжатый воздух через клапан минимального давления поступает в концевой теплообменник и через блок осушки, или минуя его (в зависимости от положения разобщительных кранов), поступает в питательную магистраль электровоза.

Отделенное от сжатого воздуха масло из нижней части маслоотделителя, вследствие перепада давлений подводится к регулятору температуры и далее через масляный фильтр поступает в компрессор. При достижении температуры масла 75-80оС, регулятор температуры направляет масло к масляному фильтру через теплообменник.

Оставшиеся в сжатом воздухе мелкие частицы масла отделяются в фильтре тонкой очистки воздушно-масляным сепаратором, и через дренажную линию, отводятся в компрессор.

На корпусе фильтра тонкой очистки установлен пружинный предохранительный клапан, защищающий пневмосистему от превышения давления.

К дроссельному клапану из внешнего источника подается управляющий воздух, открывающий дроссельный клапан. При подаче питания на микропроцессорный блок электромагнитный клапан Y1 прекращает подачу управляющего воздуха в пневмопривод дроссельного клапана, закрывая его.

При пуске главного электродвигателя снимается питание клапана Y1 и открывается дроссельный клапан, обеспечивая доступ атмосферного воздуха в винтовой блок. Агрегат работает в режиме нагнетания.

При снижении потребления сжатого воздуха давление нагнетания повышается. При достижении величины давления верхнего значения, главный электродвигатель выключается и соленоидный клапан Y1 прекращает подачу управляющего воздуха в пневмопривод дроссельного клапана.

Дроссельный клапан закрывается и открывается сообщение нагнетательной полости винтового блока с внешней средой. Компрессор находится в состоянии разгрузки.

Компрессор представляет собой сборную конструкцию. Крутящий момент от электродвигателя 5 передается через ведущую полумуфту 4, торовую оболочку муфты 3, ведомую полумуфту 2 на винтовой блок 1. С другой стороны электродвигателя установлен вентилятор 6, который охлаждает масло и воздух в теплообменнике.

1 -винтовой блок, 2 - ведомая полумуфта, 3 - торовая оболочка муфты, 4 - ведущая полумуфта, 5 - электродвигатель,

6 - вентилятор

Винтовой блок представляет собой винтовую машину маслозаполненного типа, предназначенную для сжатия воздуха. Компрессор работает по принципу объемного сжатия. В корпусе винтового блока установлены ведущий и ведомый роторы с винтовыми зубьями специального профиля. Ведущий ротор имеет 5, а ведомый 6 зубьев.

Воздух, всасываемый компрессором, заполняет полость, образованную профильными частями роторов и внутренней поверхностью расточек корпуса винтового блока. При вращении роторов зуб ведущего ротора входит во впадину ведомого ротора, уменьшая объем полости. Процесс сжатия завершается, когда полость соединяется с окном нагнетания винтового блока и сжатый воздух выталкивается в патрубок нагнетания.

В ходе сжатия в рабочую полость компрессора через отверстие в корпусе впрыскивается масло для смазки, уплотнения зазоров и отвода тепла, выделяющегося в процессе сжатия.

Дроссельный клапан нормально закрытый. При подаче импульса давления воздуха шток запорного клапана отжимается главной пружиной в крайнее положение, открывая запорный клапан.

При подаче питания на соленоидный клапан Y1 под диафрагму пневмопривода подводится сжатый воздух, который перемещает шток в противоположное крайнее положение. Запорный клапан закрывается, что приводит к прекращению расхода воздуха через компрессор.

Питание соленоидного клапана Y1 включено при остановленном главном электродвигателе и прерывается при его запуске. Кроме того, при работающем главном электродвигателе питание подается при поступлении сигнала с датчика температуры о превышении допустимой температуры масляно-воздушной смеси.

Воздушный фильтр предназначен для сухой очистки всасываемого воздуха от пыли. Очистка воздуха осуществляется одним фильтроэлементом, который размещен внутри корпуса.

Маслоотделитель предназначен для хранения масла и инерционной очистки сжатого воздуха от масла.

Маслоотделитель состоит из корпуса 1, крепления маслоотделителя 6 и пробки для слива масла 7. Корпус маслоотделителя оснащен маслозаливной горловиной 8 и бонкой для установки датчика температуры масла 9.

1 - корпус маслоотделителя, 2 - регулятор температуры в сборе, 3 - фильтр тонкой очистки масла с сепаратором, 4 - клапан минимального давления, 5 - клапан предохранительный, 6 - крепление маслоотделителя, 7 - пробка для слива масла, 8 - маслозаливная горловина, 9 - бонка для установки датчика температуры масла

Фильтр тонкой очистки является завершающей ступенью очистки сжатого воздуха от масла в компрессорной установке.

Очистка сжатого воздуха происходит воздушно-масляным сепаратором, закрепленным на корпусе фильтра через переходной штуцер. Оставшиеся частицы масла стекают по внутренней поверхности сепаратора и по специальному дренажному трубопроводу отводятся обратно в компрессор.

Чистый сжатый воздух через клапан минимального давления, закрепленный непосредственно на корпусе фильтра поступает в концевой теплообменник.

Клапан минимального давления предназначен для поддержания в маслоотделителе избыточного давления минимум 3,5кгс/см2 независимо от давления в сети. Указанное давление требуется для обеспечения устойчивой циркуляции масла.

Клапан минимального давления состоит из корпуса, толкателя, поршня, пружины. После пуска установки, когда давление сжатого воздуха в сети ниже давления, поддерживаемого клапаном минимального давления, поршень прижат к седлу корпуса пружиной. Вследствие небольшого объема маслоотделителя давление перед клапаном устанавливается равным минимум 3,5кгс/см2 за минимально возможный промежуток времени. Возникает устойчивая циркуляция масла, исключающая перегрев и заклинивание компрессора. Когда сила давления воздуха, действующая на поршень, превышает усилие пружины, клапан открывается и сжатый воздух поступает в сеть. При повышении давлении в сети выше настройки клапана минимального давления поршень полностью открывается и остается открытым не создавая дополнительного сопротивления.

На корпусе фильтра тонкой очистки установлены механический (пружинный) предохранительный клапан и разгрузочный соленоидный клапан Y2.

На выходном патрубке клапана минимального давления имеется бонка для присоединения датчика давления сжатого воздуха.

Регулятор температуры в сборе состоит из фланца 1, ТЭНа 2, термостата 3, уровнемера 4 и масляного фильтра 5. Уровень масла контролируется по уровню масла в прозрачной стекле уровнемера 4 в пределах верхней и нижней рисок.

ТЭН предназначен для предварительного подогрева смазочного масла перед пуском установки при низких температурах окружающего воздуха.

Масляный фильтр, установленный на корпусе регулятора температуры, обеспечивает очистку масла от механических примесей. Масло, прошедшее фильтр, поступает на впрыск в компрессор. Масляный фильтр 5 одноразовый, неразборный. Содержит внутри герметичного корпуса клапан перепускной, который защищает фильтрующую штору фильтроэлемента от разрушения при больших перепадах давления вследствие повышенной вязкости масла при низкой температуре окружающей среды или предельной засоренности фильтрующей шторы.

Направление движения потока масла в фильтроэлементе от периферии к центру.

1 - фланец, 2 - ТЭН, 3 - термостат, 4 - уровнемер,5 - масляный фильтр

Теплообменник состоит из масляной и воздушной секций в едином блоке и присоединительных патрубков.

Секции охлаждения масла и воздуха предназначены для отвода избыточного тепла, выделяемого компрессором в процессе сжатия воздуха.

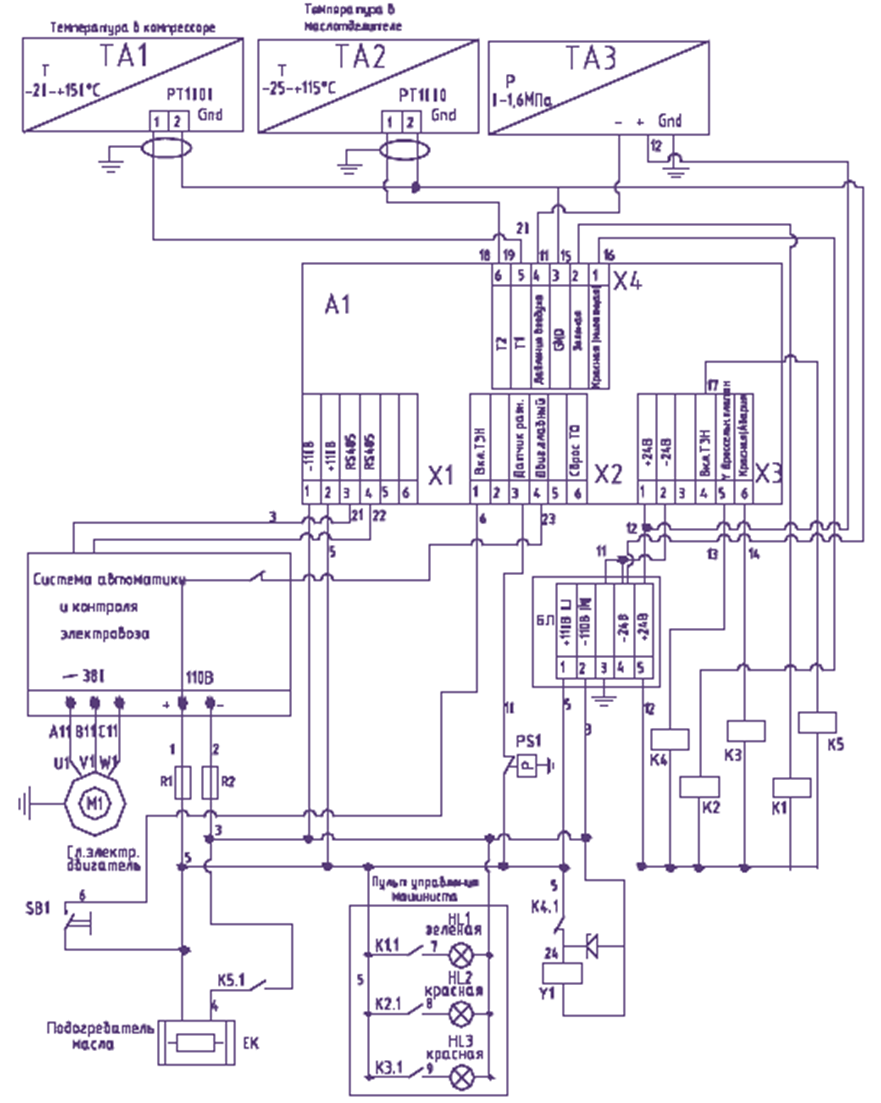

Система автоматики

Работой электродвигателя управляет система автоматики, подающая или снимающая напряжение питания в зависимости от температуры масла.

Система автоматики состоит из соленоидного клапана Y1, аналоговых датчиков температуры TA1 и TA2, аналогового датчика давления TA3, датчиков-реле давления PS, соединяющих трубопроводов и импульсных трубок.

Система автоматики обеспечивает:

подачу управляющего воздуха к пневмоприводу заслонки дроссельного клапана;

открытие заслонки дроссельного клапана и сброс давления из ее пневмопривода при работе установки в режиме нагнетания;

разгрузку внутренних полостей установки до атмосферного давления после остановки привода компрессора;

контроль давления сжатого воздуха (ТА3);

контроль перепада давления сжатого воздуха на масляном сепараторе и подачу управляющего сигнала на блок микропроцессорного устройства при превышении перепада давлений сверх установленного предела (PS);

контроль температуры масловоздушной смеси на выходе из компрессора и подачу управляющего сигнала на аварийную остановку при превышении температуры сверх установленного предела (TA1);

контроль температуры масла в маслоотделителе (TA2) и подачу управляющего сигнала на включение (выключение) ТЭНа подогрева масла.

ТА1, ТА2 - датчик температуры, ТА3 - датчик давления, PS1 - датчик-реле; R1, R2 - предохранители; К1, К2, К3, К4 - реле промежуточное, БП - блок питания, SB1 - выключатель кнопочный, А1 - контроллер, К5 - реле промежуточное. Y1 - дроссельный клапан

Система управления

Назначение

Система управления предназначена для управления, визуального контроля параметров и защитных блокировок, защитного отключения установки при выходе контролируемых параметров за предельно допустимые значения, оперативной световой и аварийной световой сигнализации.

Система управления обеспечивает:

пуск и остановку установки;

световую сигнализацию включения установки в сеть;

световую сигнализацию запуска агрегата;

световую сигнализацию возникновения аварийной ситуации;

аварийный перевод на холостой ход по управляющим сигналам от системы автоматики;

управление соленоидными клапанами системы автоматики при пуске и остановке привода компрессора;

управление работой и индикацию работы подогревателя масла (ТЭН);

защиту от перегрузки по току электродвигателей привода компрессора и вентилятора;

защиту от коротких замыканий в силовых цепях электродвигателей, ТЭНов и цепях системы управления;

защиту от изменения чередования фаз на входе в установку;

нулевую защиту (исключение самопроизвольного пуска установки при внешнем отключении питания и последующем включении);

предупреждающую индикацию о невозможности пуска по одному из контролируемых параметров.

Работа системы управления

Управление работой агрегата возможно с пульта управления блока микропроцессорного устройства или дистанционно от подключенного к блоку микропроцессорного устройства электронно-вычислительного устройства высшего уровня (ЭВМ).

Элементы системы управления располагаются в шкафу управления компрессорного агрегата.

Конструктивно шкаф управления состоит из металлического ящика, ограничивающего доступ к неизолированному электрическому монтажу, монтажной панели с размещенной на ней арматурой системы управления, элементов электрического монтажа и защитного ограждения.

На дверке шкафа управления размещена кнопка включения подогрева масла в маслоотделителе и передняя панель контроллера.

Контроллер предназначен для обработки входных аналоговых и дискретных сигналов и выдачи управляющих сигналов на исполнительные устройства, которыми являются электромагнитные клапана.

Контроллер снабжен энергонезависимым запоминающим устройством большого объема, в котором фиксируется протокол работы компрессора (включения, отключения нормальные и аварийные) и все манипуляции машиниста компрессорной установки (изменения настройки системы управления) в течение длительного времени.

Конструктивно контроллер представляет собой функционально законченное устройство, заключенный в металлический корпус. Контроллер имеет встроенный импульсный источник питания и автономный подогреватель, работоспособен при напряжении питания 80-140В постоянного тока.

10.2.1.2. Винтовая компрессорная установка ДЭН-30МО-У2

В стандартную комплектацию компрессорной установки ДЭН входят: входной воздушный фильтр, входной воздушный клапан, концевой комбинированный охладитель сжатого воздуха и масла, вентилятор воздушной системы охлаждения, маслосепаратор, масляные фильтры, внутренний трубопровод, фитинги и другие элементы, электродвигатель, система пуска электродвигателя, виброизолирующие опоры (демпферы) между подрамником на котором смонтирована система винтового компрессора и электродвигателя и основной рамой, система контроля и управления на основе микропроцессорного блока управления, система регулирования: «нагрузка - холостой ход - останов», звукоизолирующий капот, прочная рама, не требующая фундамента.

Компрессорные установки типа ДЭН имеют особенности:

воздушная система охлаждения позволяет использовать тепло выделяемое компрессорной установкой для обогрева компрессорной и (или) смежных помещений, что существенно повышает КПД;

легкий переход на эксплуатацию компрессорной установки при отрицательных температурах (до -400С);

имеют встроенную 3 ступенчатую систему очистки сжатого воздуха от углеводородов (центробежная очистка, гравитационное осаждение, сепарация);

встроенный воздушный охладитель сжатого воздуха, который позволяет получать сжатый воздух практически температуры окружающей среды;

за счет оптимальной конструкции установки, воздушные потоки внутри капота качественно и равномерно охлаждают все элементы ее (электродвигатель, винтовой компрессор и систему управления);

не требуется специального фундамента, необходима только ровная горизонтальная площадка.

10.2.2. Главные резервуары

Компрессорный агрегат АК нагнетает сжатый воздух в питательную магистраль через главные резервуары РГ1, РГ2, РГ3, РГ4 вместимостью 250л каждый.

На задних стенках каждой секции электровоза слева и справа от переходных площадок размещены главные резервуары с продувочными клапанами и разобщительными кранами, над главными резервуарами находится запасный резервуар для поднятия токоприемника.

Главные резервуары защищены от повышенного давления предохранительными клапанами КП1 и КП2, отрегулированными на срабатывание при давлении в главных резервуарах 10,0кгс/см2. Предохранительные клапаны установлены на трубопроводе от компрессора, между ними устанавливается обратный клапан КО1. Для присоединения трубопроводов, установки спускных кранов в резервуары вварены специальные бобышки с резьбой.

Для лучшего охлаждения и удаления влаги из сжатого воздуха главные резервуары соединены между собой последовательно. Выделяющийся в главных резервуарах конденсат удаляется в атмосферу включением клапанов продувки КПр1, КПр2, КПр3 и КПр4, управление которыми осуществляется, как автоматически при каждом включении компрессорной установки, так и в ручном режиме из кабины машиниста.

Между резервуарами и клапанами установлены разобщительные краны КН3, КН4, КН5, КН6. В нормальном положении краны КН3, КН4, КН5, КН6 открыты и перекрываются в случае выхода из строя клапанов КПр1, КПр2, КПр3, КПр4.

Разобщительные краны служат для включения и выключения тормозных приборов либо агрегатов тормозного оборудования и установлены на ответвлениях труб тормозной, питательной и других магистралей. Краны состоят из корпуса, в котором размещена притертая к корпусу пробка, прижимаема снизу пружиной. Гнездо пробки закрыто заглушкой, а на квадрат пробки насаживается ручка и закрепляется штифтом. Ручка крана имеет два рабочих положения: вдоль трубы - кран открыт, поперек трубы - кран закрыт.

10.3. Схемы питания цепей управления и питательной магистрали электровоза

10.3.1. Зарядка магистрали цепей управления от вспомогательного компрессора

При отсутствии воздуха в питательной магистрали схемой предусмотрено поднятие токоприемников от компрессорного агрегата АК2. Воздух от компрессорного агрегата через обратные клапаны КО4 и КО5, фильтр Ф5 поступает в цепи управления электровоза и в резервуар ЗР2 объемом 55л, расположенный над главными резервуарами. Давление воздуха создаваемое компрессорным агрегатом контролируется по манометру МН4, который расположен в конце кузова со стороны помощника машиниста. Во избежание перегрева компрессорного агрегата, для сокращения времени подъема токоприемника и подачи управляющего импульса к компрессорному агрегату перед ее включением необходимо перевести кран КР11 по направлению запасного резервуара ЗР2 (вертикальное положение).

Для предотвращения повышенного давления в магистрали компрессорного агрегата АК2 на трубопроводе установлен предохранительный клапан КП3, отрегулированный на срабатывание при давлении 7,5кгс/см2 и с целью разгрузки клапанов компрессора АК2 при его остановке от противодавления воздуха установлен обратный клапан КО5, который исключает проход воздуха из питательной магистрали к предохранительному клапану и компрессору.

Из ЗР2 воздух через разобщительные краны КР27 и КР28 поступает к электропневматическим вентилям разъединителя и заземлителя, через КР14 к ВУП1 к вентилю токоприемника. После повышения давления в цепи управления до 3,5кгс/см2 подготавливается схема электрических соединений для подъема токоприемника. Одновременно воздух поступает к пневматическому приводу включения БВ и через трехходовой кран к дроссельному клапану компрессорного агрегата. Подъем токоприемника возможен только на той секции, где включен вспомогательный компрессор. При поднятом токоприемнике, включенном БВ, запустившемся ПСН, после включения кнопки компрессоры на пульте управления запускается двигатель компрессорного агрегата.

10.3.2. Зарядка питательной магистрали

Из главных резервуаров через влагомаслоотделитель со спускным краном, разобщительный кран КР10 под кузовом электровоза, сжатый воздух поступает в питательную магистраль. Из питательной магистрали через фильтр Ф4, обратный клапан КО3, редуктор Ред, настраиваемый на редуцирование сжатого воздуха до 5,0кгс/см2, разобщительный кран КР12 сжатый воздух поступает к блокам аппаратов ВВК, через разобщительный кран КР13 к электропневматическому клапану привода жалюзи, через разобщительный кран КР14 и ВУП1 к электропневматическому клапану токоприемника, через разобщительные краны КР27 и КР28 к электропневматическим вентилям разъединителя и заземлителя. Одновременно через электропневматический клапан КЭП11 (срабатывает после включения ВЦУ при включенном автомате «Вспомогательный компрессор») происходит зарядка резервуара цепей управления РЦУ объемом 150л. Давление в цепи управления контролируется по манометру МН4. Резервуар цепей управления находится под кузовом электровоза около АБ со стороны помощника машиниста и продувочным краном не оборудован.

Редукторы, установленные на электровозе, предназначены для регулировки и поддержания определенного давления в магистрали на которой они установлены независимо от величины максимального давления воздуха в главных резервуарах и питательной магистрали. Давление, поддерживаемое редуктором, регулируется изменением усилия пружины, действующей на диафрагму. Диафрагма, прогибаясь, открывает клапан, соединяющий питательную магистраль с управляемой магистралью до тех пор, пока давление в управляемой магистрали и в камере над диафрагмой редуктора не окажется достаточным для преодоления усилия регулировочной пружины, после чего питательный клапан перекрывается. Редуктор может быть отрегулирован на поддержание давления от 0,5 до 6,5кгс/см2.

Из питательной магистрали через фильтр Ф3 разобщительный кран КР4 (в шкафу УКТОЛ) сжатый воздух поступает к блоку вспомогательного тормоза, через фильтр Ф2 разобщительный кран КР1 к блоку электропневматических приборов, через разобщительный кран КР2 к блоку тормозного оборудования. Через фильтр Ф1 сжатый воздух поступает в кабину управления к электропневматическому клапану ЭПК и крану вспомогательного тормоза № 215.

10.4. Унифицированный комплекс тормозного оборудования локомотива

Тормозная пневматическая система включает в себя автоматические тормоза и вспомогательный тормоз локомотива и обеспечивает: служебное, экстренное и автостопное торможения электровоза, торможение при непредусмотренном разъединении секций, дистанционное управление тормозами, взаимодействие с электрическим тормозом локомотива, дистанционный отпуск автотормоза электровоза из кабины машиниста при заторможенном составе.

Управление тормозной пневматической схемой осуществляется унифицированным комплексом тормозного оборудования, который состоит из управляющих органов, размещенных на унифицированном пульте управления машиниста (УПУ), и исполнительной части, размещенной на правой задней стенке кабины машиниста со стороны тамбура.

Управляющие органы устанавливаются на УПУ в кабине машиниста и включают в себя:

контроллер крана машиниста (ККМ);

два клапана аварийного экстренного торможения (КАЭТ1, КАЭТ2), расположенные в зоне прямого доступа машиниста и помощника машиниста;

резервный кран управления (КРУ);

выключатель цепей управления (ВЦУ);

кран вспомогательного тормоза с дистанционным управлением (КВТ);

переключатель отпуск тормозов.

10.4.1. Управляющие органы

Управляющие органы предназначены для управления пневматическими и электропневматическими тормозами грузовых и пассажирских поездов.

унифицированный пульт управления машиниста

электронная схема крана машиниста № 130

пневматическая схема крана машиниста № 130

КАЭТ - клапан аварийного экстренного торможения, ККУ - кран резервного управления, ВЦУ - выключатель цепей управления, БЭПП - блок электропневматических приборов, УР - уравнительный резервуар, РЕД - редуктор, СТ - стабилизатор, РД - реле давления, УБТ - устройство блокировки тормозов, КВТ - кран вспомогательного тормоза, МВТ - магистраль вспомогательного тормоза, В1-В9 - электропневматические вентили

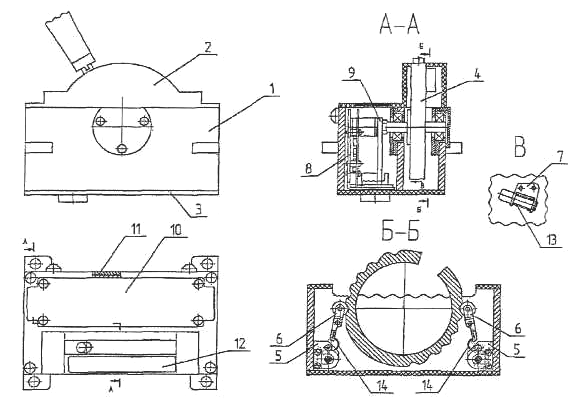

Контроллер крана машиниста

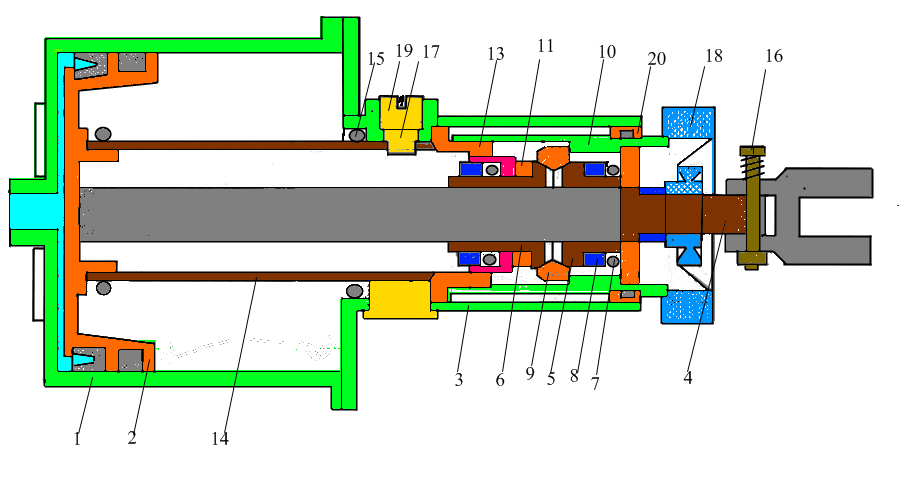

1 - корпус, 2 - верхняя крышка, 3 - нижняя крышка, 4 - ротор с рукояткой, 5 - пружинный механизм, 6 - рычаг, 7 - упор (механизм сверхзарядки), 8 - электронный блок, 9 - поводок с концентратором, 10 - крышка, 11 - технологическая крышка, 12 - табличка; 13, 14 - пружины

ККМ служит для дистанционного управления тормозами подвижного состава. Контроллер секторного типа с вертикально расположенной рукояткой. Рукоятка контроллера имеет семь положений: I - сверхзарядка, II - поездное, III - перекрыша без питания, IV - перекрыша с питанием, VA - замедленное торможение, V - служебное торможение, VI - экстренное торможение. Все положения, кроме первого, фиксированные. Чтобы исключить перезарядку тормозной магистрали, первое положение не фиксируется и предусмотрен механизм самовозврата во второе положение. Рукоятка контроллера имеет равномерное усилие при перемещении, кроме VI положения.

Детали контроллера: корпус 1, верхняя 2 и нижняя 3 крышки, ротор с рукояткой 4, пружинные механизмы 5, рычаги с роликами 6, механизм самовозврата 7, электронный блок 8 и поводок с концентратором 9. В верхней крышке 2 для доступа к электронному блоку имеется крышка 10. В корпусе для доступа к поводку с концентратором предусмотрена технологическая крышка. На верхней крышке 2 размещена табличка позиций. Электрические сигналы от контроллера передаются в электронный блок управления исполнительной части крана через разъем.

Принцип дистанционного управления краном машиниста. Контроллер крана машиниста содержит магнитный концентратор, на котором установлен постоянный магнит, жестко связанный с ручкой контроллера.

Рукоятка имеет семь положений, в соответствии с которыми между магнитным концентратором и основанием конструктивно расположены семь магнитоуправляемых микросхем, содержащих датчик Холла. С выходов магнитоуправляемых микросхем информация о положении рукоятки поступает в схему управления.

Схема контроллера имеет семь токовых выходов, каждый из которых соответствует положению рукоятки контроллера. При перемещении рукоятки на выходе схемы управления сохраняется информация о предыдущем положении до тех пор, пока она не перейдет в следующее положение. Все семь токовых выходов нагружены на оптроны дешифратора, конструктивно расположенного в блоке управления крана машиниста. Блок размещен на блоке электропневматических приборов крана - его исполнительной части. Дешифратор соединен с контроллером через разъемы. Сигналы управления, формируемые дешифратором, передаются на электропневматические вентили в соответствии с таблицей:

| Положение рукоятки контроллера | Управление электропневматическими вентилями | |||||

| В3 | В4 | В5 | В6 | В7 | В8 | |

| Сверхзарядка, отпуск | + | + | + | - | - | - |

| Поездное | - | + | + | - | - | - |

| Перекрыша без питания | - | - | + | + | - | - |

| Перекрыша | - | - | + | - | - | - |

| Замедленное торможение | - | - | + | - | - | + |

| Служебное торможение | - | - | - | - | - | - |

| Экстренное торможение | - | - | - | - | + | - |

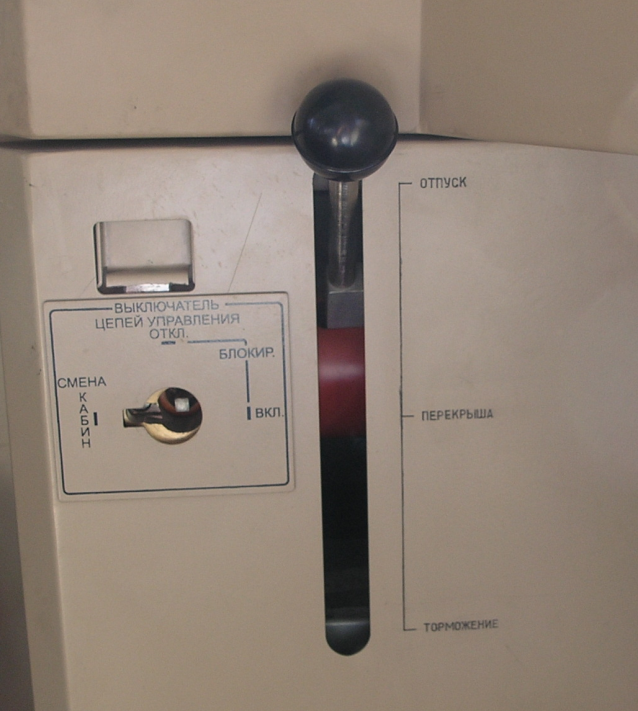

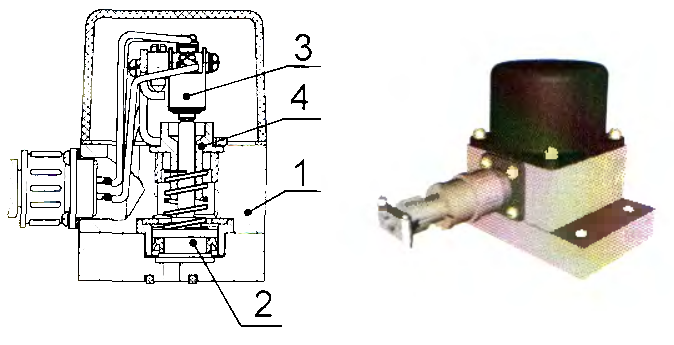

Выключатель цепей управления

1 - корпус, 2 - пакетный выключатель, 3 - поршень, 4 - ключ

ВЦУ предназначен для управления устройством блокировки тормозов, обеспечивающего подачу сжатого воздуха в тормозную пневматическую систему. Ключ ВЦУ съемный, один на две кабины или секцию локомотива. В выключателе предусмотрено три положения ключа: 1 - включение устройства блокировки тормозов, 2 - выключение и 3 - смена кабин. В положениях 1 и 2 ключ блокируется и только в третьем положении его можно вынуть из гнезда. К выключателю цепей управления подведен трубопровод от импульсной магистрали, на котором расположен электропневматический вентиль В9. При создании давления в импульсной магистрали воздух через штуцер подходит к поршню ВЦУ, его хвостовик входит в вырез рамки, которая перемещаясь, освобождает рукоятку управления. При отсутствии воздуха в ИМ за счет усилия пружины поршень перемещается вместе с рамкой и блокирует ВЦУ. У выключателя имеются электрические контакты, которые управляют вентилями устройства блокировки тормозов В1, В2 и вентилем В9 (вентиль управления ВЦУ). В первом и третьем положениях В9 находится без напряжения и сообщает камеру поршня ВЦУ с атмосферой, во втором положении вентиль под напряжением (при условии полной разрядки тормозной магистрали) и воздух из импульсной магистрали поступает к поршню, освобождая рукоятку выключателя для перемещения в третье или первое положение. В9 обеспечивает правильное включение тормозной системы электровоза при смене машинистом кабины управления - отключение крана машиниста и вспомогательного тормоза в нерабочей кабине с разрывом контактов электрической цепи управления электровозом.

При перекрытых кранах к тормозным цилиндрам и наличии воздуха в импульсной магистрали возможно выключение ВЦУ (смена кабин при незаторможенном электровозе).

выключатель цепей управления и кран резервного управления

Кран резервного управления

КРУ является аварийным краном и предназначен для управления тормозами при отказе контроллера крана дистанционного управления. Рукоятка КРУ имеет три положения: отпуск, перекрыша и торможение.

Положения рукоятки фиксированные. Рукоятка вращается в вертикальной плоскости и соединена со стержнем, хвостовик которого воздействует в зависимости от положения рукоятки на два клапана расположенных в средней части крана. При открытии первого клапана происходит сообщение уравнительного резервуара через кран с редуктором и с возбудительной камерой (управляющая полость) реле давления БЭПП (отпуск, верхнее положение ручки крана). При закрытом положении клапанов (среднее положение ручки крана) уравнительный резервуар с редуктором не сообщается (перекрыша). При открытии второго клапана происходит сообщение уравнительного резервуара через КРУ с атмосферой через калиброванное отверстие (торможение, нижнее положение ручки), первый клапан перекрывает сообщение уравнительного резервуара с редуктором.

При управлении контроллером ККМ рукоятка крана резервного управления находится в тормозном положении. Для перехода на работу краном резервного управления необходимо: поставить ручку крана в положение «перекрыша», отключить предохранители УКТОЛ, перевести в вертикальное положение кран переключения режимов (КПР), расположенный на блоке электропневматических приборов и включить блокировку тормозов на БЭПП рабочей кабины нажатием на грибок вентиля В1.

1 - корпус, 2 - кронштейн; 3, 4, - клапаны, 5 - рукоятка, 6 - кулачек

Клапан аварийного экстренного торможения

1 - корпус, 2 - клапан, 3 - кнопка, 4 - микровыключатель

КАЭТ предназначен для торможения экстренным темпом при возникновении аварийной ситуации (отказ ККМ). КАЭТ имеет два фиксированных положения. При нажатии на рукоятку клапана происходит сообщение ТМ с атмосферой с одновременным отключением тяги, блокировки тормозов (получает питание вентиль В2 на БЭПП при давлении в ТЦ локомотива 3,0кгс/см2) и включением песочницы. Проходное сечение клапана соответствует отверстию диаметром 25мм. При возврате кнопки клапана в прежнее положение разрядка ТМ прекратится и восстанавливается предыдущее состояние крана машиниста.

Кран вспомогательного тормоза локомотива № 215

Кран управления вспомогательного тормоза локомотива № 215 предназначен для управления прямодействующим тормозом локомотива. Ручка крана управления имеет пять положений: одно - отпуск и четыре ступени торможения. Тормозные положения фиксируются толкателем ручки крана. К нижней части крана подсоединен трубопровод от питательной магистрали. От крана отведен трубопровод к исполнительной части.

В средней части крана управления имеется диафрагма 3, диск которой с одной стороны упирается в питательный клапан 2, а с другой в регулировочный стакан 7. Диск диафрагмы выполнен полым, в верхней части канала имеются отверстия, сообщающие камеру под диафрагмой через канал в диске и отверстие в стакане с атмосферой.

1 - корпус, 2 - питательный клапан, 3 - диафрагма, 4 - наконечник, 5 - рукоятка, 6 - фиксатор, 7 - стакан, 8 - пружина

При повороте ручки крана против часовой стрелки в тормозное положение диск диафрагмы вместе с диафрагмой под усилием от стакана перемещается вниз, открывается питательный клапан, и воздух из питательной магистрали поступает в импульсную магистраль и к исполнительной части до выравнивания усилий на диафрагму сверху от регулировочного стакана и давления воздуха импульсной магистрали снизу, после чего диафрагма переместится вверх и питательный клапан перекроется. В тормозном положении и положении перекрыши атмосферное отверстие перекрывается хвостовиком стакана уплотненного манжетой.

При повороте ручки крана по часовой стрелке, диафрагма вместе с диском переместится вверх, откроется отпускной клапан и воздух из камеры над диафрагмой и трубопровода к исполнительной части через полый хвостовик, каналы диска и отверстие в стакане будет выходить в атмосферу, обеспечивая отпуск тормозов локомотива.

Регулировка крана вспомогательного тормоза производится по ступеням торможения закручиванием регулировочного болта, фиксирующегося контргайкой.

Кран управления вспомогательным тормозом № 215 предназначен для односекционного локомотива. Для управления тормозами двухсекционного локомотива устанавливают исполнительную часть № 224.

Переключатель «отпуск тормоза»

Для дистанционного отпуска автотормоза электровоза при заторможенном составе, на пульте управления машиниста установлен переключатель «отпуск тормоза». Переключатель имеет три положения: 0, 1 и 2. Положение 0 соответствует выключенному состоянию, т е питание с электроблокировочного клапана КЭБ2 снято. При переключении из положения 0 в положение 1 питание с КЭБ2 также снято. После установки переключателя из фиксированного положение 1 в импульсное (нефиксированное) положение 2 получает питание электромагнитный вентиль клапана КЭБ2. Сжатый воздух из управляющей полости реле давления РД выходит в атмосферу через атмосферный клапан КЭБ2, перекрывается подача воздуха от блока воздухораспределителя БВР к РД и тормозные цилиндры ТЦ сообщаются с атмосферой. После установки переключателя в положение 2 команда «отпуск тормоза» может быть отменена только в случае постановки этого переключателя в положение 0 либо в случае повышения давления в тормозной магистрали выше 4,8кгс/см2.

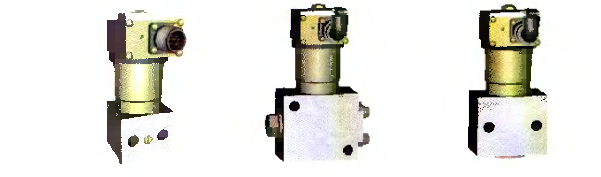

10.4.2. Исполнительные части

Приборы и оборудование исполнительной части УКТОЛ находятся в тамбуре на правой задней стенке кабины в специальном шкафу, в котором устанавливаются блок электропневматических приборов (БЭПП), блок тормозного оборудования (БТО), блок воздухораспределителя (БВР) грузового типа и к которым с двух боковых сторон и снизу подводятся воздуховоды от тормозной и питательной сети, от уравнительного резервуара, запасного резервуара, а также блок исполнительной части № 224 крана вспомогательного тормоза.

Каждая секция электровоза оборудована питательными резервуарами объемом 150л на секцию, отсоединенными от питательной магистрали обратными клапанами, для сохранения запаса сжатого воздуха на торможение при разрыве межсекционных рукавов. Схемой предусмотрено наполнение питательных резервуаров из тормозной магистрали при пересылке электровоза в недействующем состоянии.

Автоматический тормоз с блоком компоновочным тормозного оборудования грузового типа 010 и вспомогательный локомотивный тормоз с исполнительной частью № 224 выполнены в виде функционально законченных систем, обеспечивающих работу, как в составе общей тормозной системы локомотива, так и автономно.

Сжатый воздух из главных резервуаров через влагомаслоотделитель МО (Э120/т) поступает в питательную магистраль ПМ, к датчикам-преобразователям ВР, крану управления вспомогательным тормозом КВТ, исполнительной части крана машиниста БЭПП, блоку тормозного оборудования БТО и манометру МН2, который отображает давление в тормозной и питательной магистрали электровоза. Также из питательной магистрали через БЭПП воздух поступает в тормозную магистраль электровоза, которая, как и питательная, проходит вдоль всего электровоза и заканчивается концевыми кранами. На трубопроводе тормозной магистрали установлен клапан экстренного торможения КАЭТ, управляемый от внешнего источника. При необходимости имеется возможность произвести экстренную разрядку тормозной магистрали без участия машиниста.

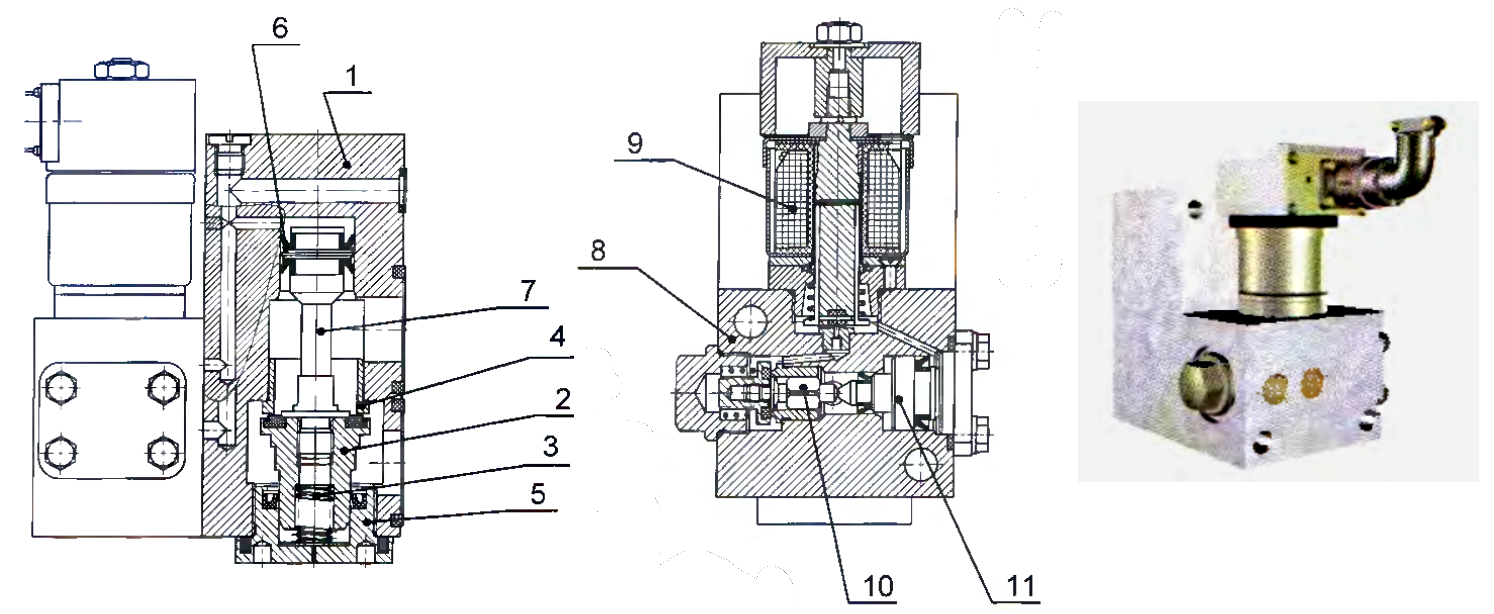

Блок электропневматических приборов крана машиниста № 130

БЭПП является исполнительной частью крана машиниста № 130 и представляет собой кронштейн-плиту с размещенными на нем функциональными узлами и состоит из реле давления 12, редуктора 7, стабилизатора 8, электронного блока 10, устройства блокировки тормозов 11, питательного клапана 1, срывного клапана 13, крана переключения режимов 2, электропневматических вентилей (В1 - В9) и датчиков давления 14.

Электрические сигналы, соответствующие положению рукоятки, передаются от контроллера в электронный блок и далее на электропневматические вентили. Каждому положению рукоятки контроллера соответствует определенное состояние электропневматических вентилей.

1 - питательный клапан, 2 - кран переключения режимов; 3-6, 9 - электропневматические вентили, 7 - редуктор, 8 - стабилизатор, 10 - электронный блок, 11 - устройство блокировки тормозов, 12 - реле давления, 13 - срывной клапан, 14 - датчики давления

плита-кронштейн электронный блок датчик давления

В1, В2 вентили устройства блокировки тормозов.

В3 вентиль наполнения 1 положения (сверхзарядка) с атмосферным отверстием и питательным клапаном. Обеспечивает зарядку уравнительного резервуара ускоренным темпом через питательный клапан. Во 2-6 положениях ККМ находится без напряжения, питательный клапан перекрыт.

В4 вентиль отпуска. Находится под напряжением в 1 и 2 положениях ККМ и обеспечивает соединение редуктора с управляющей камерой реле давления и зарядку уравнительного резервуара.

В5 вентиль тормозной с атмосферным отверстием. Обеспечивает разрядку тормозной магистрали темпом служебного торможения. Находится без напряжения в 5 (служебное торможение) и 6 (экстренное торможение) положениях ККМ и сообщает уравнительный резервуар с атмосферой.

В6 вентиль перекрыши с обратным клапаном. Находится под напряжением в 3 положении (перекрыша без питания) ККМ и обеспечивает соединение тормозной магистрали с уравнительным резервуаром через обратный клапан.

В7 вентиль экстренного торможения с атмосферным отверстием и срывным клапаном. Под напряжением в 7 положении ККМ и обеспечивает темп экстренной разрядки тормозной магистрали через отверстие срывного клапана диаметром 25мм. При снятии напряжения разобщен с атмосферой.

В8 вентиль замедленного торможения с атмосферным отверстием обеспечивает замедленный темп разрядки уравнительного резервуара, находится под напряжением в 5 (замедленное торможение) положении ККМ.

В9 вентиль выключения ВЦУ с атмосферным отверстием - обеспечивает правильное включение тормозной системы электровоза при смене машинистом кабины управления. Под напряжением во втором положении ВЦУ.

На вентилях установлены светодиоды, которые сигнализируют о нахождении вентиля под напряжением.

Все электропневматические вентили включающего типа. Вентиль В5 во всех положениях рукоятки контроллера крана машиниста, кроме тормозных, находится под напряжением. Этим обеспечивается служебное торможение при несанкционированном снятии напряжения с крана машиниста.

электропневматические вентили

торможения зарядки перекрыши без питания

замедленного торможения сверхзарядки

смены кабин

управления блокировкой

Устройство блокировки тормозов

1 - корпус; 2, 3, 4 - клапаны, 5 - выключатель, 6 - распределительный поршень; 7, 8 - пружины, 9 - крышка, 10 - заглушка

УБТ с расположенными в корпусе клапанами осуществляет связь между питательной магистралью ПМ и редуктором Ред (средний клапан), реле давления РД и тормозной магистралью ТМ (левый клапан, оборудован микровыключателем), а также исполнительной части крана машиниста вспомогательного тормоза КВТ с импульсной магистралью ИМ (правый клапан). Блокировка тормозов исключает возможность управления автотормозами и прямодействующим тормозом локомотива из недействующей кабины.

Блокировка тормозов включается от пневматического привода с распределительным поршнем, который управляется сжатым воздухом поступающим от электропневматических вентилей В1 и В2. Вентиля включаются в зависимости от положения ключа ВЦУ.

В первом положении ВЦУ (включение блокировки) под напряжением находится вентиль В1, вентиль В2 без напряжения. При этом воздух из питательной магистрали через В1 поступает во включающую камеру привода блокировки, В2 сообщает выключающую камеру с атмосферой. Блокировка включается.

Во втором положении ВЦУ (выключение блокировки) под напряжением находится вентиль В2, вентиль В1 без напряжения. При этом воздух из питательной магистрали через В2 поступает в выключающую камеру привода блокировки, В1 сообщает включающую камеру с атмосферой. Блокировка выключается.

В третьем положении ВЦУ (смена кабин) оба вентиля без напряжения, обе камеры привода через вентили сообщаются с атмосферой, блокировка остается в выключенном положении.

Состояние импульсной и тормозной магистралей контролируется датчиками состояния СД1, СД2, которые обеспечивают подачу напряжения на вентили В1, В2, В9.

Редуктор предназначен для поддержания заданного зарядного давления в уравнительном резервуаре. Величина давления регулируется изменением усилия пружины. Подведен трубопровод питательной магистрали через устройство блокировки тормозов и выведен трубопровод через электропневматический вентиль В4 и переключательный кран к управляющей камере реле давления, уравнительному резервуару, стабилизатору и к манометру МН3.

Стабилизатор предназначен для ликвидации постоянным темпом сверхзарядного давления в уравнительном резервуаре.

Реле давления

РД осуществляет наполнение и разрядку тормозной магистрали в зависимости от давления в управляющей полости реле и уравнительном резервуаре. Управляющая полость реле связана с уравнительным резервуаром отверстием диаметром 1,8мм. Объем уравнительного резервуара составляет 20л. Его объем, а также диаметр дроссельного отверстия в стабилизаторе выбраны такими, чтобы истечение воздуха из уравнительного резервуара через стабилизатор не вызывало срабатывания тормозов.

1 - корпус, 2 - крышка; 3, 4 - питательные клапаны, 5 - диафрагма, 6 - атмосферный клапан, 7 - пружина, 8 - заглушка

Реле давления содержит корпус 1 с крышкой 2. Внутри корпуса размещены: два питательных клапана 3 и 4, узел диафрагмы 5 с атмосферным клапаном 6 для разрядки тормозной магистрали, пружина 7 и заглушка 8. На входе в реле устанавливается фильтр.

Питательный клапан 4 с проходным сечением, соответствующим отверстию диаметром 25мм, предназначен для зарядки и отпуска тормозной магистрали. Питательный клапан 3 с проходным сечением, соответствующим отверстию диаметром 8мм, предназначен для поддержания давления в тормозной магистрали при утечках из нее.

Реле давления БЭПП отлично от реле повторителя давления БТО.

Срывной клапан

СК служит для быстрой разрядки тормозной магистрали в положении экстренного торможения. Соединен с вентилем экстренного торможения, через реле давления подведен трубопровод уравнительного резервуара и трубопровод тормозной магистрали. В корпусе клапана размещен подпружиненный поршень, полости между диском поршня соединены дроссельным отверстием диаметром 0,8мм, в штоке поршня имеются отверстия, размещенные между манжетами в крышке клапана. Эти отверстия соединяют управляющую полость реле давления и уравнительный резервуар с атмосферой.

1 - корпус, 2 - поршень, 3 - дроссель, 4 - дроссельное отверстие; 5, 6 - манжеты, 7 - крышка, 8 - ЭПВ

Питательный клапан предназначен для питания реле давления большим проходным сечением при первом положении рукоятки контроллера. Клапан состоит из корпуса 1 с клапаном 2, который прижимается пружиной 3 к седлу 4. На корпусе устанавливается электропневматический вентиль. Клапан открывается под действием сжатого воздуха на манжеты, установленные на штоке клапана 7. В корпусе 8 размещаются управляющий поршень 11 и подпружиненный клапан 10.

1, 8 - корпусы; 2, 10 - клапаны, 3 - пружина, 4 - седло, 5 - заглушка, 6 - манжета, 7 - шток, 9 - электромагнит с крышкой, 11 - управляющий поршень

Кран переключения режимов

КПР предназначен для отключения электропневматических вентилей при переходе на резервное управление. Рукоятка КПР имеет два положения: дистанционное управление (работа ККМ) и резервное управление (работа КРУ). При работе контроллером рукоятка устанавливается перпендикулярно к плоскости плиты, при управлении резервным краном рукоятка устанавливается вдоль плиты.

К блоку электропневматических приборов подводится сжатый воздух от питательной и тормозной магистралей. Воздух к блоку поступает также от крана вспомогательного тормоза и от магистрали вспомогательного тормоза. Блок электропневматических приборов соединен трубопроводами с краном резервного управления, уравнительным резервуаром и выключателем цепей управления.

Воздух от питательной магистрали подводится к устройству блокировки тормозов, к питательному клапану и реле давления. Воздух из тормозной магистрали от крана вспомогательного тормоза и от магистрали вспомогательного тормоза поступает к устройству блокировки тормозов.

Исполнительная часть крана вспомогательного тормоза № 224

Исполнительная часть крана вспомогательного тормоза представляет собой кронштейн с расположенным на нем реле давления 2, редуктором 1, переключательным клапаном 3, двух электропневматических вентилей 4 тормозного и отпускного с атмосферным отверстием.

1 - редуктор, 2 - реле давления, 3 - переключательный клапан, 4 - электромагнитные вентили

Блок воздухораспределителя БВР

1 - переключатель загрузки, 2 - главная часть с отпускным клапаном, 3 - пневмоэлектрический датчик № 418, 4 - магистральная часть, 5 - двухкамерный резервуар, 6 - переключатель режимов отпуска

Блок воздухораспределителя № 010.10 предназначен для управления изменением давления сжатого воздуха в тормозном цилиндре в зависимости от снижения давления в тормозной магистрали краном машиниста. Блок воздухораспределителя БВР представляет собой панель с размещенными на ней главной ГЧ 2 с отпускным клапаном и переключателем режимов торможения 1 и магистральной МЧ 4 частями, двухкамерным резервуаром 5 с золотниковой ЗК и рабочей РК камерами, переключателем режимов отпуска 6 и разобщительным краном с атмосферным отверстием КрРФ. На главной части ГЧ устанавливается пневмоэлектрический датчик ДПЭ (№418) 3. Все приборы размещены на кронштейн - плите. Она представляет собой две плиты, соединенные неподвижно. Внутри на одной из плит имеются каналы для прохода сжатого воздуха.

К блоку воздухораспределителя подведен трубопровод от тормозной магистрали, к главной части подсоединен запасный резервуар объемом 20л, БВР соединяется воздухопроводом с блоком тормозного оборудования.

БВР служит для зарядки сжатым воздухом запасного резервуара из тормозной магистрали, сообщения возбудительной камеры реле давления с атмосферой при отпуске и ее наполнения из запасного резервуара в процессе торможения для создания давления в тормозных цилиндрах до значения, которое зависит от разрядки тормозной магистрали и режима (порожний, средний и груженый). Характерной особенностью БВР является сочетание ступенчатого и бесступенчатого режимов отпуска.

При разрядке тормозной магистрали темпом служебного или экстренного торможения воздух из запасного резервуара ЗР через воздухораспределитель БВР поступает к блоку тормозного оборудования, который через реле давления обеспечивает наполнение тормозных цилиндров локомотива.

На главной части расположен выпускной клапан, обеспечивающий при его открытии выпуск воздуха из рабочей камеры и срабатывание ВР на отпуск тормозов.

На магистральной части ВР установлен режимный переключатель, имеющий два положения горный и равнинный, влияющие на зарядку и отпуск тормозов.

Датчик пневмоэлектрический ДПЭ, установленный на главной части, при обрыве тормозной магистрали сигнализирует машинисту лампой «Обрыв тормозной магистрали» и выключает режим тяги. Его принцип действия основан на нарушении нормальной последовательности появления определенного давления в каналах дополнительной разрядки и тормозного цилиндра главной части ВР. Пневмоэлектрический датчик своей пневматической частью подключен к каналам дополнительной разрядки магистрали и тормозного цилиндра, а электрическая его часть включена в цепь устройства сигнализатора обрыва поезда. Каналы дополнительной разрядки и тормозного цилиндра выведены в датчике на резиновые диафрагмы, которые через стержни-толкатели воздействуют на микровыключатели, положение микровыключателей регулируются винтами. Контакты последних включены в электрическую схему сигнализатора обрыва тормозной магистрали.

Разобщительный кран с фильтром и атмосферным отверстием устанавливается на трубопроводе тормозной магистрали и при перекрытии обеспечивает выпуск воздуха через атмосферное отверстие из магистральной камеры ВР (срабатывает на торможение).

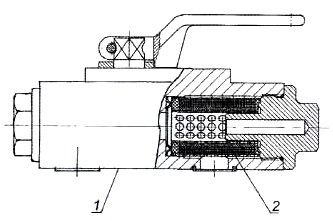

1 - корпус, 2 - фильтр

Для отпуска тормозов после перекрытия крана необходимо выпустить воздух из рабочей камеры ВР через выпускной клапан, тем самым сообщив запасный резервуар, возбудительную камеру реле давления и тормозные цилиндры с атмосферой. Разобщительный кран представляет собой шаровой разобщительный кран, в корпусе которого дополнительно устанавливается фильтр для очищения сжатого воздуха, поступающего из тормозной магистрали.

Сигнализатор давления отрегулирован на давление 0,5кгс/см2 и предназначен для замыкания и размыкания контактов микровыключателя, которые находятся в электрической цепи электроблокировочного клапана, размещенного на блоке тормозного оборудования. Сигнализатор давления устанавливается на канале к блоку тормозного оборудования и реагирует на изменение давления в тормозном цилиндре.

Сигнализатор давления состоит из корпуса 1 с фланцем 2. Внутри корпуса размещен подпружиненный поршень 3. Давление регулируется вращением втулки 4, воздействующей на пружину 5. На корпусе располагается микровыключатель 6, контакты которого имеют выход на разъем 7.

На задней стенке кронштейн-плиты устанавливается переключатель режимов, имеющий три положения: порожний (сигнализатор к кабине машиниста), средний (сигнализатор внизу) и груженый (сигнализатор к проходу).

1 - корпус, 2 - фланец, 3 - поршень, 4 - втулка, 5 - пружина, 6 - микровыключатель, 7 - разъем

Переключатель режимов представляет собой корпус 1, в котором размещен режимный валик 2, управляемый рукояткой. Она выступает за боковую поверхность панели, чтобы обеспечивался удобный доступ к ней. Рукоятка переключателя имеет три положения: груженый, средний и порожний. Каждому режиму соответствует определенное максимальное давление в тормозных цилиндрах: порожнему 1,4-1,8кгс/см2, среднему 3-3,4кгс/см2 и груженому 4-4,5кгс/см2.

1 - корпус, 2 - режимный валик

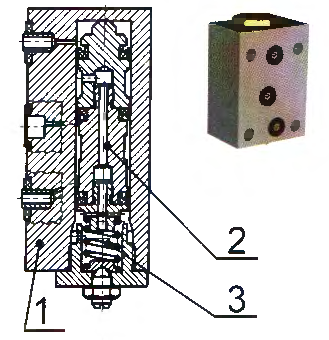

Блок тормозного оборудования

Компоновочный блок тормозного оборудования для локомотивов грузового типа 010 предназначен для изменения давления в тормозных цилиндрах в зависимости от изменения давления в тормозной магистрали, от управления краном вспомогательного тормоза, а также для исключения совместной работы автоматического и электрического тормозов локомотива и замещения последнего при его отказе

В блок тормозного оборудования БТО входят:

реле-повторители давления РД1, РД2;

редукторы Ред1, Ред2;

устройство, обеспечивающее торможение при саморасцепе секций;

электроблокировочные клапаны КЭБ1 и КЭБ2 для дистанционного отпуска автотормоза;

устройство, обеспечивающее зарядку питательного резервуара ПР из тормозной магистрали при транспортировании электровоза в недействующем состоянии;

стабилизирующий резервуар ТР;

устройство, обеспечивающее замещение электрического тормоза пневматическим;

переключательные клапаны ПК1, ПК2, ПКЗ;

датчики состояния и диагностики СД1, СД2, ДД1, ДД2, ДДЗ;

обратные клапаны KOI, KО2;

разобщительные краны КрРШ1 - КрРШ7;

сигнализатор давления.

1 - электроблокировочные клапаны, 2 - клапан устройства торможения при разрыве секций, 3 - редуктор устройства торможения при разрыве секций на давление 3,5-3,8кгс/см2, 4 - обратные клапаны, 5 - фильтр, 6 - датчик давления, 7 - переключательные клапаны, 8 - электропневматический вентиль устройства замещения электрического тормоза пневматическим, 9 - сигнализатор давления, 10 - редуктор устройства замещения на давление 1,5-1,8кгс/см2, 11 - реле-повторители давления, 12 - стабилизирующий резервуар

принципиальная пневматическая схема блока № 010

БВР - блок воздухораспределителя, БТО - блок тормозного оборудования, ДЦ1-ДД3 - датчики давления, ДПЭ - пневмоэлектрический датчик, ЗК - золотниковая камера, ЗР - запасной резервуар, ИМ - импульсная магистраль, К - пневматический клапан; КО1, КО2 - обратные клапаны, КрРШ1-КрРШ6 - шаровые разобщительные краны; КЭБ1, КЭБ2 - электроблокировочные клапаны, КрРФ - разобщительный кран с фильтром, ПК1+КрРШ7 - переключательный клапан с шаровым разобщительным краном; ПК2, ПК3 - переключательные клапаны, ПР - питательный резервуар, ПМ - питательная магистраль; Ред1, Ред2 - редукторы; РД1, РД2 - реле-повторители давления, РК - рабочая камера; СД1, СД2 - сигнализаторы давления, ТМ - тормозная магистраль, ТР - тормозной резервуар, Ф - фильтр; ТЦ1, ТЦ2 - тормозные цилиндры, ЧГ - главная часть, ЧМ - магистральная часть, ЭПВН - электропневматический вентиль

Реле-повторители давления

Реле-повторители давления предназначены для наполнения и разрядки тормозных цилиндров в зависимости от давления сжатого воздуха в управляющей полости реле. Количество реле давления на панели определяется числом тележек локомотива. Каждое реле давления наполняет тормозные цилиндры одной тележки.

Питание реле давления сжатым воздухом осуществляется из питательной магистрали и питательного резервуара, который наполняется сжатым воздухом из этой магистрали через обратный клапан. На питательной магистрали для удобства ремонта перед реле давления устанавливается разобщительный кран, который перекрывается при снятии реле.

1 - корпус, 2 - крышка; 3, 4 - питательные клапаны, 5 - диафрагма, 6 - атмосферный клапан, 7 - пружина, 8 - заглушка

Реле-повторители давления состоит из корпуса 1 с крышкой 2. Внутри корпуса размещены два питательных клапана 3 и 4, узел диафрагмы 5 с атмосферным клапаном 6, пружина 7 и заглушка 8. Реле служит для повторения возбудительного сигнала, поступающего в возбудительную камеру над диафрагмой. Диафрагма управляет работой двух питательных клапанов, сообщающих тормозные цилиндры с питательной магистралью, и атмосферным клапаном, который сообщает тормозные цилиндры с атмосферой при отпуске тормозов.

Сигнал на торможение в возбудительную камеру поступает от блока воздухораспределителя при торможении краном машиниста, от блока БВТ через импульсную магистраль при торможении краном вспомогательного тормоза и из питательной магистрали через редуктор Ред2, клапан К при саморасцепе секций и включении клапанов экстренного торможения КАЭТ1 или КАЭТ2 (падении давления в тормозной магистрали электровоза).

Сигнал на отпуск в возбудительную камеру поступает от БВР при выпуске воздуха в атмосферу через хвостовик уравнительного поршня, от БВТ при выпуске воздуха из импульсной магистрали в атмосферу через кран вспомогательного тормоза, от БТО при выпуске воздуха в атмосферу через электроблокировочные клапаны КЭБ1 или КЭБ2.

Устройство, обеспечивающее торможение при разрыве между секциями

Состоит из редуктора Ред2 3, клапана К 2 и датчика состояния тормозного импульса СД2 6. Клапан отрегулирован на давление 2,0-2,5кс/см2. При снижении давления в тормозной магистрали до указанной величины клапан открывается и питательный резервуар ПР через редуктор Ред2 сообщается с возбудительной камерой реле давления, которое сообщает тормозные цилиндры с питательной магистралью и ПР.

Таким образом, несмотря на сообщение всех трубопроводов магистралей с атмосферой при разъединении рукавов, обеспечивается автоматическое торможение секций локомотива.

Редуктор Ред2 регулируется на давление 3,5-3,8кгс/см2 и обеспечивает открытие переключательного клапана ПК1 для пропуска воздуха в возбудительную камеру реле давления со стороны клапана К. При большей величине давления со стороны ВР (в случае установки БВР на груженый режим) переключательный клапан обеспечивает поступление воздуха к РД со стороны запасного резервуара, обеспечивая наполнение ТЦ до давления 4,0-4,5кгс/см2.

Электроблокировочные клапаны КЭБ1 и КЭБ2

Электроблокировочный клапан КЭБ1 предназначен для исключения одновременного действия пневматического и электрического тормозов, т е для отключения автоматического пневматического тормоза при действии электрического и для замещения последнего при его «срыве».

Электроблокировочный клапан КЭБ2 предназначен для дистанционного отпуска тормоза электровоза при приведенных в действие тормозах состава.

К электроблокировочным клапанам подведены трубопроводы от питательной магистрали, блока воздухораспределителя и возбудительной камеры реле давления.

1 - корпус, 2 - поршень, 3 - клапан, 4 - электропневматический вентиль

КЭБ состоит из корпуса 1, в котором размещается поршень 2 воздействующий на подпружиненный клапан 3. Поршень перемещается под действием сжатого воздуха поступающего от электропневматического вентиля 4, установленного на корпусе. Клапан перемещается между двумя седлами 5 и 6. При обесточенном пневматическом вентиле воздух поступает в возбудительную камеру реле давления. При подаче напряжения на вентиль возбудительная камера реле давления сообщается с атмосферой, а следовательно происходит отпуск пневматических тормозов локомотива.

При срыве электрического торможения катушка КЭБ теряет питание и происходит наполнение тормозных цилиндров до давления 1,5-1,8кгс/см2 через устройство, обеспечивающее замещение электрического тормоза пневматическим.

При отсутствии питания на катушке КЭБ обеспечивается сообщение возбудительной камеры реле давления с блоком воздухораспределителя, а следовательно и работа автоматических тормозов в зависимости от работы БВР.

Устройство, обеспечивающее зарядку питательного резервуара ПР из тормозной магистрали при транспортировании электровоза в недействующем состоянии

Пневматической схемой предусмотрена пересылка электровоза в недействующем состоянии, для этого необходимо открыть кран КрРШ4, после чего воздух из тормозной магистрали через КрРШ4, обратный клапан КО1, обратный клапан КО2 будет поступать в питательный резервуар до зарядного давления тормозной магистрали, обеспечивая работу тормозов электровоза. Выключаются устройства блокировки автотормозов. Наполнение тормозных цилиндров будет происходить по командам БВР.

Для уменьшения объема тормозной магистрали поезда (исключения наполнения главных резервуаров из тормозной магистрали) перекрывается кран КР10 отключающий питательную магистраль от главных резервуаров.

Стабилизирующий резервуар ТР

Стабилизирующий резервуар ТР предназначен для увеличения объема возбудительной камеры реле давления, а значит для получения более устойчивого сигнала на наполнение тормозных цилиндров в режиме торможения.

Устройство, обеспечивающее замещение электрического тормоза пневматическим

Для замещения электрического торможения пневматическим при срыве электрического в блоке БТО установлен электропневматический вентиль ЭПВН 8, который при срыве электрического торможения автоматически пропускает воздух из питательного резервуара ПР через открытый кран КрРШ3, редуктор Ред1 10, отрегулированный на давление 1,5-1,8кгс/см2, открытый электропневматический вентиль ЭПВН, переключательный клапан ПК3 в возбудительные камеры реле давлений, а следовательно и в тормозные цилиндры. Для последующего отпуска тормозов локомотива необходимо выполнить ступень торможения краном машиниста или краном вспомогательного тормоза.

Переключательные клапаны

Переключательные клапаны служат для автоматического переключения подачи сжатого воздуха в пневматической схеме. Клапан состоит из корпуса 1, крышки и поршневого клапана 2 с уплотнительными прокладками. Клапан движется в цилиндрической части крышки. При поступлении воздуха в один из главных отростков клапан переместится в противоположную от него сторону и посадкой на торцевой выступ закроет второй отросток, открывая путь воздуха в трубопровод.

1 - корпус, 2 - поршневой клапан

Переключательный клапан ПК1 предназначен для автоматического переключения подачи воздуха между воздухораспределителем и устройством, обеспечивающим торможение при саморасцепе секций к реле давления.

Переключательный клапан ПК2 предназначен для автоматического переключения подачи воздуха между воздухораспределителем, устройством, обеспечивающим торможение при саморасцепе секций и магистралью вспомогательного тормоза локомотива.

Переключательный клапан ПК3 своим переключением обеспечивает наполнение воздухом через ЭПВН возбудительной камеры реле давления при замещении электрического торможения пневматическим.

Обратные клапаны

Обратные клапаны предназначены для пропуска воздуха в одном направлении и устанавливаются на канале наполняющем питательный резервуар (КО2) и между тормозной и питательной магистралью (КО1).

Обратный клапан состоит из корпуса 1 с подпружиненным клапаном 2.

1 - корпус, 2 - клапан

КО1 обеспечивает зарядку и поддержание давления в питательном резервуаре из тормозной магистрали при пересылке в недействующем состоянии.

КО2 обеспечивает зарядку и поддержание давления в питательном резервуаре из питательной магистрали электровоза.

КО1 отключает ПР при снижении давления в тормозной магистрали ниже давления в резервуаре, а КО2 при снижении давления в питательной магистрали ниже давления ПР.

Редуктор

1 - корпус, 2 - диафрагма, 3 - клапан, 4 - винт, 5 - пружина

Редуктор предназначен для подачи отрегулированного давления сжатого воздуха в управляющую полость реле-повторителя давления. На блоке тормозного оборудования устанавливаются два редуктора:

Ред1 - редуктор замещения, отрегулированный на давление 1,8-2,0кгс/см2;

Ред2 - редуктор саморасцепа, отрегулированный на давление 3,8-4,0кгс/см2.

Редуктор состоит из корпуса 1, диафрагмы 2, воздействующей на клапан 3. Давление сжатого воздуха регулируется вращением винта 4, воздействующем на пружину 5.

Сигнализатор давления

Сигнализатор давления предназначен для замыкания и размыкания электрических цепей КЭБ2 в зависимости от давления воздуха в канале, на котором установлен СД.

Сигнализатор давления состоит корпуса 1 с поршнем 2, воздействующем на микровыключатель 3. Давление сжатого воздуха, при котором происходит переключение контактов микровыключателя регулируется гайкой 4.

1 - корпус, 2 - поршень, 3 - микровыключатель, 4 - гайка

Датчики давления

Датчики давления предназначены для диагностики состояния тормозной системы локомотива и устанавливаются на каналах к тормозным цилиндрам, а также на канале к управляющей полости реле-повторителя давления и на питательной магистрали.

Назначение электропневматических датчиков, установленных в пневматической тормозной системе электровоза:

датчик-реле давления ДРТ1 для выключения режима тяги электровоза при снижении давления в тормозной магистрали до 3,2 ± 0,5кгс/см2. Включает тягу при повышении давления в тормозной магистрали до 4,5 ± 0,2кгс/см2;

датчик-реле давления ДРТ2 обеспечивает защиту от совместного применения электрического тормоза электровоза и пневматического торможения при экстренной разрядке ТМ. Настройка реле на срабатывание для отключения электрического тормоза при снижении давления воздуха в ТМ до 3,0кгс/см2. Одновременно происходит замещение электрического тормоза пневматическим с давлением в ТЦ не менее 3,5кгс/см2;

датчики-реле давления ДРТ3 и ДРТ4 обеспечивают применение вспомогательного тормоза локомотива совместно с электрическим;

датчик РД устанавливается для включения компрессора при давлении воздуха в питательной магистрали 7,5 ± 0,2кгс/см2 и выключении компрессора при давлении 9,0 ± 0,02кгс/см2. При включении датчика РД1 на одной секции электровоза автоматически блокируется включение датчика РД2 на другой секции или секциях в случае работы электровоза по системе многих единиц.

датчики отпуска тормозов ДОТ1, ДОТ2 сигнализируют о повышении давления воздуха в тормозных цилиндрах более 0,2-0,4кгс/см2 или его падении ниже указанной величины включением или выключением сигнальной лампы «заторможено» на пульте управления;

преобразователи давления ПД1, ПД2, ПД3 подают сигнал в систему КЛУБ-У о давлении воздуха в тормозной магистрали, уравнительном резервуаре и тормозных цилиндрах;

датчики избыточного давления ДИ1 и ДИ2 предназначены для вывода на экран дисплея блока индикатора величины давления воздуха в тормозной и питательной магистралях (дублируют показания манометров);

датчики ДД1-ДДЗ, СД1 и СД2, установленные в блоках БТО и БЭПП предназначены для непрерывной диагностики состояния давления воздуха в питательной, тормозной, импульсной магистралях, тормозных цилиндрах и в уравнительном резервуаре.

Клапан пневматический

Клапан пневматический предназначен для сообщения управляющих полостей реле-повторителя давления БТО с редуктором Ред2, отрегулированным на 3,8-4,0кгс/см2 при разрыве секций локомотива и снижении давления в тормозной магистрали ниже 2,0кгс/см2.

Клапан состоит из корпуса 1 с поршнем 2, который перемещается под действием пружины 3.