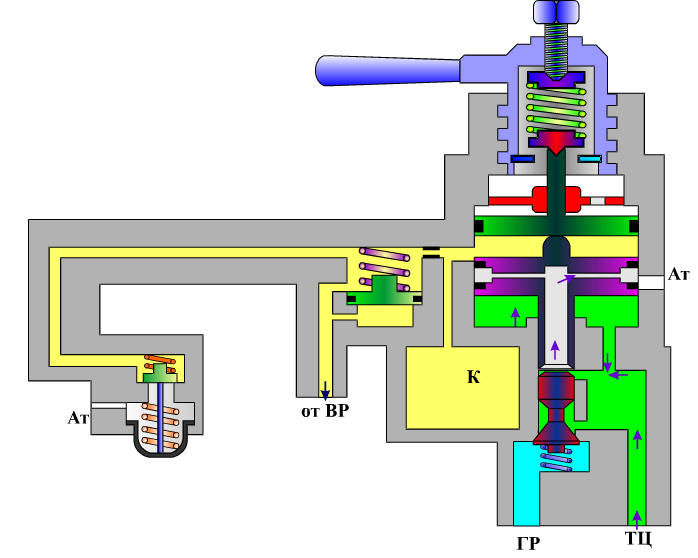

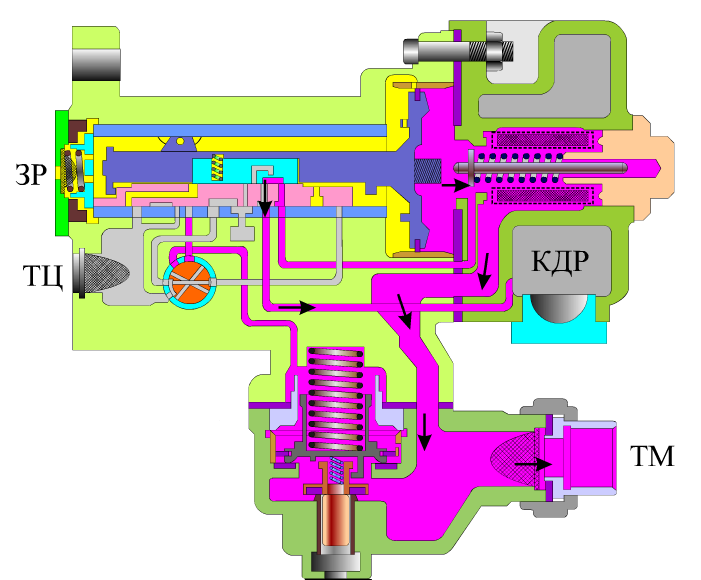

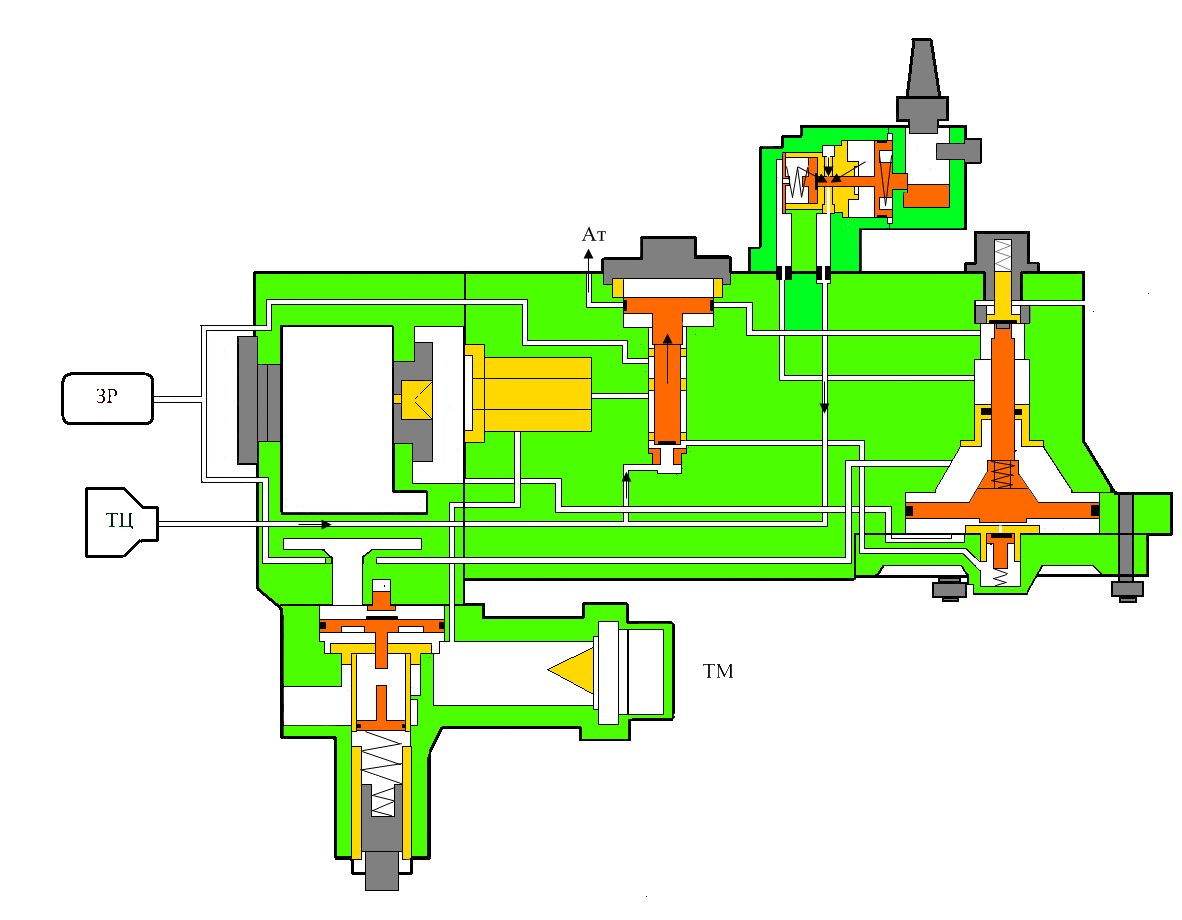

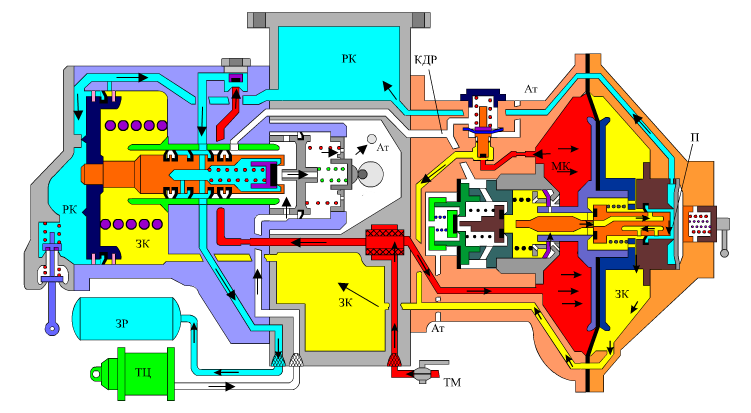

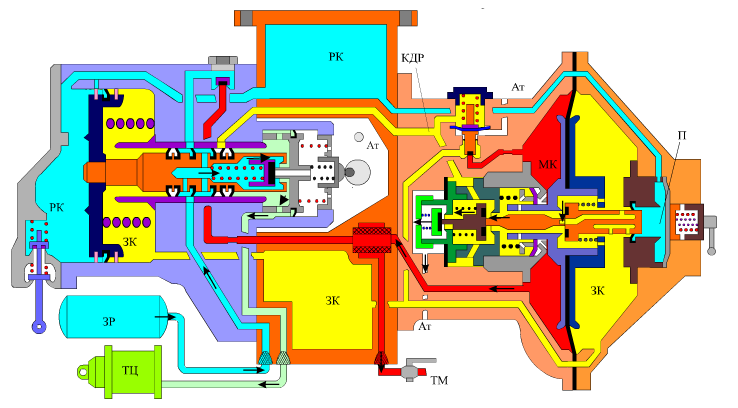

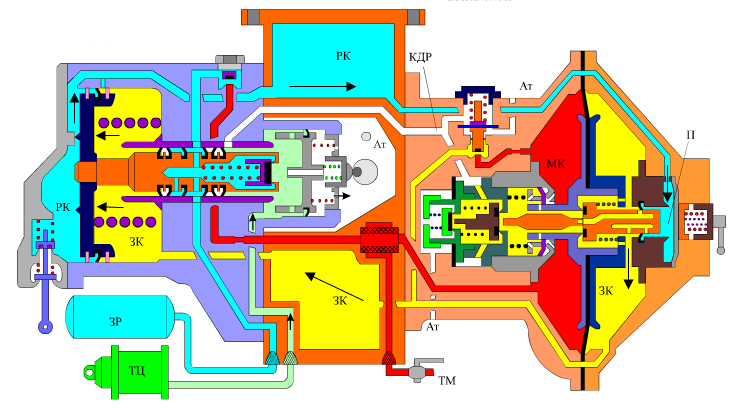

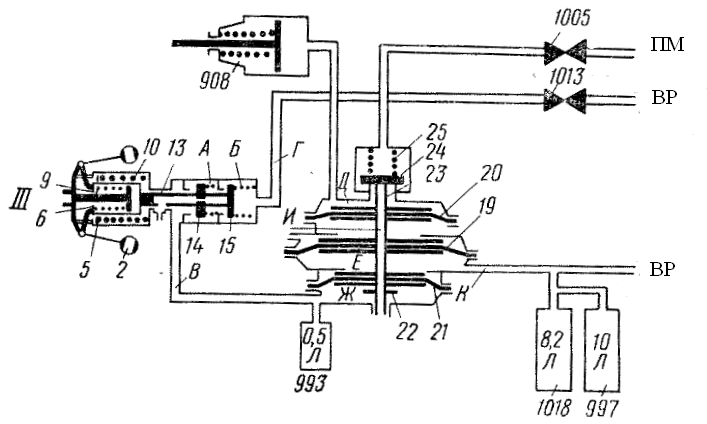

отпуск и зарядка

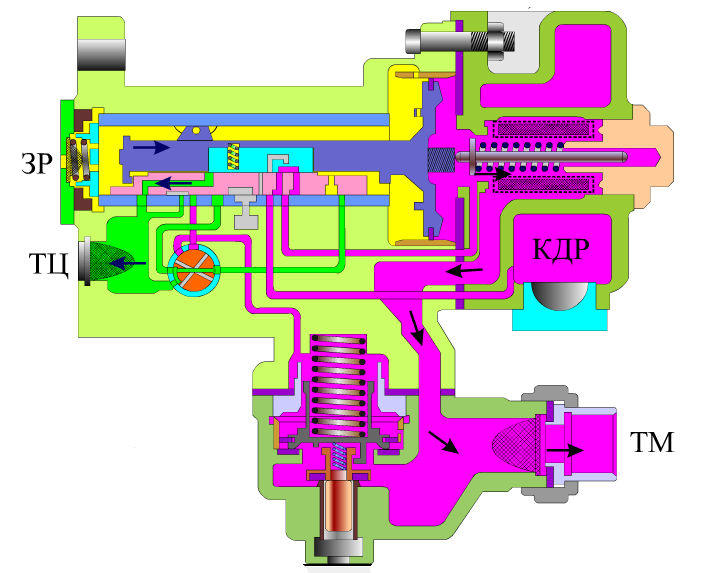

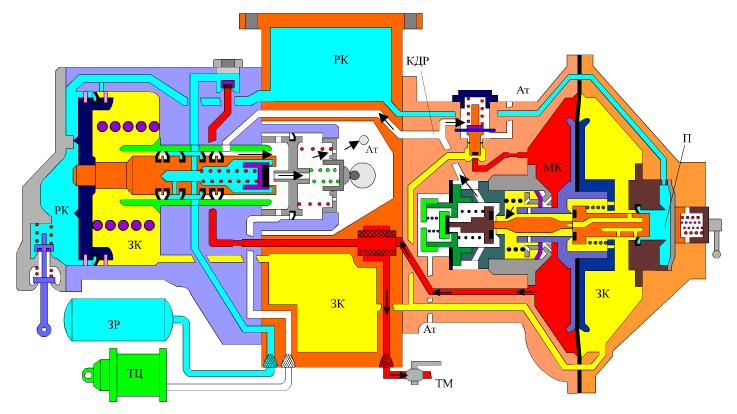

поездное

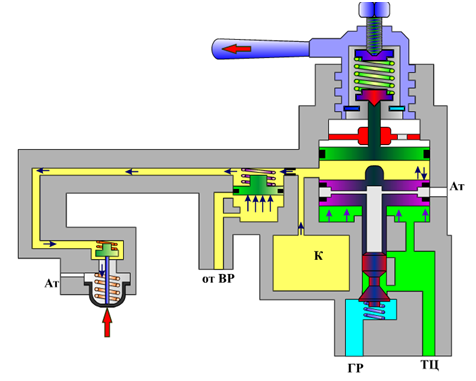

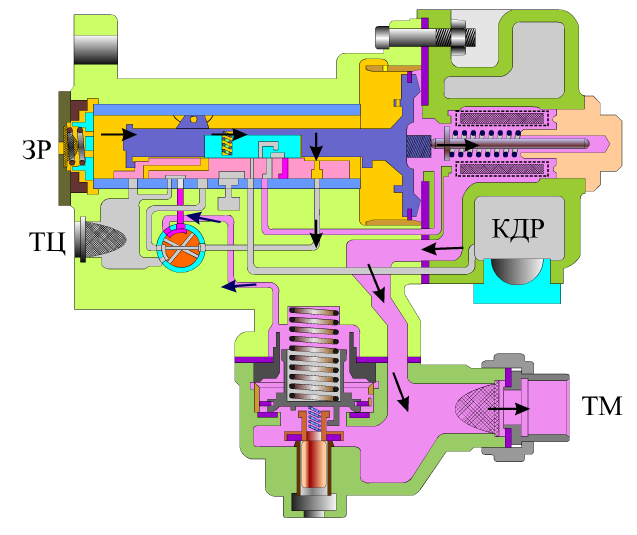

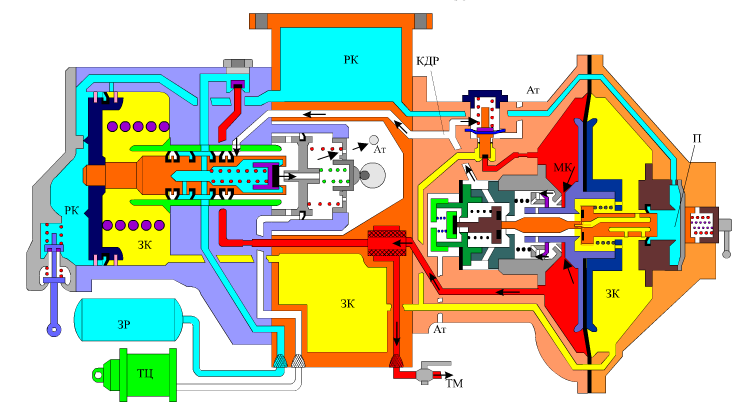

перекрыша без питания ТМ

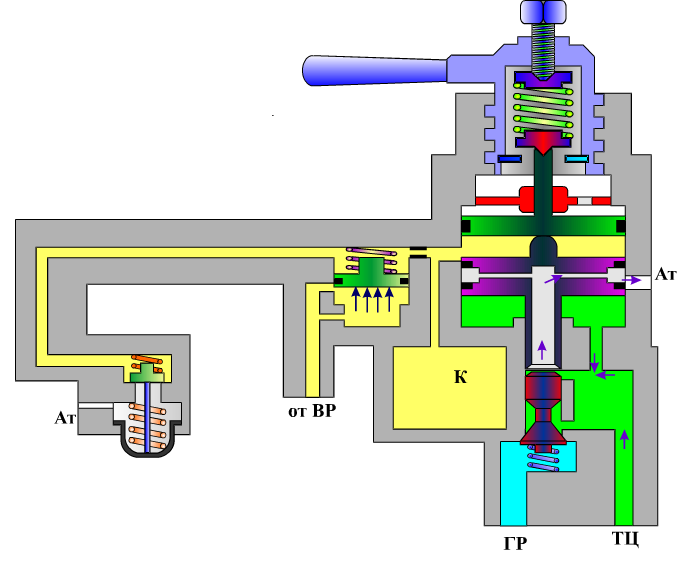

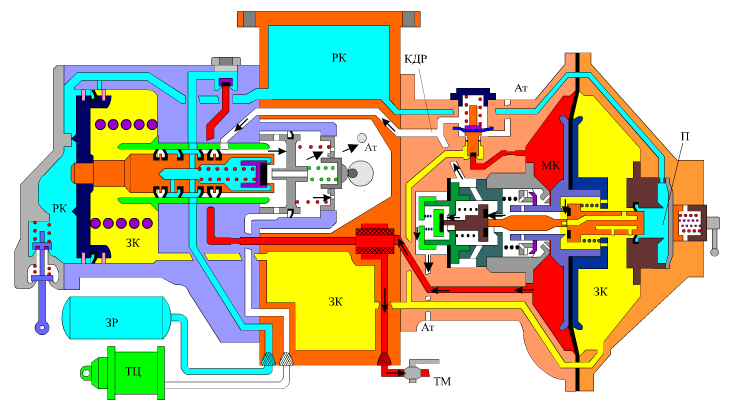

экстренное торможение с разрядкой ТМ

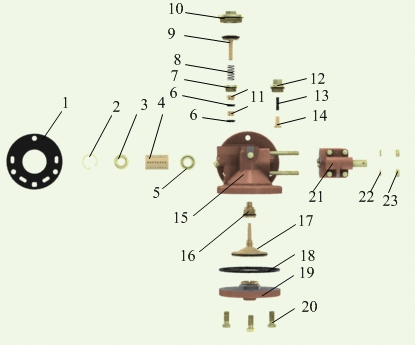

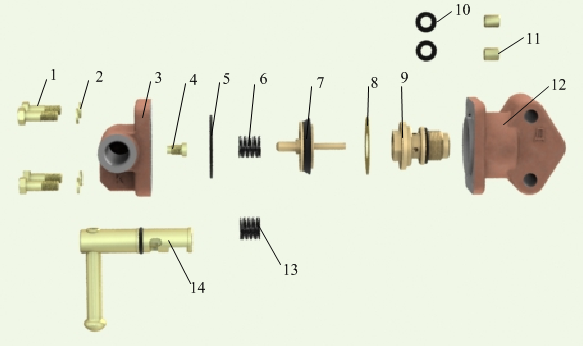

В левой части корпуса 7 крана помещается золотник 8, стержень 15 и крышка 13 с уплотняющим кольцом 12. Стержень 15 в нижней части имеет проточку соответствующей формы для соединения с золотником, а в верхней - квадрат, на который насажена ручка 11, закрепленная гайкой 16 и колпачком 17.

1, 4, 16 - накидные гайки, 2 - фланцевое кольцо, 3 - прокладка, 5 - штуцер, 6 - соединительная гайка, 7 - корпус, 8 - золотник, 9 - кулачок, 10 - пружина, 11 - ручка, 12 - уплотняющее кольцо; 13, 19 - крышки, 14 - штифт, 15 - стержень, 17 - колпачок, 18 - манжета, 20 - уравнительный поршень, 21 - латунное кольцо, 22 - седло

Для правильной сборки в квадрате стержня сделана продольная канавка, в которую входит штифт 14, запрессованный в ручку. Положение ручки на секторе корпуса крана фиксируется кулачком 9 с пружиной 10.

В правой части крана размещены уравнительный поршень 20, уплотненный металлическим кольцом 21 и седло 22. Камера над поршнем закрыта глухой крышкой 19. К левому боковому отростку крана подсоединяется трубопровод от уравнительного резервуара объемом 12л, а к правому - труба диаметром 3/8" для выпуска воздуха в атмосферу при служебном торможении.

В корпусе крана под главным золотником имеется атмосферное отверстие, в которое ввернута труба диаметром 3/4" с выводом под пол для выпуска воздуха при экстренном торможении. На задней стороне корпуса имеется шпилька для крепления крана в кабине.

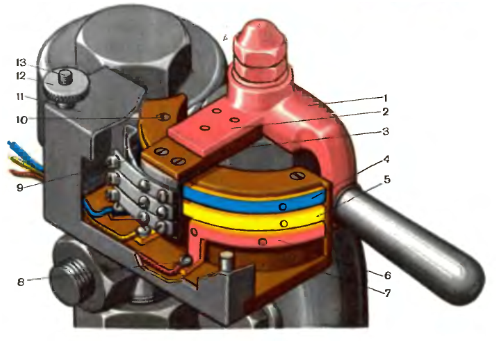

Контроллер № ЕК-8АР предназначен для переключений в электрической цепи электропневматического тормоза в зависимости от положения ручки крана машиниста.

Контроллер № ЕК-8АР имеет пластмассовый корпус 7 с тремя прикрепленными к нему медными сегментами 4, 5 и 6.

1 - ручка, 2 - поводок, 3 - изоляционный рычаг; 4, 5, 6 - сегменты, 7 - корпус; 8, 10 - винты, 9 - контактные кольца, 11 - крышка, 12 - гайка, 13 - шпилька

Поводок 2 приварен к ручке 1, а на изоляционном рычаге 3 укреплены три контактных пальца 9, изготовленных из пружинной стали.

Корпус контроллера прикреплен к крану машиниста двумя винтами 10 и закрыт сверху крышкой 11, прижатой шпильками 13 с гайками 12.

Ко всем трем сегментам контроллера подведены провода, закрепленные винтами 8.

В зависимости от серии электроподвижного состава линейные провода тормоза имеют соответствующую нумерацию.

Контроллер обеспечивает электрический контакт между неподвижными сегментами 4, 5, 6 и подвижными контактными пальцами 9, которые прижимаются к сегментам с усилием 0,5-0,8кг и скользят по ним при повороте ручки из одного положения в другое.

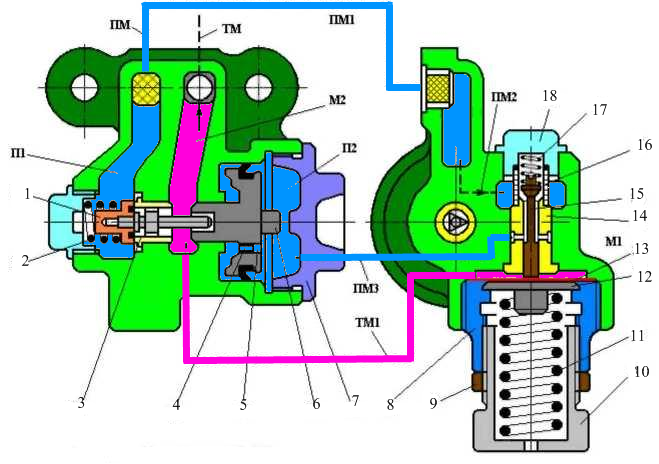

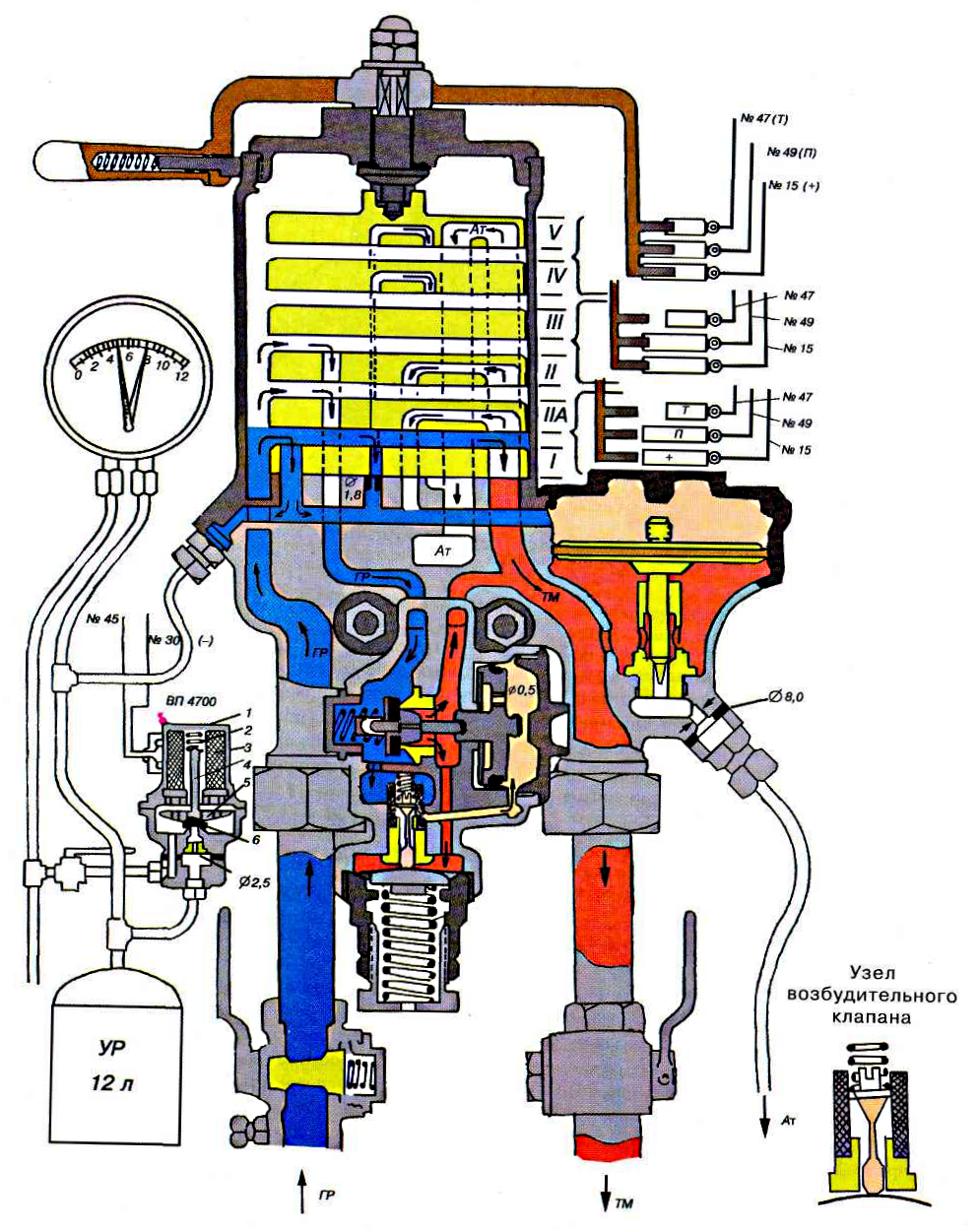

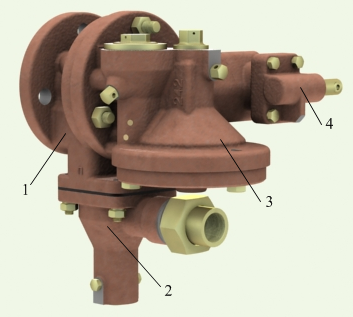

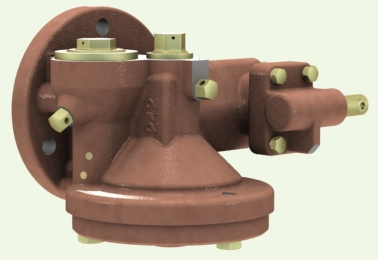

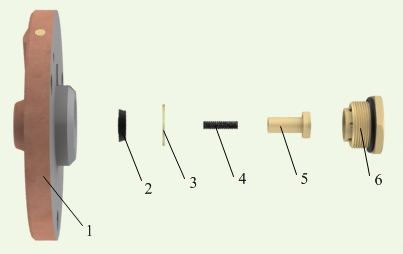

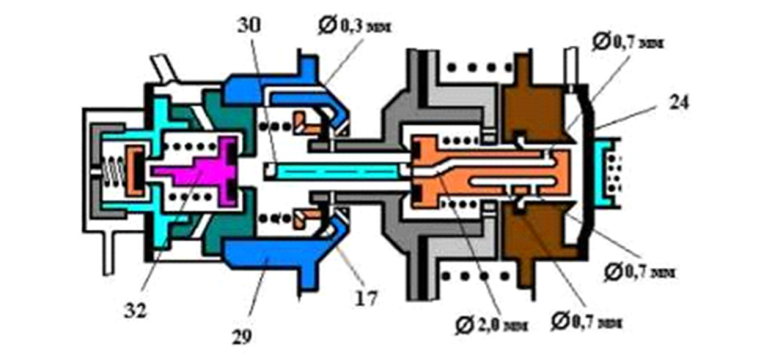

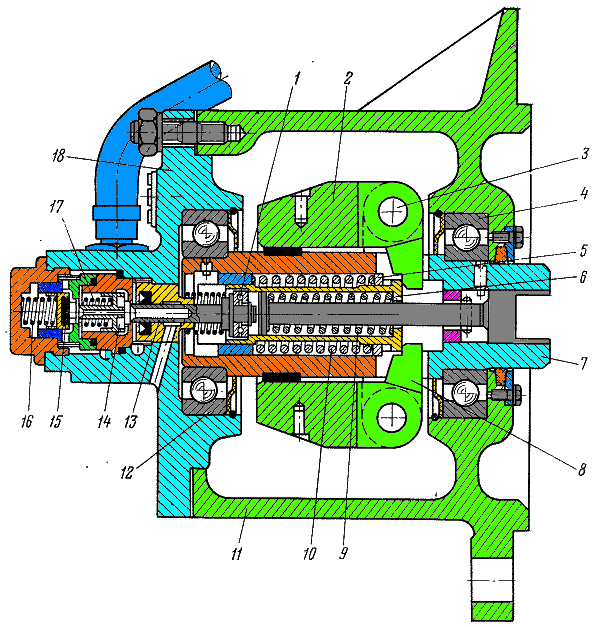

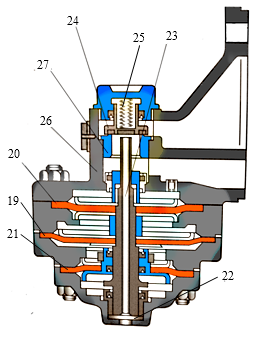

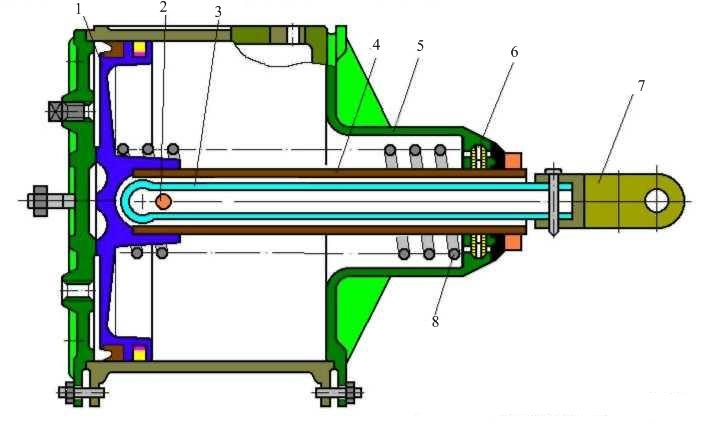

Редуктор № 348 предназначен для поддержания установленного зарядного давления в той магистрали или резервуаре, где он установлен, независимо от давления сжатого воздуха в питающей магистрали. При совместной работе с краном машиниста № 334Э редуктор поддерживает зарядное давление в тормозной магистрали.

Редуктор состоит из питательной (слева) и возбудительной (справа) частей, объединенных в одном корпусе.

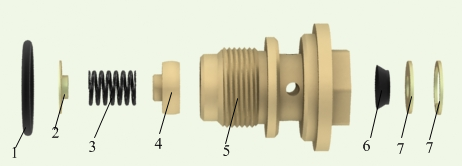

В корпусе питательной части находятся уплотненный манжетой поршень 6, в диске которого запрессован ниппель 4 с калиброванным отверстием диаметром 0,5мм и питательный клапан 1, который закрыт резьбовой заглушкой, а пружиной 2 прижимается к седлу 3. Хвостовик питательного клапана входит в вырез штока поршня 6. Полость П2 с правой стороны диска поршня закрыта резьбовой крышкой 7.

В возбудительной части редуктора расположен возбудительный клапан 15 с фильтром 16. Клапан сверху закрыт резьбовой заглушкой 18, а пружиной 17 прижимается к седлу 14. Клапан 15 опирается на металлическую мембрану 13. Снизу на мембрану через упорку 12 действует регулировочная пружина 11, затяжка которой изменяется регулировочным стаканом 10 с контргайкой 9. Регулировочная пружина 11 настраивается на требуемое зарядное давление вращением стакана 10, который затем закрепляется контргайкой 9.

1 - питательный клапан; 2, 17 - пружины, 3 - седло питательного клапана, 4 - ниппель, 5 - сквозное отверстие, 6 - поршень, 7 - крышка, 8 - корпус, 9 - контргайка, 10 - регулировочный стакан, 11 - регулировочная пружина, 12 - упорка, 13 - мембрана, 14 - седло, 15 - возбудительный клапан, 16 - фильтр, 18 - заглушка

Сжатый воздух из питательной магистрали ПМ поступает в полость П1 к питательному клапану 1 и одновременно по каналам ПМ1 и ПМ2 и открытый возбудительный клапан 15 и канал ПМ3 в полость П2 справа от диска поршня 6. Под действием воздуха поршень перемещается влево и отжимает от седла питательный клапан 1, который начинает пропускать сжатый воздух из полости ПМ в полость ТМ и далее в тормозную магистраль ТМ. Одновременно сжатый воздух из полости М2 по каналу ТМ1 поступает в полость Ml над мембраной 13. При выравнивании усилия от действия сжатого воздуха в полости M1 на мембрану 13 и усилия регулировочной пружины 11 возбудительный клапан 15 под действием своей пружины 17 прижмется к седлу 14 (закроется), разобщая каналыПМ2 и ПМ3. При этом происходит выравнивание давлений по обе стороны диска поршня 8 через ниппель 6 с калиброванным отверстием диаметром 0,5мм. Усилием пружины 2 питательный клапан 1 садится на седло 3, разобщая питательную и тормозную магистрали.

При падении давления в тормозной магистрали ниже установленного зарядного мембрана 13 прогнется вверх, открывая возбудительный клапан 15 и питание тормозной магистрали возобновится.

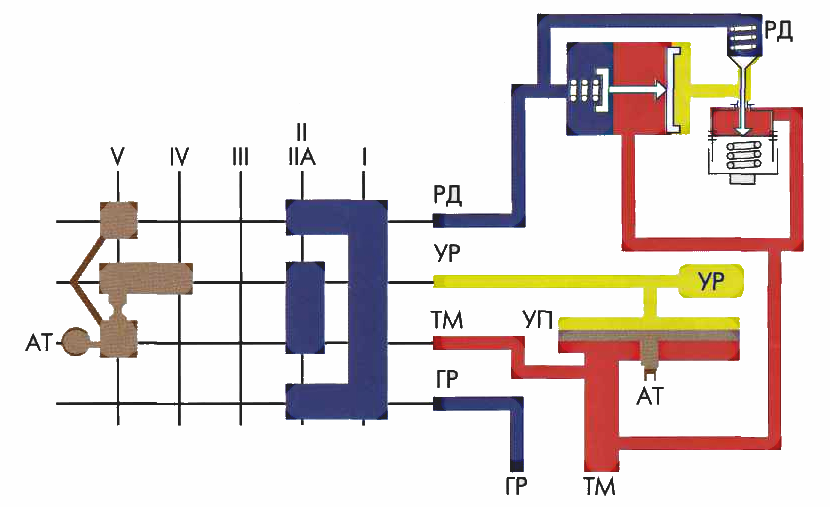

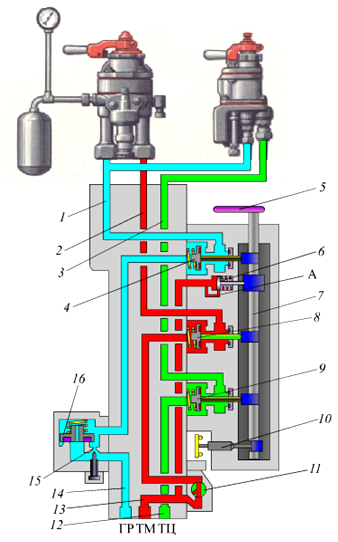

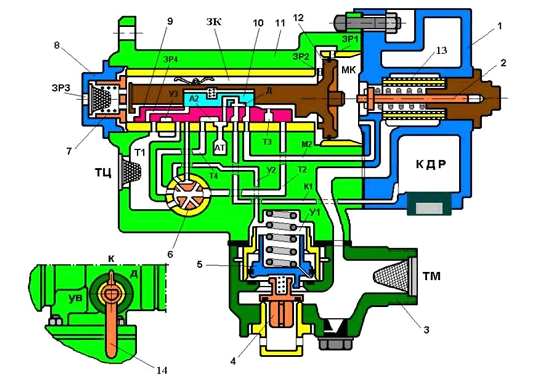

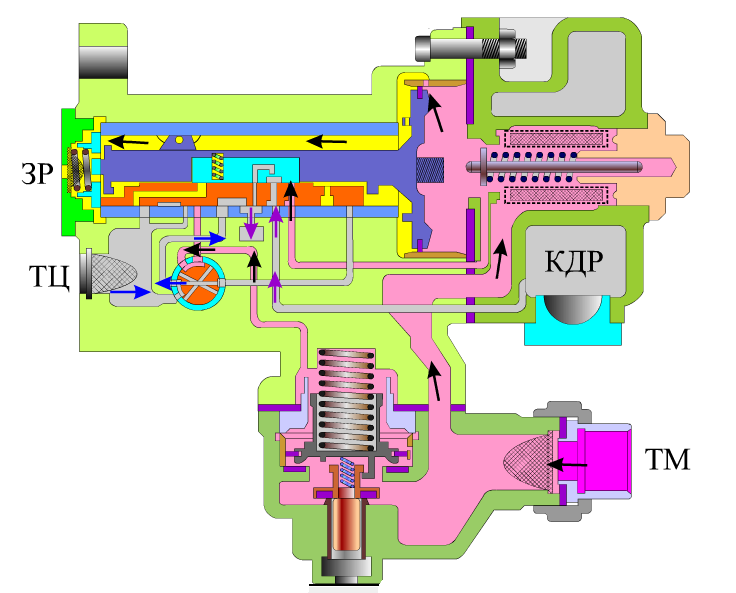

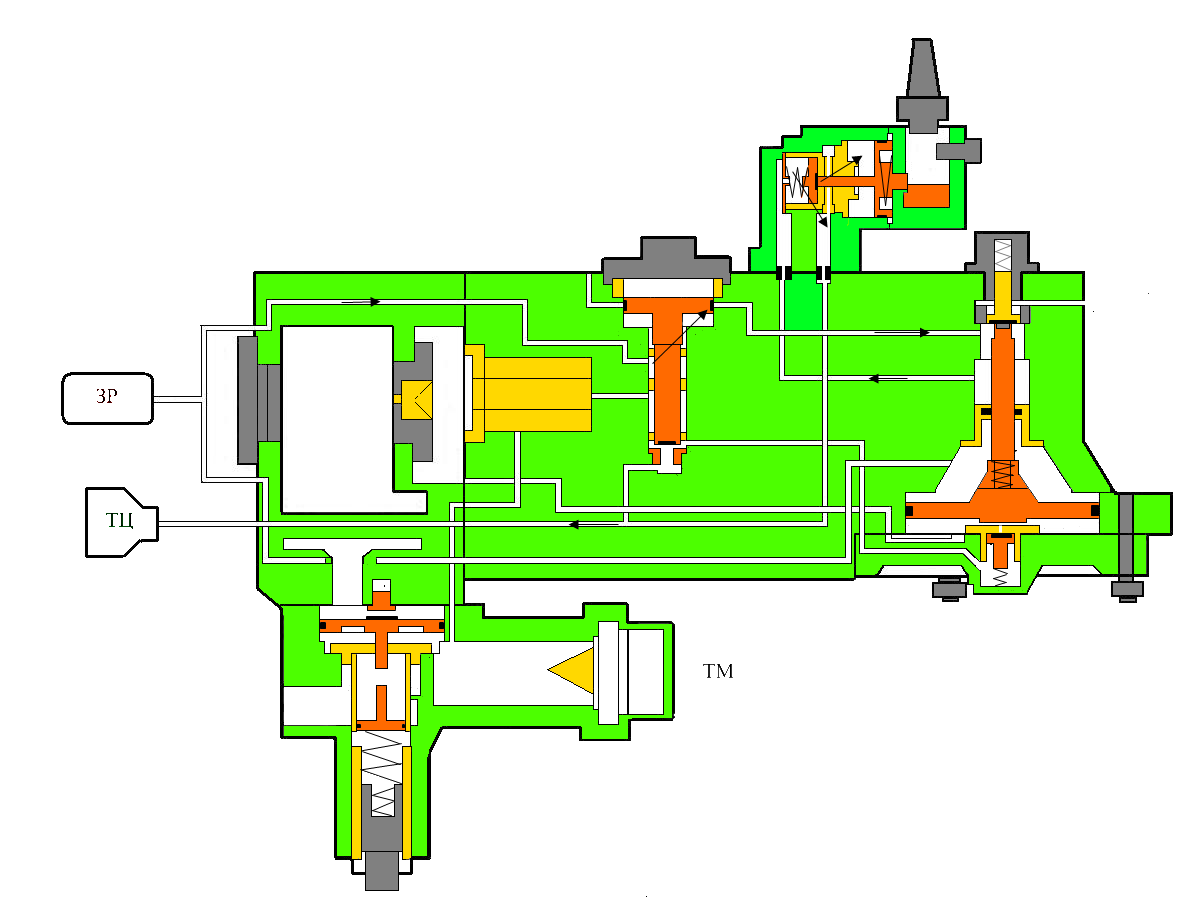

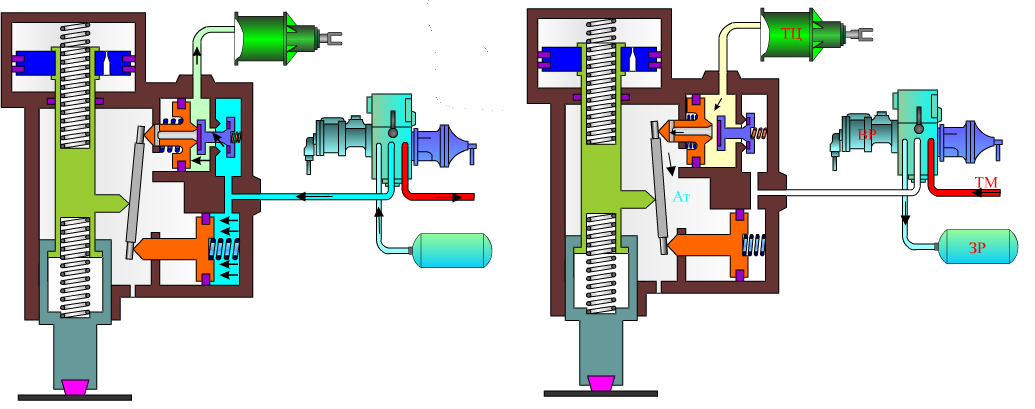

Действие крана машиниста

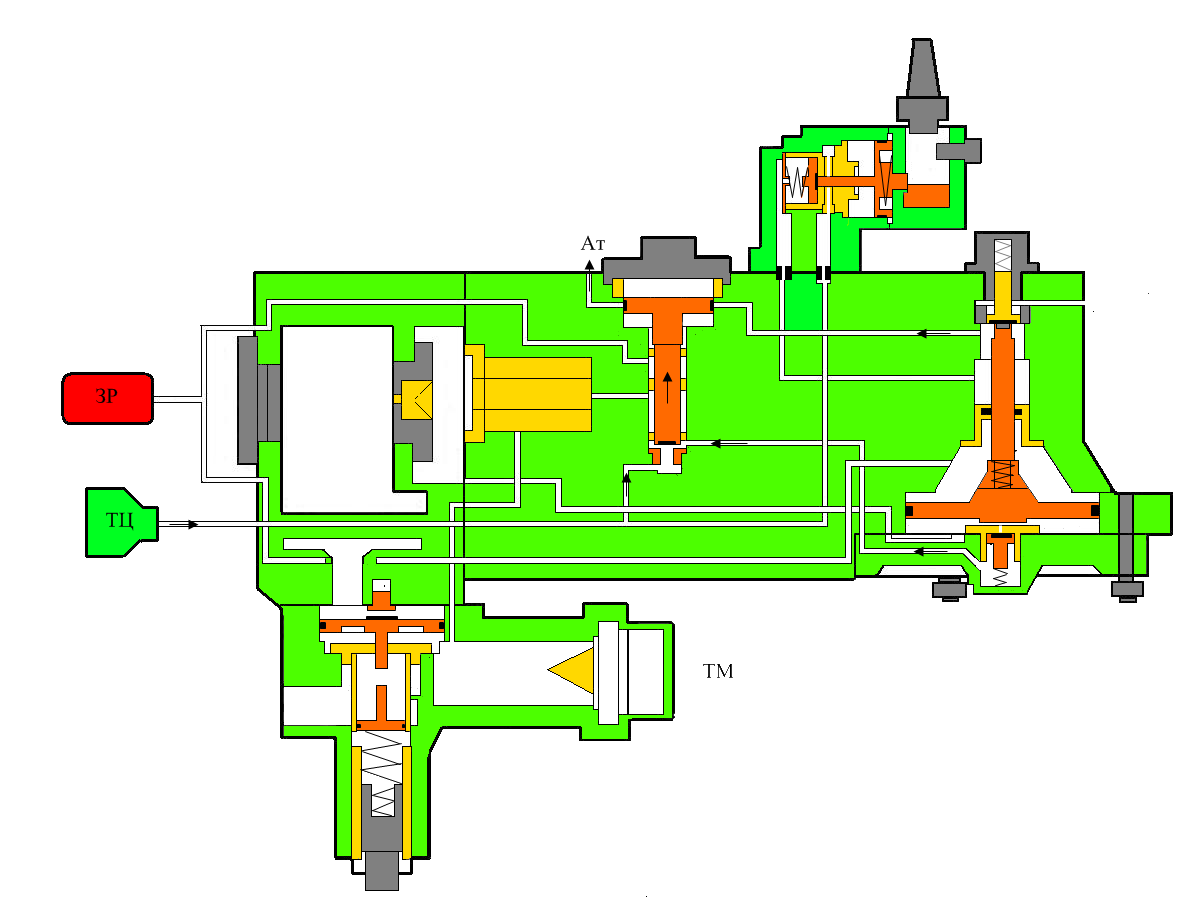

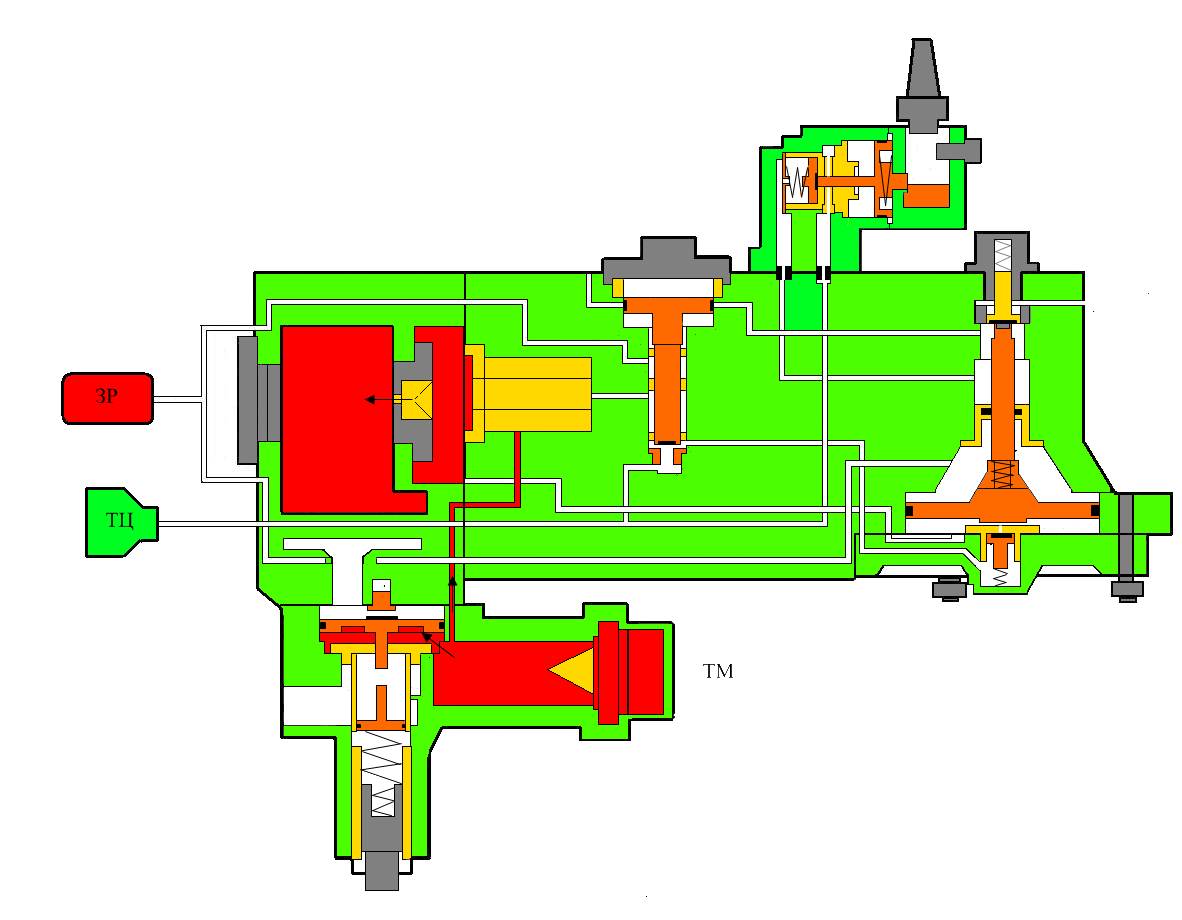

Положение I. Воздух из ГР проходит в полость над золотником, откуда по каналу в золотнике поступает в ТМ и в полость под уравнительным поршнем, а также двумя путями перетекает в УР и в полость над уравнительным поршнем через золотник и через калиброванное отверстие диаметром 1,8мм. Часть сжатого воздуха из ГР через золотник и открытый питательный клапан редуктора также проходит в ТМ. Отпускной и тормозной провода обесточены.

Положение IIА. ТМ через выемку золотника сообщена с полостью над уравнительным поршнем и УР, вследствие чего давления в УР и ТМ выравниваются.

1 - сердечник, 2 - пружина, 3 - катушка, 4 - хвостовик, 5 - клапан, 6 - упратнение

Воздух из ГР через золотник проходит к питательному клапану редуктора и одновременно к его возбудительному клапану. При падении давления в ТМ ниже зарядного редуктор будет питать ТМ. Отпускной и тормозной провода обесточены.

Положение II. При управлении пневматическими тормозами работа КМ аналогична положению IIA.

При управлении ЭПТ в ТМ также поддерживается зарядное давление за счет работы редуктора. Отпускной провод под напряжением, тормозной провод обесточен.

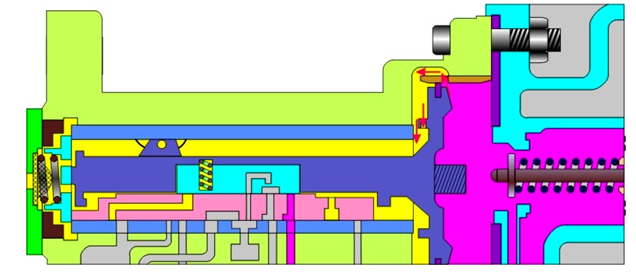

Положение III. В этом положении золотник разобщает ГР, УР и ТМ. Редуктор выключен из работы и питание утечек из ТМ не происходит. Отпускной провод под напряжением, тормозной - обесточен.

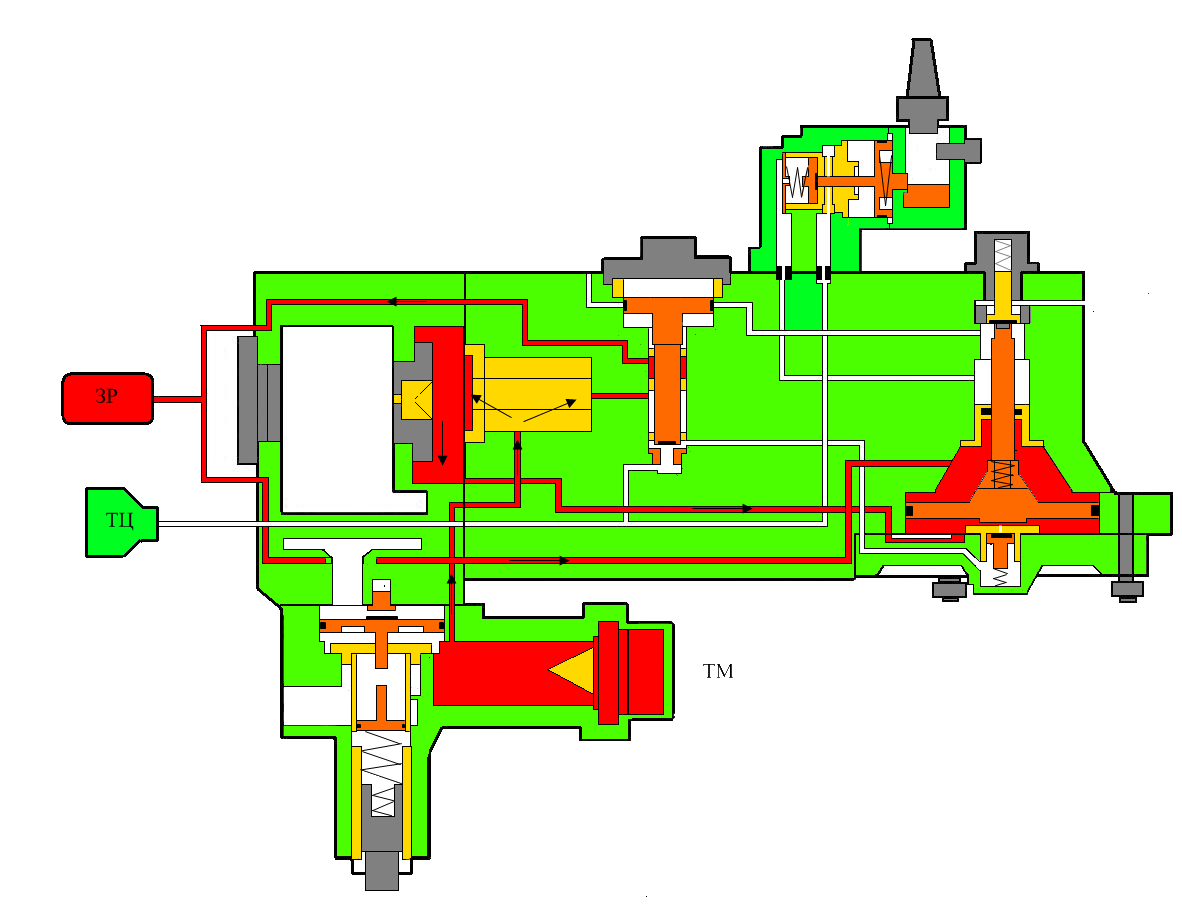

Положение IV. При постановке ручки крана машиниста в положение служебного торможения полость над уравнительным поршнем и УР через калиброванное отверстие диаметром 1,8мм в золотнике разряжаются в атмосферу. Время понижения давления с 5 до 4кгс/см2 (при объеме УР 12л) составляет 4-5с.

Давлением ТМ уравнительный поршень поднимается и конусной частью своего хвостовика, выполняющей роль выпускного клапана, сообщает полость под уравнительным поршнем (тормозную магистраль) с атмосферным каналом диаметром 8мм в корпусе. Воздух из ТМ начинает выходить в атмосферу. Как только давление в ТМ станет несколько ниже (на величину чувствительности уравнительного поршня) чем в УР, поршень переместится вниз и своим хвостовиком разобщит полость под уравнительным поршнем и атмосферный канал. Разрядка ТМ в атмосферу прекращается.

При управлении ЭПТ отпускной и тормозной провода находятся по напряжением. При этом за счет работы схемы ЭПТ по проводу 45 получает питание катушка 3 БП-4700. Якорь притягивается к сердечнику и клапан 5 открывается. Воздух из ГР проходит в камеру клапана, откуда через калиброванное отверстие диаметром 2,5мм - в УР и в полость над уравнительным поршнем. Так как разрядка УР происходит через отверстие 1,8мм, а зарядка через отверстие 2,5мм, то давление в УР повышается. Это сделано для того, чтобы торможение ЭПТ происходило без разрядки ТМ. По схеме ЭПТ при торможении включается вентиль перекрыши и на хвостовом вагоне, но так как в нерабочей кабине выпуска воздуха из УР не происходит, то давление в нем повышается больше, чем на головном вагоне.

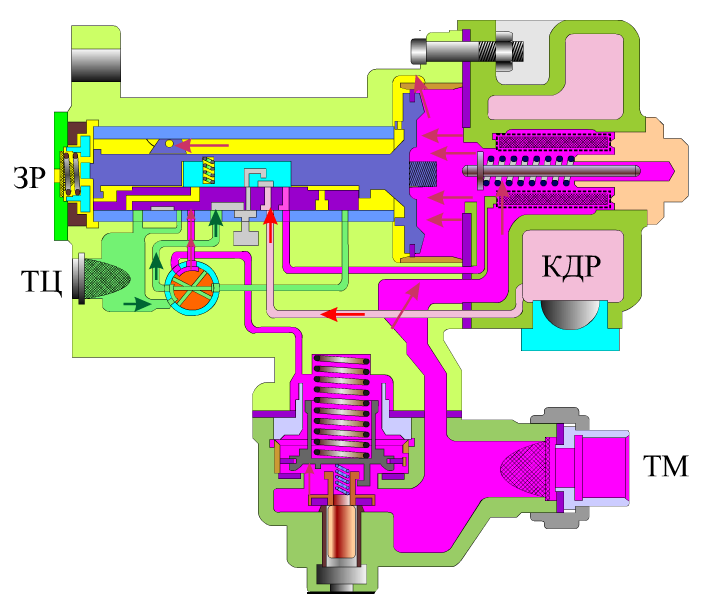

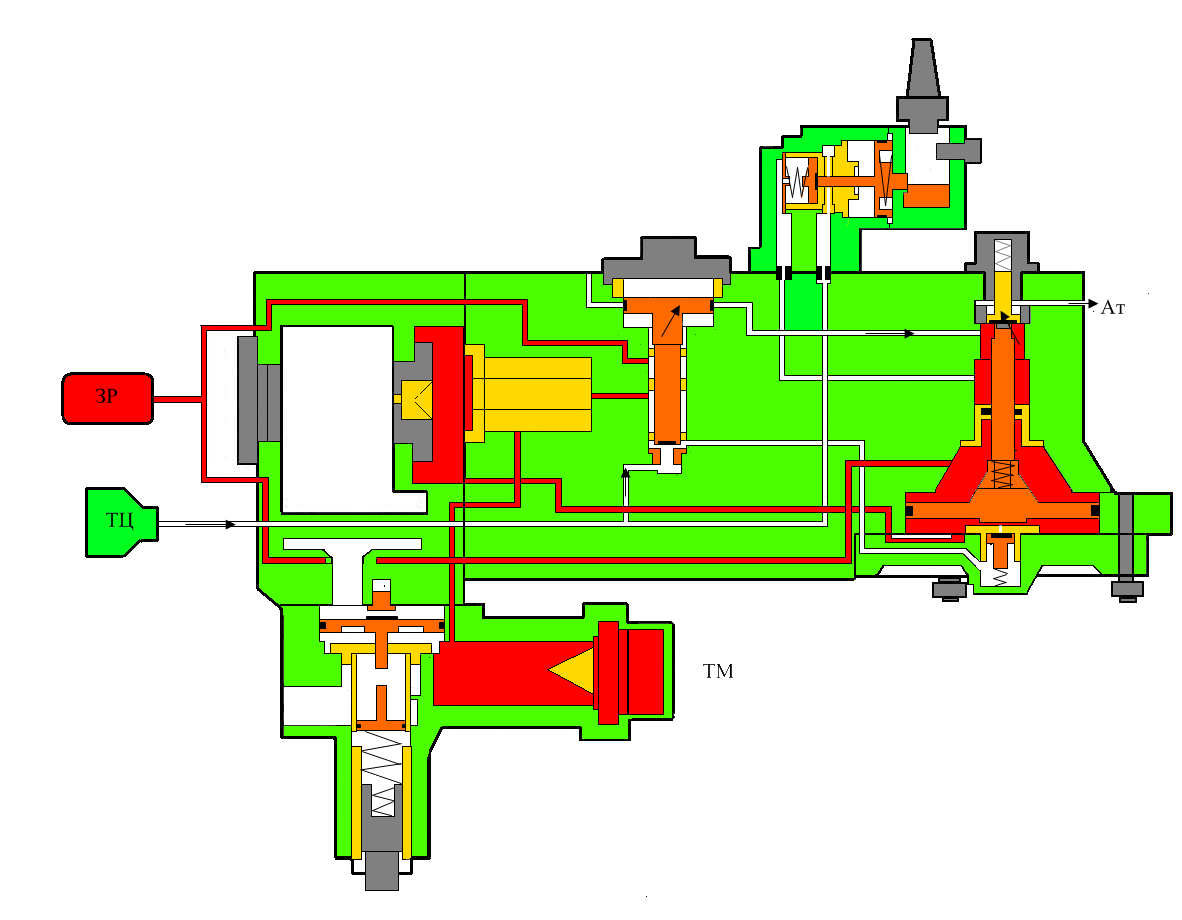

Положение V. УР и полость над уравнительным поршнем разряжаются в атмосферу через золотник тем же путем, что и при служебном торможении.

Одновременно ТМ напрямую через золотник сообщается с атмосферным каналом сечением 4,5мм. Темп падения давления в ТМ (под уравнительным поршнем) выше, чем в УР (над поршнем), поэтому уравнительный поршень остается в нижнем положении и разрядку ТМ не производит.

При управлении ЭПТ отпускной и тормозной провода под напряжением.

4.4. Кран машиниста с дистанционным управлением № 130

4.5. Кран машиниста № 254 вспомогательного тормоза локомотива

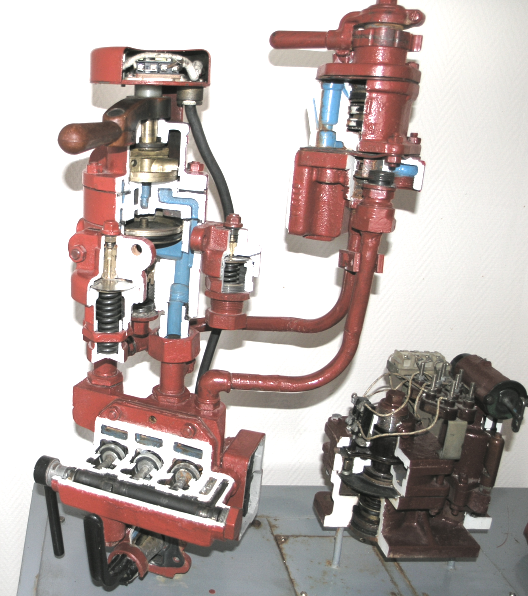

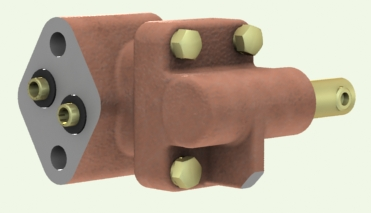

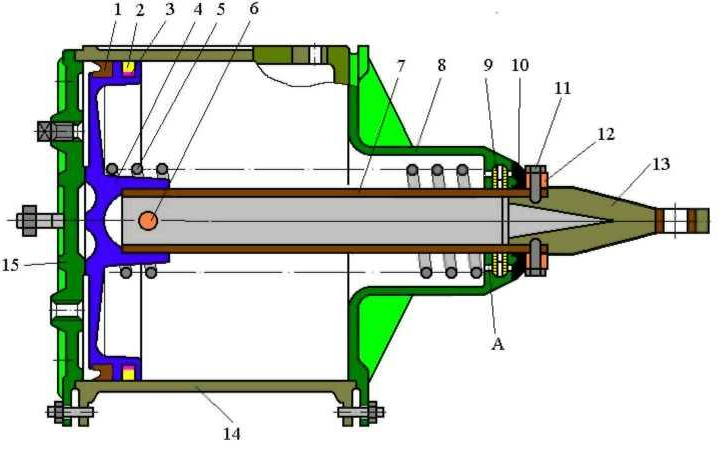

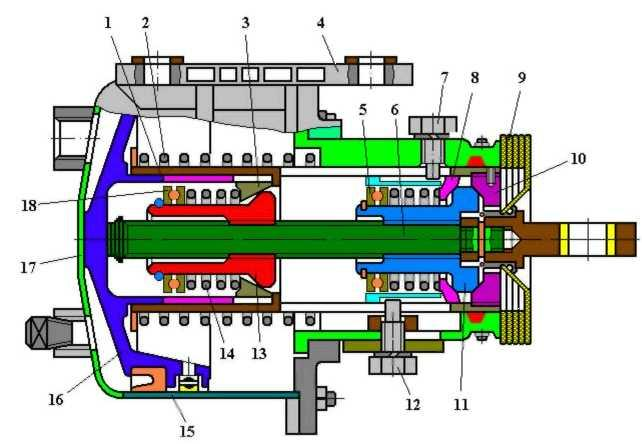

Кран предназначен для независимого управления тормозами локомотива и обеспечения нормального действия автоматического тормоза при обслуживании одним воздухораспределителем нескольких тормозных цилиндров.

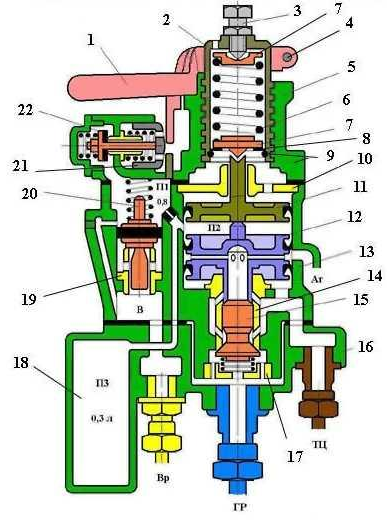

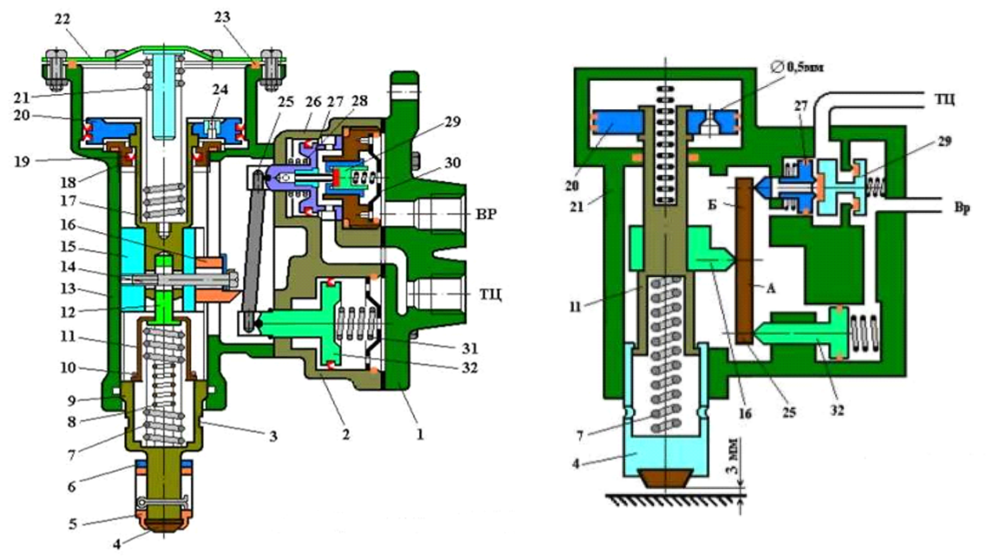

1 - ручка, 2 - регулировочный стакан, 3 - регулировочный винт, 4 - фиксирующий винт, 5 - корпус верхней части, 6 - регулирующая пружина, 7 - центрирующая шайба, 8 - опорная шайба, 9 - стопорное кольцо, 10 - направляющий диск, 11 - одинарный поршень, 12 - двойной поршень, 13 - корпус средней части, 14 - втулка, 15 - двухседельчатый клапан, 16 - привалочная плита, 17 - шайба, 18 - дополнительный резервуар, 19 - седло переключательного поршня, 20 - переключательный поршень, 21 - подвижная втулка, 22 - отпускной клапан

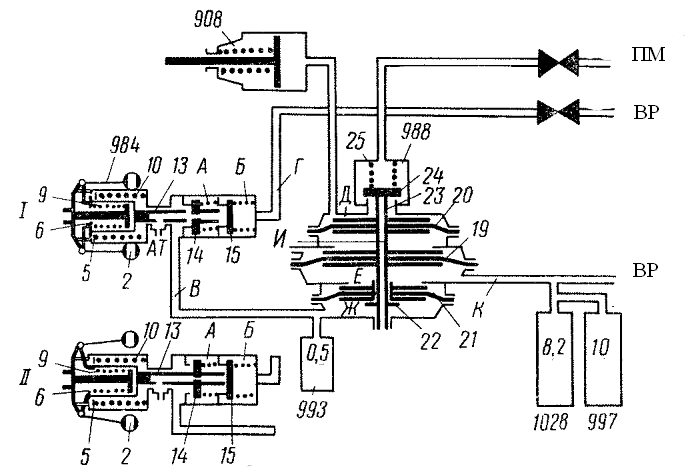

Кран состоит из трех частей: верхней - регулирующей с ручкой для независимого управления тормозами локомотива; средней - повторителя или реле, осуществляющий впуск и выпуск сжатого воздуха из тормозных цилиндров локомотива; нижней - привалочной плиты для подвода труб и крепления крана.

Ручка крана имеет шесть положений: I - отпуск тормоза локомотива при заторможенных автоматических тормозах состава; II - поездное; III-VI - тормозные.

Кран может работать по независимой схеме включения, в качестве повторителя и производит отпуск тормоза локомотива при заторможенном составе.

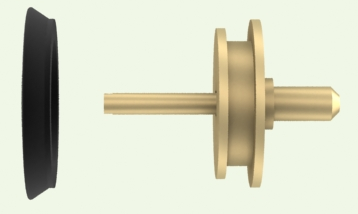

Верхняя часть крана № 254 объединяет корпус 5, регулирующий стакан 2, пружину 6, регулировочный винт 3 и ручку 1, закрепляемую на стакане винтом 4. В ручке размещен кулачок, прижимаемый пружиной к градационному сектору на корпусе. Пружина 6 через центрирующую шайбу 7 упирается в плоскую шайбу 8, закрепленную в стакане пружинным кольцом 9.

Средняя часть состоит из корпуса 13 и двух поршней 11 и 12, уплотненных манжетами. В поршне 12 между его дисками просверлены радиальные отверстия. Полость между дисками постоянно сообщена с атмосферой. Полость между поршнем 11 и верхним диском поршня 12 сообщается с дополнительной камерой К объемом 0,3л, размещенной в плите крана. Полость под нижним диском поршня 12 сообщена каналом 3мм с тормозными цилиндрами. Двухседельчатый клапан 15 с одной стороны (выпуск) притерт к хвостовику поршня 12, с другой (впуск) - к седлу втулки 14. Снизу клапан прижат пружиной.

В расточку с левой стороны корпуса 13 запрессовано седло 19, которое служит направляющей для хвостовика переключательного поршня 20, уплотненного манжетой и прижатого сверху пружиной. В ниппеле между полостями П1 и П2 просверлено калиброванное отверстие диаметром 0,8мм.

Снизу в плиту крана ввернуты три штуцера с наконечниками и накидными гайками для присоединения труб от воздухораспределителя, тормозных цилиндров и питательной магистрали (канал ГР).

двойной поршень одинарный поршень

двухседельчатый атмосферный переключательный седло двухседельчатого

клапан клапан клапан клапана

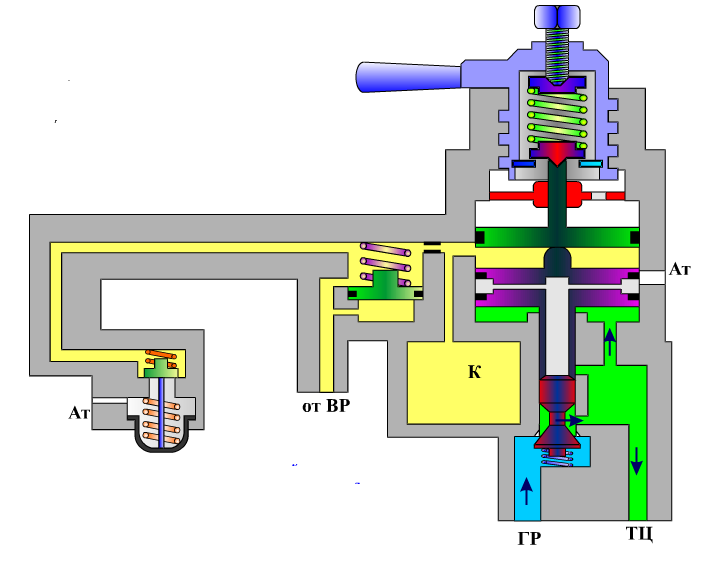

Действие крана при независимой схеме включения. При нахождении ручки КВТ в поездном положении усилие регулировочной пружины 6 передается на опорную шайбу 8, закрепленную в стакане 2 стопорным кольцом 9.

Для торможения локомотива ручку крана переводят в одно из тормозных положений. При этом регулировочный стакан 2 вворачивается в корпус, выбирая зазор между центрирующей шайбой 7 и хвостовиком верхнего поршня, и сжимает регулировочную пружину, усилие которой передается на верхний поршень 11. Последний опускается и перемещает вниз нижний двойной поршень 12, который своим хвостовиком отжимает от седла впускную конусную поверхность двухседельчатого клапана 15. При этом сжатый воздух из ГР через нижнюю притирку клапана начинает перетекать в ТЦ и одновременно под нижний поршень. Как только давление воздуха на нижний поршень преодолеет усилие регулировочной пружины 6, поршни 11 и 12 под действием усилия пружины двухседельчатого клапана переместятся вверх до посадки двухседельчатого клапана на седло (автоматическая перекрыша). Пополнение утечек из ТЦ будет поддерживаться автоматически.

Время наполнения ТЦ до 3,5кгс/см2 при переводе ручки КВТ из поездного положения в VI должно быть не более 4с.

Каждому тормозному положению ручки КВТ соответствует определенное усилие регулировочной пружины и, следовательно, определенное давление в ТЦ.

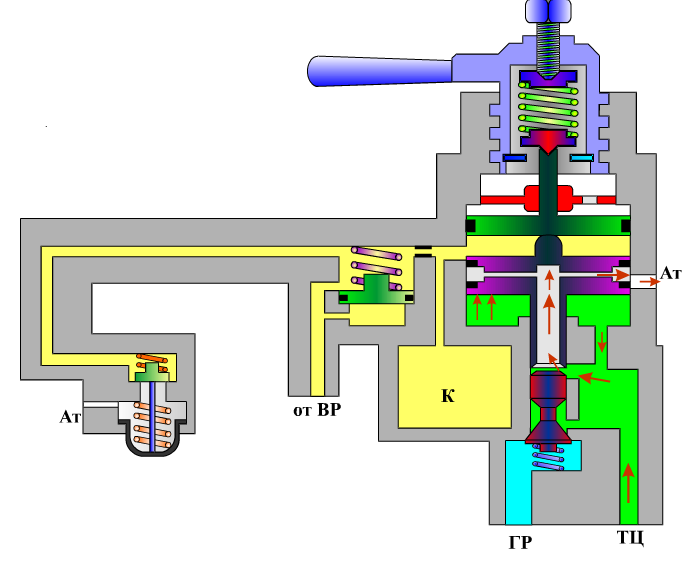

Для получения ступени отпуска ручку крана переводят по часовой стрелке. При этом регулировочный стакан 2 выворачивается из корпуса и усилие сжатия регулировочной пружины уменьшается. Под действием усилия сжатого воздуха в ТЦ поршни поднимаются, и хвостовик нижнего поршня 12 отходит от верхней выпускной притирочной поверхности двухседельчатого клапана 15. Воздух из ТЦ через осевой канал полого штока нижнего поршня и атмосферные отверстия между его дисками выходит в атмосферу.

Снижение давления в ТЦ будет происходить до тех пор, пока усилие регулировочной пружины 6 не преодолеет усилия сжатого воздуха продолжающего выходить из ТЦ в атмосферу на нижний поршень 12. Как только это произойдет, поршни под действием регулировочной пружины переместятся вниз до посадки хвостовика нижнего поршня 12 на верхнюю торцевую притирку двухседельчатого клапана 15, разобщив ТЦ с атмосферой. При переводе ручки КВТ в поездное положение действие регулировочной пружины 6 на верхний поршень 11 прекращается и происходит полный отпуск тормоза.

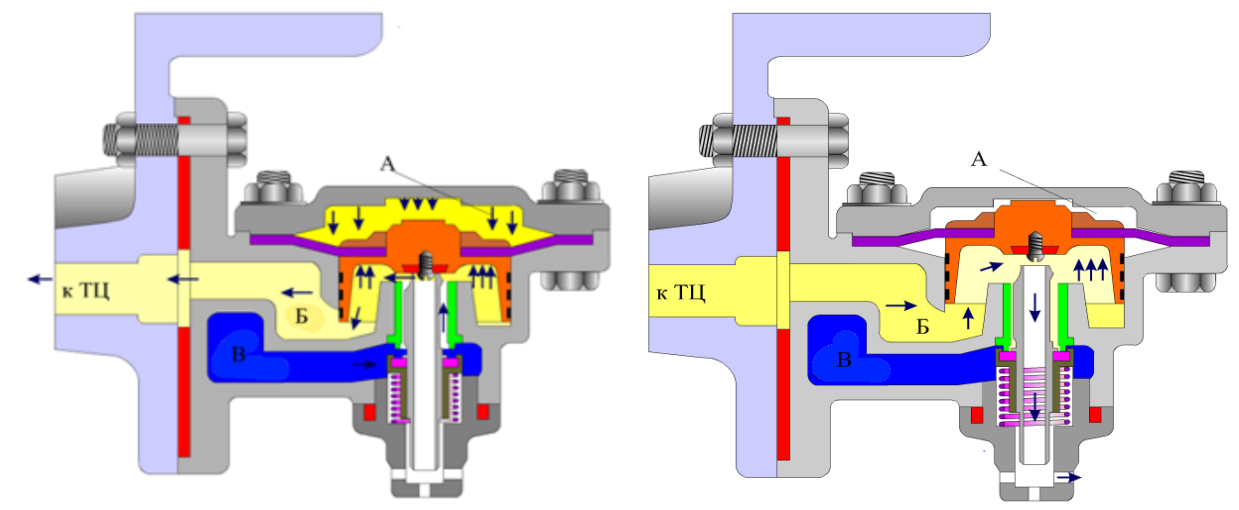

работа крана № 254 по независимой схеме включения - торможение

работа крана № 254 по независимой схеме включения - отпуск

Время понижения давления в ТЦ с 3,5 до 0,5кгс/см2 при переводе ручки КВТ из крайнего тормозного положения в поездное должно быть не более 13с.

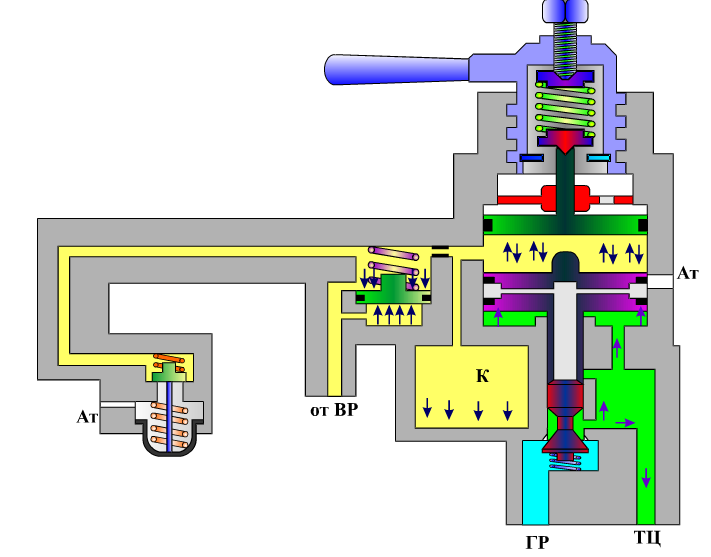

Работа крана при включении его в качестве повторителя. При торможении поездным краном машиниста воздух от ВР поступает к крану № 254 в полость под переключательным поршнем 20, по обходному каналу в корпусе средней части обходит поршень и через калиброванное отверстие диаметром 0,8мм проходит в полость между поршнями 11 и 12 и в камеру объемом 0,3л. При этом нижний поршень 12 опускается, отжимает вниз двухседельчатый клапан 15 и воздух из ГР начинает перетекать в ТЦ. Наполнение ТЦ прекращается при выравнивании давлений в межпоршневой полости и в ТЦ.

При отпуске тормозов поездным краном машиниста воздух из полости между поршнями и из камеры объемом 0,3л по тем же каналам, что и при торможении, выходит в атмосферу через ВР. Давлением ТЦ нижний поршень 12 поднимется и воздух из ТЦ выходит в атмосферу через осевой канал полого штока поршня 12.

работа крана № 254 как повторителя - торможение

работа крана № 254 как повторителя - отпуск

Отпуск тормозов локомотива при заторможенном составе. Для отпуска тормозов локомотива при заторможенном составе ручку крана № 254 переводят в первое (отпускное) положение.

При этом втулка 21 буфера отпуска утапливается в корпус и отпускной клапан 22 отжимается от седла. Воздух из полости над переключательным поршнем 20 выходит в атмосферу через открытый отпускной клапан. Давление в полости малого объема над переключательным поршнем практически мгновенно понижается до атмосферного. Под избыточным давлением со стороны ВР переключательный поршень 20 поднимается и своей манжетой перекрывает обходной канал в корпусе средней части (воздухораспределитель отключается от крана машиниста). Через открытый отпускной клапан воздух также выходит в атмосферу из полости между поршнями 11 и 12 и из камеры объемом 0,3л. Вследствие понижения давления в межпоршневой полости нижний поршень 12 поднимается и воздух из ТЦ выходит в атмосферу через осевой канал полого штока поршня 12.

Величина снижения давления в ТЦ зависит от времени выдержки ручки КВТ в отпускном положении, т е от падения давления в полости между поршнями. Из отпускного положения в поездное ручка крана перемещается автоматически под действием пружины втулки 21 буфера отпуска. Переключательный поршенек 20 остается в верхнем положении под усилием сжатого воздуха со стороны ВР.

отпуск тормоза локомотива при заторможенном составе

При перекрытом обходном канале кран машиниста оказывается выключенным из работы (воздух от ВР не может попасть в полость между поршнями), т е кран машиниста будет работать по независимой схеме включения. Повысить тормозную эффективность локомотива можно только переводом ручки КВТ в одно из тормозных положений. При этом под действием регулировочной пружины 6 поршни 11 и 12 переместятся вниз, в результате чего произойдет повышение давления в ТЦ.

Для восстановления повторительной схемы необходимо отпустить тормоза поездным краном машиниста. При этом снижается давление в полости под переключательным поршеньком 20 и он под действием своей пружины опускается, открывая обходной канал.

Увеличение межпоршневого объема (наличие дополнительной камеры объемом 0,3л) и замедление выхода воздуха в атмосферу из полости между поршнями при I положении ручки КВТ (наличие калиброванного отверстия диаметром 0,8мм) позволяют получить ступенчатый отпуск тормозов локомотива при заторможенном составе.

4.5. При испытании крана машиниста № 395 на стенде проверяется:

1. Перемещение ручки крана машиниста между положениями.

При давлении воздуха на золотник крана машиниста 8,0кгс/см2 перемещение ручки крана должно происходить под усилием не более 6кгс, при этом точка приложения динамометра на ручке должна находиться на расстоянии 200мм от оси стержня золотника. Ручка через выступы и впадины фиксаций положений должна перемещаться под усилием не более 8кгс.

2. Плотность крана машиниста.

При обмыливании мест соединения деталей крана машиниста, образования мыльных пузырей не допускается. При II, III и IV положениях ручки крана машиниста в атмосферных отверстиях допускается образование мыльного пузыря с удержанием его не менее 5с.

3. Плотность притирки золотника.

В IV положении ручки крана машиниста при обмыливании отверстия к уравнительному резервуару и стабилизатору (без редуктора и стабилизатора, давление воздуха не менее 7,0кгс/см2) допускается образование мыльного пузыря с удержанием его не менее 5с.

4. Чувствительность питания.

Во II и IV положениях ручки крана машиниста при создании искусственной утечки из тормозной магистрали через отверстие диаметром 2мм давление в магистрали не должно снижаться более, чем на 0,15кгс/см2 до момента прихода в действие уравнительного поршня. После производства ступени торможения на 0,5кгс/см2 и постановки ручки крана машиниста в IV положение установившееся давление в уравнительном резервуаре должно поддерживаться с колебаниями не более ± 0,1кгс/см2 в течение 3мин. В III положении ручки крана машиниста при искусственной утечке из тормозной магистрали давление в магистрали не должно восстанавливаться.

5. Время наполнения тормозной магистрали, уравнительного резервуара.

Во II положении ручки крана машиниста время наполнения тормозной магистрали от 0 до 5,0кгс/см2 должно быть не более 4с, а время наполнения уравнительного резервуара в пределах 30-40с.

6. Темп служебной и экстренной разрядки.

При служебном торможении в V положении ручки крана машиниста время снижения давления в тормозной магистрали с 5,0 до 4,0кгс/см2 должно быть в пределах 4,5 ± 0,5с. В VА положении ручки крана машиниста время снижения давления в уравнительном резервуаре с 5,0 до 4,5кгс/см2 должно быть в пределах 15-20с. При экстренном торможении в VI положении ручки крана машиниста время снижения давления в тормозной магистрали с 5,0 до 1,0кгс/см2 должно быть не более 3с.

7. Время ликвидации сверхзарядного давления.

Время снижения давления в уравнительном резервуаре с 6,0 до 5,8кгс/см2 должно происходить за 80-110с. Снижение давления в замеряемых пределах должно быть равномерным и не иметь скачкообразного характера.

8. Чувствительность уравнительного поршня.

При снижении давления в уравнительном резервуаре на 0,15-0,2кгс/см2 должна произойти соответствующая разрядка тормозной магистрали.

9. Плотность уравнительного резервуара.

В IV положении ручки крана машиниста падение давления в уравнительном резервуаре (давление в тормозной магистрали 5,0кгс/см2) не должно превышать 0,1кгс/см2 в течение 3мин.

10. Завышение давления в тормозной магистрали.

После разрядки уравнительного резервуара V положением на 1,5кгс/см2 и переводе ручки крана машиниста в IV положение завышение давления в тормозной магистрали не должно быть более 0,3кгс/см2 в течение 40с.

4.6. При испытании на стенде крана машиниста № 334Э и редуктора № 348 проверяется:

1. Перемещение ручки крана машиниста, которое должно происходить под усилие не более 5кгс.

2. Плотность золотника и клапана уравнительного поршня. При давлении в напорной сети 7,0-8,0кгс/см2 обмылить атмосферные отверстия крана машиниста. В отпускном, поездном положениях и перекрыше допускается образование мыльного пузыря с удержанием его не менее 10с.

3. Плотность кольца уравнительного поршня. При давлении в уравнительном резервуаре и магистрали 5,0-5,2кгс/см2 ручка крана машиниста ставится в перекрышу и разобщительным краном выпускается воздух из магистрали в атмосферу. При этом допускается понижение давления в уравнительном резервуаре с 5,0 до 3,0кгс/см2 не быстрее, чем за 60с.

4. Чувствительность перемещения уравнительного поршня. Ручку крана машиниста следует перевести в IV положение (служебное торможение) и снизить давление в уравнительном резервуаре на 0,15кгс/см2 с последующей постановкой ручки крана в перекрышу; уравнительный поршень должен сработать и произвести выпуск воздуха из магистрали в атмосферу, снизив давление на 0,15-0,25кгс/см2, после чего клапан уравнительного поршня должен закрыть атмосферное отверстие. При дальнейшем понижении давления в уравнительном резервуаре такими же ступенями поршень должен каждый раз подниматься и выпускать воздух из магистрали в атмосферу.

5. Плотность золотника и питательного клапана редуктора. Редуктор регулируется на поддержание давления 5,0кгс/см2, а ручка крана машиниста ставится в поездное положение. При этом установленное давление не должно изменяться более, чем на ± 0,1кгс/см2 в течение 5мин.

6. Чувствительность питательного клапана. При снижении давления в магистрали отдельным краном с диаметром калиброванного отверстия 1,6мм на 0,15кгс/см2 питательный клапан должен прийти в действие и восстановить первоначальное давление в магистрали в пределах ± 0,1кгс/см2.

7. Темп разрядки магистрали при служебном и экстренном торможении. Время снижения давления в тормозной магистрали с 5,0 до 4,0кгс/см2 при служебном торможении для крана машиниста № 334Э с объемом уравнительного резервуара 12л должно составлять 4-5с. Время снижения давления в тормозной магистрали с 5,0 до 1,0кгс/см2 при экстренном торможении должно составлять не более 3с.

8. У редуктора № 348, отрегулированного на давление 5,0-5,2кгс/см2, проверяется:

8.1. Плотность соединения деталей.

При обмыливании соединений редуктора образование мыльных пузырей не допускается.

8.2. Время зарядки.

Время наполнения сжатым воздухом резервуара объемом 55л через редуктор должно быть не менее 16с; при этом дальнейшее повышение давления в резервуаре свыше 5,0-5,2кгс/см2 допускается не более 0,1кгс/см2 в течение 5мин.

8.3. Чувствительность к питанию.

При снижении давления сжатого воздуха в резервуаре объемом 55л через калиброванное отверстие диаметром 1мм с 5,0-5,2кгс/см2 не более чем на 0,15кгс/см2 редуктор должен прийти в действие и восстановить в нем давление с отклонением ± 0,05кгс/см2.

4.7. При испытании на стенде крана машиниста № 254 проверяется:

1. Плотность соединения узлов крана, клапанов и манжет:

1.1. При обмыливании мест соединений узлов крана образование мыльных пузырей не допускается;

1.2. На нижнем атмосферном отверстии крана (при тормозном и поездном положениях ручки крана) допускается образование мыльного пузыря с удержанием его не менее 5с;

1.3. На верхнем атмосферном отверстии крана (при торможении автоматическим тормозом и поездном положении ручки крана) и на атмосферных отверстиях упора (при торможении автоматическим тормозом и тормозном положении ручки крана) допускается образование мыльного пузыря с удержанием его не менее 10с.

2. Работа на торможение и отпуск:

2.1. В тормозных положениях крана вспомогательного тормоза проверяется давление в тормозном цилиндре, которое должно быть в пределах:

при I ступени 1,0-1,3кгс/см2;

при II ступени 1,7-2,0кгс/см2;

при III ступени 2,7-3,0кгс/см2;

при IV ступени торможения 3,8-4,0кгс/см2.

2.2. Ручка управления, переведенная с любой ступени торможения в отпускное положение, должна автоматически возвращаться в поездное положение; при переводе ее из поездного положения в сторону первой ступени торможения на 15-20° давления в тормозном цилиндре не должно быть.

2.3. Во всех тормозных положениях крана при искусственной утечке сжатого воздуха из тормозного цилиндра через отверстие диаметром 2мм в тормозном цилиндре должно поддерживаться давление с понижением не более чем на 0,3кгс/см2;

при переводе ручки крана вспомогательного тормоза из поездного в крайнее тормозное положение время наполнения сжатым воздухом тормозного цилиндра от 0 до 3,5кгс/см2 не должно быть более 4с;

при переводе ручки крана из крайнего тормозного положения в поездное (при заторможенном автоматическом тормозе в отпускное) время выпуска воздуха из тормозного цилиндра с 3,5 до 0,5кгс/см2 должно быть не более 13с;

после полного служебного торможения автоматическим тормозом отпуска поездным положением кран вспомогательного тормоза локомотива должен повышать и понижать давление в тормозном цилиндре соответственно работе воздухораспределителя (по величине давления) с увеличением времени не более чем на 5с;

после ступени торможения или полного служебного торможения автоматическим тормозом и при искусственной утечке воздуха из тормозного цилиндра через отверстие диаметром 2мм в нем должно поддерживаться установившееся давление с понижением не более, чем на 0,3кгс/см2;

после ступени торможения автоматическим тормозом и при установившемся давлении в тормозном цилиндре производится полный отпуск краном вспомогательного тормоза, после этого в тормозном цилиндре не должно происходить повышение давления в течение 2мин;

после полного служебного торможения автоматическим тормозом остановкой ручки крана в первое отпускное с возвратом во второе поездное положение кран вспомогательного тормоза должен обеспечивать возможность производить ступень отпуска величиной не более 0,6кгс/см2.

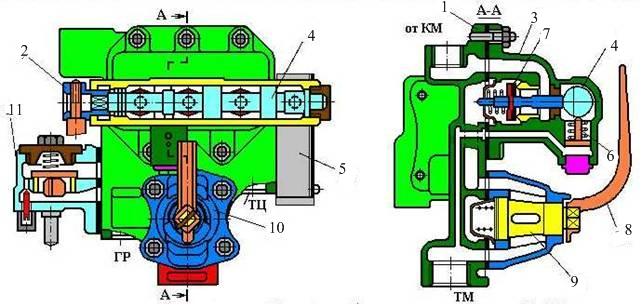

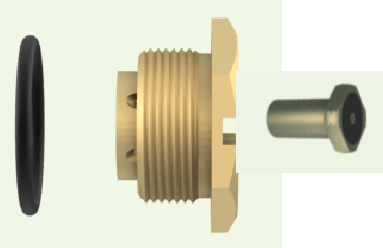

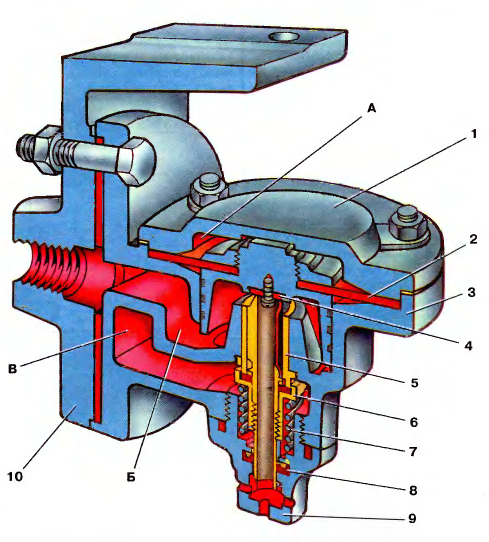

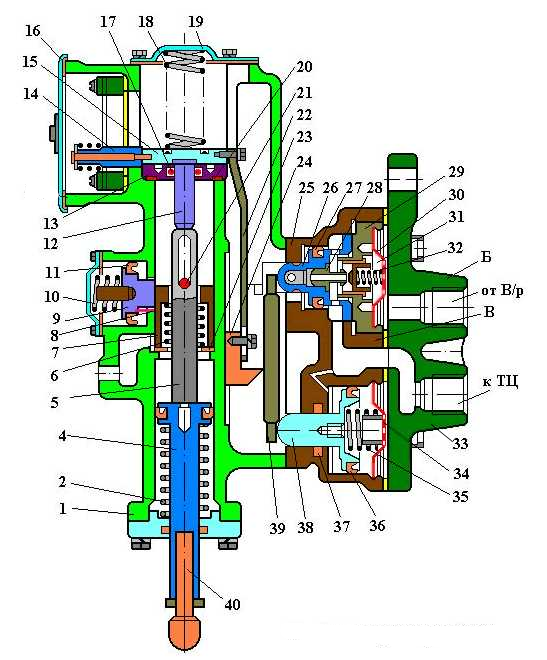

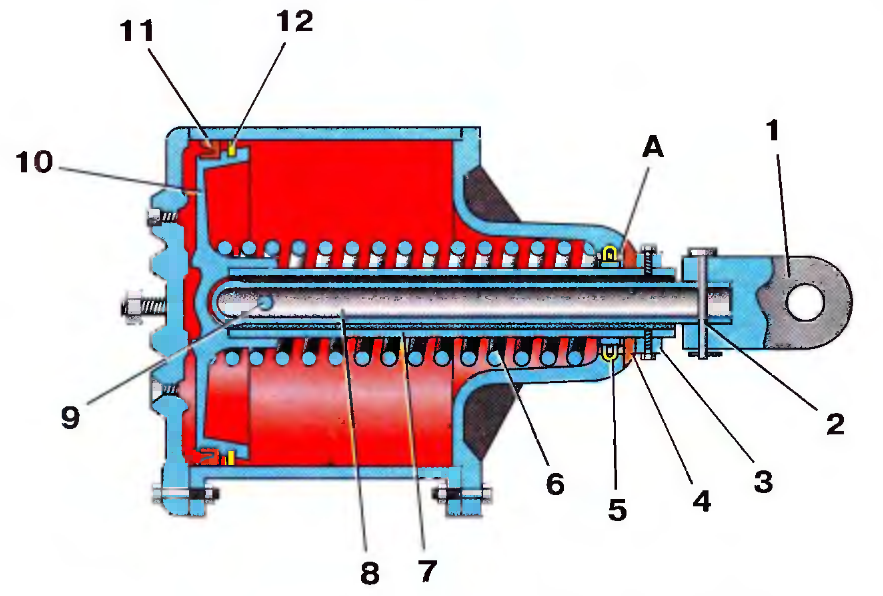

4.8. Блокировочное устройство № 367М

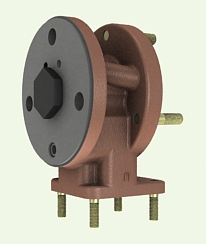

Блокировочное устройство № 367М предназначено для правильного отключения и включения тормозного оборудования и принудительного затормаживания локомотива при смене кабины управления.

1 - кронштейн, 2 - съемная ручка, 3 - корпус, 4 - эксцентриковый вал, 5 - электрическая часть, 6 - блокировочный поршень, 7 - клапан, 8 - ручка комбинированного крана, 9 - пробка, 10 - комбинированный кран, 11 - сигнализатор расхода воздуха

Устройство блокировки № 367М тормоза состоит из кронштейна 1, корпуса 3, эксцентрикового вала 4 с тремя клапанами, блокировочного поршня 6, комбинированного крана 10, сигнализатора расхода воздуха 11 и корпуса 5 с кулачковым переключателем электрического контакта, к которому подключены провода контроллера управления локомотивом.

В действующей кабине локомотива ручка 8 комбинированного крана расположена вертикально, а рукоятка блокировочного устройства повернута вниз до упора. При этом эксцентриковый вал 4 принудительно открывает три клапана 7 и запирается в этом положении хвостовиком поршня 6.

Если ручка 8 не занимает вертикального положения, то хвостовик поршня 6 не войдет в паз вала 4 и воздух будет выходить в отверстие А, сигнализируя о неправильном положении ручки.

Воздух из питательной магистрали ГР по каналу 14, через отверстие 15 в сигнализаторе при малом расходе воздуха или через клапан 16 при большом расходе поступает к клапану 4 и далее по каналу 1 к крану машиниста. По каналу 2, через клапан 8, кран 11 и далее по каналу 13 воздух поступает в тормозную магистраль ТМ. В тормозные цилиндры ТЦ воздух попадает по каналу 3 через клапан 9 и канал 12. По каналу тормозной магистрали воздух подходит к поршню 6, который хвостовиком запирает эксцентриковый вал 7, а толкатель 10 вала замыкает контактный механизм электрической цепи управления локомотивом.

1, 14 - каналы питательной магистрали; 2, 13 - каналы тормозной магистрали; 3, 12 - каналы магистрали вспомогательного тормоза; 4, 8, 9 - клапаны, 5 - съемная ручка, 6 - блокировочный поршень, 7 - эксцентриковый вал, 10 - толкатель, 11 - комбинированный кран, 15 - регулируемое отверстие, 16 - клапан сигнализатора

При смене кабины управления необходимо в оставляемой кабине поездным краном машиниста выполнить экстренное торможение локомотива (разблокировать поршень 6), повернуть ручку 5 крана на 1800 и снять ее с квадрата 7. Клапаны 4, 8 и 9 под усилием пружин садятся на седла, прекращая сообщение питательной и тормозной магистралей с краном машиниста, а крана вспомогательного тормоза - с тормозными цилиндрами. Одновременно кулачок вала 7 толкателем 10 размыкает контакты электрической цепи управления локомотивом.

4.9. Кран двойной тяги № 377

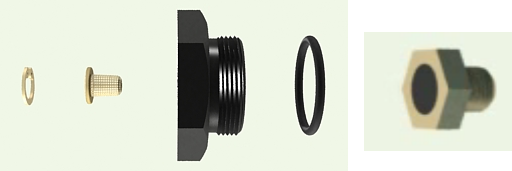

1 - ручка, 2 - корпус, 3 -пробка, 4 - пружина, 5 - крышка, 6 - отверстие

Кран двойной тяги № 377 устанавливается на трубе питательной магистрали между главными резервуарами и краном машиниста и состоит из корпуса 2, конической пробки 3 и крышки 5. Пробка 3 поджата пружиной 4. На квадрат пробки 3 надета ручка 1, которая имеет два положения: поперек трубы - закрытое (канал для прохода воздуха из ГР к крану машиниста перекрыт); вдоль трубы - поездное положение (сжатый воздух из ГР проходит в кран машиниста). Отверстие 6 служит для подключения манометра.

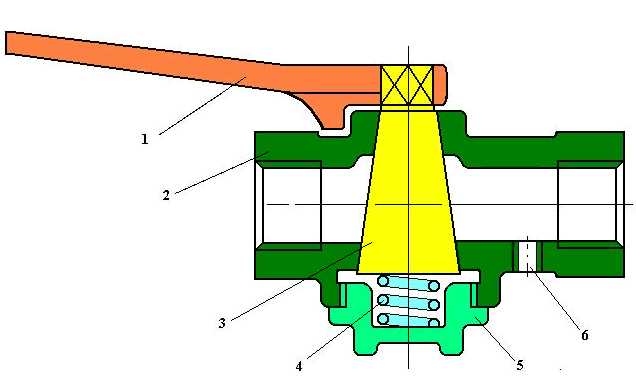

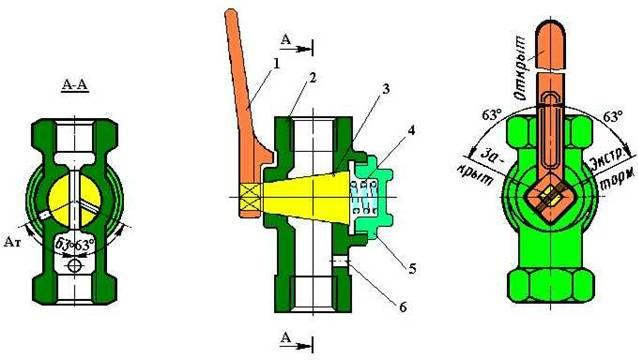

Комбинированный кран № 114

Комбинированный кран № 114 смонтирован на трубопроводе от крана машиниста к тормозной магистрали. Кран состоит из корпуса 2, конической трехходовой пробки 3 с атмосферным каналом и крышки 5. Пробка 3 поджата пружиной 4. На квадрат пробки надета ручка 1, которая имеет три положения: влево - двойная тяга, вдоль трубы - поездное положение, вправо - экстренное торможение. Отверстие 6 предназначено для подключения манометра.

1 - ручка, 2 - корпус, 3 -пробка, 4 - пружина, 5 - крышка, 6 - отверстие

краны машиниста № 395 и 254, блокировочное устройство № 367, электропневматический клапан автостопа

5. Приборы торможения

5.1. Воздухораспределители. Общие положения

Воздухораспределители устанавливаются на каждой единице подвижного состава и предназначены для зарядки сжатым воздухом запасного резервуара из тормозной магистрали, создания в тормозных цилиндрах давления сжатого воздуха, соответствующего величине разрядки тормозной магистрали, полного или частичного (при ступенчатом отпуске) выпуска воздуха из тормозных цилиндров в атмосферу при повышении давления в тормозной магистрали.

Воздухораспределители сохраняют работоспособность при зарядном давлении в тормозной магистрали от 3,0 до 8,0кгс/см2.

Максимальное давление в тормозном цилиндре при воздухораспределителе № 292 составляет 3,8-4,0кгс/см2. Воздухораспределители № 483 имеют три режима торможения в зависимости от загрузки вагона: груженый с максимальным давлением 3,9-4,5кгс/см2, средний - 2,8-3,2кгс/см2, порожний - 1,4-1,8кгс/см2. Время наполнения тормозных цилиндров при экстренном торможении составляет для воздухораспределителя № 292 - 4-6с, № 483 - 16-20с на груженом режиме.

Время отпуска после полного служебного торможения составляет для воздухораспределителя № 292 8-12с на короткосоставном режиме и 18-25с на длинносоставном режиме; для воздухораспределителя № 483 - 35-50с на равнинном режиме и 45-60с на горном режиме.

5.1.1. Воздухораспределитель № 292

Воздухораспределители № 292 устанавливаются на всех видах пассажирского подвижного состава и являются резервными в системе электропневматического тормоза.

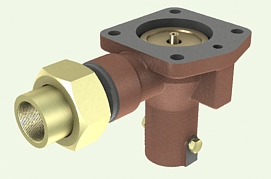

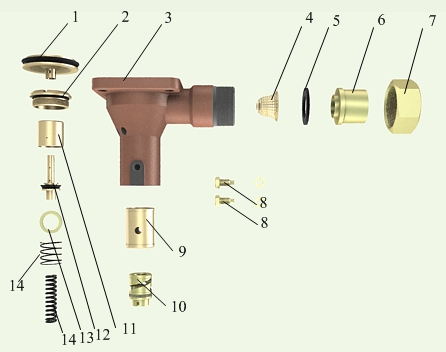

1 - крышка, 2 - стержень правого буферного устройства, 3 - корпус ускорителя экстренного торможения, 4 - срывной клапан, 5 - ускорительный поршень, 6 - режимный переключатель, 7 - упорка левого буферного устройства, 8 - заглушка, 9 - главный золотник, 10 - отсекательный золотник, 11 - корпус, 12 - магистральный поршень, 13 - стаканчатый фильтр, 14 - ручка переключателя режимов

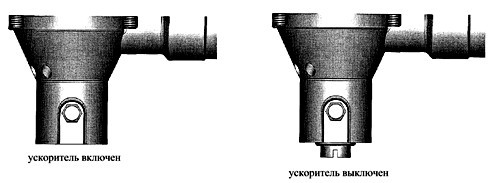

Воздухораспределитель состоит из магистральной части 11 с режимным переключателем, крышки 1 с камерой дополнительной разрядки и ускорителя экстренного торможения 3. В корпусе крышки 1 расположен фильтр 13 (выполняет две функции - очиститель воздуха и работает как дроссель, позволяя при дополнительной разрядке получить в магистральной камере углубленное падение давления для четкого переключения воздухораспределителя на торможение), правое буферное устройство 2 с пружиной (10кгс для ограничения хода поршня при полном служебном торможении) и камера дополнительной разрядки объемом 1л. В корпусе магистральной части размещены магистральный и переключательный органы. Магистральный орган имеет магистральный поршень 12, главный 9 и отсекательный 10 золотники. Свободный ход главного золотника в хвостовике магистрального поршня составляет 7,5мм. В корпус 11 с левой стороны ввернута заглушка 8 со сквозным отверстием (9мм) к ЗР. Заглушка является упором для пружины (4кгс) левого буферного устройства 7 (для ограничения хода поршня при отпуске тормозов в зависимости от величины давления в тормозной магистрали).

На хвостовик режимной переключательной пробки надета ручка 14, имеющая три положения:

Д - ручка наклонена в сторону магистрального отвода. При таком положении ручки воздухораспределитель работает в длинносоставных пассажирских и грузовых поездах;

К - вертикальное положение ручки. В таком положении ручка должна быть, когда воздухораспределитель включен в пассажирский поезд нормальной длины (до 20 вагонов включительно);

УВ - наклонное в сторону тормозного цилиндра. В этом случае ускоритель экстренного торможения выключен. В таком положении ручка должны быть в тех случаях, когда воздухораспределитель при служебном торможении самопроизвольно срабатывает на экстренное торможение.

В корпусе ускорителя экстренного торможения 3 запрессована втулка и прокладка поршня ускорителя экстренного торможения 5, а также седло срывного клапана 4. Поршень ускорителя 5 уплотнен резиновой манжетой и имеет в диске отверстие диаметром 0,8мм, сообщающее полость между прокладкой и манжетой с полостью У1 над поршнем. Срывной клапан своим выступом входит в полукольцевой паз лапы поршня ускорителя экстренного торможения 5 с зазором (по вертикали) 3,5мм при нижнем положении поршня и клапана.

золотниковая втулка поршневая втулка магистральный поршень

1 - фильтр, 2 - переключатель режимов, 3 - втулка переключателя режимов, 4 - главный золотник, 5 - отсекательный золотник, 6 - срывной клапан, 7 - ускорительный поршень

Действие воздухораспределителя

Зарядка. По магистральному отводу воздух поступает в корпус ускорителя. Здесь его путь разветвляется.

зарядка запасного резервуара

зарядка запасного резервуара в хвосте поезда

зарядка запасного резервуара в голове поезда

Часть воздуха проходит через стаканчатый фильтр 13 крышки и поступает в магистральную камеру МК (0,2л). Под давлением воздуха магистральный поршень смещается в сторону золотниковой втулки в положение отпуска. Вместе с поршнем в отпускное положение (влево) смещаются отсекательный и главный золотники. Но раньше, чем кольцевой бурт магистрального поршня коснется притирочного торца золотниковой втулки, хвостовик его упрется в упорку левого буферного устройства 7. Если напор воздуха на магистральный поршень небольшой, то пружина буфера не сжимается. При таком положении магистрального поршня воздух из МК будет проходить в золотниковую камеру (0,3л) по трем отверстиям ЗР1 диаметром 1,25мм, затем по кольцевому зазору шириной 2,5мм между поршнем и втулкой и отверстию ЗР2 диаметром 2мм в бурте диска поршня. Если же напор воздуха большой и хвостовик сжал пружину буфера (4кгс), то магистральный поршень прижмется буртом диска к золотниковой втулке. В этом случае воздух из МК будет поступать по трем отверстиям ЗР1 и одному отверстию ЗР2 в бурте диска поршня. Из золотниковой камеры воздух по отверстию ЗР3 (9мм) проходит в запасный резервуар, наполняя его до 4,8кгс/см2 за 2,5-3мин при зарядном давлении в тормозной магистрали 5,0кгс/см2.

Из камеры МК по каналу М2 воздух проходит через канал главного золотника под отсекательный золотник.

Другая часть воздуха идет под ускорительный поршень, поднимает его на 3,5мм и по отверстию диаметром 0,8мм перетекает в камеру У1 (0,1л) над поршнем. Под давлением воздуха и усилием пружины ускорительный поршень опускается вниз на срывной клапан. Из камеры У1 по каналу У2 и через каналы переключательной пробки воздух поступает под главный золотник если воздухораспределитель включен на режимы Д или К. Если воздухораспределитель включен на режим УВ, то воздух из камеры У1 доходит только до переключательной пробки.

В отпускном положении золотников тормозной цилиндр через переключательную пробку каналами Т1, Т4, А2 сообщен с атмосферой. Каналом К1 (1мм) через главный и отсекательный золотники камера дополнительной разрядки сообщена с атмосферой.

После завершения зарядки запасного резервуара, когда перепад давлений на магистральном поршне уменьшится до 0,1-0,15кгс/см2, пружина левого буферного устройства распрямляется (если была сжата) и смещает поршень вправо до касания упорки буфера в задний торец золотниковой втулки. Между буртом диска поршня и передним торцом золотниковой втулки возникает зазор.

Разрядка (мягкость). Мягкостью называют способность ВР не срабатывать на торможение при снижении давления в ТМ медленным темпом мягкости.

При медленном снижении давления в тормозной магистрали темпом до 0,5кгс/см2 за 75 секунд воздух через зарядные отверстия ЗР3, ЗР2 и ЗР1 успевает перетекать из ЗР в ЗК и далее в МК, не вызывая роста перепада давления на магистральном поршне, то есть не вызывая перемещения его в тормозное положение. Для перемещения магистрального поршня с отсекательным золотником необходимо усилие 3 + 1кгс. Таким образом, воздухораспределитель не реагирует на утечки из тормозной магистрали, не превышающие темпа мягкости, и тормоза в действие не приходят.

Служебное торможение. При разрядке тормозной магистрали темпом служебного торможения (не менее 0,1-0,2кгс/см2 в 1с) на величину 0,3кгс/см2 и более снижается давление и в магистральной камере воздухораспределителя.

дополнительная разрядка тормозной магистрали

служебное торможение

Под большим давлением со стороны запасного резервуара магистральный поршень перемещается (3кгс) в сторону крышки на 7,5мм до упора в торец главного золотника, своим уплотнительным кольцом закрывает отверстия ЗР1 и разобщает запасный резервуар с тормозной магистралью. Вместе с поршнем перемещается и отсекательный золотник (1кгс), который разобщает камеру дополнительной разрядки с атмосферой, сообщает ее с магистральной камерой и открывает канал ЗР4 на верхнем лице главного золотника. Происходит дополнительная разрядка магистральной камеры в камеру дополнительной разрядки на 0,4кгс/см2 по каналам М2, К1 и выемкам золотников. Благодаря резкой дополнительной разрядке магистральной камеры, магистральный поршень переместится еще в сторону крышки и передвигает главный золотник (2кгс) так, что канал ЗР4 совпадет с каналом Т1 тормозного цилиндра. Дополнительная разрядка тормозной магистрали главным золотником будет прекращена.

Сжатый воздух из запасного резервуара по каналам ЗР3, ЗР4, Т1 перетекает в тормозной цилиндр. Магистральный поршень откроет отсекательным золотником канал ЗР4 на такую величину, чтобы запасный резервуар разряжался в тормозной цилиндр темпом, равным темпу разрядки тормозной магистрали. Получив нужную величину ступени торможения, машинист переводит ручку поездного крана в положение перекрыши и прекращает разрядку тормозной магистрали. Когда запасный резервуар разрядится до давления на 0,1-0,2кгс/см2 ниже, чем давление в тормозной магистрали, магистральный поршень вместе с отсекательным золотником сдвинется влево до упора заплечика хвостовика поршня в торец главного золотника и прекратит разрядку запасного резервуара в тормозной цилиндр, так как канал ЗР4 на верхнем лице главного золотника будет перекрыт. Воздухораспределитель переключается на перекрышу.

При повторной разрядке тормозной магистрали магистральный поршень сдвинет в тормозное положение только отсекательный золотник, который откроет канал ЗР4 и сообщит запасный резервуар с тормозным цилиндром. После этого поршень опять переместится в положение перекрыши. Так получаются ступени служебного торможения. Торможение может продолжаться ступенями, пока давления в запасном резервуаре и тормозном цилиндре не выровняются. Величина давления в тормозном цилиндре зависит от его объема. В положении перекрыши воздухораспределитель не пополняет утечки из ТЦ.

При первой ступени торможения соотношение величины снижения давления в тормозной магистрали и давления в тормозном цилиндре 1/2, при последующих ступенях - 1/3.

Экстренное торможение. При резком снижении давления в тормозной магистрали, темпом экстренного торможения магистральный поршень вместе с золотниками без остановки быстро перемещается в тормозное положение до упора в прокладку крышки, сжимая пружину правого буферного устройства.

экстренная разрядка тормозной магистрали через кран машиниста

В крайнем тормозном положении выемка У3 сообщит камеру У1 с тормозным цилиндром. Давление на ускорительный поршень сверху резко упадет до нуля. Под давлением магистрального воздуха поршень ускорителя быстро поднимается вверх на 9мм и увлекает за собой срывной клапан. Клапан отрывается от седла и тормозная магистраль сообщается с атмосферой. Происходит дополнительная разрядка тормозной магистрали. Канал Т3 главного золотника совпадет с каналом Т2. По этим каналам и через переключательную пробку воздух из запасного резервуара перетекает в тормозной цилиндр. Давление в тормозном цилиндре увеличивается. Одновременно растет давление на поршень ускорителя со стороны камеры У1. Когда давление в тормозной магистрали и камере У1 выровняются, пружина сдвигает поршень ускорителя со срывным клапаном вниз. Посадка клапана 4 на седло происходит тогда, когда давление в тормозной магистрали равно 1,5-2,0кгс/см2. Так при экстренном торможении работает воздухораспределитель на режимах К и Д. На режиме УВ разрядки тормозной магистрали ускорителем нет.

экстренная разрядка тормозной магистрали через кран машиниста и срывной клапан

Отпуск. При повышении давления в тормозной магистрали на 0,2-0,3кгс/см2 выше, чем в запасном резервуаре, магистральный поршень перемещается в отпускное положение. Золотники сообщают камеру дополнительной разрядки и тормозной цилиндр с атмосферой. Воздух из тормозного цилиндра выходит в атмосферу через переключательную пробку, следовательно, время выпуска воздуха из тормозного цилиндра зависит от режима работы воздухораспределителя. При режиме К проходные каналы шире (5,5мм), поэтому воздух из тормозного цилиндра будет выходить быстрее (9-12с), чем на режимах Д и УВ (2,5мм - 19-24с).

Чтобы выключить воздухораспределитель, необходимо перекрыть разобщительный кран на отводе от тормозной магистрали и выпускным клапаном разрядить запасный резервуар и тормозной цилиндр.

Воздухораспределитель № 292 имеет простую конструкцию, высокую чувствительность к действию и легкий отпуск тормозов. Он обеспечивает скорость распространения тормозной волны при служебном торможении 120м/с и при экстренном 190м/с.

Недостатками воздухораспределителя является ограниченность запаса воздуха на торможение объемом запасного резервуара, отсутствие питания утечек тормозного цилиндра, зависимость давления в цилиндре от величины зарядного давления и соотношения объемов запасного резервуара и тормозного цилиндра. Кроме того, в воздухораспределителе используется большое количество цветного металла и притираемых деталей, требующих трудоемких работ при изготовлении и ремонте.

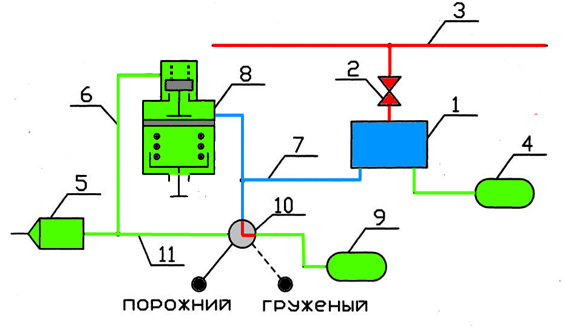

5.1.2. Схема пассажирского тормоза с двумя режимами торможения

1 - блок ЭВР № 305 и ВР № 292, 2 - разобщительный кран, 3 -тормозная магистраль, 4 - запасный резервуар, 5 - тормозной цилиндр, 6 - трубопровод от редуктора к ТЦ, 7 - трубопровод от ЭВР и ВР к редуктору, 8 - редуктор, 9 - дополнительный резервуар, 10 - режимный (трёхходовой) кран, 11 - трубопровод от режимного крана к ТЦ

5.1.3. Воздухораспределитель № 242

Bоздухораспределители № 242, 242-1, 242-1-01 обладают всеми основными свойствами современных автотормозов: бесступенчатым отпуском, дополнительной разрядкой ТМ, заданным временем наполнения и выпуска воздуха из ТЦ в режиме действия пневматического тормоза и ЭПТ.

Область применения: пассажирские вагоны, моторвагонный подвижной состав, пассажирские и грузопассажирские локомотивы.

Режимы действия:

К - короткосоставный поезд, Д - длинносоставный поезд, УВ - ускоритель выключен

| Характеристики | Параметры |

| Время наполнения ТЦ при экстренном торможении: режим К, с режим Д, с | 6 ± 1 14 ± 2 |

| Время отпуска после экстренного торможения: режим К, с режим Д, с | 10 ± 2 22 ± 3 |

| Скорость распространения тормозной волны при экстренном торможении, м/с | 250 |

Устройство

Воздухораспределитель состоит из двух узлов: собственно воздухораспределителя с переключателем и переходника с ускорителем экстренного торможения.

воздухораспределитель в сборе

1 - переходник, 2 - ускоритель экстренного торможения, 3 - воздухораспределитель, 4 - переключатель

воздухораспределитель с переключателем

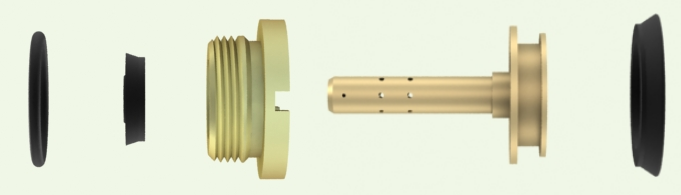

1, 18 - прокладки, 2 - стопорное кольцо; 3, 5, 22 - шайбы, 4 - стаканчатый фильтр, 6 - манжеты; 7, 11, 16 - втулки; 8, 13 - пружины, 9 - поршень; 10, 12 - заглушки, 14 - клапан, 15 - корпус воздухораспределителя, 17 - магистральный поршень, 19 - крышка, 20 - болты, 21 - корпус переключателя, 23 - гайки

корпус воздухораспределителя

Воздухораспределитель состоит из корпуса и крышки. В корпусе находятся: магистральный поршень с втулкой, уплотненный прокладкой и закрытый крышкой; поршень органа ограничения дополнительной разрядки с тремя втулками, двумя манжетами и пружиной, закрытый заглушкой; клапан с пружиной, закрытый заглушкой; стаканчатый фильтр с двумя шайбами и стопорным кольцом. В корпус ввернуты два ниппеля и дроссель. В крышку ввернут клапан дополнительной разрядки с седлом и пружиной, уплотненный манжетой и шайбой.

магистральный поршень

1 - шток, 2 - пружина, 3 - поршень, 4 - металлическое кольцо, 5 - уплотнение, 6 - шплинт

втулка магистрального поршня

втулка 1 поршень органа ограничения дополнительной разрядки с уплотнением

заглушка поршня с уплотнением втулки 2, 3

заглушка клапана

клапан

фильтр дроссель ниппель

крышка воздухораспределителя

1 - крышка, 2 - манжета, 3 - шайба, 4 - пружина, 5 - клапан дополнительной разрядки, 6 - седло

седло с уплотнением клапан дополнительной разрядки

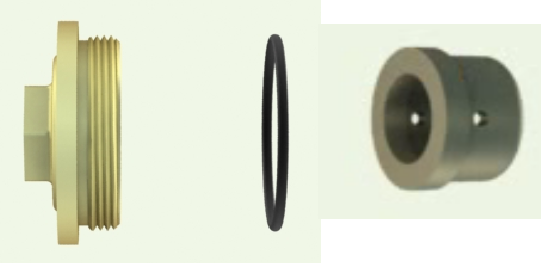

Переключатель состоит из корпуса, крышки, фиксатора, поршня переключателя, седла, упорки, двух ниппелей с уплотнениями, шайб, уплотнительных колец, пружин.

переключатель

1 - болты, 2 - шайбы, 3 - крышка, 4 - фиксатор, 5 - резиновое кольцо; 6, 13 - пружины, 7 - поршень переключателя, 8 -металлическое кольцо, 9 - седло упорки, 10 - уплотнения, 11 - ниппели, 12 - корпус, 14 - упорка переключателя

седло в сборе

1 - уплотнительное кольцо, 2 - шайба, 3 - пружина, 4 - клапан, 5 - корпус седла, 6 - манжета, 7 - шайбы

поршень переключателя с уплотнением

фиксатор клапан

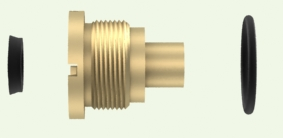

Переходник состоит из корпуса, двух заглушек, в одной из которых находится сетчатый фильтр со стопорным кольцом. В корпус ввернут клапан ускорительного поршня.

переходник

1 - корпус, 2 - заглушки, 3 - клапан ускорительного поршня, 4 - шпильки

заглушка с фильтром клапан ускорительного поршня

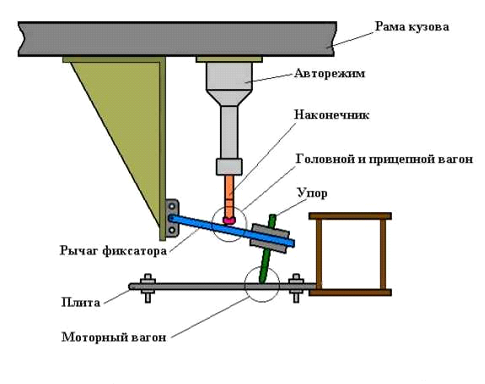

Ускоритель экстренного торможения состоит из корпуса, в котором находятся два поршня, седло поршня, клапан, две пружины, втулка, упорка ускорителя, сетчатый фильтр, наконечник, накидная гайка, прокладка, два фиксатора.

ускоритель экстренного торможения

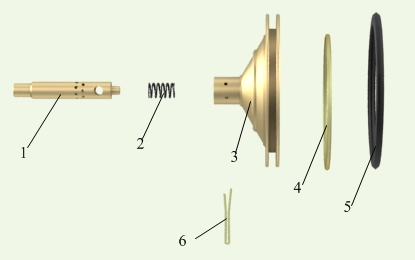

1, 12 - поршни, 2 - седло, 3 - корпус, 4 - сетчатый фильтр, 5 - прокладка, 6 - наконечник, 7 - накидная гайка, 8 - фиксаторы, 9 - втулка, 10 - упорка ускорителя, 11 - клапан, 13 - шайба, 14 - пружины

поршень с уплотнением и манжетой седло с уплотнением

клапан поршень с уплотнением

втулка упорка ускорителя с уплотнением наконечник

Положения ручки переключателя режимов

Положение упорки ускорителя

Действие воздухораспределителя

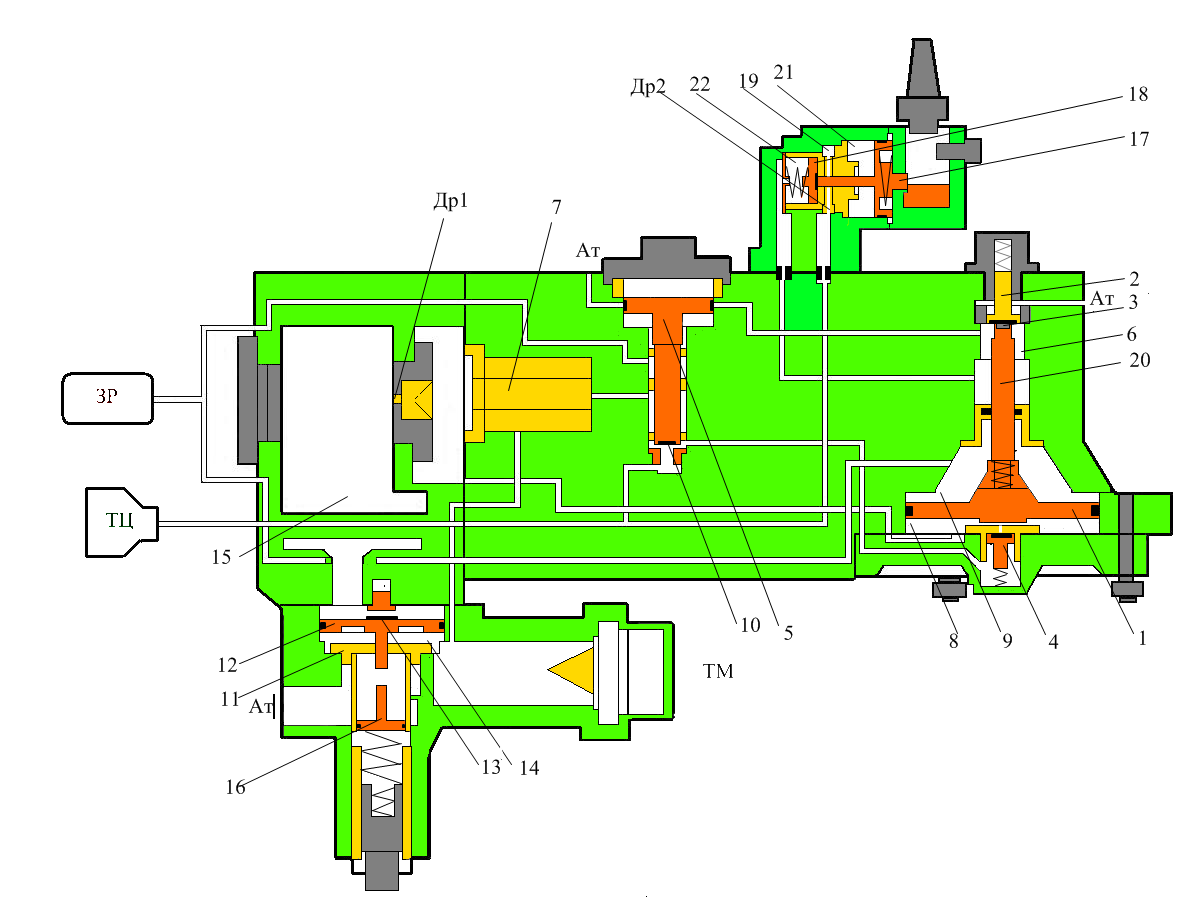

1 - магистральный поршень, 2 - впускной клапан, 3 - выпускной клапан, 4 - клапан дополнительной разрядки, 5 - поршень ограничителя дополнительной разрядки, 6 - полость, 7 - фильтр, 8 - магистральная полость, 9 - рабочая полость, 10 - клапан поршня ограничителя дополнительной разрядки, 11 - срывной клапан, 12 - поршень, 13 - клапан, 14 - магистральная камера, 15 - ускорительная камера, 16 - поршень, 17 - поршень переключателя режимов, 18 - скачковый клапан, 19, 21 - полости, 20 - полый стержень, 22 - клапанная полость, Др - дроссели

При отсутствии сжатого воздуха в тормозной системе магистральный поршень 1 занимает свое среднее положение, при котором впускной клапан 2, выпускной клапан 3, клапан дополнительной разрядки 4 закрыты под усилием пружин. Средняя пружина установлена с усилием, меньшим усилия верхней и нижней пружин. В органе ограничения дополнительной разрядки ТМ поршень 5 под усилием пружины занимает крайнее верхнее положение, при котором его уплотнение открывает атмосферный канал: полость 6, ТЦ и полость под клапаном дополнительной разрядки сообщены с атмосферой.

Зарядка

При зарядке тормоза сжатый воздух из тормозной магистрали через фильтр 7 поступает по каналу в магистральную полость 8. Магистральный поршень 1 перемещается вверх. Одновременно сжатый воздух из ТМ по каналу поступает в запасный резервуар и рабочую полость 9. В процессе зарядки тормоза впускной клапан 2 закрыт, а выпускной клапан 3 открывается. После окончания зарядки тормоза, когда в магистральной полости 8 и рабочей полости 9 устанавливается зарядное давление, магистральный поршень 1 возвращается в исходное положение.

В поездном положении ТМ сообщается с ЗР. Впускной клапан 2, выпускной клапан 3 и клапан 4 дополнительной разрядки ТМ закрыты. Поршень 5 под усилием пружины занимает крайнее верхнее положение. ТЦ сообщен с атмосферой. Поэтому накапливание сжатого воздуха в тормозном цилиндре и самопроизвольное торможение не происходит в случае возможной неплотности впускного клапана 2. Полость под клапаном дополнительной разрядки ТМ сообщена с атмосферой.

Служебное торможение

При торможении снижают давление в ТМ и магистральной полости 8 темпом служебного или экстренного торможения. Поршень 1 перемещается вниз под усилием давления в рабочей полости 9 и своим штоком первоначально открывает клапан 4 дополнительной разрядки ТМ. Сжатый воздух из ТМ через открытый клапан дополнительной разрядки 4 и открытый клапан 10 поршня ограничения дополнительной разрядки перетекает в ТЦ и атмосферу. Происходит дополнительная разрядка ТМ. Поршень 1 вместе с полым стержнем 20 перемещается далее вниз. Впускной клапан 2 открывается и ТЦ сообщается с ЗР. Происходит наполнение сжатым воздухом ТЦ. При превышении усилия давления сжатого воздуха над усилием пружины, поршень 5 со штоком перемещается вниз. ЗР разобщается с ТМ, клапан 10 закрывается, перекрывая сообщение ТМ с атмосферой и ТЦ, то есть происходит прекращение дополнительной разрядки ТМ.

Наполнение ТЦ сжатым воздухом продолжается до выравнивания усилий, действующих на поршень 1 со стороны магистральной полости 8 и рабочей полости 9. После чего поршень 1 под усилием нижней пружины перемещается вверх. Под усилием средней пружины закрывается впускной клапан 2. А затем закрывается клапан 4 дополнительной разрядки ТМ. Поршень 1 занимает свое первоначальное среднее положение. Наступает перекрыша. Впускной клапан 2, выпускной клапан 3 и клапан 4 дополнительной разрядки ТМ закрыты. Поршень 5 со штоком занимает крайнее нижнее положение.

Отпуск

При отпуске тормоза повышают давление в ТМ. Поршень 1 перемещается вверх и воздействует на полый стержень. Выпускной клапан 3 открывается и сообщает с атмосферой полость 6 и ТЦ. При снижении давления в ТЦ до величины, несколько меньшей величины давления в нем в первоначальный момент торможения, на которую рассчитана пружина поршня 5, он перемещается в крайнее верхнее положение. Клапан 10 открывается и ЗР сообщается с ТМ. Когда разница давлений в магистральной и рабочей полостях (то есть в ТМ и ЗР) станет небольшой, поршень 1 переместится в первоначальное среднее положение, при котором выпускной клапан 3 закроется. Если при этом не произойдет полный выпуск воздуха из ТЦ, то оставшийся сжатый воздух из ТЦ вытекает в атмосферу через орган ограничения дополнительной разрядки.

Работа ускорителя экстренного торможения

При отсутствии сжатого воздуха в тормозной магистрали срывной клапан 11 и поршень 12 занимают крайнее верхнее положение под усилием двух пружин. Клапан 13 перекрывает осевой канал полого штока. При зарядке тормоза сжатый воздух из ТМ поступает в магистральную камеру 14 и далее через два фильтра, дроссельное отверстие Др1 в ускорительную камеру 15.

При снижении давления в ТМ и в магистральной камере 14 темпом служебного торможения сжатый воздух из ускорительной камеры 15 через дроссельное отверстие перетекает в магистральную камеру и далее в ТМ, не вызывая срабатывания ускорителя.

При экстренном торможении, когда давление в ТМ и магистральной камере и ускорительной камере снижается темпом экстренного торможения, сжатый воздух не успевает перетекать через дроссельное отверстие из ускорительной камеры в магистральную камеру и поршень 16 опускается вниз, открывая срывной клапан 11. ТМ разряжается в атмосферу через магистральную камеру и атмосферную полость.

При резком кратковременном повышении давления в ТМ выше нормального зарядного, производимом для ускорения отпуска тормоза, на такую же величину повышается давление в магистральной камере и ускорительной камере. Поршень 12 под усилием сверхзарядного давления в магистральной камере опускается вниз вместе с полым штоком сжимая пружину. Осевой канал открывается, опускаясь вниз и открывая клапан 13. Ускорительная камера сообщается с магистральной камерой не только через дроссельное отверстие, но и через осевой канал большего сечения. При сбросе давления в ТМ до нормального зарядного сжатый воздух успевает перетекать из ускорительной камеры в магистральную камеру. Поршень 16 остается на месте и срыва ускорителя на экстренное торможение не происходит.

Выключение ускорителя экстренного торможения производится переключателем выкручиванием его против часовой стрелки до упора и ослаблением пружины. Поршень 16 под усилием зарядного давления в магистральной камере опускается вниз вместе с полым штоком, сжимая пружину.

Работа переключателя режимов торможения

На длинносоставном режиме BP ручка переключения режимов устанавливается в положение, при котором она не взаимодействует со штоком поршня 17. На поршень 17 воздействует только одна пружина. В поездном положении ТЦ сообщен через BP с атмосферой. Обе полости седла и клапанная полость сообщены с атмосферой. Скачковый клапан 18 усилием пружины, воздействующей на поршень 17 со штоком, находится в открытом положении. При торможении BP перекрывает сообщение ТЦ с атмосферой и сообщает его с ЗР. Сжатый воздух по каналу поступает в клапанную полость 22 и через открытый скачковый клапан 18 поступает в полость 19. Далее сжатый воздух через канал поступает в ТЦ, а через сквозное дроссельное отверстие Др2 равномерно заполняет левую полость поршня 17. Происходит повышение давления в этой полости за равное по всему поезду время при котором в ТЦ устанавливается скачковое давление. Так как усилие пружины поршня рассчитано на величину скачкового давления в тормозных цилиндрах, то по достижении его в полости поршня (и в ТЦ) подпружиненный поршень 17 со штоком перемещается и скачковый клапан закрывается. Дальнейшее наполнение ТЦ осуществляется через дроссель темпом, заданным для длинносоставного поезда. При отпуске тормоза BP устанавливает сообщение ТЦ с атмосферой. Через дроссель сжатый воздух из ТЦ перетекает в атмосферу. Время отпуска определяется размером поперечного сечения дросселя, так как скачковый клапан открывается только в конце процесса отпуска, когда давление в полостях 19 и 21 достигнет величины скачкового давления.

На короткосоставном режиме BP ручка переключения режимов устанавливается в положение, при котором она опирается в шток поршня 17 при полностью открытом скачковом клапане 18. Поэтому при всех процессах торможения и отпуска, протекающих на пассажирском режиме BP, скачковый клапан 18 открыт. При торможении сжатый воздух из ЗР поступает через открытый скачковый клапан 18 и дроссель сжатый воздух поступает в ТЦ. При отпуске тормоза BP устанавливает сообщение ТЦ с атмосферой. Через открытый скачковый клапан 18, дроссель сжатый воздух из ТЦ перетекает в атмосферу.

5.1.4. Воздухораспределитель № 483

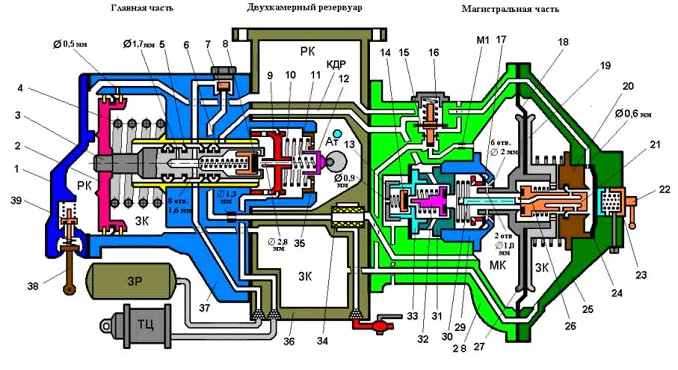

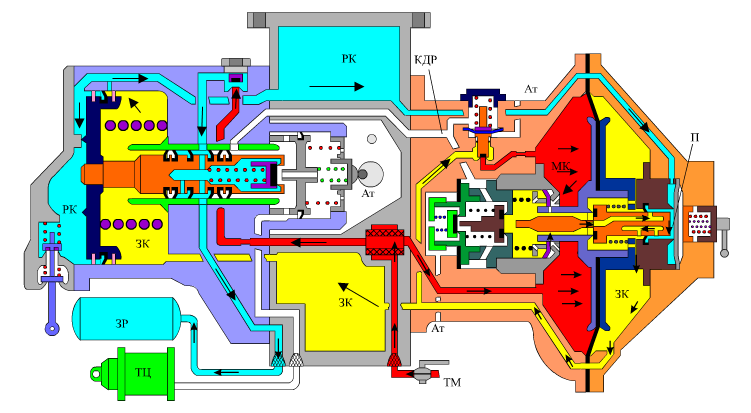

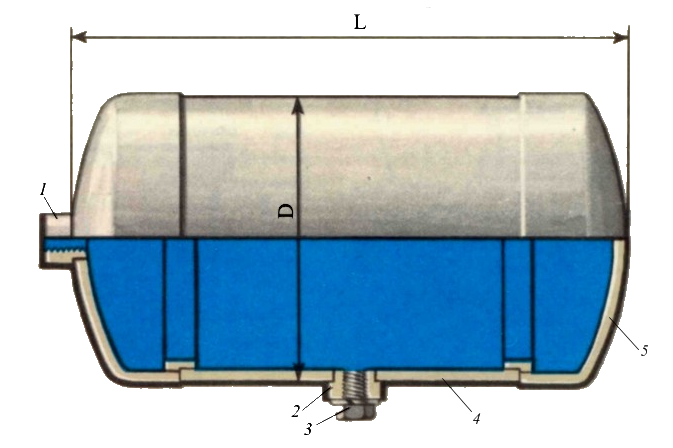

В комплект воздухораспределителя № 483 входят: главная часть, магистральная часть и двухкамерный резервуар.

Двухкамерный резервуар содержит фильтр 34, рабочую (6л) и золотниковую (4,5л) камеры, к нему подведены трубопроводы от тормозной магистрали через разобщительный кран, запасного резервуара и тормозного цилиндра. На корпусе 36 двухкамерного резервуара расположена рукоятка переключателя режимов торможения, имеющий три положения: порожний, средний и груженый. На двухкамерный резервуар крепятся главная и магистральная части, в которых сосредоточены все рабочие узлы прибора.

Магистральная часть состоит из корпуса 28 и крышки 25, в которой расположен узел переключения режимов отпуска: равнинного и горного. Этот узел включает в себя рукоятку 22 с подвижной упоркой 23 и диафрагму 24, прижатую двумя пружинами к седлу 20 с калиброванным отверстием диаметром 0,6мм. На равнинном режиме работы ВР усилие пружин на диафрагму 24 составляет 2,5-3,5кгс/см2, на горном режиме - 7,5кгс/см2. В корпусе магистральной части расположены: магистральный орган, узел дополнительной разрядки и клапан мягкости.

Магистральный орган включает в себя резиновую магистральную диафрагму 18, зажатую между двумя алюминиевыми дисками 19 и 27 и нагруженную возвратной пружиной (1,5кгс). В хвостовике левого диска 27 расположен толкатель 30 и просверлены два отверстия диаметром по 1мм, а в торцовой части правого диска 19 просверлены три отверстия диаметром по 1,2мм (или два отверстия диаметром по 2мм). Магистральная диафрагма делит магистральную часть на две камеры: магистральную (МК) и золотниковую (ЗК). В полости дисков расположен нагруженный пружиной (6кгс) плунжер 2, который имеет несквозной осевой канал 26 диаметром 2мм и три радиальных канала диаметром по 0,7мм каждый. Седлом плунжера является левый диск магистральной диафрагмы.

Узел дополнительной разрядки содержит атмосферный клапан 14 с седлом 33, клапан дополнительной разрядки 32 с седлом 31 и манжету 17 дополнительной разрядки с седлом 29. Манжета 17 дополнительной разрядки выполняет функции обратного клапана. Все клапаны прижаты пружинами к своим седлам. В заглушке 13 атмосферного клапана просверлено отверстие диаметром 0,9мм, в седле 31 клапана дополнительной разрядки имеется шесть отверстий, через которые полость за клапаном сообщена с каналом дополнительной разрядки (КДР), в седле 29 манжеты дополнительной разрядки расположены шесть отверстий диаметром по 2мм каждое.

Клапан мягкости нагружен пружиной 16 и имеет в средней части резиновую диафрагму 15. В канале клапана мягкости (между торцовой частью клапана и МК) расположен ниппель с калиброванным отверстием диаметром 0,9мм М1. Полость под диафрагмой клапана мягкости постоянно сообщена с атмосферой.

1 - крышка главной части, 2 - диск главного поршня, 3 - хвостовик поршня, 4 - пружина, 5 - втулка хвостовика, 6 - манжеты, 7 - обратный клапан, 8 - тормозной клапан, 9 - уравнительный поршень, 10 - наружная пружина, 11 - внутренняя пружина, 12, 23 - упорки, 13 - заглушка, 14 - атмосферный клапан, 15 - диафрагма клапана мягкости, 16 - пружина, 17 - манжета дополнительной разрядки, 18 - диафрагма, 19 - правый диск, 20 - седло диафрагмы переключателя режимов отпуска, 21 - плунжер, 22 - рукоятка переключателя, 24 - диафрагма переключателя режимов отпуска, 25 - крышка магистральной части, 26 - осевой канал плунжера, 27 - левый диск, 28 - корпус магистральной части, 29 - седло манжеты дополнительной разрядки, 30 - толкатель, 31 - седло клапана дополнительной разрядки, 32 - клапан дополнительной разрядки, 33 - седло атмосферного клапана, 34 - фильтр, 35 - заглушка, 36 - двухкамерный резервуар, 37 - корпус главной части, 38 - рукоятка отпускного клапана, 39 - отпускной клапан

Главная часть состоит из корпуса 37 и крышки 1. В крышке расположен отпускной клапан 39 с поводком 38. В корпусе расположены главный и уравнительный органы, обратный клапан 7 и калиброванное отверстие диаметром 0,5мм.

Главный орган включает в себя нагруженный пружиной 4 (20кгс) главный поршень 2 с полым штоком 3. Внутри полого штока расположен нагруженный пружиной тормозной клапан 8, седлом которого является торцовая часть полого штока. В полом штоке имеется также одно отверстие диаметром 1,7мм и восемь отверстий диаметром по 1,6мм каждое (или четыре отверстия по 3мм). Шток уплотнен шестью резиновыми манжетами 5 и 6. Первая (от диска) манжета препятствует проходу воздуха из запасного резервуара в золотниковую камеру, вторая - из этой камеры в запасной резервуар. Третья манжета предназначена для замедления наполнения тормозного цилиндра, после того как она переместится за отверстия во втулке, через которые воздух из запасного резервуара по широкому каналу проходит в тормозной цилиндр. Для выключения замедлителя эту манжету снимают. Четвертая манжета изолирует запасный резервуар от каналов дополнительной разрядки магистрали, пятая необходима для разобщения от этих каналов тормозного цилиндра, шестая нужна для прекращения дополнительной разрядки магистрали перекрытием отверстия во втулке.

Уравнительный орган включает в себя уравнительный поршень 9, нагруженный большой 10 и малой 11 пружинами. Затяжка большой пружины регулируется резьбовой втулкой 35 с атмосферными отверстиями; воздействие малой пружины на уравнительной поршень изменяется с помощью подвижной упорки 12, связанной с рукояткой переключения режимов торможения. Эксцентриковый переключатель воздействует на внутреннюю пружину. Наружная пружина создает порожний режим торможения. Внутренняя пружина при полном сжатии вместе с наружной пружиной образует груженый режим торможения. При среднем режиме эксцентрик освобождает внутреннюю пружину. Эта пружина нагружается уравнительным поршнем только после разрядки тормозной магистрали на 0,9кгс/см2 и более. При включенном среднем режиме тормоз при первой ступени торможения работает как при включенном порожнем режиме. Уравнительный поршень имеет в диске два отверстия для сообщения тормозной камеры (ТК) с каналом ТЦ и сквозной осевой атмосферный канал диаметром 2,8мм.

Между главной частью и двухкамерным резервуаром расположен ниппель с отверстием диаметром 1,3мм.

главный поршень с полым хвостовиком, втулка хвостовика

седло манжеты магистральная диафрагма с дисками седло диафрагмы переклю-

дополнительный разрядки, и плунжером чателя режимов отпуска

клапан дополнительной раз-

рядки и атмосферный клапан

в сборе

1 - толкатель плунжера, 2 - клапан мягкости, 3 - толкатель выпускного клапана, 4 - упорка с пружинами, 5 - уравнительный поршень, 6 - обратный клапан

Зарядка на равнинном режиме. Сжатый воздух из ТМ поступает в двухкамерный резервуар. Часть воздуха через фильтр 34, отверстие 1,3мм и обратный клапан 7 проходит в ЗР. Время зарядки ЗР с 0 до 5кгс/см2 составляет 4-4,5мин.

Часть воздуха поступает в МК, вызывая прогиб магистральной диафрагмы 18 вправо до упора торцовой частью диска 19 в седло 20 диафрагмы переключателя режимов отпуска. При этом два отверстия диаметром по 1мм в хвостовике левого диска 27 совпадут по сечению с шестью отверстиями диаметром по 2мм в седле 29 манжеты дополнительной разрядки. Через эти отверстия воздух из МК поступает в полость П1 (слева от манжеты 17 дополнительной разрядки) и далее через осевой и верхний радиальный каналы плунжера - в круговую полость П (в центре диафрагмы 24 переключателя режимов отпуска), откуда через нижние радиальные каналы плунжера - в ЗК.

зарядка на равнинном режиме

Воздух из ЗК подходит под манжету, жестко закрепленную на стержне клапана 16 мягкости, а воздух из МК через калиброванное отверстие диаметром 0,9мм в канале клапана мягкости - под торцовую часть клапана. При давлении воздуха в ЗК около 3,0-3,5кгс/см2 клапан мягкости поднимается, преодолевая усилие своей пружины, и открывает проход воздуха из МК в ЗК вторым путем, ускоряя зарядку последней.

Под действием воздуха из ЗК и усилия отпускной пружины 4 главный поршень 2 занимает крайнее левое (отпускное) положение, при котором воздух из ЗК начнет перетекать в РК через отверстие диаметром 0,5мм в корпусе 37 главной части. По каналу РК воздух проходит в магистральную часть и через отверстие диаметром 0,6мм в седле 20 подходит к диафрагме 24 переключателя режимов отпуска, воздействуя на нее по кольцевой площади, большей, чем площадь, на которую воздействует воздух из полости П. При давлении со стороны РК на диафрагму 24 более 2,5-3,5кгс/см2, последняя отжимается от седла 20 вправо, открывая тем самым второй путь зарядки РК из полости П (из МК) через отверстие диаметром 0,6мм.

Тормозной цилиндр сообщается через сквозное отверстие в хвостовике уравнительного поршня, отверстия в заглушке с атмосферой.

Зарядка РК с 0 до 5кгс/см2 на равнинном режиме происходит за время 3-3,5мин.

Зарядка на горном режиме. На горном режиме воздух РК не может отжать диафрагму 24, так как усилие режимных пружин на нее составляет 7,5кгс/см2. Поэтому зарядка РК на горном режиме осуществляется только одним путем - через отверстие диаметром 0,5мм в корпусе главной части.

Время зарядки РК с 0 до 5кгс/см2 на горном режиме составляет 4-4,5мин.

При выравнивании давлений в МК, ЗК и РК магистральная диафрагма 18 под действием возвратной пружины выпрямляется в среднее положение, при котором толкатель 30 упирается в плунжер 21 и клапан дополнительной разрядки 32, два отверстия в хвостовике левого диска заходят за манжету дополнительной разрядки 17, крайние правые радиальные каналы плунжера выходят из полости П.

Среднее (поездное) положение магистральной диафрагмы является положением готовности к торможению. При этом МК и ЗК сообщены между собой через калиброванное отверстие диаметром 0,9мм в канале клапана мягкости. РК и ЗК - через отверстие диаметром 0,5мм в главной части, полость П и РК - через отверстие диаметром 0,6мм в седле диафрагмы переключателя режимов отпуска. (На горном режиме сообщения полости П и РК нет).

Одновременно с зарядкой происходит и отпуск тормоза, то есть сообщение ТЦ через уравнительный поршень 9 с атмосферой.

Мягкость. При медленном снижении давления в ТМ темпом до 0,3-0,4кгс/см2в минуту воздух из РК перетекает в ЗК, а оттуда в МК через отверстие диаметром 0,9мм в канале клапана мягкости. При этом давления в МК и ЗК выравниваются и прогиба магистральной диафрагмы в тормозное положение (влево) не происходит. Клапан дополнительной разрядки 32 остается закрытым.

При падении давления в ТМ темпом до 1,0кгс/см2 в минуту к указанному выше пути добавляется второй путь мягкости. Воздух из ЗК не успевает перетекать в МК через отверстие диаметром 0,9мм, что вызывает прогиб магистральной диафрагмы влево. Одновременно начинают перемещаться влево толкатель 30 и плунжер 21. Толкатель приоткрывает клапан дополнительной разрядки 32 и воздух из ЗК через каналы плунжера и приоткрытый клапан дополнительной разрядки перетекает в канал дополнительной разрядки (КДР) и далее в атмосферу через осевой канал уравнительного поршня 9. Сечение для проходя воздуха через клапан дополнительной разрядки автоматически дросселируется так, что темп разрядки ЗК соответствует темпу разрядки ТМ. Давления в МК и ЗК быстро выравниваются и магистральная диафрагма занимает поездное положение.

Максимальный темп разрядки ТМ, не вызывающий срабатывайте ВР на торможение, зависит от перепада давлений по обе стороны манжеты 17 дополнительной разрядки и определяется усилием ее пружины.

Торможение. При снижении давления в ТМ (следовательно и в МК) темпом служебного или экстренного торможения (при служебном торможении на величину не менее 0,5кгс/см2) магистральная диафрагма прогибается влево и толкатель полностью открывает клапан дополнительной разрядки. При этом воздушная полость П1 за манжетой дополнительной разрядки резко разряжается в КДР и далее в атмосферу и ТЦ через уравнительный поршень 9. Давлением МК манжета дополнительной разрядки сминается и отжимается от седла 29 влево, воздух из МК резко устремляется в КДР, в ТЦ и в атмосферу через уравнительный поршень (дополнительная разрядка ТМ). Давлением воздуха из КДР опускается на седло клапан мягкости, разобщая МК и ЗК.

Резкое падение давления в МК вызывает дальнейший прогиб магистральной диафрагмы влево, в результате чего хвостовиком клапана дополнительной разрядки отжимается от седла 33 атмосферный клапан 14, который открывает дополнительный выход воздуха из МК в атмосферу через отверстие диаметром 0,9мм в заглушке 13. Темп падения давления в МК увеличивается и магистральная диафрагма вновь прогибается влево до упора диском 27 в седло манжеты дополнительной разрядки.

Так как к этому моменту все свободные зазоры манжеты 17 и клапанов 32 и 14 уже выбраны, то толкатель и плунжер перемещаться не будут и следовательно, между плунжером и левым диском 27 (седлом плунжера) возникает кольцевой зазор. Это обеспечивает начало интенсивной разрядки ЗК в атмосферу (и частично в ТЦ): через торцовые отверстия диска 19, кольцевой зазор плунжера, клапан 32 дополнительной разрядки, КДР и уравнительный поршень, и торцовые отверстия диска 19, кольцевой зазор плунжера, клапан 32 дополнительной разрядки. КДР и уравнительный поршень, и параллельным путем - через атмосферный клапан 14. (При дополнительной разрядке ТМ и первоначальной разрядке ЗК давление в ТЦ будет не более 0,3-0,4кгс/см2, а общая величина дополнительной разрядки ТМ составляет 0,4-0,45кгс/см2).

Одновременно с падением давления в ЗК начинает понижаться давление в РК за счет перетекания воздуха из РК в ЗК через отверстие диаметром 0,5мм в корпусе главной части. При падении давления в ЗК на 0,4-0,5кгс/см2 (в РК в этот момент давление понизится на 0,2-0,3кгс/см2) главный поршень под действием давления РК начинает перемещаться вправо, преодолевая усилие пружины 4.

дополнительная разрядка при служебном торможении

Когда главный поршень пройдет приблизительно 7мм, он своим диском разобщит ЗК и РК, тормозной клапан 8 сядет на хвостовик уравнительного поршня, перекрывая его атмосферный канал, восемь отверстий по 1,6мм в полом штоке 3 главного поршня совпадут с каналом ЗР, а манжета 6 полого штока перекроет КДР. При этом давление на манжету дополнительной разрядки увеличивается (за счет интенсивного роста давления в КДР) и она своей пружиной прижимается к седлу, разобщая ЗК от МК и прекращая дополнительную разрядку ТМ. ЗК продолжает разряжаться в атмосферу через торцовые отверстия правого диска магистральной диафрагмы, кольцевой зазор между плунжером и левым диском и атмосферный клапан.

служебное торможение

При продолжающемся понижении давления в ЗК через атмосферный клапан 14 главный поршень продолжает перемещаться вправо. Так как уравнительный поршень при этом остается неподвижным, то между тормозным клапаном 8 и его седлом (торцовой частью полого штока) возникает кольцевой зазор, через который воздух из ЗР начинает перетекать в тормозную камеру (ТК) и из нее - в ТЦ. Повышение давления в ТЦ быстрым темпом (скачок давления) будет продолжаться до тех пор, пока давление воздуха из ТК на уравнительный поршень не станет выше усилия на него режимных пружин 10 и 11 (в зависимости от режима торможения - одной пли двух), или при глубокой разрядке ТМ (при полном служебном или экстренном торможении), когда главный поршень перемещается вправо на полный свой ход (23-24мм) и с каналом ЗР совпадает одно отверстие полого штока диаметром 1,7мм. Это отверстие вместе с манжетой 5 на полом штоке называют замедлителем наполнения ТЦ или замедлителем торможения. Замедлитель торможения уменьшает время наполнения ТЦ в головной части поезда, чем обеспечивается плавность торможения.

Действие ВР одинаково при служебном и экстренном торможении, с той лишь разницей, что в последнем случае разрядка МК и ЗК происходит до нуля.

Перекрыша. После прекращения разрядки ТМ через кран машиниста разрядка ЗК в атмосферу продолжается через атмосферный клапан 14 до тех пор, пока давление в ней не выровняется с давлением ТМ. Магистральная диафрагма при этом занимает среднее положение (положение перекрыши) и атмосферный клапан закрывается. Клапан дополнительной разрядки при этом остается приоткрытым.

При перетекании воздуха из ЗР в ТЦ растет давление и в ТК. Когда давление в ней станет выше, чем усилие режимных пружин на уравнительный поршень, последний начинает перемещаться вправо, сжимая пружины. При этом начинает уменьшаться кольцевой зазор между тормозным клапаном и его седлом в полном штоке. Следовательно, уменьшается и темп перетекания воздуха из ЗР в ТЦ. При посадке тормозного клапана на седло ТК оказывается изолированной от ЗР и в ТЦ устанавливается определенное давление, которое зависит от величины снижения давления в ТМ и установленного на ВР режима торможения.

Чем сильнее давление режимных пружин 10 и 11 на уравнительный поршень, тем при большем давлении воздуха в ТК он начнет движение в положении перекрыши. Поэтому для получения различных режимов торможения (порожнего, среднего и груженого) изменяют усилие режимных пружин 10 и 11 на уравнительный поршень. Это достигается изменением положения рукоятки переключателя режимов торможения.

Уравнительный поршень в положении перекрыши поддерживает в ТЦ определенное установленное давление. При утечках сжатого воздуха из ТЦ понижается давление и в ТК. Под действием режимных пружин уравнительный поршень переместится влево, отжимая от седла тормозной клапан 8, что приведет к появлению кольцевого зазора между тормозным клапаном и торцовой частью полого штока. При этом воздух из ЗР через открывшийся тормозной клапан начнет перетекать в ТК, а из нее в ТЦ. При превышении давления воздуха в ТК усилия режимных пружин, уравнительный поршень перемещается вправо и тормозной клапан закроется. ЗР через обратный клапан 7 пополняется из ТМ.

Воздухораспределитель в положении перекрыши защищен от самопроизвольного отпуска на равнинном режиме при незначительном (не более 0,3кгс/см2) самопроизвольном повышении давления в ТМ. При этом магистральная диафрагма прогнется в сторону крышки и нижний правый радиальный канал плунжера выдвинется в полость П. Воздух из РК начнет перетекать в ЗК, перемещая магистральную диафрагму в среднее положение. При этом возможно незначительное понижение давления в ТЦ, однако полного отпуска не произойдет.

Отпуск на горном режиме. Особенностью этого режима является возможность получения ступенчатого отпуска. На горном режиме диафрагма 24 прижата пружинами усилием 7,5кгс/см2 к своему седлу 20. Поэтому сообщения РК и полости П нет.

При повышении давления в ТМ магистральная диафрагма прогибается из положения перекрыши в сторону крышки и крайние радиальные каналы плунжера выходят в полость П. Клапан дополнительной разрядки 32 закрывается. При этом устанавливается сообщение между РК и ЗК. Давление в ЗК будет повышаться за счет поступления воздуха из ТМ. Под действием давления ЗК главный поршень 2 начнет перемещаться влево, уменьшая объем РК и повышая в ней давление. При этом тормозной клапан 8 отходит от хвостовика уравнительного поршня и через осевой канал последнего воздух из ТЦ начнет выходить в атмосферу.

Для получения полного отпуска на горном режиме необходимо, чтобы главный поршень переместился влево до упора в крышку 1. С этой целью давление в ЗК должно быть увеличено до давления в РК, то есть на 0,2-0,3кгс/см2 ниже первоначального зарядного.

Если же давление в ЗК будет повышено на меньшую величину, то при выравнивании давлений в ЗК и РК главный поршень остановится в промежуточном положении, не дойдя до крышки. Так как при открытом осевом канале уравнительного поршня давление в ТК и в ТЦ понижаются, то под действием режимных пружин 10 и 11 уравнительный поршень начнет перемещаться влево и своим хвостовиком упрется в тормозной клапан, прекращая разрядку ТЦ в атмосферу.

При последующем частичном повышении давления в ТМ на соответствующую величину понизится давление в ТЦ.

На горном режиме отпуск получается в результате восстановления давления в ТМ. При ступенчатом повышении давления в ТМ имеет место ступенчатый отпуск. Так как темп повышения давления в ТМ в голове состава выше, чем в хвосте, то и отпуск головной части получается раньше.

Отпуск на равнинном режиме. Характер отпуска на равнинном режиме определяется темпом повышения давления в ТМ. В зависимости от этого возможно ускоренное и замедленное протекание процесса отпуска.

При медленном повышении давления в ТМ в хвосте поезда магистральная диафрагма прогибается в сторону крышки до тех пор, пока нижний правый радиальный канал плунжера 21 не выдвинется в полость П. Клапан дополнительной разрядки закрывается. Так как при этом отверстия в хвостовике левого диска 27 еще перекрыты манжетой дополнительной разрядки, то сообщения МК и ЗК не устанавливается. Воздух из РК начинает перетекать в ЗК. При этом главный поршень начнет перемещаться влево и тормозной клапан отходит от хвостовика уравнительного поршня. Воздух из ТЦ начинает выходить в атмосферу через осевой канал диаметром 2,8мм уравнительного поршня.

Главный поршень, перемещаясь в отпускное положение, вытесняет воздух из РК в полость П, а из нее - в ЗК, то есть давление в ЗК повышается, а в РК уменьшается. Главный поршень двигается до упора в крышку 1 без остановки и ТЦ непрерывно разряжается в атмосферу от максимального давления до нуля.