6.1. Общие сведения

Применяющиеся электропневматические тормоза (ЭПТ) пассажирского подвижного состава относятся к неавтоматическим тормозам прямодействующего типа, в которых торможение с помощью сжатого воздуха происходит под воздействием электрического тока независимо от изменения давления в магистрали. Действующий при этом электровоздухораспределитель наполняет тормозной цилиндр из запасного резервуара без прямого воздействия со стороны тормозной магистрали. Автоматичность торможения поезда при разрыве или разъединении его тормозной магистрали обеспечивается резервным воздухораспределителем № 292. Одновременное протекание тормозных процессов во всех вагонах поезда при электрическом управлении обеспечивает высокую плавность торможения и уменьшает время наполнения тормозных цилиндров, что способствует сокращению тормозного пути. Электропневматический тормоз обладает хорошей управляемостью, неистощимостью и в наибольшей степени удовлетворяет требованиям автоматизации ведения поезда.

Электрические схемы электропневматических тормозов подвижного состава отличаются числом линейных проводов и способами контроля.

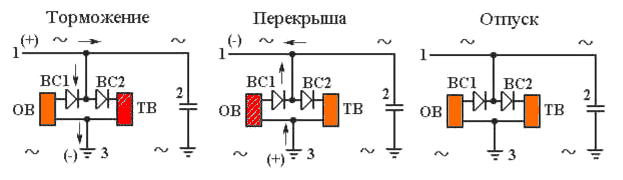

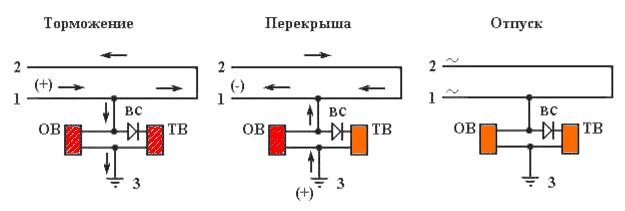

При оборудовании ЭПТ грузовых поездов многопроводные линии электрического управления тормозами оказываются неприемлемыми. В схеме такого тормоза предполагается использовать линейный провод 1, замыкаемый в хвосте поезда через конденсатор 2 на рельсы 3. В процессе торможения и перекрыши в линейный провод и рельсы подаются одновременно два рода тока: переменный для контроля целостности линии и постоянный для управления тормозом. При отпуске в проводе 1 остается только переменный ток. Управление тормозом осуществляется изменением полярности постоянного тока в линейном проводе и рельсах. Раздельное питание током вентилей ОВ и ТВ электровоздухораспределителя обеспечивается наличием двух диодов ВС1 и ВС2, то есть при торможении возбуждается только тормозной вентиль, а при перекрыше только отпускной вентиль. Использование ЭПТ для грузовых поездов сдерживается поиском вариантов обеспечения надежного контакта в междувагонном соединении линейного провода.

Для пассажирских поездов с локомотивной тягой применяется двухпроводная схема электропневматического тормоза, в которой имеются два линейных провода: рабочий и контрольный. Рельсы и корпус подвижного состава используются для протекания электрического тока.

На пассажирских поездах с локомотивной тягой производится непрерывный контроль линейных проводов переменным током в отпускном и поездном положениях ручки крана машиниста и постоянным током в положениях торможения и перекрыши.

Управление двухпроводным электропневматическим тормозом производится созданием разности потенциалов между рабочим линейным проводом и рельсами (при торможении плюсовая полярность в проводе, минусовая - в рельсах). При изменении полярности тока получается положение перекрыши. Отпуск тормоза происходит при подаче в рабочие провода напряжения переменного тока, однако вентили ОВ и ТВ остаются невозбужденными вследствие их большого индуктивного сопротивления.

Величина ступени торможения и отпуска определяется временем подачи напряжения или временем обесточивания линейных проводов.

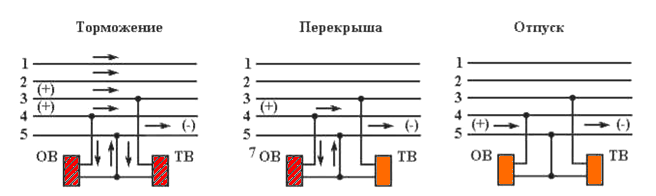

Пятипроводные схемы ЭПТ применяют на электропоездах. В этих схемах контроль исправности цепей управления осуществляется периодически (только в процессе торможения с помощью специального контрольного провода).

При торможении подается напряжение + в отпускной 4 и тормозной 3 рабочие провода и ― в обратный 5 провод, что приводит к одновременному срабатыванию катушек отпускного ОВ и тормозного ТВ вентилей электровоздухораспределителя. Перекрыша осуществляется снятием напряжения с тормозного вентиля при возбужденном вентиле ОВ, а отпуск обеспечивается снятием напряжения с обоих вентилей. Контроль целостности обратного провода обеспечивается при всех процессах работы ЭПТ (торможении, перекрыше, отпуске), контроль целостности остальных проводов происходит только при торможении. Один из проводов 1 является контрольным. В положениях торможения и перекрыши наличие давления воздуха в тормозных цилиндрах контролируется с помощью сигнального 2 провода. Таким образом, при торможении используются все пять линейных проводов, при перекрыше ток протекает по отпускному и обратному проводам, а при отпуске - только по обратному проводу.

6.2. Основные свойства электропневматических тормозов

Электропневматические тормоза обладают высокой управляемостью и рядом других положительных свойств, определяющих эффективность и плавность торможения поезда.

Применение электропневматического управления обеспечивает практически одновременное действие тормозов в поезде, благодаря чему можно значительно ускорить наполнение сжатым воздухом тормозных цилиндров и, следовательно, сократить время на подготовку к торможению. Это позволяет сократить длину тормозного пути примерно на 15-20% в грузовых поездах и на 5-10% в пассажирских. На уменьшение тормозного пути дополнительно влияет процесс одновременного прижатия еще не нагретых торможением колодок во всем поезде, что позволяет реализовать более высокий коэффициент трения. Однако по условиям заклинивания колесных пар не допускается наполнение тормозных цилиндров до полного давления быстрее, чем за 2с.

Одновременное протекание тормозных процессов во всех вагонах поезда при электрическом управлении обеспечивает значительное снижение возникающих при торможении (особенно в грузовом поезде) продольных усилий, которые в этом случае обусловлены только разницей удельных тормозных сил единиц подвижного состава и возможными отклонениями в характеристиках действия электровоздухораспределителей (по величине давления и времени наполнения воздухом тормозных цилиндров и по времени отпуска). С учетом этого, а также условий управляемости при электропневматических тормозах принимают время наполнения тормозных цилиндров до давления 3,0кгс/см2 в пассажирских поездах 2,5-3,5с.

Время отпуска (до давления в цилиндрах 0,4кгс/см2) для пассажирских поездов с локомотивной тягой после полного торможения составляет 8-10с, для МВПС - 3,5-4,5с.

Для поездов с локомотивной тягой время отпуска выбирается с таким расчетом, чтобы обеспечить неистощимость действия тормозов при частых повторных торможениях, а также возможность остановки поезда на заданном тормозном пути при экстренном торможении даже в случае отказа электропневматического тормоза и перехода на торможение резервным воздухораспределителем. В течение процесса эффективного торможения с давлением в тормозных цилиндрах более 2,0кгс/см2 и отпуска скорость поезда на равнинном профиле пути снижается настолько, что последующее торможение с этой пониженной скорости и с неполным зарядным давлением в запасных резервуарах обеспечивает остановку поезда на заданном тормозном пути.

Наибольший эффект от электропневматических тормозов в пассажирских поездах получается при высоких скоростях движения, применении композиционных тормозных колодок и противоюзных устройств.

Благодаря высокой управляемости электропневматический тормоз обеспечивает наибольшую среднюю скорость движения в условиях эксплуатации. Возможность получения синхронных ступеней торможения и отпуска позволяет гибко регулировать скорость движения и обеспечивать высокую точность остановки, что особенно важно при формировании поездов предельной длины соответственно длине станционных путей.

Электропневматический тормоз прямодействующего типа позволяет осуществлять торможение, как с разрядкой, так и без разрядки тормозной магистрали.

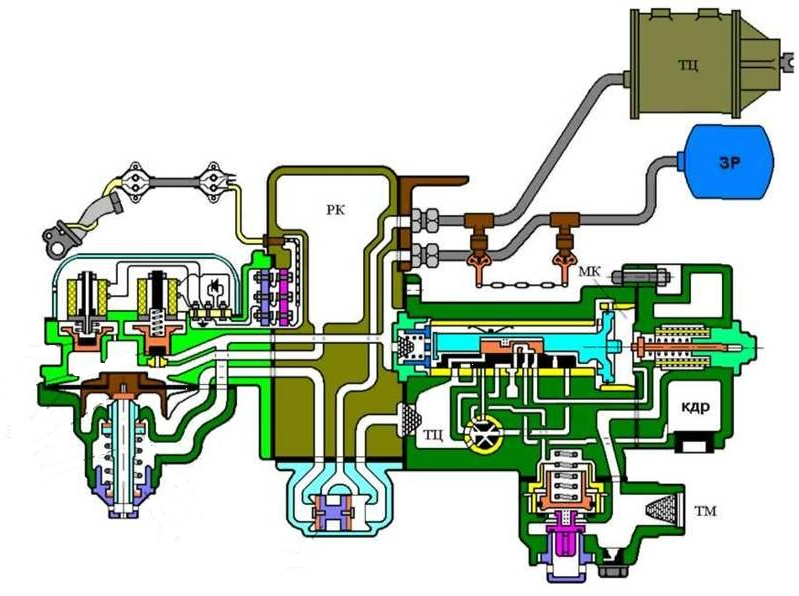

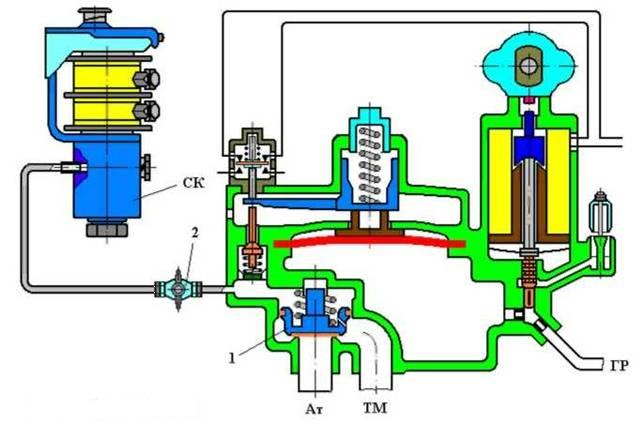

6.3. Электровоздухораспределитель № 305

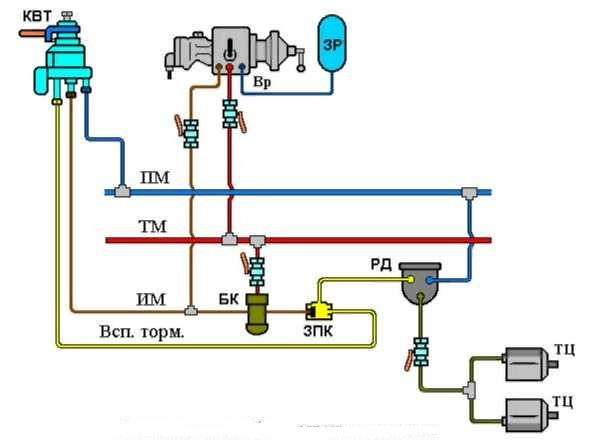

Электровоздухораспределитель № 305 применяется на подвижном составе, оборудованных электропневматическим тормозом, совместно с резервными воздухораспределителями № 292. Резервный воздухораспределитель предназначен для зарядки запасного резервуара и для осуществления торможения и отпуска при отказе или отключении ЭПТ, а также при открытии стоп-крана или обрыве поезда.

Управление электропневматическим тормозом производят без разрядки тормозной магистрали. Это обеспечивает высокую неистощимость тормоза, так как в положении перекрыши происходит питание запасных резервуаров через воздухораспределитель.

Торможение с разрядкой магистрали выполняют только при приближении к запрещающему сигналу, т е в случаях, когда требуется быстрый переход на пневматическое управление при отказе электропневматического тормоза.

Электровоздухораспределитель № 305 обеспечивает все положительные свойства электропневматических тормозов - их высокое быстродействие, управляемость и плавность торможения, возможность регулирования тормозной силы в сторону увеличения и уменьшения. Он в наибольшей мере приспособлен к автоматическому управлению тормозами и ведению поезда с минимальными отклонениями скорости от заданной.

Однако этот прибор имеет и некоторые недостатки: отсутствие ограничения предельного давления в тормозных цилиндрах; необходимость возбуждения при торможении обоих электромагнитных вентилей - и тормозного и перекрыши, из-за чего вдвое увеличивается потребление тока; самопроизвольный отпуск тормоза при электрическом управлении в случае прекращения электрического питания, что требует применения дополнительных устройств автоматического замещения электропневматических тормозов пневматическими. Последний недостаток определяется принятой схемой электрического управления, при которой обесточенное положение линейных проводов соответствует отпуску тормоза. Эта схема управления имеет ряд преимуществ перед другими возможными, основное из них - высокая надежность отпуска тормозов в составе при любых неисправностях электрической части и цепей управления.

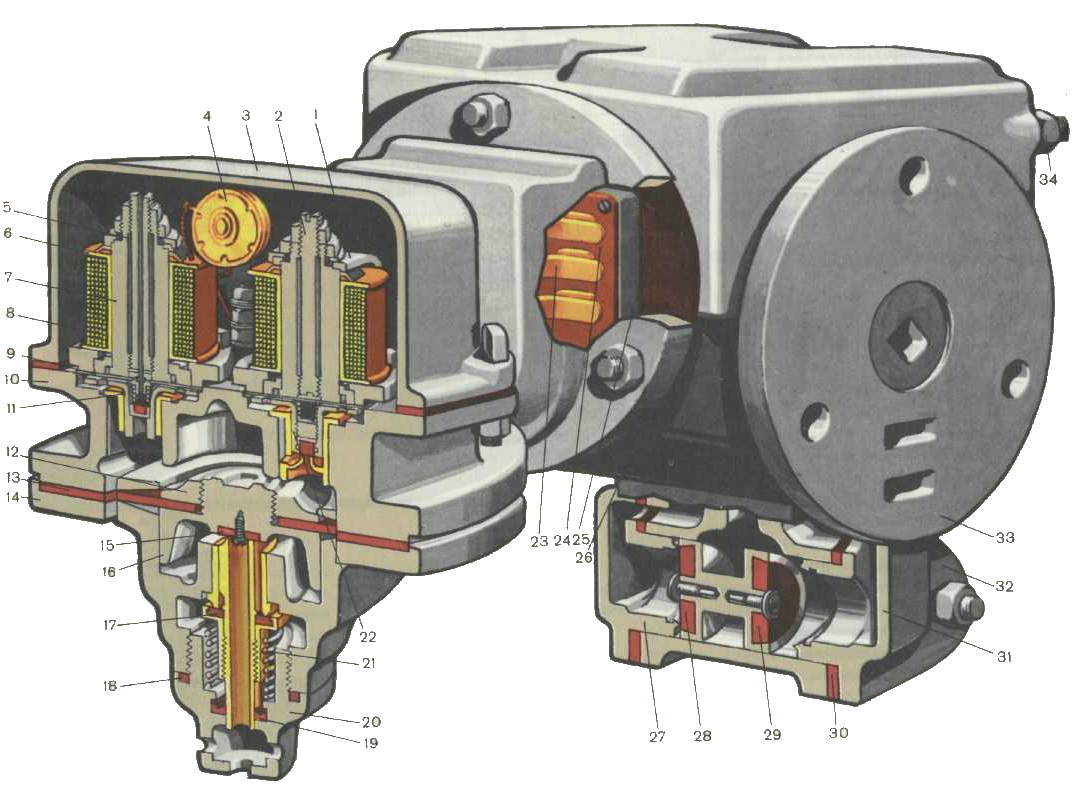

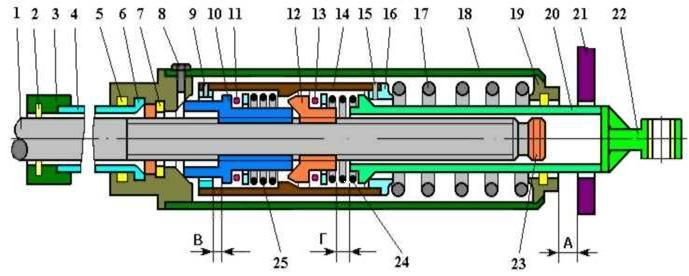

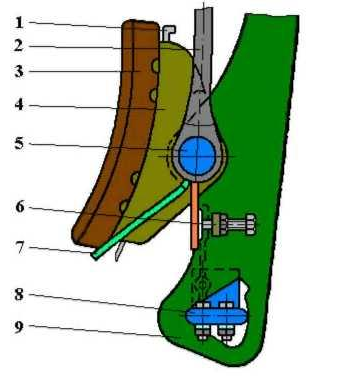

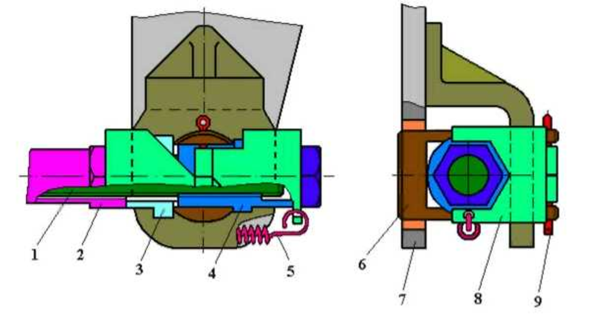

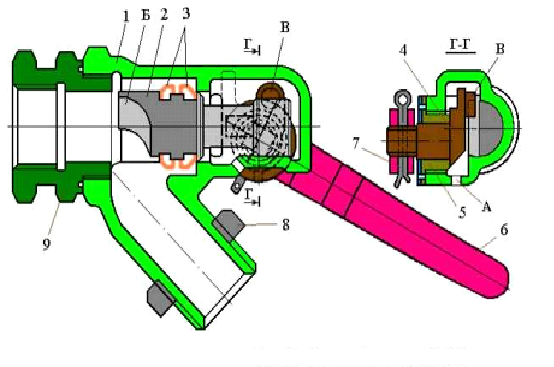

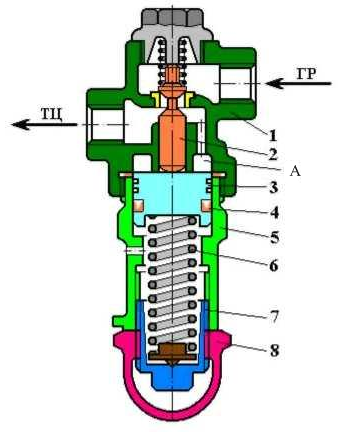

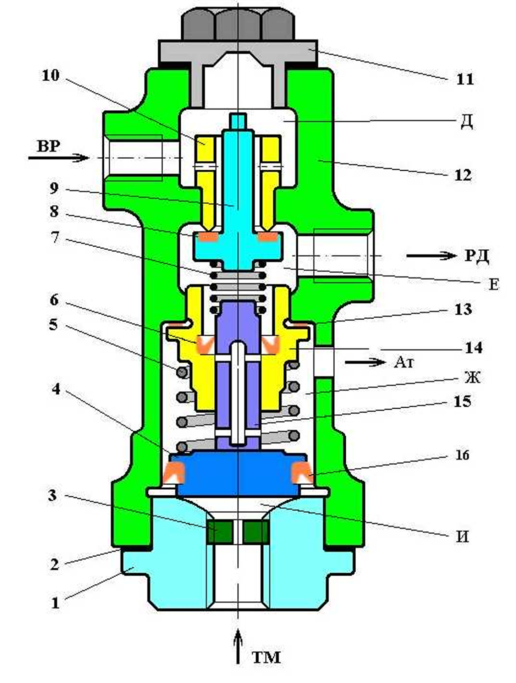

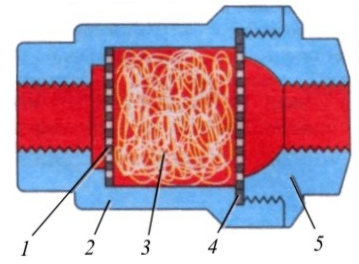

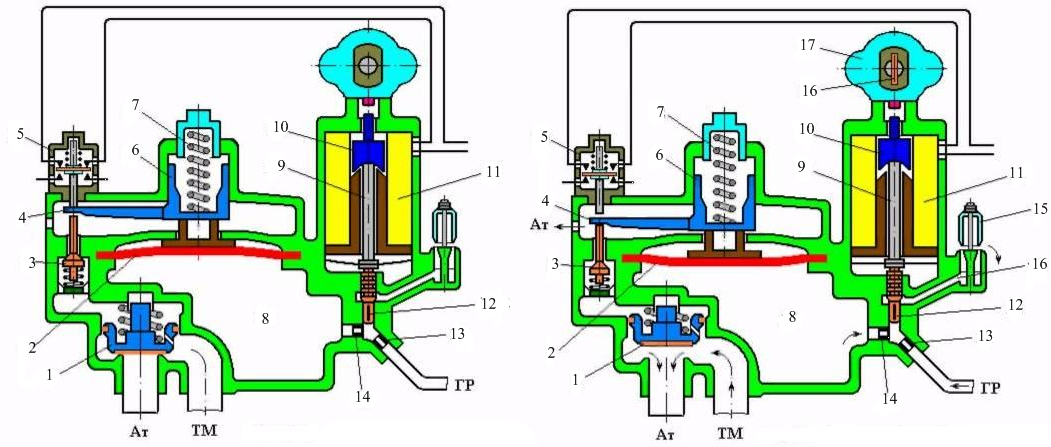

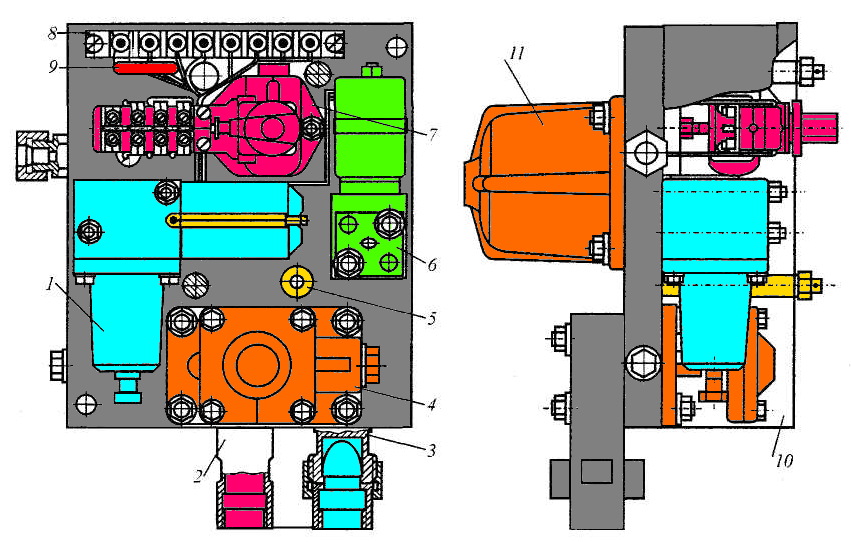

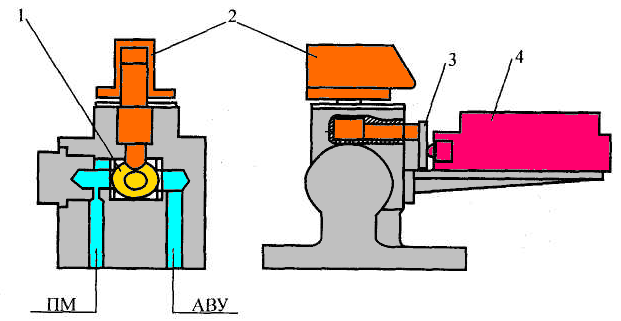

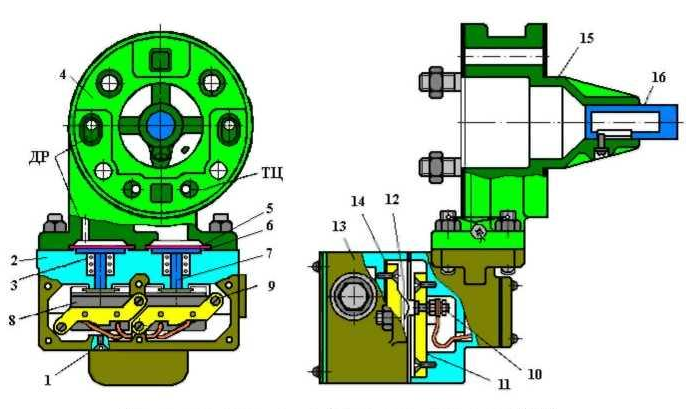

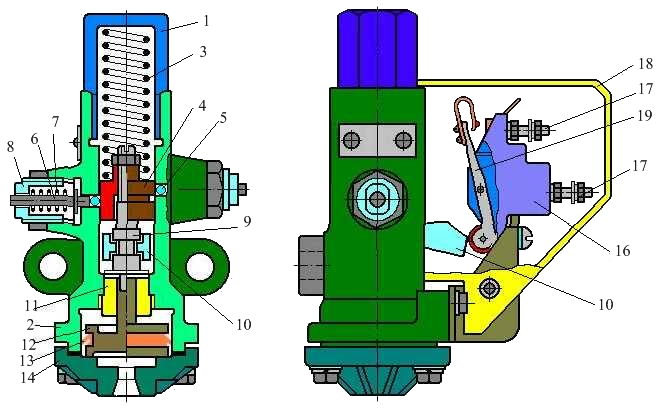

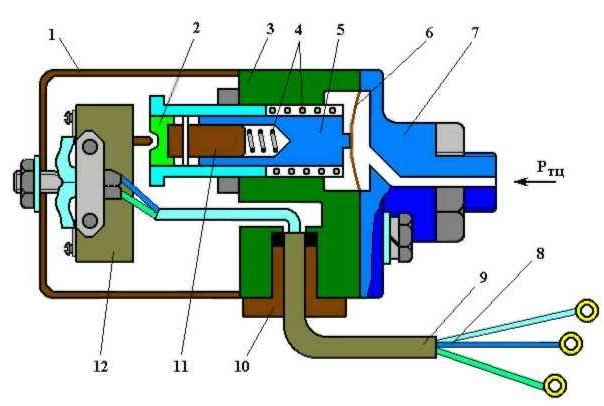

Устройство. Электровоздухораспределитель № 305 состоит из четырех основных частей: рабочей камеры, электрической части, пневматического реле и переключательного клапана.

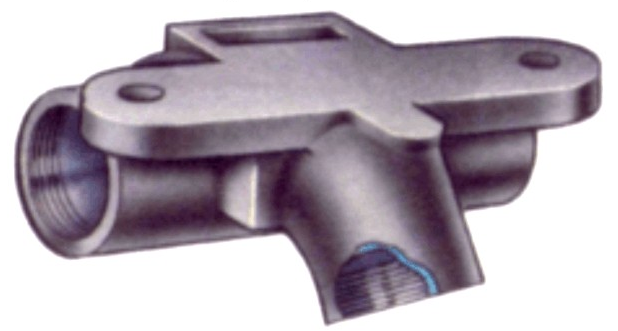

Рабочая камера 26 предназначена для установки на ней электровоздухораспределителя и воздухораспределителя. Полость ее объемом 1,5л является управляющим резервуаром пневматического реле. Корпус камеры имеет четыре фланца.

К одному из фланцев через прокладку крепится электровоздухораспределитель № 305. На этом фланце также размещена контактная колодка 24 с тремя электрическими контактами 23. С противоположной стороны имеется фланец, к которому на шпильках крепится воздухораспределитель № 292. На фланце, расположенном внизу, укрепляется переключательный клапан 32. Четвертый фланец служит для подсоединения к тормозному цилиндру.

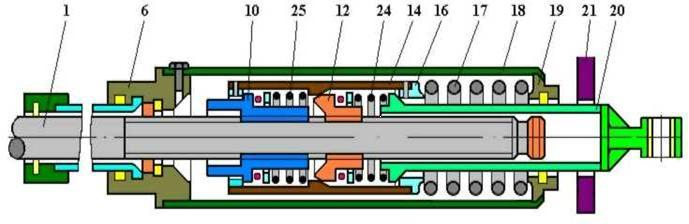

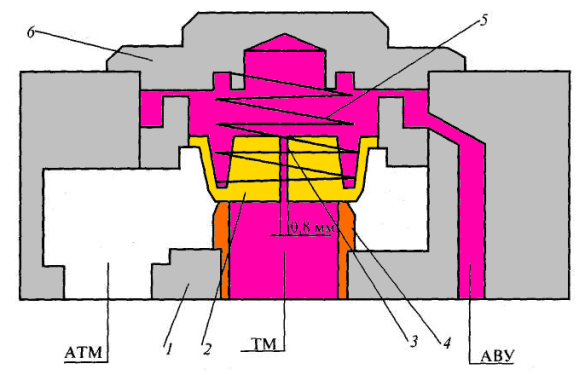

Электрическая часть является возбудительным органом электровоздухораспределителя. Изменение давления сжатого воздуха в рабочей камере, а следовательно, и действие прибора осуществляется в зависимости от возбуждения током катушек электромагнитных вентилей. Корпус электрической части имеет три фланца, из которых боковой предназначен для привалки к рабочей камере, а нижний - для крепления пневматического реле. На верхнем фланце под крышкой расположены электромагнитные вентили, диод 4 и собрана электрическая цепь прибора.

Катушки вентилей укреплены на каркасах 6 и сердечниках 7. В конструкции электромагнитов предусмотрена регулировка величины напряжения отпадания (10В) и срабатывания (30В) якорей вентилей с помощью винтов 2 и 5. Вращением этих винтов изменяется воздушный зазор между магнитопроводом катушки (ярмо, сердечник и зажимной фланец) и якорями в притянутом состоянии. Детали обоих электромагнитов взаимозаменяемы, за исключением винтов, которые различаются тем, что винт отпускного вентиля 5 имеет сквозной осевой канал для прохода воздуха. Фланцы электромагнитов уплотняются металлическими мембранами 9 и паронитовыми прокладками 11.

1 - ярмо; 2, 5 - регулировочные винты, 3 - кожух. 4 - диод, 6 - каркас, 7 - сердечник, 8 - катушка, 9 - мембрана, 10 - корпус электрической части, 11 - паронитовая прокладка, 12 - верхний зажим, 13 - диафрагма, 14 - корпус пневмореле, 15 - выпускной клапан, 16 - стакан, 17 - питательный клапан; 18, 19, 30 - уплотнения, 20 - цоколь, 21 - пружина, 22 - тормозной клапан, 23 - контакты, 24 - колодка, 25, 33 - фланцы, 26 - рабочая камера; 27, 31 - крышки переключательного клапана; 28, 29 - уплотнения переключательного клапана, 32 - переключательный клапан, 34 - шпилька

Электрическая часть состоит из корпуса 10, в котором на фланцах установлены отпускной (ОВ) и тормозной (ТВ) вентили, закрытые кожухом 3 через резиновую прокладку. Катушки вентилей укреплены на сердечниках 7. Уплотнением фланцев служат металлические диафрагмы 9 с паронитовыми прокладками. Величина тока отпадания якорей регулируется винтами 2 и 5, вращением которых изменяется величина воздушного зазора между сердечником и якорем. Регулировочный винт ОВ имеет сквозной осевой канал диаметром 1,3мм. Якоря ОВ и ТВ имеют направляющие хвостовики во втулках, запрессованных в корпус. В якоре отпускного вентиля помещен отпускной клапан, а в якоре тормозного вентиля - тормозной клапан 22. В седле тормозного клапана имеется калиброванное отверстие диаметром 1,8мм.

При невозбужденных катушках электромагнитов якоря удерживаются в нижнем положении пружинами, расположенными между якорями и металлическими диафрагмами 9.

На ярме закреплен диод 4. Провода от катушек и диода выведены на зажимы колодки 24, которая соединена с контактной колодкой 23, укрепленной на фланце корпуса электрической части. Колодка 24 крепится к фланцу рабочей камеры. Обе колодки имеют по три зажима и по три электрических контакта. В схеме двухпроводного ЭПТ используется только по одному зажиму и одному контакту.

Пневматическое реле является рабочим органом электровоздухораспределителя, осуществляющим наполнение тормозного цилиндра сжатым воздухом и выпуск его в атмосферу в зависимости от изменения давления в рабочей камере.

Пневматическое реле состоит из корпуса 14 и ввернутого в него цоколя 20 с уплотнительной манжетой и атмосферными отверстиями. Между корпусом электрической части и корпусом пневматического реле помещена резиновая диафрагма 13 с укрепленным на ней металлическим стаканом 12, на дне которого винтом закреплена резиновая шайба 15, выполняющая функции выпускного клапана. В корпусе реле расположен шток со сквозным осевым каналом. На штоке гайкой закреплен впускной (питательный) клапан 17, который пружиной прижимается к седлу (направляющей втулке). Седлом клапана 17 является верхняя торцовая часть штока. Питательный клапан 17 прижимается к своему седлу пружиной. Полость корпуса, в которой расположен питательный клапан, уплотнена резиновой прокладкой и манжетой. В цоколе 20 имеется семь атмосферных отверстий.

Переключательный клапан предназначен для подключения тормозного цилиндра к каналам электровоздухораспределителя или воздухораспределителя в зависимости от того, какое осуществляется управление тормозами - электрическое или пневматическое. Части клапана установлены на прокладках. Площади обоих уплотнений со стороны воздухораспределителя и со стороны электровоздухораспределителя одинаковы, поэтому перемещение клапана из одного положения в другое происходит при незначительной разнице давлений воздуха на него с той или другой стороны.

Переключательный клапан 28 с двумя резиновыми кольцами расположен в корпусе 31, закрытом с обеих сторон крышками, которые служат седлами переключательного клапана. Корпус клапана крепится шпильками к рабочей камере ЭВР.

ЭВР № 305.000 устанавливаются на пассажирских локомотивах и вагонах. ЭВР № 305.001 устанавливаются на МВПС и отличаются от ЭВР № 305.000 диаметром калиброванного отверстия в регулировочном винте отпускного вентиля (2,0мм) и отсутствием селенового диода, т к питание вентилей раздельное.

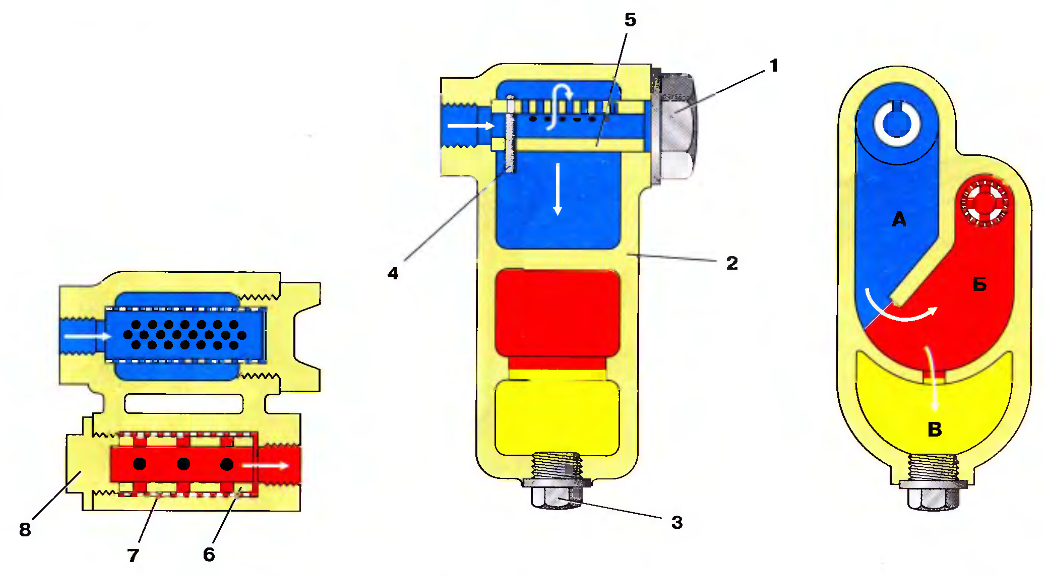

Действие электровоздухораспределителя

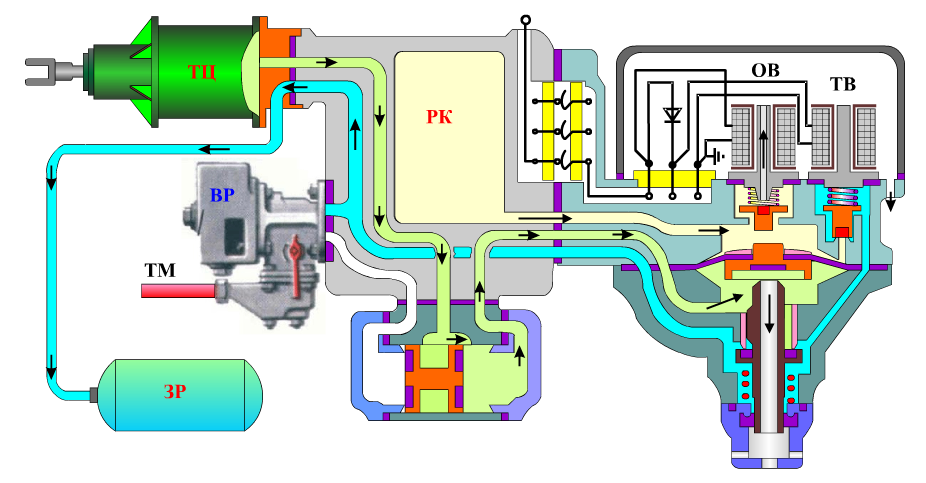

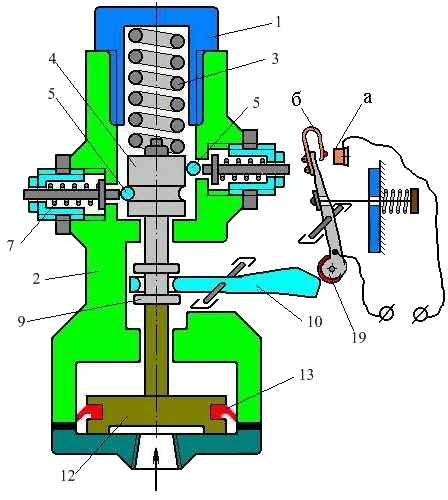

Зарядка и отпуск. При I и II положениях ручки крана машиниста отпускной и тормозной вентили обесточены, их якоря своими пружинами отжаты в нижнее положение. При этом через открытый отпускной клапан и осевой канал диаметром 1,3мм отпускного вентиля РК и полость над диафрагмой 13 сообщаются с атмосферой, а тормозной клапан 14 закрывает отверстие диаметром 1,8мм, разобщая РК от ЗР. Зарядка запасного резервуара происходит из ТМ через воздухораспределитель № 292, который находится в отпускном положении. Одновременно сжатый воздух по каналам ЗР проходит к тормозному клапану 14 и под питательный клапан 9.

Время отпуска с 3,0кгс/см2 до 0,4кгс/см2 составляет 8-10с при диаметре осевого канала отпускного вентиля 1,3мм или 3,5-4,5с при диаметре 2,0мм.

Ступенчатый отпуск тормоза возможен при переводе ручки КМ из перекрыши в поездное положение и опять в перекрышу. То есть величина ступени отпуска определяется временем, в течение которого будет находиться без питания ОВ ЭВР. Минимальная ступень отпуска - снижение давление в ТЦ на 0,2-0,3кгс/см2.

I и II положения ручки крана

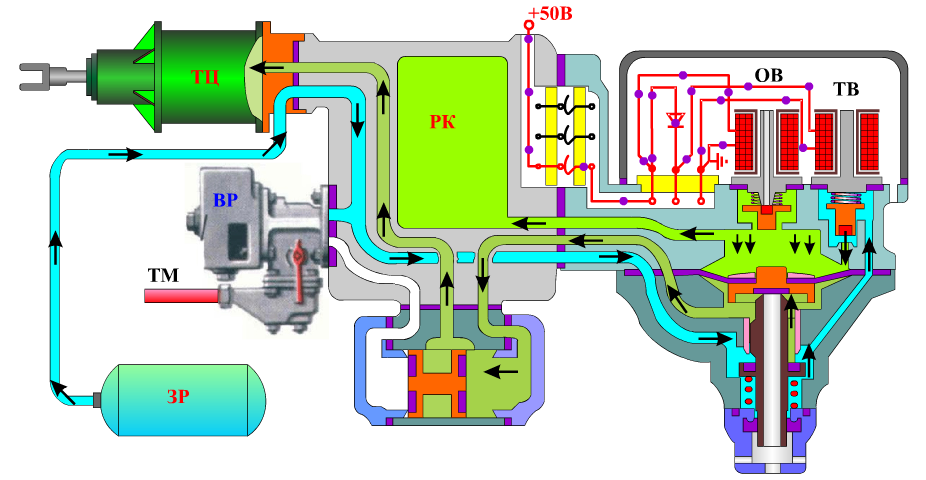

Торможение. При постановке ручки крана машиниста в положения VЭ, V и VI оба вентиля ЭВР получают питание и их якоря притягиваются к сердечникам. При этом отпускной клапан закрывает осевой канал ОВ, разобщая РК от атмосферы, а тормозной клапан открывает отверстие диаметром 1,8мм, сообщая полость над диафрагмой 13 и рабочую камеру с запасным резервуаром. Сжатый воздух из ЗР начинает перетекать в РК. Диафрагма 13 прогибается вниз, закрывает выпускным клапаном атмосферный канал в штоке 8 и открывает питательный клапан 9. Воздух из ЗР поступает в полость под диафрагмой и далее к переключательному клапану 21, перемещает последний до упора вправо и проходит в ТЦ.

Переключательный клапан, переместившись вправо, разобщает ТЦ от атмосферы со стороны воздухораспределителя.

V, VЭ и VI положения ручки крана

Калиброванное отверстие диаметром 1,8мм позволяет создать в РК, а следовательно, и в ТЦ давление 3,0кгс/см2 за 2,5-3,5с. Таким образом, темп наполнения ТЦ составляет приблизительно 1кгс/см2 за 1с. Величина давления в РК, а значит и в ТЦ, зависит от длительности возбуждения катушки тормозного вентиля и не зависит от величины объема и плотности ТЦ.

При торможении ЭПТ VЭ положением крана машиниста разрядки тормозной магистрали через кран машиниста не происходит, однако за счет пополнения запасных резервуаров через воздухораспределитель № 292, который находится при этом в отпускном положении, наблюдается незначительное понижение давления в ТМ (не более, чем на 0,2-0, кгс/см2 в зависимости от величины выполненной ступени торможения). При управлении ЭПТ без разрядки ТМ повышается их неистощимость и снижается расход воздуха на торможение.

При служебном торможении ЭПТ с разрядкой ТМ воздухораспределители № 292 остаются в отпускном положении, поскольку снижение давления в ЗР (в ЗК) в процессе наполнения ТЦ происходит на большую величину, чем в тормозной магистрали (в МК).

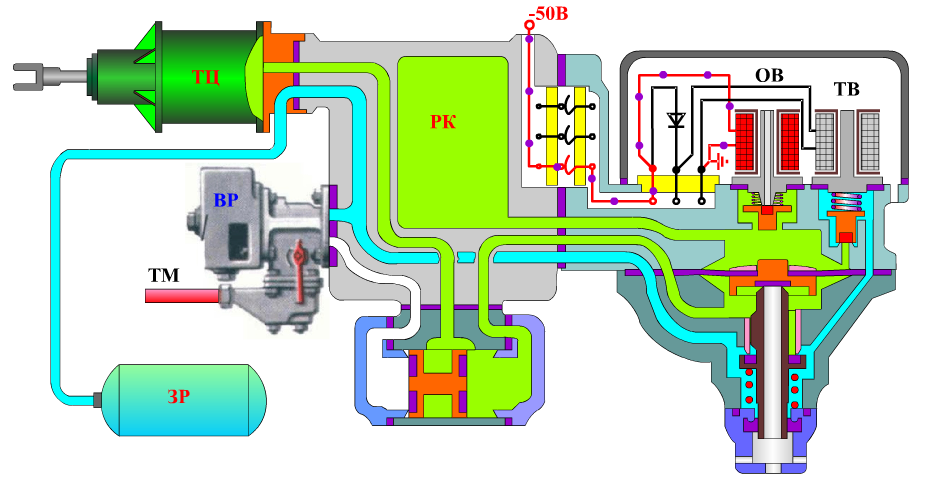

Перекрыша. При постановке ручки КМ в положение перекрыши ОВ остается под напряжением, а ТВ теряет питание и тормозной клапан 14 перекрывает калиброванное отверстие диаметром 1,8мм. При этом РК оказывается разобщенной и от ЗР и от атмосферы и, следовательно, в РК устанавливается определенное стабильное давление. Питательный клапан 9 продолжает пропускать воздух из ЗР в ТЦ, повышая давление в полости под диафрагмой 13. При выравнивании давлений в полости под диафрагмой (то есть в ТЦ) и в РК, диафрагма 13 займет горизонтальное положение, при котором выпускной клапан будет закрыт, а питательный клапан 9 закроется под действием своей пружины, прекращая перетекание воздуха из ЗР в ТЦ.

При утечках из ТЦ нарушается равновесие давлений на диафрагме 13 и последняя под действием давления из РК прогнется вниз, открывая питательный клапан, который начнет пропускать сжатый воздух из ЗР в ТЦ, восстанавливая в нем давление до величины давления в РК. При нахождении ручки КМ в перекрыше с питанием запасные резервуары в свою очередь также постоянно пополняются сжатым воздухом из ТМ через воздухораспределитель № 292.

III и IV положения ручки крана

Если при служебном торможении ЭПТ происходит его отказ, то электровоздухораспределители срабатывают на отпуск. С целью замещения электропневматического тормоза пневматическим необходимо добавочное снижение давления в ТМ краном машиниста для приведения в действие воздухораспределителей № 292, то есть необходимо понизить давление в МК воздухораспределителя на большую величину, чем в ЗК. При этом произойдет перемещение магистрального поршня в тормозное положение. Для сокращения времени перехода на пневматическое торможение в случае отказа ЭПТ, служебные торможения электропневматическим тормозом при подходе поезда к запрещающим сигналам выполняются с разрядкой ТМ.

При экстренном торможении ЭПТ воздухораспределитель № 292 также срабатывает на экстренное торможение, но наполнение ТЦ будет осуществляться через ЭВР № 305, который имеет более высокое быстродействие. При этом переключательный клапан 21 будет находиться в крайнем правом положении. Давление сжатого воздуха из ЗР со стороны воздухораспределителя № 292 на переключательный клапан будет на 0,3-0,4кгс/см2 меньше, чем со стороны ЭВР. В этом случае при отказе ЭПТ электровоздухораспределитель № 305 сработает на отпуск. Однако, при понижении давления в ТЦ на 0,3-0,4 кгс/см2 переключательный клапан под действием давления со стороны воздухораспределителя № 292 переместится до упора влево, прекратив тем самым опорожнение ТЦ в атмосферу через ЭВР № 305. Так происходит автоматическое замещение ЭПТ пневматическим тормозом

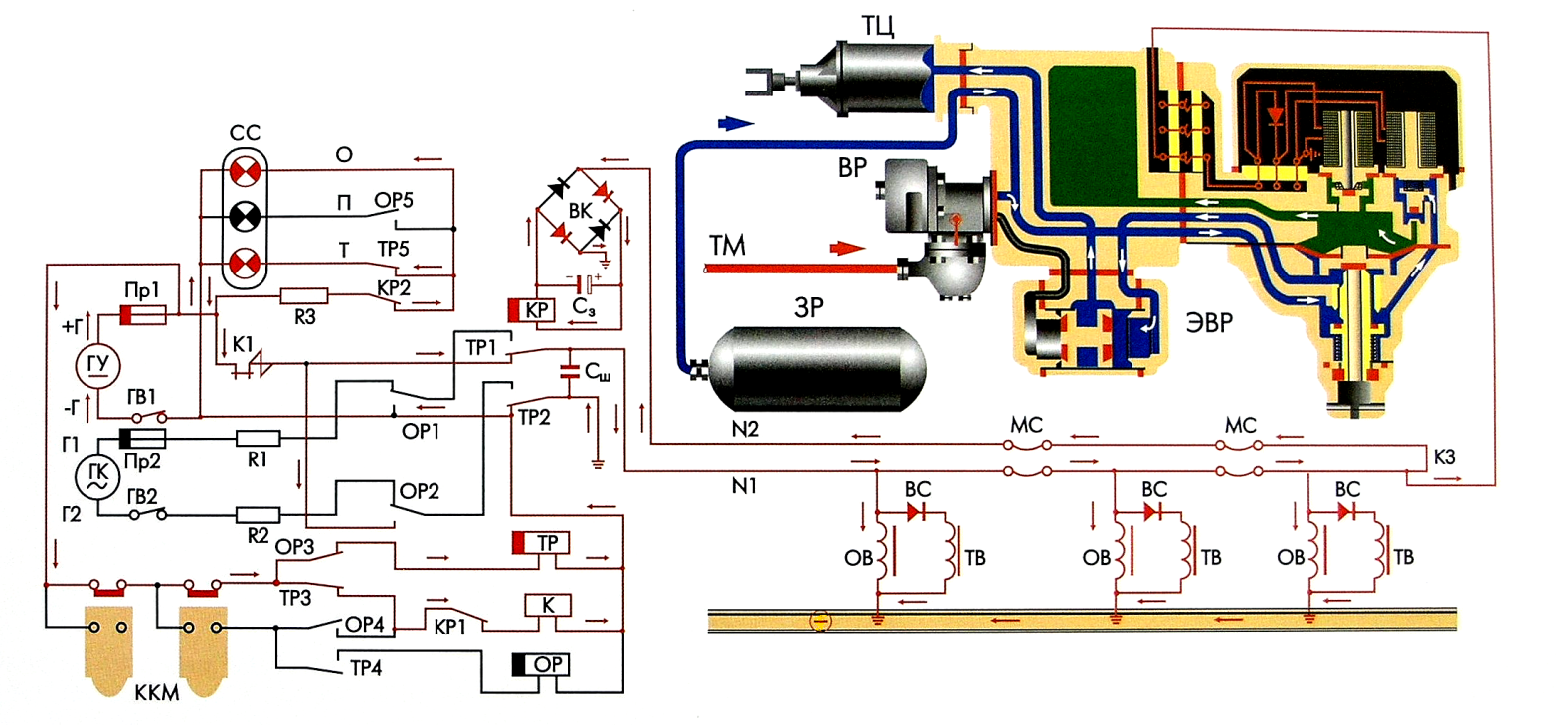

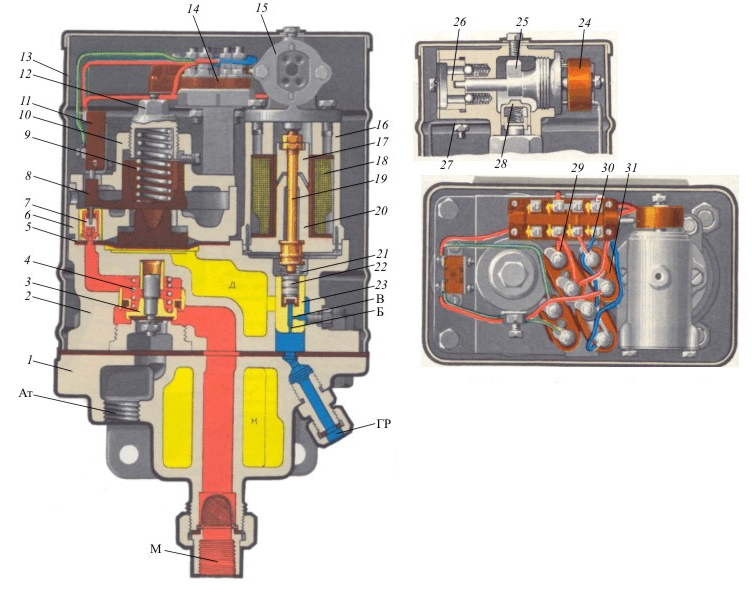

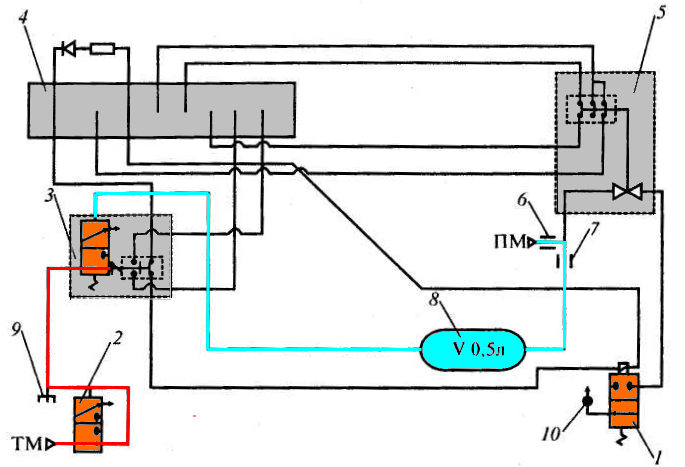

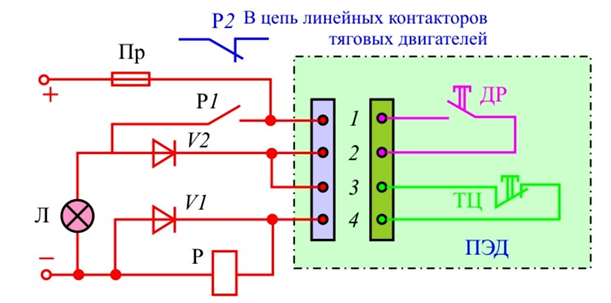

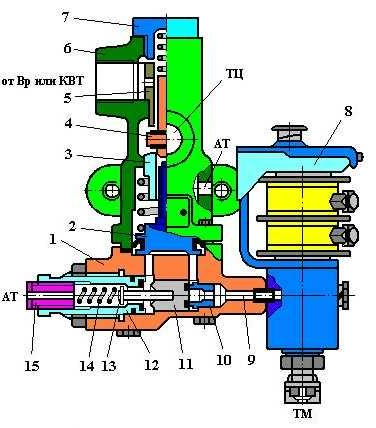

6.4. Электрическая схема двухпроводного ЭПТ пассажирских поездов с локомотивной тягой

Структурная схема

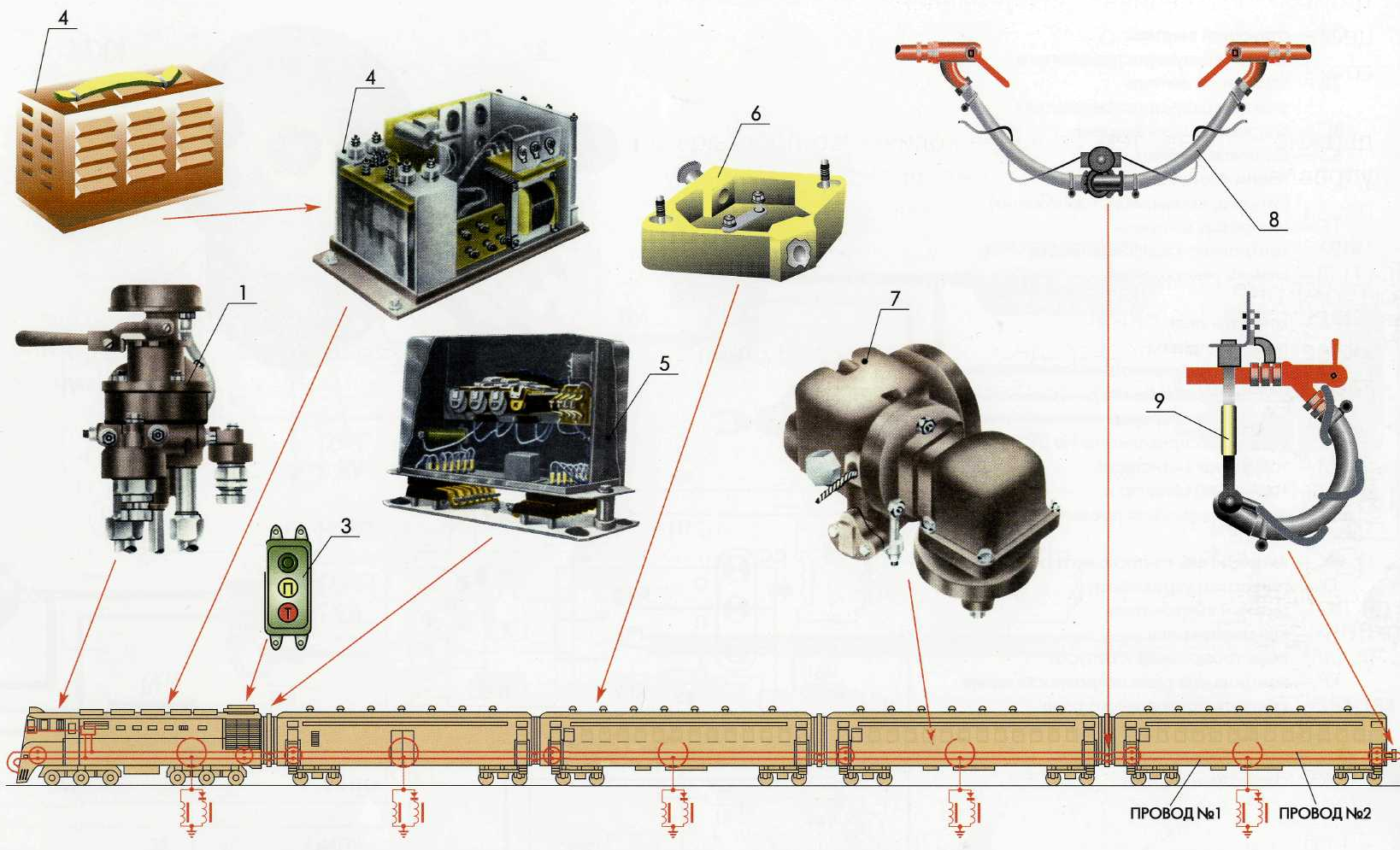

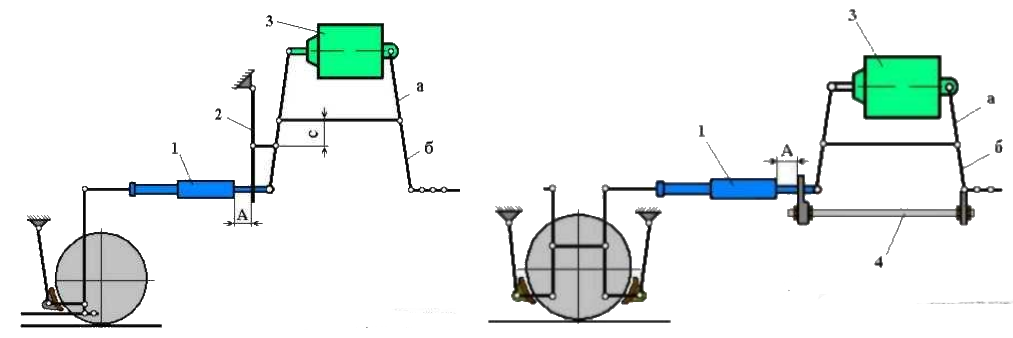

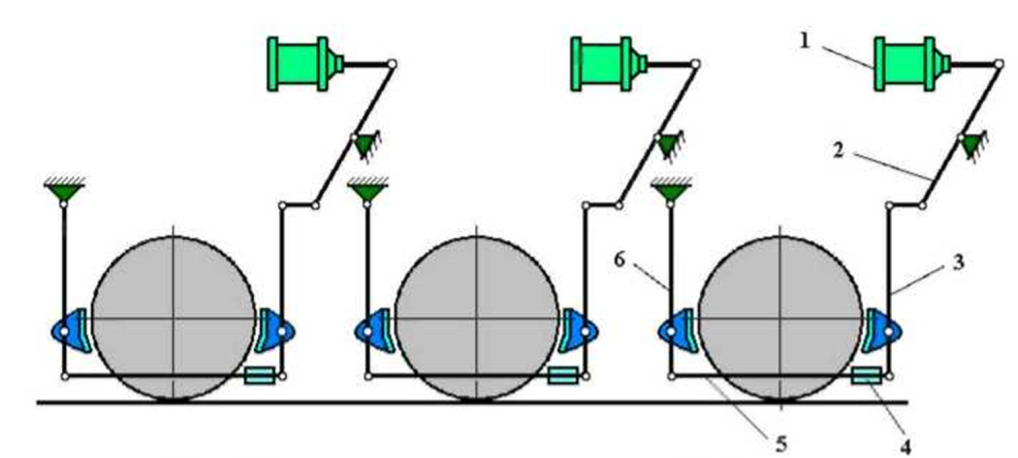

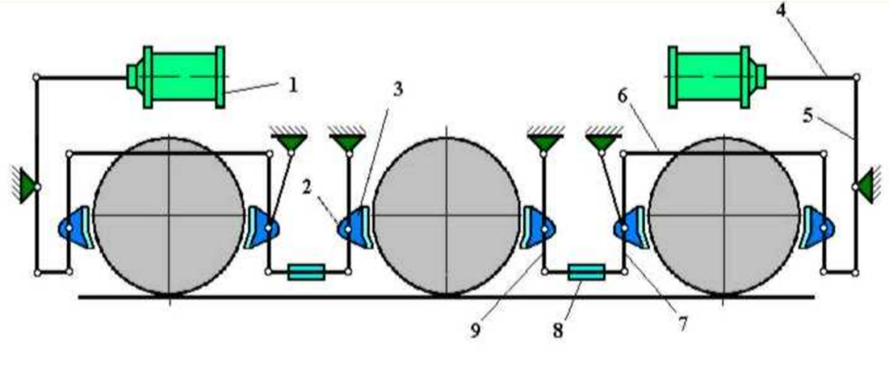

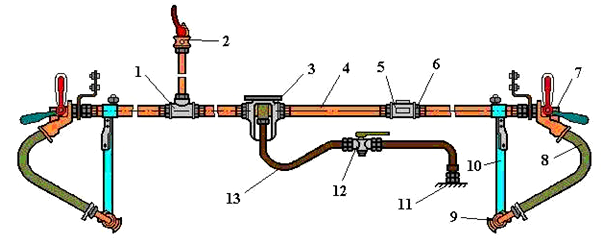

1 - кран машиниста, 3 - световой сигнализатор, 4 - статический преобразователь, 5 - блок управления, 6 - клеммная коробка, 7 - блок воздухораспределителей, 8 - соединительные рукава, 9 - изолированная подвеска

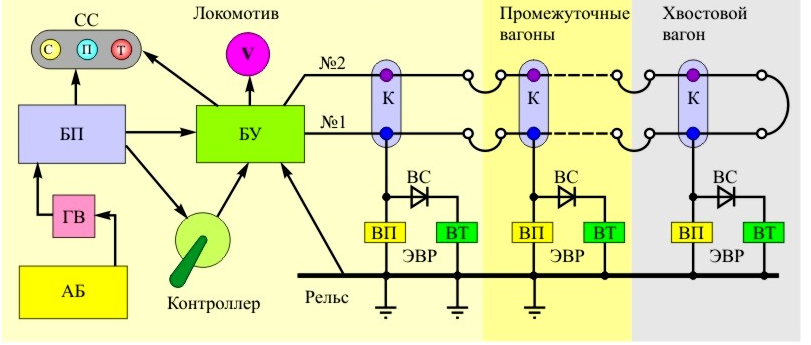

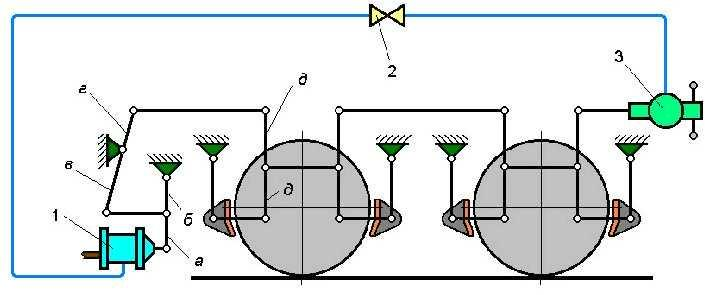

АБ - аккумуляторная батарея, ГВ - главный выключатель, БП - блок питания, СС - световой сигнализатор, БУ - блок управления, V - вольтметр, К - клеммная коробка, ЭВР - электровоздухораспределитель, ВС - диод, ВП - вентиль перекрыши (отпускной), ВТ - вентиль тормозной, № 1 - рабочий провод, № 2 - контрольный провод

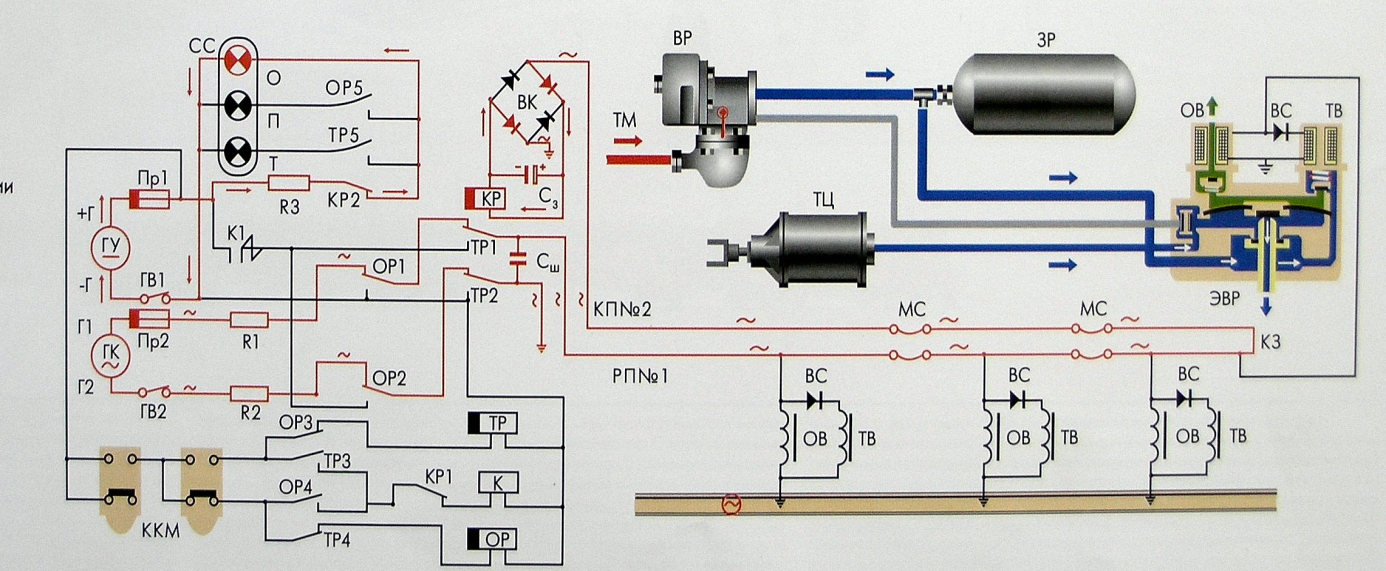

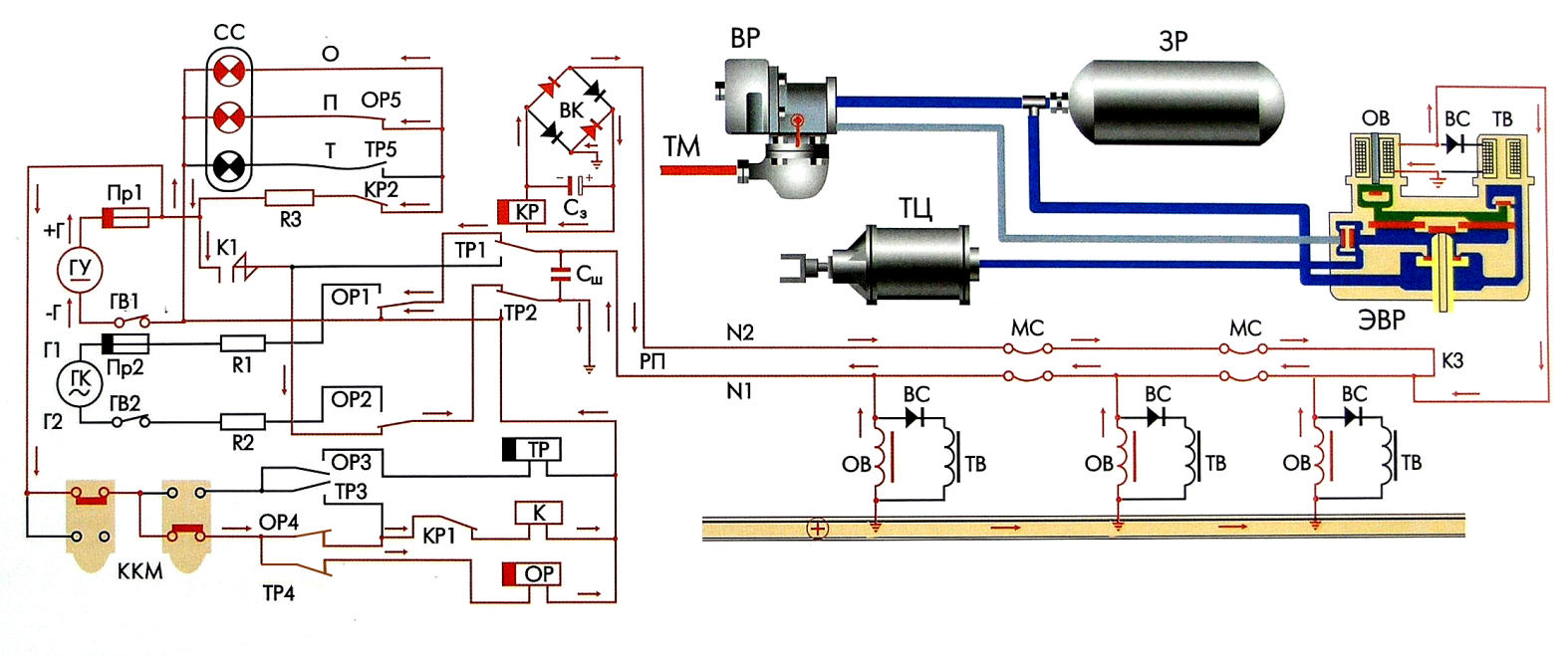

Зарядка и отпуск. При I и II положениях ручки крана машиниста № 395 напряжение на микроконтроллер КМ не подается и постоянный ток в цепи линейных проводов отсутствует. Контроль целостности рабочего и контрольного проводов осуществляется переменным током по следующим цепям:

в положительный полупериод: выход Г1 блока питания (БП), предохранитель Пр2, резистор R1, контакты ОР1, контакты ТР1, рабочий провод № 1, головка № 369А хвостового вагона, контрольный провод № 2, плечо выпрямительного моста ВК, катушка КР, плечо выпрямительного моста ВК, корпус локомотива (рельсы), контакты ТР2, контакты ОР2, резистор R2, контакты ГВ2, Г2 БП;

в отрицательный полупериод: выход Г2 БП, контакты ГВ2, резистор R2, контакты ОР2, контакты ТР2, корпус локомотива (рельсы), плечо выпрямительного моста ВК, катушка КР, плечо выпрямительного моста ВК, контрольный провод № 2, головка № 369А хвостового вагона, рабочий провод № 1, контакты ТР1, контакты ОР1, резистор R1, предохранитель Пр2, Г1 БП.

В каждый полупериод через катушку КР протекает выпрямленный ток в одном и том же направлении, поэтому контакты КР1 и КР2 замкнуты. В результате собирается следующая электрическая цепь постоянного тока:

+Г БП, предохранитель Пр1, резистор R3, контакты КР2, лампа О, контакты ГВ1, -Г БП. При этом на световом сигнализаторе загорается лампа О, сигнализирующая о целостности линейных проводов ЭПТ. Для прохождения переменного тока имеются еще две цепи:

выход Г1 БП, предохранитель Пр2, резистор R1, контакты ОР1, ТР1, шунтирующий конденсатор Сш, контакты ТР2, ОР2, резистор R2, контакты ГВ2, Г2 БП.

выход Г1 БП, предохранитель Пр2, резистор R1, контакты ОР1, ТР1, рабочий провод № 1, катушки ОВ и ТВ вентилей ЭВР локомотива и вагонов, рельсы, контакты ТР2, ОР2, резистор R2, контакты ГВ2, Г2 БП.

Катушки ОВ и ТВ вентилей ЭВР имеют большое индуктивное сопротивление, поэтому при прохождении через них переменного тока они не возбуждаются и электровоздухораспределители остаются в состоянии отпуска и зарядки.

I и II положения ручки крана машиниста

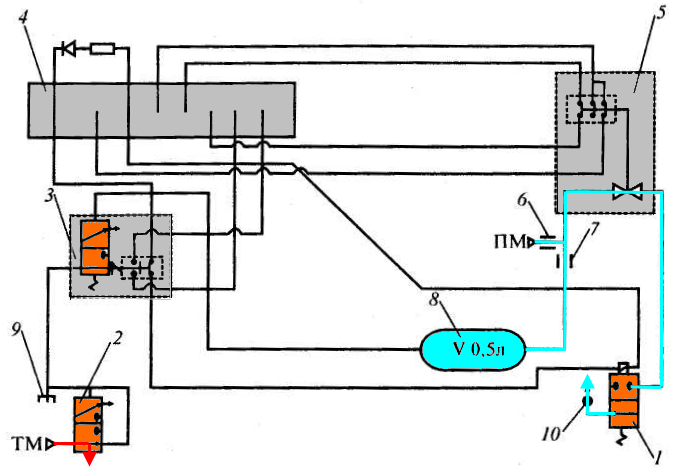

Перекрыша. При III и IV положении ручки крана машиниста постоянный ток с выхода статического преобразователя через контакты микропереключателей контроллера КМ обеспечивает питание катушки ОР по цепи:

+Г БП, предохранитель Пр1, контакты ККМ, замкнутые контакты ТР4, катушка ОР, контакты ГВ1, -Г БП. При этом замыкаются контакты ОР4, ОР5 и переключаются контакты ОР1, ОР2. Через замкнувшийся контакт ОР4 получает питание катушка К по цепи:

+Г БП, предохранитель Пр1, контакты ККМ, контакты ОР4, контакты КР1, катушка К, контакты ГВ1, -Г БП.

III и IV положения ручки крана машиниста

При переключении питания с источника переменного тока на источник постоянного тока якорь контрольного реле КР остается в притянутом положении в результате замедления на отпадание и под действием разряда на катушку КР конденсатора замедления Сз. Таким образом, контакты КР1 и КР2 во время перехода с одного рода тока на другой остаются замкнутыми.

После возбуждения катушки сильноточного реле К замыкается его контакт К1. В результате указанных выше переключений контакты ОР1 и ОР2 размыкают цепь питания линейных проводов переменным током и замыкают цепь их питания постоянным током через контакт К1:

+Г БП, предохранитель Пр1, контакт К1, контакты ОР2, контакты ТР2, рельсы, плечо моста ВК, катушка КР, плечо моста ВК, контрольный провод № 2, головка № 369А хвостового вагона, рабочий провод № 1, контакты ТР1, контакты ОР1, контакты ГВ1, -Г БП.

Таким образом, в рельсы и на корпус идет постоянный ток плюсовой полярности, а в рабочий провод № 1 - минусовой полярности.

При этом возбуждаются отпускные вентили электровоздухораспределителей по цепи:

+Г БП, предохранитель Пр1, контакт К1, контакты ОР2, контакты ТР2, рельсы, катушки ОВ ЭВР, рабочий провод № 1, контакты ТР1, контакты ОР1, контакты ГВ1, -Г БП.

На световом сигнализаторе горят две лампы О и П. Цепь питания лампы О остается прежней, а через лампу П постоянный ток протекает по следующей цепи:

+Г БП, предохранитель Пр1, резистор R3, контакты ОР5, лампа П, контакты ГВ1, -Г БП.

Сигнальная лампа О указывает на исправное состояние цепей линейных проводов, а лампа П сигнализирует о том. что тормозная система находится в положении перекрыши.

Торможение. При VЭ, V и VI положениях ручки крана машиниста постоянный ток с выхода статического преобразователя через контакты микропереключателей контроллера ККМ обеспечивает питание катушки ТР по цепи:

+Г БП, предохранитель Пр1, контакты ККМ, контакты ОРЗ, катушка ТР, контакты ГВ1, -Г БП.

При этом замыкаются контакты ТРЗ, ТР5 и размыкаются контакты ТР4, исключающие подачу питания на катушку ОР. Через замкнувшийся контакт ТРЗ получает питание катушка К по цепи:

+Г БП, предохранитель Пр1, контакты ККМ, контакты ТРЗ, контакты КР1, катушка К, контакты ГВ1, -Г БП.

V, VЭ и VI положения ручки крана машиниста

Контакты ТР1, ТР2 через замкнувшийся контакт сильноточного реле К1 обеспечивают подачу постоянного тока положительной полярности в рабочий провод № 1, а отрицательной полярности - на корпус (в рельсы):

+Г БП, предохранитель Пр1, контакт К1, контакты ТР1, рабочий провод № 1, головка № 369А хвостового вагона, контрольный провод № 2, плечо моста ВК, катушка КР, плечо моста ВК, корпус (рельсы), контакты ТР2, контакты ГВ1, -Г БП.

В результате возбуждаются оба вентиля (ОВ и ТВ) электровоздухораспределителей по цепи:

+Г БП, предохранитель Пр1, контакт К1, контакты ТР1, рабочий провод № 1, катушки ОВ и ТВ, корпус (рельсы), контакты ТР2, контакты ГВ1, -Г БП.

На световом сигнализаторе горят две лампы О и Т. Цепь питания лампы О остается прежней, а через лампу Т постоянный ток протекает по следующей цепи:

+Г БП, предохранитель Пр1, резистор R3, контакты ТР5, лампа Т, контакты ГВ1, -Г БП.

Сигнальная лампа О указывает на исправное состояние цепей линейных проводов, а лампа Т сигнализирует о том, что схема ЭПТ находится в положении торможения.

Сильноточное реле К в схеме ЭПТ имеет вспомогательное назначение - предохраняет от подгара контакты ОР и ТР при их переключениях. Так как реле К работает без выдержки времени, то оно размыкает свой контакт первым и, следовательно, контакты ОР и ТР переключаются уже в обесточенной цепи.

Шунтирующий конденсатор Сш исключает большие коммутационные перенапряжения (уменьшает ЭДС самоиндукции на зажимах статического преобразователя) в момент потери питания вентилей ОВ и ТВ ЭВР и уменьшает искрообразование на контактах сильноточного реле.

Одной из основных причин случаев отказа ЭПТ в поездах с локомотивной тягой в эксплуатации является нарушение цепи контрольного провода № 2, проходящей по корпусам и гребням головок № 369А. которые подвержены загрязнению и коррозии. Для повышения надежности работы схемы ЭПТ используется дублированное питание линейных проводов. Дублированное питание обеспечивается установкой на локомотиве в концевой клеммной коробке или в панели блока управления шунта между проводами № 1 и № 2, который может быть включен специальным тумблером. В случае включения дублированного питания ток подается параллельно в оба линейных провода и тормоз не теряет работоспособности при нарушении электрической цепи контрольного провода, а при ее исправности и при повреждении в одном месте рабочего провода (в зависимости от места нарушения целостности цепи).

Основным недостатком дублированного питания является отсутствие непрерывного контроля целостности линейных проводов во всем поезде. Реле КР при этом контролирует только состояние цепей ЭПТ локомотива и наличие короткого замыкания в поезде.

Для параметрического контроля электрических цепей при дублированном питании на локомотиве должен быть установлен амперметр, по которому фиксируется величина потребляемого ЭПТ тока при перекрыше и торможении. Помимо наблюдения за целостностью цепей управления это позволяет определить потребляемую мощность всеми ЭВР поезда, то есть фактически установить количество действующих тормозов. Однако при II положении ручки крана машиниста, то есть до применения ЭПТ, машинист не имеет информации о состоянии поездной цепи управления.

ЭПТ с дублированным питанием приводят в действие с разрядкой ТМ, для чего контроллер крана машиниста регулируют на подачу постоянного тока положительной полярности в линейные провода только при V положении (и далее до VI) ручки крана машиниста. В положениях крана машиниста III, IV и VЭ в цепь управления ЭПТ подается напряжение, полярность которого соответствует перекрыше.

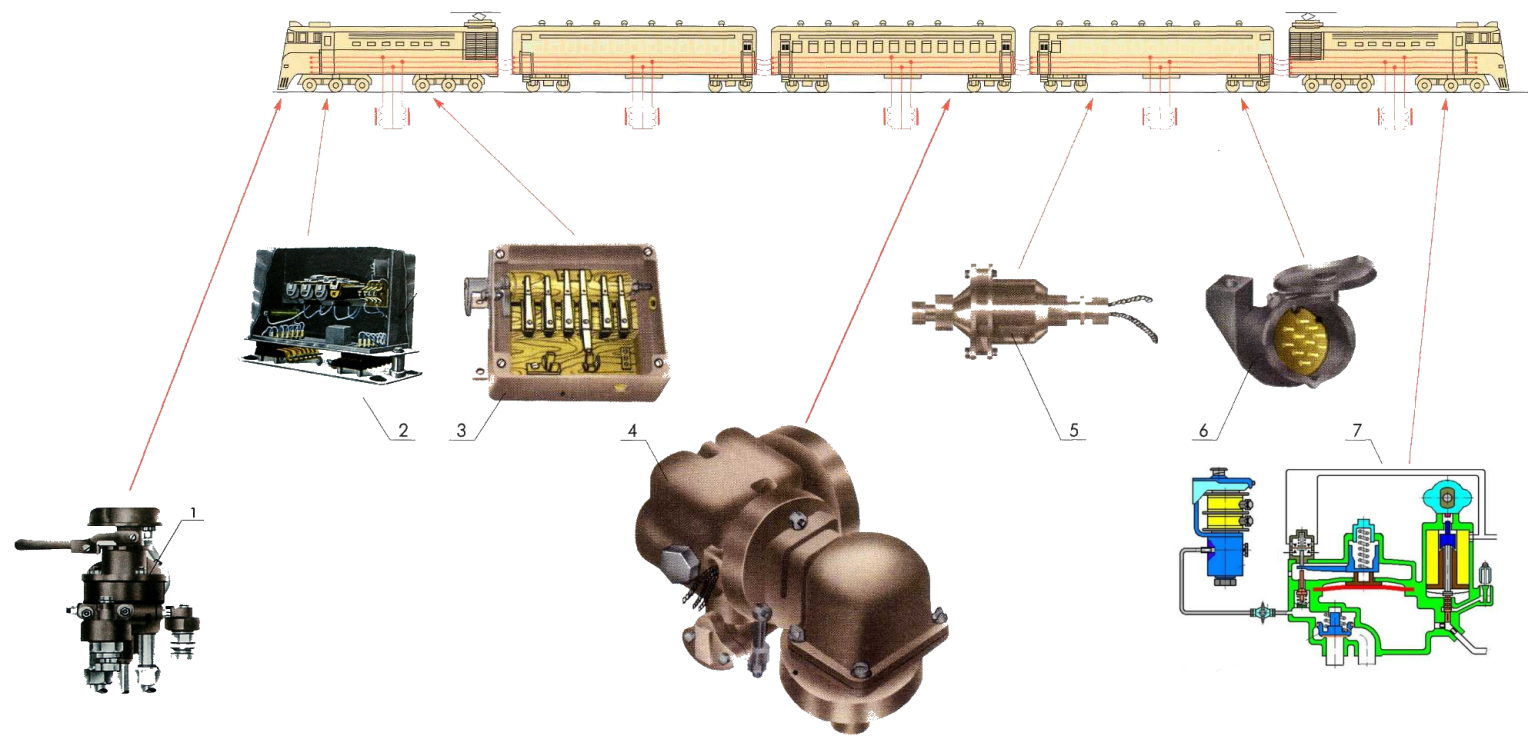

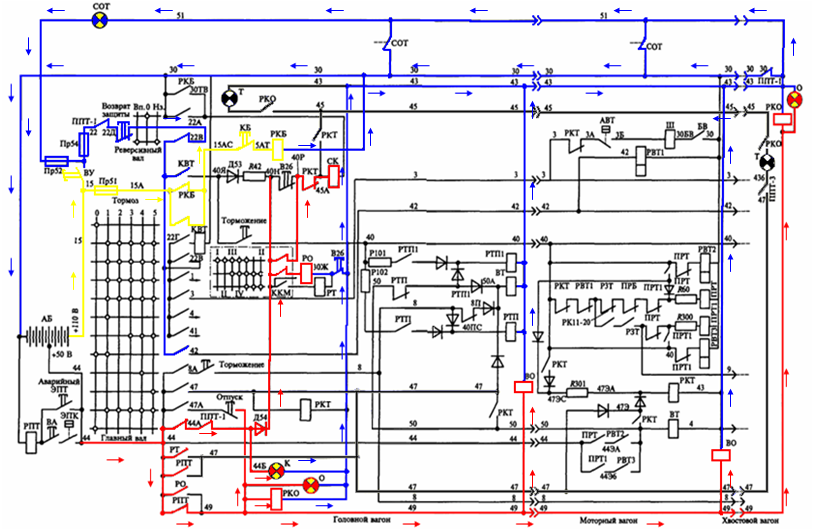

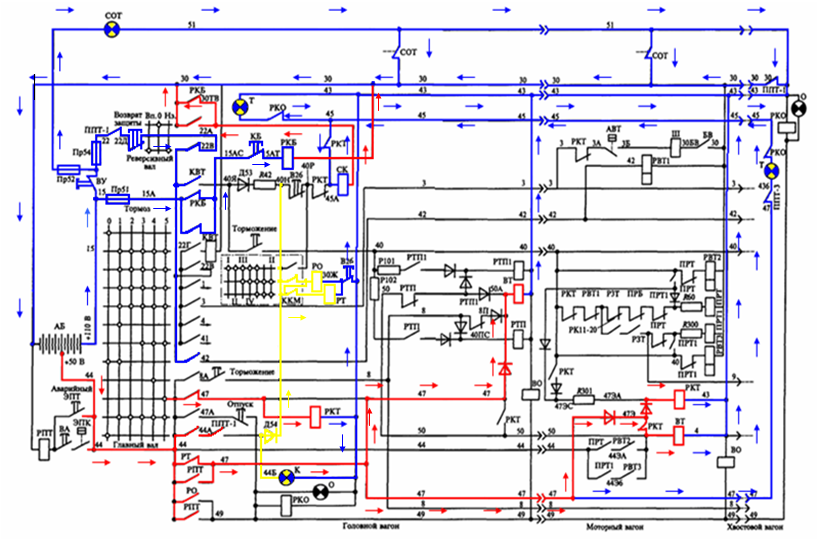

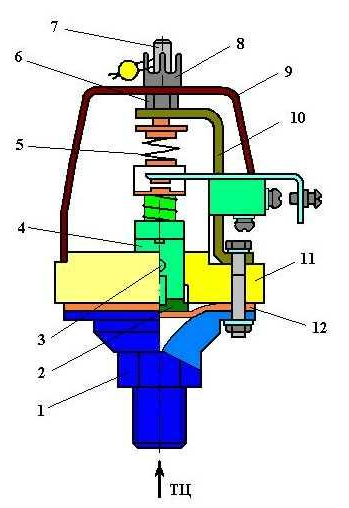

6.5. Электрические схемы пятипроводного ЭПТ электропоездов

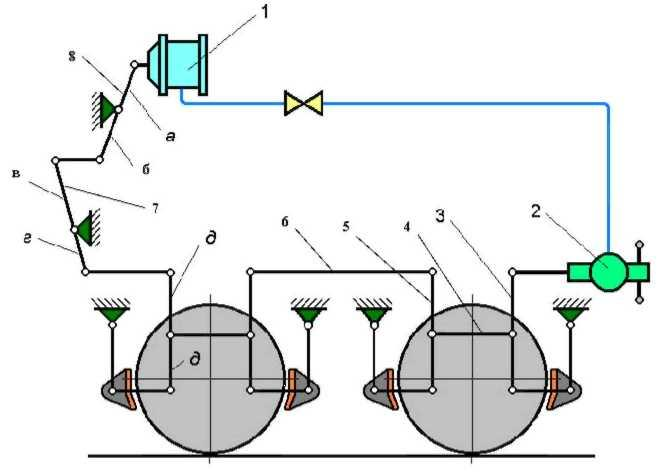

Структурная схема

1 - кран машиниста, 2 - блок управления, 3 - тормозной переключатель, 4 - блок воздухораспределителей, 5 - сигнализатор отпуска тормозов, 6 - клеммная коробка, 7 - срывной клапан с ЭПК

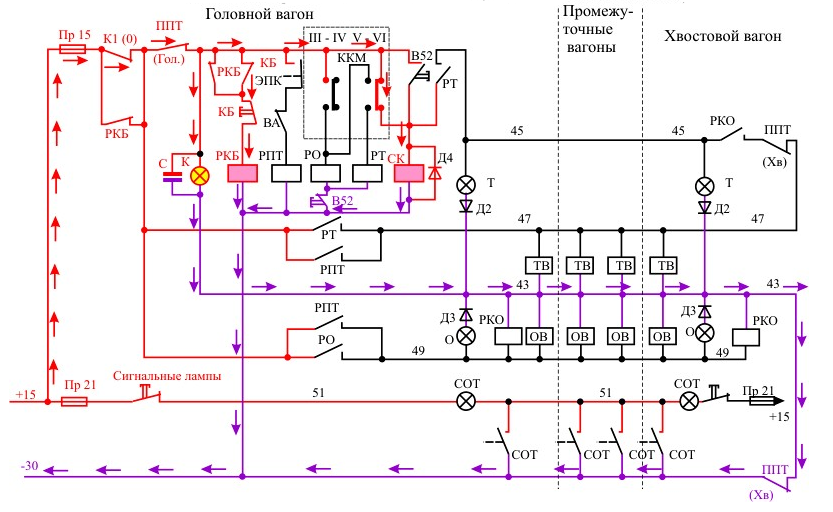

6.5.1. Электрические схемы ЭПТ электропоездов с кранами машиниста № 395

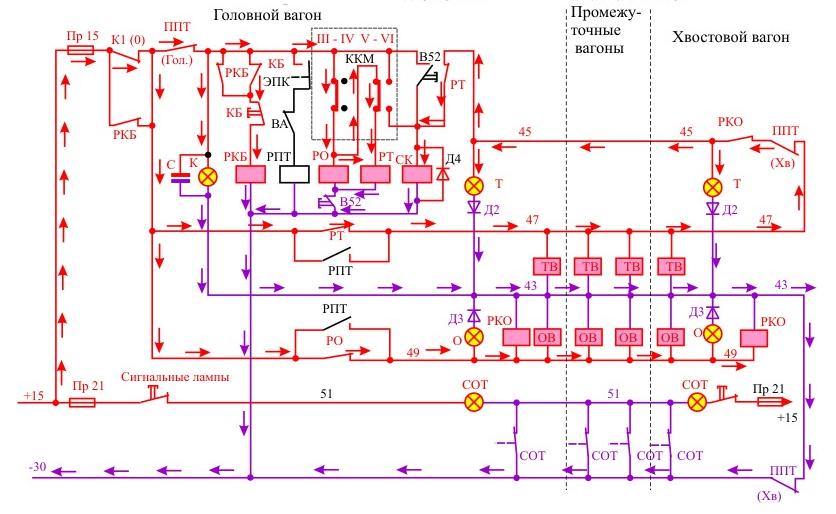

В цепях ЭПТ используются провода и оборудование:

питающие - 15 (плюсовой), 30 (минусовой);

линейные - 43 (обратный), 45 (контрольный, блокировочный), 47 (тормозной), 49 (отпускной), 51 (сигнальный);

тормозной переключатель (ППТ) служит для подключения электрических цепей ЭПТ к источнику питания. По принципу действия он является переключателем барабанного типа и имеет три фиксированных положения рукоятки:

I - включено (устанавливается на головном вагоне),

II - нейтральное,

III - выключено (устанавливается на хвостовом вагоне);

реле контроля отпуска (РКО) служит для контроля исправности электрических цепей при перекрыше и торможении и включается в схему при постановке тормозного переключателя в положение III;

срывной клапан (СК) осуществляет контроль целостности электрических цепей ЭПТ при всех режимах. При обрыве проводов 45, 47, 49 или если машинист отпустит кнопку бдительности КБ, срывной клапан, воздействуя на ЭПК, вызовет автостопное торможение. Срывной клапан представляет собой электромагнитный вентиль включающего типа, клапанная система которого через разобщительный кран сообщена с полостью над срывным клапаном ЭПК;

отпускное (РО) и тормозное (РТ) реле применяют как промежуточные реле для устойчивого управления ЭПТ, так как в контроллере КМ используются микропереключатели малой мощности;

реле контроля (кнопки) бдительности контролирует включенное положение кнопки бдительности. Если машинист отпустит кнопку бдительности КБ, срывной клапан, воздействуя на ЭПК, вызовет автостопное торможение.

При включении в головной кабине ППТ в положение «головной вагон», а в хвостовой кабине - «хвостовой вагон» собирается электрическая цепь сигнальной лампы К контроля целостности обратного провода: провод +15, предохранитель П15, контакт К1 реверсивного барабана контроллера машиниста, замкнутый при нейтральном положении реверсивной рукоятки, контакты ППТ (гол), лампа К, провод 43, контакты ППТ (хв), провод -30.

Катушка СК будет получать питание по цепи: провод +15, Пр15, контакт К1, контакты ППТ (гол), контакты выключателя В52 (верхние по схеме), катушка СК, провод -30.

Для включения ЭПТ перевести выключатель В52 в положение ЭПТ. При этом верхний контакт В52 размыкается, а нижний замыкается и катушки РО и РТ подключаются к проводу -30.

Зарядка и отпуск. При I и II положениях ручки КМ цепь питания СК:

провод +15, П15, контакт К1 (или контакт РКБ, если рукоятка контроллера машиниста находится в ходовом положении), контакты ППТ (гол), контакты ККМ V-VI, катушка СК, провод -30.

I и II положения ручки крана машиниста

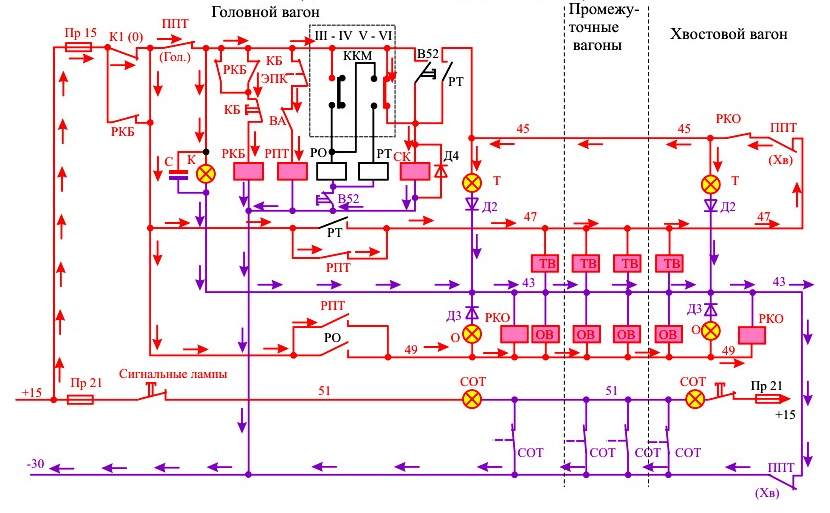

Перекрыша. При III и IV положениях ручки КМ цепь питания СК сохраняется. Через контакты ККМ III-IV (они переключаются в левое положение при переводе ручки КМ в положение перекрыши) подается напряжение на катушку реле РО, которое замыкает свой контакт в цепи отпускного провода 49. По этому проводу получают питание катушки ВО отпускных вентилей электровоздухораспределителей всех вагонов и катушки РКО. На хвостовом вагоне замыкается контакт РКО и образуется электрическая цепь с провода 47 (без тока) на провод 45. Одновременно по параллельным цепям загораются сигнальные лампы О головного и хвостового вагонов:

провод +15, предохранитель П15, контакты РКБ, контакты ППТ (гол), контакты ККМ III-IV, катушка РО, контакты В52 (нижние по схеме), провод -30;

провод +15, П15, контакты РКБ, контакты РО, провод 49, катушки ВО (лампы О), провод 43, контакты ППТ (хв), провод -30.

Лампа О головного вагона сигнализирует о подаче напряжения на провод 49, а лампа О хвостового вагона о целостности провода 49.

III и IV положения ручки крана машиниста

Торможение. При VЭ, V и VI положениях ручки КМ контакты V-VI ККМ переключаются в левое положение. Через эти контакты получает питание катушка реле РТ (цепь питания катушки РО сохраняется), которое замыкает свой контакт в цепи тормозного провода 47 и получают питания катушки вентилей ТВ ЭВР всех вагонов по цепям:

провод +15, П15, контакты РКБ, контакты ППТ (гол), контакты ККМ III-IV, контакты ККМ V-VI, катушка РТ, контакты В52, провод -30;

провод +15, П15, контакты РКБ, контакты РТ, провод 47, катушки ВТ, провод 43, контакты ППТ (хв), провод -30.

Замкнутые ранее контакты РКО хвостового вагона пропускают ток с тормозного провода 47 на блокировочный провод 45 с которого включаются лампы Т по цепи:

провод +15, Пр15, контакты РКБ, контакты РТ, провод 47, контакты ППТ (хв), контакты РКО, провод 45, лампы Т, провод 43, контакты ППТ (хв), провод -30.

Питание СК осуществляется по цепи:

провод +15, П15, контакты РКБ, контакты РТ, провод 47, контакты ППТ (хв), контакты РКО, провод 45, контакты РТ, катушка СК, провод -30.

Лампа Т хвостового вагона сигнализирует о целостности провода 47, а лампа Т головного вагона о целостности проводов 45 и 47.

После срабатывания ЭВР на торможение происходит наполнение тормозных цилиндров и контакты СОТ замыкаются, создавая электрическую цепь сигнальной лампы СОТ: провод +15, П21, контакты выключателя «сигнальные лампы», провод 51, лампы СОТ, провод -30.

VЭ, V и VI положения ручки крана машиниста

Срабатывание ЭПК. В случае срабатывания ЭПК получает питание катушка промежуточного реле торможения РПТ по цепи:

провод +15, П15, контакты РКБ, контакты ППТ (гол), контакты ЭПК, контакты выключателя ВА, катушка РПТ, провод -30.

При этом через замкнувшиеся контакты РПТ подается напряжение на отпускной и тормозной провода 49 и 47 напрямую от источника питания (минуя контакты ККМ), т е происходит торможение ЭПТ.

Контакты выключателя ВА служат для отключения реле РПТ при выходе из строя электропневматического клапана ЭПК.

действие схемы ЭПТ при срабатывании ЭПК

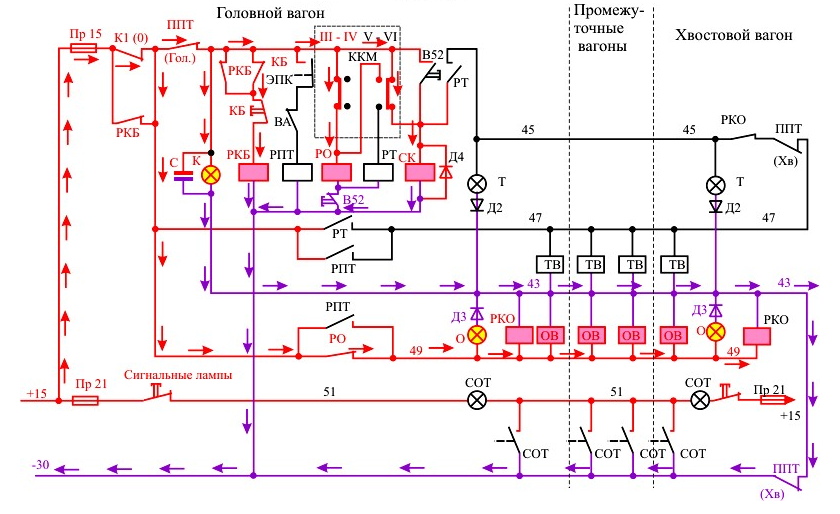

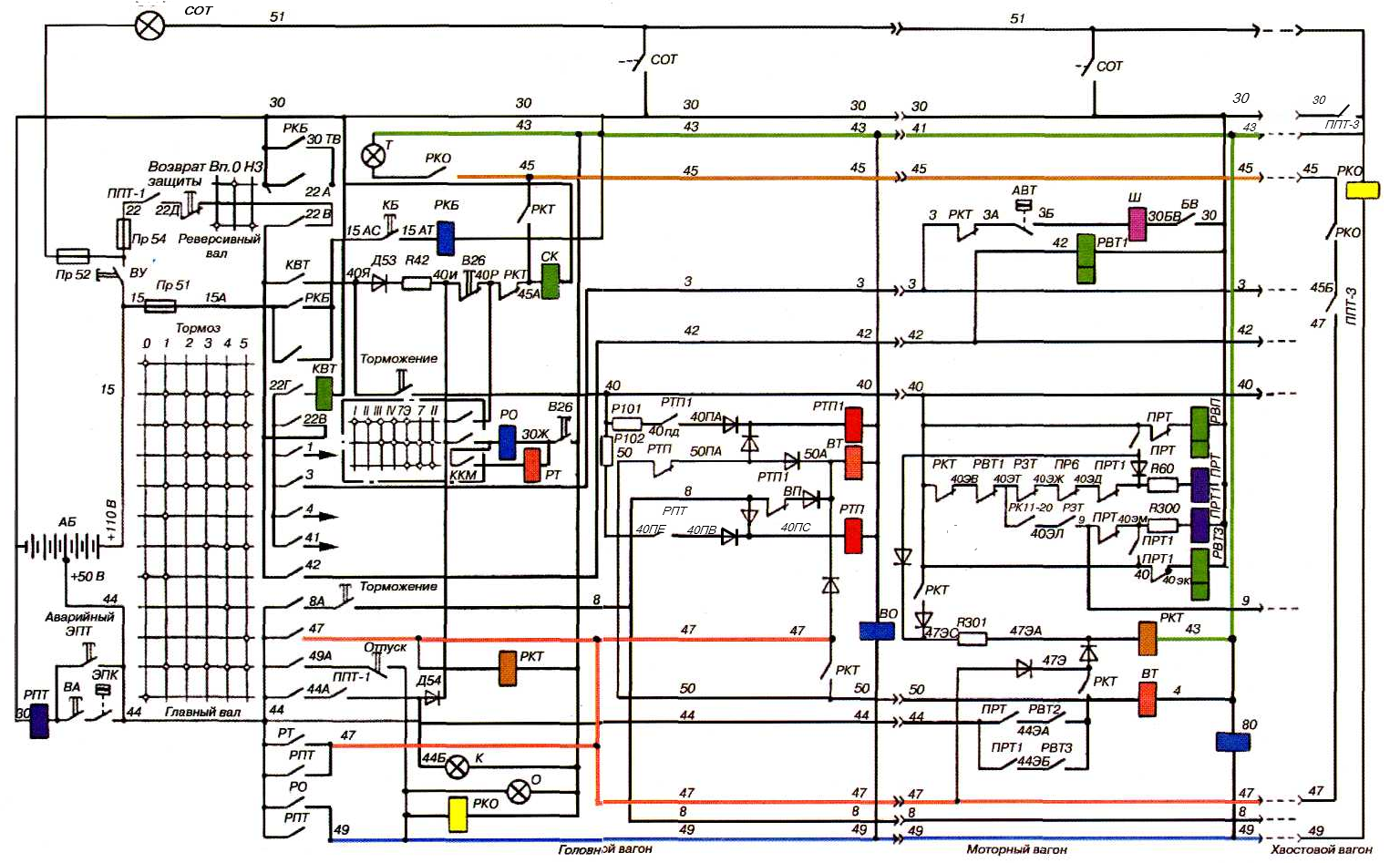

6.5.2. Электрические схемы ЭПТ электропоездов с электрическим тормозом

Электропоезда последних выпусков оборудованы реостатно-рекуперативным тормозом на моторных вагонах, ЭПТ и автоматическим тормозом на каждом вагоне.

Электрическое торможение применяется при любой скорости движения до скорости 10-15км/ч, при которой происходит дотормаживание ЭПТ.

В электрических цепях тормоза использованы дополнительные электрические аппараты: промежуточное реле торможения ПРТ, реле выдержки времени РВТ, реле замещения РЗТ, реле контроля электрического тормоза РКТ, реле пневматического тормоза РПТ, контактор выдержки времени торможения КВТ.

Контроллер машиниста, с помощью которого можно управлять электрическим тормозом и ЭПТ, имеет пять тормозных положений: 1T, 2Т, 3Т, 4Т и 5Т.

При положении 1T происходит сбор цепей тормозного режима и торможение с минимальным тормозным током якоря, составляющим 100А (минимальная уставка тока якоря). При этом через замкнутые контакты контроллера машиниста и контакты кнопки «отпуск» по проводу 44 (+50В) подается питание на провод 49 и возбуждаются катушки ВО электровоздухораспределителей всех вагонов.

При положении 2Т осуществляется торможение моторными вагонами с пониженной уставкой (тормозной ток якоря не превышает 250А).

При положении 3Т производится торможение с нормальной уставкой (тормозной якорный ток не превышает 350А).

При положении 4Т происходит комбинированное торможение, при котором на моторных вагонах действует электрический тормоз с нормальной уставкой, а на головных и прицепных вагонах ЭПТ.

В этом случае по проводу 44 (+50В) через контакты контроллера машиниста и контакты кнопки «торможение» подается питание на провод 8, по которому через размыкающий контакт РТПI возбуждаются катушки ВТ ЭВР головных и прицепных вагонов. Давление в тормозных цилиндрах головных и прицепных вагонов зависит от времени выдержки рукоятки контроллера машиниста в положении 4Т, поэтому этим положением пользуются кратковременно, периодически возвращая контроллер в положение 3Т или 2Т.

При положении 5Т моторные вагоны работают в режиме электрического торможения с нормальной уставкой с одновременным включением ЭПТ на всех вагонах. При этом через замкнутые контакты контроллера машиниста по проводу 44 (+50В) подается напряжение на провод 47, по которому возбуждаются катушки ВТ ЭВР головных и прицепных вагонов. Одновременно по проводу 47 подается напряжение на катушки реле РКТ всех вагонов. Реле РКТ на моторных вагонах встает на самопитание по проводу 40 и замыкает свой контакт в цепи катушки ВТ ЭВР. Таким образом, катушки ВТ ЭВР на моторных вагонах получают питание по проводу 47 через замкнувшиеся контакты РКТ. Размыкающий контакт РКТ отключает контактор Ш, управляющий шунтированием цепи возбуждения тяговых электродвигателей, а при давлении в тормозных цилиндрах более 1,3-1,5кгс/см2 срабатывают пневматические выключатели управления АВТ, контакты которых также размыкаются в цепи контактора Ш. При этом происходит разборка цепей электрического тормоза, а во всем поезде работает только ЭПТ.

Основное назначение положения 5Т немедленная остановка поезда ЭПТ (при действии ЭПТ всех вагонов поезда) при скорости менее 30-40км/ч в режиме электрического торможения, т е когда ЭПТ действует более эффективно, чем электрический тормоз.

Цепи включения РКБ. Питание на контроллер машиниста подается выключателем управления ВУ через контакты ППТ1 и замкнутые контакты кнопки «возврат защиты» по цепи: АБ (+110В), провод 15, контакты ВУ, предохранитель Пр54, контакты ППТ1 тормозного переключателя, кнопка «возврат защиты», провод 22А, провод 22В, контакты реверсивного вала контроллера крана машиниста, замкнутые в положении «вперед» (вп) или «назад» (нз), контроллер машиниста.

При нажатой кнопке безопасности КБ получает питание катушка реле РКБ по цепи: АБ (+110В), провод 15, предохранитель Пр51, провод 15А, контакты контроллера машиниста, замкнутые при нулевом положении рукоятки, контакты кнопки КБ, катушка РКБ, провод 30.

Реле РКБ через свой замыкающий контакт между проводами 15А-15АС встает на самопитание, шунтируя контакты контроллера машиниста, находящегося в нулевом положении, а другим замыкающим контактом между проводами 30-30ТВ создает минусовую цепь на катушку срывного клапана СК.

Цепи включения СК. При нейтральном положении реверсивной рукоятки контроллера машиниста, нулевом положении рукоятки контроллера и поездном положении КМ № 395 (включена АБ и замкнуты контакты выключателя В26 в цепи СК, что соответствует выключенному ЭПТ) катушка СК и лампа К получают питание по электрическим цепям:

АБ (+50В), провод 44, контакты контроллера машиниста, контакты ППТ1 тормозного переключателя, диод Д54, контакты (верхние по схеме) контроллера машиниста ККМ, размыкающие контакты РКТ, катушка СК, провод 30ТВ, замыкающие контакты РКБ, провод 30;

АБ (+50В), провод 44, контакты контроллера машиниста, провод 44А, контакты ППТ1 тормозного переключателя, провод 44Б, лампа К, провод 43, контакты ППТ3 хвостового вагона, провод 30.

При постановке рукоятки контроллера машиниста в любое тормозное положение IT-4T катушка срывного клапана СК получает питание после включения контактора КВТ через его замыкающие контакты между проводами 22В-40Я.

Цепь включения контактора КВТ: АБ (+110В), провод 15, контакты выключателя управления ВУ, предохранитель Пр54, контакты ППТ1, контакты кнопки «возврат защиты», провод 22А, контакты реверсивного вала контроллера машиниста, находящегося в одном из рабочих положений «вперед» или «назад», провод 22В, пара контактов контроллера машиниста, катушка КВТ, провод 30.

Цепь питания катушки СК: АБ (+110В), провод 15, контакты выключателя управления ВУ, предохранитель Пр54, контакты ППТ1, контакты кнопки «возврат защиты», провод 22А, контакты реверсивного вала контроллера машиниста, находящегося в одном из рабочих положений «вперед» или «назад», контакты КВТ, диод Д53, резистор R42, контакт В26, размыкающие контакты РКТ, катушка СК, замыкающие контакты РКБ, провод 30.

Резистор R42 служит для понижения приложенного напряжения до 50В.

Дотормаживание. После включения контактора КВТ через его замыкающие контакты и контакты нажатой кнопки «торможение» по проводу 22В подается напряжение на провод 40, являющийся основным проводом управления электрическим торможением.

При снижении скорости движения электропоезда, следующего в режиме электрического торможения, тормозной ток якорей тяговых электродвигателей поддерживается постоянным благодаря выводу из цепи пускотормозных резисторов вращающимся валом реостатного контроллера РК. На 11 позиции РК, когда электрический тормоз становится неэффективен (это соответствует скорости движения менее 15км/ч), замыкаются контакты РК 11-20 в цепи реле ПРТ1 одного из моторных вагонов, вал РК которого достигает 11 позиции раньше остальных. В этой же цепи находятся контакты реле РЗТ, которое включено до тех пор, пока тормозной ток якорей тяговых электродвигателей не упадет ниже 55 + 10А. Реле ПРТ, наоборот, остается выключенным до тех пор, пока ток якорей не уменьшится до 55-65А.

По проводу 40 получает питание реле ПРТ1 одного из моторных вагонов: АБ (+110В), провод 15, контакты выключателя управления ВУ, предохранитель Пр54, контакты ППТ1, контакты кнопки «возврат защиты», провод 22А, провод 22В, замыкающие контакты КВТ, провод 40Я, контакты кнопки «торможение», провод 40, размыкающие контакты РКТ и РВТ1, замыкающие контакты РК 11-20 и РЗТ, размыкающие контакты ПРТ, резистор R300, катушка ПРТ1, провод 30.

Реле ПРТ1 встает на самопитание по проводу 40 вследствие включения контактов между проводами 40-40ЭМ, размыкающим контактом между проводами 40-40ЭК обесточивает катушку РВТ3, а замыкающим контактом между проводами 44-44ЭБ подает напряжение на секционной провод 50, т е фактически на катушки ВТ ЭВР моторного и прицепного вагонов этой секции. Приблизительно через 1с реле РВТ3 обесточивается и своим контактом между проводами 44ЭБ-50 разрывает цепь с провода 44 на провод 50, т е отключает катушки ВТ ЭВР своей секции. Время питания катушек ВТ ЭВР в течение 1с соответствует давлению в тормозных цилиндров приблизительно 1,0кгс/см2.

Аналогично происходит дотормаживание на всех секциях поезда, поскольку от первого дошедшего до 11 позиции вала РК подается напряжение на провод 9, соединяющий только моторные вагоны, по которому и получают питание катушки соответствующих реле ПРТ1.

Таким образом, весь поезд дотормаживается ЭПТ с давлением в ТЦ около 1кгс/см2 при одновременном ослаблении действия электрического тормоза.

Электропневматический тормоз действует до полной остановки или до момента перевода машинистом рукоятки контроллера в нулевое положение, при котором провод 49 будет обесточен.

Замещение. Если при постановке рукоятки контроллера машиниста в тормозное положение (2Т или ЗТ) на одном из моторных вагонов цепь электрического торможения не соберется, то реле РЗТ не включится, в результате чего остаются замкнутыми контакты РЗТ между проводами 40ЭТ-40ЭЖ, а контакты РЗТ между проводами 40ЭЛ-9 не замкнутся, что исключает прохождение тока по проводу 40 в провод 9 на другие моторные вагоны для возбуждения катушки реле ПРТ1. В то же время контакты РЗТ 40ЭТ-40ЭЖ подготавливают цепь питания реле ПРТ, поскольку, начиная с положения 2Т, соответствующим контактом контроллера машиниста снимается напряжение с провода 42 и, следовательно, обесточивается реле РВТ1, контакты которого в цепи ПРТ также замкнутся через 3,0-3,5с. Таким образом, реле ПРТ получит питание по цепи: провод 40, последовательно включенные размыкающие контакты РКТ, РВТ1, РЗТ, ПРБ и ПРТ1, резистор R60, катушка реле ПРТ, провод 30.

Реле ПРТ своим размыкающим контактом разрывает цепь питания реле РВТ2, которое остается включенным еще 1,8-2,0с. В течение этого времени ток по проводу 44 через замыкающие контакты ПРТ (44-44ЭА) и еще не разомкнувшиеся контакты РВТ2 поступает в провод 50 и далее на катушки ВТ ЭВР моторного и прицепного вагонов этой секции:

провод 44, замыкающие контакты ПРТ, контакты РВТ2, провод 50, катушка ВТ ЭВР моторного вагона, провод 4, провод 43, контакты ППТ3, провод 30;

провод 50, размыкающие контакты РТП, провод 50ПА, диод, провод 50А, катушка ВТ ЭВР прицепного вагона, провод 43, контакты ППТ3, провод 30.

Таким образом, в течение 1,8-2,0с катушки ВТ ЭВР только неисправной секции будут возбуждены, что соответствует давлению в ТЦ этой секции приблизительно 1,8-2,0кгс/см2.

В положении IT дотормаживание и замещение не происходит, поскольку контактами контроллера машиниста подается напряжение на провод 42 и получает питание катушки реле РВТ1, которое своими контактами между проводами 40ЭВ-40ЭТ разрывает цепи питания реле ПРТ и ПРТ1.

Электрическая схема электропоезда исключает одновременное действие процессов дотормаживания и замещения на данной секции. Если на какой-то секции происходит замещение электрического тормоза и давление в ТЦ достигает 1,8-2,0кгс/см2, то на этой секции дотормаживания не происходит, поскольку реле ПРТ1 не включится вследствие разрыва его цепи питания размыкающими контактами реле ПРТ между проводами 9-40ЭМ, т е на этой секции не произойдет дополнительного увеличения давления в ТЦ на 1,0кгс/см2.

Для отпуска ЭПТ в режиме электрического торможения необходимо установить рукоятку контроллера машиниста в нулевое положение или воспользоваться кнопкой «отпуск» (при поездном положении ручки крана машиниста № 395), при нажатии которой исключается подача напряжения на отпускной провод 49, т е обесточиваются катушки ВО ЭВР.

6.5.3. Управление ЭПТ краном машиниста № 395

Управлять ЭПТ краном машиниста № 395 можно при любых положениях рукоятки контроллера машиниста и включенном в положение ЭПТ выключателе В26, что соответствует замкнутому положению его контактов в цепи контроллера машиниста. Напряжение на ККМ на ходовых и нулевой позициях подается от источника напряжения +50В, а на тормозных позициях IT-5T - от источника напряжения +110В через понижающий резистор R42 по цепям:

АБ (+50В), провод 44, контакты контроллера машиниста, провод 44А, контакты ППТ1, диод Д54, провод 40Н, ККМ;

АБ (+110В), провод 15, контакты выключателя ВУ, предохранитель Пр54, контакты ППТ1, контакты кнопки «возврат защиты», контакты реверсивного барабана контроллера машиниста, находящиеся в одном из рабочих положений «вперед» или «назад», провод 22В, замыкающие контакты КВТ, провод 40Я, диод Д53, резистор R42, провод 40Н, ККМ.

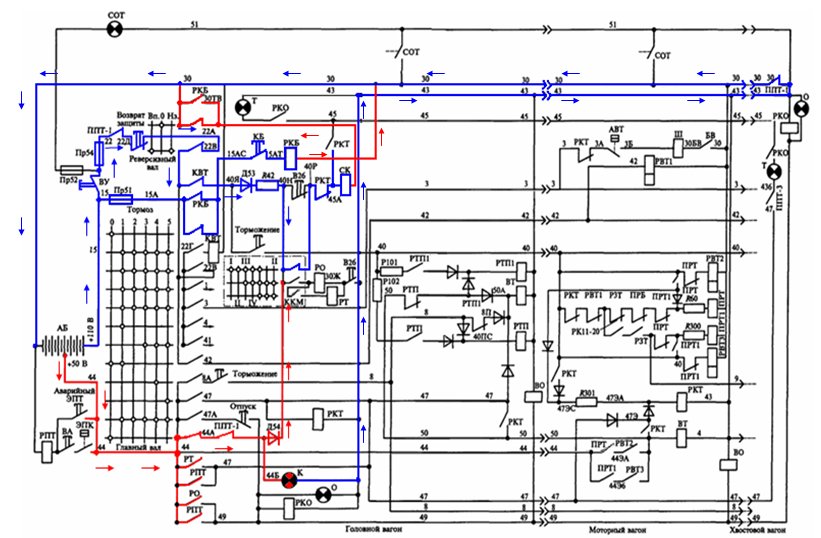

I и II положения ручки крана машиниста

Перекрыша. При III и IV положениях ручки крана машиниста № 395 получает питание катушка отпускного реле РО по цепи: провод 40Н, средние (по схеме) контакты ККМ, катушка РО, контакты выключателя В26 (ЭПТ), провод 43, контакты ППТ3, провод 30.

Через контакты реле РО подается напряжение по проводу 44 на отпускной провод 49, по которому возбуждаются катушки ВО ЭВР всех вагонов. Одновременно по проводу 49 через контакты ППТ3 хвостового вагона получают питание катушки реле РКО головного и хвостового вагонов и загораются лампы О в обеих кабинах. Контакты РКО через ППТ3 хвостового вагона соединяют тормозной провод 47 (без тока) и провод 45.

Торможение. В положениях VЭ, V и VI ручки крана машиниста № 395 замыкаются нижние (по схеме) контакты ККМ и в дополнение к РО по проводу 40Н получает питание катушка тормозного реле РТ через замкнувшиеся контакты которого подается напряжение по проводу 44 на тормозной провод 47. При этом возбуждаются катушки ВТ ЭВР головных и прицепных вагонов. На моторных вагонах по проводу 47 получают питание катушки реле РКТ по цепи: АБ (+50В), провод 44, контакты РТ, провод 47 головного вагона, провод 47 моторного вагона, диод, провод 47Э, диод, катушка реле РКТ, провод 43, контакты ППТ3, провод 30.

Через контакты РКТ, расположенные между проводами 47Э-50, подается питание на катушки ВТ ЭВР моторных вагонов, а размыкающими контактами РКТ между проводами 3-3А разрывается цепь контактора Ш, что исключает возможность использования электрического тормоза. По проводу 47 через контакты ППТ3 включается лампа Т хвостового вагона. Лампа Т головного вагона включается по проводу 45 через замыкающие контакты РКО.

По проводу 47 возбуждаются катушки реле РКТ головного и хвостового вагонов, размыкающие контакты которых разрывают цепь питания СК. Но срывной клапан не отключается, так как одновременно собирается цепь через контакты реле РКО хвостового вагона и замыкающие контакты реле РКТ (45-45А) в головном вагоне: АБ (+50В), провод 44, контакты РТ, провод 47, контакты ППТ3, контакты РКО, провод 45, контакты РКТ, катушка СК, провод 30ТВ, контакты РКБ, провод 30.

III и IV положения ручки крана машиниста

VЭ, V и VI положения ручки крана машиниста

Процесс наполнения тормозных цилиндров контролируют по манометру ТЦ и лампе СОТ: АБ (+110В), провод 15, контакты выключателя ВУ, предохранитель Пр52, лампа СОТ, провод 51, контакты сигнализаторов СОТ, провод 30.

При неисправности цепей управления ЭПТ от КМ № 395 для возбуждения катушек ВО и ВТ ЭВР используют кнопку «аварийный» ЭПТ. При нажатии этой кнопки получает питание катушка реле РПТ, замкнувшиеся контакты которого подают напряжение по проводу 44 на отпускной 49 и тормозной 47 провода. При этом на всех вагонах возбуждаются катушки ВО и ВТ ЭВР, что приводит к наполнению ТЦ электропоезда.

При неисправности ЭПТ его необходимо отключить выключателем В26. Контакты этого выключателя отключают минусовую часть цепи катушек РО и РТ от провода 43 и одновременно собирают цепь питания катушки срывного клапана по проводу 44: АБ (+50В), провод 44, контакты контроллера машиниста в нулевом положении, провод 44А, контакты ППТ1, диод Д54, провод 40Н, контакты В26, размыкающие контакты РКТ, катушка СК, провод 30ТВ, контакты РКБ, провод 30.

Механическая часть тормоза

7.1. Общие положения

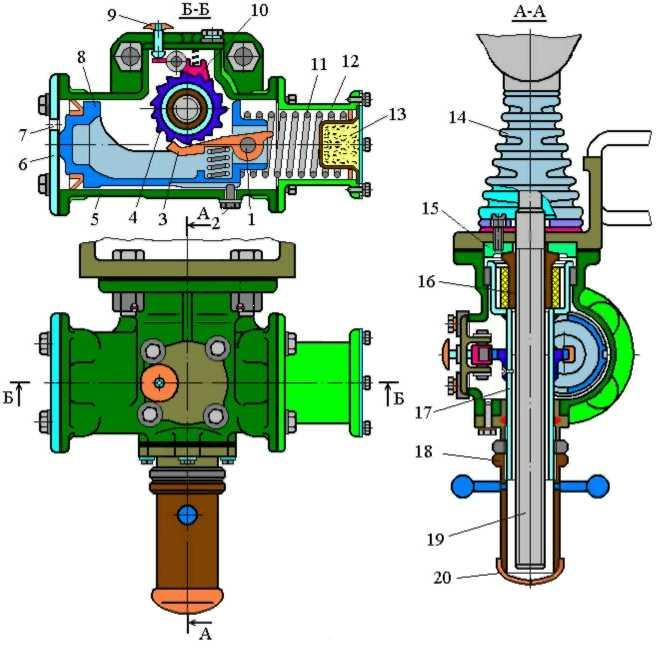

Механическая часть тормоза объединяет тормозную рычажную передачу, тормозные башмаки, автоматический регулятор и фрикционные элементы тормоза (тормозные колодки, накладки). Тормозная рычажная передача (ТРП) - это система рычагов, тяг, триангелей (траверс), передающая на фрикционные элементы усилие, развиваемое поршнем тормозного цилиндра или приводом ручного тормоза.

К механической части тормоза предъявляют следующие требования:

рычажная передача должна обеспечивать равномерное распределение усилий по всем тормозным колодкам (накладкам);

величина усилия практически не должна зависеть от углов наклона рычагов, выхода штока тормозного цилиндра (при сохранении в нем расчетного давления сжатого воздуха) и износа тормозных колодок (накладок) в пределах установленных эксплуатационных нормативов;

рычажная передача должна быть оснащена автоматическим регулятором, поддерживающим зазор между колодками и колесами (накладками и дисками) в заданных пределах независимо от их износа;

автоматическое регулирование рычажной передачи должно обеспечиваться без ручной перестановки валиков до предельного износа всех новых тормозных колодок, ручная перестановка валиков допускается для компенсации износа колес;

автоматический регулятор должен допускать уменьшение выхода штока тормозного цилиндра без регулировки его привода на особо крутых затяжных спусках, где установлены уменьшенные нормы выхода штока;

при отпущенном тормозе тормозные колодки должны равномерно отходить от поверхности катания колес;

шарнирные соединения тормозной рычажной передачи для упрощения ремонта и увеличения срока службы оснащаются износостойкими втулками;

рычажная передача должна иметь достаточную прочность, жесткость и демпфирующие устройства (резиновые втулки в шарнирах подвесок башмаков грузовых вагонов), исключающие изломы деталей рычажной передачи под действием вибраций.

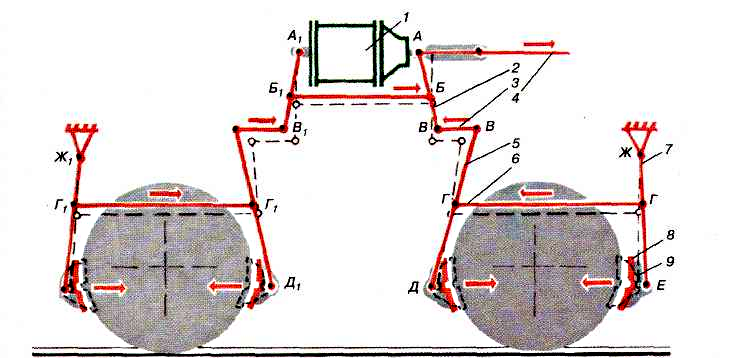

Тормозная рычажная передача передает усилие давления сжатого воздуха в тормозном цилиндре на тормозные колодки. В процессе передачи усилия от штока цилиндра к колодкам ТРП преобразует это усилие, увеличивая его. Степень преобразования усилия определяется передаточным числом рычажной передачи. ТРП в режиме торможения обеспечивает постоянное прилегание тормозной колодки всей поверхностью трения к колесу, препятствует вращению колодки вместе с колесом и сползанию с поверхности колеса.

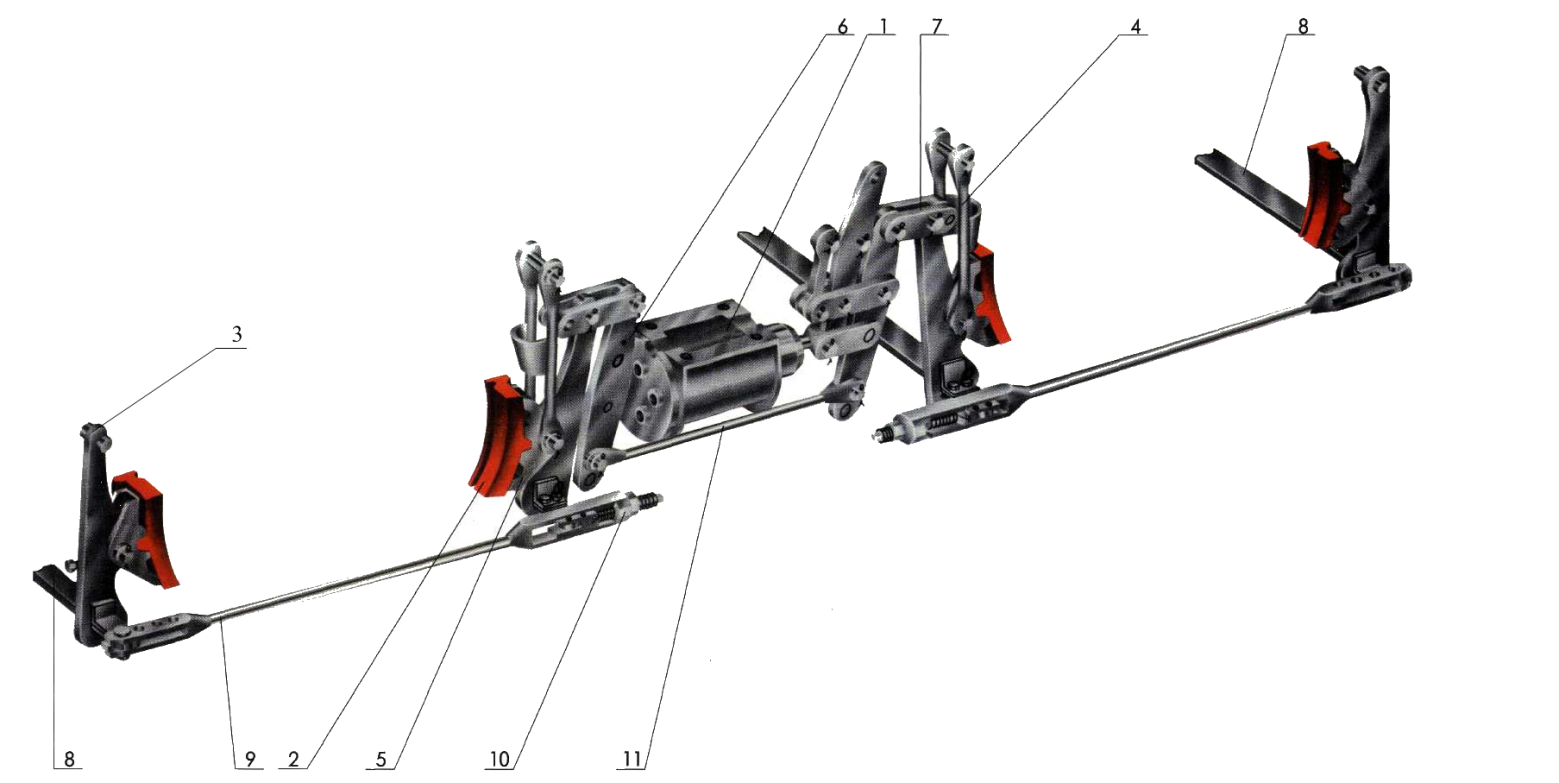

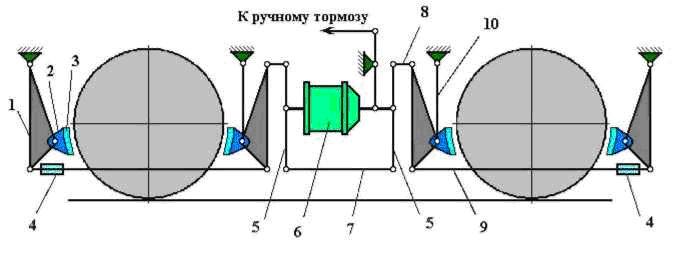

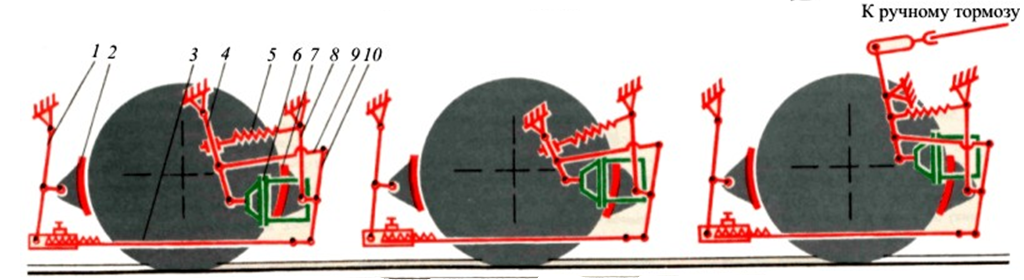

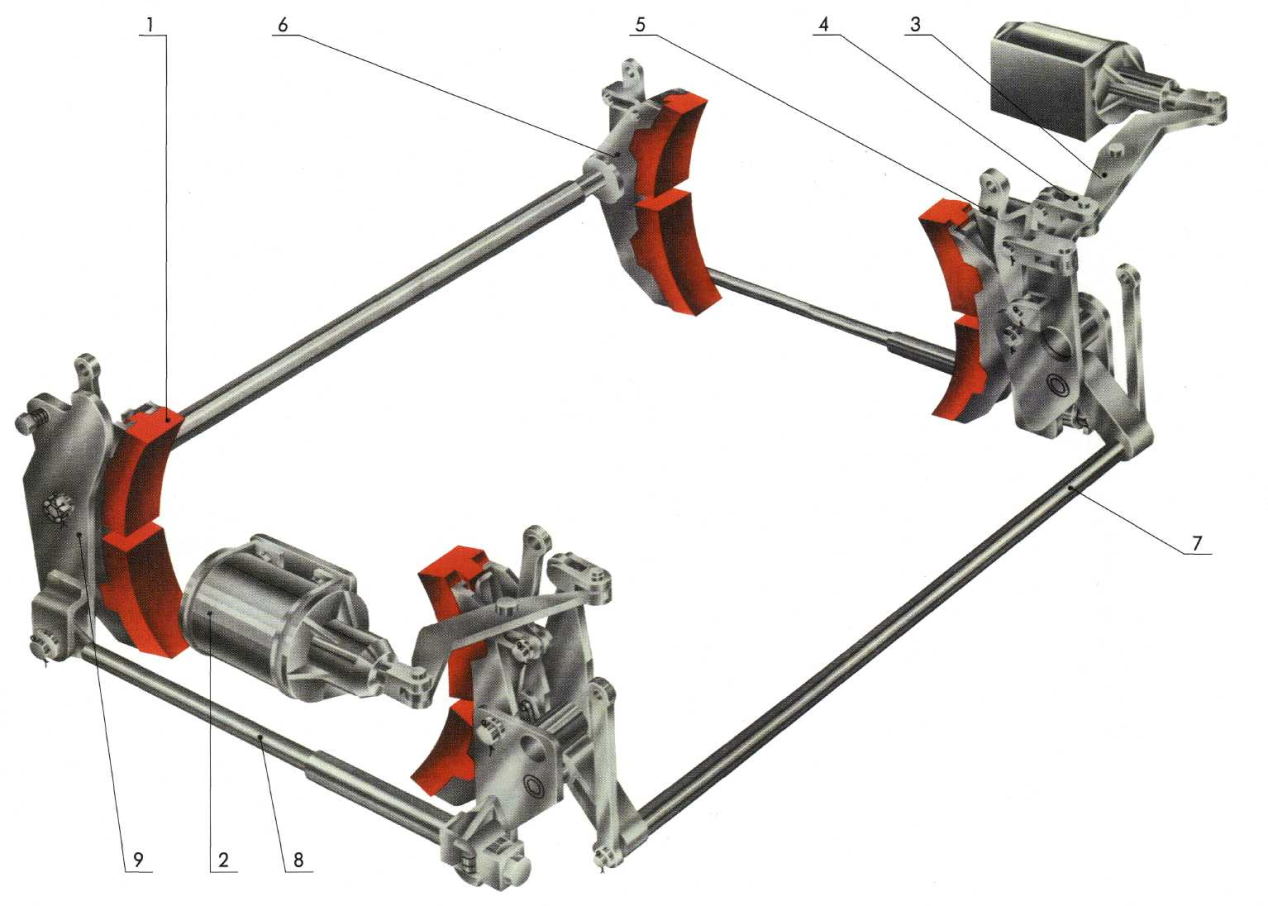

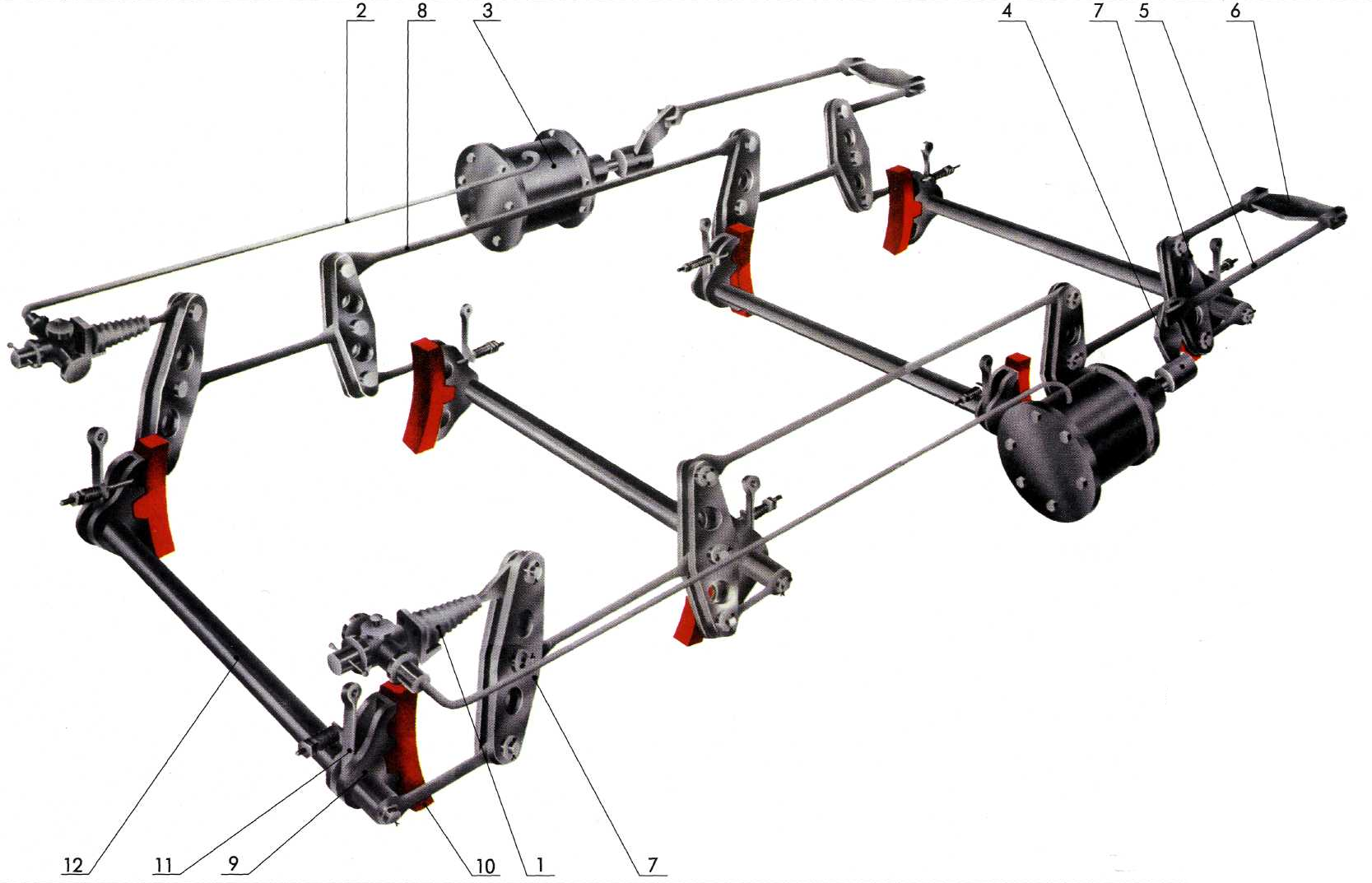

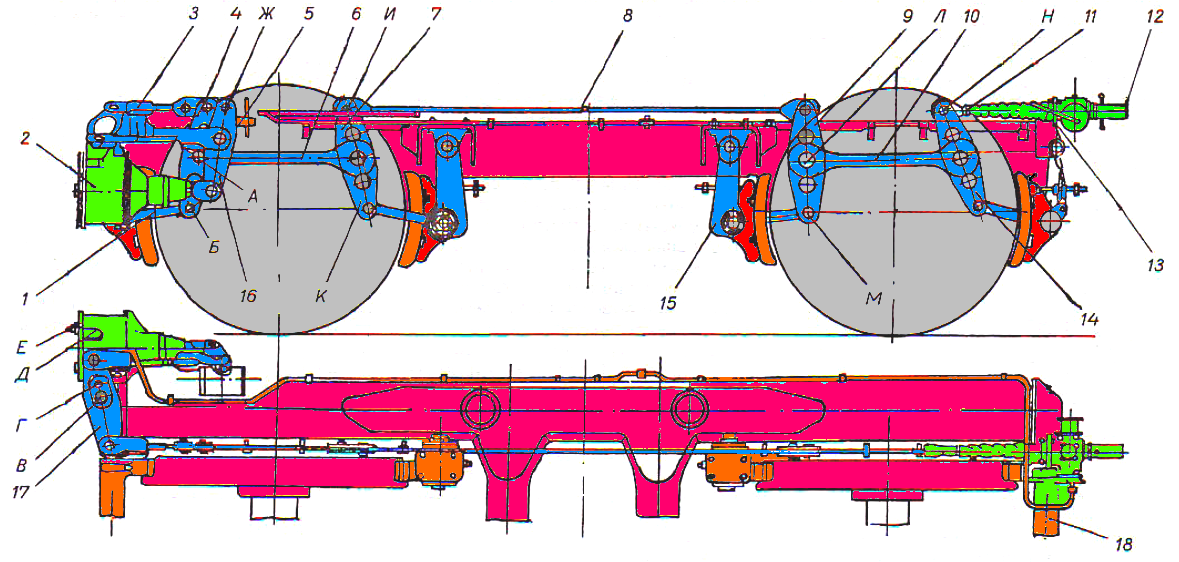

1 - тормозной цилиндр; 2, 5 - вертикальные рычаги, 3 - тяга, 4 - тяга ручного тормоза, 6 - затяжка, 7 - подвеска,

8 - тормозная колодка, 9 - тормозной башмак

Схемы ТРП подвижного состава отличаются числом тормозных цилиндров, их расположением, нажатием тормозных колодок. Различают одностороннее нажатие, когда к колесу прижимается одна колодка, и двустороннее нажатие, когда к колесу прижимается пара колодок. Грузовые вагоны имеют одностороннее нажатие колодок, пассажирские - двустороннее. Действительная сила нажатия тормозных колодок меньше теоретической, определяемой как произведение силы давления сжатого воздуха на поршень тормозного цилиндра и передаточного числа рычажной передачи, вследствие сопротивления в шарнирах и тягах передачи. Если действительное нажатие разделить на теоретическое, то получим коэффициент полезного действия передачи, который не является постоянной величиной, а изменяется в пределах от 0,65 до 0,85. Во время движения поезда сопротивление в шарнирах и тягах уменьшается и к.п.д. возрастает, а после остановки подвижного состава сопротивление возрастает и к.п.д. уменьшается.

Тормозные рычажные передачи состоят из горизонтальных и вертикальных 5 рычагов, тяг 3, затяжек (распорок) 6, тяги 4 ручного тормоза, подвесок 7, башмаков 9 и колодок 8. В поперечном направлении башмаки укреплены на триангелях или балках.

При поступлении сжатого воздуха в тормозной цилиндр 1 поршень со штоком движется вправо, при этом происходят быстрые перемещения деталей:

горизонтальный рычаг АВ поворачивается около шарнира Б, перемещает тягу ВВ и поворачивает вертикальный рычаг ВД около шарнира Г. Нижний конец Д рычага перемещает триангель, прижимая башмаки с колодками к бандажам (положение, показанное штриховыми линиями);

после того как первая пара колодок прижмется к колесу, конец Д рычага останется неподвижным. При дальнейшем движении рычага ВД влево вместе с затяжкой ГГ перемещается рычаг (подвеска) ЖЕ, прижимая вторую пару колодок;

рычаг АВ перемещает вправо затяжку ББ1 и через тягу В1В1 с рычагом В1Д1 прижимает третью пару колодок.

Дальнейший поворот рычага В1Д1 происходит около неподвижного шарнира Д1, вследствие чего затяжка Г1Г1 переместится вправо и рычаг Ж1Н1 прижмет к бандажам четвертую пару колодок.

Указанный процесс перемещения тяг и рычагов происходит за время около 0,5с. При этом обе оси затормаживаются одновременно, так как горизонтальный рычаг АВ поворачивается не только в шарнире Б, но и в шарнире В.

Привод ручного тормоза посредством тяги 4 соединен с горизонтальным рычагом АВ, поэтому действие рычажной передачи будет такое же, как и при автоматическом торможении, но процесс протекает более медленно.

7.2. Регулирование тормозных рычажных передач

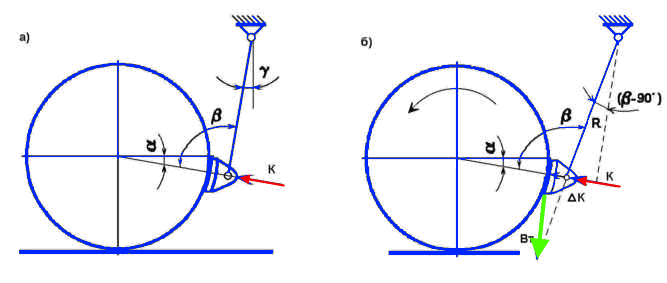

Углы подвешивания тормозных колодок. Отклонение величины тормозной силы от расчетной величины может быть вызвано изменением угла наклона подвесок колодок по мере износа последних или неправильно выбранных углов наклона и длины подвесок.

Угол α между горизонтальной осью колеса и осью тормозной колодки называется углом наклона тормозной колодки. На вагонах он обычно не превышает 10°, а на локомотивах - 30°. Угол β между осью подвески и линией, соединяющей нижний конец подвески с центром оси колесной пары, называется углом подвешивания тормозных колодок. При среднеизношенных колодках угол β составляет примерно 90°. Условия отвода колодок определяются величиной угла γ между осью подвески и вертикальной линией, проведенной через точку подвески. Угол γ изменяется пределах от 4о до 30°.

При вычислении действительного тормозного нажатия колодок на колесо необходимо учитывать влияние угла α. Для этого силу нажатия К надо умножить на cosα. Кроме этого, если угол β существенно отличается от 90°, то сила трения Вт вызывает со стороны подвески реакцию К, направленную вниз при вращении колеса против часовой стрелки, и вверх при вращении колеса по часовой стрелке. В результате этой реакции возникает дополнительная сила нажатия ±К = Вт × tg × (β - 90°). Знак зависит от направления вращения колеса. Изменение силы нажатия в случае коротких подвесок может достигать значительной величины и быть причиной заклинивания колес с односторонним торможением. При двустороннем торможении влияние угла подвешивания исключается, так как добавочные силы нажатия К, имеют противоположные знаки. Однако в исключительных случаях, при очень коротких подвесках, неравномерном и большом износе колодок, а следовательно, и больших углах β, может происходить защемление колодок и выворачивание их в сторону. Чтобы ослабить влияние наклона подвески на величину тормозного нажатия, ее длина должна быть не менее 0,8 радиуса колеса.

При отпуске тормозов колодки должны отходить от колес под действием собственного веса, веса триангелей с башмаками и усилия пружины тормозного цилиндра. Для этого центр тяжести башмаков с триангелями располагают ниже центра колесной пары на 40-50мм.

Способы регулирования рычажных передач. Рычажные передачи подвижного состава имеют передаточные числа, изменяющиеся в пределах от 5,4 до 18 при чугунных колодках и от 2,53 до 9,2 при композиционных. При больших передаточных числах представляется возможным использовать более компактные тормозные цилиндры, но в тоже время создаются худшие условия для эксплуатации рычажной передачи, т к даже небольшой износ тормозной колодки приводит к значительному увеличению выхода штока тормозного цилиндра. Для поддержания зазора между колесом и колодкой в установленных пределах рычажную передачу регулируют.

Ручную регулировку производят перестановкой валиков в запасные отверстия тормозных тяг и с помощью стяжных муфт.

Полуавтоматическая регулировка осуществляется с помощью приспособлений в виде винта или зубчатой рейки с собачкой, устанавливаемых на тягах или около мертвых точек рычагов и позволяющих быстро компенсировать износ колодок.

Автоматическая регулировка выполняется специальным регулятором по мере износа тормозных колодок.

Рычажная тормозная передача должна быть отрегулирована так, чтобы:

в заторможенном состоянии горизонтальные рычаги занимали положение, близкое к параллельному штоку тормозного цилиндра и тягам;

вертикальные рычаги у каждой колесной пары имели одинаковый наклон;

подвески и колодки образовывали прямой угол между осью подвески и направлением радиуса колеса, проходящего через центр нижнего шарнира подвески.

Трудоемкий процесс ручного регулирования исключается при оборудовании подвижного состава автоматическими регуляторами тормозной рычажной передачи. Регулятор обеспечивает постоянный средний зазор между колодкой и колесами, следовательно, более экономично расходуется сжатый воздух при торможении, более плавно протекает процесс торможения по всему поезду и исключаются потери эффективности тормозов (особенно при упоре поршня в крышку тормозного цилиндра).

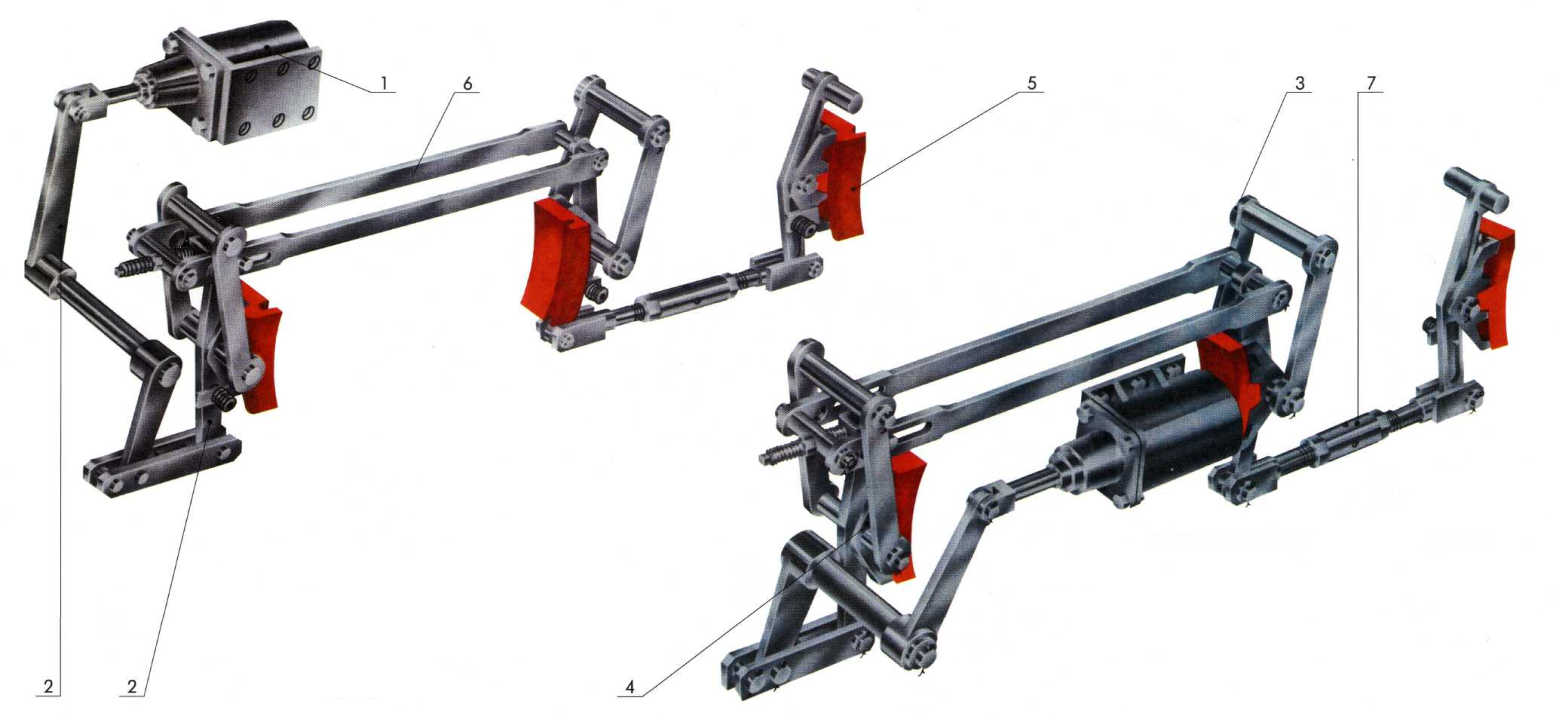

1 - авторегулятор, 2 - рычаг привода, 3 - тормозной цилиндр, 4 - стержень привода

В зависимости от привода регуляторы разделяются на механические и пневматические. Механические авторегуляторы оборудуются кулисными стержневыми или рычажными приводами. Стержневой привод прост по конструкции и удобен в обслуживании, но потери на сжатие возвратной пружины авторегулятора вызывают значительное снижение тормозной эффективности, особенно при порожнем режиме и композиционных колодках.

Применение рычажного привода вызвано стремлением уменьшить влияние возвратной пружины авторегулятора. На пассажирских вагонах оно составляет небольшую долю от тормозной силы и практически не уменьшает тормозное нажатие. На грузовых вагонах с композиционными колодками на порожнем режиме это усилие уменьшает величину тормозного нажатия на 30-50%. Поэтому на грузовых вагонов используется только рычажный привод.

Пневматический привод стягивает рычажную передачу после того, как выход штока тормозного цилиндра превысит определенную величину, обусловленную конструкцией регулятора.

Пневматические регуляторы обычно одностороннего действия, а механические бывают одностороннего и двухстороннего действия.

Работа авторегулятора двухстороннего действия заключается в том, что он автоматически распускает рычажную передачу на необходимую величину в случае уменьшения зазоров между колодками и колесами и автоматически стягивает ее при увеличении зазоров.

Авторегулятор одностороннего действия только стягивает рычажную, если зазоры между колодками и колесами превысят установленную величину. Он имеет более простую конструкцию.

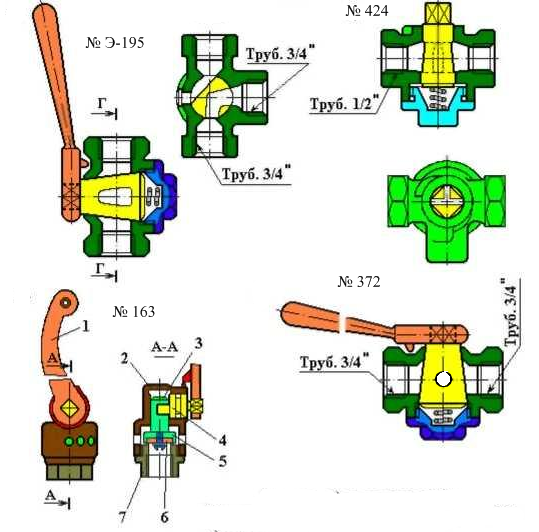

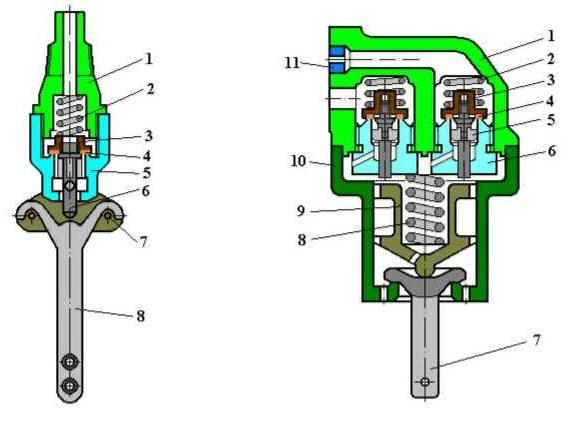

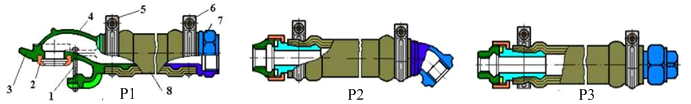

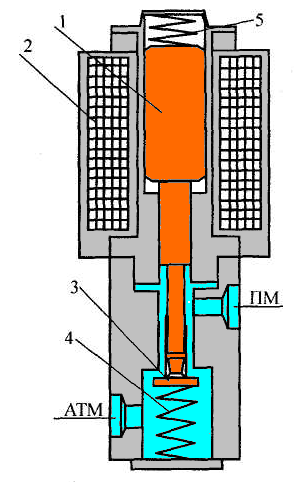

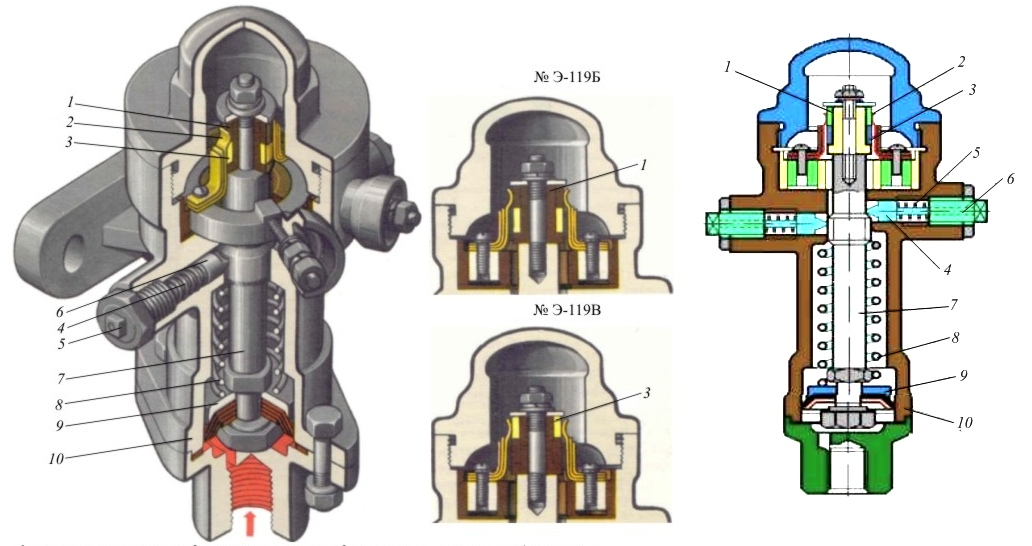

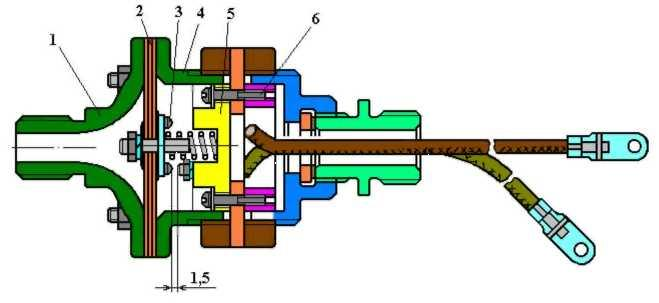

7.2.1. Авторегулятор № 574Б

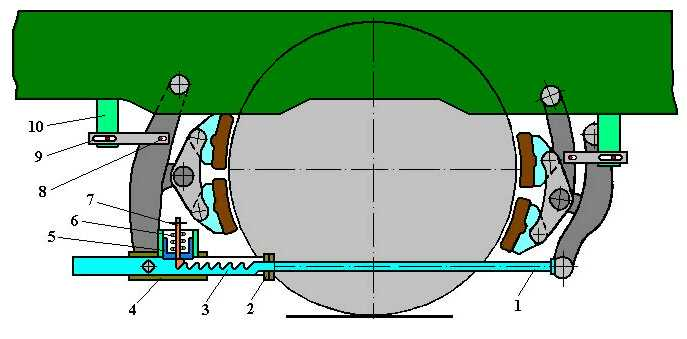

Авторегулятор № 574Б состоит из: корпуса 18 с головкой 6 и крышкой 19, тягового стакана 14 со стержнем 20, возвратной пружины 17 и регулирующего винта 1.

Головка 6 вворачивается в корпус 18 и стопорится болтом 8. В головку вставляется защитная труба 4 и крепится в ней запорным кольцом 7 и резиновым кольцом 5. На конце защитной трубы устанавливается муфта 3 с капроновым кольцом 2, предохраняющим авторегулятор от загрязнения. В корпусе авторегулятора расположен тяговый стакан 14, в котором устанавливается вспомогательная 10 и регулирующая 12 гайки с упорными подшипниками 11 и 13, пружинами 24 и 25. В тяговый стакан ввернута крышка и втулка 16, которые стопорятся винтами 9 и 15. Конусная часть стержня 20 входит в тяговый стакан, а на другом конце стержня навернуто ушко 22, которое стопорится заклепкой. Возвратная пружина 17 опирается на коническую поверхность втулки тягового стакана и крышку корпуса 19. Регулировочная 12 и вспомогательная 10 гайки навернуты на регулировочный винт 1, имеющий трехзаходную несамотормозящуюся резьбу с шагом 30мм. Регулировочный винт заканчивается предохранительной гайкой 23, закрепленной заклепкой, которая предохраняют винт от полного вывинчивания из механизма.

В собранном авторегуляторе все пружины находятся в сжатом состоянии и создают усилия: возвратная пружина - 150кг, пружина вспомогательной гайки - 30кг, пружина регулирующей гайки - 80кг.

Корпус авторегулятора № 574Б не вращается. Это надежно защищает его механизм от попадания влаги и пыли, дает возможность установить предохранительные устройства, исключающие изгиб регулирующего винта и склонность к самороспуску при больших скоростях движения и вибрации. При ручной регулировке выход штока тормозного цилиндра уменьшается простым вращением корпуса авторегулятора № 574Б без перенастройки привода.

Для нормальной работы авторегулятора необходимо соблюдать расстояние между упором привода и корпусом авторегулятора - размер А. Он определяет величину выхода штока тормозного цилиндра при торможении. Величина размера А зависит от типа привода авторегулятора, величины передаточного числа рычажной передачи, размеров плеч горизонтальных рычагов и зазора между колесом и колодкой, при отпущенном тормозе.

Второй контролируемый размер а - это запас рабочего винта (расстояние от контрольной риски на стержне регулирующего винта до торца защитной трубы). При запасе винта менее 150мм у грузового и 250мм у пассажирского вагона необходимо заменить тормозные колодки и отрегулировать рычажную передачу.

Действие авторегулятора. В исходном положении тормоз находится в отпущенном состоянии. Расстояние А между упором привода 21 и торцом крышки 19 корпуса регулятора соответствует нормальной величине зазоров между колесом и колодкой.

Возвратная пружина 25 прижимает втулку 6 к вспомогательной гайке 10. Между торцом тягового стержня 20 и регулирующей гайкой 12 имеется зазор Г, между крышкой стакана 14 и вспомогательной гайкой 10 - зазор В.

Торможение. При нормальных зазорах между колесом и колодкой упор привода 21 и корпус регулятора 18 движутся навстречу друг другу, уменьшая размер А. В момент появления на тяговом стержне 20 тормозного усилия более 150кгс возвратная пружина 17 сжимается, уменьшая зазор В, конус тягового стакана 14 входит в зацепление с конусом регулирующей гайки 12. Свинчивания гаек 10 и 12 при этом не происходит. Регулятор работает как жесткая тяга. Тормозное усилие передается через стержень 20 на тяговый стакан 14, через регулирующую гайку 12 на винт 1 и далее на тормозную тягу. Если выход штока тормозного цилиндра уменьшенный, то при любом давлении в тормозном цилиндре сохраняется зазор между корпусом регулятора и упором привода 21. Регулятор работает как жесткая тяга.

При выходе штока тормозного цилиндра больше нормы соприкосновение крышки 19 корпуса регулятора с упором привода 21 происходит раньше, чем соприкосновение тормозных колодок с поверхностью катания колес. Под действием возрастающих усилий в тормозном цилиндре стержень 20 вместе с тяговым стаканом 14 перемещается вправо относительно корпуса, гаек, винта и сжимает пружину 17. При этом стакан 14 перемещается вправо до соприкосновения с регулирующей гайкой 12 и через нее начинает перемещать винт 1. Вспомогательная гайка 10 отходит вместе с винтом от корпуса регулятора и, вращаясь под действием пружины 25 на своем подшипнике 11, навинчивается на винт 1 до соприкосновения с крышкой тягового стакана 14. Максимальная величина навинчивания вспомогательной гайки за одно торможение 8-10мм, что соответствует износу тормозных колодок на 1,0-1,5мм для пассажирских и 0,5-0,7мм для грузовых вагонов.

Если выход штока тормозного цилиндра превышает норму на величину более 10мм, то окончательная регулировка тормозной рычажной передачи производится при последующих торможениях.

исходное положение авторегулятора

положение авторегулятора при торможении

1 - регулирующий винт, 2 - капроновое кольцо, 3 - муфта, 4 - защитная труба, 5 - резиновое кольцо, 6 - головка, 7 - запорное кольцо, 8 - стопорный болт; 9, 15 - винты, 10 - вспомогательная гайка; 11, 13 - упорные подшипники, 12 - регулирующая гайка, 14 - тяговый стакан, 16 - втулка, 17 - возвратная пружина, 18 - корпус, 19 - крышка, 20 - стержень, 21 - упор привода, 22 - ушко, 23 - предохранительная гайка, 24, 25 - пружины

Отпуск. Снижение давления воздуха в тормозном цилиндре приводит к уменьшению усилий в тягах. Упор привода 21 с корпусом авторегулятора перемещается вправо относительно тягового стакана под действием пружины 17 до соприкосновения головки корпуса 6 и вспомогательной гайки 10. Затем упор привода 21 отходит от крышки корпуса 19, образуя зазор А, а тяговый стакан 14 передвигается под действием возвратной пружины 17 и размыкает фрикционное соединение с регулирующей гайкой 12, которая под давлением своей пружины 24 навинчивается на винт 1. Перемещение регулирующей гайки 12 продолжается до тех пор, пока она не упрется во вспомогательную гайку 10. Тяговый стакан 14 смещается до упора втулкой 16 в конический наконечник стержня 20, после чего все детали авторегулятора возвращаются в исходное положение.

При регулировании рычажной передачи на вагонах, оборудованных авторегулятором, его привод регулируется на грузовых вагонах на поддержание выхода штока тормозного цилиндра на нижнем пределе установленных норм, а на пассажирских вагонах - на среднем значении установленных норм выхода штока.

Регулятор РТРП-675 предназначен для автоматического стягивания тормозной рычажной передачи по мере износа тормозных колодок и поддержания выхода штока тормозного цилиндра в установленных пределах. Принцип действия и конструкция регуляторов РТРП-675 и № 574Б аналогичны, а внешнее отличие заключается в наличии у первого удлиненной шестигранной крышки корпуса со стороны привода.

Кроме этого, за счет конструктивных изменений новый регулятор имеет улучшенные эксплуатационные характеристики, являясь взаимозаменяемым по месту установки с № 574Б.

Основным преимуществом регулятора РТРП-675 является повышенный рабочий ход винта, позволяющий применять утолщенные композиционные колодки и ускоренное сокращение рычажной передачи, обеспечивающее быстрое восстановление выхода штока ТЦ, особенно необходимое на затяжных крутых спусках при значительном износе тормозных колодок.

Детали регуляторов № 574Б и РТРП-675 невзаимозаменяемы, но требования при монтаже к углам наклона горизонтальных и вертикальных рычагов при новых тормозных колодках, величина установочного расстояния между упором привода и торцом корпуса регулятора А и значения давлений в тормозных цилиндрах одинаковы.

Проверка действия, регулировка

Для нормального действия авторегулятора необходимо соблюдать размеры А и а.

Размер А - расстояние между упором привода и корпусом регулятора и определяет ход штока тормозного цилиндра.

Размер а - расстояние от контрольной риски на стержне регулирующего винта до торца защитной трубы, запас рабочего хода регулирующего винта (максимальный ход 575мм).

Размер А на четырехосных грузовых вагонах с рычажным приводом должен быть:

40-60мм - при чугунных колодках,

30-50 мм - при композиционных колодках;

при стержневом приводе:

120-180мм - при чугунных колодках,

170-230мм - при композиционных колодках.

На пассажирском вагоне, стержневой привод:

тара вагона 63-53тс 52-48тс 47-42тс

композиционные колодки 100-130мм 120-160мм 140-200мм

чугунные колодки 90-110мм 115-135мм 130-150мм

На электропоездах размер А:

90-110мм - прицепной вагон ЭР1,

70-90мм - прицепной вагон ЭР2,

50-60мм - моторный вагон ЭР1.

В эксплуатации запас резьбы регулирующего винта (расстояние а) должен быть не менее:

на пассажирских вагонах - 250мм,

на грузовых вагонах - 150мм,

на электропоездах - 100мм.

Проверка стабильности работы регулятора производится при любом торможении, величина хода регулирующего винта (расстояние а) при этом изменяться не должна.

Для проверки регулятора на стягивание рычажной передачи необходимо распустить рычажную передачу поворотом корпуса регулятора вручную против часовой стрелки (если смотреть со стороны ТЦ) на 1-3 оборота, увеличив расстояние а. Произвести 2-3 торможения и отпуск тормоза, расстояние а должно восстановиться.

За одно торможение и отпуск тормоза регулятор должен стянуть рычажную передачу и уменьшить расстояние а на 8-10мм.

При ступени торможения упор может не доходить до корпуса авторегулятора при нормальной величине расстояния А.

При замене тормозных колодок следует распустить рычажную передачу вращением корпуса регулятора до создания необходимых зазоров между колодкой и бандажом. После замены колодок рычажную передачу стягивают вращением корпуса до соприкосновения тормозных колодок с колесом. При вращении корпуса регулятора по часовой стрелке возможно затягивание рычажной передачи до начала прижатия колодок. Поэтому после проскальзывания корпуса регулятора при ручном стягивании необходимо вращением корпуса в обратном направлении на 2-3 оборота сместить корпус вдоль регулирующего винта на 60-90 мм для образования зазоров 5-8мм между колодками и колесами. При контрольном торможении проверяются величина хода штока и действие регулятора. Один оборот корпуса регулятора увеличивает длину тяги на 24мм, а выход штока изменяется на 10мм.

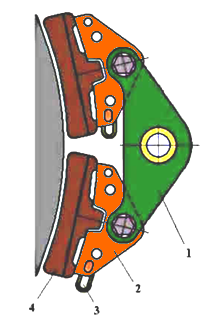

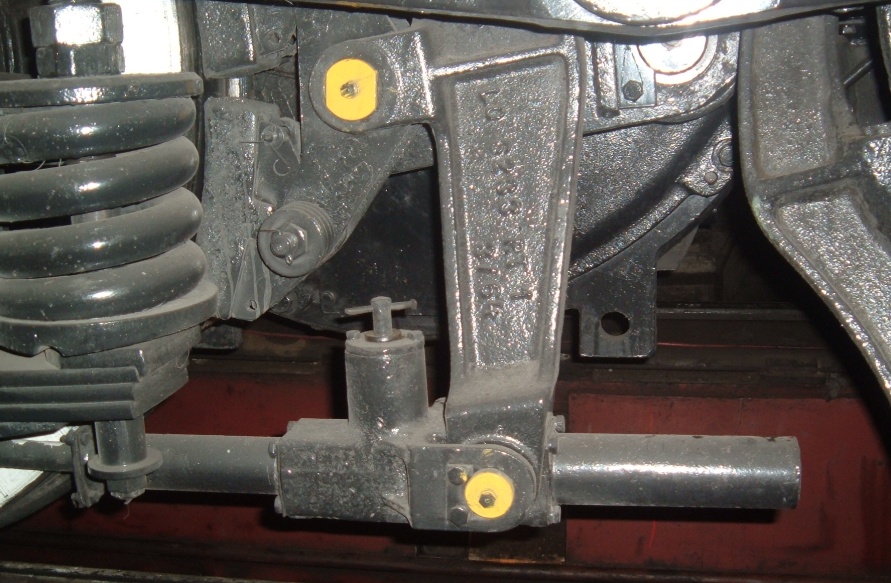

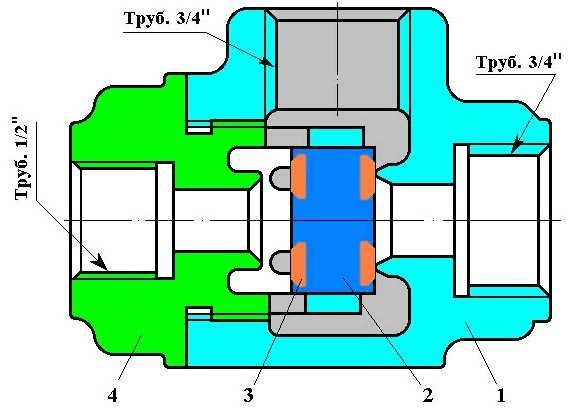

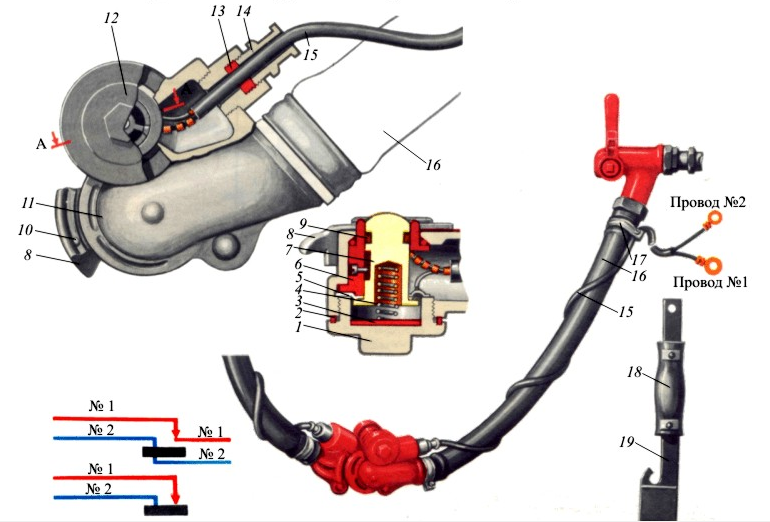

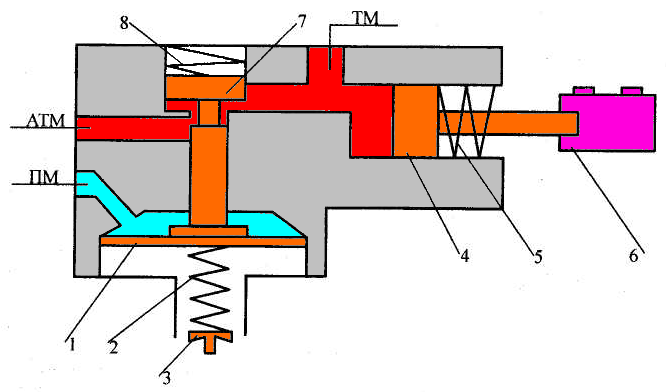

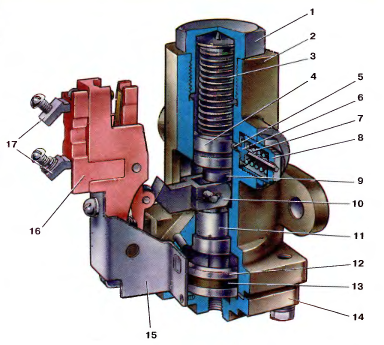

7.2.2. Пневматический регулятор РВЗ

Пневматический регулятор одностороннего действия устанавливается на электропоездах и соединяется шарнирно тягой 19 с задним вертикальным рычагом тележки.

Механизм регулятора собран в литом стальном корпусе 5, закрытом крышкой 6. К крышке через отверстие 7 подключается трубопровод, соединенный с тормозным цилиндром. В стакане 12 помещены фильтр 13 и возвратная пружина 11, действующая на поршень 8. Болт 2 входит хвостовиком в продольный паз поршня и препятствует его повороту при движении.

На оси 1 в поршне смонтирована собачка 3, прижимаемая пружиной к храповому колесу 4, которое надето на шпиндель 17. Вторая собачка 10, установленная на оси в корпусе, удерживает храповое колесо от поворота в обратном направлений. Регулирующая гайка 16 закреплена в шпинделе 17 через резинометаллическую втулку и навернута на тягу 19 с самотормозящейся резьбой. Сферическая торцовая поверхность гайки 16 контактирует с плитой 15 и передает на нее усилие с тяги 19.

Для ручного роспуска и регулирования рычажной передачи используется стакан 18 с рукоятками и кнопка 9, выводящая собачку 10 из зацепления с колесом 4. Регулятор защищен от загрязнения чехлом 14, резиновым колпачком 20 и фильтром 13.

1 - ось, 2 - болт, 3, 10 - собачки, 4 - храповое колесо, 5 - корпус, 6 - крышка, 7 - отверстие, 8 - поршень, 9 - кнопка, 11 - возвратная пружина; 12, 18 - стаканы, 13 - фильтр, 14 - чехол, 15 - плита, 16 - регулирующая гайка, 17 - шпиндель, 19 - тяга, 20 - резиновый колпак

Если ход поршня тормозного цилиндра при торможении превышает 60 ± 5мм, то кромка его манжеты заходит за отверстие в корпусе и открывает доступ сжатого воздуха к авторегулятору. Воздух поступает через отверстие 7 и перемещает поршень 8, сжимая пружину 11, до упора в стакан 12. Собачка 3 перескакивает на два зуба храпового колеса 4.

При отпуске тормоза воздух уходит из тормозного цилиндра, поэтому пружина 11 возвращает поршень 8 в исходное положение, поворачивая собачкой 3 храповое колесо и связанный с ним шпиндель 17. Гайка 16 навинчивается на резьбу тяги 19, уменьшая длину выходящей из регулятора части на 2,5мм за один цикл действия регулятора, и сокращает выход штока тормозного цилиндра. Общая рабочая длина резьбы на тяге составляет 250мм. Собачка 10 при повороте храпового колеса перескакивает на два зуба.

Приступая к ручной регулировке рычажной передачи необходимо нажать кнопку 9 и вывести собачку 10 из зацепления с храповым колесом 4. Затем вращением стакана 18 распустить рычажную передачу.

Проверка действия, регулировка

Действие авторегулятора на сокращение рычажной передачи зависит от размера А.

Размер А - расстояние от задней крышки тормозного цилиндра до отверстия в корпусе ТЦ с соединительным патрубком.

Для проверки действия авторегулятора или смены тормозных колодок увеличивают зазор между колодками и бандажом поворотом рукоятки регулятора против часовой стрелки, предварительно нажав на кнопку механизма стопорения. При каждом торможении и отпуске тормозов регулирующий винт укорачивается на 2,5мм. Рабочий ход регулирующего винта 250мм.

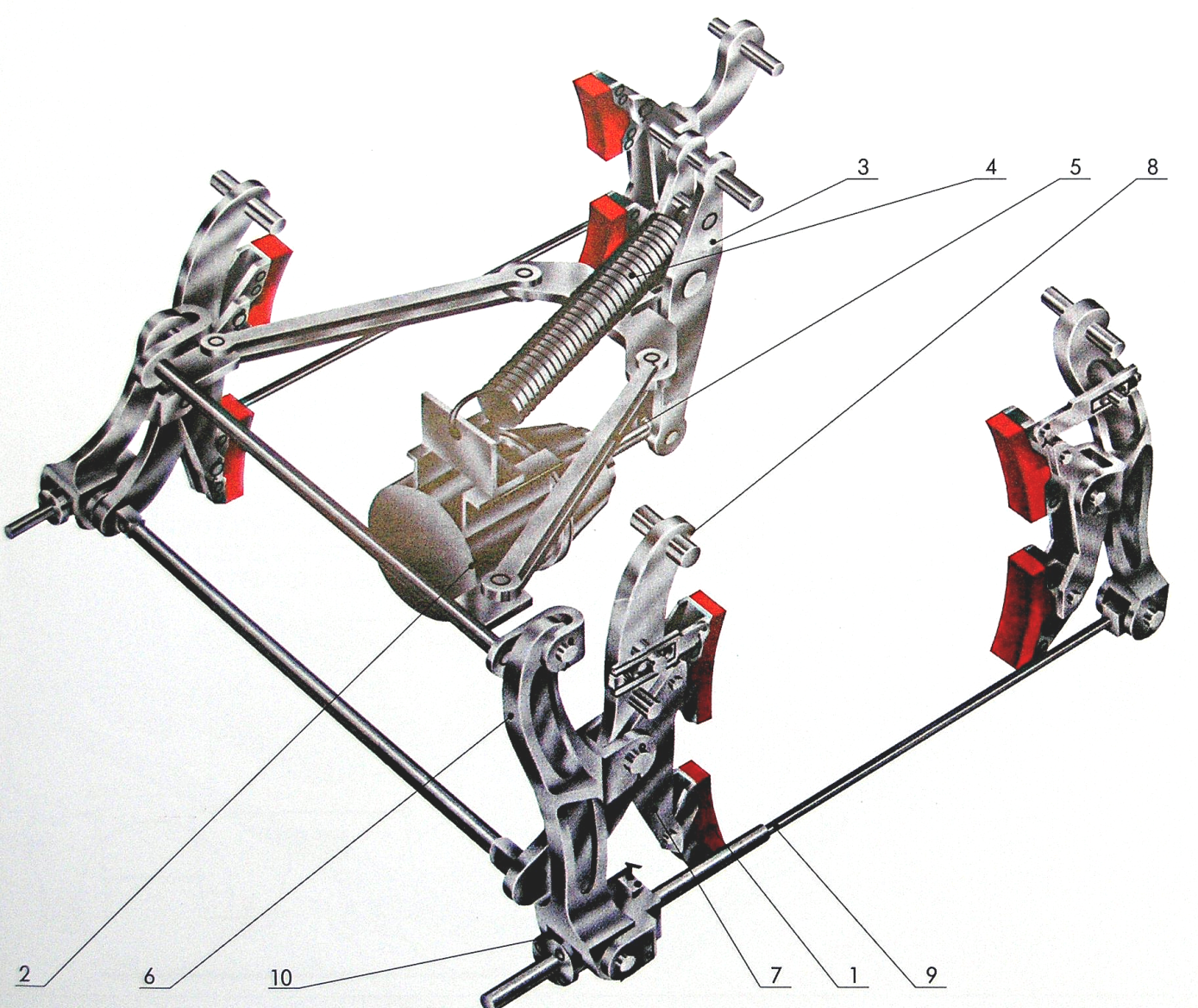

7.3. Тормозные рычажные передачи

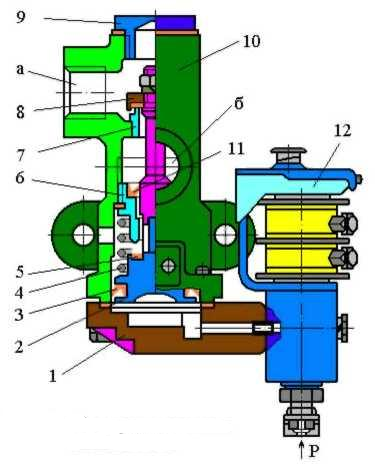

7.3.1. Электровоз ВЛ11

Конструкция тормозной рычажной передачи выполнена с учетом возможности применения чугунных или композиционных колодок и двухсторонним нажатием колодок на колесо. Передаточное число рычажной передачи при чугунных колодках составляет 5,76.

1 - тормозной цилиндр, 2 - тормозная колодка, 3 - кронштейн, 4 - подвеска, 5 - тормозной башмак, 6 - главный балансир, 7 - серьга, 8 - тормозная балка; 9, 11 - тяги, 10 - муфта

1, 10 - подвески, 2 - тормозной башмак, 3 - тормозная колодка, 4 - муфта, 5 - балансир , 6 - тормозной цилиндр; 7, 9 - тяги, 8 - серьга

Тормозные цилиндры 6 диаметром 254мм закреплены на кронштейнах, приваренных к шкворневому брусу рамы тележки. От штоков тормозных цилиндров усилия передаются на балансиры 5, связанные тягой 7 в нижних точках. Верхние концы балансиров 5 через серьги 8 передают усилие на подвески 1 и внутренние тормозные колодки и далее посредством тяг 9 на наружные подвески и тормозные колодки 3. Тормозные колодки 3 при помощи чек крепятся к башмакам 2, которые соединены с подвесками 1. Наружные подвески 1 прикреплены к концевым брусьям рамы тележки, а внутренние подвески соединены валиком с подвесками 10, присоединенными к кронштейнам на боковине рамы тележки. Через фигурные вырезы в нижней части подвесок проходят тормозные балки, соединенные попарно тягами 9, расположенными с внешней стороны каждой колесной пары.

Тормозные балки, подвески 1, тяги 7 застрахованы от падения на путь при их обрыве тросами. Тросы закреплены на кронштейнах рамы тележки и на тормозном цилиндре. Для предохранения от обрыва длина тросов должна быть на 20-25мм больше расстояния между точками их крепления.

Шарнирные соединения рычажной системы выполнены посредством валиков, поверхность которых закалена на глубину 2-4мм и втулок из высокомарганцовистой стали, запрессованных в отверстия сопрягаемых деталей.

Выход штока тормозного цилиндра регулируют изменением длины тяги 9 при вращении муфты 4. Когда возможности регулирования выхода штока тормозного цилиндра муфтой 4 исчерпаны, применяют ступенчатое регулирование перестановкой валиков в последующие отверстия этих тяг. Зазоры между колодками и бандажом по концам каждой колесной пары изменяют разворотом колодок на валиках 5 при помощи пружин 7 и упорных болтов 6. Предельное значение разности зазоров не должно превышать 5мм, причем больший зазор должен быть на нижнем конце колодки.

1 - чека; 2, 9 - подвески, 3 - тормозная колодка, 4 - тормозной башмак, 5 - валик, 6 - упорный болт, 7 - пружина, 8 - тормозная балка

7.3.2. Электровоз ЧС2