2.1. Классификация приборов тормозного оборудования тягового подвижного состава (ТПС)

Схему тормозного оборудования и применяемые в ней типовые приборы выбирают в зависимости от назначения тягового подвижного состава. На ТПС последних лет постройки применяют унифицированные схемы тормозного оборудования, в которых предусмотрено улучшение работы пневматического тормоза сокращением времени наполнения тормозных цилиндров и автоматическое торможение в случае саморасцепа секций. На локомотивах и МВПС также применяют унифицированные тормозные приборы.

Тормозное оборудование подвижного состава включает в себя пневматическое оборудование, приборы которого работают под давлением сжатого воздуха, и механическое оборудование.

Пневматическое тормозное оборудование по своему назначению делится на следующие группы:

приборы питания - компрессоры (основные и вспомогательные), главные резервуары, регуляторы давления, обратные и предохранительные клапаны, клапаны продувки и холостого хода, влагомаслоотделители, воздухоочистители, воздушные фильтры;

приборы управления - поездные краны машиниста, краны вспомогательного тормоза локомотива, комбинированные краны, краны двойной тяги, устройства блокировки тормозов, редукторы зарядного давления, пневмоэлектромагнитные приставки к крану машиниста;

приборы торможения - воздухораспределители, запасные резервуары, автоматические регуляторы режимов торможения (авторежимы), тормозные цилиндры, реле давления (повторители);

воздухопроводы и арматура - магистрали и отводы, разобщительные и концевые краны, стоп-краны, клапаны максимального давления, переключательные, выпускные и блокировочные клапаны, фильтры, соединительные рукава, тройники-пылеловки, фильтры-отстойники;

приборы контроля - манометры, электропневматические клапаны автостопа, пневмоэлектрические датчики контроля целостности тормозной магистрали, автоматические выключатели управления, пневматические выключатели управления, электроблокировочные клапаны, сигнализаторы отпуска тормозов, срывные и сбрасывающие клапаны, датчики-реле давления.

Механическое тормозное оборудование включает следующие устройства и детали:

тормозная рычажная передача (триангели и траверсы, вертикальные и горизонтальные рычаги, винтовые и гладкие тяги, затяжки);

тормозные башмаки и колодки;

подвески и предохранительные скобы;

автоматические регуляторы зазоров между тормозной колодкой и поверхностью катания колеса (авторегуляторы).

2.2. Общий принцип работы и схемы тормозов

Работа тормозов подразделяется на четыре процесса:

зарядка тормозов производится при наполнении сжатым воздухом от нуля до установленного давления тормозной магистрали и приборов торможения через воздухораспределитель; тормозные цилиндры при этом сообщены с атмосферой;

торможение происходит при понижении давления в тормозной магистрали определенным темпом на установленную величину, вследствие чего приходят в действие воздухораспределители. Воздух из запасных резервуаров, поступая в тормозные цилиндры через воздухораспределители, перемещает поршни со штоками, которые приводят в действие тормозную рычажную передачу, прижимающую тормозные колодки к бандажам;

перекрыша - разрядка тормозной магистрали прекращается, давление в тормозных цилиндрах остается постоянным; поезд следует в заторможенном состоянии (различают перекрышу без питания и с питанием тормозной магистрали);

отпуск тормозов происходит при повышении давления в тормозной магистрали после выпуска воздуха из нее при торможении и следовании в режиме перекрыши; воздухораспределители при этом выпускают воздух из тормозных цилиндров в атмосферу и производят дозарядку запасных резервуаров, сообщая их с тормозной магистралью.

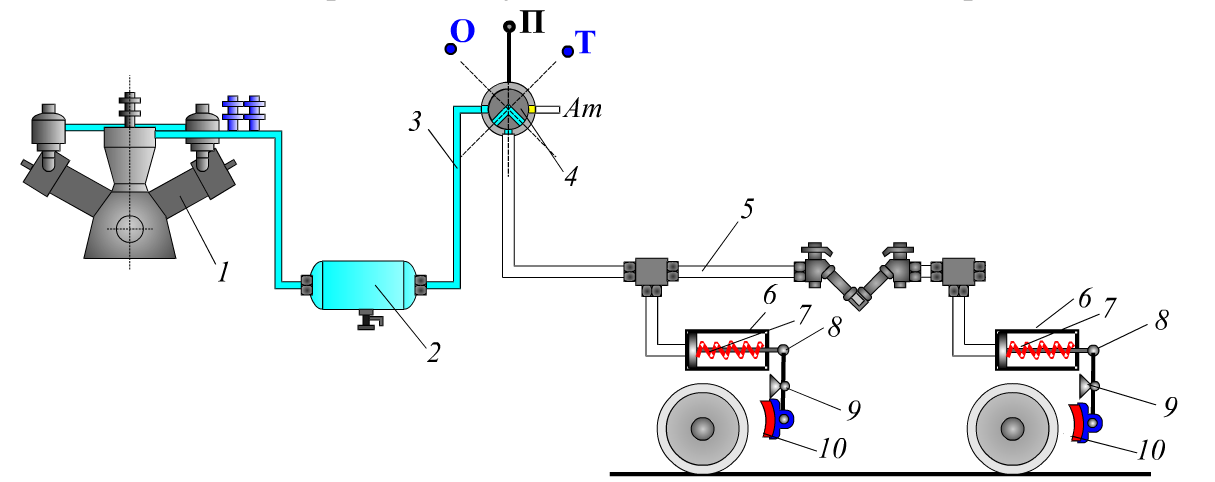

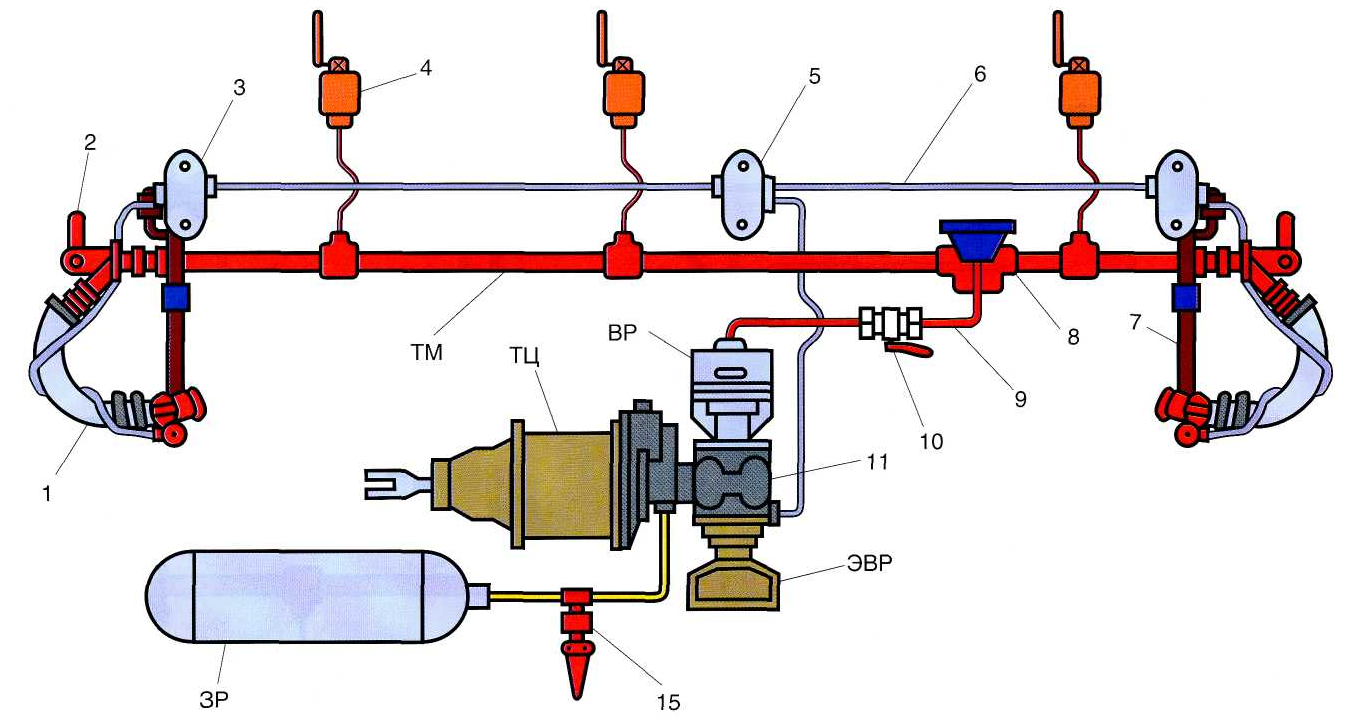

Прямодействующий неавтоматический тормоз. Такой тормоз применяется на локомотивах (рис. 2.1). Воздух нагнетается компрессором 1 в главный резервуар 2, откуда по питательной магистрали 3 поступает к крану машиниста 4, в простейшем виде представляющему собой пробковый трехходовой кран. Каждому положению ручки крана соответствует определенный процесс:

торможение - питательная магистраль сообщается с магистралью вспомогательного тормоза 5 и воздух из ГР поступает в тормозные цилиндры 6, перемещая поршень 7 со штоком 8 вправо, вследствие чего вертикальный рычаг поворачивается вокруг неподвижной точки 9 и нижним концом прижимает тормозную колодку к колесу;

перекрыша - магистраль вспомогательного тормоза разобщается с питательной магистралью, давление воздуха в тормозных цилиндрах остается без изменения;

отпуск - магистраль вспомогательного тормоза и тормозные цилиндры сообщаются с атмосферой через кран машиниста.

Такой тормоз является прямодействующим, так как при торможении сжатый воздух из главного резервуара через кран машиниста и магистраль вспомогательного тормоза поступает в тормозные цилиндры. В случае разрыва магистрали вспомогательного тормоза сжатый воздух не поступает в тормозные цилиндры и если до разрыва локомотив был заторможен воздух из тормозных цилиндров уходит в атмосферу.

Рис. 2.1. Прямодействующий неавтоматический тормоз

1 - компрессор, 2 - главный резервуар, 3 - питательная магистраль, 4 - кран машиниста, 5 - магистраль вспомогательного тормоза, 6 - тормозной цилиндр, 7 - поршень, 8 - шток, 9 - неподвижная точка, 10 - тормозная колодка

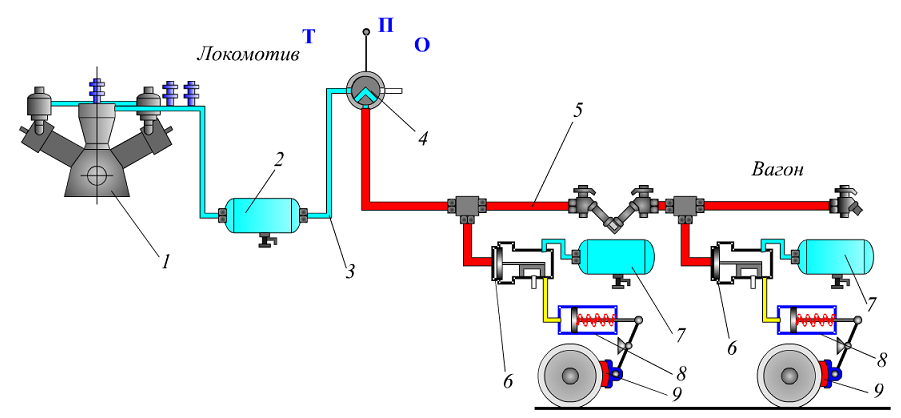

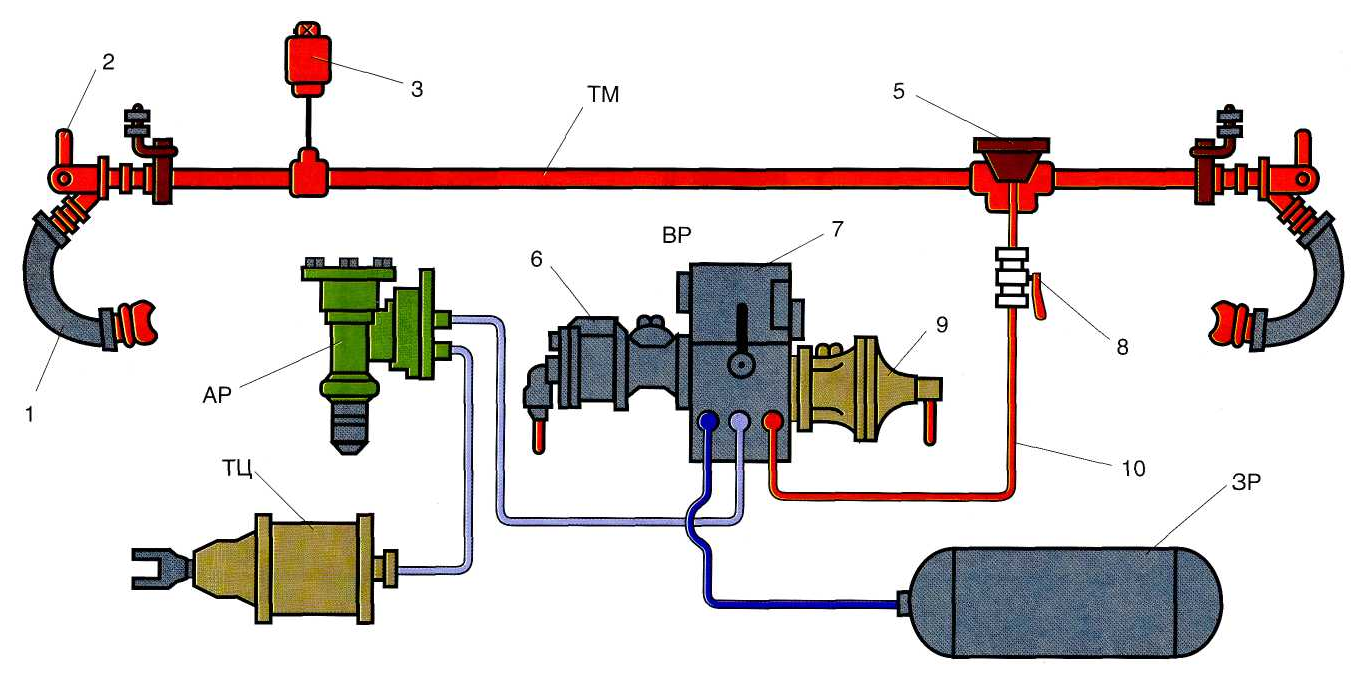

Непрямодействующий автоматический тормоз. Отличие этого типа тормоза (рис. 2.2) от прямодействующего неавтоматического тормоза состоит в том, что на каждой единице подвижного состава между тормозной магистралью 5 и тормозным цилиндром 8 устанавливаются воздухораспределитель 6 и запасный резервуар 7.

Рис. 2.2. Непрямодействующий автоматический тормоз

1 - компрессор, 2 - главный резервуар, 3 - питательная магистраль, 4 - кран машиниста, 5 - тормозная магистраль, 6 - воздухораспределитель, 7 - запасный резервуар, 8 - тормозной цилиндр, 9 - тормозная колодка

Для зарядки тормоза ручку крана машиниста 4 ставят в отпускное положение, при котором воздух из главного резервуара 2 по питательной магистрали 3 через кран машиниста поступает в тормозную магистраль и далее через воздухораспределитель в запасный резервуар. При этом тормозной цилиндр через воздухораспределитель сообщен с атмосферой.

Для торможения поезда ручку крана машиниста переводят в тормозное положение, при котором питательная магистраль разобщается с тормозной магистралью, а она в это время через кран машиниста сообщается с атмосферой. При понижении давления в тормозной магистрали воздухораспределитель приходит в действие, разобщает тормозной цилиндр с атмосферой и сообщает его с запасным резервуаром.

Под действием сжатого воздуха поршень тормозного цилиндра перемещается и при помощи системы тяг и рычагов прижимает тормозные колодки к бандажам.

Для отпуска тормоза ручку крана машиниста переводят в отпускное положение; при этом питательная магистраль сообщается с тормозной магистралью, вследствие чего давление в ней повышается и воздухораспределитель сообщает тормозной цилиндр с атмосферой, а тормозную магистраль с запасным резервуаром.

Такие тормоза называются автоматическими, так как при разрыве поезда или в случае открытия в вагоне крана экстренного торможения (стоп-крана) они автоматически приходят в действие.

Этот тормоз называется непрямодействующим (истощимым), потому что в процессе перекрыши воздухораспределитель не пополняет утечки из тормозного цилиндра.

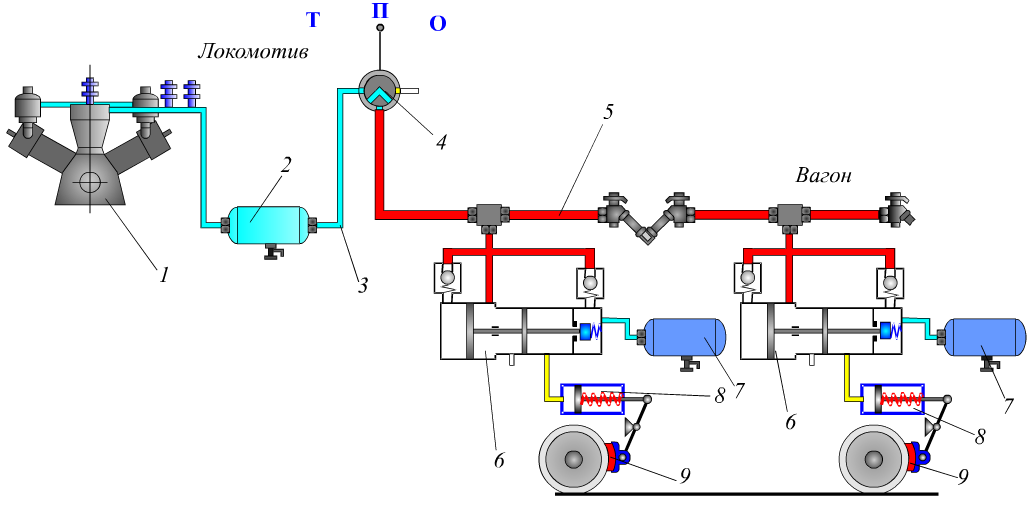

Прямодействующий автоматический тормоз. Прямодействующий автоматический тормоз состоит из тех же основных приборов, что и непрямодействующий автоматический тормоз (рис. 2.3).

Принципиальное отличие прямодействующего автоматического тормоза заключается в устройстве воздухораспределителя 6, который и осуществляют прямодействие.

При отпуске или зарядке тормоза сжатый воздух компрессором 1 нагнетается в главный резервуар 2 и через кран машиниста 4 в тормозную магистраль 5 поезда. В положении зарядки и отпуска тормозной цилиндр 8 через воздухораспределитель 6 сообщен с атмосферой, а запасный резервуар 7 с тормозной магистралью. Для торможения понижают давление в тормозной магистрали краном машиниста на определенную величину, при этом приходят в действие воздухораспределители.

В тормозном положении воздухораспределитель разобщает тормозной цилиндр с атмосферой и сообщает его с запасным резервуаром, а утечки из них пополняются воздухом из тормозной магистрали через обратный клапан.

Рис. 2.3. Прямодействующий автоматический тормоз

1 - компрессор, 2 - главный резервуар, 3 - питательная магистраль, 4 - кран машиниста, 5 - тормозная магистраль, 6 - воздухораспределитель, 7 - запасный резервуар, 8 - тормозной цилиндр, 9 - тормозная колодка

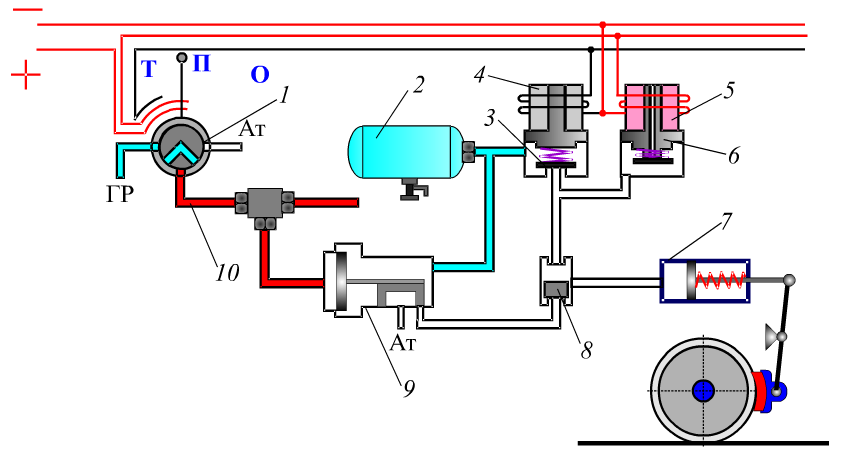

Электропневматический тормоз. Электропневматический тормоз отличается от пневматических тормозов наличием электровоздухораспределителя № 305, который выполняет те же функции, что и воздухораспределитель № 292 (рис. 2.4).

Рис. 2.4. Электропневматический тормоз

1 - кран машиниста, 2 - запасный резервуар, 3 - якорь тормозного вентиля, 4 - катушка тормозного вентиля, 5 - катушка отпускного вентиля, 6 - якорь отпускного вентиля, 7 - тормозной цилиндр, 8 - переключательный клапан, 9 - воздухораспределитель

При зарядке тормозной 4 и отпускной 5 вентили электровоздухораспределителя не возбуждены и зарядка запасного резервуара происходит через воздухораспределитель 9 № 292. Тормозной цилиндр 7 и рабочая камера электровоздухораспределителя сообщаются с атмосферой.

При торможении оба вентиля получают питание и сжатый воздух из запасного резервуара через электровоздухораспределитель перетекает в рабочую камеру и тормозной цилиндр.

При перекрыше отпускной вентиль находится под напряжением, тормозной вентиль обесточен. При утечке из тормозного цилиндра за счет плотности рабочей камеры происходит пополнение утечек.

При обрыве электрической цепи тормоз в действие не приходит.

2.3. Тормозное оборудование вагонов

Пассажирские вагоны. Воздухораспределитель № 292 и электровоздухораспределитель № 305 установлены на рабочей камере 11, которая смонтирована на кронштейне задней крышки тормозного цилиндра. Под вагоном также расположены магистральная труба 11/4″, концевые краны 2 с соединительными рукавами 1 и головками, тройник-пылеловка 8. Тормозная магистраль соединена отводом 9 через разобщительный кран 10 с блоком воздухораспределителей (рис. 2.5).

В каждом пассажирском вагоне имеется не менее трех стоп-кранов 4, два из которых расположены в тамбурах вагонов. Запасный резервуар объемом 78л соединен трубой 1″ с кронштейном задней крышки тормозного цилиндра. На трубе от запасного резервуара или на запасном резервуаре установлен выпускной клапан 15.

Рис. 2.5. Тормозное оборудование пассажирского вагона

1 - соединительный рукав Р17Б с соединительной головкой № 369А, 2 - концевой кран № 190, 3 - соединительная коробка двухтрубная № 316, 4 - стоп-кран № 163, 5 - соединительная коробка трехтрубная, 6 - кондуит, 7 - изолированная подвеска, 8 - тройник-пылеловка, 9 - отвод, 10 - разобщительный кран № 372, 11 - рабочая камера, 15 - выпускной клапан № 31, ВР - воздухораспределитель № 292, ЭВР - электровоздухораспределитель № 305, ТЦ - тормозной цилиндр 14" № 501Б, ЗР - запасной резервуар 78л

Рабочий и контрольный провода электропневматического тормоза уложены в стальной трубе 6 и подведены к концевым двухтрубным 3 и средней трехтрубной 5 коробкам. От средней коробки провод в металлической трубе подходит к рабочей камере электровоздухораспределителя, а от концевых коробок к контактам в соединительной головке междувагонного рукава.

При зарядке и отпуске тормоза воздух из магистрали через воздухораспределитель поступает в запасный резервуар, а тормозной цилиндр через воздухораспределитель сообщен с атмосферой. При торможении воздухораспределитель срабатывает, отключает тормозной цилиндр от атмосферы и сообщает его с запасным резервуаром. При полном торможении значения давления в запасном резервуаре и тормозном цилиндре выравниваются.

Грузовые вагоны. Двухкамерный резервуар 7 прикреплен к раме вагона четырьмя болтами и соединен трубами с тройником-пылеловкой 5, запасным резервуаром объемом 78л и тормозным цилиндром 14″ через авторежим. К двухкамерному резервуару прикреплены магистральная 9 и главная 6 части воздухораспределителя (рис.2.6).

Разобщительный кран 8 устанавливается в тройник-пылеловку 5 перед отводом 10 и используется для выключения воздухораспределителя.

На магистральном воздухопроводе расположены концевые краны 2 и соединительные рукава 1. Концевые краны установлены с поворотом на 60° относительно горизонтальной оси. Это улучшает работу рукавов в кривых участках пути и устраняет удары головок рукавов при следовании через горочные замедлители и стрелочные переводы.

Стоп-кран 3 со снятой ручкой ставят только на вагонах с тормозной площадкой.

Рис. 2.6. Тормозное оборудование грузового вагона

1 - соединительный рукав Р17Б, 2 - концевой кран № 190, 3 - стоп-кран № 163, 4 - тормозная магистраль, 5 - тройник-пылеловка, 6 - главная часть, 7 - двухкамерный резервуар № 295, 8 - разобщительный кран № 372, 9 - магистральная часть, 10 - отвод, АР - авторежим № 265, ВР - воздухораспределитель № 483, ТЦ - тормозной цилиндр 14" № 188Б, ЗР - запасной резервуар 78л

При зарядке и отпуске тормоза сжатый воздух из тормозной магистрали поступает в двухкамерный резервуар и заполняет запасный резервуар, магистральную, золотниковую и рабочую камеры воздухораспределителя. Тормозной цилиндр сообщается с атмосферой через авторежим и главную часть воздухораспределителя. При понижении давления в магистрали воздухораспределитель сообщает запасный резервуар с тормозным цилиндром. На вагонах без авторежима давление в тормозном цилиндре устанавливается ручным переключателем режимов торможения воздухораспределителя в зависимости от загрузки вагона и типа колодок. На вагонах с авторежимом переключатель режимов торможения устанавливают на средний режим при композиционных колодках и на груженый режим при чугунных колодках, а его рукоятку снимают.

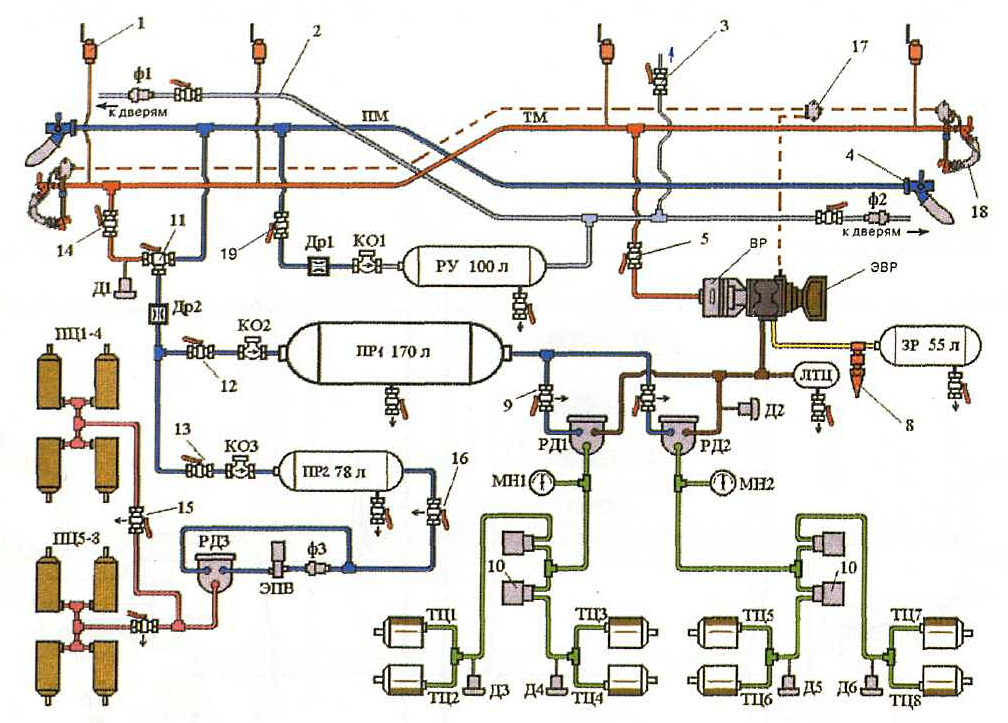

Скоростные пассажирские вагоны. Скоростной вагон оборудован пневматическим, электропневматическим, дисковым, магниторельсовым и ручным тормозами (рис. 2.7).

Вдоль всего вагона проложены питательная ПМ и тормозная ТМ магистрали, оканчивающиеся соединительными рукавами 18 с концевыми кранами 4, а также магистраль 2, которая предназначена для подключения дополнительных потребителей воздуха электропневматических дверей и туалета вакуумного типа (через разобщительный кран 3). На тормозной магистрали установлено четыре стоп-крана 1, а соединительные рукава ТМ оборудованы универсальными головкам и закреплены на изолированных подвесках. Рабочий и контрольный электрические провода электропневматического тормоза уложены в стальной трубе и подведены к концевым двухтрубным и средней 17 трехтрубной клеммным коробкам. От средней клеммной коробки 17 имеется отвод рабочего провода к электровоздухораспределителю ЭВР.

Вагон оборудован воздухораспределителем ВР, электровоздухораспределителем, тремя реле давления РД1, РД2, РД3, пневматическими цилиндрами ПЦ1-ПЦ8 магниторельсового тормоза, тормозными цилиндрами ТЦ1-ТЦ8 со встроенными регуляторами выхода штока, противоюзным устройством (включает импульсные датчики, сбрасывающие клапаны 10 и центральный электронный блок), запасным резервуаром ЗР объемом 55л, а также резервуаром управления РУ объемом 100л и двумя питательными резервуарами ПР1, ПР2 объемом соответственно 170 и 78 л. Каждый из воздушных резервуаров снабжен спускными кранами.

Резервуар управления РУ наполняется сжатым воздухом из питательной магистрали через разобщительный кран 19, дроссель Др1 диаметром 2,5мм и обратный клапан КО1. Зарядка питательных резервуаров ПР1, ПР2 осуществляется из тормозной магистрали через разобщительный кран 14, трехходовой кран 11 и дроссель Др2 диаметром 2,5мм: резервуар ПР1 - через разобщительный кран 12 и обратный клапан КО2; резервуар ПР2 - через разобщительный кран 13 и обратный клапан КО3. Из резервуара ПР1 сжатый воздух проходит к реле давления РД1 и РД2 через которые осуществляется наполнение тормозных цилиндров ТЦ1-ТЦ8, а из резервуара ПР2 к реле давления РД3, которое управляет наполнением пневматических цилиндров ПЦ1-ПЦ8 магниторельсового тормоза.

Запасный резервуар ЗР заряжается из тормозной магистрали ТМ через разобщительный кран 5 и воздухораспределитель.

Рис. 2.7. Тормозное оборудование скоростного пассажирского вагона

1 - стоп-кран № 163, 2 - магистраль дополнительных потребителей воздуха, 3 - разобщительный кран № 372, 5 - разобщительный кран № 377; 9, 12-16, 19 - разобщительные краны № 379, 4 - концевой кран № 4304, ВР - воздухораспределитель № 292, ЭВР - электровоздухораспределитель № 305, 8 - выпускной клапан № 4310, 10 - сбрасывающий клапан, 11 - трехходовой кран № Э-220, 17 - клеммная коробка, 18 - соединительный рукав № Р17Б; МН1, МН2 - манометры; РД1-РД3 - реле давления № 404, ТЦ1-ТЦ8 - тормозные цилиндры № 670Г, ПЦ1-ПЦ8 - пневматические цилиндры опускания башмаков магниторельсового тормоза, ЭПВ - электропневматический вентиль № 120А, Ф1-Ф3 - фильтры № Э-114, Д1-Д6 - сигнализаторы давления № 115; Др1, Др2 - дроссели 2,5мм, КО1-КО3 - обратные клапаны, ЛТЦ - «ложный» тормозной цилиндр 12л, ЗР - запасный резервуар 55л, РУ - резервуар управления 100л; ПР1, ПР2 - питательные резервуары объемом соответственно 170л и 78л

При пневматическом (или электропневматическом) торможении срабатывает воздухораспределитель или электровоздухораспределитель, который сообщает ЗР с управляющими камерами реле давления РД1, РД2. Реле давления в свою очередь срабатывают на торможение и пропускают сжатый воздух из питательного резервуара ПР1 в тормозные цилиндры ТЦ1-ТЦ8 обеих тележек.

Для защиты колесных пар каждой тележки от заклинивания (юза) используется противоюзное устройство. При наличии юза осевой датчик противоюзного устройства выдает сигнал на соответствующий сбрасывающий клапан 10, который разобщает питательный резервуар ПР1 с тормозными цилиндрами и одновременно выпускает сжатый воздух из ТЦ данной колесной пары (или колесных пар одной или обеих тележек), уменьшая тем самым величину нажатия на тормозные накладки. После снижения давления в ТЦ и выравнивания скоростей колесных пар сбрасывающий клапан вновь сообщает резервуар ПР1 (через реле давления) с тормозными цилиндрами и процесс торможения продолжается с прежней эффективностью. На трубопроводах между сбрасывающим клапаном 10 и тормозными цилиндрами каждой колесной пары установлены сигнализаторы давления Д3-Д6, сигнализирующие о работе противоюзного устройства.

Служебное торможение вагона осуществляется только дисковым тормозом. Магниторельсовый тормоз применяется только при экстренном торможении и действует совместно с дисковым. Продолжительность действия магниторельсового тормоза не более пяти минут.

На трубопроводе между ВР и реле давления установлен дополнительный резервуар, объемом 12л - «ложный» тормозной цилиндр ЛТЦ и сигнализатор давления Д2. Наличие ложного тормозного цилиндра искусственно увеличивает объем управляющих камер реле давления, что в свою очередь обеспечивает определенную предельную величину давления, которое устанавливается в тормозных цилиндрах при соответствующей разрядке тормозной магистрали при пневматическом торможении или при торможении электропневматическим тормозом.

Сигнализатор давления Д2 служит для получения информации о наличии или отсутствии давления в ТЦ. При наличии сжатого воздуха в ТЦ сигнализатор замыкает свои контакты в электрической цепи питания сигнальных ламп, которые установлены на раме вагона (по одной с каждой стороны вагона) и в служебном помещении.

При отпуске тормоза ВР или ЭВР выпускают воздух в атмосферу из управляющих камер реле давления РД1, РД2, которые, в свою очередь, опорожняют в атмосферу тормозные цилиндры ТЦ1-ТЦ8.

На трубопроводе между ЗР и воздухораспределителем установлен выпускной клапан 8, который предназначен для отпуска тормоза вручную. Поводки от клапана 8 выведены на обе боковые стороны и внутрь вагона (в пассажирский салон).

Работа магниторельсового тормоза осуществляется следующим образом: при разрядке тормозной магистрали темпом экстренного торможения включается сигнализатор давления Д1, расположенный на отводе ТМ между разобщительным краном 14 и трехходовым краном 11. При этом получает питание электропневматический вентиль ЭПВ, который через фильтр Ф3 начинает пропускать сжатый воздух из питательного резервуара ПР2 в управляющую камеру реле давления РД3. Реле давления РД3 срабатывает как повторитель и сообщает резервуар ПР2 с пневматическими цилиндрами ПЦ1-ПЦ8 опускания башмаков магниторельсового тормоза.

Для отключения тормозной системы вагона необходимо перекрыть разобщительный кран 5 к воздухораспределителю 6 и разобщительный кран 14 к питательным резервуарам ПР1, ПР2.

Пассажирский вагон с тормозом KE- GPR. Пассажирский вагон международного сообщения Российских железных дорог оборудован тормозом KE-GPR с воздухораспределителем 4 и резервуаром 5 объемом 9л (рис. 2.8).

Рис. 2.8. Тормозное оборудование пассажирского вагона с тормозом KE-GPR

1 - осевой датчик, 2 - предохранительный клапан, 3 - сбрасывающий клапан, 4 - воздухораспределитель KES; 5, 9 - резервуары объемом 9л; 6, 7 - запасные резервуары, 8 - осевой регулятор, 10 - воздушный фильтр, 11 - дроссель. 12 - вентиль, 13 - реле давления, 14 - рукоятка переключения режимов торможения, 15 - рукоятка включения и выключения тормоза, 16 - поводок, 17 - кнопка для проверки исправности авторежима, 18 - коробка с манометром и кнопкой для проверки действия осевого регулятора, 19 - датчик, 20 - дополнительный резервуар

Запасные резервуары вагонов имеют объемы 150л и оборудованы тормозными цилиндрами диаметром 16".

На каждой оси смонтирован осевой датчик 1 противоюзного устройства, предохранительный клапан 2 на случай обрыва шланга к датчику 1 и сбрасывающий клапан 3 для автоматического растормаживания колес при юзе.

Вагон оборудован устройством для скоростного регулирования, которое состоит из осевого регулятора 8, резервуара 9 объемом 9л, воздушного фильтра 10 и дросселей 11 с отверстием 2мм.

Для проверки действия осевого регулятора 8 в коробке 18 имеются манометр и кнопка, а в служебном помещении - манометр. Регулятор 8 при скорости 90-100км/ч обеспечивает в процессе торможения на скоростном режиме ПС (R), в тормозных цилиндрах давление 3,6-3,8кгс/см2 (вагоны серии 15) или 3,8-4,0кгс/см2 (вагоны серий 17 и 77), а при скорости ниже 90 км/ч - соответственно 1,6-1,8 или 2,1-2,3кгс/см2, что является предельным давлением на грузовом режиме Т (G) и пассажирском П (Р). Тормозная магистраль диаметром 1" оборудована четырьмя соединительными рукавами с концевыми кранами.

Включение и выключение тормоза производят рукояткой 15, а отпуск вручную поводком 16. Рукоятка 14 предназначена для переключения режимов ПС, Т и П. Почтовый вагон дополнительно оборудован устройством для автоматического регулирования силы нажатия тормозных колодок в соответствии с загрузкой вагона (авторежим) с двумя датчиками 19, двумя реле давления 13, двумя дополнительными резервуарами 20 с вентилями 12 для отключения в случае обрыва шланга к датчику 19. а также кнопкой 17 для проверки исправности авторежима.

2.4. Пневматические схемы и тормозное оборудование локомотивов

Пневматические схемы локомотивов принципиально одинаковы и отличаются только наличием тех или иных тормозных элементов в зависимости от назначения и особенностей конструктивного исполнения локомотивов: грузовой, пассажирский, с рекуперативным или с реостатным торможением.

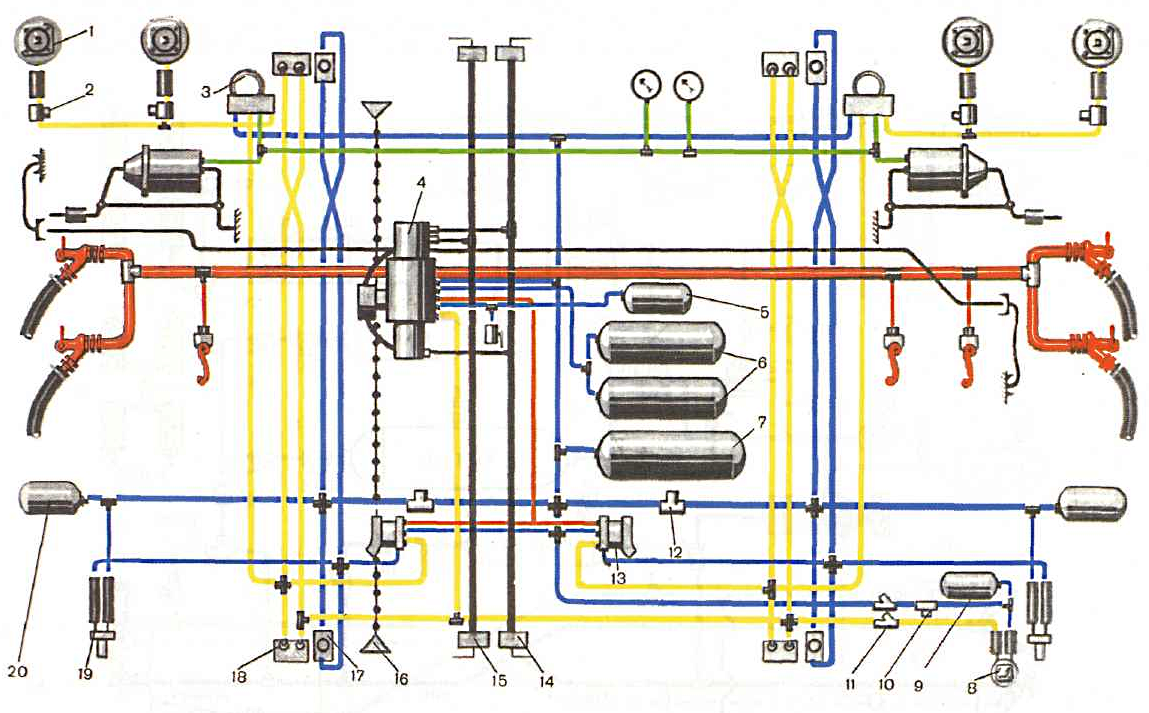

2.4.1. Электровоз ВЛ11

Электровоз ВЛ11 имеет автоматический, вспомогательный прямодействующий, электрический (рекуперативный) и ручной тормоза. На электровозе применена унифицированная схема тормозного оборудования (рис. 2.9). Схемой предусматривается автоматическое торможение секций в случае обрыва или разъединения межсекционных рукавов.

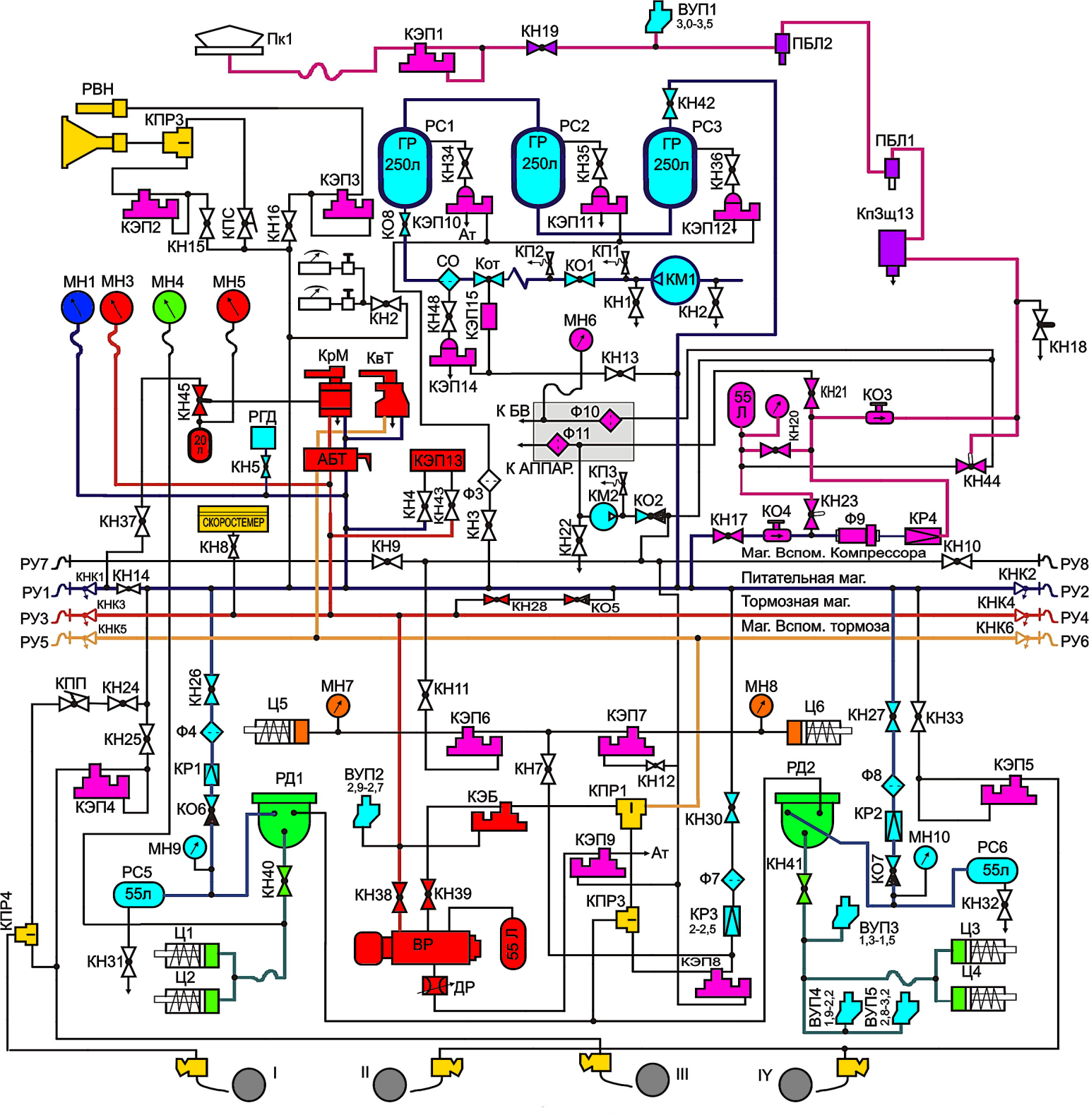

Рис. 2.9. Пневматическия схема электровоза ВЛ11

КМ1 - компрессор КТ-6эл, КМ2 - вспомогательный компрессор КБ-1В, КЭП1-КЭП15 - клапаны электропневматические КП-36, КП-53, КП-110; ВУП1-ВУП5 - пневматические выключатели управления ПВУ-2, ПВУ-3, ПВУ-7; ГР - главные резервуары по 250л, КПР1-КПР4 - клапаны переключательные № 3ПК; КН1-КН45 - разобщительные краны № 377, 379, 383, Э-195; МН1-МН10 - манометры, КО1-КО7 - клапаны обратные № 155, 155А, Э-175; КРМ - кран машиниста № 395.003, КВТ - кран вспомогательного тормоза локомотива № 254, АБТ - устройство блокировки тормоза № 367М, Ф1-Ф8 - фильтры № Э-114; РД1, РД2 - реле давления № 304, ВР - воздухораспределитель № 483, РС5, РС6 - питательные резервуары по 55л, Ц1-Ц4 - тормозные цилиндры № 510Б, КЭБ - электроблокировочный клапан КПЭ-99, ДР - дроссель 0,7мм, КР1-КР4 - редукторы давления № 348, КП1-КП3 - предохранительные клапаны № 216, Э-216; РГД - регулятор давления № АК-11Б, СО - масловлагоотделитель № Э-120, КНК1-КНК6 - концевые краны № 190, РУ1-РУ8 - концевые рукава Р17Б, КЭП13 - электропневматический клапан автостопа № 150И

Каждая секция электровоза имеет комплект тормозного и пневматического оборудования, обеспечивающий возможность, как автономной работы секции, так и при формировании двух и трехсекционных электровозов, а также двух электровозов, управляемых по системе многих единиц. Пневматическая принципиальная схема всех секций одинакова.

Источником сжатого воздуха на электровозе являются два компрессора КМ1, установленные по одному на каждой секции. Каждый из компрессоров нагнетает воздух в свою группу главных резервуаров РС1, PС2, РСЗ вместимостью 250л каждый до установленного верхнего предельного давления 9,0кгс/см2, а затем автоматически отключается регулятором давления РГД и вновь запускается, когда давление в главных резервуарах снизится до 7,5кгс/см2. На случай неисправности регулятора давления главные резервуары каждой секции защищены двумя предохранительными клапанами КП1, КП2, отрегулированными со стороны компрессора перед обратным клапаном КО1 на давление 9,8кгс/см2, а со стороны резервуаров после обратного клапана на давление 10,0кгс/см2.

На напорном трубопроводе между компрессором и главными резервуарами установлен обратный клапан КО1, который в нормальном режиме разгружает клапаны компрессора при его остановке от противодавления воздуха, а в аварийном (поломка компрессора) автоматически отключает неисправный компрессор от главных резервуаров; при этом главные резервуары наполняются сжатым воздухом от компрессора другой секции через питательную магистраль. На этом же трубопроводе за обратным клапаном установлены масловлагоотделители СО по одному в каждой секции, очищающие сжатый воздух, нагнетаемый компрессором, от примеси воды и масла. Для лучшего охлаждения и удаления влаги из сжатого воздуха главные резервуары соединены между собой последовательно. Выделяющийся в главных резервуарах конденсат периодически выпускается в атмосферу через клапаны продувки КЭП10, КЭП11, КЭП12, приводимые в действие электропневматическим приводом дистанционного управления. Резервуары продувают, включая кнопки на пульте помощника машиниста. Наибольшее количество конденсата выделяется в первых резервуарах, поэтому схемой предусмотрена раздельная продувка первых резервуаров от остальных. На случай неисправности электрического привода возможно отключение клапанов продувки разобщительными кранами КН34 - КН36. Пневматические клапаны продувки имеют электрообогреватели, предохраняющие их от замерзания.

Для зарядки главных резервуаров от постороннего источника сжатого воздуха питательная магистраль имеет специальные выводы на буферные брусья кузова, оканчивающиеся концевыми кранами КНК1, КНК2 и резиновыми рукавами РУ1, РУ2.

Из ГР воздух через разобщительный кран КН42 поступает в питательную магистраль ПМ, которая имеет отводы для снабжения сжатым воздухом аппаратов управления, тормозных приборов и резервуаров.

Из питательной магистрали через кран машиниста воздух поступает в тормозную магистраль электровоза, которая так же, как и питательная, проходит вдоль всего электровоза и заканчивается концевыми кранами КНК3, КНК4 и соединительными рукавами РУ3, РУ4. Под кранами машиниста в обеих кабинах установлены устройства блокировки тормозов АБТ, обеспечивающие правильное включение тормозной системы электровоза при смене кабины управления.

На отростках тормозной магистрали в каждой секции электровоза установлены воздухораспределители ВР. Каждый воздухораспределитель связан со своим запасным резервуаром (55л) и с трубопроводом к реле давления РД1 и РД2. Дроссель ДР, установленный на рабочей камере воздухораспределителя, и электропневматический клапан КЭП9 служат для отпуска тормозов электровоза при заторможенном составе. При нажатии на ножную педаль, расположенную под пультом машиниста, возбуждается включающая катушка клапана КЭП9 и сжатый воздух из рабочей камеры воздухораспределителя через дроссель ДР с калиброванным отверстием диаметром 0,7мм выходит в атмосферу. Воздухораспределитель срабатывает на отпуск, приводятся в действие реле давления РД1 и РД2, которые связаны с тормозными цилиндрами и выпускают воздух из них в атмосферу.

Для непосредственного отпуска тормоза рабочие камеры воздухораспределителей снабжены выпускными клапанами. На ручках клапанов подвешены под кузовом электровоза цепочки, с помощью которых при необходимости приводятся в действие воздухораспределители.

Для отключения воздухораспределителя от тормозной магистрали необходимо повернуть ручку разобщительного крана КН38.

С целью сокращения времени на торможение и отпуск тормозов при большом количестве и объеме тормозных цилиндрах перед каждой группой тормозных цилиндров установлены реле давления РД1 и РД2. При торможении вспомогательным краном машиниста КВТ сжатый воздух из питательной магистрали, пройдя через фильтр Ф4 (Ф8), редуктор КР1 (КР2) и через обратный клапан КО6 (КО7) поступает к реле давления. Реле давления РД1 (РД2) срабатывает и сжатый воздух из питательного резервуара РС5 (РС6) поступает к тормозным цилиндрам Ц диаметром 10". Разобщительный кран КН26 (КН27) предназначен для отключения реле давления или группы тормозных цилиндров при их неисправности. Давление сжатого воздуха, поступающее к реле давления и питательным резервуарам РС5 и РС6, контролируют по манометрам МН9, МН10. Тормозные элементы - разобщительный кран КН26, фильтр контакторный Ф4, редуктор КР1, обратный клапан КО6, манометр МН9 собраны в одном блоке (КН27, Ф8, КР2, КО7, МН10), называемым «агрегат тормозных цилиндров».

Магистраль вспомогательного тормоза проходит вдоль всего электровоза и оканчивается концевыми кранами КНК5, КНК6 и резиновыми рукавами РУ5, РУ6, применяемыми для соединений магистрали нескольких секций.

При торможении краном машиниста КРМ снижается давление в тормозной магистрали. При этом приходят в действие воздухораспределители и сжатый воздух из запасных резервуаров через электроблокировочный клапан КЭБ, переключательные клапаны КПР1 и КПР2 поступает к реле давления РД1 и РД2, которые срабатывают открывая доступ воздуху из питательных резервуаров в тормозные цилиндры.

При отпуске тормозов поезда краном машиниста воздухораспределители выпускают воздух из управляющей камеры реле давления, которые срабатывают и воздух из тормозных цилиндров выходит в атмосферу через выпускной клапан реле давления. Происходит полный или ступенчатый (на горном режиме) отпуск тормозов электровоза и состава.

Электровоз ВЛ11 оборудуется краном машиниста 395.000.3, обеспечивающим при экстренном торможении автоматическое снятие тяги и подачу песка под каждые колесные пары при скорости выше 10км/ч. Через КРМ происходит зарядка уравнительного резервуара УР объемом 20л и тормозной магистрали. Сжатый воздух из ТМ подходит к скоростемеру СЛ, через разобщительный кран КН43 к ЭПК, к электроблокировочному клапану КЭБ, а также к воздухораспределителю ВР, который осуществляет зарядку запасного резервуара ЗР. Воздухораспределитель должен быть включен на горный режим отпуска.

На электровозе применяется два вида торможения: электрическое (рекуперативное) и пневматическое. Одновременное действие обоих видов торможения недопустимо, так как это может привести к заклиниванию колесных пар. Блокирование рекуперативного и пневматического торможения осуществляется электроблокировочным клапаном КЭБ и пневматическим выключателем управления ВУП2. Электроблокировочный клапан установлен в цепи от воздухораспределителя к реле давления. При отсутствии рекуперативного торможения катушка клапана КЭБ обесточена и золотник его находится в положении, при котором открыт доступ воздуху из воздухораспределителя к реле давления, т е можно применить пневматическое торможение краном машиниста. При переходе на рекуперативное торможение включающая катушка электроблокировочного клапана КЭБ возбуждается и золотник его, перемещаясь, перекрывает доступ воздуха от воздухораспределителя к тормозным цилиндрам. Торможение состава автоматическим тормозом при рекуперативном торможении электровоза возможно только служебное. При падении давления в тормозной магистрали ниже 2,7-2,9кгс/см2 рекуперативное торможение автоматически отключается пневматическим выключателем управления ВУП2, который установлен на отростке тормозной магистрали.

В случае срыва рекуперативного торможения предусмотрено устройство автоматического торможения независимо от положения ручки крана машиниста. Агрегат автоматического торможения состоит из разобщительного крана КН30, контакторного фильтра Ф7, редуктора КР3, регулируемого на давление 2,0-2,5кгс/см2, и электропневматического клапана КЭП8. Этот агрегат установлен между питательной магистралью и реле давления РД1, РД2. При срыве рекуперативного торможения катушка электроблокировочного клапана КЭБ теряет питание, тогда как катушка электропневматического клапана КЭП8 возбуждается и открывает путь сжатому воздуху из питательной магистрали к тормозным цилиндрам. Происходит автоматическое пневматическое торможение.

Схемой предусмотрена возможность торможения вспомогательным краном машиниста при рекуперативном торможении. На отростке трубопровода к реле давления установлен пневматический выключатель управления ВУП3, который отрегулирован на давление включения 5,0кгс/см2 и выключения 1,3-1,5кгс/см2. При подаче давления сжатого воздуха выше 1,5кгс/см2 разбирается электрическая цепь рекуперативного торможения.

В случае аварийного состояния электровоза (обрыв межсекционных рукавов, утечка воздуха из главных магистралей) используется сжатый воздух запасных резервуаров. Сжатый воздух в резервуары поступает из питательной магистрали, редуцируясь до 6,0-6,5кгс/см2. Обратный клапан КО7 предназначен для сохранения сжатого воздуха при случае утечки воздуха из питательной магистрали.

При следовании электровоза в холодном состоянии разобщительные краны КН28 в обеих секциях установленные под кузовом рядом с главными резервуарами открывают и воздух из тормозной магистрали ведущего локомотива через обратный клапан КО5 наполняет питательные резервуары РС5 и РС6 до давления в тормозной магистрали ведущего локомотива и используется для торможения электровоза. Таким образом, второе назначение питательных резервуаров заключается в их работе при пересылке электровоза в холодном состоянии. Разобщительные краны КН42 на питательной магистрали при этом в обеих секциях предварительно перекрывают.

На отростке питательной магистрали в машинном помещении установлен «агрегат цепи управления». Агрегат включает в себя следующее тормозное оборудование: разобщительные краны КН17, КН18, КН20, КН21, КН23; обратные клапаны КОЗ, КО4, фильтр Ф9; редуктор КР4 который понижает давление сжатого воздуха с 9,0кгс/см2 до 5,0кгс/см2; трехходовой кран КН44. Сжатый воздух из питательной магистрали, редуцируясь редуктором КР4 до 5,0кгс/см2, поступает одновременно к электромагнитному вентилю защиты КпЗщ13, аппаратам ВВК, БВ и запасному резервуару токоприемников который используется для сохранения запаса сжатого воздуха при длительных стоянках с опущенными токоприемниками. Резервуар перед остановкой компрессора электровоза заряжается до давления 9,0кгс/см2 и сохраняет сжатый воздух длительное время. Давление в цепи управления контролируется манометром МН2, установленным в агрегате и МН6 на пульте управления со стороны помощника машиниста.

Подачу сжатого воздуха в пневматические цепи управления и зарядку резервуара РС7 можно осуществить от вспомогательного компрессора К2 (КБ-1В) через обратный клапан КО2. Предохранительный клапан КП4, установленный на нагнетательном трубопроводе вспомогательного компрессора, отрегулирован на давление 5,5кгс/см2. Вспомогательные компрессоры КМ2 всех секций электровоза выведены на один общий трубопровод - магистраль вспомогательных компрессоров МВК, который проходит вдоль всего электровоза.

Назначение ВУП:

ВУП1 - обеспечивает подъем токоприемников при давлении сжатого воздуха в цепи управлении не менее 3,0кгс/см2,

ВУП2 - разбирает схему рекуперативного торможения при снижении давления сжатого воздуха в ТМ до 2,7-2,9кгс/см2,

ВУП3 - разбирает схему рекуперативного торможения при повышении давления в ТЦ выше 1,3-1,5кгс/см2,

ВУП4 - исключает разгрузку задних по ходу колесных пар при пневматическом торможении,

ВУП5 - обеспечивает подачу песка под колесные пары при давлении в ТЦ 2,8-3,2кгс/см2,

2.4.2. Электровозы ВЛ11м, ВЛ11к

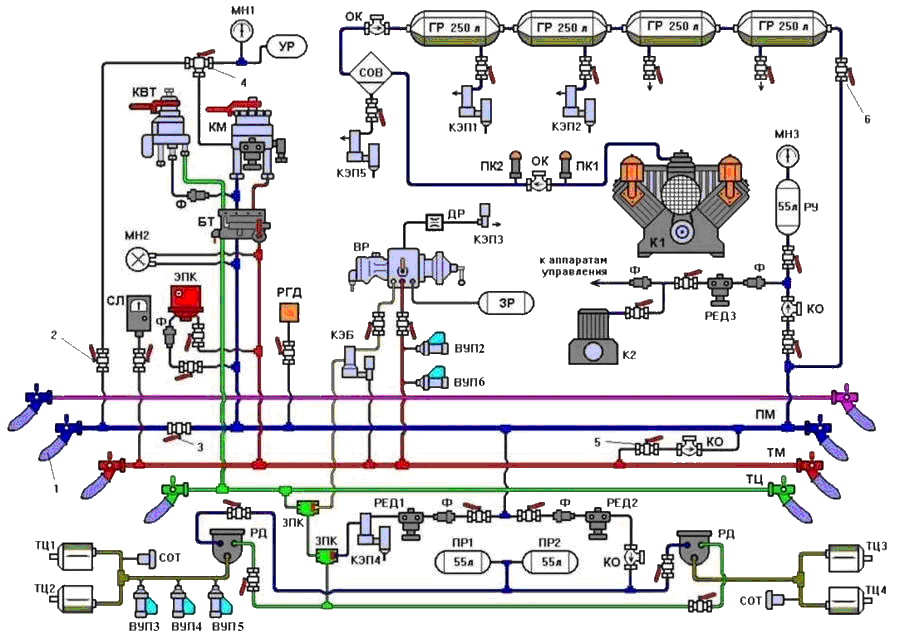

Пневматические схемы электровозов ВЛ11м и ВЛ11к (рис.2.10) отличаются от пневмосхемы электровоза ВЛ11 наличием дополнительных приборов:

короткоцикловой автоматической системой осушки воздуха СОВ. Система осушки воздуха работает в повторно кратковременном режиме. Адсорбером является силикагель, который регенерируется сжатым воздухом, подаваемым через фильтр и электропневматический клапан КЭП5 (КП-110) при отключенном компрессоре;

третий предохранительный клапан между главными резервуарами и обратным клапаном;

на трубопроводах тормозных цилиндров установлены сигнализаторы отпуска тормозов СОТ1, СОТ2 (С-04), которые при давлении в ТЦ более 0,3-0,4кгс/см2 замыкают свои контакты в цепи сигнальной лампы на пульте управления машиниста;

ВУП6 - выключает линейные контакторы при снижении давления в ТМ до 2,7-2,9кгс/см2.

Рис. 2.10. Пневматические схемы электровозов ВЛ11м, ВЛ11к

2.4.3. Электровозы 2ЭС6, 2ЭС10

2.4.4. Электровоз ЧС2

904 - резервуар управления, 907 - резервуар токоприемника, 925 - обратный клапан, 930 - вспомогательный компрессор, 931 - ручной насос, 938, 939 - клапаны токоприемников, 955 - привод БВ, 974, 1001, 1009, 1015 - разобщительные краны, дроссель 979, форсунок песочниц 995,

Подготовка пневматического оборудования. Для приведения электровоза в рабочее состояние необходимо включить аккумуляторную батарею, а на пульте рабочей кабины включить ВУ и кнопки разъединителя и рабочего токоприемника.

После включения вспомогательного компрессора 930, а если аккумуляторная батарея сильно разряжена, то после приведения в работу ручного насоса 931 воздух будет наполнять резервуар токоприемника 907 и по трубопроводу подойдет к трехходовому крану (ручка крана должна находиться в нижнем положении) и дальше к электромагнитным клапанам токоприемников 938 и 939, а также через разобщительные краники к приводам заземлителя и разъединителей. Одновременно воздух подойдет к приводу БВ 955, пройдя разобщительный кран 1015.

После возбуждения электромагнитного клапана 938 или 939 воздух поступит в цилиндр соответствующего токоприемника и поднимет его. Когда давление воздуха в резервуаре токоприемника достигнет 3,5кгс/см2, включают БВ и поочередно кнопки мотор-компрессоров и мотор-вентиляторов. Достигнув давления воздуха в главных резервуарах 4,0-5,0кгс/см2, выключают вспомогательный компрессор 930. При наличии воздуха в резервуаре управления 904 питание цепей управления разъединителями, токоприемниками и БВ будет осуществляться через спиртораспылитель, обратный клапан 925 и далее через трехходовой кран.

Через разобщительный кран 1009 воздух подойдет к электромагнитным клапанам управления реверсорами 941 и 942 и далее к приводам реверсоров переднего или заднего хода.

Через разобщительные краны 974 воздух поступает к электропневматическим вентилям привода 047 и 048 главного группового переключателя и к вентилям 097 и 098 переключателя ослабления поля.

Через разобщительный кран воздух подходит к электромагнитному клапану - управлению заслонками вентиляторов, а через разобщительный кран 1001 воздух из питательной магистрали подходит к клапанам форсунок песочниц 995 и одновременно через дроссель 979 к электромагнитным клапанам 936 и 937, управляющим работой песочниц.

Если возбужден электромагнитный клапан 936, то воздух, пройдя через него, откроет клапан 995 песочных форсунок на передний ход, а если возбужден электромагнитный клапан 957, то откроется клапан песочных форсунок заднего хода, и соответственно будет происходить подача песка под колесные пары на передний или задний ход электровоза.

Пневматическая система электровозов ЧС2 в процессе последующих выпусков претерпела некоторые изменения: начиная с № 105, главные и запасные воздушные резервуары, а также резервуар управления и рабочий резервуар вынесены на крышу электровоза; сделано это с той целью, чтобы создать лучшие условия для расположения, осмотра и ремонта аппаратов в высоковольтной камере; на электровозах с № 455 упразднены спиртораспылители 912 и 913, а также трехходовой кран 975; на электровозах с № 501 поставлен добавочный клапан с механическим переключателем 1024. Назначение его состоит в том, чтобы при оборудовании электровозов ЧС2 композиционными колодками рычажная передача оставалась неизменной. Максимальное давление воздуха в тормозных цилиндрах при торможении уменьшается соответствующей регулировкой и изменением величины плеч у коромысла механического переключателя 1024 специальными штифтами, ввернутыми в корпус.

Зарядка пневматической системы. При работе мотор-компрессоров К-2 наружный воздух через боковые жалюзи на крыше электровоза и далее через всасывающие фильтры и резиновые шланги 952 всасывается цилиндрами низкого давления. При обратном ходе поршней воздух выталкивается в охладительный змеевик, расположенный на крыше электровоза, а зимой через трехходовой кран 960 всасывается цилиндром высокого давления и при обратном ходе нагнетается через разобщительный кран 970 в нагнетательную трубу. Затем через кран 987 и сборники 911 заряжаются главные резервуары 903, соединенные попарно патрубками и перепускной трубой 903а. Пройдя последовательно все главные резервуары, воздух через кран 985 поступает в питательную магистраль. Из питательной магистрали по трубе Н1 через два крана 1002 заряжаются запасные резервуары 905г и 9052, одновременно через кран 1005 воздух поступает в камеру З1 прибора ДАКО-988, а через кран 10052 - в камеру 32 повторителя 962. Таким образом, камеры впускных клапанов прибора ДАКО и повторителя все время сообщены с соответствующими запасными резервуарами 9051 и 9052, давление воздуха в которых такое же, как и в питательной магистрали.

При отпущенных тормозах выпускные клапаны прибора ДАКО-988 и повторителя 962 закрыты. Резервуар управления 904 заряжается из питательной магистрали через разобщительный кран 989, редуктор 916, обратный клапан 940 и фильтр 915.

Резервуар управления 904 объемом 120л предназначен для питания воздухом цепей управления разъединителями, токоприемников, БВ, групповых переключателей и реверсоров. Давление воздуха в нем поддерживается редукционным клапаном 916 в пределах 4,7-5,0кгс/см2.

Через краны 1016 заряжаются камеры выдержки времени ЭПК-150. Через кран 976 и фильтр 914 воздух поступает к регулятору давления 944, управляющему включением и выключением мотор-компрессоров 901. К прямодействующим кранам машиниста 918 воздух поступает в обеих кабинах через разобщительные краны 994.

К кранам машиниста № 328 и 395 воздух поступает через разобщительные краны 972. В нерабочей кабине ручка крана машиниста должна находиться в положении VI, а комбинированный кран 966 закрыт.

В рабочей кабине воздух через кран машиниста 917 я открытый комбинированный кран 966 заряжает тормозную магистраль, в которой поддерживается зарядное давление.

Из тормозной магистрали воздух через кран 971 поступает к воздухораспределителю 965 (292) и если он находится в отпускном положении, то через кран 1007 будет заряжаться рабочий резервуар 996 объемом 55л. От рабочего резервуара 996 воздух ответвляется по трубке вниз в камеру клапана К механического переключателя (добавочного клапана) 1024. Через краник 1013 и маслоотделитель 1019 воздух поступает к центробежному скоростному регулятору 984, установленному на буксе третьей колесной пары. Таким образом, скоростной регулятор 984 и камера клапана К механического переключателя 1024 постоянно сообщены с рабочим резервуаром 996.

При скорости более 80км/ч скоростной регулятор открывает свой клапан, через который воздух проходит к прибору ДАКО-988 в его нижнюю камеру Г и устанавливает в ней такое же давление, как в рабочем резервуаре 996. Под действием этого давления нижняя малая диафрагма прогибается вверх и ее втулка на стержне отходит от его заплечика. Через краны 969 в обеих кабинах воздух поступает к ЭПК-150 к их срывным клапанам, а через фильтр 914 к автоматическому выключателю управления (АВУ) 943, назначение которого разрывать цепь удерживающей катушки БВ при понижении давления в тормозной магистрали до 3,5кгс/см2. На электровозах ЧС2 с № 400 концы напорной магистрали выходят за буферные брусы. При выпуске с завода на них имелись концевые краны и соединительные рукава для соединения электровозов по системе многих единиц.

Торможение вспомогательным тормозом. При торможении вспомогательным краном машиниста № 254 производится впуск воздуха из напорной магистрали через краны 994 и 9941 в воздухопровод вспомога тельного тормоза, дойдя до переключательного клапана 906, воздух перемещает его в сторону нерабочей кабины, т е отключает другой кран № 254, чтобы через него не выпускался воздух в атмосферу. От переключательного клапана 906 воздух через краны 1000 подходит к двум другим переключательным клапанам 9231 и 9232 и перемещает их в сторону клапана ДАКО и повторителя 304 для их отключения. От клапанов 9231 и 9232 воздух направляется через соединительные резиновые рукава 980 в тормозные цилиндры 908 обеих тележек.

Одновременно через краны 1003 воздух поступает к выпускным клапанам 919 и к манометрам 945. При отпуске тормоза кран машиниста № 254 выпускает из тормозных цилиндров воздух обратным путем в атмосферу.

Торможение автоматическим или электропневматическим тормозом. При торможении поездным краном машиниста № 328 или 395 (917) последовательно вступают в действие следующие аппараты: воздухораспределитель № 292 (965) или электровоздухораспределитель № 305 (964); добавочный клапан или механический переключатель 1024; воздухораспределитель ДАКО 1 тележки (988); повторитель 304 2 тележки (904).

Кран машиниста № 328 или 395 (917) при пневматическом управлении снижает давление в магистрали, вызывая этим срабатывание на торможение воздухораспределителя №292 (965), а на электрическом управлении электровоздухораспределителя №305 (964).

Воздухораспределитель № 292 или 305 при срабатывании на торможении впускает воздух из рабочего резервуара 996 в добавочные резервуары 997 и 1018 объемом 8 и 10л. В зависимости от величины снижения давления в магистрали и соотношения объемов рабочего резервуара 996 и добавочных резервуаров 997, 1018 в них устанавливается определенное давление воздуха. Первоначально ставился только один добавочный резервуар 997, но при впуске воздуха в такой малый объем при торможении в тормозных цилиндрах электровоза создавалось большое давление, которое при полном служебном торможении доходило до 4,5-5кгс/см2. С целью уменьшения этого давления и был поставлен второй добавочный резервуар 1018. При этом достигается нормальное соотношение объемов между рабочим и добавочным резервуарами и давление в тормозных цилиндрах при полном служебном торможении уменьшилось до 3,8-4,0кгссм2.

На некоторых электровозах в качестве добавочных резервуаров поставлен один резервуар объемом 20л. Одновременно с наполнением добавочных резервуаров воздух поступает в камеру Б механического переключателя 1024 и воздействует на его правую диафрагму. При торможении, когда в добавочных резервуарах 997 и 1018, а также в камере Б устанавливается определенное давление, правая диафрагма под действием воздуха прогнется вниз и, действуя на поршень, повернет по часовой стрелке рычаг (коромысло), который левым концом, действуя на поршень, прогнет левую диафрагму вверх и откроет клапан. Произойдет впуск воздуха из рабочего резервуара 996 через открытый клапан в камеру В механического переключателя 1024, а также в дополнительный объем 1026 2,5л и в камеру B1 под средней диафрагмой прибора ДАКО-985. Рычаг прибора 1024 придет в равновесие и клапан К закроет впуск воздуха в камеры В 1026 и В1 когда давление в них установится такое же, как в добавочных резервуарах 997, 1018 и камере Б.

Давление воздуха, впущенного механическим переключателем 1024 в камеру В1 прибора ДАКО, действуя на полную площадь большой диафрагмы, прогибает систему вверх и своим пустотелым стержнем открывает клапан. Клапан в свою очередь открывает доступ воздуха из запасного резервуара 9051 в камеру над верхней диафрагмой T1, далее к переключательному клапану 9231, который перебрасывается влево и пропускает воздух в тормозные цилиндры 908 первой тележки и одновременно в камеру Т2 повторителя 304.

Повторитель 304 должен установить такое же давление в тормозных цилиндрах второй тележки, как и в камере Т2. Под давлением воздуха в камере Т2 (оно равно давлению в тормозных цилиндрах первой тележки) диафрагма прогибается вниз и открывает клапан. Воздух из запасного резервуара 9052 поступает через повторитель 304 (962) к переключательному клапану 9232; перебрасывает его вправо и проходит далее в тормозные цилиндры второй тележки.

Отношение рабочих площадей средней и верхней диафрагм прибора ДАКО-988 таково, что при полном служебном торможении, когда давление воздуха в камере В1 установится 3,8-4,0кгс/см2, система диафрагм придет в равновесие, и клапан З1 закроет впуск воздуха в камеры Т1, Т2 и тормозные цилиндры первой и соответственно второй тележек, когда давление в них достигнет 3,8-4,0кгс/см2.

При скорости более 80км/ч и включенном скоростном регуляторе 984 краник 1013 открыт и воздух из рабочего резервуара 996 наполняет камеру Г под нижней диафрагмой прибора. ДАКО-988. При этом система диафрагм выводится из равновесия, т е смещается вверх и снова открывается клапан З1, через который воздух из запасного резервуара 905i будет поступать в камеры T1, Г2 и в тормозные цилиндры первой тележки, а из запасного резервуара 9052 воздух будет поступать через открытый клапан повторителя 304 (962) в тормозные цилиндры второй тележки. Таким образом, при включенном скоростном регуляторе 984 давление воздуха в тормозном режиме при скоростях более 80км/ч в камерах Т1, Т2 и в тормозных цилиндрах первой и соответственно второй тележек установится в пределах 6,5-6,7кгс/см2. После этого система диафрагм прибора ДAKO-988 снова придет в равновесие и закроет клапан З1.

Когда скорость при торможении снизится и станет менее 80км/ч, скоростной регулятор откроет свой клапан и сообщит камеру Г прибора ДАКО с атмосферой.

При снижении давления в камере Г система диафрагм прибора ДАКО сместится вниз и своим пустотелым стержнем сообщит камерам Т1, Т2 и тормозные цилиндры первой тележки с атмосферой. Когда давление снизится до 3,8-4,0кгс/см2, система диафрагм придет в равновесие и прекратит сообщение с атмосферой камер Т1, Т2 и тормозных цилиндров первой тележки. Соответственно через пустотелый стержень повторителя 304 на такую же величину снизится давление воздуха в тормозных цилиндрах второй тележки. Дальнейшее понижение давления воздуха в тормозных цилиндрах можно произвести лишь переводом ручки крана 328 (395) в положение отпуска.

Отпуск тормозов. При переводе ручки крана машиниста 328 (395) в отпускное положение воздухораспределитель № 292 (305) выпускает воздух в атмосферу из добавочных резервуаров 997, 1018 и камеры Б. Это приведет к нарушению равновесия и смещению вниз левого плеча рычага (коромысла) прибора 1024 вместе с левым поршнем, который своим пустотелым штоком сообщит с атмосферой камеру В, добавочный объем 1026 и камеру B1 прибора ДАКО. Понижение давления в камере В1 приведет к смещению системы диафрагм вниз и сообщению с атмосферой через пустотелый стержень прибора ДАКО камер Т1, Т2 и тормозных цилиндров первой тележки. Повторитель 304 выпускает воздух из тормозных цилиндров второй тележки. При любом торможении воздух, поступая в тормозные цилиндры, одновременно через краны 1003 поступает к выпускным клапанам 919 и манометрам 945.

Нельзя отпустить тормоз клапанами 919, так как тормозная система неистощима и тормозные цилиндры будут ею все время пополняться. Можно только ускорить выпуск воздуха из тормозных цилиндров при отпуске. При электрическом управлении отпуск тормозов локомотива можно произвести нажатием специальной кнопки 597 (598), которая рвет электрическую цепь электровоздухораспределителя № 305.

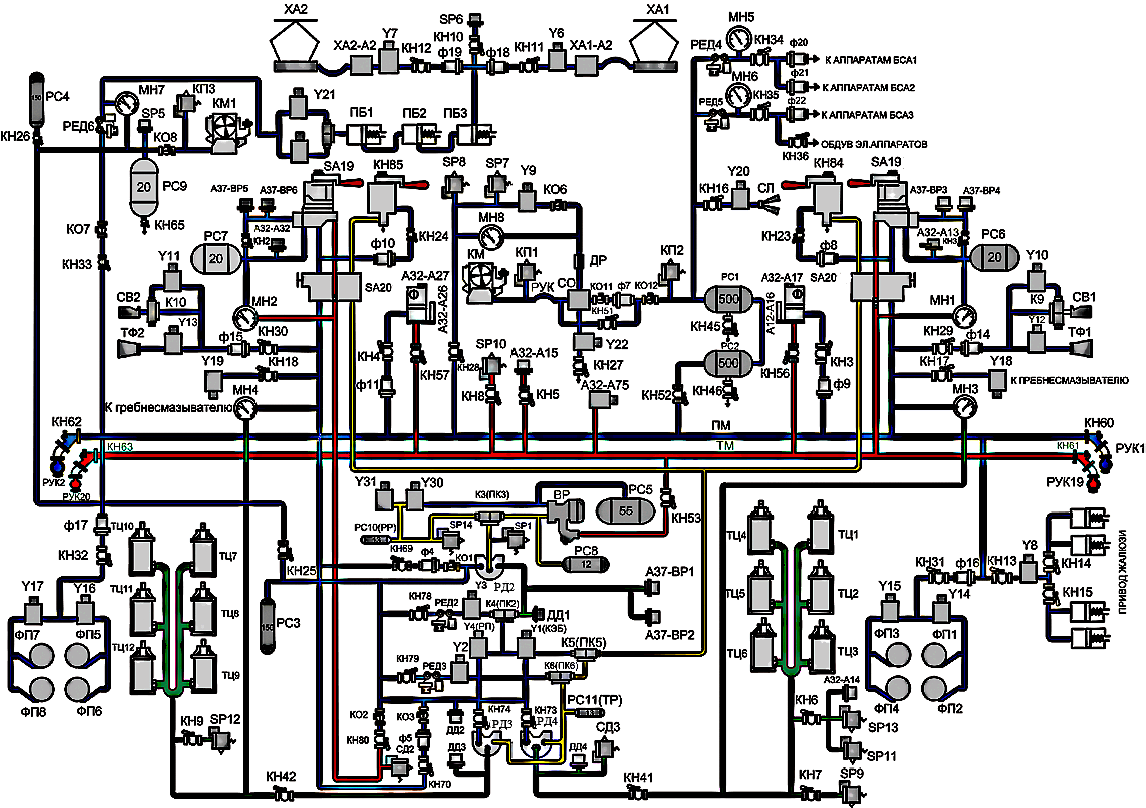

2.4.5. Электровоз ЭП2К

Способы подъема токоприемника. Для поднятия токоприемника электровоза необходимо подать сжатый воздух в пневмоцилиндр привода токоприемника.

Наполнение пневмоцилиндра привода токоприемника можно осуществить:

с помощью сжатого воздуха, имеющегося в главных резервуарах (давление должно составлять не ниже 3,5кгс/см2 для срабатывания датчика-реле давления SP6;

с помощью сжатого воздуха, имеющегося в питательном резервуаре РС4 объемом 150 литров;

вспомогательным компрессором КМ1, который нагнетает сжатый воздух в цепь управления токоприемника и предназначен для подъема токоприемника при отсутствии сжатого воздуха в цепи управления токоприемника;

подключив внешний источник сжатого воздуха к питательной магистрали электровоза через рукав РУК1 (РУК2) и открыв концевой кран КН60 (КН62).

1. Подъем токоприемников при наличии сжатого воздуха в питательном резервуаре РС4. При наличии сжатого воздуха в питательном резервуаре РС4, которое контролируется по манометру МН7, открыть разобщительный кран КН26 и воздух из резервуара РС4 поступит в магистраль цепи управления токоприемника, редуцируясь в редукторе РЕД6 до давления 5,5 ± 0,2кгс/см2 и к вентилю защиты Y21.

Для поднятия токоприемника, убедится в правильном закрытии сеток ВВК, люка на крышу со стороны кабины №2, шкафов ПСН, ПВИ и всех блоков БВА, включить заземлитель в положение «не заземлено». Убедится в закрытии крана КН80 (холодного резерва) и КН25 от резервуара РС3 объемом 150 литров. При выходе пневматической блокировки ПБ3 воздух через фильтры Ф18, Ф19 и краны КН11, КН12 подойдет к вентилям токоприемников Y6, Y7.

В кабине управления включить кнопку МПСУ и после выхода МПСУ в основной кадр поднять токоприемник, включить кнопку БВ, возврат защиты и убедиться во включении по светодиодной панели сигнализации, включить кнопку преобразователи и убедится в погасании ШП на дисплее МПСУ и панели сигнализации. Включить кнопку компрессор и после наполнения ГР, включить кнопку вентиляторы и убедится в их запуске на панели индикации или в кадре дисплея МПСУ, перекрыть разобщительный кран КН26 от резервуаров РС4.

2. Подъем токоприемника с помощью вспомогательного компрессора КМ1. Если давление воздуха в главных резервуарах ниже 3,5кгс/см2 для подъема токоприемника:

включить вспомогательный компрессор тумблером S21 компрессор токоприемника, при этом сжатый воздух поступит от компрессора через предохранительный клапан КП3, отрегулированный на давление 7,5 ±0,2кгс/см2, обратный клапан КО8 к датчику-реле давления SP5 и в резервуар РС9 объемом 20 литров, к манометру МН7 и через редуктор РЕД6 к вентилю защиты Y21. Когда давление в цепи управления токоприемником достигнет 4,7кгс/см2 и выше, поднять токоприемник и запустить электровоз.

При повышении давления сжатого воздуха в магистрали цепи управления токоприемниками до 7,0кгс/см2 сработает датчик реле-давления SP5 и разберется схема питания вспомогательного компрессора.

Зарядка питательной магистрали. Для зарядки питательной магистрали на электровозе используют компрессор КМ который нагнетает воздух по напорному трубопроводу через предо-хранительный клапан КП1, рукав РУК, сепаратор-осушитель СО, обратный клапан КО11, фильтр Ф7, обратный клапан КО12, предохранительный клапан КП2 в главные резервуары РС1, РС2 объемом по 500 литров, блоки силовых аппаратов БСА1-БСА3 и устройству сигнала вызова помощника машиниста СП.

К блокам силовых аппаратов воздух подается из питательной магистрали через редукторы РЕД4-РЕД5, снижающих давление до 5 ± 0,2кгс/см2, разобщительные краны КН34, КН35 и фильтры Ф20-Ф22. Давление в воздухопроводе контролируется по манометрам МН5, МН6.

Для обдува высоковольтной камеры предусмотрен трубопровод с разобщительным краном КН36, который установлен со стороны задней стенки высоковольтной камеры.

К устройству сигнала вызова помощника машиниста СП воздух подводится из питательной магистрали через разобщительный кран КН16 и электропневматический вентиль Y20.

Для исключения попадания влаги в пневмосистемы электровоза и состава воздух проходит через сепаратор-осушитель СО, где очищается от взвешенных частиц воды и масла и осушается. В качестве адсорбента использован технический силикагель КСКГ, который имеет вид стекловидных прозрачных или матовых зерен размером 2,8-7мм овальной, сферической или неправильной формы.

Для дополнительной очистки воздуха, поступающего в главные резервуары, перед обратным клапаном КО12 установлен фильтр Ф7. Продувка фильтра производится при работающем компрессоре вручную спускным краном, установленным на фильтре.

При работе компрессора воздух из питательной магистрали поступает к датчикам-реле SP7 и SP8 и открытому вентилю Y9, продувочный клапан Y22 закрыт. При повышении давления в питательной магистрали до 8,8 – 0,2кгс/см2 замыкаются контакты реле SP8, катушка вентиля Y9 получает питание и клапан вентиля закрывается.

При достижении давления воздуха 9,0 ± 0,2кгс/см2 размыкаются контакты реле SP7, что вызывает остановку компрессора и подается напряжение на электромагнитный клапан Y22, который открывается и происходит залповый выброс воздуха из сепаратора-осушителя СО в атмосферу. При неработающем компрессоре продувочный клапан Y22 остается открытым.

Для подогрева выпускного канала СО в холодное время года электромагнитный клапан Y22 имеет подогревающую обмотку. Включение обмотки производится от тумблера S45, расположенного в блоке аппаратов управления.

При снижении давления воздуха в питательной магистрали до 8,0 ± 0,2кгс/см2 происходит размыкание контактов реле SP8, катушка вентиля Y9 обесточивается, клапан вентиля открывается. Воздух через вентиль Y9, обратный клапан КО6, дроссель ДР 1,4мм поступает в сепаратор-осушитель СО и далее через клапан Y22 и кран КН27 в атмосферу.

В интервале снижения давления с 8,0 до 7,5кгс/см2 происходит регенерация адсорбента осушенным воздухом из главных резервуаров.

При снижении давления воздуха в питательной магистрали до 7,5 ± 0,2кгс/см2 происходит замыкание контактов реле SP7. Продувочный клапан Y22 закрывается, компрессор включается.

При нормальной работе системы подготовки сжатого воздуха (СПСВ) кран КН27 открыт, кран КН51 закрыт. Продолжительная работа СПСВ с закрытым краном КН27 без периодической продувки сепаратора-осушителя СО ведет к накоплению воды в сепараторе-осушителе, что влечет за собой разрушение адсорбента и потерю осушающей способности СПСВ. При аварийной работе с закрытым краном КН27, необходимо выполнять ручную продувку открытием крана КН27 через каждые 3-4 часа работы электровоза. Кран КН51 при этом должен быть открыт.

Из главных резервуаров воздух поступает:

к разобщительным кранам продувки главных резервуаров КН45, КН46;

через разобщительный кран КН52 в питательную магистраль до концевых кранов КН60, КН62.

От питательной магистрали воздух поступает:

через фильтр Ф16, разобщительный кран КН31 к электропневматическим вентилям Y14, Y15 системы пескоподачи первой и третьей колесной пары;

через разобщительный кран КН13, электропневматический вентиль Y8 и разобщительные краны КН14, КН15 к пневмоцилиндрам привода жалюзи электрического реостатного тормоза;

к манометру питательной магистрали МН3 кабины машиниста №1;

через разобщительный кран КН17 к электропневматическому вентилю Y18 гребнесмазывателя;

через разобщительный кран КН29, фильтр Ф14 к электропневматическому вентилю Y10 свистка и к электропневматическому вентилю Y12 тифона;

через устройство блокировки тормозов SА20 кабины машиниста №1 (устройство блокировки тормозов SА20 включено) к крану машиниста SА19, через фильтр Ф8, разобщительный кран КН23 к крану вспомогательного тормоза КН84;

через фильтр Ф9, разобщительный кран КН3 к электропневматическому клапану ЭПК А32-А17 кабины машиниста №1;

через разобщительный кран КН28 к системе подготовки сжатого воздуха СПСВ;

через фильтр Ф11, разобщительный кран КН4 к электропневматическому клапану ЭПК А32-А27 кабины машиниста №2;

к манометру питательной магистрали МН4 кабины машиниста №2;

через разобщительный кран КН18 к электропневматическому вентилю Y19 гребнесмазывателя;

через разобщительный кран КН30, фильтр Ф15 к электропневматическому вентилю Y11 свистка и к электропневматическому вентилю Y13 тифона;

к устройству блокировки тормозов SА20 кабины машиниста №2;

через разобщительный кран КН69 (КрРШ17), фильтр Ф4, обратный клапан КО1 к питательной камере реле давления РД2, к питательному резервуару РС3, к разобщительному крану КН25, к обратному клапану КО2;

через разобщительный кран КН78 (КрРШ12), редуктор скоростного режима РЕД2, понижающий давление до 5,8-6,0кгс/см2 к электропневматическому вентилю Y3 (ЭПВН13);

через разобщительный кран КН79 (КрРШ13), редуктор замещения РЕД3, понижающий давление до 1,8-2,0 кгс/см2 к электропневматическому вентилю Y2 (ЭПВН15);

через разобщительные краны КН74 (КрРШ14) и КН73 (КрРШ15) к питательным камерам реле давлений РД3 и РД4, к пневмораспределителю Y4 (РП) и к электроблокировочному клапану Y1 (КЭБ);

через фильтр Ф17, разобщительный кран КН32 к электропневматическим вентилям Y16, Y17 системы пескоподачи четвертой и шестой колесной пары;

через разобщительный кран КН33, обратный клапан КО7 к разобщительному крану КН26, к обратному клапану КО8, к датчику-реле давления SP5 (уставки срабатывания 7,0 – 0,2кгс/см2, возвращение в исходное состояние 5,5 ±0,2кгс/см2), в запасной резервуар токоприемников РС9, к манометру МН7, а через редуктор РЕД6, понижающий давление до 5,5 ±0,2кгс/см2 вторым путем к манометру МН7 и к вентилю защиты Y21.

Рис. Пневматическая схема электровоза ЭП2К

КМ1 - вспомогательный компрессор КПБ-02/П11М, КМ - агрегат компрессорный роторный винтовой АКРВ 3,2/10-1000 У2 М1, КН84 - кран вспомогательного тормоза локомотива, SА19 - кран машиниста № 395, КП - клапаны предохранительные, СО - сепоратор-осушитель, КО - клапаны обратные, ПК - клапаны переключательные, РД2 - реле давления, ДД - датчики давления, Ф - фильтры, ТЦ - тормозные цилиндры, КН - краны разобщительные, МН - манометры, РС1-РС2 - резервуары главные, РС3-РС4 - резервуары питательные, РС5 - резервуар запасный, РС6-РС7 - уравнительные резервуары, РС8 - ложный тормозной цилиндр, РС9 - резервуар цепи токоприемников, СВ - свисток, ТФ - тифон, ФП - форсунки песочниц; А32-А27, А32-А17 - электропневматические клапаны автостопа, А32-А75 - электропневматический клапан экстренного торможения для дистанционного управления устройства КЛУБ-У; А32-А32, А32-А13, А32-А14, А32-А15 - преобразователи давления устройства КЛУБ-У; А37-ВР1, А37-ВР2, А37-ВР3, А37-ВР4, А37-ВР5, А37-ВР6 - преобразователи давления САУТ, ВР - воздухораспределитель, SА20 - устройство блокировки тормозов; СД - сигнализаторы давления, SP - датчики-реле давления, РЕД - редукторы, Y - электропневматические вентили, Y1 - электроблокировочный клапан, Y4 - пневмораспределитель, Y21 - вентиль защиты

Зарядка тормозной магистрали. Зарядка тормозной магистрали и отпуск тормозов происходит при I или II положении ручки крана машиниста SА19.

Воздух из питательной магистрали через комбинированный кран устройства блокировки тормозов SА20, кран машиниста SА19 поступает:

к преобразователю давления А32-А13 устройства КЛУБ-У, к преобразователям давления А37-ВР3, А37-ВР4 системы автоматического управления торможением САУТ, в уравнительный резервуар РС6 объемом 20 литров и к манометру МН1;

в тормозную магистраль с концевыми кранами КН61, КН63 и рукавами РУК19, РУК20.

Из тормозной магистрали воздух поступает:

через разобщительный кран КН56 к электропневматическому клапану ЭПК А32-А17 кабины машиниста №1;

через разобщительный кран КН53, воздухораспределитель ВР в запасной резервуар РС5 объемом 55 литров и к электропневматическому вентилю торможения Y30 (ЭПВН12);

к электропневматическому клапану экстренного торможения для дистанционного управления А32-А75 устройства КЛУБ-У;

через разобщительный кран КН5 к преобразователю давления А32-А15 устройства КЛУБ-У;

через разобщительный кран КН8 к датчику-реле давления SP10 (уставки срабатывания 5,0 – 0,2кгс/см2, возвращение в исходное состояние 3,0 - 0,2кгс/см2);

через разобщительный кран КН57 к электропневматическому клапану ЭПК А32-А27 кабины машиниста №2;

к манометру МН2 кабины машиниста №2 и к комбинированному крану устройства блокировки тормозов SА20;

к разобщительному крану холодного следования КН80 (КрРШ18).

Торможение краном машиниста. При снижении давления в тормозной магистрали срабатывает воздухораспределитель ВР (№292М) и сжатый воздух проходит из запасного резервуара РС5:

через воздухораспределитель ВР в тормозной резервуар РС8 объемом 12 литров (ложный тормозной цилиндр);

через переключательный клапан К3 (ПК3) в датчик-реле давления SР1 (СД4) (регулируется на давление 0,3 ± 0,1 кгс/см2 и предназначен для того, чтобы при отключенном реостатном тормозе при нулевом положении контроллера машиниста и включенном выключателе «электрический тормоз» при переводе ручки крана машиниста в тормозное положение и давлении воздуха в тормозных цилиндрах 0,3 ±0,1 кгс/см2 собрать схему реостатного тормоза);

в управляющую полость реле давления РД2.

Реле давления РД2 срабатывает и открывает проход сжатого воздуха из питательного резервуара РС3 и питательной магистрали через тормозную полость реле давления РД2 в преобразователи давлений А37-ВР1 и А37-ВР2 системы автоматического управления тормозами;

через переключательный клапан К4 (ПК2), электроблокировочный клапан Y1 (КЭБ), переключательный клапан К5(ПК5), переключательный клапан К6 (ПК6) в резервуар РС11 объемом 1,5 литра и в управляющие полости реле давлений РД3, РД4.

Реле давлений РД3, РД4 срабатывают и открывают проход сжатого воздуха из питательного резервуара РС3 и питательной магистрали через тормозные полости реле давлений РД3, РД4, разобщительные краны КН41, КН42, разобщительные краны КН7, КН9 в датчики-реле давлений SP9, SP12;

разобщительный кран КН6 в датчики-реле давлений SP11, SP13, преобразователь давления А32-А14 устройства КЛУБ-У;

в тормозные цилиндры ТЦ1-ТЦ6 и ТЦ7-ТЦ12 первой и второй тележки электровоза.

При управлении ЭПТ электрические сигналы подаются на электропневматические вентили Y31 (ЭПВН10), Y30 (ЭПВН12) расположенные на блоке ЭВР. При подаче напряжения на Y31 и Y30 сжатый воздух из запасного резервуара РС5 поступает к датчику-реле давления SР14 (СД1), через переключательный клапан К3 (ПК3) к датчику-реле давления SР1 (СД4) и в управляющую полость реле давления РД2. Дальнейшая работа схемы осуществляется аналогично случаю рассмотренному ранее.

Максимальное давление в ТЦ при работе ЭВР ограничивается сигнализатором давления SР14 (СД1) на блоке ЭВР. При достижении в ТЦ давления 4,0кгс/см2, на которое отрегулирован сигнализатор давления SР14 (СД1), напряжение с вентиля У30 (ЭПВН12) снимается.

При экстренной разрядке тормозной магистрали краном машиниста:

выключается режим тяги;

включается реостатный тормоз на максимальную тормозную силу;

подается песок под передние колесные пары каждой тележки. При снижении скорости движения до 10км/ч и ниже подача песка прекращается;

отключается реостатный тормоз при снижении тормозной силы ниже 50-80кН и выполняется переход на экстренное пневматическое торможение электровоза (снятие напряжения с катушки клапана Y1). При выдергивании штока выключателя аварийный останов электровоза дополнительно включается электропневматический вентиль Y2 (замещение реостатного тормоза пневматическим) и вентили тифонов Y12, Y13. При снижении скорости движения до 10км/ч и ниже прекращается подача песка и отключаются тифоны. В режиме экстренного торможения поезда при неработающем реостатном тормозе дополнительно включается вентиль Y3 (ЭПВН13) для ускоренного торможения повышенным давлением при скоростях движения выше 60км/ч.

Торможение повышенным давлением. Вторая ступень торможения реализуется в диапазоне скоростей от 160км/ч до 60км/ч при давлении в тормозной магистрали ниже 3,0кгс/см2 до создания давления в тормозных цилиндрах давления 5,8-6,0кгс/см2. Это происходит за счет подачи напряжения на электропневматический вентиль Y3 (ЭПВН13). При этом сжатый воздух из питательного резервуара РС3 и питательной магистрали через разобщительный кран КН78 (КрРШ12), редуктор скоростного режима РЕД2, понижающий давление до 5,8-6,0кгс/см2, электропневматический вентиль Y3 (ЭПВН13) подходит к переключательному клапану К4 (ПК2). Далее сжатый воздух через электроблокировочный клапан Y1 (КЭБ), переключательный клапан К5 (ПК5), переключательный клапан К6 (ПК6) проходит в резервуар РС11 и в управляющие полости реле давлений РД3, РД4 в которых установится давление 5,8-6,0кгс/см2. При снижении скорости локомотива ниже 60км/ч напряжение с Y3 (ЭПВН13) снимается, управляющие полости реле давлений РД3, РД4, а значит и ТЦ сообщаются с атмосферой. Давление в ТЦ уменьшается до тех пор, пока не переключится поршень переключательного клапана К4 (ПК2) под действием воздуха, поступающего от воздухораспределителя ВР или электровоздухораспределителя. Снижение давления в ТЦ прекратится и установится равным давлению, создаваемому ВР или ЭВР.

Торможение электровоза краном вспомогательного тормоза. После перевода ручки крана вспомогательного тормоза КН84 (КН85) в одно из тормозных положений воздух из питательной магистрали через устройство блокировки тормозов, фильтр Ф8, разобщительный кран КН23, кран вспомогательного тормоза КН84, устройство блокировки тормозов, переключательные клапаны К5 (ПК5) и К6 (ПК6) поступает в резервуар РС11 (ТР) и в управляющие полости реле давлений РД3 и РД4. Реле давлений РД3, РД4 срабатывают и открывают проход сжатого воздуха из питательного резервуара РС3 через тормозные полости реле давлений РД3, РД4, разобщительные краны КН41, КН42, разобщительные краны КН7, КН9 в датчики-реле давлений SP9, SP12. Через разобщительный кран КН6 воздух поступает в датчики-реле давлений SP11, SP13, преобразователь давления А32-А14 и в тормозные цилиндры ТЦ1-ТЦ6 первой тележки электровоза. От разобщительного крана КН9 воздух поступает в тормозные цилиндры ТЦ7-ТЦ12 второй тележки электровоза. Контроль давления в тормозных цилиндрах осуществляется по манометрам МН3, МН4.

Отпуск автотормозов и ЭПТ краном машиниста. Отпуск автотормозов происходит при I или II положении ручки крана машиниста SА19. Воздухораспределитель ВР выпускает сжатый воздух в атмосферу из резервуара РС8 и управляющей полости реле давления РД2, датчика-реле давления SР1 (СД4) через переключательный клапан К3 (ПК3), вызывая срабатывание РД2 на отпуск. При этом происходит выпуск воздуха из управляющих полостей реле давлений РД3, РД4, резервуара РС11 (ТР) через переключательный клапан К6 (ПК6), переключательный клапан К5 (ПК5), электроблокировочный клапан Y1, переключательный клапан К4 (ПК2); от преобразователей давлений А37-ВР1 и А37-ВР2 через атмосферные отверстия реле давления РД2 в атмосферу.

Реле давления РД3, РД4 срабатывают на отпуск и воздух из тормозных цилиндров ТЦ1-ТЦ6 и ТЦ7-ТЦ12, датчиков-реле давлений SP11, SP13, преобразователь давления А32-А14 через разобщительные краны КН7, КН9 от датчиков-реле давлений SP9, SP12 через разобщительные краны КН41, КН42, атмосферные отверстия реле давлений РД3, РД4 выходит в атмосферу.

Контроль за давлением в тормозных цилиндрах осуществляется по манометрам МН3 и МН4.

Для отпуска ЭПТ электровоза необходимо снять напряжение с электропневматических вентилей Y31 (ЭПВН10), Y3 (ЭПВН12). При этом происходит выпуск сжатого воздуха в атмосферу из резервуара РС10 (РР), датчика-реле давления SР14 (СД1), из управляющей полости реле давления РД2 через переключательный клапан К3 (ПК3), вызывая срабатывание РД2 на отпуск.

Отпуск тормозов электровоза краном вспомогательного тормоза. Отпуск тормозов электровоза краном вспомогательного тормоза КН84 (КН85) происходит при переводе ручки крана вспомогательного тормоза из II-V тормозных положений в I поездное положение. При этом управляющие полости реле давлений РД3, РД4, резервуар РС11 (ТР) через переключательные клапаны К5 (ПК5) и К6 (ПК6), кран вспомогательного тормоза сообщаются с атмосферой.

Реле давления РД3, РД4 срабатывают на отпуск и воздух из тормозных цилиндров ТЦ1-ТЦ6 и ТЦ7-ТЦ12, датчиков-реле давлений SP11, SP13, преобразователя давления А32-А14, датчиков-реле давлений SP9, SP12 через атмосферные отверстия реле давлений РД3, РД4 выходит в атмосферу.

Отпуск автоматического тормоза и ЭПТ электровоза без отпуска тормозов состава. Для автономного отпуска локомотива в пульте кабины машиниста монтируется кнопка отпуска, которая электрическими контактами связана с электроблокировочным клапаном Y1 (КЭБ), контактами вентиля Y31 (ЭПВН10) и пневмораспределителем Y4 (РП). Для отпуска тормоза локомотива необходимо нажать на кнопку отпуска.

При действии автоматического пневматического тормоза и нажатии на кнопку отпуска замыкается цепь электрического питания электропневматического вентиля, размещенного на пневмораспределителе Y4 (РП), который открывает выход сжатого воздуха из управляющих полостей реле давлений РД3 и РД4, из резервуара РС11 (ТР) через переключательные клапаны К6 (ПК6) и К5 (ПК5), через электроблокировочный клапан Y1 и переключательный клапан К4 (ПК2) через атмосферные отверстия реле давления РД2 в атмосферу.

Реле давления РД3, РД4 срабатывают на отпуск и воздух из тормозных цилиндров ТЦ1-ТЦ6 и ТЦ7-ТЦ12, датчиков-реле давлений SP11, SP13, преобразователя давления А32-А14, датчиков-реле давлений SP9, SP12 через атмосферные отверстия реле давлений РД3, РД4 выходит в атмосферу.

Размеры отверстий через которые питаются управляющие полости реле давления и атмосферного отверстия пневмораспределителя подобраны таким образом, что при автономном отпуске в ТЦ остается давление не более 0,5кгс/см2, что облегчает последующие торможения. После отпускания кнопки давление в ТЦ должно восстановиться.

При действии ЭПТ нажатием на кнопку отпуска тормоза локомотива разрывается цепь питания электропневматических вентилей Y31 (ЭПВН10), Y30 (ЭПВН12), происходит выпуск сжатого воздуха в атмосферу из резервуара РС10 (РР), датчика-реле давления SР14 (СД1), из управляющей полости реле давления РД2 через переключательный клапан К3 (ПК3), вызывая срабатывание РД2 на отпуск. При нажатии на кнопку отпуска при действии ЭПТ должна произойти полная разрядка ТЦ.

Дата: 2018-12-28, просмотров: 4810.