Блокирование электрического и пневматического (электропневматического) тормоза. На электровозе применяется следующие виды торможения: электрическое, пневматическое и электропневматическое. Одновременное действие электрического торможения с пневматическим (электропневматическим) недопустимо, так как это создает большую тормозную силу на колесную пару, превышающую силу сцепления поверхности катания колесной пары с рельсом, что приводит к заклиниванию колесных пар.

Блокирование электрического и воздушного торможения осуществляется электроблокировочным клапаном Y1 (КЭБ). При отсутствии электрического торможения электроблокировочный клапан Y1(КЭБ) обесточен и находится в положении, при котором открыт доступ воздуху из воздухораспределителя к реле давления и тормозным цилиндрам, т е можно применить автоматический пневматический тормоз.

В момент перехода на электрическое торможение на электроблокировочный клапан Y1(КЭБ) подается напряжение. Клапан срабатывает и перекрывает доступ воздуха от воздухораспределителя к реле давления, одновременно сообщая тормозные цилиндры с атмосферой, что приводит к отпуску пневматического тормоза. Возможность торможения состава пневматическим тормозом при электрическом торможении сохраняется.

Истощение или замещение электрического торможения. При истощении или замещении электрического тормоза схемой предусматривается автоматическое замещение электрического тормоза пневматическим торможением независимо от положения ручки крана машиниста. В случае истощения электрического тормоза подается напряжение на электропневматический вентиль Y2 (ЭПВН15), который пропускает сжатый воздух из питательного резервуара РС3 и питательной магистрали через разобщительный кран КН79 (КрРШ13), редуктор замещения РЕД3, отрегулированный на давление 1,8-2,0кгс/см2, электропневматический вентиль Y2 (ЭПВН15), переключательный клапан К6 (ПК6) (параллельно из резервуара РС11 (ТР) в управляющие полости реле давлений РД3, РД4. Реле давления срабатывают и происходит пневматическое торможение.

Торможение краном вспомогательного тормоза при электрическом торможении. Схемой предусмотрена возможность торможения электровоза краном вспомогательного тормоза КН84 (КН85) при электрическом торможении. Совместное действие двух видов торможения возможно, пока давление в тормозных цилиндрах не превысит величины 2,3кгс/см2.

При превышении давления в тормозных цилиндрах более 2,3кгс/см2 сработает пневматический выключатель управления SP9 и разберет схему электрического торможения.

Следование электровоза в холодном состоянии. При следовании электровоза в холодном состоянии разобщительный кран КН52 перекрывают для уменьшения объема тормозной магистрали, рукоятку устройства блокировки тормозов SА20 в одной из кабин устанавливают в нижнее положение, комбинированный кран этой блокировки устанавливают в положение двойной тяги, ручку крана машиниста КН84 (КН85) устанавливают в поездное положение.

Затем открывают разобщительный кран «холодного резерва» КН80 (КрРШ18), разобщительные краны КН25 и КН26 для зарядки питательных резервуаров РС3 и РС4 (запас сжатого воздуха для питания реле давления и тормозных цилиндров электровоза).

2.4.4. Тепловоз ТЭМ7

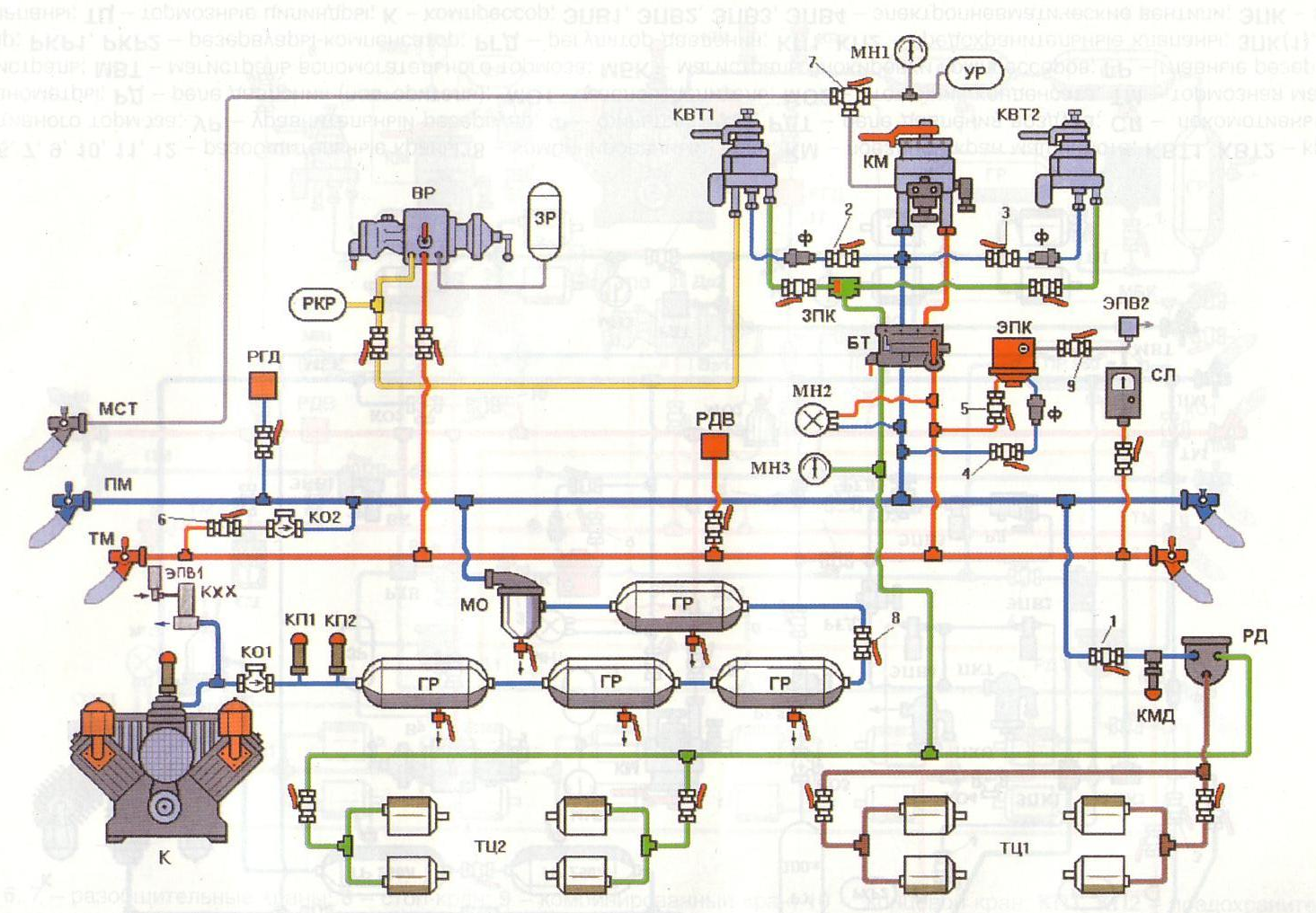

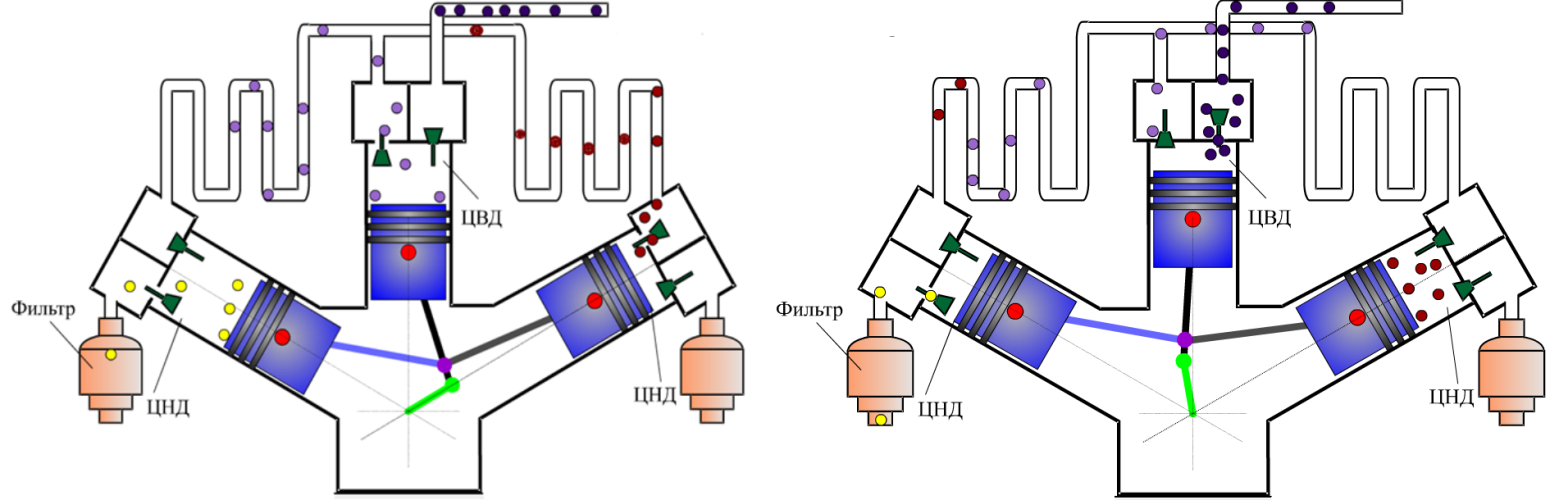

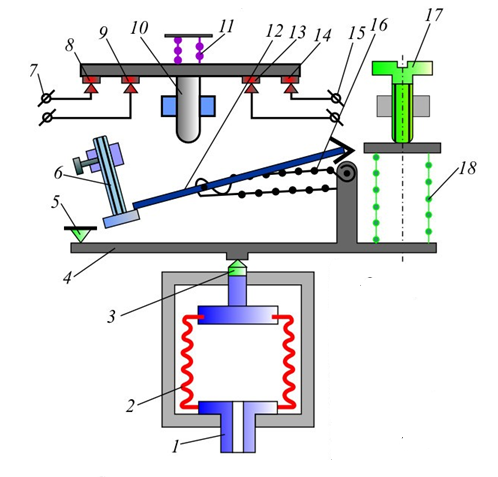

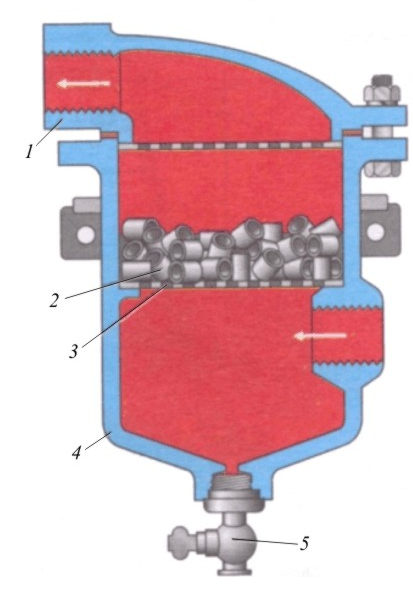

Маневрово-вывозной тепловоз ТЭМ7 имеет автоматический, прямодействующий неавтоматический и ручной тормоза. Источником сжатого воздуха является компрессорная установка К, состоящая из одного компрессора типа ПК-5.25. Компрессор нагнетает сжатый воздух в четыре последовательно соединенных главных резервуара ГР объемом по 250л каждый, из которых воздух попадает в питательную магистраль тепловоза через маслоотделитель МО. По отводам ПМ сжатый воздух проходит к регулятору давления РГД, а также к реле давления РД через разобщительный кран 1 и клапан максимального давления КМД. РГД управляет работой электродвигателя К в зависимости от величины давления в ГР. При давлении в ГР 7,5кг/см2 РГД включает электродвигатель, а при давлении 9,0 кг/см2 отключает его. Клапан максимального давления КМД понижает давление ПМ с 9,0кг/см2 до 5,0кг/см2.

На напорном трубопроводе между К и ГР установлены два предохранительных клапана КП1, КП2, отрегулированных на 10,0кг/см2 и обратный клапан КО1, который разгружает клапаны компрессора от противодавления при его остановках. Перед обратным клапаном помещен клапан холостого хода КХХ с электропневматическим вентилем ЭПВ1. КХХ включается электропневматическим вентилем ЭПВ1 при пуске электродвигателя компрессора и сообщает цилиндры высокого давления компрессора с атмосферой на время разгона электродвигателя, тем самым облегчая запуск компрессора К.

Пневматическая схема тепловоза ТЭМ7 до 1981 года

К - компрессор ПК-5.25, ГР - главный резервуар, МО - масловлагоотделитель № Э-120, ТЦ - тормозной цилиндр № 507Б, КХХ - клапан холостого хода № 527, ЭПВ - электропневматический вентиль ВВ-32, КМД - клапан максимального давления № 3МД, РД - реле давления № 304, РДВ - реле давления Д250Б, БТ - устройство блокировки тормоза № 367М, ЭПК - электропневматический клапан автостопа № 150И, СЛ - скоростемер локомотивный 3СЛ-2М, 3ПК - клапан переключательный № 3ПК, МН - манометр, РКР - резервуар-компенсатор, ВР - воздухораспределитель № 483, КМ - кран машиниста № 395, КВТ - кран машиниста вспомогательного тормоза локомотива № 254, Ф - фильтр № Э-114, УР - уравнительный резервуар, РГД - регулятор давления АК-11Б, ЗР - запасной резервуар, КП - клапан предохранительный № Э-216, КО - клапаны обратные № Э-155, 30Ф

Из ПМ сжатый воздух через устройство блокировки тормозов БТ поступает к крану машиниста КМ, через разобщительные краны 2, 3 и фильтры Ф соответственно к кранам вспомогательного тормоза КВТ1, КВТ2. КВТ1 включен как повторитель, а КВТ2 по независимой схеме. По отводу ПМ через разобщительный кран 4 и фильтр Ф воздух проходит к электропневматическому клапану автостопа ЭПК.

Через КМ сжатый воздух проходит в тормозную магистраль ТМ, из которой через воздухораспределитель ВР заряжается запасный резервуар ЗР объемом 78л. По отводам ТМ воздух подходит к локомотивному скоростемеру СЛ, через разобщительный кран 5 к ЭПК, а также к реле давления воздуха РДВ, которое обеспечивает сброс нагрузки при падении давления в ТМ ниже 2,7-3,2кгс/см2.

К ЭПК через разобщительный кран подключен электропневматический вентиль ЭПВ2 (ВВ-32), который обеспечивает разрядку в атмосферу камеры над срывным клапаном ЭПК при нажатии на кнопку «экстренное торможение» на вспомогательном пульте. Разрядка этой камеры в свою очередь вызывает срабатывание ЭПК.

Тормозная и питательная магистрали тепловоза могут сообщаться между собой через обратный клапан КО2 с фильтром и разобщительный кран 6 (кран холодного резерва), который открывается только при следовании тепловоза в недействующем состоянии.

При торможении тепловоза кранами КВТ1 или КВТ2 воздух из ПМ проходит через переключательный клапан 3ПК, устройство блокировки тормозов БТ и далее к реле давления РД. Часть воздуха проходит непосредственно в тормозные цилиндры ТЦ2 второй четырехосной тележки, а часть воздуха поступает в управляющую камеру РД, которое срабатывает на торможение и пропускает сжатый воздух из ПМ через КМД в тормозные цилиндры ТЦ1 первой четырехосной тележки. На каждой четырехосной тележке установлено по четыре тормозных цилиндра ТЦ диаметром 10" - по два на одну двухосную тележку. Каждая пара ТЦ, установленная на двухосной тележке, может быть отключена соответствующими разобщительными кранами.

При отпуске тормоза КВТ происходит выпуск воздуха в атмосферу непосредственно через КВТ из ТЦ2 второй тележки и из управляющей камеры РД, а выпуск воздуха из ТЦ1 первой тележки осуществляет реле давления, которое срабатывает на отпуск при снижении давления в его управляющей камере.

При торможении поездным краном машиниста КМ срабатывает на торможение воздухораспределитель и сообщает ЗР с импульсной магистралью крана КВТ1, на которой установлен резервуар-компенсатор РКР для увеличения объема импульсной магистрали и обеспечения устойчивой работы ВР. КВТ1, включенный как повторитель, срабатывает на торможение и пропускает сжатый воздух из ПМ к переключательному клапану 3ПК и далее через БТ в ТЦ2 второй тележки. Одновременно воздух поступает в управляющую камеру РД, которое срабатывает на торможение и наполняет ТЦ1 первой тележки из ПМ через КМД.

При отпуске тормозов поездным краном машиниста КМ повышается давление в ТМ и ВР срабатывает на отпуск, обеспечивая выпуск воздуха в атмосферу из импульсной магистрали КВТ1. При этом КВТ1 срабатывает на отпуск и в свою очередь выпускает воздух в атмосферу из ТЦ2 второй тележки и из управляющей камеры РД, которая обеспечивает выпуск сжатого воздуха в атмосферу из ТЦ1 первой тележки.

Для следования тепловоза в холодном состоянии необходимо перекрыть разобщительный кран 8 между третьим и четвертым ГР и открыть разобщительный кран 6 холодного резерва.

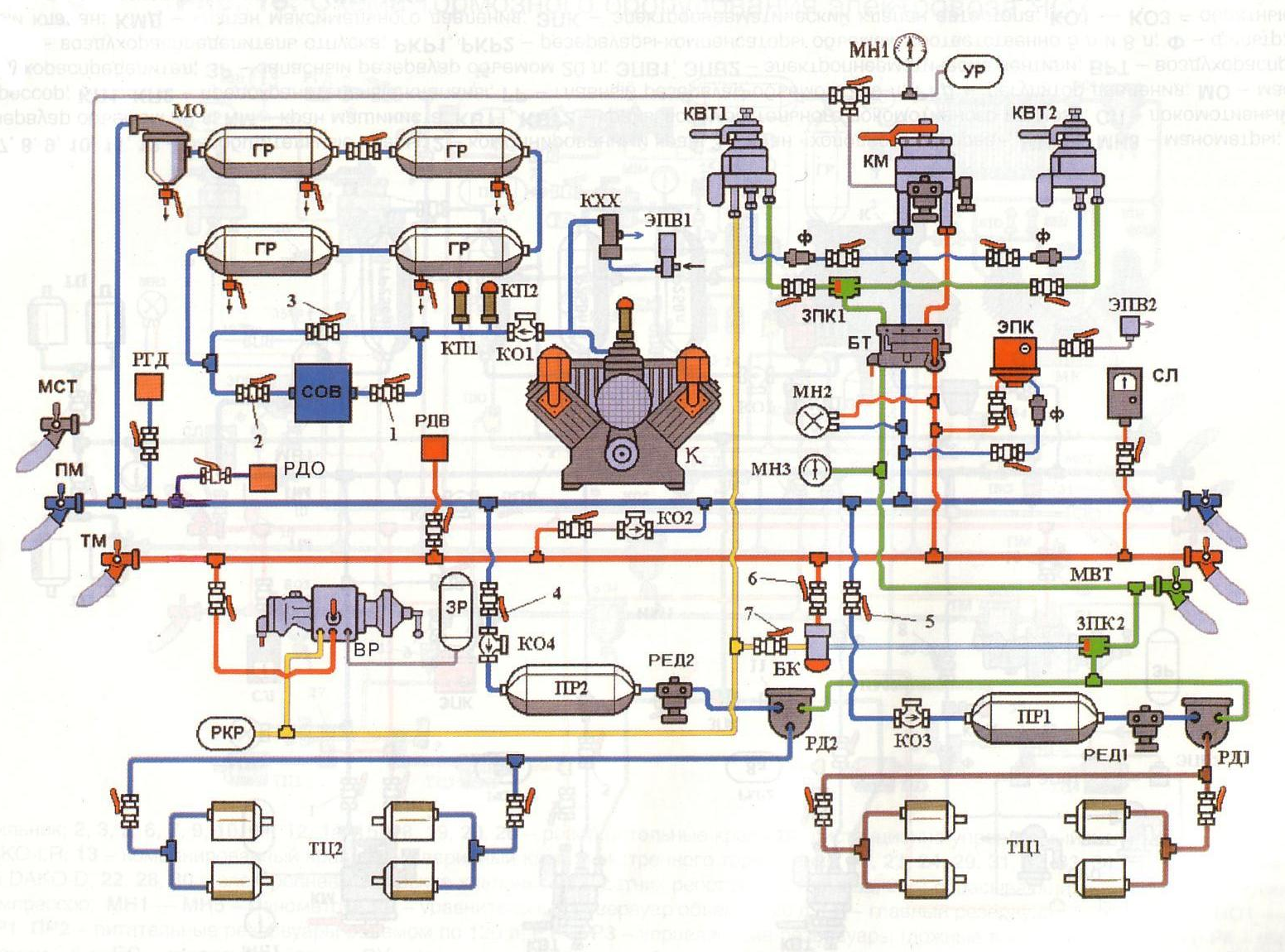

В конструкцию пневматических тормозных схем тепловозов ТЭМ7 выпуска после 1981 года были внесены существенные изменения. На локомотивах дополнительно установлены: система осушки сжатого воздуха СОВ, два питательных резервуара ПР1, ПР2, блокировочный клапан БК и второй переключательный клапан 3ПК2. Реле давления установлены на каждой тележке.

Пневматическая схема тепловоза ТЭМ7 после 1981 года

СОВ - осушитель воздуха, ПР - питательный резервуар, БК - блокировочный клапан, РД - реле давления № 404, РДО - реле давления Д250Б

При зарядке тормозной сети тепловоза сжатый воздух после компрессора К предварительно поступает в систему осушки СОВ через разобщительный кран 1 и далее проходит в ГР через разобщительный кран 2. Система осушки сжатого воздуха работает в повторно-кратковременном режиме. Управление работой СОВ (переключение режима работы адсорберов) осуществляется с помощью специальных клапанов и электропневматических вентилей, а также с помощью реле давления РДО, установленного на отводе ПМ. При неисправности СОВ ее можно отключить разобщительными кранами 1 и 2. При этом для прохода сжатого воздуха в ГР необходимо открыть разобщительный кран 3 на напорном трубопроводе.

Питательные резервуары ПР1, ПР2 заряжаются из ПМ через разобщительные краны 4 и 5 и обратные клапаны КО3, КО4. Из питательных резервуаров сжатый воздух поступает к соответствующему реле давления РД1 и РД2.

При торможении КВТ1 или КВТ2 сжатый воздух из ПМ через переключательный клапан 3ПК1 и устройство блокировки тормозов БТ поступает в магистраль вспомогательного тормоза МВТ, откуда через переключательный клапан 3ПК2 проходит в управляющие камеры РД1 и РД2. Реле давления срабатывает на торможение и пропускает воздух в тормозные цилиндры обеих тележек ТЦ1, ТЦ2 из соответствующего питательного резервуара. При разрядке ТМ краном машиниста КМ срабатывает на торможение воздухораспределитель ВР и сообщает ЗР с импульсной магистралью KBT1. Последний срабатывает как повторитель и пропускает сжатый воздух из ПМ в МВТ и в управляющие камеры РД1 и РД2.

При объединении тепловозов в сплотку блокировочный клапан БК обеспечивает торможение обоих тепловозов при их саморасцепе или при разъединении рукавов пневматической системы. БК установлен на отводе ТМ через разобщительный кран 6. Через разобщительный кран 7 он также подключен к импульсной магистрали КВТ1. Выходной канал БК соединен с переключательным клапаном 3ПК2. При разъединении рукавов пневматической системы или при падении давления в ТМ ниже 2,7-2,9кгс/см2 блокировочный клапан начинает пропускать сжатый воздух от ВР к переключательному клапану 3ПК2 и далее в управляющие камеры повторителей РД1 и РД2, которые наполняют ТЦ обеих тележек из соответствующих питательных резервуаров ПР1, ПР2.

При следовании тепловоза в холодном состоянии разобщительные краны 4, 5, 6 и 7 оставляют открытыми.

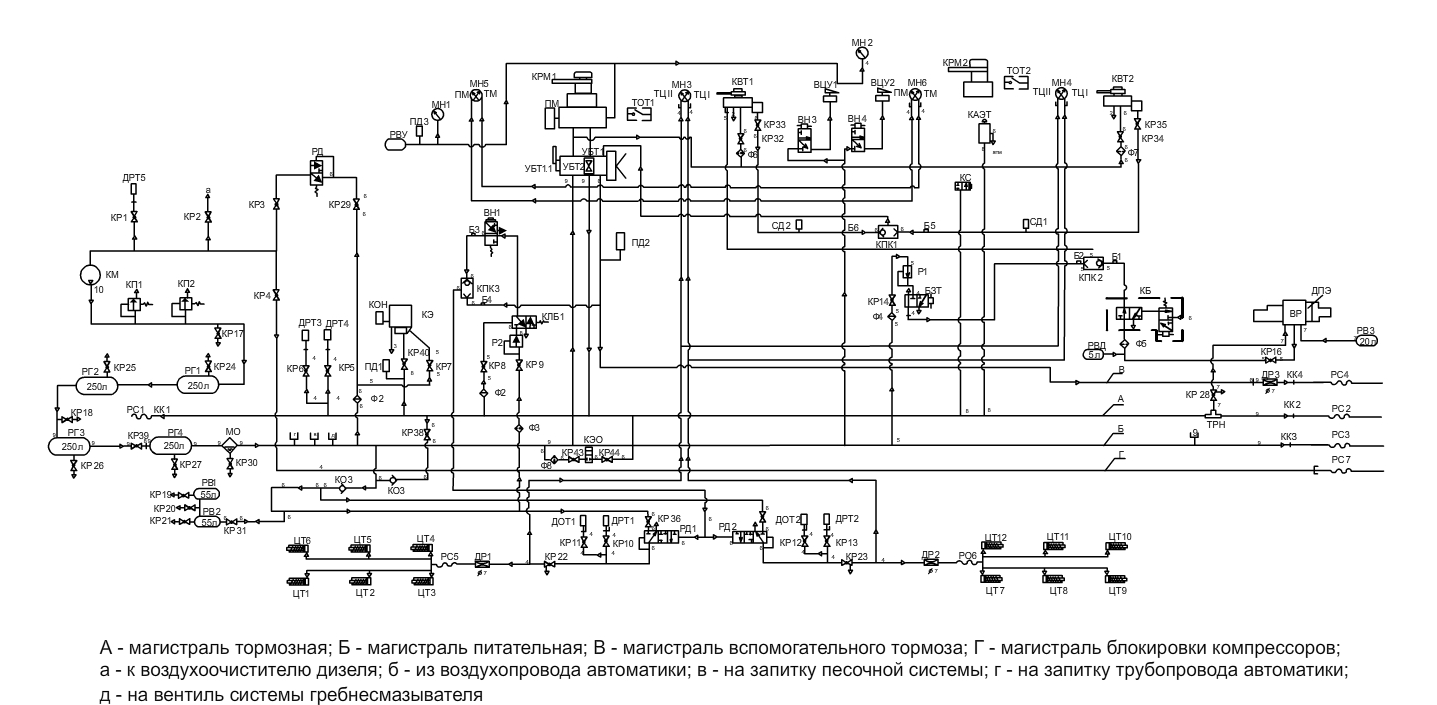

2.4.5. Тепловоз ТЭМ18ДМ

ВЗТ - вентиль замещения тормоза ВВ-32, ВН3-ВН5 - вентили электропневматические ВВ-32, ВН1 - вентиль электропневматический ВВ-34, ВР - воздухораспределитель № 483, ДПЭ - датчик пневмоэлектрический № 418; ВЦУ1, ВЦУ2 - выключатели цепей управления, ДР1-ДР3 - дроссели, ДРТ1-ДРТ5 - датчики-реле давления ДЕМ102; ДОТ1, ДОТ2 - датчики отпуска тормозов ДЕМ102, КАЭТ - клапан аварийного экстренного торможения; КО1, КО3 - клапаны обратные № 30Ф; КП1, КП2 - клапаны предохранительные № Э-216, КПК1-КПК6 - клапаны переключательные № 3ПК, КБ - клапан электроблокировочний КПЭ-09, КЛБ1 - клапан блокировочный КПЭ, КЭ - клапан электропневматический автостопа № 150И, КЭО - клапан электромагнитный КЭО, КОН - блок КОН, КМ - компрессор КТ-6, КЭТ - клапан электропневматический экстренного торможения для дистанционного управления № 266, КР1-КР14, КР16, КР41, КР42 - краны разобщительные № 4200, КР17-КР21 - краны разобщительные № 1050; КР22, КР23 - краны разобщительные № 4300, КР24-КР28 - краны разобщительные № 4301; КР29-КР38, КР43, КР44 - краны разобщительные № 4302; КР39, КР40 - краны разобщительные № 4308, КК1-КК4 - краны разобщительные № 4304М, КРМ1 - кран машиниста № 395; КВТ1, КВТ2 - краны вспомогательного тормоза № 254, КРМ2 - контроллер крана машиниста № 205, МО1 - маслоотделитель № Э-120, ПД1-ПД3 - преобразователи давления измерительные ДД-И, ПМ - пневмомодуль ПМ8, РВД1 - резервуар дополнительный, РВЗ1 - резервуар запасный, РВУ - резервуар уравнительный, РГ1-РГ4 - резервуары главные; РВ1, РВ2 - резервуары воздушные; Р1, Р2 - редукторы № 348; РД1, РД2 - реле давления № 404, РДК - регулятор давления № 3РД, РС1-РС4 - рукава № Р17Б; РС5, РС6 - рукава № Р32, РС7 - рукав соединительный, ТРН1 - тройник № 573; ТОТ1, ТОТ2 - тумблеры отпуска тормозов, УБТ - устройство блокировочное № 367, УБТ1 - ручка блокировочного устройства, УБТ2 - ручка комбинированного крана, Б1-Б6 - бонки технологические, Ф1-Ф8 - фильтры № Э-114, ЦТ1-ЦТ12 - цилиндры тормозные № 553

Тормозное оборудование тепловоза. В систему тормозного оборудования тепловоза входят: четыре главных резервуара РС1-РС4 вместимостью по 250л каждый и два запасных резервуара РС8, РС9 по 55л, кран машиниста КРМ1, два крана вспомогательного тормоза КВТ1 и КВТ2, контроллер машиниста КРМ2, воздухораспределитель ВР c датчиком пневмоэлектрическим № 418, регулятор давления РДК, маслоотделитель МО, двенадцать тормозных цилиндров диаметром 8", датчики-реле ДРТ1-ДРТ5, клапаны блокировочные КБ и КЛБ, преобразователи давления ПД1-ПД3, рычажная передача с тормозными колодками, тормозная арматура с трубопроводом.

Датчики ДРТ-1 и ДРТ-2 обеспечивают защиту от совместного применения электрического и пневматического тормозов, настраиваются на давление в тормозных цилиндрах от 0,5 до 0,8кгс/см2.

Датчик ДРТ-3 обеспечивает защиту от совместного применения электрического тормоза и пневматического торможения, настраивается на давление до 3,0кгс/см2 и ниже.

Датчик ДРТ-4 исключает движение локомотива без воздуха, настраивается на давление от 4 до 4,5кгс/см2 и отключается при снижении давления до 3,2кгс/см2.

Датчик ДРТ-5 сигнализирует о работе компрессора, настраивается на давление от 0,3 до 0кгс/см2.

Клапан КЛБ обеспечивает автоматическое торможение локомотива при разрыве межтепловозных воздушных соединений, настраивается на давление от 2,5 до 2,7кгс/см2.

Клапан КБ блокирует вспомогательную тормозную магистраль при саморасцепе локомотивов.

Преобразователи давления ПД1-ПД3 подают сигналы в систему КЛУБ-У (работа компрессора, давление в тормозной магистрали, давление в уравнительном резервуаре).

Датчик ДПЭ сигнализирует об обрыве тормозной магистрали.

Необходимый запас воздуха на тепловозе и пополнение этого запаса по мере его расхода на тормозные и другие нужды создается компрессором КТ6.

Кроме тормозных нужд воздух расходуется на управление тепловозом (реверсор, контакторы, песочную систему, звуковые сигналы и другие приборы управления).

На напорной трубе между компрессором и первым главным резервуаром установлены предохранительные клапаны КП, отрегулированные на давление 9,5кгс/см2. Главные резервуары снабжены спускными кранами.

Для автоматического переключения компрессора с рабочего режима на холостой и наоборот в зависимости от давления воздуха в главных резервуарах установлен регулятор давления РДК.

Отделение воздуха от смазки и влаги осуществляется в маслоотделителе МО.

На пульте управления установлены выключатели цепей управления ВЦУ1 и ВЦУ2, которые исключают работу машиниста одновременно с двух пультов управления.

В случае выхода из строя электрооборудования (потеря напряжения и т д) на пульте помощника машиниста установлена кнопка экстренного торможения (КАЭТ). Дополнительно для полной реализации функции контроллера помощника машиниста тормозная система снабжена клапаном КЭО (сверхзарядка) и клапаном КС № 266 (VI положение контроллера 205).

Работа тормозной системы. Воздух пройдя из компрессора через два предохранительных клапана КП1, КП2, последовательно соединенных четыре главных резервуара РГ1 - РГ4, маслоотделитель МО подводится через блокировочное устройство (УБТ) к крану машиниста и к кранам вспомогательного тормоза, а через обратный клапан КО2 поступает к реле давления РД1 и РД2. Далее воздух поступает через кран машиниста и блокировочное устройство в тормозную магистраль и уравнительный резервуар РВУ, а из тормозной магистрали в воздухораспределитель и запасный резервуар РВЗ.

При работе на тепловозе с пульта машиниста необходимо вставить ключ в гнездо ВЦУ1 на пульте управления машиниста и повернуть ключ по часовой стрелке из III положения в I положение. При этом собирается электрическая цепь КВ и ключ блокируется механически.

Для торможения тепловоза и поезда ручку крана машиниста перемещают в одно из тормозных положений. При этом воздухораспределитель разобщит тормозные цилиндры с атмосферой и сообщит запасный резервуар РВЗ с дополнительным резервуаром РВД. Далее воздух через кран вспомогательного тормоза КВТ1 приводит в действие реле давления РД1 и РД2, обеспечивающие наполнение всех тормозных цилиндров тепловоза воздухом из главных резервуаров. Дополнительный резервуар РВД служит для обеспечения устойчивой работы воздухораспределителя при торможении.

Для отпуска тормоза ручку крана машиниста перемещают в первое (отпуск и зарядка) или во второе (поездное) положение. При этом воздух из главных резервуаров (питательной магистрали) поступает в тормозную магистраль, повышая в ней давление. В результате воздухораспределитель через кран вспомогательного тормоза воздействует на реле давления РД1, РД2, которые в свою очередь сообщают тормозные цилиндры с атмосферой, а запасный резервуар РВЗ с тормозной магистралью, производя полный или ступенчатый отпуск в зависимости от режима торможения.

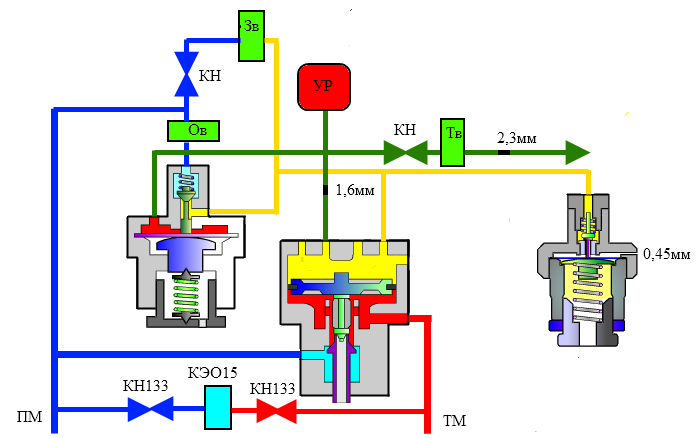

В данной схеме между редуктором и краном машиниста КРМ1 устанавливается пневматическая приставка ПМ для дистанционного управления тормозами тепловоза и состава со стороны помощника машиниста. При работе машиниста с пульта помошника машиниста необходимо, чтобы в приставке ПМ запитывались цепи клапанов Тв и Ов.

Диагностику работы пневмомодуля можно проследить по работе светодиодов, находящихся на лицевой панели пневмомодуля. При работе каждого клапана Тв, Ов и Зв пневмомодуля соответствует загорание светодиодов Тв, Ов и Зв.

При подаче напряжения на клапаны Тв и Ов воздух из питательной магистрали через кран машиниста попадает в пневмомодуль ПМ под клапан Ов. Так как катушка клапана находится под напряжением, то клапан Ов открыт и воздух через него проходит в редуктор.

Из редуктора, отрегулированного на давление от 4,8 до 5,8кгс/см2, воздух поступает в управляющую полость уравнительного поршня крана машиниста, УР и через пневмомодуль в полость над мембраной редуктора.

Так как катушка тормозного клапана Тв находится под напряжением, клапан Тв закрыт и УР с атмосферой не сообщается.

Клапан Зв обесточен и питательная магистраль разобщена с полостью уравнительного поршня крана машиниста и УР. Таким образом, модуль при работе с краном машиниста не влияет на его работу.

При переходе машиниста для управления тепловозом со стороны помощника машиниста, необходимо:

установить рукоятку крана вспомогательного тормоза во второе (поездное) тормозное положение;

установить рукоятку крана вспомогательного тормоза КВТ1 в последнее тормозное положение, при давлении более 3,0кгс/см2 в тормозных цилиндрах происходит разблокировка ключа выключателя ВЦУ1;

ключ выключателя ВЦУ1 из первого положения перевести в третье и вынуть, перейти за пульт помощника машиниста, вставить в выключатель ВЦУ2 и перевести из третьего положения в первое, ключ ВЦУ2 под действием давления заблокируется;

кран вспомогательного тормоза КВТ1 установить во второе поездное положение.

После этого получает питание контроллер машиниста 205 и возможна работа машиниста с пульта помощника машиниста.

Для отпуска тормоза тепловоза и поезда ручку контроллера машиниста 205 перемещают в I положение. При этом воздух из главных резервуаров (питательная магистраль) поступает в тормозную магистраль, повышая в ней давление. В результате воздухораспределитель через кран вспомогательного тормоза воздействует на реле давления РД1 и РД2, которые в свою очередь сообщают тормозные цилиндры с атмосферой, а запасный резервуар РВЗ с тормозной магистралью, производя полный или ступенчатый отпуск в зависимости от режима торможения.

При отпуске тормозов (сверхзарядка) получают питание вентиля ТВ, ОВ, ЗВ пневмомодуля ПМ, одновременно запитывается клапан КЭО15, перепуская воздух из питательной магистрали в тормозную. Допускается отключать клапан КЭО15 (перекрывая краны КР43 и КР44) при составе менее 15 вагонов.

При отпуске тормозов вторым положением (поездное) подается напряжение на катушки вентилей ОВ и ЗВ пневмомодуля. В результате клапан Ов сообщает ПМ с редуктором, а клапан Зв с полостью над уравнительным поршнем и УР.

Воздух через клапан Зв поступает в полость над уравнительным поршнем крана машиниста и в уравнительный резервуар РВУ. Давление в последних повышается, что приводит к перемещению уравнительного поршня крана машиниста в положение, противоположное при торможении. Время включения клапана Зв определяется величиной давления, до которого необходимо зарядить УР. Клапан Ов, сообщая ПМ с редуктором, создает контур поддержания давления в УР величиной, на которую отрегулирована пружина редуктора.

Так как катушка клапана Тв находится под напряжением и УР разобщен с атмосферой, то через некоторое время зарядки УР и полости над уравнительным поршнем система придет в исходное состояние, когда давление в УР будет равно величине, установленной редуктором.

Для торможения тепловоза или состава ручку крана помощника машиниста перемещают в тормозное положение в V или VА, снижая давление в уравнительном резервуаре и тормозной магистрали на величину от 0,7 до 0,8кгс/см2. При этом обесточиваются вентили ЗВ, ОВ, ТВ приставки ПМ, установленной между редуктором и самим краном машиниста, при этом воздухораспределитель разобщит тормозные цилиндры с атмосферой и сообщит запасный резервуар РВЗ с дополнительным резервуаром РВД и краном вспомогательного тормоза КВТ1, который приводит в действие реле давления РД1 и РД2, обеспечивающие наполнение всех тормозных цилиндров тепловоза воздухом из главных резервуаров.

При снятии напряжения с пнемомодуля клапан Ов закрыт, сообщение ПМ с редуктором крана машиниста перекрыто. При снятии напряжения с клапана Тв он открывается и соединяет РВУ и полость над уравнительным поршнем с атмосферой через калиброванное отверстие диаметром 2,4 + 0,05мм.

В результате уменьшения давления в РВУ и полости над уравнительным поршнем он перемещается и разряжает ТМ в зависимости от уменьшения давления в уравнительном резервуаре (РВУ).

Диаметр калиброванного отверстия обеспечивает разрядку РВУ темпом служебного торможения.

Для прекращения торможения необходимо подать напряжение на клапан Тв. Снимая напряжение с клапана Тв в течение различного времени, можно осуществлять различную величину разрядки УР и ТМ.

При достижении требуемой величины торможения и установки ручки контроллера помощника машиниста в III или IV положение на клапан Тв подается напряжение. Клапан Тв разобщает УР с атмосферой. Поскольку клапан Ов обесточен, наполнение воздухом УР и полости над уравнительным поршнем не происходит и в них поддерживается давление воздуха, равное установившемуся на момент закрытия клапана Тв.

При установке ручки контроллера помощника машиниста в VI положение (экстренное торможение) получает питание клапан экстренного торможения КС № 266, соединяя тормозную магистраль с атмосферой.

Пневмомодуль ПМ предназначен для работы совместно с краном машиниста № 395 при управлении пневматическими тормозами поезда.

При следовании тепловоза двойной или многократной тягой необходимо:

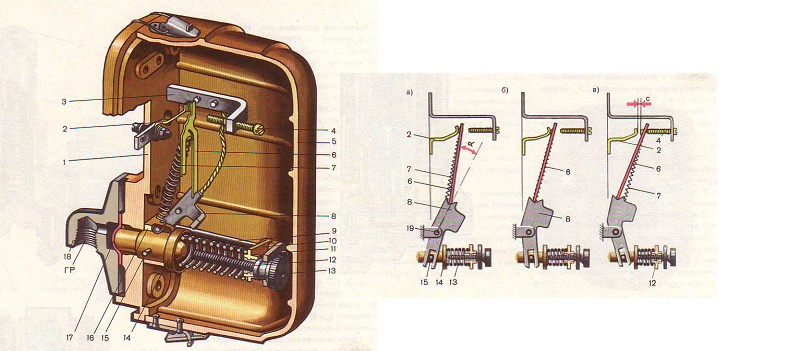

на ведущем тепловозе блокировочное устройство должно быть включено (ручка блокировочного устройства опущена вниз, комбинированный кран установлен вертикально вверх);

на ведомом тепловозе блокировочное устройство остается включенным (съемная ручка установлена вниз), но ручка комбинированного крана переводится в положение двойной тяги (под углом 450против часовой стрелки).

При следовании тепловоза по системе двух единиц необходимо:

на ведущем тепловозе блокировочное устройство должно быть включено (ручка блокировочного устройства опущена вниз, комбинированный кран установлен вертикально вверх);

на ведомом тепловозе блокировочное устройство должно быть выключено (ручка блокировочного устройства установлена в вертикальном положении и снята) и находиться должна на ведущем тепловозе.

При отправке тепловоза в холодном состоянии необходимо:

установить режим работы воздухораспределителя (средний);

перекрыть кран КР39 для заполнения воздухом одного главного резервуара;

краны КР43 и КР44 закрыть;

кнопка КАЭТ должна быть в отжатом состоянии;

краны КР8, КР9 и КР41 закрыть;

установить кран машиниста КРМ в VI положение (экстренное торможение);

при наличии воздуха в магистралях тепловоза установить ручку вспомогательного тормоза КВТ1 в VI положение, перевести ключ ВЦУ из I в III положение и вынуть его. Допускается ключ ВЦУ при пересылке тепловоза оставлять во втором положении. При отсутствии воздуха в магистралях тепловоза ключ ВЦУ установить во II положение;

ручку вспомогательного тормоза КВТ1 перевести во II положение и опломбировать. Краны КР32 и КР33 должны быть открыты и опломбированы. Ручка вспомогательного тормоза КВТ2 также должна находиться во II положении, кран КР34 должен быть закрыт, кран КР35 открыт. Краны и КВТ2 должны быть опломбированы;

включить блокировочное устройство № 367А (рукоятку вниз), а ручку комбинированного крана блокировочного устройства установить в положение двойной тяги (закрыть);

произвести проверку работоспособности тормозной системы с замерами выхода штока тормозных цилиндров.

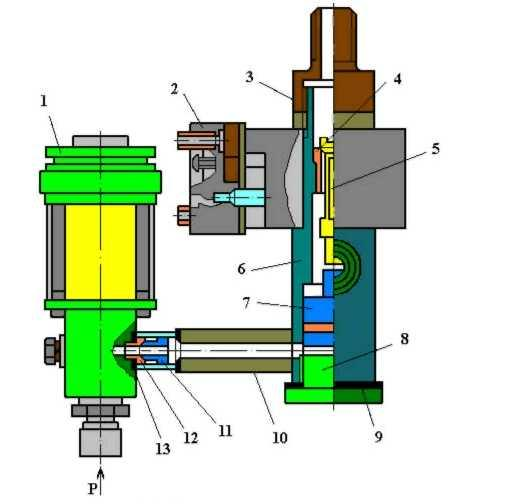

Дополнительное пневматическое оборудование на тепловозе. Для обеспечения совместной работы электрического тормоза и пневматической тормозной системы тепловоза в пневматическую схему дополнительно введены:

РДТ1, РДТ2 - датчик-реле ДЕМ-102-1-01-2. Обеспечивают защиту от совместного применения электрического и пневматического тормозов тепловоза. Устанавливаются на трубопроводе тормозных цилиндров. Настройка реле на включение при давлении в магистрали вспомогательного тормоза: Ртц > от 0,5 до 0,8кгс/см2;

КБ - клапан электроблокировочный КПЭ-9-02. Служит для блокирования импульсной магистрали крана вспомогательного тормоза в режиме самоторможения при работе электрического торможения тепловоза. Устанавливается в тормозную магистраль крана № 254-1;

ВЗТ - вентиль замещения тормоза ВВ-32;

КП - клапан переключательный № 3ПК;

РД - редуктор давления № 348.

Указанные приборы служат для передачи воздуха от питательной магистрали к импульсной магистрали крана № 254-1 и автоматического перехода на пневматическое торможение тепловоза при отказе электрического тормоза или в зоне его низкой эффективности. Настройка редуктора давления № 348 осуществляется на величину давления в тормозных цилиндрах от 1,8 до 2,0кгс/см2.

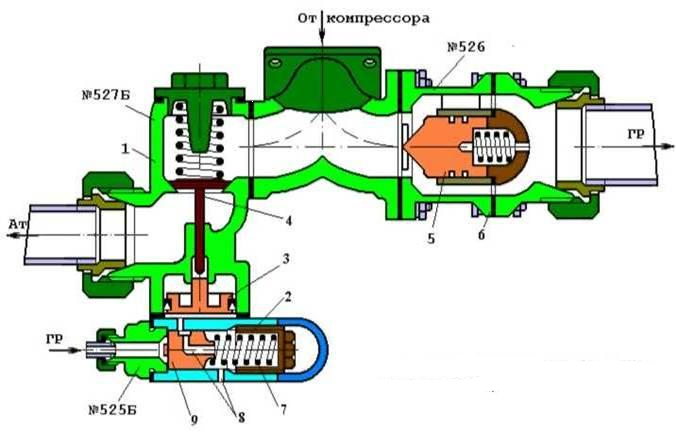

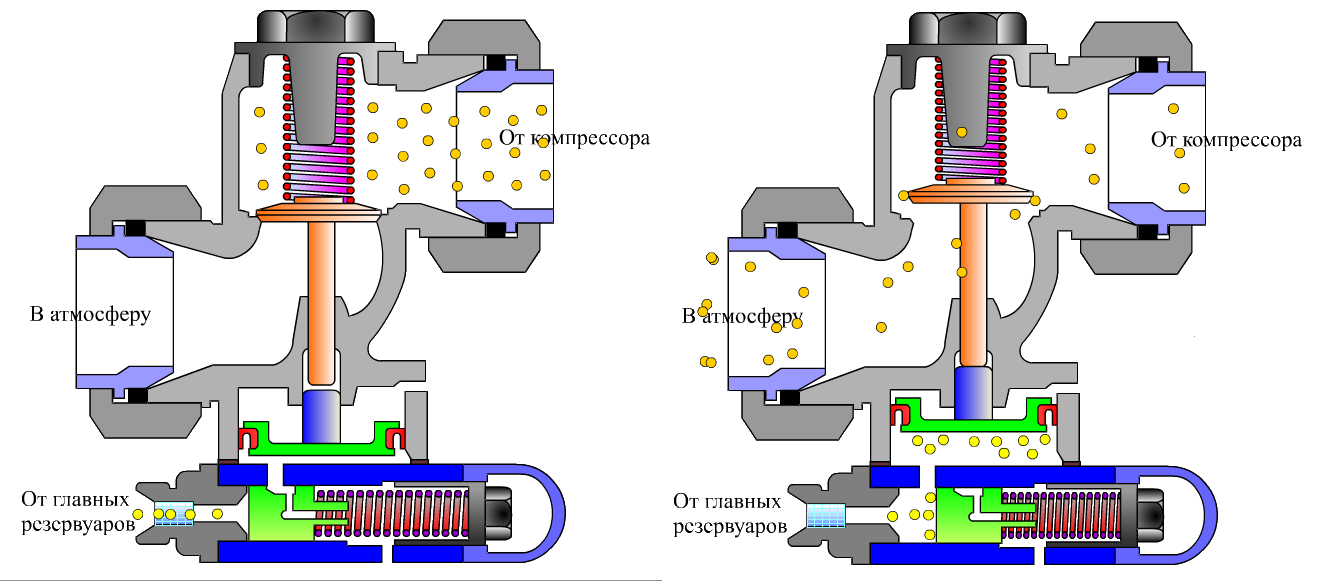

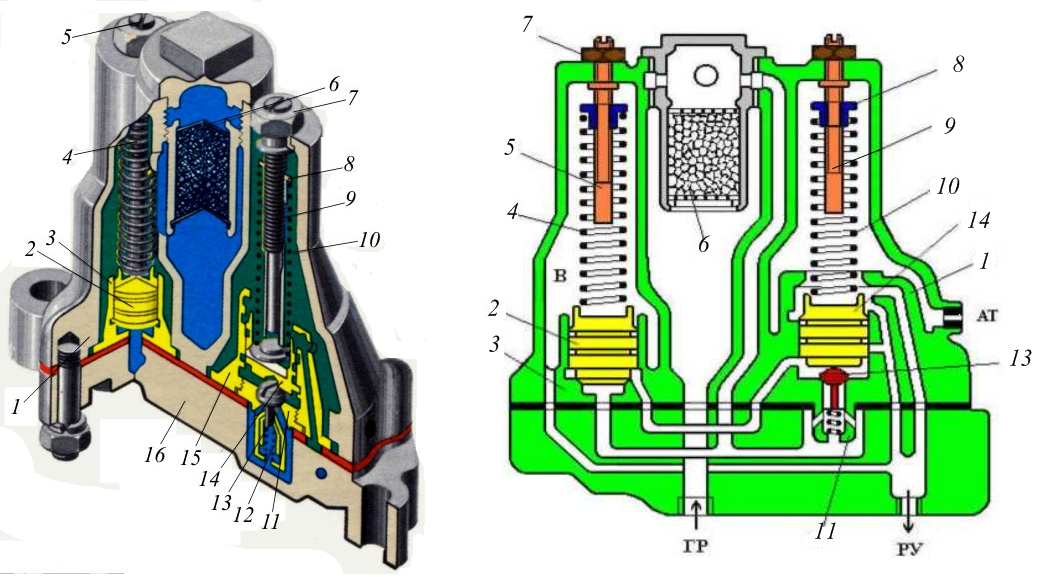

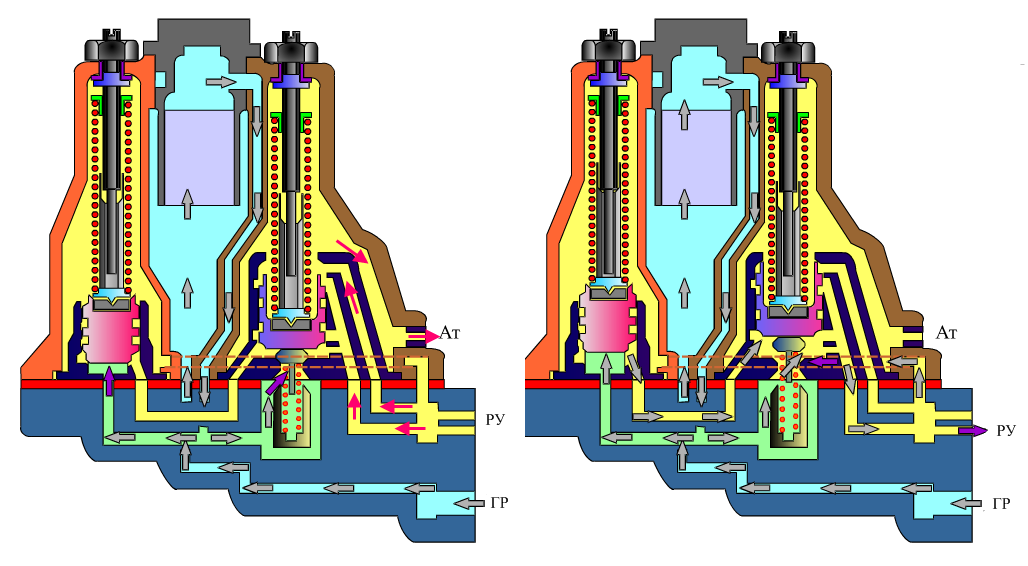

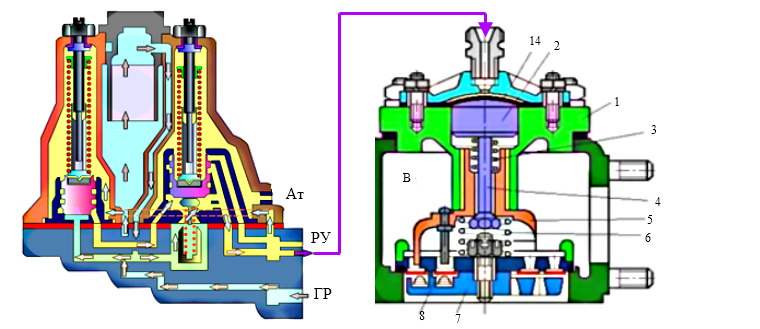

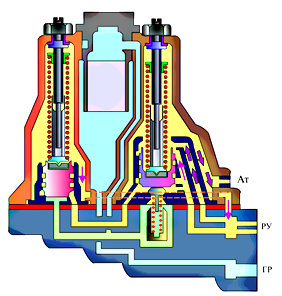

Работа пневматической тормозной системы тепловоза с дополнительным оборудованием. Электропневматический вентиль 10 замещения электрического тормоза ВЗТ через редуктор давления 8 № 348 с одной стороны соединяется с питательной магистралью, а с другой стороны через переключательный клапан 9 № ЗПК подключается к импульсной магистрали крана вспомогательного тормоза 5 № 254-1.

При работе тепловоза без применения электрического тормоза перечисленное выше дополнительное оборудование не оказывает влияния на работу пневматической тормозной системы тепловоза, поскольку вентиль 10 обесточен и питательная магистраль разобщена от импульсной магистрали крана вспомогательного тормоза.

В режиме электрического торможения тепловоза при низкой эффективности тормоза в зоне низких скоростей движения (при снижении величины тормозного тока на группу двигателей менее 100А), блоком УСТА будет подано питание на катушку вентиля ВЗТ, при срабатывании которого питательная магистраль сообщается с импульсной магистралью крана вспомогательного тормоза через редуктор давления 8, вентиль 10, переключательный клапан 19. При этом воздух давлением от 1,8 до 2,0кгс/см2, на которое отрегулирован редуктор давления 10 через кран вспомогательного тормоза № 254-1, через блокировочное устройство УБТ поступает на управление реле давления РД1 и РД2. Происходит наполнение тормозных цилиндров воздухом из главных резервуаров. В процессе наполнения тормозных цилиндров, при повышении давления до интервала от 0,5 до 0,8кгс/см2, произойдет срабатывание датчика-реле давления 19 РДП, РДТ2, по сигналу от которых будет подана команда на разборку силовой схемы электрического тормоза.

В таком же порядке осуществляется автоматический переход с электрического торможения на пневматическое (замещение электрического тормоза) при любом отказе в схеме электрического тормоза, вследствие которого произойдет уменьшение величины тормозного тока на группу двигателей до 100А.

Через датчики-реле давления РДТ1, РДТ2 осуществляется также защита от совместного применения электрического и пневматического тормозов тепловоза: повышение давления в тормозных цилиндрах до интервала от 0,5 до 0,8кгс/см2, что приведет к разборке тормозной схемы и автоматическому переходу на пневматическое торможение тепловоза с давлением в тормозных цилиндрах до интервала от 1,8 до 2,0кгс/см2.

Отпуск пневматического тормоза тепловоза произойдет лишь при обесточивании катушки вентиля 10 ВЗТ, т е при отключении электрического тормоза путем установки задатчика из тормозного положения на нулевую позицию. Ускоренный отпуск тормозов осуществляется нажатием на буфер крана вспомогательного тормоза № 254-1.

2.4.6. Тепловоз ЧМЭ3т

Маневровый тепловоз ЧМЭЗт оборудован автоматическим, прямодействующим неавтоматическим, ручным и электрическим (реостатным) тормозами.

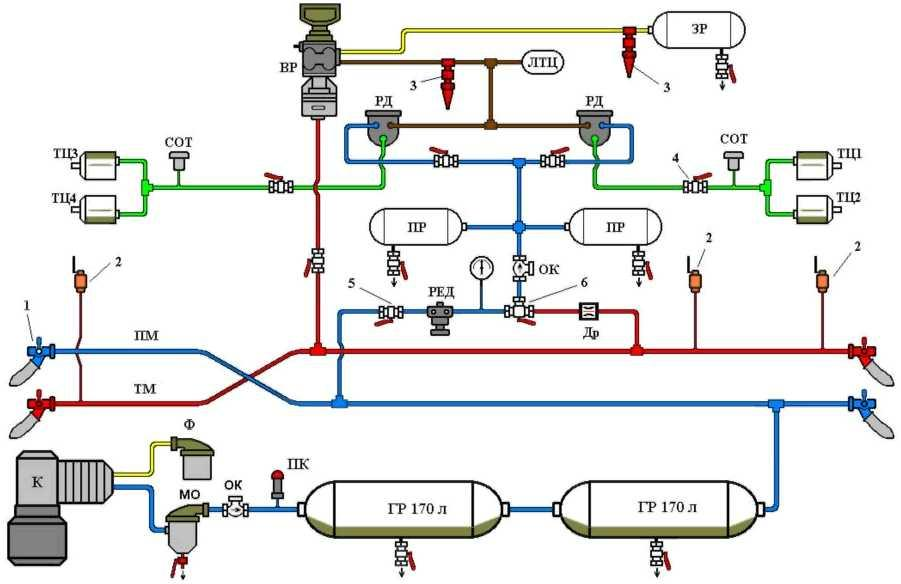

На тепловозе установлен компрессор К, привод которого осуществляется от коленчатого вала дизеля с помощью гидромуфты, вал турбинного колеса которой через зубчатую передачу с внутренним зацеплением передает вращение валу привода компрессора. Компрессор через обратный клапан КО1 нагнетает сжатый воздух в четыре последовательно соединенных главных резервуара объемом по 250л каждый. На напорном трубопроводе перед КО1 установлен предохранительный клапан КП1, отрегулированный на давление 9,5кгс/см2, а на соединительном трубопроводе между вторым и третьим ГР установлен предохранительный клапан КП2, отрегулированный на давление 9,2кгс/см2. Между третьим и четвертым ГР установлен разобщительный кран 1. Все ГР снабжены спускными кранами для удаления конденсата.

Работой компрессора управляет регулятор давления РГД, который при давлении в ГР более 8,5кгс/см2 начинает пропускать сжатый воздух к разгрузочным устройствам всасывающих клапанов компрессора, а также к золотниковой коробке гидромеханического редуктора, вследствие чего происходит опорожнение гидромуфты привода компрессора и компрессор останавливается. При снижении давления в ГР менее 7,5кгс/см2 регулятор давления сообщает разгрузочные устройства компрессора и полость над золотником включения гидромуфты с атмосферой, вследствие чего коленчатый вал компрессора опять начинает вращаться.

От напорного трубопровода отходит магистраль блокировки компрессоров МБК.

Из ГР сжатый воздух через маслоотделитель МО1 поступает в питательную магистраль, по отводам которой воздух проходит к приборам управления тормозами и другим пневматическим устройствам.

Из ПМ через разобщительный кран 2 воздух проходит к поездному крану машиниста КМ, через который происходит зарядка уравнительного резервуара УР объемом 20л, а также к кранам вспомогательного локомотивного тормоза КВТ1, КВТ2 через разобщительные краны 3 и 4 соответственно. Через разобщительный кран 5 и фильтр Ф сжатый воздух из ПМ подходит к электропневматическому клапану автостопа ЭПК, а через разобщительный кран 6, редуктор РЕД1 и обратный клапан КОЗ поступает в резервуар управления РУ объемом 100л. Редуктор РЕД1 понижает давление ПМ с 8,5кгс/см2 до 5,0кгс/см2. Через разобщительный кран 7 сжатый воздух из ПМ поступает к редукторам РЕД2 и РЕД3 и к реле давления РД.

Редуктор РЕД2 понижает давление ПМ с 8,5кгс/см2 до 4,0кгс/см2 и пропускает воздух к электропневматическим вентилям ЭПВ2, ЭПВ4, которые предназначены для дистанционно управления соответственно пневматическими клапанами торможения ПКТ и отпуска ПКО.

Редуктор РЕД3 понижает давление ПМ с 8,5кгс/см2 до 2,0кгс/см2 и пропускает воздух к электропневматическому вентилю ЭПВ3, который служит для управления реле давления РД.

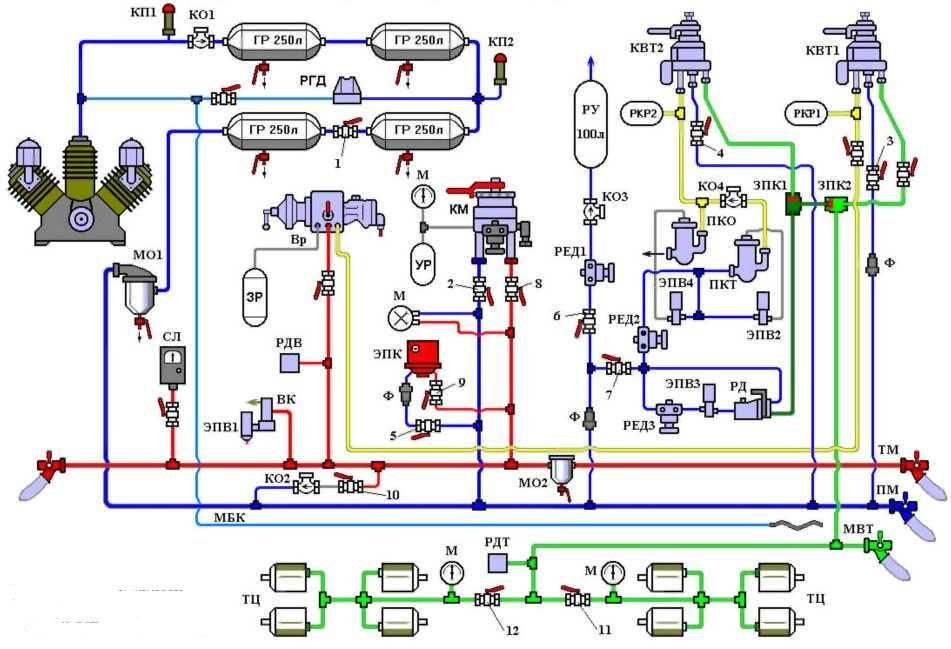

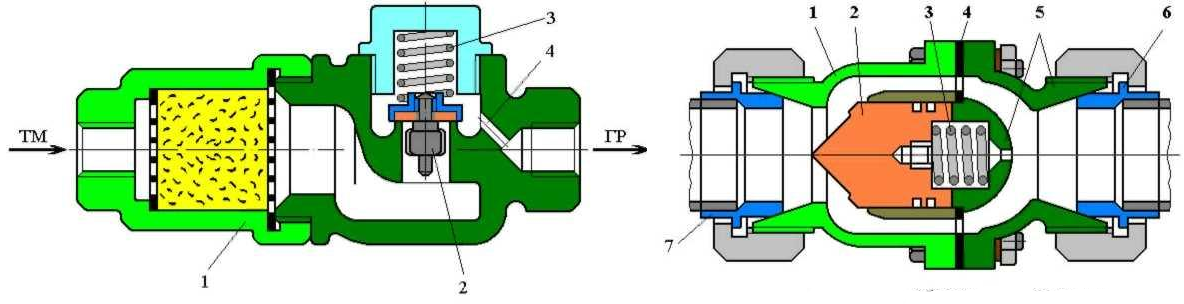

К - компрессор К-2, ГР - главный резервуар, КО - клапан обратный, КП - клапан предохранительный М, РГД - регулятор давления № 3РД, МБК - магистраль блокировки компрессоров, КМ - кран машиниста № 395, КВТ - кран вспомогательного тормоза локомотива № 254, Ф - фильтр, ЭПК - электропневматический клапан автостопа № 150И, РЕД - редуктор № 348, РД - реле давления DAKO-TR, ЭПВ - электропневматический вентиль EV-51, ПКТ - пневматический клапан торможения, ПКО - пневматический клапан отпуска, ВР - воздухораспределитель № 483, МО - масловлагоотделитель; РДТ, РДВ - реле давления воздуха TSV-4E, ВК - выпускной клапан DAKO-N, РКР - резервуар-компенсатор, 3ПК - переключательный клапан № 3ПК, ТЦ - тормозной цилиндр № 507Б

Через КМ и комбинированный кран 8 сжатый воздух из ПМ проходит в тормозную магистраль, по отводам которой воздух подходит к скоростемеру и через разобщительный кран 9 к ЭПК. Из ТМ через воздухораспределитель ВР заряжается запасный резервуар ЗР объемом 78л. На тормозной магистрали установлен отстойник конденсата МО2, а на ее отводах - реле давления воздуха РДВ и выпускной клапан ВК с электропневматическим вентилем ЭПВ1. РДВ исключает возможность трогания тепловоза при давлении в ТМ менее 4,5кгс/см2, а при давлении в ТМ 3,5кгс/см2 и менее обеспечивает сброс нагрузки. ЭПВ1 получает питание при нажатии кнопки «стоп» на переносном пульте отправления. При этом через выпускной клапан вытекает в атмосферу воздух из ТМ экстренным темпом, что приводит к срабатыванию автоматического тормоза.

ПМ и ТМ соединены трубопроводом, на котором установлены разобщительный кран 10 (кран холодного резерва) и обратный клапан КО2. При нормальной работе тепловоза разобщительный кран 10 закрыт.

На импульсных магистралях КВТ1 и КВТ2 установлены резервуары-компенсаторы РКР1 и РКР2 объемом по 5л, которые предназначены для увеличения объема импульсной магистрали и обеспечения плавности торможения.

При торможении КВТ1 сжатый воздух из ПМ проходит через переключательный клапан 3ПК2 и поступает в магистраль вспомогательного тормоза МВТ, из которой через разобщительные краны 11 и 12 в тормозные цилиндры соответственно первой и второй тележек. При торможении КВТ2 воздух из ПМ проходит через переключательный клапан 3ПК1, переключательный клапан 3ПК2 и далее в МВТ и в ТЦ обеих тележек. На каждой тележке расположено по четыре ТЦ диаметром 8". Отпуск тормоза осуществляется постановкой ручки КВТ1 (КВТ2) в поездное положение. При этом происходит выпуск воздуха из ТЦ обеих тележек в атмосферу непосредственно через КВТ.

При торможении КМ происходит разрядка тормозной магистрали, в результате чего срабатывает на торможение воздухораспределитель ВР, который подключает запасной резервуар ЗР к импульсной магистрали КВТ1. Сжатый воздух из ЗР поступает в импульсную магистраль и далее в КВТ1, который срабатывает как повторитель и через переключательный клапан 3ПК2 пропускает воздух из ПМ в МВТ и в ТЦ обеих тележек. Отпуск тормоза происходит при постановке ручки КМ в положение I или II. При этом повышается давление в ТМ, ВР срабатывает на отпуск, выпуская через свои каналы в атмосферу сжатый воздух из импульсной магистрали КВТ1 и самого крана вспомогательного тормоза. В свою очередь КВТ1 срабатывает на отпуск и сообщает ТЦ обеих тележек с атмосферой.

На отводе МВТ установлено реле давления воздуха РДТ, которое разбирает схему электрического тормоза при повышении давления в ТЦ более 2,0кгс/см2 независимо от типа применяемого пневматического тормоза.

При следовании тепловоза в режиме электродинамического торможения при скорости менее 8км/ч автоматически включается схема замещения реостатного тормоза пневматикой. При этом получает питание ЭПВ3, который начинает пропускать воздух из ПМ через РЕДЗ, отрегулированный на давление 2,0кгс/см2, в управляющую камеру РД. Реле давления срабатывает на торможение и пропускает сжатый воздух из ПМ через разобщительный кран 7 и переключательные клапаны 3ПК1, 3ПК2 в ТЦ обеих тележек. Давление воздуха в ТЦ соответствует величине давления воздуха в управляющей камере РД.

Дистанционное управление тормозами тепловоза можно осуществлять специальным тумблером с переносного пульта управления. Тумблер имеет три положения. При переключении тумблера из нейтрального положения в положение «торможение» получает питание вентиль ЭПВ2 и начинает пропускать воздух из ПМ через РЕД2, отрегулированный на давление 4,0кгс/см2, к пневматическому клапану торможения ПКТ, который открывается и пропускает воздух от РЕД2 через обратный клапан КО4 в импульсную магистраль крана вспомогательного локомотивного тормоза КВТ2. Кран срабатывает как повторитель и через переключательные клапаны 3ПК1, 3ПК2 пропускает сжатый воздух из ПМ в МВТ и в тормозные цилиндры обеих тележек. Величина давления в ТЦ зависит от продолжительности питания вентиля ЭПВ2.

Для отпуска тормозов тумблер переносного пульта устанавливают в положение «отпуск». При этом получает питание вентиль ЭПВ4 и начинает пропускать воздух из питательной магистрали через РЕД2 к пневматическому клапану отпуска ПКО, который открывает клапан и выпускает воздух из импульсной магистрали КВТ2 в атмосферу. Кран вспомогательного локомотивного тормоза КВТ2 срабатывает на отпуск и выпускает воздух в атмосферу из ТЦ обеих тележек. Величина ступени отпуска зависит от продолжительности выдержки тумблера в положении «отпуск».

Для следования тепловоза в холодном состоянии необходимо перекрыть разобщительный кран 1 между третьим и четвертым ГР, разобщительные краны 5 и 9 к ЭПК, а также разобщительный кран 2 на трубопроводе ПМ к крану машиниста и разобщительный кран 4 на трубопроводе ПМ к КВТ2. Комбинированный кран 8 на ТМ устанавливают в положение двойной тяги, ручку КМ устанавливают в положение экстренного торможения, а ручку КВТ2 в положение VI. Ручка КВТ1 должна находиться в поездном положении. Необходимо открыть разобщительный кран 10 и установить воздухораспределитель на средний режим торможения. Скоростемеры и пневматические цепи вспомогательных аппаратов должны быть отключены от источников сжатого воздуха соответствующими разобщительными кранами, концевые краны питательной магистрали закрыты, а соединительные рукава ПМ сняты.

2.4.5. Тепловоз 2ТЭ116

Тепловозы 2ТЭ116 имеют автоматический, прямодействующий неавтоматический, электрический (реостатный) и ручной тормоза.

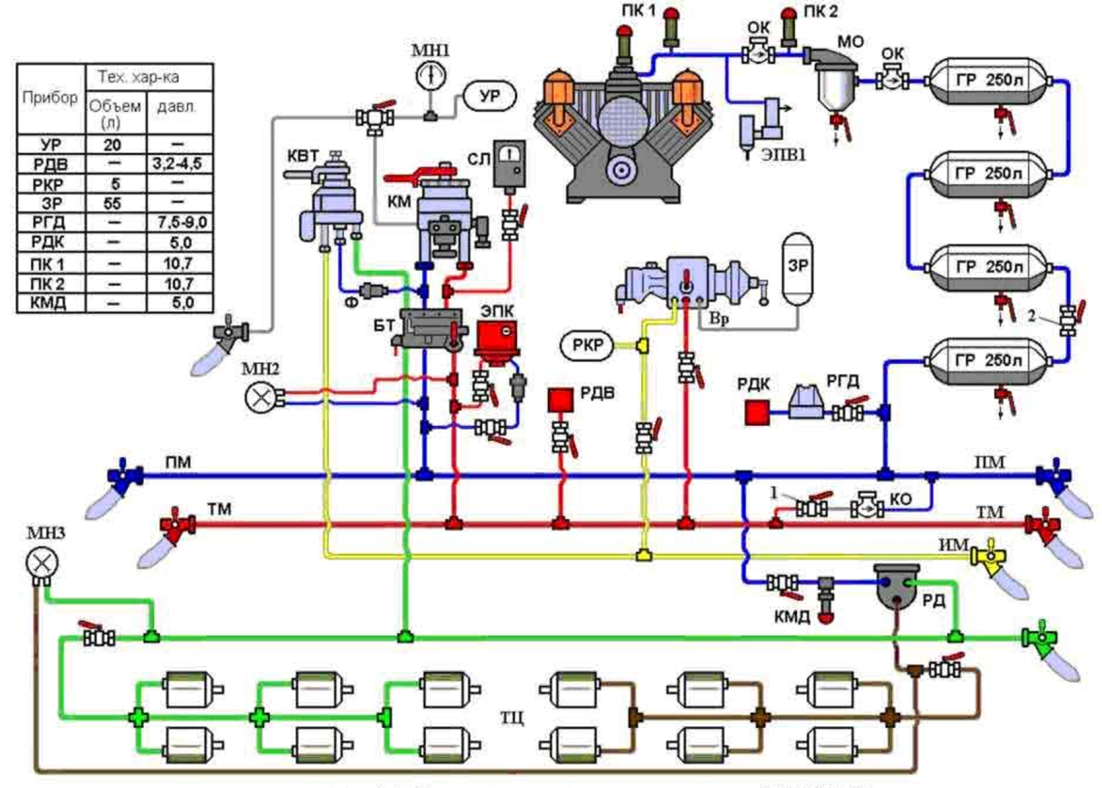

Компрессор нагнетает сжатый воздух в четыре последовательно соединенных главных резервуара ГР объемом по 250л каждый. Главные резервуары снабжены выпускными кранами для удаления конденсата. На нагнетательном трубопроводе между компрессором и ГР установлен маслоотделитель МО, обратный клапан ОК и два предохранительных клапана КП1, КП2, отрегулированные на давление 10,5кгс/см2.

При давлении воздуха в главных резервуарах менее 7,5кгс/см2 регулятор давления РГД сообщает трубопровод между РГД и реле давления РДК с атмосферой. При этом контакты РДК замыкаются и происходит пуск двигателя компрессора. Одновременно с пуском электродвигателя получает питание катушка разгрузочного вентиля ЭПВ1, который начинает пропускать воздух давлением 5,5кгс/см2 из воздухопровода управления к разгрузочным устройствам компрессора. Последние отжимают всасывающие клапаны компрессора, соединяя его напорную магистраль с атмосферой и обеспечивая тем самым пуск компрессора без противодавления. С выходом электродвигателя компрессора на номинальную частоту вращения катушка ЭПВ1 обесточивается и разгрузочный вентиль выпускает в атмосферу сжатый воздух из полости разгрузочных устройств компрессора. Электродвигатель компрессора начинает работать под нагрузкой, а компрессор переходит в рабочий режим. При достижении давления в главных резервуарах 9,0кгс/см2 регулятор давления РГД подает сжатый воздух к реле давления РДК, контакты которого размыкаются разрывая цепь питания электродвигателя компрессора.

Пневматическая схема тепловоза 2ТЭ116 до 1976 года

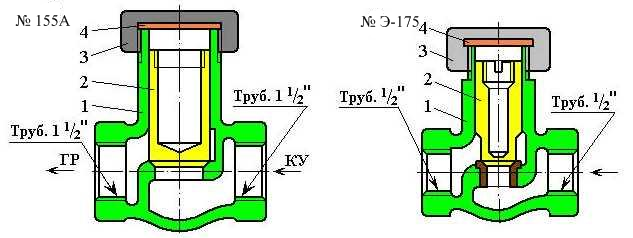

К - компрессор КТ-6, ГР - главный резервуар, КО - клапаны обратные № Э-155, Э-175, КП - клапан предохранительный № Э-216, РГД - регулятор давления № 3РД, КМ - кран машиниста № 395, КВТ - кран вспомогательного тормоза локомотива № 254, Ф - фильтр № Э-114, БТ - устройство блокировки тормоза № 367М, ЭПК - электропневматический клапан автостопа № 150И, РЕД - редуктор № 348, РД - реле давления № 304, ЭПВ1 - электропневматический вентиль ВВ-32, ВР - воздухораспределитель № 483, МО - масловлагоотделитель № Э-120, РДВ - реле давления № АК-11Б, РКР - резервуар-компенсатор, КМД - клапан максимального давления № 3МД, РДК - реле давления № АК-11Б, 3ПК - переключательный клапан № 3ПК, ТЦ - тормозной цилиндр № 533

При зарядке тормозной сети воздух из ГР поступает в питательную магистраль ПМ и через устройство блокировки тормозов БТ подходит к поездному крану машиниста КМ, который обеспечивает зарядку уравнительного резервуара УР объемом 20л, и крану вспомогательного локомотивного тормоза КВТ. По отводам ПМ сжатый воздух через разобщительный кран и фильтр Ф подходит к электропневматическому клапану автостопа ЭПК, а также через клапан максимального давления КМД к реле давления РД. КМД понижает давление питательной магистрали с 9,0кгс/см2 до 5,0кгс/см2.

Через КМ сжатый воздух поступает в тормозную магистраль, через разобщительный кран к ЭПК и через разобщительный кран к воздухораспределителю ВР. Через ВР из тормозной магистрали происходит зарядка запасного резервуара ЗР объемом 55л. На отводе ТМ установлено реле давления воздуха РДВ. При падении давления в ТМ ниже 2,7-3,2кгс/см2 контакты РДВ размыкаются и обеспечивают перевод тягового генератора тепловоза в режим холостого хода. Таким образом, РДВ исключает приведение тепловоза в движение при давлении в ТМ менее 4,5кгс/см2.

Тормозная магистраль может сообщаться с питательной магистралью через обратный клапан ОК и разобщительный кран 1 (кран холодного резерва), который открывается только в случае пересылки тепловоза в недействующем состоянии.

При торможении КВТ воздух из питательной магистрали через устройство блокировки тормозов БТ поступает в магистраль тормозных цилиндров МТЦ и далее в тормозные цилиндры ТЦ первой тележки. Из МТЦ сжатый воздух поступает в управляющую камеру реле давления РД, которое срабатывает на торможение и наполняет ТЦ второй тележки из питательной магистрали через КМД. Отпуск тормоза производится постановкой ручки КВТ в поездное положение. При этом через КВТ выходит в атмосферу воздух из ТЦ первой тележки и из управляющей камеры реле давления РД, которое в свою очередь опорожняет в атмосферу ТЦ второй тележки.

При снижении давления в ТМ поездным краном машиниста воздухораспределитель срабатывает на торможение и пропускает сжатый воздух из ЗР в импульсную магистраль ИМ к которой подключен «ложный тормозной цилиндр» - резервуар-компенсатор РКР объемом 5л. По импульсной магистрали воздух проходит в КВТ, который срабатывает как повторитель и сообщает питательную магистраль с ТЦ первой тележки и с управляющей камерой реле давления РД. Реле давления срабатывает на торможение и наполняет ТЦ второй тележки из ПМ через КМД. Для обеспечения отпуска тормозов необходимо установить ручку КМ в положение I или II. При этом давление в ТМ повышается и ВР, сработав на отпуск, выпускает воздух в атмосферу из импульсной магистрали, а кран вспомогательного тормоза КВТ - из ТЦ первой тележки и управляющей камеры РД. Реле давления, в свою очередь, выпускает воздух в атмосферу из ТЦ второй тележки.

На каждой тележке тепловоза установлено по шесть тормозных цилиндров диаметром 8".

Для следования тепловоза в холодном состоянии на каждой секции необходимо установить ВР на средний режим торможения, перекрыть разобщительный кран 3 между третьим и четвертым ГР и открыть кран холодного резерва 1.

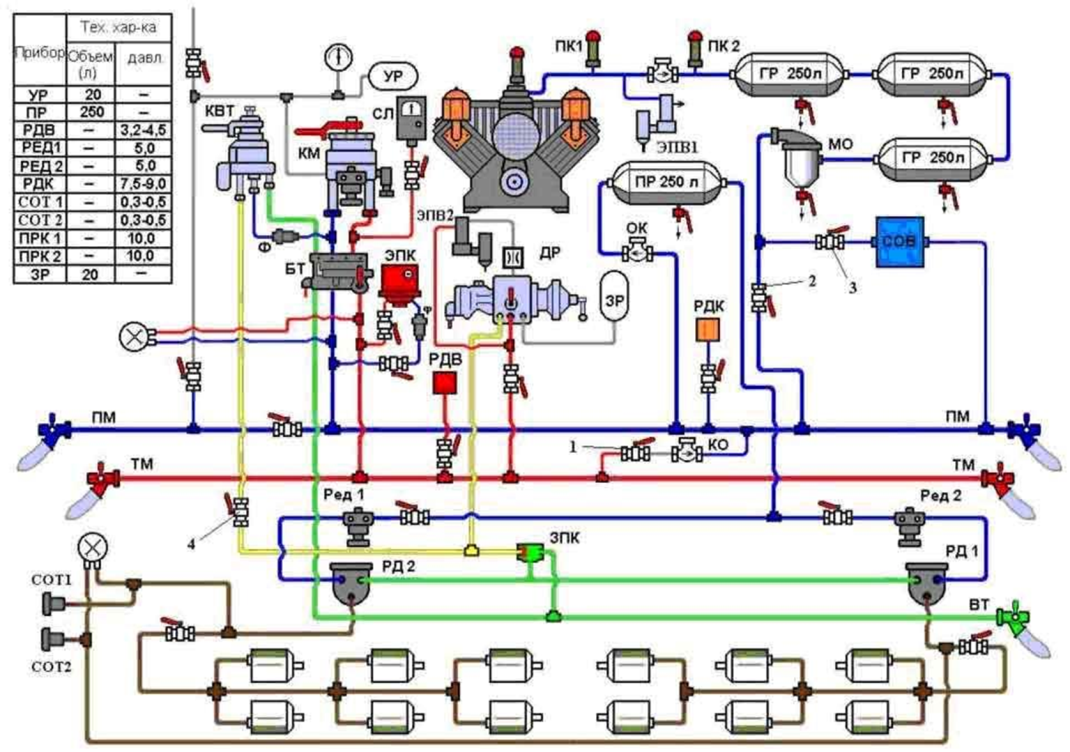

Пневматическая схема тепловозов 2ТЭ116 до № 1540 подверглась существенной модернизации.

Один из главных резервуаров объемом 250л стал выполнять функции питательного резервуара ПР. Он подключен к питательной магистрали через обратный клапан ОК. Питательный резервуар ПР обеспечивает наполнение ТЦ в случае саморасцепа секций тепловоза.

Пневматическая схема тепловоза 2ТЭ116 до № 1540

РДК - датчик-реле давления ДЭМ 102, СОВ - осушитель воздуха, СОТ - сигнализатор отпуска тормозов Д250Б, ДР - дроссель

На тепловозе установлена система осушки сжатого воздуха СОВ, которая может быть отключена разобщительным краном 3.

Объем запасного резервуара ЗР уменьшен до 20л. Реле давления РД1, РД2 установлены на каждой тележке. Сжатый воздух к обоим реле давления подводится из питательного резервуара через соответствующие редукторы давления РЕД1, РЕД2, которые понижают давление ПМ до 5,0кгс/см2.

К трубопроводам тормозных цилиндров подключены сигнализаторы отпуска тормозов (датчики-реле давления) СОТ1, СОТ2. Их контакты в цепи сигнальных ламп замыкаются при давлении в ТЦ более 0,4кгс/см2.

Кран вспомогательного тормоза КВТ включен по независимой схеме, так как разобщительный кран 4 закрыт. Отпуск тормозов локомотива при заторможенном составе осуществляется кнопкой, расположенной на пульте машиниста. Нажатием этой кнопки подается питание на электропневматический вентиль ЭПВ2, который через дроссель Др выпускает воздух из рабочей камеры воздухораспределителя в тормозную магистраль. Для получения ступенчатого отпуска тормозов локомотива при заторможенном составе ВР должен быть включен на горный режим отпуска.

При торможении КВТ воздух из ПМ проходит в магистраль вспомогательного тормоза МВТ и далее через переключательный клапан 3ПК поступает в управляющие камеры реле давления РД1 и РД2, которые сработав на торможение, наполняют из питательного резервуара ТЦ обеих тележек.

При снижении давления в ТМ поездным краном машиниста КМ воздухораспределитель срабатывает на торможение и через переключательный клапан 3ПК сообщает ЗР с управляющими камерами реле давления РД1 и РД2, которые наполняют из ПР тормозные цилиндры обеих тележек.

Торможение секций при их саморасцепе или при разъединении соединительных рукавов между секциями обеспечивается срабатыванием на торможение воздухораспределителя при падении давления в ТМ и дальнейшим наполнением ТЦ из питательного резервуара ПР, воздух из которого не может выйти в атмосферу, благодаря наличию обратного клапана ОК.

Включение КВТ по независимой схеме несколько изменило порядок подготовки тепловоза к следованию в холодном состоянии. Для этого необходимо в обеих кабинах установить ручки КМ в положение экстренного торможения, а ручки КВТ в крайнее тормозное положение, выключить устройство блокировки тормозов БТ, установить комбинированный кран этого устройства в положение двойной тяги и перекрыть разобщительные краны на ЭПК. На каждой секции установить ВР на средний режим торможения и равнинный режим отпуска, перекрыть разобщительный кран 2 и открыть кран холодного резерва 1.

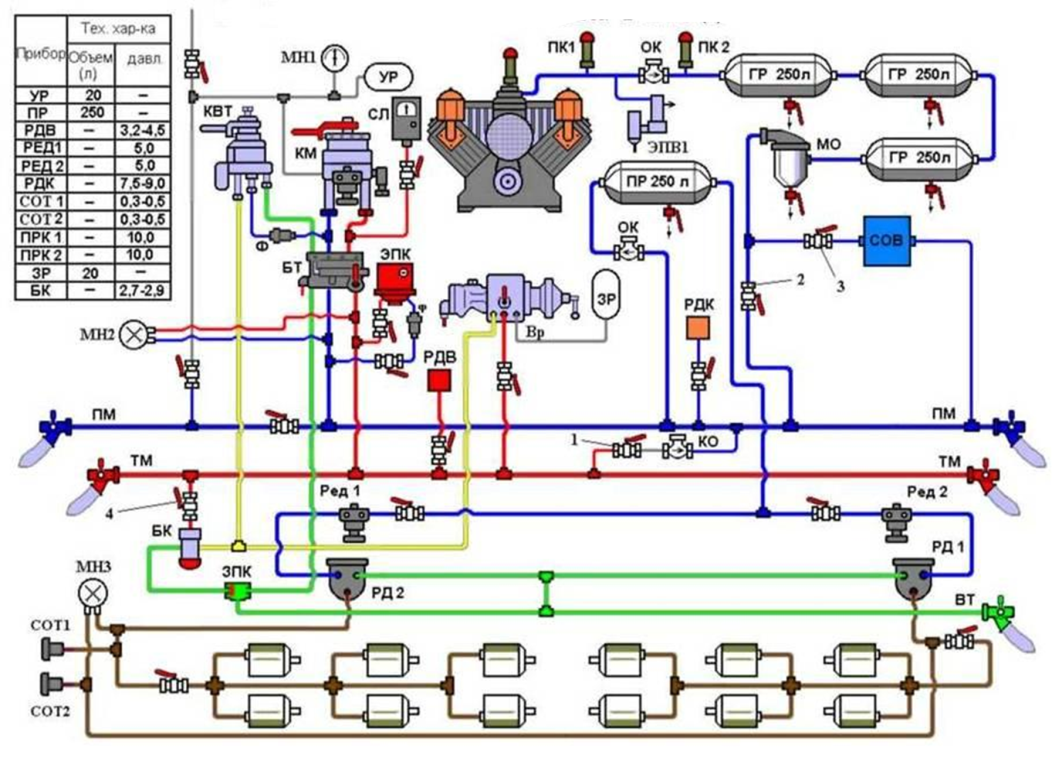

Пневматическая схема тепловоза 2ТЭ116 с № 1540

К - компрессор КТ-7, РДК - датчик-реле давления ДЭМ 102, БК - блокировочный клапан, РД - реле давления № 404

Пневматическая схема тепловозов 2ТЭ116 с № 1540 дополнена блокировочным клапаном БК, обеспечивающим самоторможение секций при саморасцепе. Установка блокировочного клапана обусловлена тем, что кран вспомогательного локомотивного тормоза на этих локомотивах включен по повторительной схеме.

Блокировочный клапан подключен к отводу ТМ через разобщительный кран 4 и соединен, с одной стороны, с импульсной магистралью, а с другой стороны, через переключательный клапан 3ПК с управляющим камерам РД1 и РД2.

В случае снижения давления в тормозной магистрали ТМ до 2,7-2,9кгс/см2 срабатывает на торможение воздухораспределитель ВР и сообщает ЗР с импульсной магистралью. При этом блокировочный клапан БК открывает проход воздуха из ИМ через переключательный клапан 3ПК в управляющие камеры реле давления РД1 и РД2. Реле давления, сработав на торможение, наполняют ТЦ обеих тележек воздухом из питательного резервуара ПР. Поскольку питательный резервуар соединен с ПМ через обратный клапан КО2, то при разъединении межсекционных рукавов воздух из ПР в атмосферу не уходит. Объем ПР позволяет обеспечить в ТЦ давление около 2,0кгс/см2. Нормальная работа блокировочного клапана восстанавливается при повышении давления в тормозной магистрали более 3,0кгс/см2.

Тепловозы 2ТЭ116 с реостатным тормозом дополнительно оборудованы редуктором давления № 348, отрегулированным на давление 2,0-2,2кгс/см2 и установленным в пневматической цепи замещения реостатного тормоза, электроблокировочный клапаном, исключающим совместное действие электрического и пневматического тормоза, датчиком реле давления, отключающим реостатный тормоз при давлении в ТЦ более 1,4кгс/см2, а также электропневматическими вентилями блокировки тормоза и замещения тормоза.

2.5. Пневматические схемы и тормозное оборудование электропоездов

2.5.1. Электропоезда серии ЭР

Электропоезда оборудованы электропневматическим, пневматическим автоматическим, электрическим и ручным тормозами. Под каждым вагоном электропоезда проложены питательная ПМ и тормозная ТМ магистрали, оборудованные концевыми кранами (№ 190) и соединительными рукавами (Р17).

головной вагон

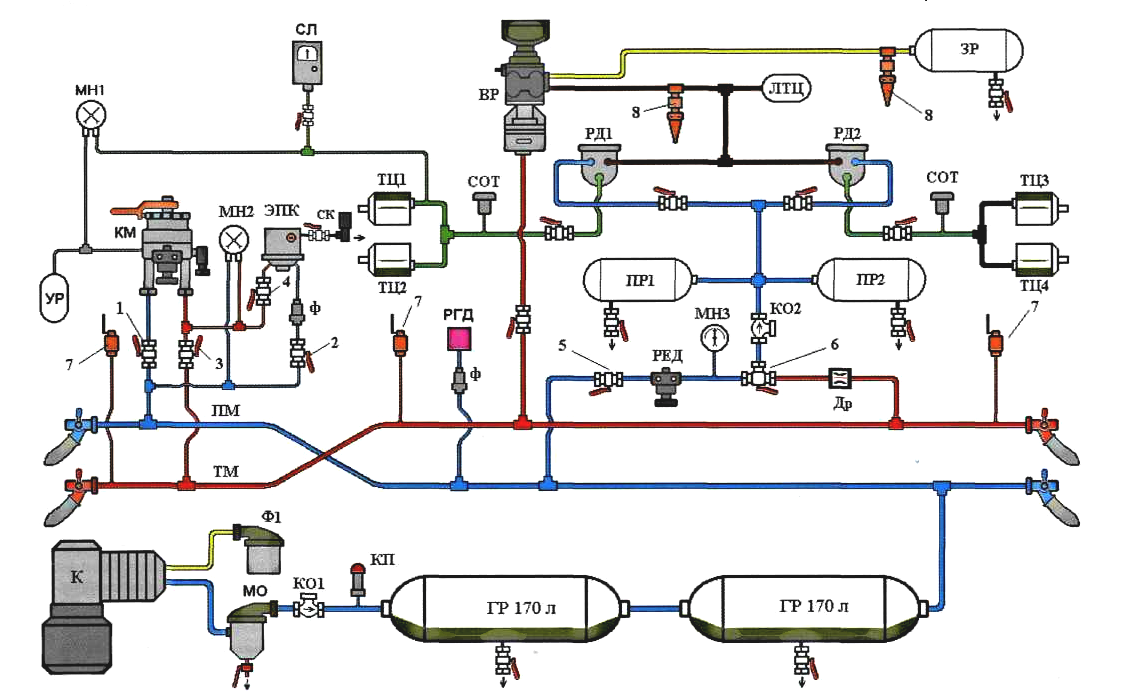

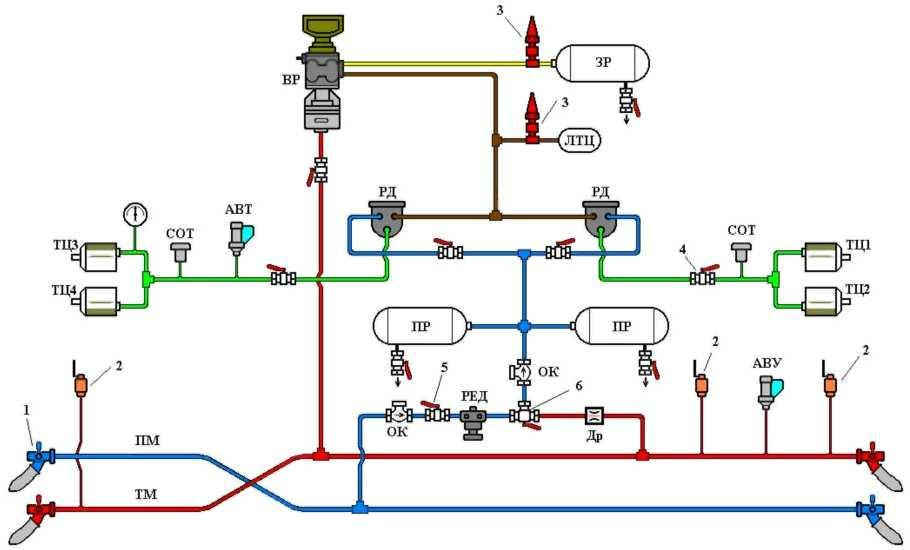

К - компрессор ЭК-7Б, Ф - фильтры № УФ-2, Э-114; МО - масловлагоотделитель № Э-120, ОК - клапаны обратные № Э-155, А74, 3700, ПК - клапан предохранительный № Э-216, ГР - главный резервуар, РГД - регулятор давления № АК-11Б, РЕД - редуктор № 348, ДР - дроссель, ПР - питательный резервуар, КМ - кран машиниста № 395, РД - реле давления № 404, ЭПК - электропневматический клапан автостопа № 150И, СЛ - скоростемер 3СЛ-2М, ВР - блок воздухораспределителей № 292, 305, ЗР - запасный резервуар, ЛТЦ - ложный тормозной цилиндр, МН - манометр, СОТ - сигнализаторы отпуска тормозов № 352А, 115А, ТЦ - тормозной цилиндр № 501Б, СК - срывной клапан ВВ-32, 1 - кран двойной тяги, 2, 4, 5, 6 - разобщительные краны, 3 - комбинированный кран, 7 - стоп-краны № 163, 8 - выпускные клапаны № 31

На головных и прицепных вагонах установлены мотор-компрессоры К, которые всасывают атмосферный воздух через фильтр Ф и нагнетают его через змеевик, масловлагоотделитель МО и обратный клапан ОК в два главных резервуара ГР объемом по 170 литров. Масловлагоотделители и главные резервуары снабжены водоспускными кранами для удаления конденсата и масла. На трубопроводе между компрессором и ГР установлен предохранительный клапан ПК, отрегулированный на давление срабатывания 9,0кгс/см2. На всех моторных вагонах поезда от питательной магистрали сделаны отводы, по которым воздух через фильтр и разобщительные краны подводится к аппаратам управления электропоезда.

На головных вагонах из питательной магистрали сжатый воздух через разобщительный кран поступает к поездному крану машиниста КМ, через который заряжается уравнительный резервуар УР объемом 20л, а через разобщительный кран и фильтр Ф1 к электропневматическому клапану автостопа ЭПК, который через разобщительный кран соединен со срывным клапаном СК. Срывной клапан (электропневматический вентиль) обеспечивает автоматическое действие пневматических тормозов в случае разрыва электрической цепи электропневматического тормоза при всех режимах его управления. На отводе ПМ на головном вагоне установлен регулятор давления РГД, электрические контакты которого обеспечивают синхронную работу всех мотор-компрессоров поезда. Регулятор давления РГД отрегулирован на поддержание давления в главных резервуарах в пределах 6,5-8,0кгс/см2.

Из ПМ каждого вагона сжатый воздух через фильтр Ф, разобщительный кран 5, редуктор давления РЕД, отрегулированный на давление 4,8-5,0кгс/см2, трехходовой кран 6 и обратный клапан ОК поступает в два питательных резервуара ПР1, ПР2 объемом по 78л и далее к реле давления РД1, РД2.

Моторные вагоны электропоезда оборудованы вспомогательными мотор-компрессорами, которые используются для обеспечения сжатым воздухом привода токоприемника при отсутствии воздуха в питательной магистрали. Управление работой вспомогательного компрессора осуществляет свой регулятор давления. Особенности работы этого узла пневматической схемы требует установки еще одного обратного клапана для обеспечения зарядки резервуаров ПР1, ПР2 из питательной магистрали.

моторный вагон

АВУ - автоматический выключатель управления (ПВУ-2), АВТ - автоматические выключатели торможения (ПВУ-4)

Через поездной кран машиниста КМ и разобщительный кран 1 сжатый воздух поступает в тормозную магистраль ТМ и через разобщительный кран подходит к ЭПК. На каждом вагоне от тормозной магистрали имеется отвод к блоку воздухораспределителей ВР, через который происходит зарядка запасного резервуара ЗР объемом 55л. На каждом вагоне на отводах ТМ установлены краны 2 экстренного торможения, которые расположены в тамбурах вагонов, пассажирских салонах и в кабинах машиниста.

На тормозной магистрали моторных вагонов установлены пневматические выключатели управления АВУ, разрывающие цепи управления электропоезда при снижении давления в ТМ менее 2,7-2,9кгс/см2. Пневматический выключатель АВУ замыкает свои контакты при давлении воздуха в тормозной магистрали ТМ 4,0-4,2кгс/см2.

При торможении КМ срабатывает на торможение воздухораспределитель ВР, который сообщает ЗР с управляющими камерами реле давления РД1, РД2. Параллельно сжатый воздух из ЗР поступает в ложный тормозной цилиндр ЛТЦ объемом от 8 до 16л. Реле давления РД1, РД2 сработав на торможение, наполняют тормозные цилиндры ТЦ1-ТЦ4 соответствующих тележек сжатым воздухом из питательных резервуаров ПР1, ПР2. Ложный тормозной цилиндр увеличивает объем трубопровода между ВР и РД1, РД2. От объема ложного тормозного цилиндра ЛТЦ зависит оптимальная величина давления, которое устанавливается в тормозных цилиндрах при определенной ступени торможения.

На каждой тележке вагона электропоезда расположено по два ТЦ диаметром 10" на трубопроводах к которым установлены сигнализаторы отпуска тормозов СОТ. Сигнализаторы отпуска тормозов осуществляется контроль наличия сжатого воздуха в тормозных цилиндрах. Если давление в ТЦ составляет более 0,3кгс/см2 СОТ замыкают свои контакты и на пульте управления в кабине загорается лампа неотпуска тормозов. На магистрали тормозных цилиндров моторных вагонов установлены автоматические выключатели торможения АВТ, которые разбирают схему электрического тормоза при повышении давления в ТЦ более 1,3-1,5кгс/см2. Пневматический выключатель АВТ замыкает свои контакты при давлении в ТЦ менее 0,5кгс/см2. На отводе магистрали ТЦ головного вагона установлен скоростемер СЛ.

прицепной вагон

Отпуск тормозов производится переводом ручки КМ в положение I или II. При этом воздухораспределитель ВР срабатывает на отпуск и сообщает с атмосферой ЛТЦ и управляющие камеры реле давления РД1, РД2, которые через свою клапанную систему выпускают воздух из ТЦ обеих тележек в атмосферу. Отпуск тормоза вручную на отдельном вагоне можно выполнить с помощью выпускных клапанов 3, установленных на трубопроводах к запасным резервуарам и ложным тормозным цилиндрам.

При следовании электропоезда в нерабочем состоянии, когда в питательной магистрали воздух отсутствует, зарядка питательных резервуаров ПР1, ПР2 осуществляется из тормозной магистрали через дроссель Др диаметром 2,5мм, трехходовой кран 6 и обратный клапан ОК. Предварительно трехходовой кран 6 необходимо установить в положение «холодного резерва», а в обеих кабинах перекрыть разобщительные краны к ЭПК и разобщительные краны на ПМ и ТМ к крану машиниста. При этом ручки кранов машиниста необходимо установить в положение VI.

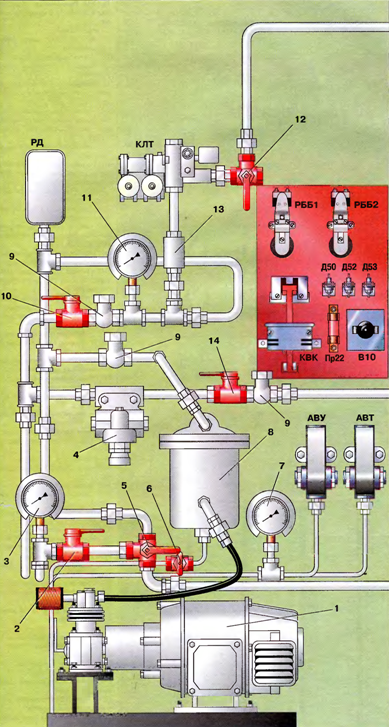

шкаф управления моторного вагона

1 - вспомогательный компрессор с электродвигателем; 2, 10, 14 - разобщительные краны, 3 - манометр питательной магистрали, 4 - редуктор цепей управления; 5, 12 - трехходовые краны резервуара и цепей токоприемника, спускной кран, 7 - манометр тормозных цилиндров, 8 - масловлагоотделитель, 9 - обратный клапан, 10 - манометр резервуара управления, 13 - фильтр, АВУ - автоматический выключатель управления, АВТ - автоматический выключатель торможения, В10 - выключатель управления вспомогательного компрессора, КВК - контактор вспомогательного компрессора, КЛТ - клапан токоприемника, ПР22 - предохранитель вспомогательного компрессора, РББ - реле блокировки безопасности, РД - регулятор давления

2.5.2. Электропоезда серии ЭД4м

Отличие пневматической схемы электропоезда ЭД4м от пневматической схемы электропоездов серии ЭР:

установлен один питательный резервуар объемом 170л;

в трубопровод магистрали тормозных цилиндров включен сбрасывающий клапан, который выпускает воздух из тормозных цилиндров в момент юза колесных пар. После восстановления нормального вращения колеса через него тормозные цилиндры вновь наполняются сжатым воздухом.

Приборы питания

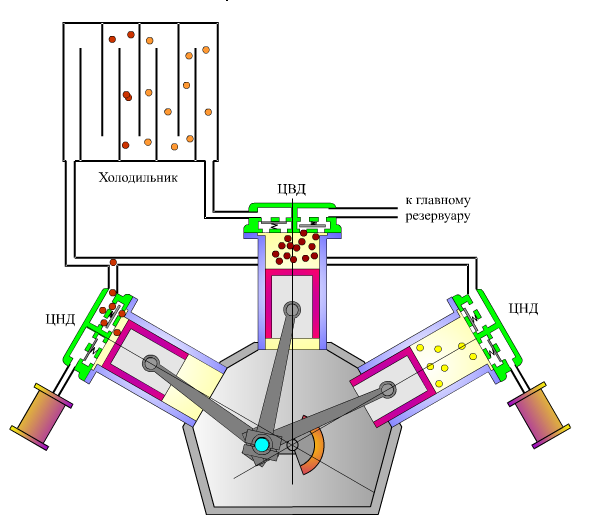

3.1. Поршневые компрессоры. Назначение, классификация, принцип действия

Компрессоры предназначены для сжатия атмосферного воздуха до определенного значения и обеспечения сжатым воздухом тормозной сети поезда и собственных нужд локомотивов и МВПС.

Применяемые на тяговом подвижном составе компрессоры разделяют:

по принципу действия:

поршневые,

винтовые;

по числу цилиндров:

одноцилиндровые,

двухцилиндровые,

трехцилиндровые,

шестицилиндровые;

по расположению цилиндров:

горизонтальные,

вертикальные,

W-образные,

V-образные;

по числу ступеней сжатия:

одноступенчатые,

двухступенчатые;

по типу привода:

с приводом от электродвигателя,

с приводом от дизеля.

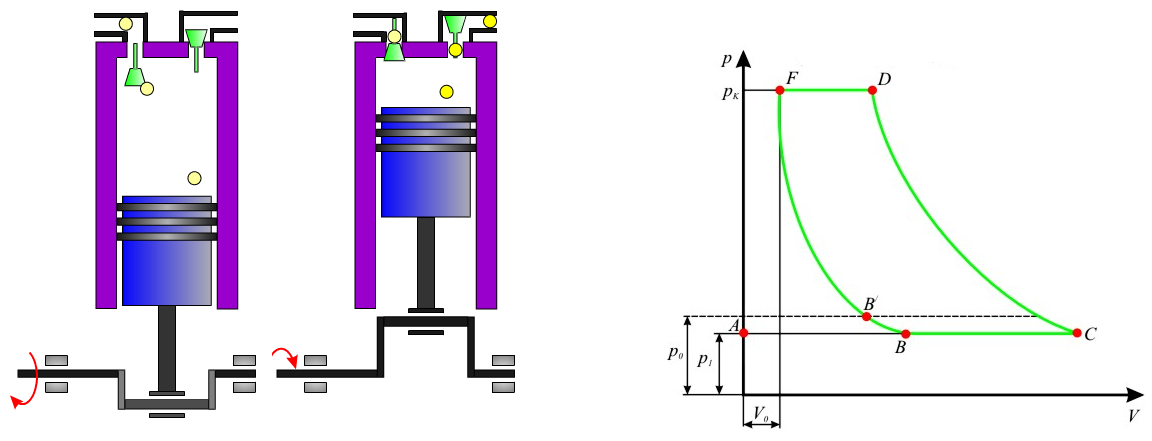

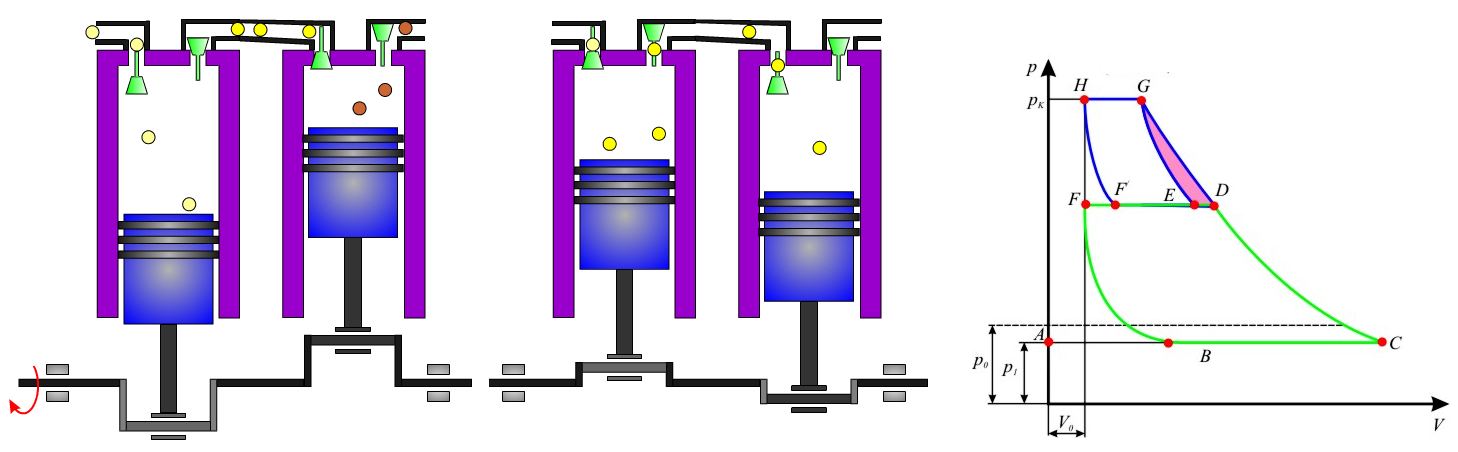

В одноступенчатом компрессоре всасывание и сжатие атмосферного воздуха происходят в одном цилиндре за два хода поршня. При движении поршня вниз в точке А открывается всасывающий клапан и по линии А-В-С происходит всасывание при постоянном давлении. При движении поршня вверх в точке С закрывается всасывающий клапан и начинается процесс сжатия. В точке D открывается нагнетательный клапан и на участке D-F поршень выталкивает воздух в главный резервуар при постоянном давлении.

При обратном движении поршня оставшийся во вредном пространстве воздух (Vo) расширяется по линии F-В'. В точке В' открывается всасывающий клапан.

В двухступенчатом компрессоре сжатие воздуха происходит в двух цилиндрах. При движении поршня первой ступени сжатия вниз открывается всасывающий клапан и на участке А-В-С происходит всасывание при постоянном давлении. При ходе поршня вверх в точке С всасывающий клапан закрывается. На участке С-D воздух сжимается и в точке D открывается выпускной клапан первой ступени сжатия и воздух выталкивается из цилиндра первой ступени. При движении поршня низкого давления вниз в цилиндре происходит расширение сжатого воздуха, оставшегося во вредном пространстве, по линии F-В. В точке В открывается всасывающий клапан и процесс повторяется.

В цилиндре высокого давления (вторая ступень сжатия) при движении поршня вниз воздух будет поступать в цилиндр по линии D-G. При движении поршня вверх по линии D-G произойдет сжатие и по линии G-Н нагнетание в главный резервуар. Если компрессор имеет промежуточное охлаждение, то воздух из цилиндра первой ступени сжатия поступает сначала в холодильник (линия D-E) и лишь затем по линии E-G в цилиндр второй ступени. Выделенная площадь характеризует уменьшение работы сжатия за счет охлаждения воздуха между ступенями. В полости цилиндра при первой ступени сжатия давление повышается до 2,0-4,0кгс/см2, а в полости второй ступени сжатия до 7,5-9,0кгс/см2.

На ТПС применяются компрессоры К-2, КТ-6, КТ-7, КТ-6эл, ПК-5.25, ЭК-7Б. Компрессоры К-2, КТ-6, КТ-7 и ПК-5.25 приводятся в действие от коленчатого вала дизеля или от электродвигателя. Компрессоры КТ-6эл, ЭК-7Б приводятся в действие от электродвигателя. Компрессоры КТ-6 отличаются от компрессоров КТ-7 направлением вращения коленчатого вала. Компрессоры с приводом от вала дизеля имеют разгрузочные устройства или клапаны холостого хода.

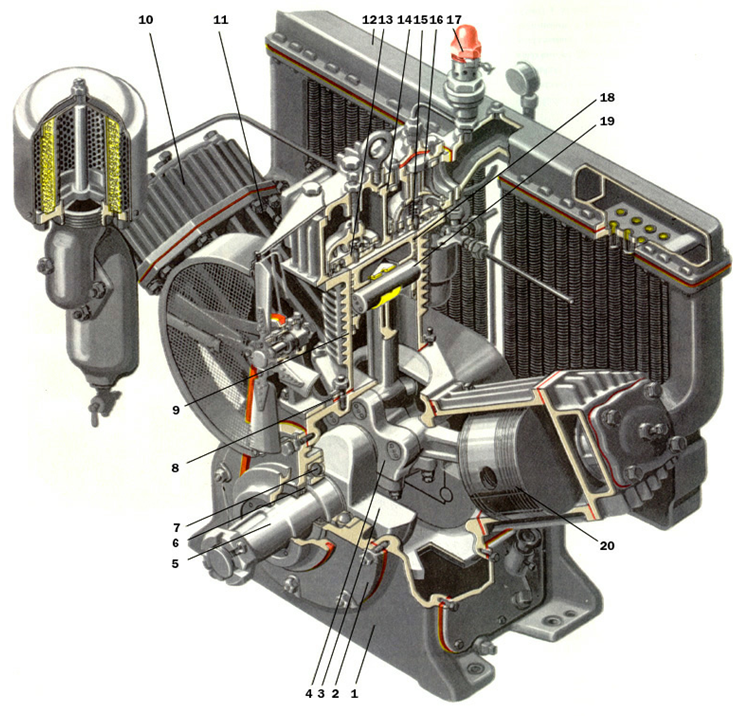

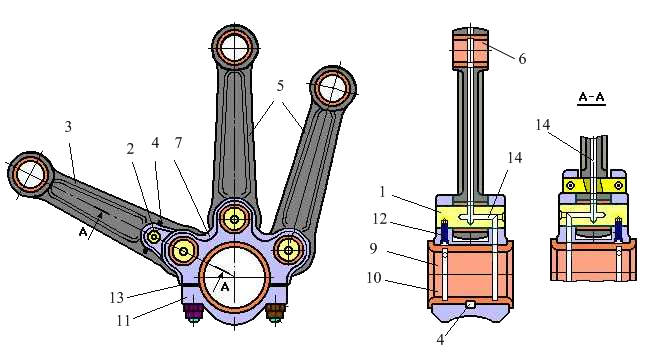

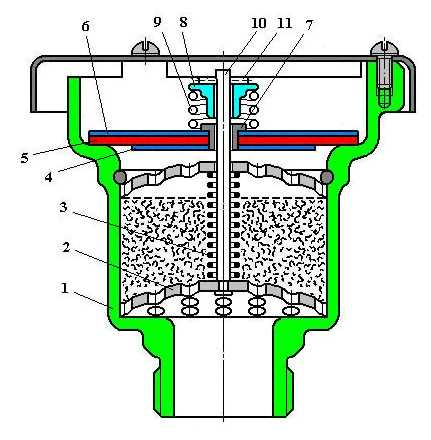

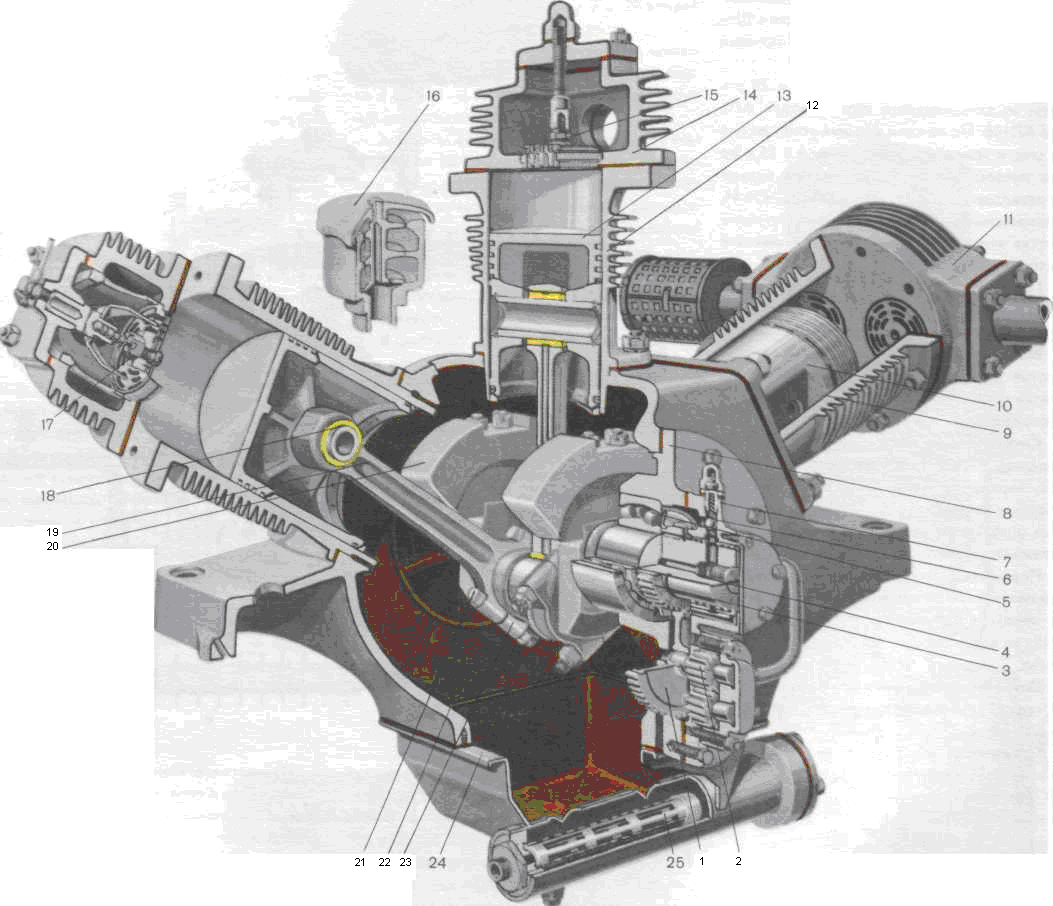

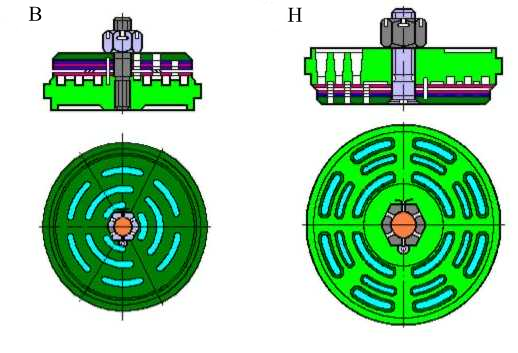

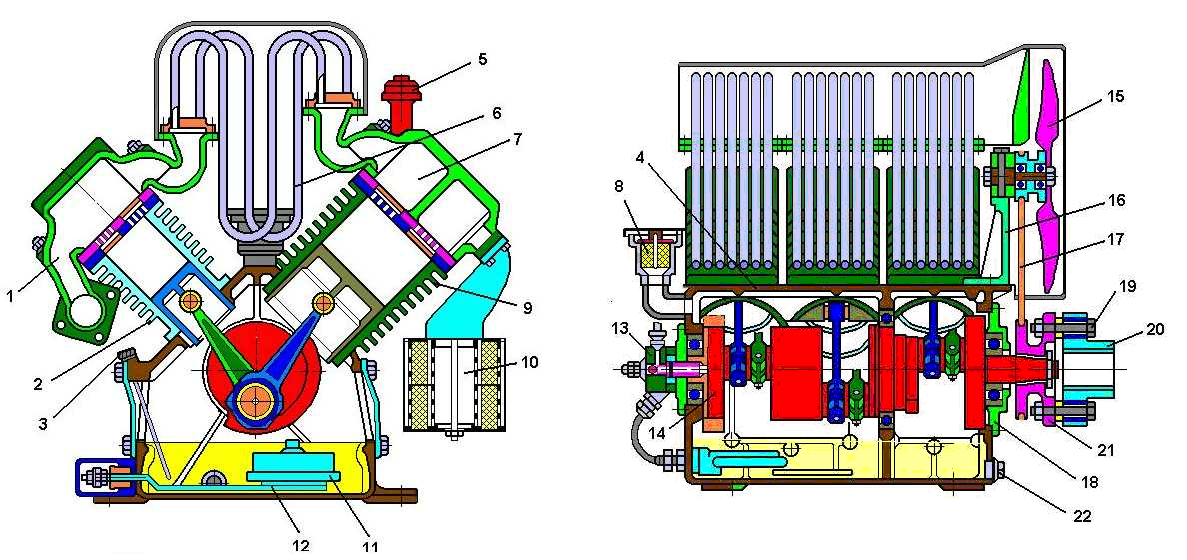

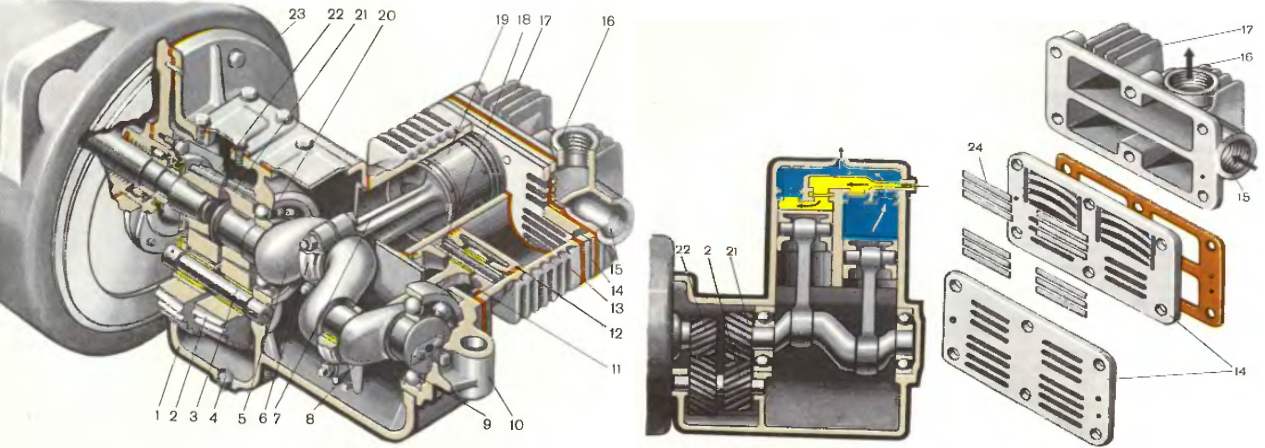

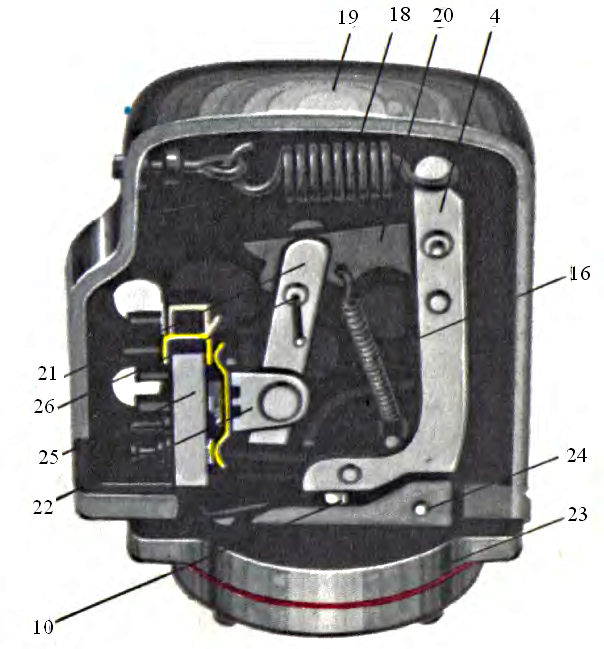

Компрессоры КТ-6, КТ-7, КТ-6эл

1 - картер, 2 - подшипниковый щит, 3 - противовес, 4 - узел шатунов, 5 - коленчатый вал, 6 - шейка, 7 - подшипник, 8 - фланец, 9 - цилиндр высокого давления, 10 - крышка цилиндра низкого давления, 11 -цилиндр низкого давления, 12 - холодильник, 13 - нагнетательный клапан, 14 - перегородка, 15 - всасывающий клапан, 16 - разгрузочное устройство, 17 - предохранительный клапан, 18 - поршень высокого давления, 19 - палец, 20 - поршень низкого давления

Компрессоры вертикальные, двухступенчатые, трехцилиндровые, поршневые с W-образным расположением цилиндров, система смазки комбинированная. Производительность компрессоров КТ-6 и КТ-7 5,7м3 при 850 оборотах в минуту, компрессора КТ-6эл 2,75м3 при 440 оборотах в минуту.

Компрессор состоит из корпуса (картера) 1, двух цилиндров 11 низкого давления (198мм), имеющих угол развала 120°, одного цилиндра 9 высокого давления (155мм), холодильника 12 радиаторного типа с предохранительным клапаном 17, масляного насоса, двух воздушных фильтров, лопастного вентилятора, сапуна.

Корпус имеет три привалочных фланца для установки цилиндров и два люка для доступа к деталям, находящимся внутри. Сбоку к корпусу прикреплен масляный насос с редукционным клапаном, а в нижней части корпуса помещен сетчатый масляный фильтр. Передняя часть корпуса закрыта съемной крышкой, в которой расположен один из двух шарикоподшипников коленчатого вала 5. Второй шарикоподшипник расположен в корпусе со стороны масляного насоса. Сверху к корпусу крепится сапун.

Все три цилиндра имеют ребра: ЦВД выполнен с горизонтальным оребрением для лучшей теплоотдачи, а ЦНД имеют вертикальные ребра для придания цилиндрам большей жесткости. К верхней части цилиндров крепятся крышки. В крышках цилиндров смонтированы нагнетательные и всасывающие клапаны с разгрузочными устройствами.

Литые чугунные поршни присоединены к верхним головкам шатунов при помощи поршневых пальцев плавающего типа. Для предотвращения осевого перемещения пальцев поршни снабжены стопорными кольцами. Поршневые пальцы ЦНД стальные, пустотелые; поршневые пальцы ЦВД сплошные. На каждом поршне установлены по четыре поршневых кольца: два верхних - компрессионные (уплотнительные), два нижних - маслосъемные. Кольца имеют радиальные пазы для прохода масла, снятого с зеркала цилиндра.

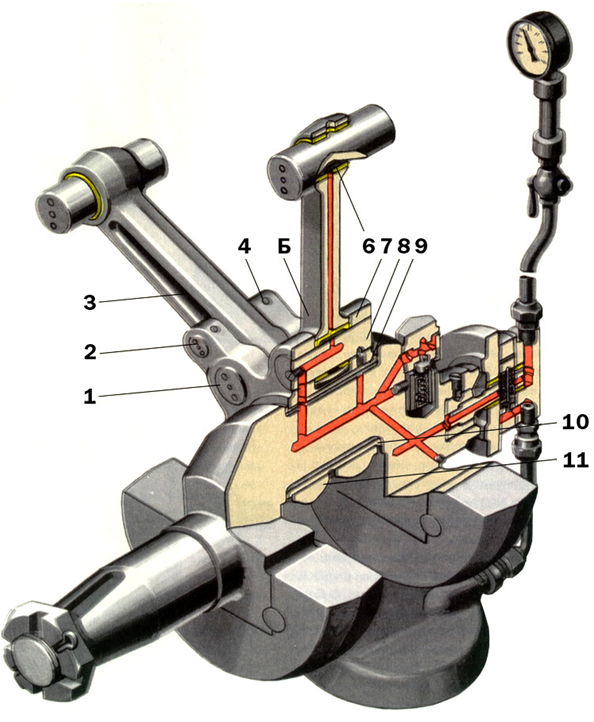

Коленчатый вал компрессора стальной, штампованный с двумя противовесами, имеет две коренные шейки и одну шатунную. Для уменьшения амплитуды собственных колебаний к противовесам 3 винтами прикреплены дополнительные балансиры. Для подвода масла к шатунным подшипникам коленчатый вал снабжен системой каналов.

Узел шатунов состоит из главного 3 и двух прицепных 5 шатунов, соединенных с головкой пальцами 2 и 8, застопоренными штифтами 4.

Главный шатун выполнен из двух частей - собственно шатуна и разъемной головки, жестко соединенных между собой пальцем 2 со штифтом 4. В верхние головки шатунов запрессованы бронзовые втулки. Съемная крышка 11 нижней головки прикреплена к нижней головке четырьмя шпильками, гайки которой стопорятся замковой шайбой. В расточке нижней головки главного шатуна установлены два стальных вкладыша 9 и 10, залитые баббитом. Вкладыши удерживаются в головке за счет натяга и стопорения штифтом. Зазор между шейкой вала и подшипником шатуна регулируется прокладками. Каналы служат для подачи смазки к верхним головкам шатунов и к поршневым пальцам.

1, 2, 8 - пальцы, 3 - главный шатун, 4 - штифты, 5 - прицепной шатун, 6 - втулка, 7 - нижняя головка; 9, 10 - вкладыши, 11 - крышка нижней головки, 12 - стопорный винт, 13 - прокладка, 14 - каналы

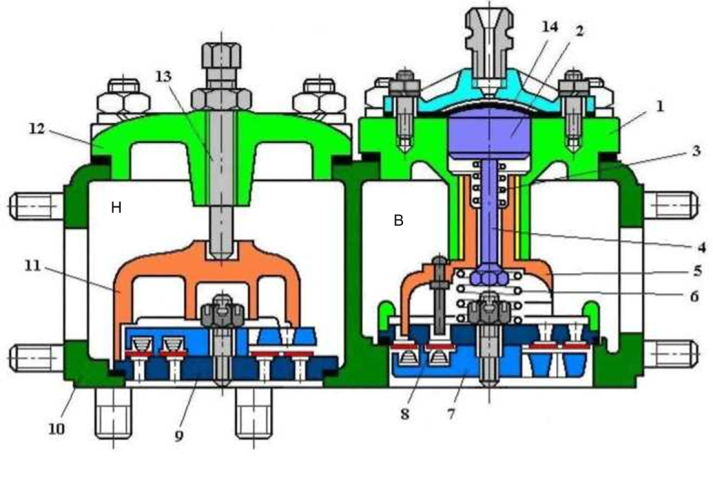

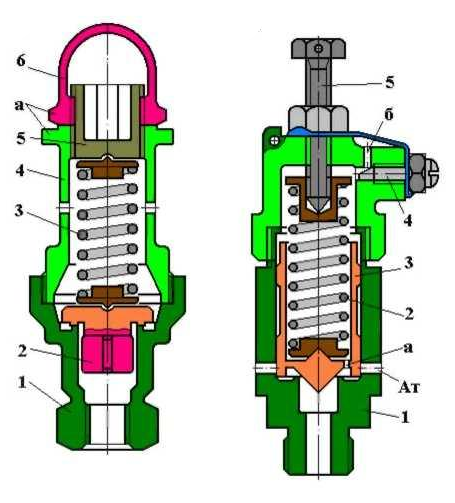

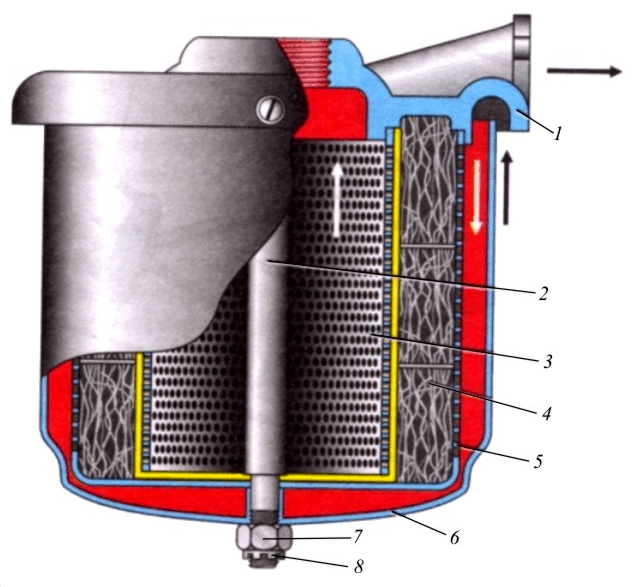

Клапанные коробки внутренней перегородкой разделены на две полости: всасывающую (В) и нагнетательную (Н).

К клапанной коробке ЦНД со стороны всасывающей полости прикреплен воздушный фильтр, а со стороны нагнетательной полости - холодильник. Корпус 10 клапанной коробки снаружи имеет оребрение и закрыт крышками. В нагнетательной полости помещен нагнетательный клапан 9, который прижат к гнезду в корпусе с помощью упора 11 и винта 13 с контргайкой. Во всасывающей полости расположен всасывающий клапан 7 и разгрузочное устройство, необходимое для переключения компрессора в режим холостого хода при вращающемся коленчатом вале. Разгрузочное устройство включает в себя упор 5 с тремя пальцами, стержень 4, поршень 2 с резиновой диафрагмой 14 и две пружины 6 и 3.

1, 12 - крышки, 2 - поршень разгрузочного устройства; 3, 6 - пружины, 4 - стержень, 5 - упор разгрузочного устройства, 7 - всасывающий клапан, 8 - ленточная пружина, 9 - нагнетательный клапан, 10 - корпус, 11 - упор, 13 - регулировочный винт, 14 - диафрагма

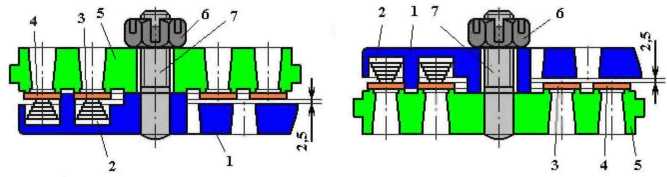

Всасывающие и нагнетательные клапаны состоят из седла 5, обоймы (упора) 1, большой клапанной пластины 4 , малой клапанной пластины 3, конических ленточных пружин 2, шпильки 7 и корончатой гайки 6. Седла по окружности имеют по два ряда окон для прохода воздуха. Нормальный ход клапанных пластин 1,5-2,7мм.

1 - обоймы, 2 - ленточные пружины, 3 - малые клапанные пластины, 4 - большие клапанные пластины, 5 - седла, 6 - корончатые гайки, 7 - шпильки

При достижении давление в ГР 8,5кгс/см2 регулятор давления открывает доступ воздуха из главного резервуара в полость над диафрагмой 14 разгрузочных устройств клапанных коробок ЦНД и ЦВД. При этом поршень 2 переместится вниз. Вместе с ним после сжатия пружины 6 опустится вниз и упор 5, который своими пальцами отожмет малую и большую клапанные пластины от седла всасывающего клапана. Компрессор перейдет в режим холостого хода, при котором ЦВД будет засасывать и сжимать воздух, находящийся в холодильнике, а ЦНД будут засасывать воздух из атмосферы и выталкивать его обратно через воздушный фильтр. Это будет продолжаться до тех пор, пока в ГР не установится давление 7,5кгс/см2, на которое отрегулирован регулятор 3РД. При этом регулятор давления сообщит полость над диафрагмой 14 с атмосферой, пружина 6 поднимет упор 5 вверх и клапанные пластины прижмутся к седлу своими коническими пружинами. Компрессор перейдет в рабочий режим.

Компрессор КТ-6эл при достижении в ГР определенного давления в режим холостого хода не переводится, а отключается регулятором давления АК-11Б.

В процессе работы компрессора воздух между ступенями сжатия охлаждается в холодильнике радиаторного типа.

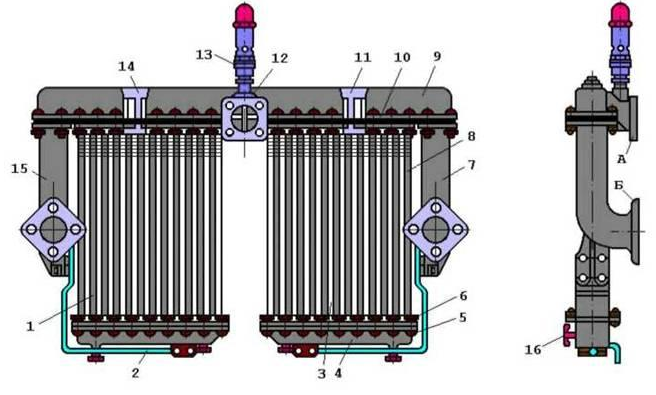

Холодильник состоит из верхнего 9, двух нижних коллекторов 4 и двух радиаторных секций 1 и 3.

Верхний коллектор перегородками 11 и 14 разделен на три отсека. Секции радиаторов крепятся к верхнему коллектору на прокладках. Каждая секция состоит из двадцати двух медных трубок 8, развальцованных вместе с латунными втулками в двух фланцах 6 и 10. На трубках навиты и припаяны латунные ленты, образующие ребра для увеличения поверхности теплоотдачи.

Для ограничения величины давления в холодильнике на верхнем коллекторе установлен предохранительный клапан 13, отрегулированный на давление 4,5кгс/см2. Фланцами патрубков 7 и 15 холодильник прикреплен к клапанным коробкам первой ступени сжатия, а фланцем 12 - к клапанной коробке второй ступени. Нижние коллекторы снабжены спускными краниками 16 для продувки радиаторных секций и нижних коллекторов и удаления скапливающихся в них масла.

1, 3 - радиаторные секции; 2, 5 - соединительные планки, 4 - нижний коллектор; 6, 10, 12 - фланцы; 7, 15 - патрубки, 8 - трубки, 9 - верхний коллектор; 11, 14 - перегородки, 13 - предохранительный клапан, 16 - спускной краник

Воздух, нагретый при сжатии в ЦНД, поступает через нагнетательные клапаны в патрубки 7 и 15 холодильника, а оттуда - в крайние отсеки верхнего коллектора 9. Воздух из крайних отсеков по 12 трубкам каждой радиаторной секции поступает в нижние коллекторы, откуда по 10 трубкам каждой секции перетекает в средний отсек верхнего коллектора, из которого через всасывающий клапан проходит в ЦВД. Проходя по трубкам, воздух охлаждается, отдавая свое тепло через стенки трубок наружному воздуху.

В то время как в одном ЦНД происходит всасывание воздуха из атмосферы, во втором ЦНД идет предварительное сжатие воздуха и нагнетание его в холодильник. В это же время в ЦВД заканчивается процесс нагнетания воздуха в ГР.

Холодильник и цилиндры обдуваются вентилятором, который установлен на кронштейне и приводится во вращение клиновым ремнем от шкива, установленного на муфте привода компрессора.

Сообщение внутренней полости корпуса компрессора с атмосферой осуществляется через сапун, который предназначен для ликвидации избыточного давления воздуха в картере во время работы компрессора и предотвращения выброса масла из картера в атмосферу. Сапун состоит из корпуса 1 и двух решеток 2, между которыми установлена распорная пружина 3 и помещена набивка из конского волоса или капроновых нитей. Над верхней решеткой помещена фетровая прокладка 5 с шайбами 4, 6 и втулкой 7. На шпильке 10 шплинтом 11 закреплена упорная шайба 8, пружина 9.

1 - корпус, 2 - решетка, 3 - распорная пружина; 4, 6 - шайбы, 5 - фетровая прокладка, 7 - втулка, 8 - упорная шайба, 9 - пружина, 10 - шпилька, 11 - шплинт

Смазка компрессора - комбинированная. Под давлением, создаваемым масляным насосом, смазываются шатунная шейка коленчатого вала, пальцы прицепных шатунов и поршневые пальцы. Остальные детали смазываются разбрызгиванием масла противовесами и дополнительными балансирами коленчатого вала. Резервуаром для масла служит картер компрессора. Масло заливают в картер через пробку, а его уровень измеряют маслоуказателем. Уровень масла должен быть между рисками маслоуказателя. Для очистки масла, поступающего к масляному насосу, в картере предусмотрен масляный фильтр. Производительность насоса 5л за минуту при 850 оборотах вала.

1 - крышка, 2 - корпус, 3 - фланец, 4 - валик; 5, 9 - пружина, 6 - лопасти, 7 - редукционный клапан, 8 - шаровой клапан, 10 - регулировочный винт, 11 - штифт, 12 - шпилька

Масляный насос приводится в действие от коленчатого вала, в торце которого выштамповано квадратное отверстие для запрессовки втулки и установки в нее хвостовика валика 4. Масляный насос состоит из крышки 1, корпуса 2 и фланца 3, которые соединены между собой четырьмя шпильками 12 и центрируются двумя штифтами 11. Валик 4 имеет диск с двумя пазами, в которые вставлены две лопасти 6 с пружиной 5. Благодаря небольшому эксцентриситету, между корпусом насоса и диском валика образуется серповидная полость.

При вращении коленчатого вала лопасти 6 прижимаются к стенкам корпуса пружиной 5 за счет центробежной силы. Масло всасывается из картера через штуцер А и поступает в корпус насоса, где подхватывается лопастями. Сжатие масла происходит за счет уменьшения серповидной полости в процессе вращения лопастей. Сжатое масло по каналу С нагнетается к подшипникам компрессора.

К штуцеру В присоединена трубка от манометра. Для сглаживания колебаний стрелки манометра 16 вследствие пульсирующей подачи масла в трубопроводе между насосом и манометром помещен штуцер с отверстием диаметром 0,5мм, установлены резервуар 17 объемом 0,25л и разобщительный кран для отключения манометра.

Редукционный клапан, ввернутый в крышку 1, служит для регулировки подачи масла к шатунному механизму компрессора в зависимости от частоты вращения коленчатого вала, а также для слива избытка масла в картер.

Редукционный клапан состоит из корпуса 7, в котором размещены собственно клапан 8 шарового типа, пружина 9 и регулировочный винт 10 с контргайкой и предохранительным колпачком.

По мере повышения частоты вращения коленчатого вала растет усилие, с которым клапан прижимается к седлу под действием центробежных сил и, следовательно, для открытия клапана 8 требуется большее давление масла.

При частоте вращения коленчатого вала 400об/мин давление масла должно быть не менее 1,5кгс/см2.

В клапанных коробках компрессора КТ-6эл отсутствуют разгрузочные устройства, поскольку этот компрессор не переводится в режим холостого хода, а останавливается. На этом компрессоре не нужен и резервуар для гашения пульсаций стрелки масляного манометра, так как относительно низкая частота вращения коленчатого вала компрессора и валика масляного насоса не дают заметной пульсации стрелки, а вибрация компрессора при такой частоте вращения вала практически отсутствует.

Схема работы компрессора делится на три цикла: всасывание, первая ступень сжатия, вторая ступень сжатия.

всасывание в ЦВД и ЦНД (левый), нагнетание из ЦВД,

нагнетание из ЦНД (правый) сжатие в ЦНД (правый)

При вращении коленчатого вала компрессора в цилиндрах ЦНД происходят попеременные процессы: если в левом цилиндре происходит сжатие и нагнетание воздуха, то в правом цилиндре происходит всасывание воздуха. Затем правый цилиндр ЦНД переходит на нагнетание, а левый цилиндр - на всасывание и т д.

Цилиндры ЦНД толчками попеременно подают сжатый воздух в холодильник. В холодильнике воздух проходит через трубки секций к фланцу всасывания воздуха в цилиндр высокого давления. Одна половина радиатора подключена к левому цилиндру, другая - к правому цилиндру. Клапаны в цилиндрах управляются перепадом давлений. При всасывающем ходе каждого поршня в цилиндрах ЦНД создается разрежение (–0,15÷0,2кгс/см2) и пластины клапанов (наружные и внутренние) атмосферным давлением сжимают пружины и отжимаются от кольцевых шлифованных сёдел и атмосферный воздух заполняет цилиндр. После перемены хода поршня в цилиндре появляется давление, поэтому всасывающие клапаны силой пружин и давлением воздуха из цилиндра прижимаются к кольцевым сёдлам, т е закрываются.

При дальнейшем ходе поршня давление сжимаемого воздуха в цилиндре ЦНД повышается (2,5-4,0кгс/см2) и когда оно превысит давление остаточного воздуха в холодильнике, пластины нагнетательного клапана, наружная и внутренняя, сжимают пружины (три пружины на каждую пластину) и каждая пластина отводится от круглых сёдел. Происходит нагнетание (выталкивание) воздуха из цилиндра в холодильник.

В цилиндре высокого давления при нагнетательном ходе поршня воздух над головкой поршня сжимается и когда оно превысит давление воздуха главного резервуара, пружины пластин сжимаются и пластины отводятся от круглых кольцевых сёдел вверх, пропуская воздух из цилиндра ЦВД в главный резервуар. Происходит нагнетание воздуха в главный резервуар.

После перемены хода поршня давление над ним падает и пластины нагнетательного клапана закрываются. В закрытом состоянии пластины нагнетательных клапанов удерживается пружинами и давлением сжатым воздухом сверху из главного резервуара.

По мере дальнейшего движения поршня вниз в сторону нижней мёртвой точки давление в цилиндре ЦВД над поршнем снижается от величины давления воздуха в главном резервуаре до давления воздуха в холодильнике и при дальнейшем опускании поршня ЦВД давление над ним становится меньшим, чем давление воздуха в холодильнике. Это вызывает отжатие воздухом сверху пластин всасывающего клапана и впуск воздуха из холодильника в цилиндр ЦВД по мере опускания поршня до нижней мёртвой точки, в которой приращение объёма цилиндра прекращается. После заполнения цилиндра ЦВД воздухом, поступившим из холодильника, перепад давлений на пластинах всасывающего клапана исчезает, поэтому пластины силой конических пружин прижимаются к кольцевым седлам, поднявшись вверх.

Далее в нижней мертвой точке ход поршня меняется на противоположный. Объём цилиндра поршнем ЦВД сокращается и поступивший из холодильника воздух в цилиндре ЦВД сжимается. Возрастает давление над поршнем до величины давления воздуха в главном резервуаре, а потом и более, что вызывает отжатие пластин нагнетательного клапана от седел и перепуск сжатого воздуха из цилиндра ЦВД в главный резервуар.

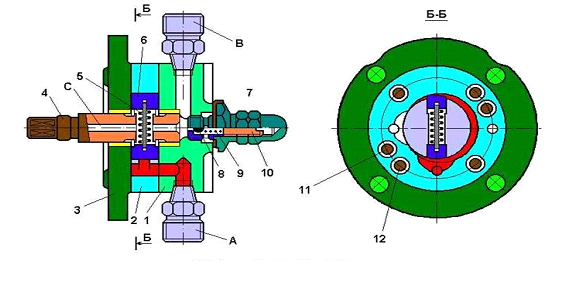

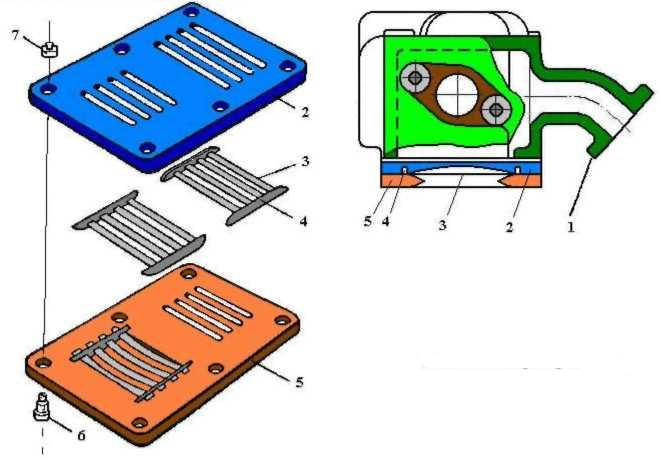

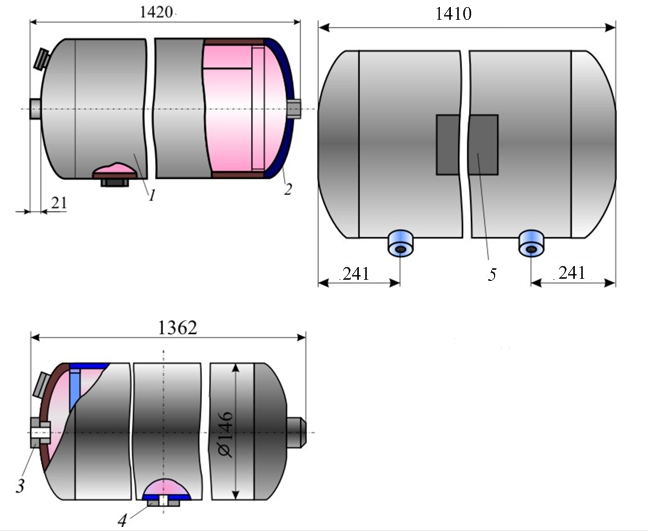

Компрессор К-2

Компрессоры вертикальные, двухступенчатые, трехцилиндровые, поршневые с W-образным расположением цилиндров, система смазки комбинированная. Производительность компрессора К-2 - 2,63м3 при 720 оборотах в минуту.

Компрессор состоит из корпуса 22, двух цилиндров 9 низкого давления и одного 12 высокого давления. На корпусе сверху есть три фланца для крепления цилиндров и один для сапуна 16, с боков два - для крепления крышек со стороны электродвигателя и со стороны масляного насоса, снизу один - для крепления масляной ванны 24, вмещающей 4,5л масла

1, 2 - промежуточные шестерни, 3 - приводная шестерня, 4 - коленчатый вал, 5 - подшипник, 6 - сальник, 7 - корпус насоса, 8 - крышка насоса, 9 - цилиндр низкого давления, 10 - поршень цилиндра низкого давления; 11, 14 - клапанные коробки, 12 - цилиндр высокого давления, 13 - поршень цилиндра высокого давления, 15 - нагнетательный клапан, 16 - сапун, 17 - всасывающий клапан, 18 - палец верхней головки шатуна, 19 - шатун, 20 - противовес, 21 - болт, 22 - картер, 23 - крышка нижней головки шатуна, 24 - масляная ванна, 25 - фильтр

Для лучшей теплоотдачи наружные поверхности цилиндров снабжены кольцевыми ребрами. К фланцам цилиндров прикреплены клапанные коробки 11 и 14, в которых имеется по одному всасывающему 17 и одному нагнетательному 15 клапану.

Клапаны состоят из круглых металлических пластин, прижимаемых к седлу пружинами. Всасывающий клапан открывается внутрь цилиндра, нагнетательный - наружу Клапанные коробки разделены глухой перегородкой на две полости - всасывающую и нагнетательную.

Сапун 16 поддерживает в картере атмосферное давление и предотвращает выброс масла.

Коленчатый вал 4 изготовлен из марганцево-хромистой стали и снабжен противовесами 20, прикрепленными к щекам шпильками.

Верхние головки шатунов 19 неразъемные с бронзовыми втулками, а нижние - разъемные с крышкой 23 и бронзовыми вкладышами, залитыми баббитом. Крышки крепятся к шатунам болтами 21.

Поршни 10 и 13, соединенные с шатунами посредством пальцев 18, отлиты из алюминиевого сплава. На поршни надето по три кольца компрессионных и по два маслосъемных.

Для устранения утечки масла вал 4 с обоих концов уплотнен сальниками, состоящими из резиновой манжеты с металлическим распорным кольцом. Опорные двухрядные роликовые подшипники 5 коленчатого вала размещены в крышках.