Преподаватель Р.Э. Мунасипов

Пермь

2014

Содержание

| Введение | 5 | |

| 1. | Основы теории торможения | 7 |

| 1.1 | Назначение тормозов | |

| 1.2 | Способы создания тормозных сил | |

| 1.3 | Классификация тормозов | |

| 1.4 | Темпы изменения давления в тормозной магистрали | |

| 1.5 | Образование тормозной силы | |

| 1.6 | Коэффициент трения тормозной колодки | |

| 1.7 | Коэффициент сцепления колеса с рельсом | |

| 1.8 | Условия безъюзового торможения | |

| 1.9 | Способы регулирования тормозной силы | |

| 1.10 | Тормозной путь | |

| 2. | Схемы пневматического тормозного оборудования | |

| 2.1 | Классификация приборов тормозного оборудования тягового подвижного состава | |

| 2.2 | Общий принцип работы и схемы тормозов | |

| 2.3 | Тормозное оборудование вагонов | |

| 2.4 | Пневматические схемы и тормозное оборудование локомотивов | |

| 2.4.1 | Электровоз ВЛ11 | |

| 2.4.2 | Электровозы ВЛ11м, ВЛ11к | |

| 2.4.3. | Электровоз ЧС2 | |

| 2.4.4 | Тепловоз ТЭМ7 | |

| 2.4.5 | Тепловоз ТЭМ18дм | |

| 2.4.6 | Тепловоз ЧМЭ3т | |

| 2.4.7 | Тепловоз 2ТЭ116 | |

| 2.5 | Пневматические схемы и тормозное оборудование электропоездов | |

| 2.5.1 | Электропоезда серии ЭР | |

| 2.5.2. | Электропоезда серии ЭД | |

| 3. | Приборы питания | |

| 3.1 | Компрессоры | |

| 3.1.1 | Компрессоры КТ-6, КТ-7, КТ-6Эл | |

| 3.1.2 | Компрессор К-2 | |

| 3.1.3 | Компрессор ПК-5.25 | |

| 3.1.4 | Компрессор ЭК-7Б | |

| 3.2 | Клапаны | |

| 3.2.1 | Предохранительный клапан № 216 | |

| 3.2.2 | Предохранительный клапан М | |

| 3.2.3 | Обратные клапаны | |

| 3.2.4 | Клапан продувки КП-100 | |

| 3.3 | Регуляторы давления | |

| 3.3.1 | Регулятор давления АК-11Б | |

| 3.3.2 | Регулятор давления № 3РД | |

| 3.4 | Главные резервуары | |

| 3.5 | Фильтры и масловлагоотделители | |

| 3.5.1 | Фильтр № УФ-2 | |

| 3.5.2 | Масловлагоотделитель № Э-120 | |

| 4. | Приборы управления тормозами | |

| 4.1 | Общие характеристики | |

| 4.2 | Краны машиниста № 394, 395 | |

| 4.3 | Кран машиниста № 334Э | |

| 4.4 | Кран машиниста № 254 вспомогательного тормоза локомотива | |

| 4.5 | Стендовые испытания крана машиниста № 395 | |

| 4.6 | Стендовые испытания крана машиниста № 334Э | |

| 4.7 | Стендовые испытания крана машиниста № 254 | |

| 4.8 | Блокировочное устройство № 367М | |

| 4.9 | Кран двойной тяги № 377 | |

| 4.10 | Комбинированный кран № 114 | |

| 5. | Приборы торможения | |

| 5.1 | Воздухораспределители. Общие положения | |

| 5.1.1 | Воздухораспределитель № 292 | |

| 5.1.2 | Схема пассажирского тормоза с двумя режимами торможения | |

| 5.1.3 | Воздухораспределитель № 242 | |

| 5.1.4 | Воздухораспределитель № 483 | |

| 5.2 | Реле давления № 304 (404) | |

| 5.3 | Автоматические регуляторы режимов торможения (авторежимы) | |

| 5.3.1 | Авторежим № 265 | |

| 5.3.2. | Авторежимы № 605, 606 | |

| 5.4 | Тормозные цилиндры | |

| 5.5 | Запасные резервуары | |

| 6. | Электропневматические тормоза | |

| 6.1 | Общие сведения | |

| 6.2 | Основные свойства электропневматических тормозов | |

| 6.3 | Электровоздухораспределитель № 305 | |

| 6.4 | Электрические схемы двухпроводного ЭПТ пассажирских поездов | |

| 6.5 | Электрические схемы пятипроводного ЭПТ электропоездов | |

| 6.5.1 | Электрические схемы ЭПТ электропоездов с кранами машиниста № 395 | |

| 6.5.2 | Электрические схемы ЭПТ электропоездов с электрическим торможением | |

| 6.5.3 | Управление ЭПТ электропоездов краном машиниста № 395 | |

| 7. | Механическая часть | |

| 7.1 | Общие положения | |

| 7.2 | Регулирование тормозной рычажной передачи | |

| 7.2.1 | Авторегуляторы № 574 и РТРП-675 | |

| 7.2.2 | Пневматический регулятор РВЗ | |

| 7.3 | Тормозные рычажные передачи | |

| 7.3.1 | Электровоз ВЛ11 | |

| 7.3.2 | Тепловоз 2ТЭ116 | |

| 7.3.3 | Тепловоз ЧМЭ3 | |

| 7.3.4 | Электропоезда | |

| 7.4 | Тормозные колодки | |

| 8. | Воздухопровод и арматура | |

| 8.1 | Магистрали | |

| 8.2 | Краны | |

| 8.2.1 | Концевой кран № 190 | |

| 8.2.2 | Разобщительные краны № Э-195, 372, 424 | |

| 8.2.3 | Стоп кран № 163 | |

| 8.3 | Клапаны | |

| 8.3.1 | Клапан максимального давления № 3МД | |

| 8.3.2 | Выпускные клапаны № 31, 146 | |

| 8.3.3 | Переключательный клапан № 3ПК | |

| 8.3.4 | Электропневматический клапан КП-53 | |

| 8.3.5 | Блокировочный клапан | |

| 8.4 | Соединительные рукава | |

| 8.5 | Фильтр № Э-114 | |

| 8.6 | Тройник-пылеловка № 573 | |

| 8.7 | Фильтр-отстойник | |

| 9. | Приборы контроля | |

| 9.1 | Электропневматические клапаны автостопа | |

| 9.1.1 | ЭПК № 150И | |

| 9.1.2 | ЭПК № 153А | |

| 9.2 | Устройство контроля состояния тормозной магистрали с датчиком № 418 | |

| 9.3 | Автоматический выключатель управления № 119Б | |

| 9.4 | Пневматические выключатели управления | |

| 9.5 | Манометры | |

| 9.6 | Электроблокировочный клапан КПЭ-99 | |

| 9.7 | Сигнализаторы отпуска тормозов | |

| 9.7.1 | Сигнализатор отпуска тормозов № СО4 | |

| 9.7.2 | Сигнализатор отпуска тормозов № 115А | |

| 9.7.3 | Сигнализатор отпуска тормозов № 352 | |

| 9.8 | Срывной клапан | |

| 10. | Работа пневматического оборудования электровоза 2ЭС6 | |

| 10.1 | Пневматическое оборудование электровоза | |

| 10.2 | Система подготовки сжатого воздуха | |

| 10.2.1 | Компрессорные установки | |

| 10.2.2 | Главные резервуары | |

| 10.3 | Схемы питания цепей управления и питательной магистрали электровоза | |

| 10.3.1 | Зарядка магистрали цепей управления от вспомогательного компрессора | |

| 10.3.2 | Зарядка питательной магистрали | |

| 10.4 | Унифицированный комплекс тормозного оборудования локомотива | |

| 10.4.1 | Управляющие органы | |

| 10.4.2 | Исполнительные части | |

| 10.5 | Действие пневматических схем | |

| 10.5.1 | Работа автоматического пневматического тормоза | |

| 10.5.2 | Работа крана машиниста № 130 | |

| 10.5.3 | Работа крана резервного управления | |

| 10.5.4 | Работа крана вспомогательного тормоза № 215 | |

| 10.5.5 | Работа тормозного оборудования | |

| 10.5.6 | Пересылка электровоза в холодном состоянии | |

| 10.5.7 | Разрыв секций | |

| 10.5.8 | Замещение электрического торможения | |

| 10.6 | Механическая часть | |

| 10.6.1 | Тормозная рычажная передача | |

| 10.6.2 | Тормозные цилиндры | |

| 11. | Образование ползунов на колесных парах подвижного состава | |

| 12. | Обрывы автосцепок грузовых поездов | |

| 13. | Порядок закрепления поезда на перегоне | |

| 14. | Контрольная проверка тормозов | |

| 15. | Порядок продувки пневматических магистралей локомотивов и МВПС | |

| 16. | Проверки крана машиниста с фиксацией на ленте скоростемера при приемке локомотива и МВПС | |

| 17. | Нештатные ситуации при эксплуатации тормозов | |

| 18. | Список использованных источников |

Введение

Тормозами называют комплекс устройств, предназначенных для создания управляемых дополнительных сил сопротивления движению поезда для его остановки или регулирования скорости движения. Тормоза являются основным средством, обеспечивающим безопасность движения и рост скоростей движения поездов.

Основным типом тормоза железнодорожного подвижного состава, применяемым во всем мире, является автоматический пневматический тормоз, в котором сигналы для управления тормозами передаются по пневматической магистрали при повышении или понижении давления воздуха в ней.

Пневматические устройства (воздухораспределители) воспринимают эти сигналы и при повышении давления воздуха в пневматической магистрали обеспечивают зарядку запасных резервуаров сжатым воздухом и одновременно сообщение тормозных цилиндров с атмосферой (зарядка и отпуск тормозов), а при понижении давления - сообщение запасных резервуаров с тормозными цилиндрами (торможение).

Первый поезд из пяти груженых вагонов, который со скоростью около 8км/ч в 1804 году в Англии провел паровоз Ричарда Тревитика, был оборудован ручными тормозами. Такие же тормоза с деревянными колодками и специальными людьми - тормозильщиками применялись и на первых отечественных железных дорогах: Нижнетагильской (1834г) и Петербург-Царское село (1837г).

Механический непрерывный тормоз, управляемый с помощью натянутого вдоль поезда троса, был применен на Николаевской (Октябрьской) железной дороге, построенной в 1843-1851 годах.

Первые пневматические прямодействующий неавтоматический и автоматический непрямодействующий тормоза были созданы Джорджом Вестингаузом в 1869-1872 годах.

Основной идеей, реализованной в этих тормозах, стало применение воздухопровода - тормозной магистрали с соединительными рукавами, которыми оборудовалась каждая подвижная единица. В поезде после соединения рукавов создается непрерывный пневматический канал, по которому подается энергия в виде сжатого воздуха на вагоны от локомотива и производится управление тормозными процессами изменением давления в тормозной магистрали.

В России первые опыты с пневматическими тормозами проводились в 1876 году, а с 1882 года на железных дорогах началось широкое внедрение тормоза Вестингауза. В дореволюционной России заграничным фирмам было предоставлено право ввозить в страну тормоза различных типов: к 1885 году на отдельных железных дорогах России в пассажирских поездах применялись тормоза пяти систем - Вестингауза, Сандерса, Гарди, Геберлейна и Вангера.

В 1897 году было принято решение о переводе грузовых поездов на автоматическое торможение. Под руководством профессора Н.П. Петрова в конце 1898 и начале 1899 года на Николаевской железной дороге были проведены испытания нескольких систем тормозов (Вестингауза, Липковского, «Нью-Йорк», «Фив-Лиль» и Шлейфера), из которых Министерство путей сообщения приняло в качестве основных тормоза систем Вестингауза, Липковского и «Нью-Йорк», хотя наилучшие результаты были получены с тормозом Липковского. Тормоз Липковского с 1897 года в течение трех лет испытывался на Санкт-Петербургско-Варшавской дороге и около шести лет на нескольких железных дорогах во Франции. На всемирной выставке в Париже в 1900 году тормоз Липковского получил две золотые медали.

Первым изобретателем отечественного автоматического тормоза был машинист депо Челкар Ташкентской дороги Ф.П. Казанцев (1877-1940гг). Еще в 1909 году он изобрел двухпроводный неистощимый тормоз, который в 1910 году блестяще выдержал испытания в пассажирском поезде. Однако это изобретение не нашло применения в дореволюционной России. В 1923 году Московский тормозной завод выпустил первые образцы двухпроводного тормоза (тип Д) системы Ф.П. Казанцева, которые успешно прошли испытания на Октябрьской дороге в длинносоставном пассажирском поезде.

В 1925 году опытная партия тормозных приборов серии АП-1 жесткого типа для грузовых поездов, изготовленных Московским тормозным заводом, была испытана совместно с представителями Германских железных дорог на Сурамском перевале Закавказской дороги параллельно с тормозами «Кунце-Кнорр» (Германия). Эти испытания показали неоспоримое преимущество тормозов системы Казанцева перед тормозами Кунце-Кнорр, особенно в части неистощимости действия.

В 1927 году Ф.П. Казанцев создал новый воздухораспределитель серии К мягкого типа, который с 1929 года был принят для оборудования грузовых поездов. С 1924 по 1929 год было выпущено около 35 тысяч воздухораспределителей жесткого типа АП-1 и с 1929 по 1932 годы около 128 тысяч воздухораспределителей серии К.

В конце 1929 году появились новые воздухораспределители Ф.П. Казанцева (тип К-2), И.К. Матросова (тип М-320) и Б.Л. Карвацкого (тип С). Проведенные в 1930-1931 годах широкие сравнительные испытания этих воздухораспределителей показали, что все они по своим качествам соответствовали предъявленным требованиям. Показавший наилучшие результаты воздухораспределитель № М-320 системы И.К. Матросова был принят типовым для грузового подвижного состава. С 1932 года начался массовый выпуск этих воздухораспределителей и уже в 1935 году был завершен полный перевод грузовых поездов на автоматическое торможение, что позволило резко увеличить скорости движения поездов.

Известному изобретателю И.К. Матросову (1886-1965гг) принадлежат большие заслуги в деле создания и оснащения подвижного состава отечественными пневматическими автотормозами. Практически весь подвижной состав железных дорог России оборудован воздухораспределителями и концевыми кранами его системы и конструкции. С 1932 по 1953 годы было выпущено более 1млн воздухораспределителей № М-320. Выпускавшиеся в 1953-1959 годах воздухораспределители № MT3-135, в 1959-1967 годах воздухораспределители № 270-002 для грузовых поездов, а с 1958 года воздухораспределители № 270-005-1 также созданы И.К. Матросовым.

В 1976 году завод «Трансмаш» начал производство воздухораспределителей № 483-000 обладающие рядом новых свойств, в том числе высокой скоростью тормозной волны (300-310м/с).

Применяемые в настоящее время пассажирские воздухораспределители № 292-001 выпускаются с 1958 года Московским тормозным заводом и являются очередной модернизацией тройного скородействующего клапана Вестингауза.

С 1932 года были начаты первые испытания отечественных электропневматических тормозов системы Ф.П. Казанцева в пассажирских и грузовых поездах, продолженные впоследствии В.П. и Б.В. Казанцевыми на электропоездах.

С 1948 г. Московский тормозной завод приступил к серийному производству электропневматических воздухораспределителей № 170 и 350-001 для моторвагонного подвижного состава и с 1950 года - № 305-000 для пассажирских поездов с локомотивной тягой.

Первым отечественным прибором управления тормозами, созданным в 1928 году, был кран машиниста, разработанный Ф.П. Казанцевым. Он имел автоматические перекрыши, звуковой сигнализатор обрыва тормозной магистрали, взаимозаменяемые детали и успешно эксплуатировался до 1953 года. С переходом на электрическую и тепловозную тягу и ростом длины поездов потребовалось применение сверхзарядного давления, темпа мягкости и повышение питательной способности, что привело к созданию в 1957 году крана машиниста № 222, а затем в 1966 году более совершенных № 394 и 395.

Для уменьшения регулировок рычажных передач и снижения потерь передаваемых усилий с 1947 года применяют автоматические регуляторы выхода штока тормозного цилиндра. В настоящее время используются винтовые регуляторы рычажной передачи одностороннего действия № 574Б и РТРП-675. Корректировку давления в тормозном цилиндре в зависимости от загрузки вагона осуществляют другие регуляторы - авторежимы, также имеющие свою 50-летнюю историю развития. С 1965 года наряду с чугунными стали использовать композиционные тормозные колодки, обладающие высокой износостойкостью и стабильным коэффициентом трения, мало зависящим от скорости движения.

В процессе совершенствования тормозной техники в нашей стране можно выделить три основных этапа. Первый (1834-1928гг) характеризуется применением импортных тормозных систем и устройств. Второй (1929-1990гг), наоборот, отличается тем, что по стратегическим соображениям разрабатывались и использовались только отечественные тормозные устройства. С 1991 года по настоящее время происходит интенсивный переход от устаревших пневмомеханических конструкций тормозных устройств к более совершенным электронно-пневматическим, выполненным на базе микропроцессорной техники.

В конце 1970 годов приступили к созданию принципиально новых электронно-пневматических тормозных устройств, которые, постепенно совершенствуясь, выходили за рамки опытной эксплуатации. Первые из них были разработаны в научно-исследовательских лабораториях кафедры «Электрическая тяга» Уральского электромеханического института инженеров железнодорожного транспорта (УЭМИИТ), ныне Уральского государственного университета путей сообщения (УрГУПС). К ним можно отнести устройство дистанционной зарядки и опробования тормозов (УЗОТ), систему автоматического управления торможением (САУТ), комплексную носимую систему управления тормозами соединенных поездов (КОНСУЛ), которые нашли широкое применение на сети дорог и стали выпускаться серийно.

В процессе развития и совершенствования тормозов большое внимание уделяется созданию новых устройств и систем безопасности, взаимосвязанных с работой приборов тормозного оборудования, систем автоведения поезда, систем автоматического управления торможением.

За последнее десятилетие были разработаны и внедрены в эксплуатацию телемеханическая система контроля бодрствования машиниста (ТСКБМ), электронный скоростемер КПД-3, комплексное локомотивное устройство безопасности (КЛУБ-У), унифицированные системы автоведения поездов (УСАВП), регистраторы параметров движения и автоведения (РПДА), единая комплексная система управления и обеспечения безопасности движения (ЕКС), безопасный локомотивный объединенный комплекс (БЛОК).

Созданием этих устройств был открыт новый этап в развитии и совершенствовании тормозной техники, качественно изменившие и расширившие ее возможности, надежность и функциональность, что повысило безопасность движения поездов, уровень автоматизации и оптимизации тормозных процессов и снизило отрицательное влияние человеческого фактора.

Зарекомендовавший себя как очень надежный кран машиниста № 395 на сегодняшний день морально устарел. Развитие и внедрение микропроцессорной техники в систему управления тормозами современного локомотива, удобство в обслуживании и ремонте, улучшение условий труда машиниста ужесточили и повысили требования к этому прибору. Так появился кран машиниста с дистанционным управлением 130, который в полной мере отвечает всем новым требованиям. В настоящее время этими кранами оборудованы новые локомотивы: 2ЭС5К «Ермак», 2ЭС6 «Синара», 2ЭС10 «Гранит», магистральные тепловозы 2ТЭ25К «Пересвет» и 2ТЭ25А с асинхронным приводом.

На «Уралвагонзаводе» изготавливаются полувагоны с раздельным торможением, которые оборудованы воздухораспределителем № 483А на основе камеры 180. Несмотря на некоторое отставание в области высокоскоростного движения, в нашей стране к настоящему времени созданы высоконадежные и эффективные тормоза, обеспечивающие самые короткие тормозные пути и реализацию свойств сцепления на уровне 60-80%.

Большую роль в развитии отечественного тормозостроения сыграли работы по теории торможения, основоположником которой является профессор Н.П. Петров. Опубликованный им впервые в мире (1878г) труд «О непрерывных тормозных системах» и сейчас имеет большое значение.

В 90 годах ХIХ столетия русский ученый С.П. Гомелля провел большую работу по расчету силы нажатия тормозных колодок.

Советские ученые В.Ф. Егорченко (1892-1952гг), Б.Л. Карвацкий (1881-1970гг) и другие развили и дополнили теорию о торможении, обогатив ее ценными исследованиями.

Большой вклад в развитие отечественной тормозной науки и техники внесли известные ученые и конструкторы Ф.П. Казанцев, И.К. Матросов, Д.Э. Карминский, В.М. Казаринов, В.А. Лазарян, В.Г. Иноземцев, В.И. Крылов, В.В. Крылов и другие.

В Западной Европе разработкой и исследованием тормозов занимаются несколько фирм, наиболее крупными из которых являются «Кнорр-Бремзе» (ФРГ) и «Эрликон» (Швейцария). Эксплуатация тормозов в Западной Европе значительно отличается от наших условий: короткие поезда, винтовое сцепление подвижного состава, благоприятные климатические условия.

Фирма «Вестингауз» (США) обеспечивает тормозами все страны Американского континента, имеет филиалы в Англии, Италии, ФРГ, Испании и Франции.

Основы теории торможения

1.1. Назначение тормозов

В процессе движения на поезд действуют силы Fп, различные по своему характеру и направлению. Различают силы внутренние и внешние. Внутренние силы возникают в основном в подшипниках качения механических частей подвижного состава, коллекторно-щеточном аппарате тяговых двигателей. Внешние силы подразделяются на управляемые (силы тяги Fт и торможения Bт) и неуправляемые (силы сопротивления движению W). В зависимости от соотношения управляемых и неуправляемых сил, поезд может двигаться с ускорением, с замедлением или с равномерной скоростью:

Fп = Fт - W - режим тяги,

Fп = Bт + W - режим торможения,

Fп = - W - режим выбега.

Сила тяги внешняя движущая сила, которая создается тяговыми электродвигателями локомотива или МВПС при взаимодействии с рельсами. Она приложена в месте контакта колес с рельсами в направлении движения. Для остановки поезда необходимо исключить действие силы тяги. Но поезд продолжит движение по инерции за счет накопленной кинетической энергии и до полной остановки пройдет значительное расстояние, так как силы сопротивления движению поезда значительно меньше его кинетической энергии. Чтобы обеспечить остановку поезда в требуемом месте или снижение скорости движения на определенную величину необходимо искусственно увеличить силы сопротивления движению.

По одному из законов механики (закон движения центра тяжести) остановить поезд или замедлить его движение можно только с помощью внешних по отношению к нему сил. Движущийся поезд взаимодействует с окружающей атмосферой и рельсами. Так как сопротивление атмосферного воздуха мало, при расчетах его не учитывают. Следовательно, силы, останавливающие поезд, возникают в точках касания колеса с рельсом.

Устройства, применяемые в поездах для создания искусственного сопротивления движению, называются тормозами, а силы, создающие искусственное сопротивление движению - тормозными силами.

1.2. Способы создания тормозных сил

Аэродинамическое торможение осуществляется за счет увеличения воздушного сопротивления движению созданием дополнительной турбулентности потока воздуха, обтекающего движущий поезд. Это достигается изменением формы движущегося подвижного состава и увеличением площади его поперечного сечения. Для этого на крыше головного и хвостового вагонов размещают аэродинамические системы в виде лопастей, применяемые при экстренном торможении.

Реверсивный способ заключается в переключении двигателей на режим заднего хода: контрпар на паровозах и контрток на локомотивах с электрическим приводом.

Динамическое торможение осуществляется переводом тяговых двигателей в генераторный режим на локомотивах и МВПС с электрической передачей (принцип обратимости электрических машин)

, что вызывает изменение направления электромагнитного момента электрической машины. Чтобы преодолеть этот момент необходимо приложить кинетическую энергию движущегося поезда.

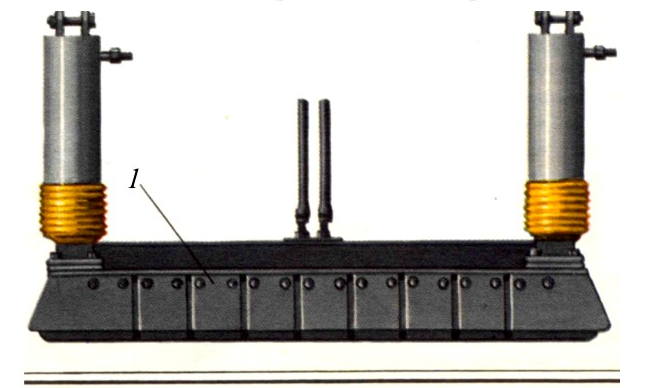

Магниторельсовый способ осуществляется прижатием тормозного башмака к рельсу, за счет чего создается сила трения башмака о рельс (рис. 1.1).

Рис. 1.1. Магниторельсовый тормоз

1 - башмак с электромагнитами

Вихретоковый способ осуществляется при взаимодействии электромагнитного поля, создаваемого электромагнитами тормозных башмаков и электромагнитного поля, возникающего вокруг рельсов при протекании в них тягового тока.

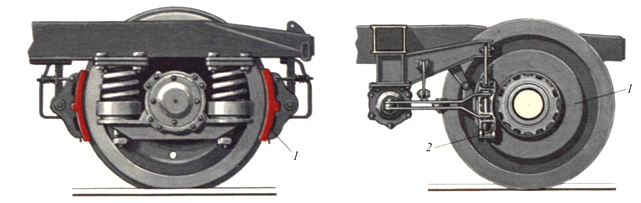

Фрикционный способ. Сила сопротивления движению создается вследствие трения тормозных колодок (специальных накладок) о поверхность катания колес подвижного состава (дисков). В этом случае кинетическая энергия поезда преобразуется в теплоту, нагревающую трущиеся детали и рассеиваемую в окружающую среду (рис. 1.2).

Рис. 1.2. Колодочный и дисковый тормоза

1 - тормозная колодка 1 - тормозной диск, 2 - тормозная накладка

1.3. Классификация тормозов

На подвижном составе применяются пять типов тормозов: стояночные, пневматические, электропневматические, электрические, электромагнитные (рис. 1.3).

Рис. 1.3. Схема классификации тормозов

Тормоза классифицируют по назначению, способу создания тормозной силы и свойствам системы управления.

По назначению различают тормоза грузовые, пассажирские и скоростные. За характеристику их работы принимают время наполнения и время выпуска воздуха из тормозного цилиндра.

По способу создания тормозной силы различают фрикционные тормоза (колодочные, дисковые, магниторельсовые) и динамические (электродинамические, реверсивные, вихретоковые, аэродинамические).

По свойствам системы управления различают тормоза автоматические (прямодействующие и непрямодействующие) и неавтоматические прямодействующие.

Эти тормоза подразделяются на пневматические и электропневматические. Принципиальное отличие пневматического тормоза от электропневматического состоит в способе управления: управление пневматическим тормозом осуществляется изменением давления сжатого воздуха в тормозной магистрали, проложенной вдоль локомотивов и вагонов, а управление электропневматическим тормозом осуществляется электрическим током, который приводит в действие пневматические приборы. В качестве рабочего тела в обоих тормозах используется энергия сжатого воздуха.

Автоматические тормоза при нарушении целостности тормозной магистрали или открытии крана экстренного торможения автоматически приходят в действие.

Прямодействие или непрямодействие автоматического тормоза определяется конструкцией воздухораспределителя. Прямодействующий автоматический тормоз (неистощимый) - тормоз грузового вагона, оборудованный воздухораспределителем № 483, который способен поддерживать установленное давление в тормозном цилиндре независимо от его плотности.

Непрямодействующий автоматический тормоз (истощимый) - тормоз пассажирского вагона, оборудованный воздухораспределителем № 292, который не восполняет утечки сжатого воздуха из тормозного цилиндра.

Неавтоматический прямодействующий тормоз применяется как вспомогательный тормоз локомотива. При торможении сжатый воздух из главных резервуаров через кран машиниста № 254 поступает в тормозные цилиндры. При нарушении целостности магистрали вспомогательного тормоза воздух не может попасть в тормозные цилиндры, а в режиме торможения воздух из тормозных цилиндров выходит в атмосферу.

Электропневматические тормоза (неавтоматические прямодействующие, пневматические тормоза с электрическим управлением) характеризуются лучший управляемостью, уменьшением продольных динамических усилий, возможностью значительно сократить время наполнения ТЦ и уменьшить тормозной путь.

Автоматические тормоза подразделяются на:

мягкие - при медленном (темп не более 0,3кгс/см2 за 1мин) снижении давления в ТМ в действие не приходят. При быстром (0,1-0,2кгс/см2 в 1с) темпе снижения давления с любого зарядного давления в ТМ приходят в действие. Полный бесступенчатый отпуск происходит после повышения давления в ТМ на 0,2-0,4кгс/см2 (ВР № 292, 483 на равнинном режиме);

полужесткие - обладают теми же свойствами, что и мягкие, но для полного отпуска требуют восстановления давления в ТМ на 0,2-0,3 кгс/см2 ниже зарядного. Позволяют производить ступенчатый отпуск (ВР № 483 на горном режиме);

жесткие - действуют только при определенном зарядном давлении; при снижении давления в магистрали ниже зарядного любым темпом приходят в действие (ВР № 388).

1.4. Темпы изменения давления в тормозной магистрали

Повышение или понижение давления воздуха в тормозной магистрали вызывает соответствующее действие тормозных приборов; в первом случае происходит зарядка и отпуск тормозов, а во втором - торможение.

Чтобы привести тормоза в действие, надо понизить давление в тормозной магистрали на определенную величину определенным темпом.

Темпом падения давления в магистрали называется величина этого падения в единицу времени.

Различают следующие темпы понижения давления:

медленный (разрядка тормоза) - давление в магистрали понижается с 5 до 4кгс/см2 за 120-300с (0,2-0,3кгс/см2 в 1мин), тормоза в действие не проходят;

служебный - давление в магистрали понижается с 5 до 4кгс/см2 за 2,5-10с (0,1-0,4кгс/см2 в 1с), тормоза срабатывают на служебное торможение;

экстренный - понижение давления в магистрали с 5 до 4кгс/см2 не более чем за 1,2с (0,8кгс/см2 в 1с), происходит экстренное торможение.

Распространение в тормозной магистрали начала изменения давления при повороте ручки крана машиниста в тормозное положение называют воздушной волной, а скорость ее распространения - скоростью воздушной волны (330м/с при температуре окружающей среды 0ОС).

При продолжении выпуска воздуха через кран машиниста и снижении давления в магистрали определенным темпом происходит срабатывание воздухораспределителей. Срабатывание воздухораспределителя происходит когда воздушная волна достигнет определенного прибора и создаст достаточный темп снижения давления, превышающий величину чувствительности воздухораспределителя (величина снижения давления заданным темпом, вызывающая срабатывания прибора на торможение).

Последовательное распространение срабатывания тормозных приборов по длине поезда до появления давления в тормозном цилиндре хвостового вагона называется тормозной волной и характеризуется скоростью распространения тормозной волны (до 310м/с).

Отпускной волной называется распространение повышения давления в магистрали при отпуске тормозов. Скорость отпускной волны (50-150м/с) определяется от момента перевода ручки крана машиниста в положение отпуска до начала выпуска воздуха из тормозного цилиндра хвостового вагона. Скорость распространения отпускной волны зависит от величины давления в главных резервуарах, длины поезда, положения ручки крана машиниста (I или II), утечек воздуха из магистрали, конструкции воздухораспределителя.

Качественными признаками, определяющие свойства тормозной системы, являются:

длина тормозного пути при экстренном торможении;

управляемость поезда в тормозном режиме, обеспечивающая точность регулирования скорости;

чувствительность при ступенчатом торможении к величине первой ступени на 0,3-0,5кгс/см2 и повторным ступеням на 0,1-0,2кгс/см2;

легкость отпуска, характеризующаяся высокой чувствительностью к началу этого процесса и возможностью получения полного отпуска при повышении давления в ТМ на ограниченную величину 0,15-0,3кгс/см2;

неистощимость действия на крутых затяжных спусках, гарантирующая возможность остановки поезда на заданном тормозном пути при следовании по спуску в режиме повторных торможений;

степень плавности торможения, определяемая продольными ускорениями и силами, действующими на автосцепки;

скорость распространения тормозной волны, которая должна быть не менее 250м/с;

надежность действия, обеспечивающая нормальную безремонтную работу тормозов в течение не менее трех лет;

степень использования сцепления колес с рельсами, обеспечиваемая изменением тормозного нажатия в соответствии с загрузкой подвижного состава, ускоренным наполнением воздухом ТЦ, применением фрикционных материалов, у которых зависимость коэффициента трения от скорости соответствует изменению коэффициента сцепления.

1.5. Образование тормозной силы

Для торможения подвижного состава к нему должны быть приложены внешние силы, действующие против направления движения поезда.

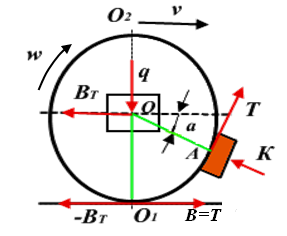

Катящееся колесная пара совершает сложное движение, состоящее из двух простых: прямолинейного движения вместе со всем поездом со скоростью υ и вращательного вокруг собственной оси О с угловой скоростью w. Вращательное движение обусловлено сцеплением колес с рельсами в точке их контакта О1. Это сцепление происходит под действием вертикальной нагрузки q.

Нажатие на вращающееся колесо колодки с силой К под углом α вызывает появление силы трения Т между колодкой и колесом (за счет механического и молекулярного воздействия), которая действует на колесо против его вращения, т е стремится остановить это вращение. Тормозить поступательное движение поезда сила трения Т не может, так как это внутренняя сила по отношению к поезду (колодка является частью самого поезда и движется вместе с ним).

Рис. 1.4. Образование тормозной силы

Сила трения Т создает тормозной момент Мт = ТD/2, направленный против вращения колеса и в точке О1 контакта колеса с рельсом стремящийся сдвинуть рельс по ходу движения поезда с силой В = Т. Так как рельс прикреплен к шпалам, то он остается неподвижным. Сила Вт является реакцией рельса в точке контакта колеса с рельсом на силу В. Сила Вт внешняя по отношению к поезду и направлена против направления его движения, поэтому она является тормозной силой (рис. 1.4).

1.6. Коэффициент трения тормозных колодок

Сила трения Т между колесом и колодкой оказывается в несколько раз меньше силы К нажатия колодки на колесо. Отношение Т/К в механике называется коэффициентом трения и обозначается в тормозных расчетах φк.

Если известна величина коэффициента трения, то сила трения определяется из равенства Т = φкК, а тормозная сила Вт одиночного колеса (без учета влияния инерции вращающихся масс) численно равна силе трения, т е Вт = Т.

Значения коэффициентов трения определяют опытным путем на специальных стендах.

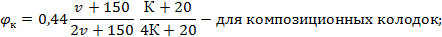

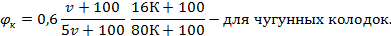

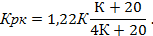

На основании опытов составляют зависимости коэффициентов трения от скорости движения для различных сил нажатия колодок. Затем по полученным результатам выводят формулы:

Основными факторами, влияющими на значения коэффициента трения, являются скорость движения, удельная сила нажатия колодки на колесо, материал колодки и др. Из формул видно, что с уменьшением скорости коэффициент трения увеличивается. С увеличением силы К коэффициент трения снижается, но это не значит, что с ростом силы К сила трения Т уменьшается - она увеличивается, но не пропорционально силе К.

Коэффициенты трения композиционных колодок выше, чем чугунных.

1.7. Коэффициент сцепления колеса с рельсом

Качение колеса по рельсу без проскальзывания происходит при условии, что сила сцепления Вс больше силы трения Вт, действующей со стороны рельса на колесо в точке их контакта. Сила сцепления вычисляется по формуле:

Bc = qψк,

где: q - осевая нагрузка, тс/см2;

ψк - коэффициент сцепления между колесом и рельсом.

Сцепление колес с рельсами представляет собой сложный процесс как результат зацепления микронеровностей поверхностей колеса и рельса и их молекулярного притяжения.

Коэффициент сцепления зависит в основном от осевой нагрузки q, состояния поверхностей колеса и рельса, скорости движения, площади контакта, типа тягового привода и может изменяться в широких пределах (от 0,04 до 0,33). Наиболее неблагоприятное сцепление имеет место при моросящем дожде, образовании на рельсах инея или при загрязнении рельсов перевозимыми нефтепродуктами, смазочными материалами, торфяной пылью. Простым и эффективным способом повышения коэффициента сцепления является подача песка под колесные пары.

1.8. Условие безъюзового торможения

Явление, когда колесо прекращает свое вращение и начинает скользить по рельсу при продолжающемся движении поезда, называется заклиниванием или юзом.

Заклинивание колесной пары не происходит мгновенно. Сначала сила трения увеличивается до значения Вс, а затем происходит заклинивание колес и тормозная сила резко снижается до силы трения скольжения. При скольжении в точке контакта колеса с рельсом кинетическая энергия превращается в тепловую, что может привести к сдвигу металла на поверхности качения колеса (навар) или образованию овальной площадки (ползуна). Поэтому максимальное значение тормозной силы ограничивается условиями сцепления колес с рельсами. Во избежание юза максимальное тормозное нажатие принимают таким, чтобы тормозная сила не превышала силу сцепления колеса с рельсом.

Для этого должно выполняться правило:

Вт mах ≤ Вс

или

φкК = ψк q .

В этом случае максимальное нажатие колодок на ось:

Отношение ψк/φк = δ называют коэффициентом нажатия тормозной колодки. При заданной осевой нагрузке допустимые значения коэффициента нажатия будут зависеть от значений ψк и φк, которые, в свою очередь, зависят от скорости движения и материала колодок. При расчетах значения δ для локомотивов принимают в пределах 0,5-0,6.

При снижении скорости в процессе торможения значения φк становятся больше ψк, следовательно, вероятность заклинивания колесных пар выше при низких скоростях движения; при высоких скоростях значения ψк больше φк, а значит, опасность юза практически исключается и силу нажатия колодки на колесо можно увеличить для реализации большей тормозной силы.

1.9. Способы регулирования тормозной силы

Важной характеристикой тормоза является его способность максимально использовать коэффициент сцепления колес с рельсами. Неполное использование сцепления имеет место в процессе наполнения тормозных цилиндров, т е когда тормозная сила еще не достигла максимального значения. Поэтому при допустимых условиях по продольным динамическим усилиям в поезде и заклиниванию колесных пар стремятся к минимальному времени наполнения тормозных цилиндров.

Коэффициент сцепления уменьшается с ростом скорости движения, что вызывает необходимость регулирования тормозной силы (в первую очередь для подвижного состава, оборудованного чугунными тормозными колодками). Для тормозов грузового типа большое значение в использовании сцепления имеет соответствие между тормозной силой и весом вагона, поскольку сила сцепления зависит от нагрузки колесной пары на рельс. Поэтому с целью исключения заклинивания колесных пар применяется весовое и скоростное регулирование тормозной силы.

Весовое регулирование. Соответствие между тормозной силой и весом вагона применяется в основном в тормозах грузовых поездов и достигается ручным переключением режимов торможения или применением на грузовых вагонах авторежимов, которые автоматически регулируют тормозное нажатие в зависимости от загрузки вагона. Воздухораспределитель грузового типа имеет три режима торможения: порожний, средний и груженый. Переключение режимов выполняется вручную в зависимости от загрузки вагона, приходящейся на ось. Каждому режиму торможения соответствует определенное давление в тормозном цилиндре.

Скоростное регулирование. Учет изменения тормозной силы при уменьшении коэффициента сцепления при высоких скоростях движения сводится к увеличению нажатия на колодку повышением давления в тормозном цилиндре. В процессе уменьшения скорости при торможении переключение с высокого нажатия (К2) на пониженное (К1) выполняется автоматически специальными скоростными регуляторами при достижении конкретной скорости перехода (при v = 50км/ч). Регулятор устанавливается на буксе колесной пары тележки. Регулирование тормозной силы осуществляется в случае применения полного торможения. При полном торможении и малых скоростях движения значение тормозной силы может превысить значение силы сцепления Вс колеса с рельсом, что резко повышает вероятность заклинивания колесных пар.

Наличие в составе поезда разнотипных вагонов с различными значениями К делает расчет тормозной силы с использованием формул для определения коэффициентов трения весьма трудоемким. Для упрощения тормозных расчетов пользуются методом приведения, при котором действительные значения К и φк заменяются расчетными Кр и φкр, а коэффициент трения определяется при одном условно выбранном тормозном нажатии Ку, но при условии выполнения равенства:

φкК = φкрКр,

или

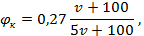

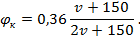

Значения Ку принимают: для чугунных колодок - 2,7тс, для композиционных - 1,6тс. Подставляя значения Ку в формулы получим значения расчетных коэффициентов трения соответственно для чугунных и композиционных колодок:

Расчетные коэффициенты трения колодок не зависят от силы нажатия, а зависят только от скорости движения.

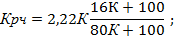

После подстановки значений φк и φкр получим формулы для определения расчетных сил нажатия чугунных и композиционных колодок:

Если в поезде используются тормоза с разными типами тормозных колодок (чугунными и композиционными), то необходимо привести расчетное нажатие к одной системе нажатий. Это приведение выполняют умножением силы нажатия на соответствующий коэффициент эффективности. Коэффициенты эффективности, зависящие от скорости движения, определяют исходя из равенства длины тормозного пути при действии колодок разного типа. На железных дорогах России за основную принята система расчетных значений нажатий чугунных тормозных колодок, для которых установлены все тормозные нормативы и действующие номограммы и таблицы зависимости тормозных путей от скорости начала торможения, удельных расчетных нажатий и крутизны уклонов.

1.10. Тормозной путь

Тормозной путь - это расстояние, которое проходит поезд от момента перевода ручки крана машиниста в тормозное положение до полной остановки или до снижения скорости на определенную величину.

На тормозной путь основное влияние оказывают следующие факторы:

скорость поезда в начале торможения;

профиль пути;

состояние пути и погодные условия;

масса и длина поезда;

обеспечение поезда тормозами и тип тормозной системы;

величина и темп разрядки тормозной магистрали.

Тормозной путь при полном служебном торможении рассчитывается как при экстренном торможении, но значение тормозного коэффициента принимается равным 0,8 от его полного значения.

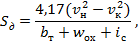

При расчетах аналитическим методом ПТР полный тормозной путь Sт, проходимый поездом от начала торможения до остановки, принимается равным сумме пути подготовки тормозов к действию Sп и действительного пути торможения Sд:

S t = Sп + Sд.

Путь подготовки тормозов к действию:

где: vн - скорость поезда в момент начала торможения, км/ч;

tп - время подготовки тормозов поезда к действию, с;

3,6 - переводной коэффициент.

Время подготовки тормозов к действию определяется из условия замены медленного реального процесса повышения давления в тормозном цилиндре Ртц среднего вагона поезда мгновенным повышением давления до максимального значения, при условии равенства тормозных путей, проходимых поездом при реальном и условном наполнении тормозных цилиндров. В течение условного времени tп подготовки считают, что тормоза в действие еще не пришли, но по прошествии его тормозная сила мгновенно возрастает до максимального значения.

В зависимости от рода подвижного состава и его длины время подготовки тормозов к действию определяется по формуле:

где: iс - спрямленный уклон, ‰;

bt - удельная тормозная сила, кгс/т;

а, б - коэффициенты.

Значения коэффициентов а и б зависят от рода движения, вида управления тормозами в пассажирском поезде и от длины поезда в осях.

Действительный путь торможения определяется суммированием путей торможения в интервалах скорости при условии постоянства удельных сил, действующих на поезд в этом интервале:

где: vн2, vк2 - начальная и конечная скорости поезда в принятом интервале скоростей, км/ч;

wох - удельное основное сопротивление движению поезда при холостом ходе локомотива, кгс/т.

Удельная тормозная сила определяется по формуле:

bt = 1000φкp Jр,

где: φкр - расчетный коэффициент трения тормозных колодок;

Jр - расчетный тормозной коэффициент поезда, показывающий силу тормозного нажатия в тоннах силы (тс), приходящуюся на 1тс веса поезда.

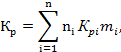

Расчетный тормозной коэффициент поезда с учетом веса и тормозного нажатия локомотива:

Jр

где: Крл, Крв - сумма расчетных сил нажатия тормозных колодок локомотива и вагонов, тс;

Р - вес локомотива, тс;

Q - вес состава, тс.

Сумму расчетных сил нажатия тормозных колодок поезда подсчитывают по формуле:

где: ni - число однотипных вагонов, оборудованных однотипными колодками;

Кр i - расчетное нажатие на колодку;

m i - количество колодок на единице подвижного состава.

При определении расчетного тормозного коэффициента грузового поезда на уклонах до 20‰ вес локомотива и нажатие его колодок не учитываются.

Основное удельное сопротивление движению поезда при холостом ходе локомотива подсчитывается по формулам, приведенным в Правилах тяговых расчетов для поездной работы.

Действительный тормозной путь при автостопном торможении определяют так же, как при экстренном торможении, а время подготовки тормозов к действию рассчитывают с учетом дополнительных 12с, необходимых для срабатывания электропневматического клапана автостопа.

По результатам расчетов тормозных путей при экстренном торможении строят номограммы или таблицы, в которых указываются длины тормозных путей в зависимости от расчетного нажатия колодок на 100тс веса состава или поезда для различных начальных скоростей и уклонов.

Дата: 2018-12-28, просмотров: 2598.