План лекции:

1.Осмотр поршней,колец и цилиндровых втулок.

2. Ремонт поршней.

3.Ремонт шатунов дизеля.

4.Диффектация и ремонт валов дизеля.

1.Осмотр поршней, колец и цилиндровых втулок в двигателе

Указанная группа деталей работает в тяжелых условиях, поэтому необходимо при эксплуатации двигателя периодически их осматривать и измерять зазоры между тронком поршня и втулкой, между кольцами и поверхностями соответствующих канавок, а также в стыках колец. Осмотр поршня и колец и измерение зазоров около них производятся после извлечения их из цилиндра, очистки от нагара и промывки. Зазоры в стыках колец проверяются при установке их в цилиндр без поршня; они определяют величину общего радиального износа.

Кроме того, проверяется упругость колец и подвижность их в канавках. После обмера зазоров кольца снимаются с поршня.

Осмотр поршня производится с целью проверки отсутствия трещин, следов задира, рисок, натира и коррозии. По состоянию поверхности направляющей части поршня можно судить о правильности привалки поршня. При перекосе поршня на направляющей его части образуются натертые места. Если канавки для поршневых колец имеют выработку уступом, то их надо проточить и кольца заменить новыми.

Осмотр поршневых колец производится с целью определения степени приработки их к поверхности цилиндровой втулки. Кольца, имеющие задиры и следы пропуска газов, подлежат замене новыми. Образовавшиеся на поверхности поршневого пальца натиры и неровности должны быть удалены. При обнаруживании на поверхности трещины поршневой палец подлежит замене.

Поверхность втулки цилиндра, вследствие высокого удельного давления верхних поршневых колец и коррозийного воздействия продуктов сгорания топлива, имеет значительный износ.

Качество топлива и смазочного масла также влияют на износ поверхности, ненормальные условия работы двигателя (частые пуски в ход и остановки), образование нагаров в цилиндре способствуют ускоренному износу цилиндровой втулки и образованию задиров на ее поверхности.

Периодический осмотр внутренней поверхности втулки цилиндра позволяет своевременно устранить причины, вызывающие ускоренный износ ее поверхности.

2.Ремонт поршней

Характерные дефекты поршней — износ канавок под поршневые кольца и отверстий под поршневой палец, износ головки или юбки и образование рисок и задиров на их поверхностях, трещины на поверхности головки поршня и обгорание ее в верхней части.

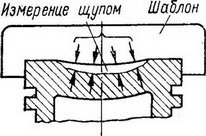

Эллиптичность, конусность, риски или задиры на поверхности поршня устраняют путем проточки и последующего шлифования на очередной ремонтный размер. Если после проточки зазор между поршнем и втулкой двигателя увеличится сверх допускаемого, втулку или поршень заменяют новыми. Износ канавок под поршневые кольца определяют по зазорам между кольцами и канавками по высоте. Этот зазор не должен превышать 0,06—0,15 мм, при увеличении зазора свыше 30% от номинального канавки протачивают, а поршневые кольца заменяют новыми. При наличии трещин в головках поршней или в районах перемычек между канавками для поршневых колец поршни заменяют новыми. В отдельных случаях незначительные трещины в головке стального поршня заваривают электросваркой. Обгорание головок поршней устраняют электронаплавкой с последующей механической обработкой. Степень обгорания определяется шаблоном из листовой стали толщиной 1,5 мм, изготовленным по чертежу и щупом (рис. 111). Этим же шаблоном пользуются после наплавки и обработки поршня. Износ отверстий в бобышках под поршневые пальцы в виде овальности устраняют расточкой. При наличии в бобышках втулок размер в сопряжении восстанавливают заменой втулок.

Рис. 111. Определение обгорания днища поршня.

Характерные дефекты поршневых колец — износ, коробление, потеря упругих свойств и поломка. При наличии указанных дефектов поршневые кольца заменяют новыми.

3.Ремонт шатунов

Шатуны в эксплуатации находятся под действием динамических на- грузок, что способствует развитию усталостного разрушения.

К ведущим износам шатунов относят:

искажения геометрической формы и размеров подшипников криво-шипной и поршневой головок шатуна, плоскостей поверхности разъема лапы шатуна с кривошипной головкой;

ослабление и искажение формы баз головки шатуна; нарушение взаимного расположения осей подшипников шатунов и баз поршневой и кривошипной головок в результате неравномерного изнашивания и искривления стержня шатуна;усталостные трещины на стержне шатуна.

При дефектации искажения и изменения размеров подшипников вы- являют микрометрическими измерениями фактической некруглости и нецилиндричности с точностью до 0,01 мм.

Нарушения плоскостности поверхностей разъемов лапы шатуна и его кривошипной головки, образующиеся в результате наклепа, проверяют на контрольной плите на краску.

Искривления стержня шатуна оценивают по непараллельности и пе-рекосу осей подшипников. Эти отклонения от заданного взаимного рас- положения измеряют либо универсальным способом на контрольной пли- те (рис. 3.19), либо с помощью специального приспособления (рис. 3.20). В обоих случаях при настройке на измерения фактическую ось нижнего (шатунного) вкладыша подшипника материализуют с помощью комплек- та конусных втулок 2 и контрольного валика 3. Конусные контрольные втулки применяют для компенсации износов шатунных подшипников, которые для каждого шатуна могут заметно отличаться друг от друга.

Усталостные трещины на стержнях шатунов ВОД выявляют магнито- порошковым методом.На дефектоскопию шатуны направляют в сборе с крышкой, но без вкладышей подшипников. Перед магнитопорошковым контролем детали очищают от смазочного материала, нагара и цветов побежалости.Трещины на шатунах являются недопустимыми дефектами, поэтому шатуны в случае обнаружения трещин выбраковывают.

Ремонт шатунов предполагает восстановление точности баз по форме, размерам и взаимному расположению осей подшипников шатунов меха-нической обработкой.

При замене втулок головного подшипника с предельными износами старую втулку выпрессовывают, а на ее место устанавливают с натягом новую бронзовую втулку. Лучшие результаты при запрессовке достигают за счет предварительного охлаждения втулки до температуры 350 К в твердой углекислоте или жидком азоте.

Шатунные болты – очень ответственные детали СЭУ. Отрыв их при- водит к крупной аварии. Во время работы двигателя шатунные болты испытывают растяжение от силы инерции поршня и стержня шатуна.

Дефектацию этих деталей выполняют магнитными методами нераз-рушающего контроля. Обнаруженные трещины являются недопустимыми дефектами. Длину болта контролируют микрометрической скобой. Появ-ление остаточного удлинения также является браковочным признаком. Поскольку шатунный болт испытывает переменные напряжения, он мо-жет порваться вследствие усталости металла. Поэтому в срок, указанный в нормативно-технической документации по эксплуатации двигателя, ша-тунные болты должны заменяться независимо от их состояния. Ремонтушатунные болты не подлежат.

4.Диффектация и ремонт валов дизеля.

Если эллиптичность и конусность шеек валапревышают допустимые значения, а также при наличии глубоких задиров и царапин шейки обрабатывают па токарных станках проточкой и шлифованием.

При значительном износе шеек для восстановления их номинального размера иногда применяют электронаплавку и электрометаллизацию напылением. Последняя операция состоит в том, что металл, расплавленный электрической дугой и распыленный струей сжатого воздуха давлением 500—700 кН/м2 (0,5—0,7 кгс/см2), наносится в виде мельчайших частиц на поверхность детали. Движущиеся с большой скоростью частицы расплавленного металла, ударяясь о поверхность детали, расплющиваются и заполняют шероховатость, образуя наплавленный металлизацией слой. Металлизацию напыливанием производят с помощью специальных аппаратов — металлизаторов. После металлизации поверхность подлежит механической обработке. Иногда мотылевые шейки коленчатого вала обрабатывают опиливанием для придания им правильной цилиндрической формы. Опиливание осуществляют личными и бархатными напильниками с применением калибра.

Исправление деформированных отверстий для болтов во фланцах коленчатого вала, состоящего из отдельных секций, производят одновременным развертыванием отверстий в сопрягаемых фланцах. При значительной деформации отверстия наплавляют, рассверливают, а затем совместно развертывают отверстия в сопрягаемых фланцах.

При нарушении плотности посадки шеек в щеках составных валов шейки выпрессовывают из посадочных мест, наплавляют ослабленные поверхности и обрабатывают до нужных размеров с последующей запрессовкой на места.

Дефектами распределительных валов и их кулачковых шайб являются: износ рабочих шеек валов, риски и задиры на шейках, прогиб вала, износ профильной части шайб и трещины на их поверхности.

При наличии эллиптичности и конусности шеек распределительных валов, рисок и задиров на них шейки протачивают и шлифуют до получения правильной цилиндрической формы; уменьшение диаметра шеек при этом допускается не более 3% номинального. Применяется хромирование шеек с последующей обработкой механическим способом.

Прогибы распределительных валов целесообразно устранять правкой в тех случаях, когда валы изготовлены за одно целое с кулачковыми шайбами. Валы со съемными шайбами при наличии этого дефекта заменяют новыми, так как изготовление новых валов в ряде случаев обходится дешевле, чем разборка и правка.

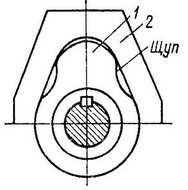

Износ кулачковых шайб проверяют специальными шаблонами, изготовленными из листовой стали. Щупом (рис. 110) замеряют зазор между кулачковой шайбой 1 и шаблоном 2; допускаемый износ составляет 1—3 мм, при большем износе кулачковые шайбы наплавляют твердым сплавом с последующей механической обработкой по шаблону. При выкрашивании кромок или наличии трещин съемную кулачковую шайбу заменяют новой.

Рис. 110. Проверка износа кулачковых шайб.

У шестерен распределительных валов часто встречаются такие дефекты, как ослабление посадки шестерен на валу, износ и поломка зубьев. Величину износа зубьев проверяют шаблоном и щупом: зазор между зубьями не должен превышать 0,10 мм, зазор между вершиной зуба одной шестерни и впадиной другой должен быть не менее 0,25 и не более 0,5 мм. Допускается увеличение зазора на 75—100%, при большем зазоре шестерни заменяют новыми.

Контрольные вопросы:

1.Охарактеризовать дффектацию поршней.

2.Пояснить основные способы ремонта поршней.

3.Пояснить способы диффектации при замене шатунов дизеля.

Дата: 2018-11-18, просмотров: 970.