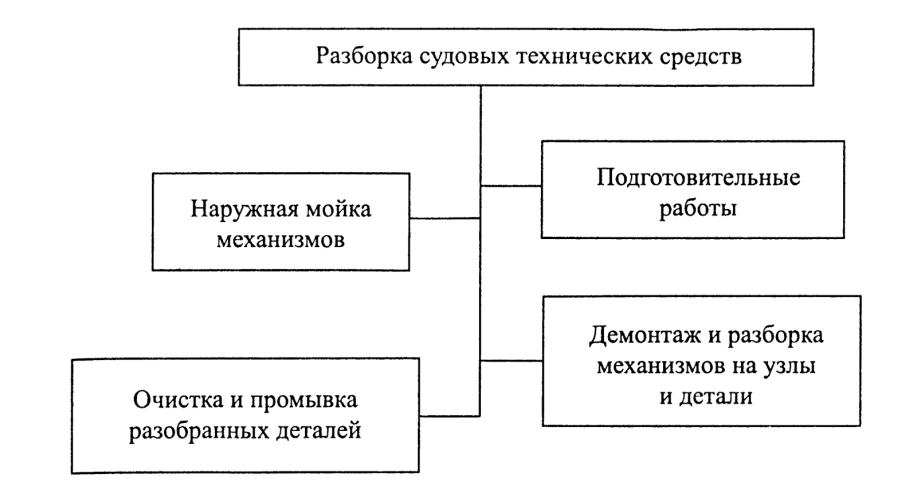

Процесс разработки СТС состоит из четырёх этапов, которые приведены на структурной схеме:

Подготовительные работы — заключаются в подготовке необходимого инструмента, приспособлений, грузоподъёмных и транспортных средств, технической документации на демонтаж и разборку механизмов.

Наружная мойка механизмов — начинается перед их разборкой. Механизмы подвергают наружной мойке, предварительно сняв приборы и электрооборудование. В качестве моющей жидкости используют горячую воду с температурой 75-85С и давлением 0,5 МПа.

Демонтаж, разборка механизмов на узлы и детали — выполняется после окончания их наружной мойки. Механизмы демонтируют, разбирают на узлы и детали в технологической последовательности, определяемой инструкцией или технологическим процессом на разборку.

Объём разборки зависит от объёма работ и вида ремонта. При среднем ремонте механизма возможна его частичная разборка для устранения дефектов, а при капитальном ремонте механизм разбирают полностью. Демонтаж и разборка механизма тесно связаны с дефектоскопией, так как в это время производят визуальный осмотр и измерения, что позволяет сделать заключение о техническом состоянии узлов и деталей. Во время разборки детали маркируют и клеймят. Клеймо содержит принадлежность детали к судну и механизму. Клеймо ставят на свободной нерабочей поверхности детали. Если нет места под клеймо, вешают бирку с названием судна, механизма и узла. Клеймение производят краской или наносят буквы и цифры штампами. Под маркировкой понимают нанесение на деталь при помощи зубила, чертилки или керна индексов в виде рисок или точек, определяющих взаимное положение сопрягаемых деталей.

Очистка и промывка разобранных деталей. Для проведения качественной дефектоскопии деталей механизмов их обязательно очищают от грязи, масла, накипи, нагара и ржавчины. Очистку производят механическим и физико-химическим способами.

При механическом способе детали очищают скребками, стальными щётками, дробеструйным, дробемётным, гидропескоструйным, гидравлическим и другими аппаратами. Для очистки небольших поверхностей используют ручные инструменты.

Для очистки больших поверхностей (корпуса судна) применяют самоходные и автоматизированные установки с программным управлением, очистные головки которых оснащены шарошками или дробеструйными аппаратами. Их производительность достигает 60-120 м2/ч.

Широко применяют дробеструйную и дробемётную очистку. Дробеструйный способ очистки заключается в том, что дробь под действием струи сжатого воздуха низкого давления (0,4-0,5 МПа) направляется на очищаемую поверхность. В дробемётных установках дробь выбрасывается за счёт центробежных сил при вращении колеса (ротора). Этот способ более эффективен и поэтому стал основным способом подготовки поверхности к окраске. При гидропескоструйной очистке воздух, подаваемый через сопло под давлением 0,3-0,4 МПа, засасывает из сборника воду с песком и подаёт эту смесь по шлангу на очищаемую поверхность.

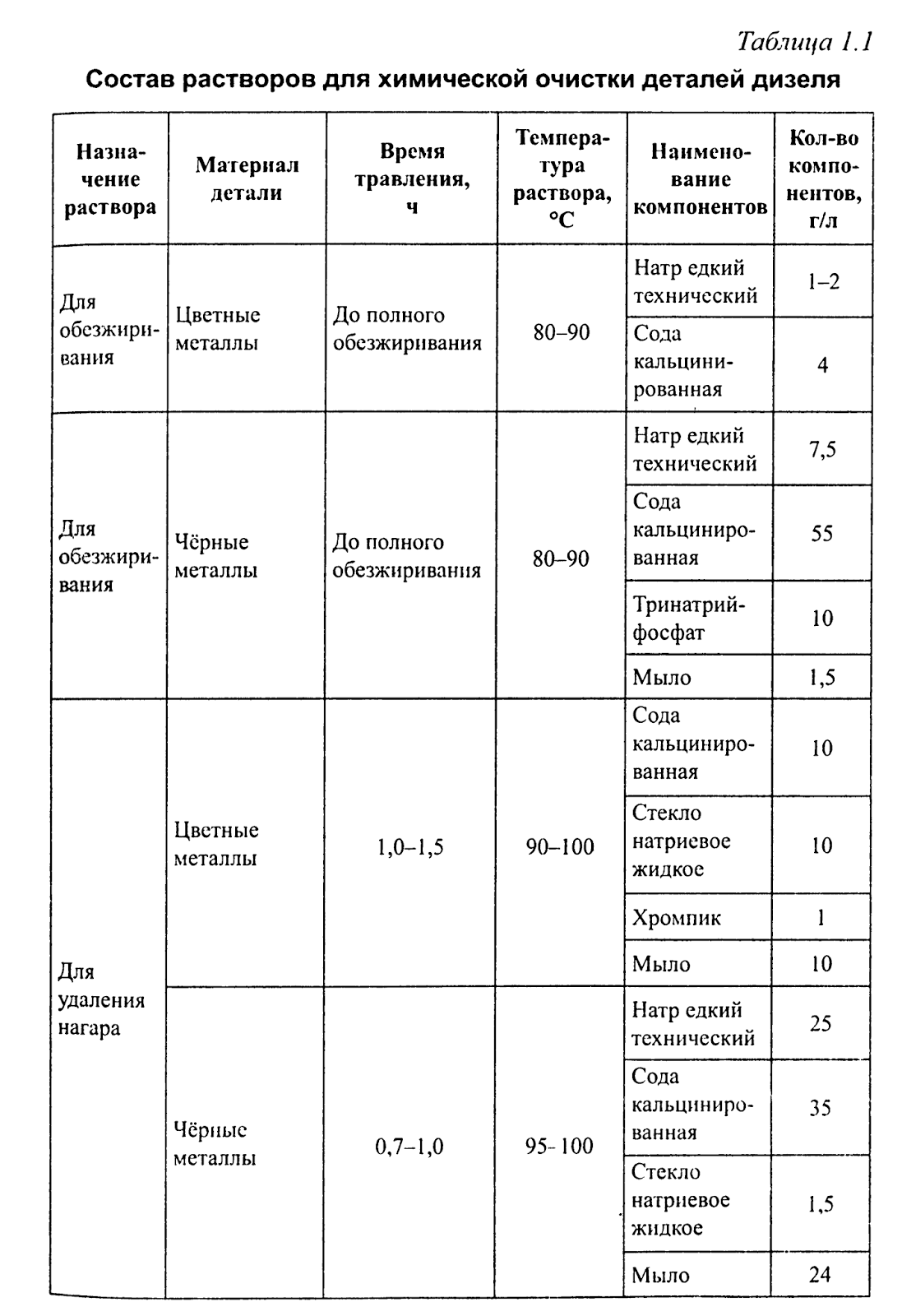

2.Состав растворов дляочисткеденталей дизеля во время ремонта.

Для очистки применяют и гидродинамические установки, очищающие поверхность высоконапорной водяной струёй при давлении 25,0-50,0 МПа. Эти установки применяют для очистки подводной части корпуса судна, якорных цепей, якорей, винтов и т.д.

К физико-химическим способам очистки относят: электролитическую, ультразвуковую и при помощи растворителей.

Электролитическую очистку применяют при обезжиривании деталей перед гальванопокрытием.

Основу ультразвуковой очистки составляет кавитация, которая возникает на очищаемой поверхности под действием распостраняющихся в жидкости ультразвуковых волн. Возникающие колебания способствуют удалению загрязнений. С помощью ультразвука удаётся достичь высокого качества очистки деталей самой сложной конфигурации(например, деталей топливной аппаратуры).

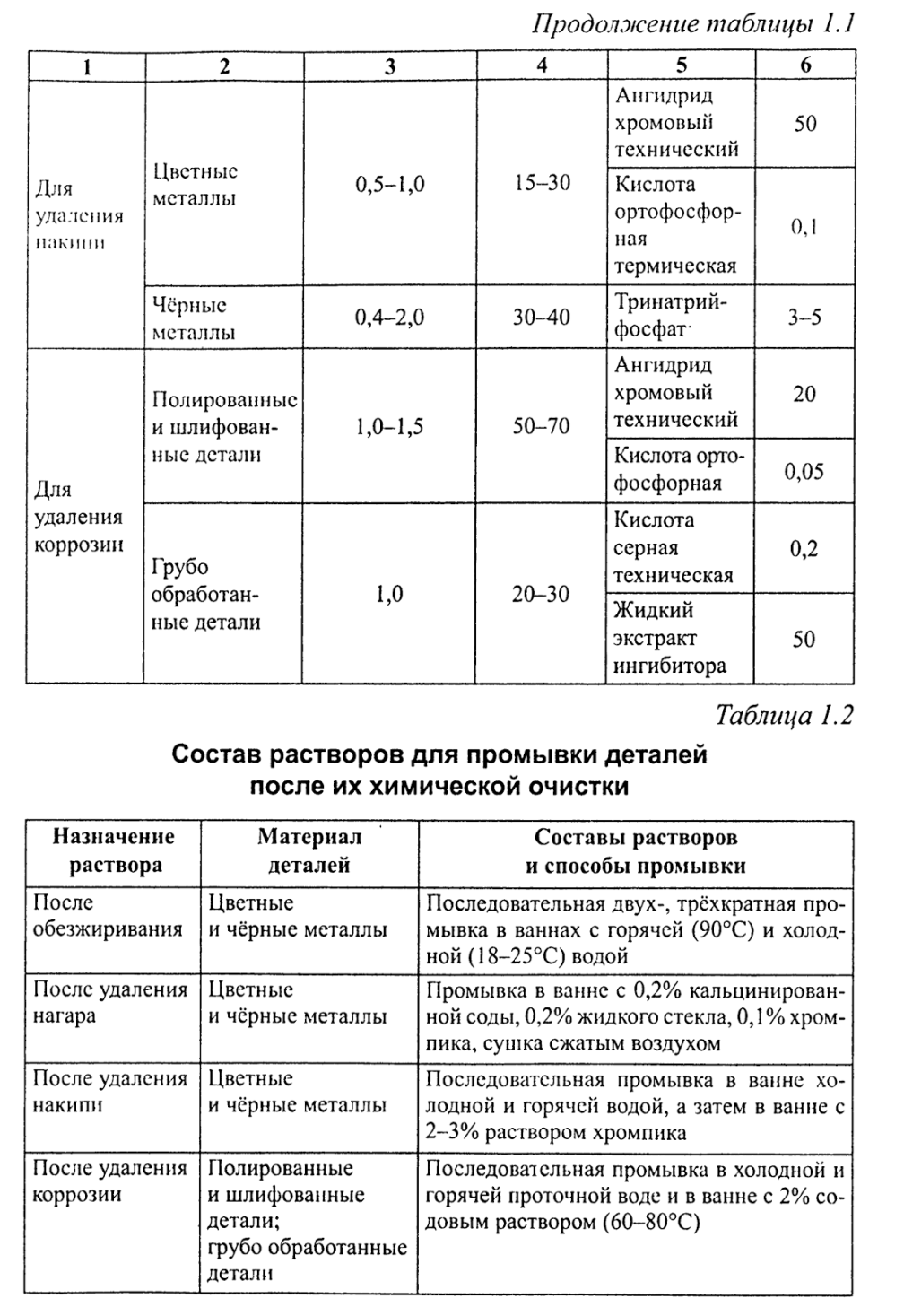

В качестве растворителей для очистки деталей используют керосин, дизельное топливо, бензин, ацетон и другие растворители. При обработке химическим способом рекомендуется применять отечественные составы растворов, указанных в таблице 1.1, с последующей промывкой составами растворов (табл. 1.2).

Для удаления нагара и смолянистых веществ с деталей ДВС (поршни, кольца, клапана) можно применять и зарубежные средства SNC 2000 или CARBONREMOVER, а для масляных отложений, накипи и коррозии применяют сильнодействующий очиститель EDGE.

Дата: 2018-11-18, просмотров: 981.