Тележка модели 18-100, І8-101

При ремонте тележки рекомендуется применять следующие сварочные материалы: электроды типа Э50А; сварочные проволоки Св-08Г2С в углекислом газе. Для ремонта деталей наплавкой рекомендуется, в зависимости от требований к металлу наплавки, использовать материалы, приведенные в таблице 1.

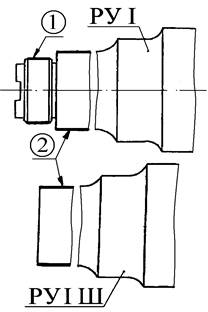

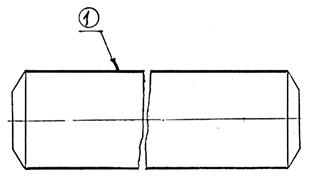

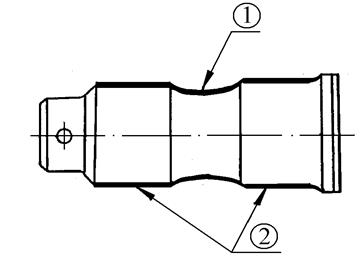

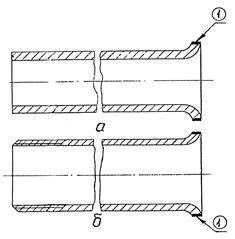

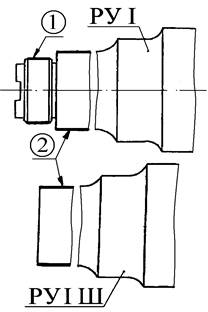

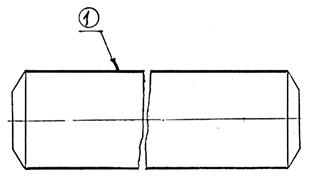

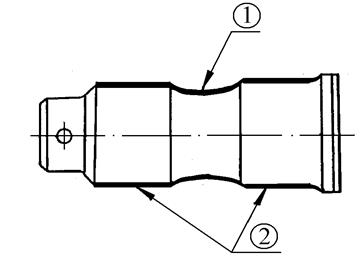

5.1.1 Ось типа РУ1, РУ1Ш (рисунок 5.1)

Материал - сталь Ос В по ГОСТ 4728.

При всех видах ремонта разрешается:

а) наплавка резьбовой части оси РУ1, деф. 1, согласно инструкции

№ ЦВА 7/2007;

№ ЦВА 7/2007;

Рисунок 5.1 - Ось

б) восстановление изношенных шеек оси, деф. 2, методом электроимпульсной (электроэрозионной) обработки.

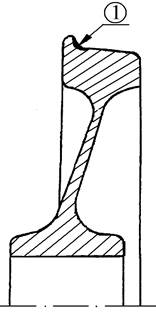

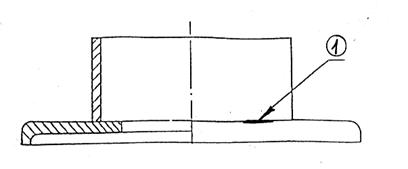

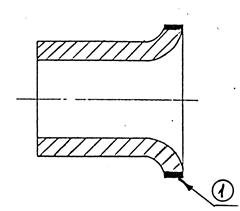

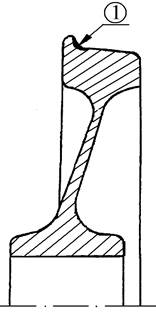

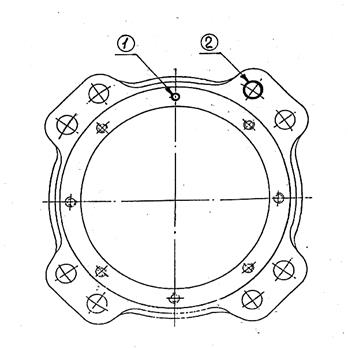

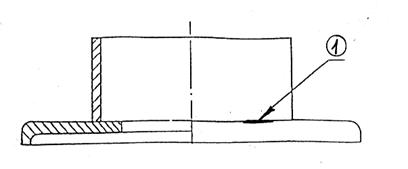

5.1.2 Колесо цельнокатанное (рисунок 5.2)

Материал - сталь по ГОСТ 10791.

При ремонте на ВРЗ, ВЧД и ВКМ разрешается автоматическая наплавка изношенного гребня, деф. 1 по технологии, согласованной Комиссией Совета.

Указанный ремонт распространяется на колеса, изготовленные в странах СНГ, кроме колес с повышенной твердостью.

Указанный ремонт распространяется на колеса, изготовленные в странах СНГ, кроме колес с повышенной твердостью.

Рисунок 5.2 - Колесо цельнокатаное

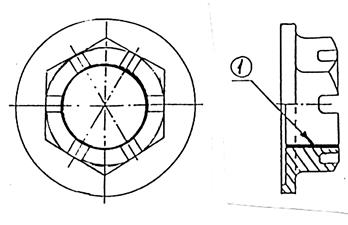

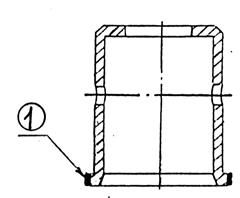

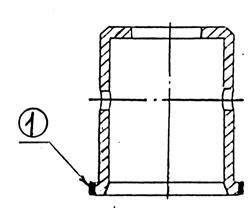

5.1.3 Гайка (рисунок 5.3)

Материал - сталь Ст5 по ГОСТ 380.

При всех видах ремонта разрешается восстановление изношенной резьбы,

гайки М 110 роликовой пары по технологии, согласованной Комиссией Совета.

|

Рисунок 5.3 – Гайка

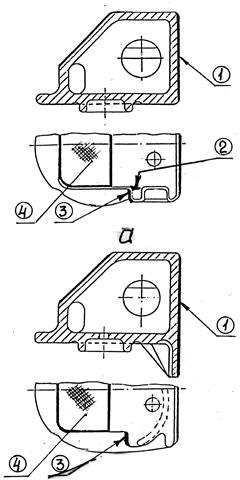

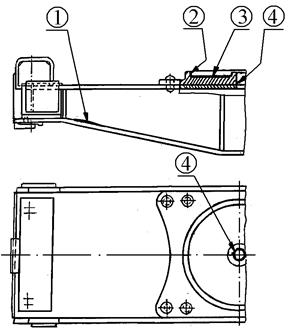

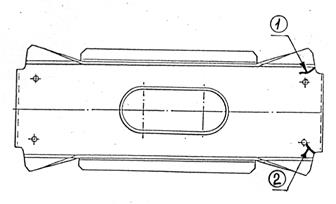

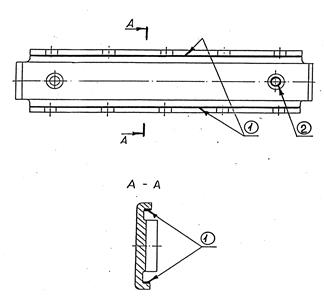

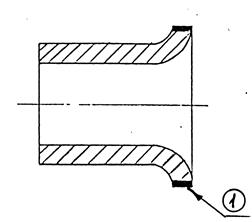

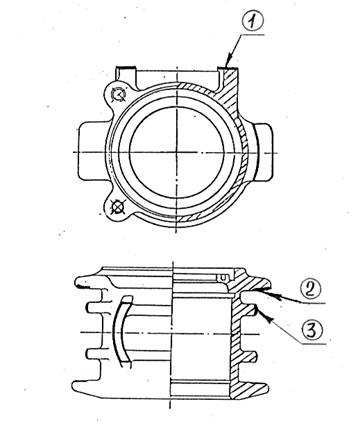

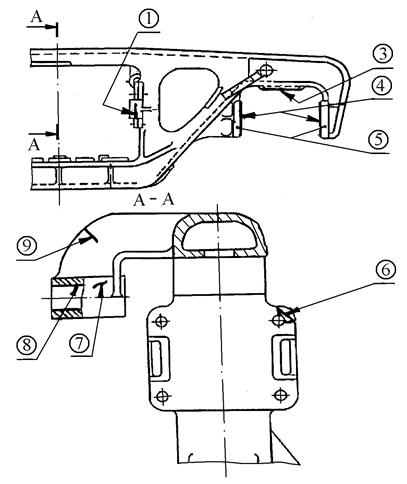

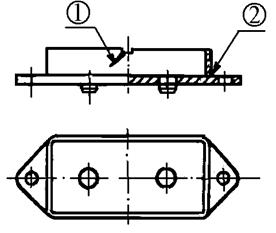

5.1.4 Корпус буксы (рисунок 5.4)

Материал - сталь І5Л, 25Л по ГОСТ 977.

При всех видах ремонта разрешается:

а) наплавка изношенной опорной поверхности, деф. 1, при размере от оси буксы до этой поверхности не менее 163 мм;

б) наплавка изношенных поверхностей направляющих челюстей, деф. 3, или приварка планок, если размер между челюстями, вдоль оси вагона, не менее 318 мм, а износ боковой стороны направляющего бурта, деф. 2, составляет более 2 мм.

Работы проводить по технологии, согласованной Комиссией Совета. Корпуса букс с трещинами и отколами к наплавке не допускаются. Твердость наплавленного слоя должна быть 240-300 НВ. Разрешается заварка разработанных отверстий для болтов крепительной крышки с восстановлением резьбы по чертежным размерам.

Работы проводить по технологии, согласованной Комиссией Совета. Корпуса букс с трещинами и отколами к наплавке не допускаются. Твердость наплавленного слоя должна быть 240-300 НВ. Разрешается заварка разработанных отверстий для болтов крепительной крышки с восстановлением резьбы по чертежным размерам.

Рисунок 5.4 - Корпус буксы

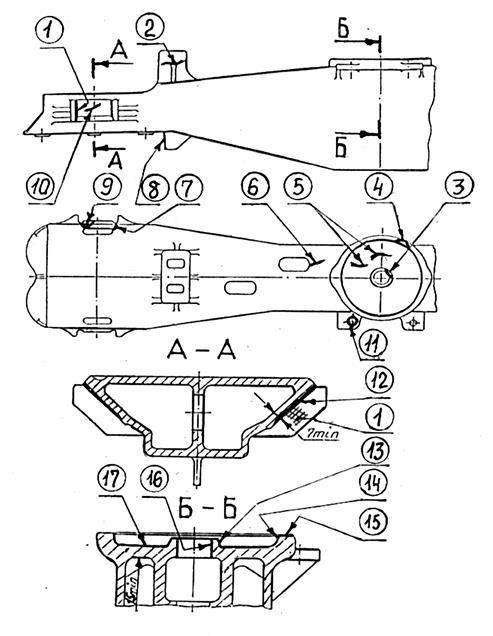

5.1.5 Балка надрессорная (рисунок 5.5)

Материал - сталь 20 ГЛ, 20Г1ФЛ, 20ФЛ по ГОСТ 977.

Работы проводить по технологии, согласованной Комиссией Совета.

При всех видах ремонта разрешается:

а) заварка трещин на опорной поверхности подпятникового места, деф. 5, не переходящих через наружный бурт и расположенных от центра не ближе 80мм, при условии, что их суммарная длина не превышает 250 мм;

б) восстановление наплавкой отколовшихся частей наружного бурта, деф. 4.

Рисунок 5.5 - Балка надрессорная

в) восстановление наплавкой отколовшихся частей внутреннего бурта, деф. 3, а также изношенного более 2 мм на сторону отверстия под шкворень, деф. 16, с последующей механической обработкой. Допускается восстанавливать бурт методом вварки втулки.

г) наплавка изношенных мест внутренней поверхности наружного бурта, деф. 14, и наружной поверхности внутреннего бурта, деф. 13, с твердостью направленного слоя 240 – 300 НВ;

д) наплавка верхней изношенной поверхности наружного бурта, деф. 15;

е) наплавка изношенной опорной поверхности подпятникового места, деф. 17, с твердостью направленного слоя 240 – 300 НВ;

ж) заварка трещин на верхнем поясе, идущих от технологического отверстия, деф. 6, суммарной длиной не более 250 мм и не переходящих через наружный бурт подпятникового места;

и) заварка трещин боковых опор скользуна, деф. 2, суммарной длиной не более 100 мм. При суммарной длине трещин более 100 мм, а также в случае полной или частичной деформации элементов опоры, ремонт должен производиться заменой дефектной части опоры, на новую;

к) наплавка изношенных наклонных плоскостей с твердостью наплавленного слоя 240 – 300 НВ, деф. 12, при условии, что оставшаяся толщина стенки составляет не менее 7 мм.

При толщине металла наклонной плоскости менее 7 мм, а также при наличии сквозных протертостей балку допускается ремонтировать вваркой вставки.

Опорные поверхности наклонных плоскостей после наплавки подлежат обязательной механической обработке и контролю их симметричности относительно вертикальной оси балки.

л) заварка продольных трещин стенки наклонной плоскости, деф. 10, не переходящих на направляющие бурты;

м) заварка трещин в углах между направляющими буртами и наклонной плоскостью, деф. 7, но не переходящих на верхний пояс балки.

На балках с овальными углублениями при наличии хотя бы одной трещины указанного характера, после ее устранения, наплавляются все четыре углубления;

н) наплавка отколов, деф. 9.

Наплавке после устранения откола подлежат все четыре углубления, если они имелись на балке;

п) наплавка изношенных направляющих, деф. 1;

р) заварка изношенных отверстий для державки мертвой точки, деф. 11;

с) наплавка изношенных упорных ребер, деф. 8, при износе до 8 мм;

Допускается производить замену непригодных (разрушенных, погнутых) упорных ребер приваркой новых по технологии, согласованной Комиссией Совета;

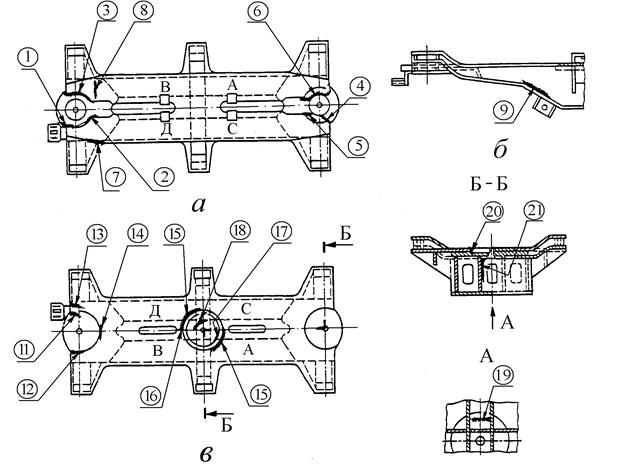

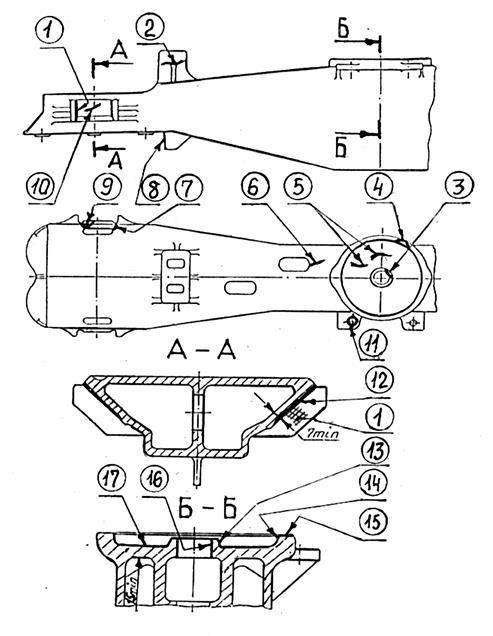

5.1.6 Балка соединительная (рисунок 5.6)

Работы проводить по технологии, согласованной Комиссией Совета.

5.1.6.1 При всех видах ремонта соединительных балок сварной конструкции восьмиосных вагонов разрешается заварка:

а) первичных трещин 11, 12, І3, 14 (рис. 5.6) (только при наличиии одной из перечисленных трещин) длиной не более 300 мм каждая. При одновременном наличии трещин 11 и 13 с одной стороны пятника суммарная длина завариваемых трещин должна быть не более 300 мм;

б) первичных трещин 1. 2, 3, 4, 5, 6 в соединительных балках выпуска до 1989 г. суммарной длиной с одной стороны пятниковой отливки (относительно продольной оси соединительной балки) не более 300 мм;

в) трещин 1, 2, 3, 4, 5, 6 в соединительных балках выпуска после 1989 г. суммарной длиной до 400 мм и глубиной разделки до 30 мм. При одновременном наличии трещин 1 и 4, или сроке эксплуатации балки более 10 лет, или при наличии на балке пятников, подвергавшихся наплавке либо требующих такой наплавки, суммарная длина трещин с одной стороны пятниковой отливки (относительно продольной оси соединительной балки) должна быть не более 250 мм;

|

Рисунок 5.6 – Схема расположения трещин на соединительной балке

а – вид снизу; б – вид сбоку; в – вид сверху

г) трещин 16 и 17 при отсутствии их развития в тело подпятника;

д) трещины 15 при отсутствии ее развития в тело подпятника, т. е. глубиной до 24 мм независимо от длины. При необходимости восстановления изношенных поверхностей подпятника наплавкой длина трещины не должна превышать 350 мм;

е) несквозных трещин 18 на зеркале подпятника суммарной длиной до 250 мм или при развитии в тело подпятника на глубину до 16 мм. При необходимости восстановления изношенных поверхностей подпятника наплавкой или с помощью ремонтной вставки трещина не должна превышать 10 мм;

ж) трещин 20, 21 по сварным швам приварки внутренней центральной диафрагмы;

и) трещин 7 при их развитии только по сварному шву, соединяющему

нижний лист соединительной балки с нижним листом подкрылка крайнего скользуна;

к) трещины сварного шва кронштейна торсиона или самого кронштейна;

л) трещины 9, находящейся в сварном шве, независимо от длины.

5.1.6.2 Разрешается восстановление до чертежных размеров наплавкой споследующей механической обработкой или приваркой накладок и вставок следующих рабочих поверхностей:

а) боковой поверхности подпятника при износе более 6 мм;

б) рабочей плоскости зеркала подпятника при износе более 3 мм;

в) отверстия под шкворень при износе свыше 2 мм на сторону;

г) боковой поверхности яблока пятника (по диаметру): вдоль продольной оси соединительной балки при износе свыше 6 мм и поперек оси — свыше 5 мм;

д) рабочей плоскости зеркала яблока пятника при износе свыше 3 мм;

е) овального отверстия кронштейна для торсиона при износе свыше

3 мм на сторону;

ж) центрального скользуна толщиной менее 15 мм.

5.1.6.3 При капитально-восстановительном ремонте на заводе, а также в депо, оснащенных специальным оборудованием, прошедших сертификацию и имеющих разрешение ЦВ на проведение ремонтных работ на соединительных балках сварной конструкции, разрешается заварка по технологии, согласованной Комиссией Совета:

а) трещин 15 длиной более 350 мм с одновременным восстановлением изношенных поверхностей подпятника наплавкой при сроке эксплуатации соединительной балки менее 13 лет;

б) трещин 15 суммарной длиной до 250 мм, расположенных с одной

из сторон балки (относительно поперечной оси) и уходящих в тело подпятника на глубину не более 16 мм (суммарная глубина разделки до 40 мм);

в) трещин 1, 2, 3, 4, 5, 6 в соединительных балках выпуска до 1989 г. суммарной длиной с одной стороны пятниковой отливки (относительно продольной оси соединительной балки) более 250 мм;

г) трещин 1, 2. 3. 4, 5, 6 в соединительных балках, выпущенных после 1989 г., не подвергавшихся наплавке, суммарной длиной на один пятник более 400 мм и глубиной разделки более 30 мм;

д) трещин 1, 2, 3, 4, 5. 6 в соединительных балках, выпущенных после 1989 г., подвергавшихся наплавке, или в балках со сроком эксплуатации более 10 лет суммарной длиной более 250 мм;

е) первичных трещин 11, 12. 13. 14 суммарной длиной с одной стороны пятниковой отливки (относительно продольной оси балки) более 250 мм или вторичных трещин (по ремонтному сварному шву и далее в основной материал пятника) при суммарной длине ремонтных сварных швов более 300 мм.

5.1.6.4 При всех видах ремонта соединительных балок сварной конструкции восьмиосных вагонов запрещается заварка:

а) трещин 8,19 независимо от их размера. Наличие данных трещин является браковочным признаком;

б) трещин 15 длиной более 350 мм на соединительных балках со сроком эксплуатации более 13 лет или при развитии трещины в тело подпятника, если ее суммарная длина с одной из сторон балки (относительно поперечной оси) свыше 250 мм, или при суммарной глубине разделки более 40 мм;

в) трещин 18 на зеркале подпятника суммарной длиной более 250 мм или при развитии в тело подпятника на глубину более 16 мм;

г) трещин 1, 2, 3, 4. 5. 6 на соединительных балках со сроком эксплуатации более 10 лет и не отвечающих требованиям п.п. 5.1.6.1 и 5.1.6.3;

д) трещин 7 при их развитии в сопрягаемые элементы конструкции.

Запрещается установка усиливающих дополнительных накладок при заварке трещин в любых зонах соединительной балки.

5.1.6.5 Литые соединительные балки выпуска до 1975 г. должны изыматься из эксплуатации и заменяться штампосварными.

5.1.6.6 При заварке трещин, наплавке изношенных поверхностей и приварке элементов соединительной балки следует производить местный предварительный подогрев до температуры 250 – 300°С. При продолжительных перерывах в работе нагрев необходимо повторить. Допускается восстановление наплавкой отдельных элементов соединительной балки без предварительного подогрева по технологии, согласованной Комиссией Совета, гарантирующей бездефектность и высокую надежность отремонтированного узла.

Заварка трещин, подготовленных к сварке, должна производиться сварочными электродами типа Э50А (ГОСТ 9466, 9467).

5.1.6.7 На принятую из ремонта балку должно быть нанесено клеймо ремонтного предприятия.

Место постановки клейма - на верхнем поясе со стороны кронштейна торсиона между технологическим отверстием и пятником.

Клеймо должно наноситься на поверхность, зачищенную шлифовальной машинкой.

ЗАПРЕЩАЕТСЯ снимать клеймо заводского ремонта.

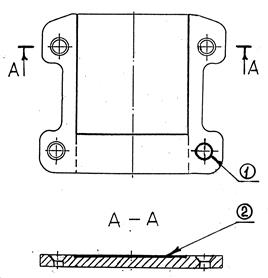

5.1.7 Рама боковая (рисунок 5.7)

Материал - сталь 20ГЛ, 20Г1ФЛ по ГОСТ 977.

Работы проводить по технологии, согласованной Комиссией Совета.

При всех видах ремонта разрешается:

а) наплавка изношенной лицевой поверхности направляющих буксового проема при износе не более 8 мм, деф. 4, с обеспечением твердости 240 – 300 НВ;

б) наплавка изношенной боковой поверхности направляющих буксового проема, деф. 5, с обеспечением твердости 240 – 300 НВ;

Рисунок 5.7 - Рама боковая

в) заварка трещин, направляющего буртика для фрикционного клина, деф. 1, или приварка новых буртиков вместо отбитых;

г) приварка отколотых ушек, деф. 6, в месте крепления фрикционных планок при условии, что отколото не более двух ушек, расположенных по диагонали;

д) заварка продольных трещин, деф. 7, в стенках прилива для валика подвески;

е) устранение износа отверстия для валика подвески, деф. 8, расточкой до диаметра 50 мм и приваркой втулки, в случае, если диаметр этого отверстия более 45 мм;

ж) заварка трещины, деф. 9, в приливе, если ее длина не более 32 мм.

Запрещается восстановление наплавкой изношенной опорной поверхности буксового проема боковой рамы, деф. 3.

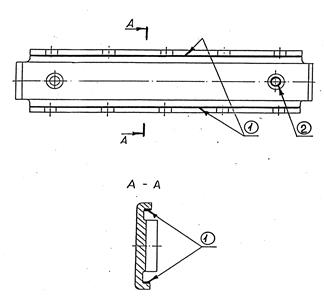

5.1.8 Планка фрикционная (рисунок 5.8)

Работы проводить по технологии, согласованной Комиссией Совета.

Материал - сталь 45 по ГОСТ 1050.

Рисунок 5.8 - Планка фрикционная

При всех видах ремонта разрешается:

а) наплавка изношенных стенок или заварка отверстий под заклепки, деф. 1;

б) наплавка изношенной рабочей поверхности, деф. 2 при износе не более 8 мм.

Наплавку и заварку следует выполнять после предварительного подогрева планки до температуры 250 – 300°С. Твердость восстановленных рабочих поверхностей планки должна соответствовать твердости новых планок. Допускается их коробление не более 1,5мм.

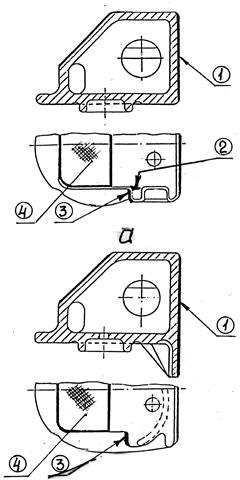

5.1.9 Клин (рисунок 5.9)

Материал - сталь 20Л по ГОСТ 977.

Работы проводить по технологии, согласованной Комиссией Совета.

При всех видах ремонта разрешается:

а) наплавка изношенной поверхности вертикальной стенки клина, с твердостью наплавленного слоя 240 – 300 НВ, деф. 1, при условии, если оставшаяся толщина стенки, не менее 5 мм. Допускается износ вертикальных стенок устранять приваркой планок по технологии, согласованной Комиссией Совета;

б) наплавка изношенной поверхности упорного ребра, деф. 3;

в) заварка трещины, деф. 2, длиной не более 30 мм;

б

Рисунок 5.9 – Клин

а - чертеж 100.30.001-0;

б – чертеж 100.30.001-1

г) наплавка изношенной наклонной поверхности стенки с твердостью наплавленного слоя 240-300 НВ, деф. 4, с последующей механической обработкой, при условии, если оставшаяся толщина стенки не менее 5 мм;

д) заварка литейных дефектов с середины нерабочего ребра клина: флокены площадью не больше 1 см2 и глубиной не больше 3 мм, недоливы длиной до 15 мм.

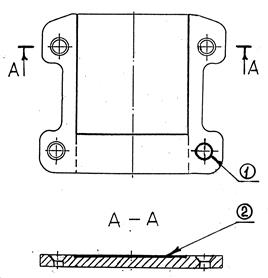

5.1.10 Колпак скользуна (рисунок 5.10)

Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается наплавка изношенной поверхности, деф. 1, при износе не более 5 мм, с последующей механической обработкой. Допускается колпак скользуна тележки модели 18-100 ремонтировать по технологии, согласованной Комиссией Совета.

Рисунок 5.10 - Колпак скользуна

5.1.11 Шкворень (рисунок 5.24)

Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается наплавка изношенной

поверхности, деф. 1 при износе по диаметру от 3 до 5 мм.

Рисунок 5.24– Шкворень

Рама тележки

Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается:

а) заварка дефектов в сварных швах;

б) наплавка выработанных или пораженных коррозией мест, независимо от места их расположения на раме, при условии, что оставшаяся толщина стенки, не менее половины, согласно приведенной в конструкторской документации;

в) заварка одной трещины на продольной балке с постановкой усиливающей накладки.

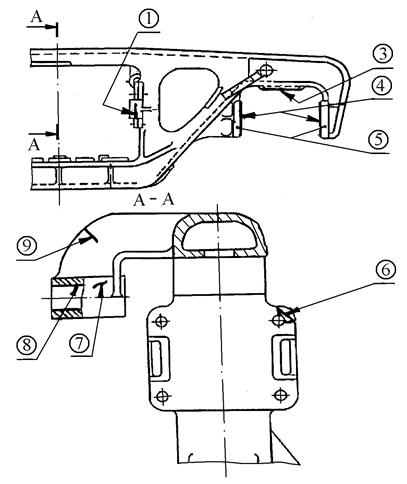

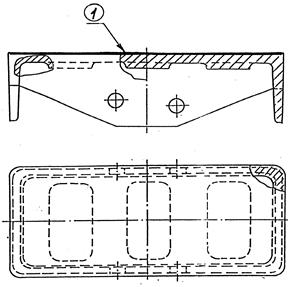

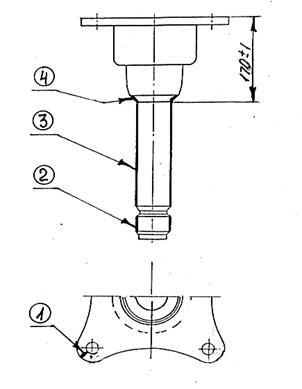

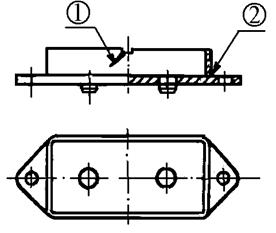

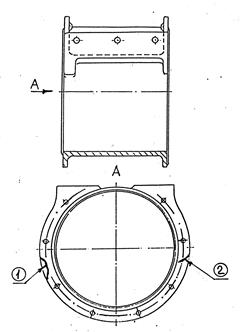

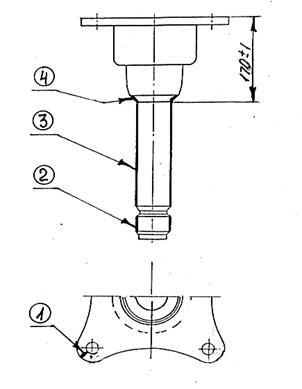

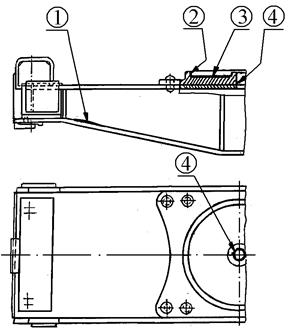

5.2.7 Шпинтон (рисунок 5.13)

Материал - сталь 25Л по ГОСТ 977.

При всех видах ремонта разрешается:

а) наплавка изношенных заплечиков, деф. 4, если расстояние от привалочной плоскости до заплечика менее 166 мм при альбомном размере (169  ) мм, менее 222 мм при альбомном размере (225

) мм, менее 222 мм при альбомном размере (225  ) мм и менее 162 мм при альбомном размере (166

) мм и менее 162 мм при альбомном размере (166  )мм;

)мм;

б) устранение наплавкой износа цилиндрической поверхности, деф. 3,

при условии, что он не превышает 10 мм по диаметру, или 5 мм на сторону. Твердость наплавленного металла должна быть 240-300НВ. При больших значениях износа шпинтон подлежит отбраковке;

|

Рисунок 5.13– Шпинтон

в) наплавка изношенной резьбовой части шпинтона, деф. 2, при условии удаления старой резьбы;

г) заварка трещины, деф. 1, идущей от отверстия, длиной не более 80 мм с предварительным местным подогревом до температуры 250-300°С.

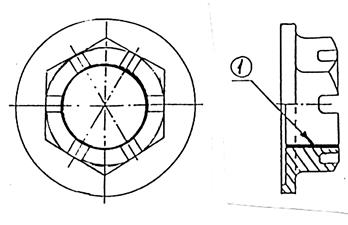

5.2.8 Гайка шпинтона (рисунок 5.14)

Материал - сталь 45 по ГОСТ 1050.

При всех видах ремонта разрешается восстановление наплавкой резьбовой части гайки, деф. 1, при условии удаления старой резьбы.

Рисунок 7.14 – Гайка шпинтона

5.2.9 Кольцо опорное (рисунок 5.15)

Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается заварка трещин в сварном шве, деф. 1.

|

Рисунок 5.15 – Кольцо опорное

5.2.10 Валик (рисунок 5.16)

Материал - сталь Ст5 по ГОСТ 380.

При всех видах ремонта разрешается восстановление наплавкой

местных износов, деф. 1, на несущей поверхности валика, деф. 1, и на цилиндрической поверхности, деф. 2, при условии, что они не превышают 5 мм на сторону. Твердость наплавленного металла должна быть 240 – 300НВ.

|

Рисунок 5.16 – Валик

5.2.11 Брус надрессорный (рисунок 5.17)

Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается:

а) заварка трещин в сварных швах, деф. 1;

б) наплавка изношенных поверхностей бурта подпятника, деф. 2, и

опорной поверхности подпятника, деф. 3, с твердостью наплавленного металла 240-300НВ.;

в) наплавка изношенного более 2 мм на сторону шкворневого отверстия подпятника, деф. 4;

г) приварка планок вертикальных скользунов с обваркой по периметру.

5.2.12 Брус подрессорный (рисунок 5.18)

Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается:

а) заварка трещин, деф. 1, длиной до 80 мм;

б) заварка трещин, идущих от отверстия к краю, деф. 2.

|

Рисунок 5.17 - Брус надрессорный Рисунок 5.18 - Брус подрессорный

5.2.13 Коробка скользуна (рисунок 5.19).

Материал - сталь 20Л по ГОСТ 977.

При всех видах ремонта разрешается:

а) заварка не более двух трещин в вертикальных стенках и сварных швах, не переходящих на основание, деф. 1;

б) заварка дефектов в сварных швах, деф. 2.

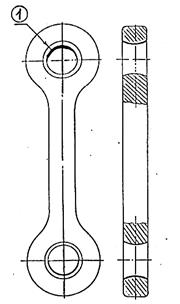

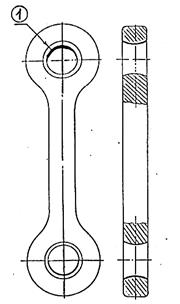

5.2.14 Балка подлюлечная (рисунок 5.20)

Материал - сталь 45 по ГОСТ 1050.

При всех видах ремонта разрешается:

а) наплавка изношенных буртиков, деф. 2;

б) наплавка изношенных опорных поверхностей цапф, деф. 1.

Перед наплавкой балка должна быть нагрета до температуры 250 – 300°С.

| |||

| |||

Рисунок 5.19 - Коробка скользуна Рисунок 5.20 - Балка подлюлечная

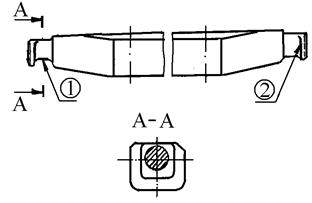

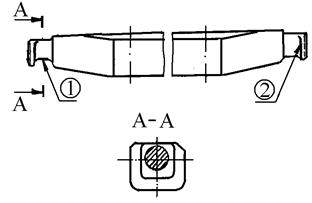

5.2.15 Подвеска (рисунок 5.21)

Материал - сталь 45 по ГОСТ 1050.

При всех видах ремонта разрешается наплавка изношенных стенок отверстий, деф. 1, как в местах износа, так и по всей окружности, при износе не более 5мм на сторону, с обеспечением твердости 240 – 300НВ.

Перед наплавкой подвеска должна быть нагрета до температуры от 250оС до 300оС.

Перед наплавкой подвеска должна быть нагрета до температуры от 250оС до 300оС.

Рисунок 5.21 – Подвеска

5.2.16 Хомут рессоры (рисунок 5.22)

Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается:

а) заварка трещин сварного шва, деф. 1;

б) заварка не более одной трещины, деф. 2, при условии, что глубина разделки под сварку составит не более половины толщины стенки;

в) наплавка изношенных поверхностей (вмятин), деф. 3, при условии, что оставшаяся толщина стенки не менее 75% чертежного размера.

|

Рисунок 5.22 – Хомут рессоры

5.2.17 Планка рессорная (рисунок 5.23)

Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается:

а) наплавка изношенных поверхностей полок, деф. 1, если толщина стенки не менее 5 мм;

б) наплавка изношенных стенок отверстий, деф. 2, или их заварка.

|

Рисунок 5.23 – Планка рессорная

5.2.18 Шкворень (рисунок 5.24)

Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается наплавка изношенной поверхности, деф. 1.

Детали тормозов

При ремонте деталей тормозов рекомендуется применять следующие сварочные материалы: электроды типа Э50А; сварочная проволока Св-08Г2С, ПАНЧ-11.

Работы проводить по технологии, согласованной Комиссией Совета.

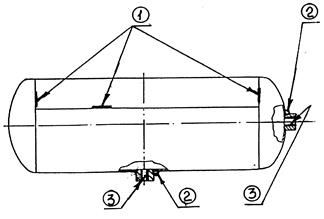

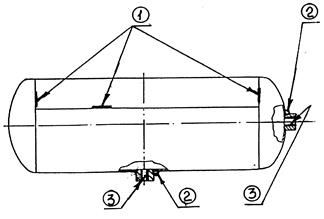

5.3.1 Резервуар воздушный (рисунок 5.25)

Материал - сталь 15 по ГОСТ 1050, сталь Ст3 по ГОСТ 380, сталь 10ХНДП по ГОСТ 19281.

При всех видах ремонта разрешается:

а) заварка трещин, свищей и т.п. дефектов в сварных швах, деф. 1, 2;

б) устранение износа резьбового отверстия, деф. 3, заменой штуцера с соблюдением правил Госгортехнадзора;

в) замена дефектных днищ резервуаров.

После выполнения сварочных работ резервуары должны быть испытаны на прочность (ГОСТ 1561-75).

Рисунок 5.25 – Резервуар воздушный

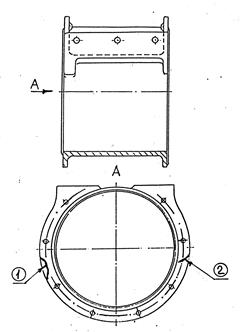

5.3.2 Корпус тормозного цилиндра (рисунок 5.26)

Материал - чугун СЧ15 по ГОСТ 1412.

При всех видах ремонта разрешается:

а) заварка не более двух трещин во фланцах, деф. 2, не выходящих на рабочую поверхность корпуса;

б) приварка отбитых частей фланца, деф. 1, при условии, что отбитая часть захватывает не более двух соседних отверстий для болтов и число отбитых частей не более двух.

б) приварка отбитых частей фланца, деф. 1, при условии, что отбитая часть захватывает не более двух соседних отверстий для болтов и число отбитых частей не более двух.

Рисунок 5.26 - Корпус тормозного цилиндра

Заварка трещин и приварка отбитых частей корпуса и крышек тормозного цилиндра должны производиться по технологии, согласованной Комиссией Совета.

Тяги и валики

Материал - сталь Ст3 по ГОСТ 380, 09Г2 и 09Г2Д по ГОСТ 19281.

5.3.15.1 При всех видах ремонта разрешается:

а) наплавка изношенных поверхностей валиков при их износе до 3 мм на сторону.

б) контактно-стыковая сварка тормозных тяг, приварка головок встык, при условии, что на одной тяге не более двух стыков.

Детали ручного тормоза

Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается:

а) приварка новых частей стержня к концу винта с последующей механической обработкой. Стыки должны располагаться на расстоянии не менее 30 мм от места перехода одного сечения в другое или от резьбы. Количество стыков допускается не более двух;

б) наплавка изношенных поверхностей винта;

в) наплавка изношенных поверхностей у рукоятки винта;

г) наплавка изношенных мест подпятника винта.

5.3.17 Трубка защитная регулятора № 536Г, 574Б, РТРП-675 (рисунок 5.37)

Материал - сталь 10 по ГОСТ 1050.

При всех видах ремонта разрешается наплавка изношенной поверхности или отколотой части буртика, деф. 1.

5.3.18 Вилка регулятора № 265А и 265А1 (рисунок 5.38)

Материал - сталь 20 по ГОСТ 1050.

При всех видах ремонта разрешается замена наконечника вилки.

|

Рисунок 5.37 – Трубка защитная

а - регулятора №536Г; Рисунок 5.38 - Вилка регулятора

б – регуляторов №574Б; РТРП-675 1 - труба; 2 - наконечник; 3 - вилка.

№265А и 265АІ

5.3.19 Стакан регулятора № 265А и 265АІ (рисунок 5.39)

Материал - сталь 40 по ГОСТ 1050.

При всех видах ремонта разрешается наплавка изношенной поверхности буртика, деф. 1.

5.3.20 Втулка упорная регулятора № 574Б (рисунок 5.40)

Материал - сталь 20 по ГОСТ 1050.

Материал - сталь 20 по ГОСТ 1050.

При всех видах ремонта разрешается наплавка изношенной поверхности или отколотой части буртика, деф. 1.

| |||

| |||

Рисунок 5.39 – Стакан регулятора

№265А и №265А1 Рисунок 5.40 Втулка

упорная регулятора 74 Б

5.3.21 Головка соединительного рукава.

Материал - отливка КЧ 30-6-Ф по ГОСТ 1215.

При всех видах ремонта разрешается наплавка изношенного гребня с последующей механической обработкой на специальном оборудовании.

Цепь расцепного рычага

Материал – сталь Ст2 по ГОСТ 380.

При всех видах ремонта разрешается заварка удлиненного звена, заведенного на регулировочный болт, а также соединительного звена, заведенного в отверстие валика подъемника.

Клин тягового хомута

Материал - сталь 38ХС по ГОСТ 4543.

При всех видах ремонта разрешается восстановление клина при условии, что наименьшая ширина клина не менее 86 мм.

Вагонная рама и ее детали

При ремонте вагонной рамы рекомендуется применять сварочные материалы, указанные в п.3.5.1.1.

5.5.1 Балка хребтовая (рисунок 5.62)

Материал – сталь 09Г2, 09Г2Д, 09Г2С, 10Г2Б по ГОСТ 19281, 12Г2ФД по ТУ 14-1-5391-99.

При всех видах ремонта разрешается:

а) по всей длине хребтовой балки:

1) заварка изломов, трещин, деф. 2, двутавра (тавра) с последующей постановкой усиливающих односторонних накладок (толщина накладок должна отвечать требованиям п.3.8.5 д), при условии, что трещина со стенки не распространяется на нижнюю полку двутавра;

2) частичная замена двутавра (тавра) вставками длиной не менее 1000мм;

3) правка или замена деформированной части верхнего накладного листа в рамах цистерн с хребтовыми балками из швеллеров, с последующей приваркой продольными угловыми швами к швеллерам и встык к оставшейся части верхнего листа;

4) заварка трещины горизонтальной полки, деф. 3, с последующей приваркой угловой накладки.

Рисунок 5.62 - Балки хребтовые с трещинами и изломами, отремонтированные накладками

Рисунок 5.63 - Балка из Z-образного профиля, усиленная накладками в

месте расположения упорных угольников

б) в средней части балки между пятниковыми опорами:

1) заварка не более двух трещин, деф. 1, длиной менее 2/3 сечения основных горячекатаных элементов хребтовых балок (двутавр в полувагонах и накладные листы в хребтовых балках цистерн из швеллеров в расчетный периметр не включаются) с усилением накладками. Для постановки горизонтальной накладки в двутавре (тавре) должен быть сделан вырез с последующей обваркой;

2) заварка не более двух трещин, деф. 4, переходящих на вертикальную стенку не более чем на 10% высоты хребтовой балки с постановкой угловой накладки;

3) заварка не более двух трещин, деф. 3, на одной горизонтальной полке, не переходящих на вертикальную стенку, с постановкой угловой накладки;

4) наплавка пораженных коррозией мест глубиной до 4 мм при капитальном ремонте, и до 6 мм при деповском ремонте и техническом обслуживании с отцеплением (текущем ремонте), или усилении их накладками толщиной от 8 мм до 10 мм;

в) в консольной части хребтовой балки (рисунок 5.63):

1) заварка трещин горизонтальной полки, переходящих на вертикальную стенку хребтовой балки, но не более чем на 50% высоты хребтовой балки и не ближе 200 мм от шкворневой балки, с последующим усилением накладками. Накладка устанавливается под заклепки упорных угольников и приваривается по двум сторонам параллельно продольной оси хребтовой балки;

2) планки в местах постановки поглощающего аппарата, имеющие трещины и протертости глубиной более 8 мм, сваркой не ремонтируются и заменяются на новые;

3) двутавр (или часть двутавра) хребтовой балки полувагона, который имеет коррозийные повреждения вертикальной стенки более 30% номинальной толщины, заменяют новым.

Надпятниковая коробка

Материал - сталь 20ГЛ, 20ФЛ по ГОСТ 977.

При всех видах ремонта разрешается заварка трещин в ребрах коробки с постановкой, при возможности, усиливающих накладок.

Кузова вагонов

При ремонте кузова вагона рекомендуется применять сварочные материалы, указанные в п.3.5.1.1.

Двери всех типов вагонов

Материал - сталь 09Г2 по ГОСТ 19281, сталь Ст3 по ГОСТ 380.

5.6.7.1 При всех видах ремонта двери всех типов вагонов разрешается:

а) устранять повреждения или заменять любую из стоек и обвязок с полной или частичной заменой прилегающей к ним обшивки как гофрированным, так и плоским листом. Трещины нижней обвязки двери полувагона, не переходящие на вертикальные полки, заваривать с постановкой плоской накладки сверху на полку;

б) в стойках двери устранять сваркой с постановкой усиливающих накладок соответствующего профиля не более двух трещин или изломов по одному дефекту на одной стойке. Если дефектов более - стойка заменяется на новую;

в) устранять дефекты в сварных швах. При отрыве сварных точек приварки обшивы к обвязкам двери данное место ремонтировать наложением нахлесточных или угловых швов;

г) устранять на металлической обшивке двери не более четырех пробоин или четырех трещин длиной не более 300 мм каждая. Трещины длиной свыше 100 мм заваривать с постановкой усиливающей накладки площадью не более 0,5 м2.

Лучевые трещины возле петель на обшивке двери полувагона заваривать с постановкой усиливающей накладки согласно чертежу 532.15-079 (см. вагон модели 12-532);

д) заменять часть или всю обшивку.

При ремонте дверей крытого вагона с гофрированной обшивкой допускается устанавливать взамен гофрированного листа плоский лист толщиной от 1,5 мм до 2,0 мм и высотой не более 1450 мм от нижней обвязки с приваркой сплошными швами к стойкам, нижней обвязке и вершине гофра, или на всю высоту межстоечного проема;

е) устранять пробоины или коррозионные повреждения на торцевых дверях полувагона постановкой с внутренней стороны накладок толщиной не менее 4 мм и площадью не более 0,5 м2.

5.6.7.2 При деповском ремонте и техническом обслуживании с отцеплением вагонов разрешается:

а) заварка не более двух трещин, деф. 1, (рисунок 5.82), в угольниках обвязки двери с усилением мест сварки угловыми накладками;

б) заварка пробоин, деф. 2, и прорезов шириной более 3 мм с постановкой вставок, накладок, но не более четырех на листе обшивки двери;

в) приварка водоотливов взамен пораженных коррозией;

г) заварка прорезов на листе обшивки двери, деф. 3, если ширина его не более 3 мм;

д) заварка трещины в листе обшивки двери длиной до 100 мм и шириной до 3 мм без постановки усиливающей накладки, но не более четырех на листе обшивки двери.

5.6.7.3 При всех видах ремонта на дверях рефрижераторного вагона разрешается:

а) заварка трещин и наплавка изношенных мест в металлических частях дверей;

б) приварка запирающих кулачков к запорной штанге двери при условии, что место стыка располагается не ближе 50 мм от места перехода одного сечения в другое или от шеек;

в) вварка вставок или полная замена облицовок.

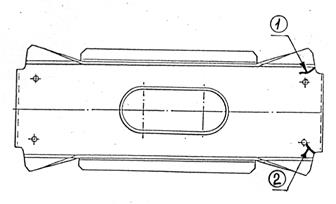

5.6.8 Крышка люка (рисунок 5.83)

Материал - сталь 09Г2Д, 09Г2С, 10ХНДП по ГОСТ 19281, сталь Ст3 по ГОСТ 380.

5.6.8.1 При деповском ремонте и техническом обслуживании с отцеплением вагонов для крышек разгрузочных люков полувагонов без снятия их с вагона разрешается:

а) приварка усиливающей планки переднего угольника обвязки крышки люка;

б) приварка планок под угольники крышки;

в) заварка трещин в сварных швах, деф. 1;

г) заварка трещин в листе крышки, деф. 2, длиной не более 100 мм и в количестве не более двух;

д) приварка запорных угольников.

Рисунок 5.83 – Крышка люка полувагона

5.6.8.2 При всех видах ремонта на снятых с вагона крышках люков разрешается:

а) выполнение работ, перечисленных в 5.6.8.1;

б) заварка трещин в листе крышки люка в углах или местах расположения петель, деф. 4, при условии, что толщина полотна в местах наложения сварных швов не менее 4 мм, количество трещин не более четырех и длина каждой трещины не более 100 мм, с обязательным усилением накладками, которые должны перекрывать трещины не менее чем на 50 мм в каждую сторону;

в) заварка трещин в ребрах и боковой балочке, деф. 3, при условии, что толщина металла в местах наложения сварных швов не менее 4 мм, с усилением места сваривания угловыми и плоскими накладками толщиной 6 мм и длиной 100 мм;

г) усиление поврежденных коррозией отдельных мест листа, деф. 6, приваркой накладок при условии, что толщина листа в местах наложения швов не менее 4 мм, размер накладки не должен превышать 200 мм х 400 мм, количество накладок не более трех с расстоянием между ними не менее

150 мм;

д) заварка трещин в передней отбуртовке, деф. 7, не выходящих на лист крышки, с последующим усилением накладкой длиной до 100 мм;

е) заварка лучевых трещин, деф. 5, у отверстия для заклепок.

5.6.9 Детали запорного механизма для крышек люков

( Рисунок 5.84, 5.85 )

Материал - Сталь 25Л ГОСТ 977, сталь Ст3 по ГОСТ 380, сталь 09Г2Д по ГОСТ 19281.

При всех видах ремонта разрешается:

а) заварка изношенных отверстий закидки крышки люка, деф. 1 (рисунок 5.84);

б) наплавка изношенных поверхностей корпуса и зуба закидки, деф. 2, 3;

в) наплавка изношенной поверхности сектора люка, деф. 1 (рисунок 5.85), с последующей механической обработкой после наплавки;

г) заварка изношенного отверстия сектора, деф. 2.

Заваренные отверстия подлежат рассверловке.

Заваренные отверстия подлежат рассверловке.

Рисунок 5.84– Закидка крышки люка Рисунок 5.85 – Сектор

Детали запоров бортов платформы ( Рисунок 5.86 )

Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается:

а) восстанавливать наплавкой изношенные поверхности, деф. 1 (рисунок 5.86) деталей крепления металлического борта при износе не более 5 мм;

б) наплавка изношенных поверхностей валиков, деф. 2;

в) наплавка изношенных мест, деф. 3, деф. 4 клина до номинальных размеров (рисунок 5.86);

г) заварка продольных трещин, длиной не более 100 мм на листе борта без перекрытия накладками;

д) заварка на листе борта не более шести поперечных трещин при условии, что они не уменьшают сечение борта более, чем на 30%, а толщина листа в месте наложения сварных швов не менее 3 мм, с перекрытием профильными накладками толщиной не менее 3 мм;

е) заварка трещин любой длины в сварных швах стоек двухъярусной платформы.

Рисунок 5.86 – Детали запоров бортов платформы

5.6.11 Нижний запорный механизм торцевой двери пола вагона (рисунок 5.87)

Материал - Сталь 25Л ГОСТ 977, сталь Ст3 по ГОСТ 380, сталь 09Г2Д по ГОСТ 19281.

При всех видах ремонта разрешается:

а) заварка дефектных сварных швов, деф. 1, крепления механизма к

торцевой двери;

б) заварка дефектов сварных швов, деф. 2, крепления стенок коробки

механизма;

механизма;

Рисунок 5.87 - Нижний запорный механизм торцевой двери полувагона

в) заварка валика механизма,деф. 3, при дефектном сварном шве или при его отсутствии;

г) заварка трещин, деф. 4, на стенках коробки;

д) заварка трещин, деф. 5, на скобе механизма.

Вал ротора

Материал - сталь 17ГС по ГОСТ 19281.

При ремонте разрешается заварка изношенных шпоночных канавок.

5 .7.15 Корпус топливного насоса (рисунок 5. 99)

Материал – алюминиевый сплав АМ5 (АЛ19) по ГОСТ 1583.

При ремонте разрешается заварка трещин в стенке корпуса и трещин,деф. 1,в основании корпуса (рисунок 5.99), и не проходящих через отверстия и не охватывающих их, деф. 1.

.

.

Рисунок 5.99 – Корпус топливного насоса

5 .7.16 Основание корпуса топливного насос а (рисунок 5 .100)

Материал – алюминиевый сплав АК5М (АЛ5) по ГОСТ 1583.

При ремонте разрешается заварка трещин в стенке основания, но не проходящих через отверстия и охватывающих их, деф. 1

Рисунок 5.100 – Основание корпуса топливного насоса

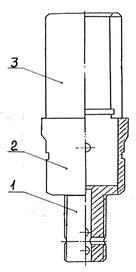

5. 7.17 Вал кулачковый топливного насос а (рисунок 5 . 101 )

Материал - сталь 15 по ГОСТ 1050.

При ремонте разрешается:

а) наплавка поврежденной резьбовой части вала, деф. 1;

б) заварка изношенной шпоночной канавки, деф. 2.

Рисунок 5.101 - Вал кулачковый топливного насоса

5 .7.18 Крышка топливного фильтра (рисунок 5 .10 2 )

Материал - алюминиевый сплав АМ5 (АЛ19) по ГОСТ 1583.

При ремонте разрешается заварка трещин, не проходящих через отверстия и не охватывающих их, деф. 1.

Рисунок 5.102 - Крышка топливного фильтра

5 .7.19 Стакан топливного фильтра (рисунок 5 .10 3 )

Материал - сталь 08 по ГОСТ 1050.

При ремонте разрешается заварка трещин длиной не более 75 мм, деф. 1, без разделки.

При ремонте разрешается заварка трещин длиной не более 75 мм, деф. 1, без разделки.

Рисунок 5.103 – Стакан топливного Рисунок 5.104 - Картер шестерен фильтра газораспределения

5 .7.20 Картер шестерен газораспределения (рисунок 5 .10 4 )

Материал - алюминиевый сплав АМ5 (АЛ19) по ГОСТ 1583.

При ремонте разрешается:

а) заварка трещин, деф. 1, выходящих на опорную поверхность, но не проходящих через отверстия и не охватывающих их;

б) заварка трещин в стенке прилива, деф. 2, но не проходящих через отверстия и не охватывающих их;

в) заварка отверстий с поврежденной резьбой, деф. 3.

5.7.21 Крышка картера механизма газораспределения

(рисунок 5.105)

Материал - алюминиевый сплав АМ5 (АЛ19) по ГОСТ 1583.

При ремонте разрешается:

а) заварка трещин в стенке прилива, деф. 1, но не проходящих через отверстия и не охватывающих их;

б) заварка трещин, выходящих на опорную поверхность, деф. 2, но не проходящих через отверстия и не охватывающих их.

|  |

Рисунок 5.106 – Корпус регулятора

оборотов

Рисунок 5.105 – Крышка картера

механизма газораспределения

5.7.22 Корпус регулятора оборотов (рисунок 5.106)

Материал - алюминиевый сплав АМ5 (АЛ19) по ГОСТ 1583.

При ремонте разрешается заварка трещин, деф. 1, не выходящих на плоскость разъема, не проходящих через отверстия и не охватывающих их.

5.7.23 Крышка торцовая регулятора оборотов (рисунок 5.107)

Материал - алюминиевый сплав АМ5 (АЛ19) по ГОСТ 1583.

При ремонте разрешается заварка трещин, деф. 1, не выходящих на плоскость разъема, не проходящих через отверстия и не охватывающих их.

5.7.24 Крышка верхняя регулятора оборотов (рисунок 5.108)

Материал - алюминиевый сплав АМ5 (АЛ19) по ГОСТ 1583.

При ремонте разрешается заварка трещин, деф. 1, не выходящих на плоскость разъема, не проходящих через отверстия и не охватывающих их.

Рисунок 5.107 – Крышка торцевая Рисунок 5.108 – Крышка верхняя

регулятора оборотов регулятора оборотов

5.7.25 Рама дизель-генератора (рисунок 5.109)

Материал – сталь Ст3 по ГОСТ 380.

При ремонте разрешается:

а) заварка трещин в сварном шве, деф. 1;

Рисунок 5.109 – Рама дизель – генератора

б) заварка трещин в раме, деф. 2;

в) заварка отверстий с поврежденной резьбой, деф. 3;

г) приваривание такелажной петли вместо поврежденной.

Поддон дизеля

Материал – сталь Ст3 по ГОСТ 380.

При ремонте разрешается заварка трещин в месте соединения фланца с корпусом поддона.

5.7.34 Крышка внутренняя масляной центрифуги (рисунок 5.115)

Материал - алюминиевый сплав АК7ч (АЛ9) по ГОСТ 1583.

При ремонте разрешается заварка трещин, не выходящих на уплотнительные поверхности, деф. 1.

5.7.35 Крышка наружная масляной центрифуги (рисунок 5.116)

Материал - алюминиевый сплав АК7ч (АЛ 9) по ГОСТ 1583.

При ремонте разрешается заварка трещин, не выходящих на уплотнительные поверхности, деф. 1.

|  |

Рисунок 5.115 – Крышка внутренняя Рисунок 5.116 - Крышка наружная

масляной центрифуги масляной центрифуги

5.7.36 Крышка коробки шестерен (рисунок 5.117)

Материал - алюминиевый сплав АК7ч (АЛ 9) по ГОСТ 1583.

При ремонте разрешается заварка трещин, деф. 1, не проходящих через отверстия и не охватывающих их.

5.7.37 Корпус центробежного водяного насоса (рисунок 5.118)

Материал - чугун Сч 20 по ГОСТ 1412.

При ремонте разрешается заварка трещин в корпусе, деф. 1.

Рисунок 5.117 - Крышка коробки

Шестерен Рисунок 5.118 – Корпус центробежного

водяного насоса

Ресиверы

Материал - сталь 10 по ГОСТ 1050.

При ремонте разрешается заварка трещин согласно 5.7.28.

5.7.39 Корпус фильтра-осушителя (рисунок 5.119)

Материал - сталь 10 по ГОСТ 1050.

При ремонте разрешается:

а) заварка трещин на корпусе, деф. 1;

б) заварка трещин в сварном шве, деф. 2.

5.7.40 Корпус масляного фильтра (рисунок 5.120)

Материал – сталь Ст3 по ГОСТ 380.

При ремонте разрешается:

а) заварка трещин в сварном шве, деф. 1;

б) заварка трещин в корпусе, деф. 2.

Рисунок 5.119 – Корпус фильтра Рисунок 5.120 - Корпус масляного осушителя фильтра

5.7.41 Корпус электроподогревателя (рисунок 5.121)

Материал – сталь Ст3 по ГОСТ 380.

При ремонте разрешается заварка трещин, деф. 1, в корпусе без разделки.

Рисунок 5.121 – Корпус электроподогревателя

5.7.42 Кронштейн электропечи (рисунок 5.122)

Материал –сталь Ст3 по ГОСТ 380.

При ремонте разрешается:

а) заварка трещин, деф. 1;

б) приварка новой крепежной части вместо поврежденной, деф. 2.

Рисунок 5.122 - Кронштейн электропечи

5.7.43 Щит подшипниковый (рисунок 5.123)

Материал - чугун Сч 15 по ГОСТ 1412.

При ремонте разрешается:

а) заварка трещин, деф. 1, не выходящих на посадочные места;

б) наплавка изношенной или поврежденной посадочной поверхности, деф. 2.

б) наплавка изношенной или поврежденной посадочной поверхности, деф. 2.

Рисунок 5.123 – Щит подшипниковый

Вал асинхронного двигателя

Материал – сталь Ст5 по ГОСТ 380.

При ремонте разрешается заварка шпоночной канавки при износе паза по ширине, а также заварка отверстия при повреждении или износе резьбы.

5.7.45 Вентилятор асинхронного двигателя (рисунок 5.124)

Материал - алюминиевый сплав АК12 (АЛ2) по ГОСТ 1583.

При ремонте разрешается заварка трещин, деф. 1, не выходящих на посадочную поверхность.

При ремонте разрешается заварка трещин, деф. 1, не выходящих на посадочную поверхность.

Рисунок 5.124 - Вентилятор асинхронного двигателя

5 .7.46 Лапа крепления асинхронного двигателя (рисунок 5 .12 5 )

Материал - чугун Сч 20 по ГОСТ 1412.

При ремонте разрешается заварка не более одной трещины, деф. 1.

Рисунок 5.125 - Лапа крепления асинхронного двигателя

5 .7.47 Дефлектор (рисунок 5 .12 6 )

Материал - алюминиевый сплав АК12 (АЛ2) по ГОСТ 1583.

При ремонте разрешается заварка трещин, деф. 1, на крышке дефлектора.

Рисунок 5.126 - Дефлектор

5 .7.48 Кожух вентилятора (рисунок 5 .12 7 )

Материал - сталь Ст3 по ГОСТ 380.

При ремонте разрешается:

а) заварка трещин в сварном шве, деф. 1;

б) заварка трещин в кожухе, деф. 2.

Рисунок 5.127- Кожух вентилятора

5 .7.49 Решетка напольная (рисунок 5 .12 8 )

Материал - сталь Ст3 по ГОСТ 380.

При ремонте разрешается:

а) заварка трещин, деф. 1, в решетке без разделки кромок;

б) заварка трещин в сварном шве, деф. 2.

б) заварка трещин в сварном шве, деф. 2.

Рисунок 5.128- Решетка напольная

5 .7.50 Бак топливный (рисунок 5 .12 9 )

Материал – сталь Ст3 по ГОСТ 380.

При ремонте разрешается:

а) заварка трещин в стенке бака, деф. 3, с постановкой усиливающей накладки;

б) заварка трещин в сварном шве, в месте приварки опорного

кронштейна, деф. 1;

в) приварка нового патрубка вместо поврежденного, деф. 2.

Рисунок 5.129- Бак топливный:

а - АРВ

б - ЦВ

в – БМЗ

Бак для воды

Материал –сталь Ст3 по ГОСТ 380.

При ремонте разрешается заварка трещин в сварных швах, а также приварка нового патрубка вместо поврежденного.

Трубы системы водоснабжения

Материал – сталь Ст3 по ГОСТ 380.

При ремонте разрешается:

а) заварка одной трещины длиной не более 500 мм; при большей длине трещины следует ставить вставки с удлинением поврежденного участка;

б) постановка одной вставки на участок, пораженный коррозией.

Крышка ручного насоса

Материал - чугун Сч 20 по ГОСТ 1412.

При ремонте разрешается заварка трещин возле отверстий.

5 .7.54 Радиатор (рисунок 5 .1 30 )

Материал - чугун Сч 20 по ГОСТ 1412.

При ремонте разрешается заварка трещин, деф. 1, но не более одной в секции.

При ремонте разрешается заварка трещин, деф. 1, но не более одной в секции.

Рисунок 5.130 - Радиатор

Тележка модели 18-100, І8-101

При ремонте тележки рекомендуется применять следующие сварочные материалы: электроды типа Э50А; сварочные проволоки Св-08Г2С в углекислом газе. Для ремонта деталей наплавкой рекомендуется, в зависимости от требований к металлу наплавки, использовать материалы, приведенные в таблице 1.

5.1.1 Ось типа РУ1, РУ1Ш (рисунок 5.1)

Материал - сталь Ос В по ГОСТ 4728.

При всех видах ремонта разрешается:

а) наплавка резьбовой части оси РУ1, деф. 1, согласно инструкции

№ ЦВА 7/2007;

№ ЦВА 7/2007;

Рисунок 5.1 - Ось

б) восстановление изношенных шеек оси, деф. 2, методом электроимпульсной (электроэрозионной) обработки.

5.1.2 Колесо цельнокатанное (рисунок 5.2)

Материал - сталь по ГОСТ 10791.

При ремонте на ВРЗ, ВЧД и ВКМ разрешается автоматическая наплавка изношенного гребня, деф. 1 по технологии, согласованной Комиссией Совета.

Указанный ремонт распространяется на колеса, изготовленные в странах СНГ, кроме колес с повышенной твердостью.

Указанный ремонт распространяется на колеса, изготовленные в странах СНГ, кроме колес с повышенной твердостью.

Рисунок 5.2 - Колесо цельнокатаное

5.1.3 Гайка (рисунок 5.3)

Материал - сталь Ст5 по ГОСТ 380.

При всех видах ремонта разрешается восстановление изношенной резьбы,

гайки М 110 роликовой пары по технологии, согласованной Комиссией Совета.

|

Рисунок 5.3 – Гайка

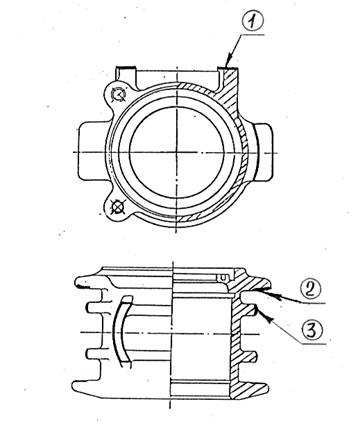

5.1.4 Корпус буксы (рисунок 5.4)

Материал - сталь І5Л, 25Л по ГОСТ 977.

При всех видах ремонта разрешается:

а) наплавка изношенной опорной поверхности, деф. 1, при размере от оси буксы до этой поверхности не менее 163 мм;

б) наплавка изношенных поверхностей направляющих челюстей, деф. 3, или приварка планок, если размер между челюстями, вдоль оси вагона, не менее 318 мм, а износ боковой стороны направляющего бурта, деф. 2, составляет более 2 мм.

Работы проводить по технологии, согласованной Комиссией Совета. Корпуса букс с трещинами и отколами к наплавке не допускаются. Твердость наплавленного слоя должна быть 240-300 НВ. Разрешается заварка разработанных отверстий для болтов крепительной крышки с восстановлением резьбы по чертежным размерам.

Работы проводить по технологии, согласованной Комиссией Совета. Корпуса букс с трещинами и отколами к наплавке не допускаются. Твердость наплавленного слоя должна быть 240-300 НВ. Разрешается заварка разработанных отверстий для болтов крепительной крышки с восстановлением резьбы по чертежным размерам.

Рисунок 5.4 - Корпус буксы

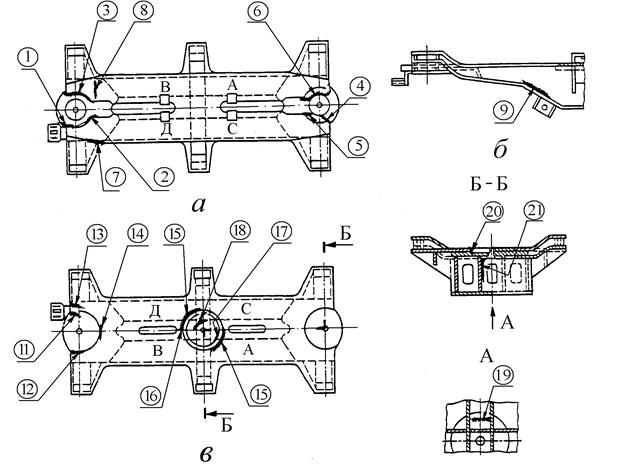

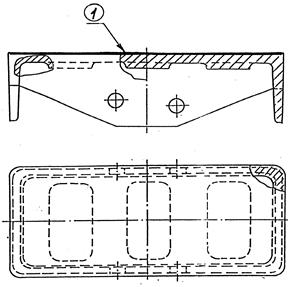

5.1.5 Балка надрессорная (рисунок 5.5)

Материал - сталь 20 ГЛ, 20Г1ФЛ, 20ФЛ по ГОСТ 977.

Работы проводить по технологии, согласованной Комиссией Совета.

При всех видах ремонта разрешается:

а) заварка трещин на опорной поверхности подпятникового места, деф. 5, не переходящих через наружный бурт и расположенных от центра не ближе 80мм, при условии, что их суммарная длина не превышает 250 мм;

б) восстановление наплавкой отколовшихся частей наружного бурта, деф. 4.

Рисунок 5.5 - Балка надрессорная

в) восстановление наплавкой отколовшихся частей внутреннего бурта, деф. 3, а также изношенного более 2 мм на сторону отверстия под шкворень, деф. 16, с последующей механической обработкой. Допускается восстанавливать бурт методом вварки втулки.

г) наплавка изношенных мест внутренней поверхности наружного бурта, деф. 14, и наружной поверхности внутреннего бурта, деф. 13, с твердостью направленного слоя 240 – 300 НВ;

д) наплавка верхней изношенной поверхности наружного бурта, деф. 15;

е) наплавка изношенной опорной поверхности подпятникового места, деф. 17, с твердостью направленного слоя 240 – 300 НВ;

ж) заварка трещин на верхнем поясе, идущих от технологического отверстия, деф. 6, суммарной длиной не более 250 мм и не переходящих через наружный бурт подпятникового места;

и) заварка трещин боковых опор скользуна, деф. 2, суммарной длиной не более 100 мм. При суммарной длине трещин более 100 мм, а также в случае полной или частичной деформации элементов опоры, ремонт должен производиться заменой дефектной части опоры, на новую;

к) наплавка изношенных наклонных плоскостей с твердостью наплавленного слоя 240 – 300 НВ, деф. 12, при условии, что оставшаяся толщина стенки составляет не менее 7 мм.

При толщине металла наклонной плоскости менее 7 мм, а также при наличии сквозных протертостей балку допускается ремонтировать вваркой вставки.

Опорные поверхности наклонных плоскостей после наплавки подлежат обязательной механической обработке и контролю их симметричности относительно вертикальной оси балки.

л) заварка продольных трещин стенки наклонной плоскости, деф. 10, не переходящих на направляющие бурты;

м) заварка трещин в углах между направляющими буртами и наклонной плоскостью, деф. 7, но не переходящих на верхний пояс балки.

На балках с овальными углублениями при наличии хотя бы одной трещины указанного характера, после ее устранения, наплавляются все четыре углубления;

н) наплавка отколов, деф. 9.

Наплавке после устранения откола подлежат все четыре углубления, если они имелись на балке;

п) наплавка изношенных направляющих, деф. 1;

р) заварка изношенных отверстий для державки мертвой точки, деф. 11;

с) наплавка изношенных упорных ребер, деф. 8, при износе до 8 мм;

Допускается производить замену непригодных (разрушенных, погнутых) упорных ребер приваркой новых по технологии, согласованной Комиссией Совета;

5.1.6 Балка соединительная (рисунок 5.6)

Работы проводить по технологии, согласованной Комиссией Совета.

5.1.6.1 При всех видах ремонта соединительных балок сварной конструкции восьмиосных вагонов разрешается заварка:

а) первичных трещин 11, 12, І3, 14 (рис. 5.6) (только при наличиии одной из перечисленных трещин) длиной не более 300 мм каждая. При одновременном наличии трещин 11 и 13 с одной стороны пятника суммарная длина завариваемых трещин должна быть не более 300 мм;

б) первичных трещин 1. 2, 3, 4, 5, 6 в соединительных балках выпуска до 1989 г. суммарной длиной с одной стороны пятниковой отливки (относительно продольной оси соединительной балки) не более 300 мм;

в) трещин 1, 2, 3, 4, 5, 6 в соединительных балках выпуска после 1989 г. суммарной длиной до 400 мм и глубиной разделки до 30 мм. При одновременном наличии трещин 1 и 4, или сроке эксплуатации балки более 10 лет, или при наличии на балке пятников, подвергавшихся наплавке либо требующих такой наплавки, суммарная длина трещин с одной стороны пятниковой отливки (относительно продольной оси соединительной балки) должна быть не более 250 мм;

|

Рисунок 5.6 – Схема расположения трещин на соединительной балке

а – вид снизу; б – вид сбоку; в – вид сверху

г) трещин 16 и 17 при отсутствии их развития в тело подпятника;

д) трещины 15 при отсутствии ее развития в тело подпятника, т. е. глубиной до 24 мм независимо от длины. При необходимости восстановления изношенных поверхностей подпятника наплавкой длина трещины не должна превышать 350 мм;

е) несквозных трещин 18 на зеркале подпятника суммарной длиной до 250 мм или при развитии в тело подпятника на глубину до 16 мм. При необходимости восстановления изношенных поверхностей подпятника наплавкой или с помощью ремонтной вставки трещина не должна превышать 10 мм;

ж) трещин 20, 21 по сварным швам приварки внутренней центральной диафрагмы;

и) трещин 7 при их развитии только по сварному шву, соединяющему

нижний лист соединительной балки с нижним листом подкрылка крайнего скользуна;

к) трещины сварного шва кронштейна торсиона или самого кронштейна;

л) трещины 9, находящейся в сварном шве, независимо от длины.

5.1.6.2 Разрешается восстановление до чертежных размеров наплавкой споследующей механической обработкой или приваркой накладок и вставок следующих рабочих поверхностей:

а) боковой поверхности подпятника при износе более 6 мм;

б) рабочей плоскости зеркала подпятника при износе более 3 мм;

в) отверстия под шкворень при износе свыше 2 мм на сторону;

г) боковой поверхности яблока пятника (по диаметру): вдоль продольной оси соединительной балки при износе свыше 6 мм и поперек оси — свыше 5 мм;

д) рабочей плоскости зеркала яблока пятника при износе свыше 3 мм;

е) овального отверстия кронштейна для торсиона при износе свыше

3 мм на сторону;

ж) центрального скользуна толщиной менее 15 мм.

5.1.6.3 При капитально-восстановительном ремонте на заводе, а также в депо, оснащенных специальным оборудованием, прошедших сертификацию и имеющих разрешение ЦВ на проведение ремонтных работ на соединительных балках сварной конструкции, разрешается заварка по технологии, согласованной Комиссией Совета:

а) трещин 15 длиной более 350 мм с одновременным восстановлением изношенных поверхностей подпятника наплавкой при сроке эксплуатации соединительной балки менее 13 лет;

б) трещин 15 суммарной длиной до 250 мм, расположенных с одной

из сторон балки (относительно поперечной оси) и уходящих в тело подпятника на глубину не более 16 мм (суммарная глубина разделки до 40 мм);

в) трещин 1, 2, 3, 4, 5, 6 в соединительных балках выпуска до 1989 г. суммарной длиной с одной стороны пятниковой отливки (относительно продольной оси соединительной балки) более 250 мм;

г) трещин 1, 2. 3. 4, 5, 6 в соединительных балках, выпущенных после 1989 г., не подвергавшихся наплавке, суммарной длиной на один пятник более 400 мм и глубиной разделки более 30 мм;

д) трещин 1, 2, 3, 4, 5. 6 в соединительных балках, выпущенных после 1989 г., подвергавшихся наплавке, или в балках со сроком эксплуатации более 10 лет суммарной длиной более 250 мм;

е) первичных трещин 11, 12. 13. 14 суммарной длиной с одной стороны пятниковой отливки (относительно продольной оси балки) более 250 мм или вторичных трещин (по ремонтному сварному шву и далее в основной материал пятника) при суммарной длине ремонтных сварных швов более 300 мм.

5.1.6.4 При всех видах ремонта соединительных балок сварной конструкции восьмиосных вагонов запрещается заварка:

а) трещин 8,19 независимо от их размера. Наличие данных трещин является браковочным признаком;

б) трещин 15 длиной более 350 мм на соединительных балках со сроком эксплуатации более 13 лет или при развитии трещины в тело подпятника, если ее суммарная длина с одной из сторон балки (относительно поперечной оси) свыше 250 мм, или при суммарной глубине разделки более 40 мм;

в) трещин 18 на зеркале подпятника суммарной длиной более 250 мм или при развитии в тело подпятника на глубину более 16 мм;

г) трещин 1, 2, 3, 4. 5. 6 на соединительных балках со сроком эксплуатации более 10 лет и не отвечающих требованиям п.п. 5.1.6.1 и 5.1.6.3;

д) трещин 7 при их развитии в сопрягаемые элементы конструкции.

Запрещается установка усиливающих дополнительных накладок при заварке трещин в любых зонах соединительной балки.

5.1.6.5 Литые соединительные балки выпуска до 1975 г. должны изыматься из эксплуатации и заменяться штампосварными.

5.1.6.6 При заварке трещин, наплавке изношенных поверхностей и приварке элементов соединительной балки следует производить местный предварительный подогрев до температуры 250 – 300°С. При продолжительных перерывах в работе нагрев необходимо повторить. Допускается восстановление наплавкой отдельных элементов соединительной балки без предварительного подогрева по технологии, согласованной Комиссией Совета, гарантирующей бездефектность и высокую надежность отремонтированного узла.

Заварка трещин, подготовленных к сварке, должна производиться сварочными электродами типа Э50А (ГОСТ 9466, 9467).

5.1.6.7 На принятую из ремонта балку должно быть нанесено клеймо ремонтного предприятия.

Место постановки клейма - на верхнем поясе со стороны кронштейна торсиона между технологическим отверстием и пятником.

Клеймо должно наноситься на поверхность, зачищенную шлифовальной машинкой.

ЗАПРЕЩАЕТСЯ снимать клеймо заводского ремонта.

5.1.7 Рама боковая (рисунок 5.7)

Материал - сталь 20ГЛ, 20Г1ФЛ по ГОСТ 977.

Работы проводить по технологии, согласованной Комиссией Совета.

При всех видах ремонта разрешается:

а) наплавка изношенной лицевой поверхности направляющих буксового проема при износе не более 8 мм, деф. 4, с обеспечением твердости 240 – 300 НВ;

б) наплавка изношенной боковой поверхности направляющих буксового проема, деф. 5, с обеспечением твердости 240 – 300 НВ;

Рисунок 5.7 - Рама боковая

в) заварка трещин, направляющего буртика для фрикционного клина, деф. 1, или приварка новых буртиков вместо отбитых;

г) приварка отколотых ушек, деф. 6, в месте крепления фрикционных планок при условии, что отколото не более двух ушек, расположенных по диагонали;

д) заварка продольных трещин, деф. 7, в стенках прилива для валика подвески;

е) устранение износа отверстия для валика подвески, деф. 8, расточкой до диаметра 50 мм и приваркой втулки, в случае, если диаметр этого отверстия более 45 мм;

ж) заварка трещины, деф. 9, в приливе, если ее длина не более 32 мм.

Запрещается восстановление наплавкой изношенной опорной поверхности буксового проема боковой рамы, деф. 3.

5.1.8 Планка фрикционная (рисунок 5.8)

Работы проводить по технологии, согласованной Комиссией Совета.

Материал - сталь 45 по ГОСТ 1050.

Рисунок 5.8 - Планка фрикционная

При всех видах ремонта разрешается:

а) наплавка изношенных стенок или заварка отверстий под заклепки, деф. 1;

б) наплавка изношенной рабочей поверхности, деф. 2 при износе не более 8 мм.

Наплавку и заварку следует выполнять после предварительного подогрева планки до температуры 250 – 300°С. Твердость восстановленных рабочих поверхностей планки должна соответствовать твердости новых планок. Допускается их коробление не более 1,5мм.

5.1.9 Клин (рисунок 5.9)

Материал - сталь 20Л по ГОСТ 977.

Работы проводить по технологии, согласованной Комиссией Совета.

При всех видах ремонта разрешается:

а) наплавка изношенной поверхности вертикальной стенки клина, с твердостью наплавленного слоя 240 – 300 НВ, деф. 1, при условии, если оставшаяся толщина стенки, не менее 5 мм. Допускается износ вертикальных стенок устранять приваркой планок по технологии, согласованной Комиссией Совета;

б) наплавка изношенной поверхности упорного ребра, деф. 3;

в) заварка трещины, деф. 2, длиной не более 30 мм;

б

Рисунок 5.9 – Клин

а - чертеж 100.30.001-0;

б – чертеж 100.30.001-1

г) наплавка изношенной наклонной поверхности стенки с твердостью наплавленного слоя 240-300 НВ, деф. 4, с последующей механической обработкой, при условии, если оставшаяся толщина стенки не менее 5 мм;

д) заварка литейных дефектов с середины нерабочего ребра клина: флокены площадью не больше 1 см2 и глубиной не больше 3 мм, недоливы длиной до 15 мм.

5.1.10 Колпак скользуна (рисунок 5.10)

Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается наплавка изношенной поверхности, деф. 1, при износе не более 5 мм, с последующей механической обработкой. Допускается колпак скользуна тележки модели 18-100 ремонтировать по технологии, согласованной Комиссией Совета.

Рисунок 5.10 - Колпак скользуна

5.1.11 Шкворень (рисунок 5.24)

Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается наплавка изношенной

поверхности, деф. 1 при износе по диаметру от 3 до 5 мм.

Рисунок 5.24– Шкворень

Тележка рефрижераторного вагона типа КВЗ-И2

При ремонте тележки рекомендуется применять следующие сварочные материалы: электроды типа Э50А; сварочные проволоки Св-08Г2Св углекислом газе. Для ремонта деталей наплавкой рекомендуется, в зависимости от требований к металлу наплавки, использовать материалы, приведенные в таблице 1.

Работы проводить по технологии, согласованной Комиссией Совета.

5.2.1 Ось типа РУ1; РУ1Ш (рисунок 5.1)

Материал - сталь 0св по ГОСТ 4728.

При ремонте на ВРЗ, ВЧД и ВКМ разрешается выполнение работ, перечисленных в 5.1.1.

5.2.2 Колесо цельнокатаное (рисунок 5.2)

Материал - сталь по ГОСТ 10791.

При ремонте разрешается выполнение работ, приведенных в 5.1.2.

5.2.3 Гайка (рисунок 5.3)

Материал - сталь Ст5 по ГОСТ 380.

При ремонте разрешается выполнение работ, приведенных в 5.1.3.

5.2.4 Корпус буксы (рисунок 5.11)

Материал - сталь 25Л по ГОСТ 977.

При всех видах ремонта разрешается:

а) заварка разработанных отверстий, деф. 1, для болтов крепительной крышки с последующим нарезанием резьбы;

|

Рисунок 5.11 - Корпус буксы

б) наплавка изношенных стенок отверстий для шпинтонов, деф. 2, при износе более 5 мм на сторону;

в) наплавка изношенной опорной и боковой поверхности под пружины, деф. 3, при износе более 6 мм на сторону.

5 .2.5 Крышка крепительная (рисунок 5.12)

Материал - сталь 15Л по ГОСТ 977.

При всех видах ремонта разрешается заварка разработанных резьбовых отверстий, деф. 1, и отверстий под болты, деф. 2, по технологии согласованной Комиссией Совета.

Рисунок 5.12 – Крышка крепительная

Рама тележки

Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается:

а) заварка дефектов в сварных швах;

б) наплавка выработанных или пораженных коррозией мест, независимо от места их расположения на раме, при условии, что оставшаяся толщина стенки, не менее половины, согласно приведенной в конструкторской документации;

в) заварка одной трещины на продольной балке с постановкой усиливающей накладки.

5.2.7 Шпинтон (рисунок 5.13)

Материал - сталь 25Л по ГОСТ 977.

При всех видах ремонта разрешается:

а) наплавка изношенных заплечиков, деф. 4, если расстояние от привалочной плоскости до заплечика менее 166 мм при альбомном размере (169  ) мм, менее 222 мм при альбомном размере (225

) мм, менее 222 мм при альбомном размере (225  ) мм и менее 162 мм при альбомном размере (166

) мм и менее 162 мм при альбомном размере (166  )мм;

)мм;

б) устранение наплавкой износа цилиндрической поверхности, деф. 3,

при условии, что он не превышает 10 мм по диаметру, или 5 мм на сторону. Твердость наплавленного металла должна быть 240-300НВ. При больших значениях износа шпинтон подлежит отбраковке;

|

Рисунок 5.13– Шпинтон

в) наплавка изношенной резьбовой части шпинтона, деф. 2, при условии удаления старой резьбы;

г) заварка трещины, деф. 1, идущей от отверстия, длиной не более 80 мм с предварительным местным подогревом до температуры 250-300°С.

5.2.8 Гайка шпинтона (рисунок 5.14)

Материал - сталь 45 по ГОСТ 1050.

При всех видах ремонта разрешается восстановление наплавкой резьбовой части гайки, деф. 1, при условии удаления старой резьбы.

Рисунок 7.14 – Гайка шпинтона

5.2.9 Кольцо опорное (рисунок 5.15)

Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается заварка трещин в сварном шве, деф. 1.

|

Рисунок 5.15 – Кольцо опорное

5.2.10 Валик (рисунок 5.16)

Материал - сталь Ст5 по ГОСТ 380.

При всех видах ремонта разрешается восстановление наплавкой

местных износов, деф. 1, на несущей поверхности валика, деф. 1, и на цилиндрической поверхности, деф. 2, при условии, что они не превышают 5 мм на сторону. Твердость наплавленного металла должна быть 240 – 300НВ.

|

Рисунок 5.16 – Валик

5.2.11 Брус надрессорный (рисунок 5.17)

Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается:

а) заварка трещин в сварных швах, деф. 1;

б) наплавка изношенных поверхностей бурта подпятника, деф. 2, и

опорной поверхности подпятника, деф. 3, с твердостью наплавленного металла 240-300НВ.;

в) наплавка изношенного более 2 мм на сторону шкворневого отверстия подпятника, деф. 4;

г) приварка планок вертикальных скользунов с обваркой по периметру.

5.2.12 Брус подрессорный (рисунок 5.18)

Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается:

а) заварка трещин, деф. 1, длиной до 80 мм;

б) заварка трещин, идущих от отверстия к краю, деф. 2.

|

Рисунок 5.17 - Брус надрессорный Рисунок 5.18 - Брус подрессорный

5.2.13 Коробка скользуна (рисунок 5.19).

Материал - сталь 20Л по ГОСТ 977.

При всех видах ремонта разрешается:

а) заварка не более двух трещин в вертикальных стенках и сварных швах, не переходящих на основание, деф. 1;

б) заварка дефектов в сварных швах, деф. 2.

5.2.14 Балка подлюлечная (рисунок 5.20)

Материал - сталь 45 по ГОСТ 1050.

При всех видах ремонта разрешается:

а) наплавка изношенных буртиков, деф. 2;

б) наплавка изношенных опорных поверхностей цапф, деф. 1.

Перед наплавкой балка должна быть нагрета до температуры 250 – 300°С.

| |||

| |||

Рисунок 5.19 - Коробка скользуна Рисунок 5.20 - Балка подлюлечная

5.2.15 Подвеска (рисунок 5.21)

Материал - сталь 45 по ГОСТ 1050.

При всех видах ремонта разрешается наплавка изношенных стенок отверстий, деф. 1, как в местах износа, так и по всей окружности, при износе не более 5мм на сторону, с обеспечением твердости 240 – 300НВ.

Перед наплавкой подвеска должна быть нагрета до температуры от 250оС до 300оС.

Перед наплавкой подвеска должна быть нагрета до температуры от 250оС до 300оС.

Рисунок 5.21 – Подвеска

5.2.16 Хомут рессоры (рисунок 5.22)

Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается:

а) заварка трещин сварного шва, деф. 1;

б) заварка не более одной трещины, деф. 2, при условии, что глубина разделки под сварку составит не более половины толщины стенки;

в) наплавка изношенных поверхностей (вмятин), деф. 3, при условии, что оставшаяся толщина стенки не менее 75% чертежного размера.

|

Рисунок 5.22 – Хомут рессоры

5.2.17 Планка рессорная (рисунок 5.23)

Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается:

а) наплавка изношенных поверхностей полок, деф. 1, если толщина стенки не менее 5 мм;

б) наплавка изношенных стенок отверстий, деф. 2, или их заварка.

|

Рисунок 5.23 – Планка рессорная

5.2.18 Шкворень (рисунок 5.24)

Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается наплавка изношенной поверхности, деф. 1.

Детали тормозов

При ремонте деталей тормозов рекомендуется применять следующие сварочные материалы: электроды типа Э50А; сварочная проволока Св-08Г2С, ПАНЧ-11.

Работы проводить по технологии, согласованной Комиссией Совета.

5.3.1 Резервуар воздушный (рисунок 5.25)

Материал - сталь 15 по ГОСТ 1050, сталь Ст3 по ГОСТ 380, сталь 10ХНДП по ГОСТ 19281.

При всех видах ремонта разрешается:

а) заварка трещин, свищей и т.п. дефектов в сварных швах, деф. 1, 2;

б) устранение износа резьбового отверстия, деф. 3, заменой штуцера с соблюдением правил Госгортехнадзора;

в) замена дефектных днищ резервуаров.

После выполнения сварочных работ резервуары должны быть испытаны на прочность (ГОСТ 1561-75).

Рисунок 5.25 – Резервуар воздушный

5.3.2 Корпус тормозного цилиндра (рисунок 5.26)

Материал - чугун СЧ15 по ГОСТ 1412.

При всех видах ремонта разрешается:

а) заварка не более двух трещин во фланцах, деф. 2, не выходящих на рабочую поверхность корпуса;

б) приварка отбитых частей фланца, деф. 1, при условии, что отбитая часть захватывает не более двух соседних отверстий для болтов и число отбитых частей не более двух.

б) приварка отбитых частей фланца, деф. 1, при условии, что отбитая часть захватывает не более двух соседних отверстий для болтов и число отбитых частей не более двух.

Рисунок 5.26 - Корпус тормозного цилиндра

Заварка трещин и приварка отбитых частей корпуса и крышек тормозного цилиндра должны производиться по технологии, согласованной Комиссией Совета.

Дата: 2018-12-21, просмотров: 647.