В зависимости от технического состояния в планов производства сталеплавильные агрегаты подвергают реконструкции, капитальному или текущему ремонту. Агрегаты реконструируют в тех случаях, когда необходимо увеличить их производительность и заменить основные узлы и детали, находящиеся в аварийном состоянии. Технология работ в значительной мере определяется видом сталеплавильного агрегата. Реконструкция характеризуется наибольшим объемом работ, многие из которых повторяются при текущем и капитальном ремонтах. В качестве примера рассмотрим технологию реконструкция конвертора 100...150 т.

Простои таких высокопроизводительных агрегатов, как кислородные конверторы, связаны с большими производственными потерями. Поэтому при разработке проектов реконструкции применяют агрегатный метод проведения ремонтов, однако укрупнение монтажных узлов ограничено из-за расположения конвертора и его привода вне зоны действия заливочного крана. Чтобы в таких случаях транспортировать узлы мостовым краном, применяют специальные траверсы.

До остановки конвертора на ремонт выполняют контрольную и укрупнительную сборки. Объем сборок зависит от принятого метода ведения работ. Разработан агрегатный метод, при котором конечная цель контрольной и укрупнительной сборки - подготовка узла "конвертор - опорное кольцо".

Цель контрольной сборки опорного кольца - проверить геометрические размеры и соосность цапф, разметку осей верхних и нижних кронштейнов, нивелировку опорных пластин под кронштейны.

Площадку для контрольной сборки размещают в зоне действия разливочного крана между путями сталевозной тележки. На площадке размечают и фиксируют ось цапф и перпендикулярную к ней ось опорного кольца. Стендом служат четыре изложницы, верхние торцы которых лежат в одной горизонтальной плоскости. Кольцо устанавливают на изложницы и проверяют фактический диаметр внутренней поверхности кольца и соосность цапф.

Ось цапф выносят на нижнюю и верхнюю плоскости кольца. Она является базовой при разметке осей верхних и нижних кронштейнов. В местах установки кронштейнов укладывают опорные пластины, нивелируют их по четырем углам и маркируют. Приняв за нуль минимальную толщину, пластины отправляют на механическую обработку. После повторной нивелировки пластины приваривают к опорному кольцу.

При контрольной проверке определяют фактические диаметры корпуса, находят его оптимальное положение в опорном кольце, размечают оси верхних кронштейнов. Корпус разворачивают на угол 180° (днищем вверх), устанавливают в кольце и приваривают верхние кронштейны. Для монтажа нижних кронштейнов корпус переносят на площадку контрольной сборки, возвращают в исходное положение и размечают оси. Затем корпус помещают в опорное кольцо горловиной вверх и приваривают нижние кронштейны. Контрольную и укрупнительную сборки заканчивают посадкой и сборкой подшипников цапф.

Ремонт прокатных станов.

В прокатных цехах механическое оборудование расположено в основном в зоне действия мостовых кранов, грузоподъемность которых соответствует массе наиболее тяжелых узлов и деталей. Это значительно упрощает транспортировку оборудования. Чтобы сократить время простоя прокатных станов, текущий ремонт совмещают с перевалками, когда остановки цеха обязательны по технологическим соображениям. С этой же целью работы по модернизации оборудования и внедрению новой техники выполняют во время капитальных ремонтов.

Оборудование прокатных станов ремонтируют обычно агрегатным методом. Технологический процесс восстановления или подготовки новых узлов и агрегатов в межремонтные периоды состоит из операций разборки, очистки, дефектации и сборки.

При дефектации новых деталей оценивают фактические отклонения геометрической формы и размеров от проектных значений. Если отклонения не превышают допустимых значений, то детали передают в сборку. Основные задачи дефектации изношенных узлов - выявление появившихся в период эксплуатации дефектов (абсолютный износ, трещины, изменение зазоров, нарушение посадок и т.п.) и принятие решений о возможности повторной сборки.

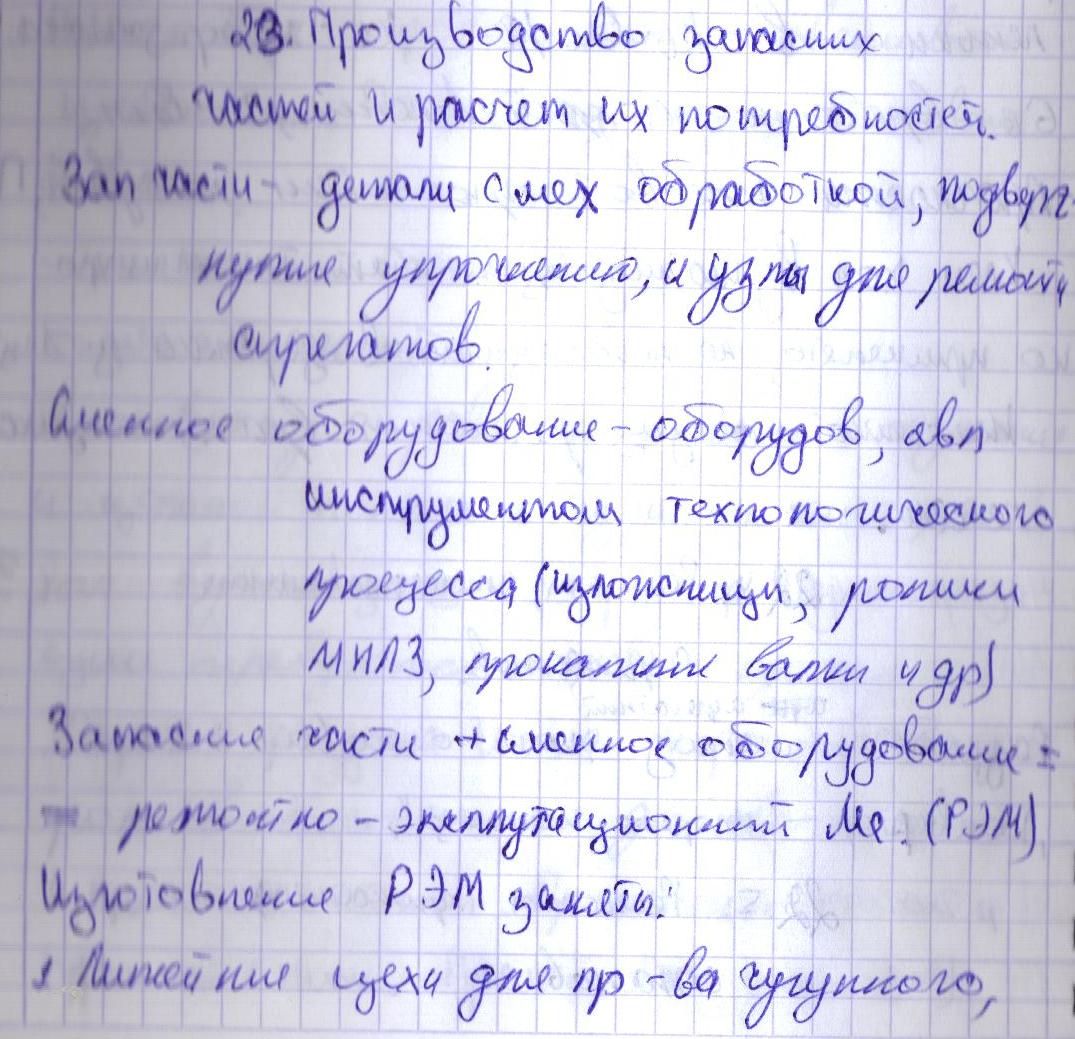

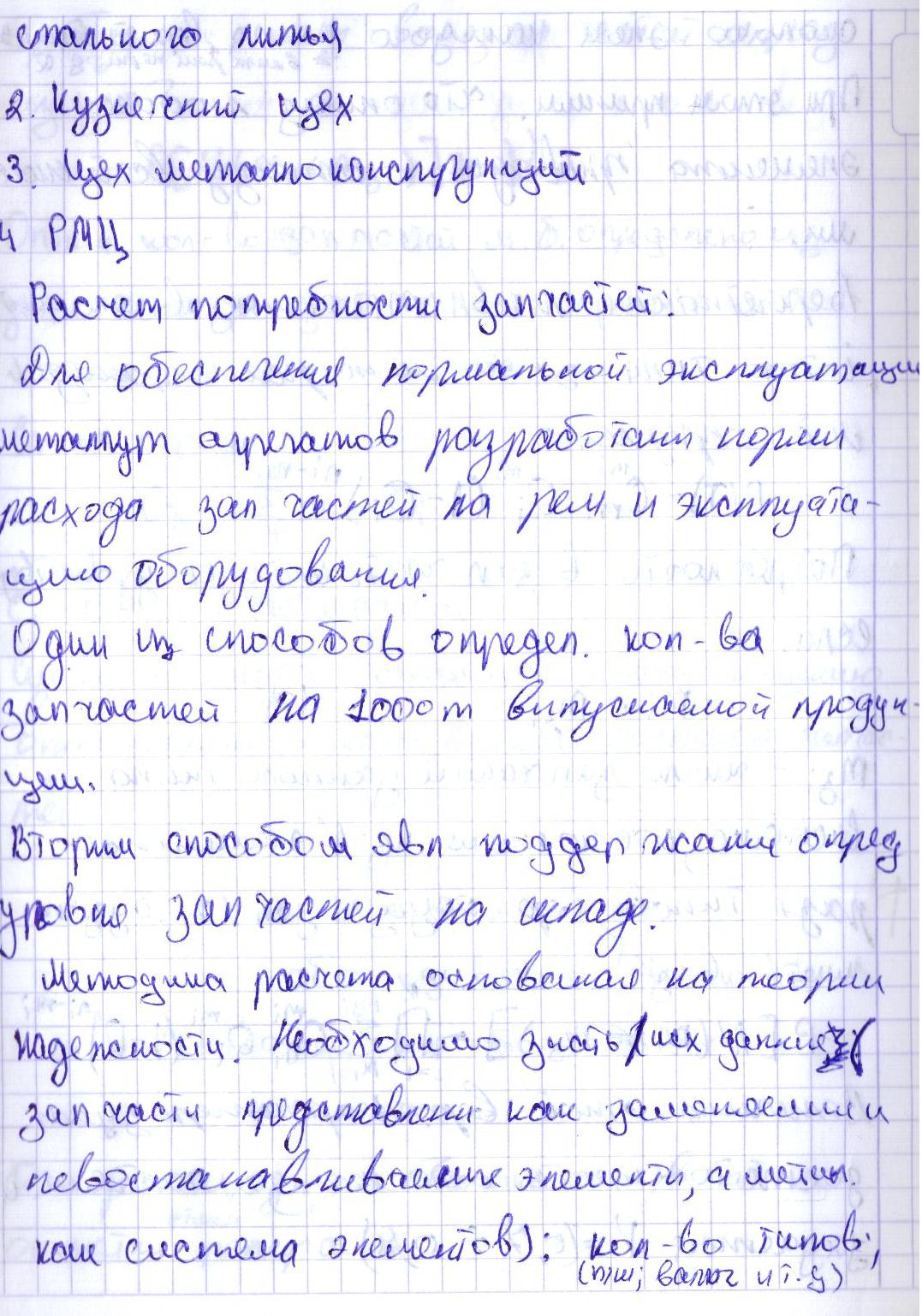

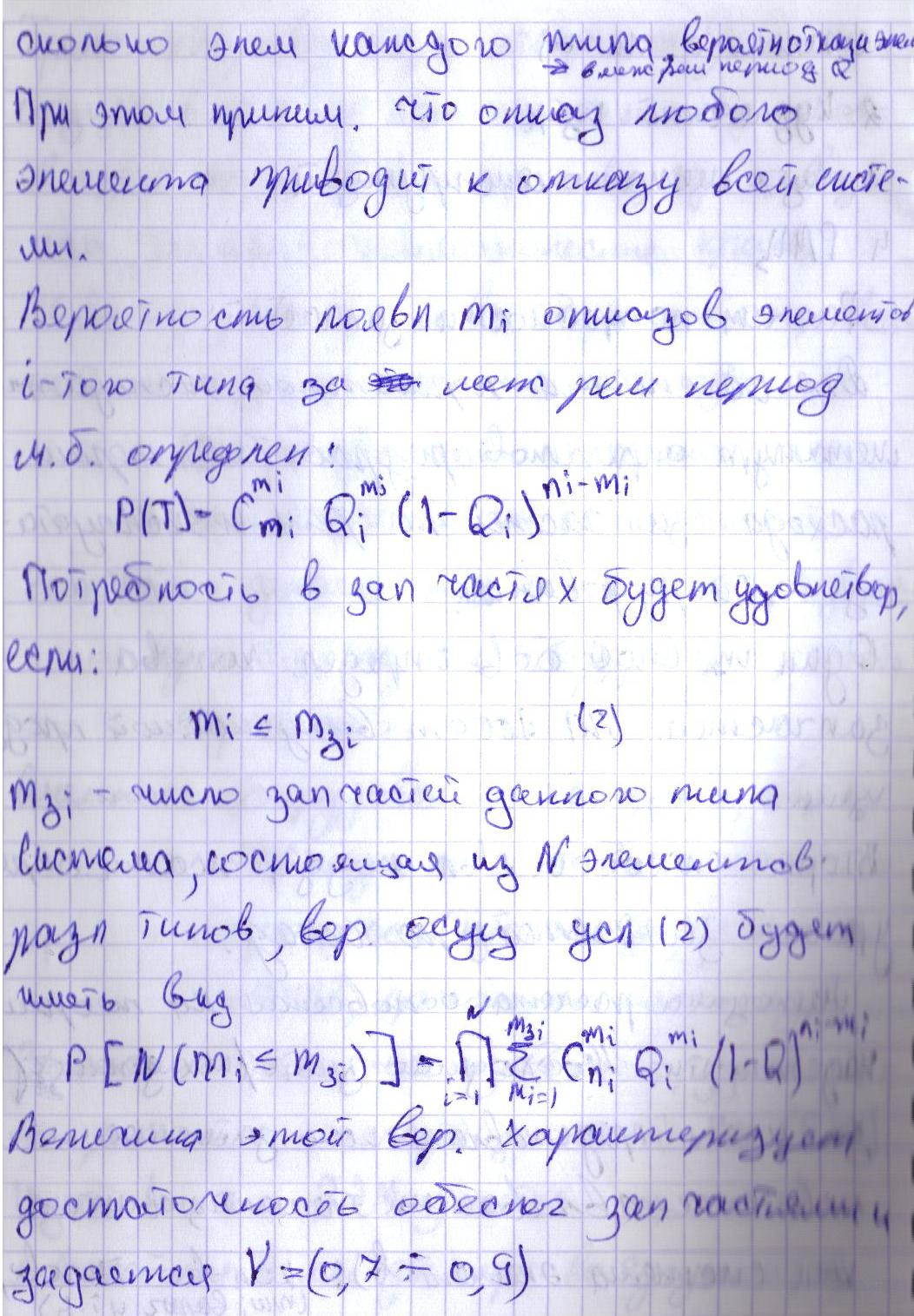

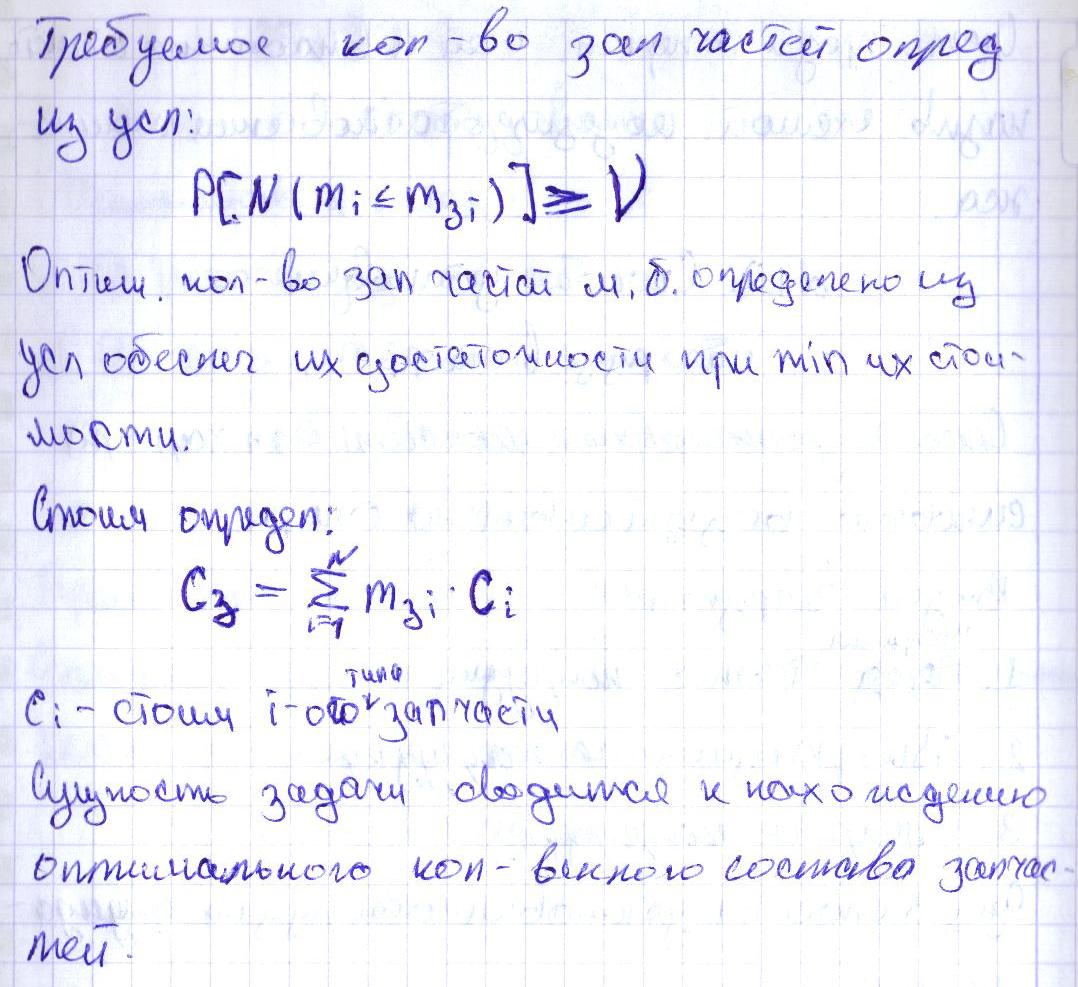

40 Производство запасных частей и расчет их потребности.

Дата: 2018-12-21, просмотров: 682.