Вероятность отказа и вероятность безотказной работы

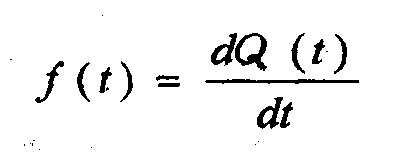

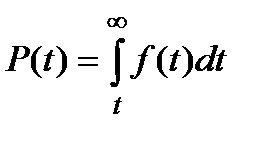

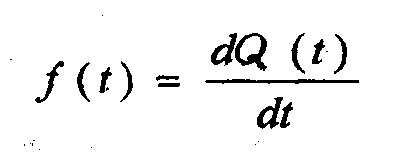

Будем считать, что время безотказной работы t (наработка) есть какая-то случайная величина x, с функцией распределения F(t), и для которой существует плотность f(t)=F'(t)=dF(t)/dt.

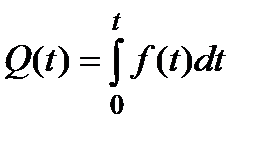

Функция распределения F(t)=Р(x< t) есть вероятность того, что на интервале времени [0, t] произойдет отказ, или величина случайной наработки x будет меньше заданной величины t. Назовем функцию распределения вероятностью отказа и обозначим символом Q(t)

F(t)=Q(t)=Р(x< t). (3.1)

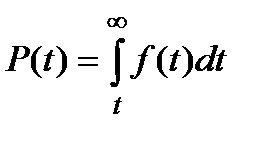

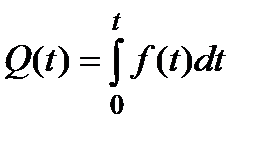

Дополнительную вероятность

Р(t)=1-Q(t)=Р(x ³ t) (3.2)

будем называть вероятностью безотказной работы. Следовательно, вероятность безотказной работы есть вероятность того, что элемент будет работоспособным в заданный момент времени, или это есть вероятность того, что случайная величина наработки x будет больше заданного времени t.

Известно, что если случайная величина наработки x имеет плотность функции распределения f(t)=F'(t), тогда

Плотность функции распределения f(t) назовем плотностью вероятности отказов

Плотность вероятности отказов характеризуется вероятностью отказов в единицу времени на интервале [0, t].

Статистически вероятность безотказной работы определяется

P ( t )= Nt / No ,

где Nt – число объектов, безотказно проработавших до момента времени t, No – число объектов, работоспособных в начальный момент времени to.

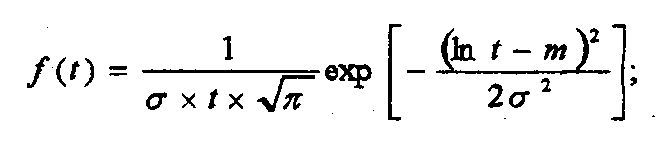

Логарифмически нормальный закон распределения наработок до отказа машин

Логарифмически нормальное распределение - распределение двухпараметрическое (рис.4.5) с плотностью распределения

где s и m - параметры распределения.

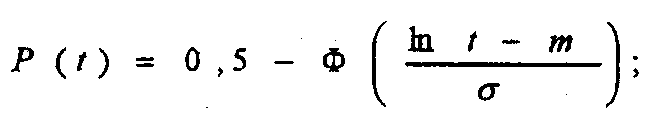

Вероятность безотказной работы

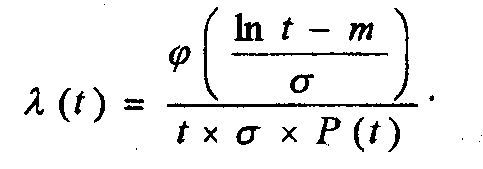

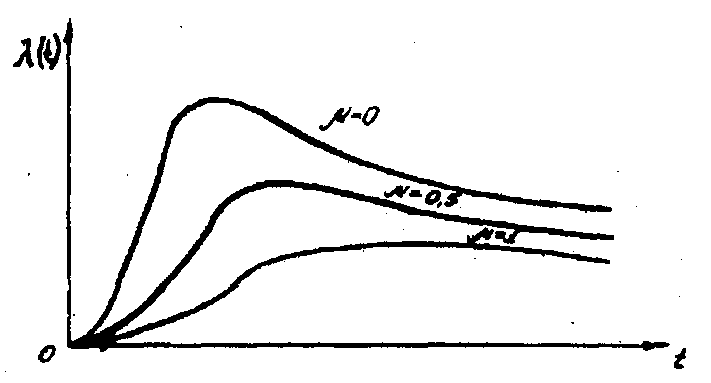

Интенсивность отказов

Для логарифмически нормального распределения характерно возрастание интенсивности отказов с увеличением срока эксплуатации.

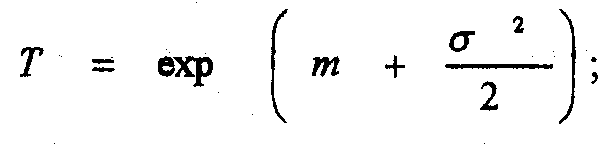

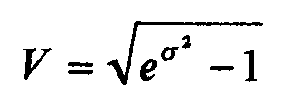

Числовые характеристики:

средняя наработка

коэффициент вариации:

Рис.4.5. Логарифмически нормальное распределение

Тогда

P(t>0)=T1/(T1+T2)= Kг

есть величина, называемая коэффициентом готовности, характеризующая вероятность того, что в наугад взятый момент в стационарном режиме элемент будет исправен.

Для элемента с конечным временем восстановления важную роль играет еще одна характеристика, которую обычно называют суммарной наработкой St - суммарное время работы элемента до момента t

Пусть hх есть момент, в который суммарная наработка достигнет величины х, тогда справедлива следующая формула:

Планирование ремонтов.

Исходным документом планирования ремонтов служит перспективный график капитальных ремонтов на 5 – 10 лет. Для выполнения ремонтов оборудования на металлургических заводах составляют годовые и месячные графики плановых ремонтов (ПР). Годовые графики составляются по всем производственным цехам на основании заявок цехов на проведение ремонтов, а также нормативных данных о периодичности и продолжительности ремонтов, указанных в «Положении о ТоиР». При составлении годового графика учитывают данные о сроках службы основных элементов оборудования, накопленные в процессе его эксплуатации за истекший период и зафиксированные в соответствующей документации: агрегатных журналах, журналах приемки и сдачи смен, технических паспортах; утвержденных актах технического обследования объектов, подлежащих капитальному ремонту в планируемом году, а также учитывают данные о производственных показателях последнего периода работы оборудования.

Месячные графики ПР составляются на основе годового графика ПР с уточнением даты остановки на ремонт и их продолжительности. Месячный график является оперативным и в него при необходимости могут включаться ремонты, не предусмотренные годовым графиком.

Методы проведения ремонтов.

1. Индивидуальный метод – выполняется подетальная разборка и сборка узлов и механизмов непосредственно на месте их установки. Это непроизводительный метод, при котором замена деталей выполняется в стесненных и неудобных условиях цеха, связана с длительными остановками агрегатов на ремонт и низким качеством ремонта

2. Узловой метод заключается в демонтаже изношенных узлов и установке в проектное положение подготовленных новых или восстановленных узлов. Этот метод включает предварительную сборку, обкатку и подготовку сменных узлов машин в межремонтный период. Преимущества: сокращение времени ремонта, повышение его качества.

3. Агрегатный метод заключается в замене отдельных механизмов, машин и крупных узлов, обладающих свойством полной взаимозаменяемости, независимой сборки и самостоятельного выполнения отдельных функций. Например, загрузочные устройства доменных печей, моталки. Ремонт при этом методе заключается в освобождении изношенной машины от фундамента или несущих конструкций, установке, регулировке и наладке новой машины. Агрегатный метод наиболее производительный. Для осуществления узлового и агрегатного методов должна быть развитая ремонтная база.

Капитальные ремонты оборудования выполняют сосредоточенным и рассредоточенным методами.

При сосредоточенном методе весь объем ремонта выполняется в течение одной остановки объекта, которая имеет большую продолжительность и связана с большими потерями производства.

Рассредоточенный метод заключается в выполнении работ по капитальному ремонту, где это технически возможно и целесообразно, по частям во время остановок оборудования на текущие ремонты. Весь объем работ по капитальному ремонту рассредоточивается на несколько текущих ремонтов, плановая продолжительность которых может быть увеличена. При этом специальная остановка агрегата на капитальный ремонт сокращается или исключается. Минимальный объем работ по капитальному ремонту, выполняемый в течение текущего ремонта, должен включать капитальный ремонт отдельной машины или механизма.

26. Сетевое планирование и управление.

СПУ основано на изображении всего комплекса работ в виде ориентированного графика, который отражает логическую последовательность, взаимосвязь и длительность комплекса работ с возможностью последующей оптимизации данного графика.

При СПУ в соответствии с «Основными положениями по разработке и применению систем СПУ» весь комплекс работ подразделяется на 7 этапов:

-Составление перечня работ по объекту для достижения конечной цели.

-Устанавливается типология сети.

-Строится сетевой график или модель при помощи правил определяющих контур совокупных работ и событий по данному объекту.

-Определение продолжительности работ.

-Определение параметров сетевой модели.

-Анализ сети и оптимизация сетевого графика.

-Функционирование сетевой модели.

АСУ-ремонт.

Создание современной автоматизированной системы управления ремонтно-техническим обслуживанием - одна из первоочередных задач любого предприятия, которое думает о будущем и собирается работать на рынке не месяц-другой, а долго и успешно. Данная задача особенно актуальна для предприятий СНГ, для которых в условиях стесненности в средствах, напряженной конкурентной обстановки выход из строя производственной линии или другого оборудования может иметь самые катастрофические последствия.

Программно АСУ решает следующие задачи:

Создание баз данных, содержащих информацию об оборудовании предприятия, его технических, технологических и ремонтных характеристиках;

Создание баз данных нормативной ремонтной документации (нормы времени, технико-экономические нормативы и др.);

Создание баз данных графической технологической и конструкторской документации (технологические схемы, чертежи и др.);

Контроль состояния оборудования предприятия, регистрация отказов и дефектов оборудования, контроль их устранения и анализ причин возникновения и развития;

Компьютерная поддержка выполнения функций различных видов ремонта и технического обслуживания оборудования;

Определение потребностей в материальных ресурсах на ремонты, анализ и контроль их использования.

Формирование архивов ремонтов и отказов оборудования.

Восстановление подшипников.

Восстановление подшипников скольжения. Для восстановления отбирают вкладыши с гладкой наружной поверхностью. Отобранные вкладыши попарно запрессовывают при помощи ручного пресса в специальный шатун. Шатун с запрессованными вкладышами погружают тигель, после чего шатун вынимают из баббита, встряхивают над тиглем (освобождая вкладыши из остатков баббита) и очищают поверхность вкладышей металлической щеткой из приставших к ней остатков баббита. После подготовки осуществляют центробежную заливку вкладышей следующим образом: во вращающуюся форму вливают расплавленный баббит. Роль формы выполняют в данном случае заливаемые баббитом детали — вкладыши. После окончательного остывания форму разбирают, поверхность в разъеме вкладыша тщательно очищают и пригоняют одну его половину к другой. Затем вкладыши растачивают, не допуская конусности. Полная замена вкладышей производится при крупных механических повреждениях.

Восстановление подшипников качения. Если невозможно отрегулировать подшипник, то ремонт начинают с разборки подшипникового узла с помощью съемников. После разборки детали промывают, осматривают и при обнаружении выкрашивания, деформации сепаратора, коррозии и других дефектов обязательно заменяют. Установку новых подшипников начинают с их промывки в горячем масле. После очистки и промывки детали подшипникового узла насухо вытирают и просушивают. Посадочные места проверяют на правильность геометрической формы. Затем проверяют посадочные поверхности корпусов на соосность с помощь фальшвала.

Подшипники качения восстанавливают в следующем порядке. Подшипник разбирают и очищают от грязи и ржавчины. Тщательно осматривают и обмеряют детали для выявления фактического износа и возможности восстановления. Изношенные посадочные поверхности колец подвергают хромированию или осталиванию, иногда с предварительным шлифованием. Посадочные поверхности шлифуют перед нанесением металлопокрытий на кольца. Отремонтированные кольца подшипников комплектуют с новыми шариками увеличенных размеров

Ремонт доменных печей.

Капитальный ремонт доменных печей проводят в сжатые сроки на ограниченных площадках действующего цеха. Он характеризуется насыщенностью грузовых потоков, транспортировкой оборудования и материалов на большую высоту и значительным разнообразием работ.

При капитальных ремонтах К3 (3 разряд) заменяют изношенные загрузочные устройства. Подготовительные работы предусматривают ревизию и установку монтажных лебедок, оснащение монтажной тележки, изготовление такелажных приспособлений и инструментов, контрольную и укрупнительную сборку загрузочного устройства, очистку оборудования, площадок колошника, подъездных путей, монтажных проемов, сооружение временных пунктов подачи электроэнергии, кислорода, сжатого воздуха и т.п. При контрольной сборке балансируют большой и малый конусы, проверяют плотность прилегания большого конуса к чаше, малого - к коронке, соосность и параллельность фланцев газового затвора, соосность и прямолинейность штанг, сопряжение штанг с посадочными местами конусов.

Передачу доменной печи в капитальный ремонт оформляют актом, в котором отмечают длительность остановки, наличие проектной документации, техническое состояние печи и отдельных агрегатов, подготовку оборудования, металлоконструкции, огнеупорных и других материалов, выполнение мероприятий по технике безопасности и дату перехода печи в ремонт. Работы начинают после получения наряда-допуска.

Проект организации работ капитального ремонта К2 (2 разряд) предусматривает замену загрузочного устройства, холодильников и огнеупорной кладки шахты, сегментов фурменной зоны и заплечиков, частичный ремонт деформированного кожуха печи и некоторые другие работы. Доменную печь выдувают так, чтобы уровень шихты достиг оси фурменных приборов. После этого водой размягчают настыли, гарнисаж и охлаждают бронь горна. Чтобы сократить длительность ремонта, демонтаж и монтаж производят несколькими параллельными потоками.

При капитальном ремонте К1 (1 разряд) полностью заменяют кожух, кладку лещади и горна. Печь выдувают до оси фурм. Чтобы полностью удалить из печи чугун и шлак в жидком виде с помощью бурильной установки сверлят две специальные летки с разностью высотных отметок около 2 м. Рабочий орган установки - серийный буровой станок. Положение бурильного станка в вертикальной плоскости и угол его наклона регулируют винтовыми приспособлениями.

Изношенную огнеупорную кладку лещади разрушают взрывами.

Надвижка

Старую печь останавливают и демонтируют, а на ее усиленный или новый фундамент надвигают новую.

Контроль правильности надвижки в плане и по высоте ведут геодезическими методами..

Надвижку начинают с включения в работу лебедок. После установки надвинутого блока в проектное положение зазоры между накаточной платформой и фундаментом заполняют расширяющимся бетоном под давлением, закрепляя в монолит верхние слябы, часть катковых тележек и нижних слябов под платформой.

Ремонт прокатных станов.

В прокатных цехах механическое оборудование расположено в основном в зоне действия мостовых кранов, грузоподъемность которых соответствует массе наиболее тяжелых узлов и деталей. Это значительно упрощает транспортировку оборудования. Чтобы сократить время простоя прокатных станов, текущий ремонт совмещают с перевалками, когда остановки цеха обязательны по технологическим соображениям. С этой же целью работы по модернизации оборудования и внедрению новой техники выполняют во время капитальных ремонтов.

Оборудование прокатных станов ремонтируют обычно агрегатным методом. Технологический процесс восстановления или подготовки новых узлов и агрегатов в межремонтные периоды состоит из операций разборки, очистки, дефектации и сборки.

При дефектации новых деталей оценивают фактические отклонения геометрической формы и размеров от проектных значений. Если отклонения не превышают допустимых значений, то детали передают в сборку. Основные задачи дефектации изношенных узлов - выявление появившихся в период эксплуатации дефектов (абсолютный износ, трещины, изменение зазоров, нарушение посадок и т.п.) и принятие решений о возможности повторной сборки.

40 Производство запасных частей и расчет их потребности.

Вероятность отказа и вероятность безотказной работы

Будем считать, что время безотказной работы t (наработка) есть какая-то случайная величина x, с функцией распределения F(t), и для которой существует плотность f(t)=F'(t)=dF(t)/dt.

Функция распределения F(t)=Р(x< t) есть вероятность того, что на интервале времени [0, t] произойдет отказ, или величина случайной наработки x будет меньше заданной величины t. Назовем функцию распределения вероятностью отказа и обозначим символом Q(t)

F(t)=Q(t)=Р(x< t). (3.1)

Дополнительную вероятность

Р(t)=1-Q(t)=Р(x ³ t) (3.2)

будем называть вероятностью безотказной работы. Следовательно, вероятность безотказной работы есть вероятность того, что элемент будет работоспособным в заданный момент времени, или это есть вероятность того, что случайная величина наработки x будет больше заданного времени t.

Известно, что если случайная величина наработки x имеет плотность функции распределения f(t)=F'(t), тогда

Плотность функции распределения f(t) назовем плотностью вероятности отказов

Плотность вероятности отказов характеризуется вероятностью отказов в единицу времени на интервале [0, t].

Статистически вероятность безотказной работы определяется

P ( t )= Nt / No ,

где Nt – число объектов, безотказно проработавших до момента времени t, No – число объектов, работоспособных в начальный момент времени to.

Дата: 2018-12-21, просмотров: 763.