Коррозия – это термин, используемый для обозначения широкого класса видов нежелательного повреждения металла в результате его хими- ческого или электрохимического взаимодействия с окружающей средой.

Под повреждением понимается образование различных коррозионных дефектов (каверн, язв, питтингов, трещин), утонение толщины стенок, де- градация свойств и строения (изменение структуры связано в основном с субструктурой матрицы металла) материала несущих элементов конструк- ции в процессе эксплуатации и ведущее к потере или снижению её работо- способности. Коррозия многообразна в своём проявлении и ведёт в конеч- ном итоге к разрушению материалов (в первую очередь за счёт локальных видов коррозии) и выходу оборудования из строя.

Коррозия является самопроизвольным процессом, вызванным термо- динамической неустойчивостью металлов, т. е. стремлению к уменьшению свободной энергии в различных средах при данных внешних условиях.

Определить возможность протекания коррозии, как химического или электрохимического процесса, можно по изменению энергии Гиббса (сво- бодной энергии):

–∆G=z·F·E, (12.1)

| Me |

| D |

+ RT ln a zF D

, j A

= j 0 +

RT ln a zF Me

, (12.2)

где

0 0

| j |

| j |

| и |

– величины стандартных электродных потенциалов деполя-

ризатора (катода) и металла (анода) соответственно; соответствующих ионов на катоде и аноде.

aD и

aMe

– активность

Величины стандартных электродных потенциалов различных метал-

лов позволяют приближенно судить о термодинамической нестабильности металлов: чем более электроотрицателен потенциал металла, тем он ак- тивнее отдает свои электроны.

Если рассмотреть типичную реакцию окисления для металлов: 2Ме + z2O2 +zН2O → Ме(OН)2,

то ∆G (для стандартных условий) для реакций превращения в гидроксиды Мg, Cu, Аu составит, соответственно, – 598 (φ0 = –2,363 В), – 120 (φ0 = 0,520 В) и + 66 КДж/моль (φ0 = 1,692 В). Следовательно, Мg более склонен к окислению, чем Сu, окисление Аu невозможно.

Коррозии подвержены все металлические и неметаллические материа- лы. Из этого черного списка надо исключить принудительное растворение металлов в кислотах c целью получения солей и процессы гальванотехни- ки, радиоактивный распад, эрозию, износ трущихся деталей, шлифование. На скорость и механизм коррозионных процессов большое влияние могут оказывать внешние факторы – температуры, давление среды, напряжение, скорость потока жидкости и газа, наличие трения, кавитации, облучения.

По природе гетерогенных процессов взаимодействия окружающей среды с металлами эти процессы можно разделить на два основных типа:

· химическая коррозия протекает в сухой атмосфере и чаще всего при повышенных температурах (газовая коррозия). Этот же тип коррозии ме- таллических материалов наблюдается при взаимодействии с неэлектроли- тами;

· электрохимическая коррозия (ЭКХ) – самопроизвольное разрушение металлических материалов вследствие взаимодействия их с электролити- чески проводящей средой.

Газовая коррозия металла протекает при его взаимодействии с газами (О2, N2, СО2, SO2, H2 и др.) при повышенных температурах (закалка, отжиг, ковка, прокатка – технологические процессы, а также выхлопные газы ДВС и дизелей, отвод газов в металлургической и нефтехимической про- мышленностях).

К электрохимической коррозии относятся:

· коррозия в электролитах – кислотная, щелочная, солевая, морская и т. п.;

· почвенная – ржавление металла в грунте (подземные трубопроводы);

· структурная коррозия – разрушение связано с повышенной кор- розионной активностью одного из компонентов сплава из-за его структур- ной неоднородности;

· электрокоррозия – разрушение металлов под действием блуждающих токов;

· контактная коррозия – интенсивное разрушение металлов, имеющих разные электродные потенциалы («Медь–алюминий»);

· щелевая коррозия – усиленное разрушение в зазорах, резьбовых со- единениях, между фланцами;

· коррозия под напряжением – агрессивная среда в сочетании с внеш- ними нагрузками;

· эрозионная коррозия – разрушение металла вследствие одновремен- ного воздействия среды и механического износа;

· кавитационная коррозия – разрушение металла при одновременном воздействии удара и агрессивной среды;

· фриттинг-коррозия - разрушение металла механическим истираю- щим воздействием при наличии коррозионной среды.

Электрохимическая коррозия развивается в результате работы множе- ства короткозамкнутых гальванических элементов, образующихся вслед- ствие неоднородности металлического материала или внешней среды. Не- однородность поверхности материалов связана с концентрационной неод- нородностью сталей и сплавов (ликвацией), границами зерен, присутстви- ем различных включений, анизотропностью свойств отдельных кристал- литов, несплошностью и различным составом поверхностных пленок, не- однородностью деформаций и напряжений в металлах.

В зависимости от характера разрушения различают равномерную, протекающую примерно с одинаковой скоростью по всей поверхности ме- тала, помещенного в коррозионную среду, и локальную, охватывающую только некоторые участки поверхности (точечная, щелевая, межкристал- литная, избирательная коррозии – в зависимости от характера разрушае- мых участков).

По механизму действия все методы борьбы с коррозией можно разде- лить на 2 основные группы: электрохимические (термическая обработка, легирование, пассивация, ингибирование среды, химико-термическая об- работка, диффузионная металлизация, протекторная защиты и т. д.), ока- зывающие влияние на потенциал металла или его критического значения, и механические (лакокрасочные и пластмассовые покрытия, консервация, эмалирование и т. д.), изолирующие металл от воздействия окружающей среды созданием защитной плёнки и покрытий.

Коррозионно-стойкие стали

Коррозионно-стойкими (нержавеющими) называют металлы и спла- вы, в которых процесс коррозии развивается с малой скоростью. Коррози- онно-стойкие стали применяют для изготовления деталей машин и обо- рудования и конструктивных элементов, работающих в разных агрессив- ных средах (влажная атмосфера, морская вода, кислоты и растворы солей, щелочей, расплавы металлов и др.).

В зависимости от химического состава стали и сплавы разделяют на классы по основному составляющему элементу: хромистые, хромоникеле- вые, хромомарганцевые и другие, а также сплавы на основе никеля. В за- висимости от структуры: ферритные, мартенситные, аустенитные.

Основной легирующий элемент в коррозионных сталях – хром с со- держанием от 12–30%. Железо и хром образуют непрерывный ряд твердых растворов, а также интерметаллид – σ-фаза. Хром с углеродом образует карбид Cr23C6 более устойчивый в сравнении с цементитом, а также кар- бид Cr7C3 . В зависимости от соотношения углерода и хрома можно выде-

лить три группы хромистых сталей – ферритные, не испытывающие γ « α превращение (08Х18Т,15Х28), полуферритные, испытывающие частич- ное превращение γ « α (08Х13, 12Х13), и мартенситные (20Х13, 30Х13, 40Х13).

лить три группы хромистых сталей – ферритные, не испытывающие γ « α превращение (08Х18Т,15Х28), полуферритные, испытывающие частич- ное превращение γ « α (08Х13, 12Х13), и мартенситные (20Х13, 30Х13, 40Х13).

Рис. 12.1. Изменение электродного потенциала сплавов Fe–Cr

Рис. 12.1. Изменение электродного потенциала сплавов Fe–Cr

и коррозия сплавов в растворе азотной кислоты

Из рис. 12.1 видно, что в пределах 12–13% Cr происходит скачкооб- разное изменение электродного потенциала и сталь из активного состоя- ния переходит в пассивное. Это и послужило поводом для создания груп- пы сталей с 13 % Cr: 07Х13, 12Х13, 20Х13, 30Х13, 40Х13. Все эти стали страдают межкристаллитной коррозией. Это явление связано с образова- нием карбида Cr3С6. Эти карбиды располагаются на границах зерен. На об- разование карбидов расходуется много хрома (на 1 % С – 12 % Cr). Это неизбежно приводит к понижению концентрации хрома в зонах, приле- гающих к карбидам, и зоны переходят в активное состояние. Именно по этим зонам развивается коррозия. Снижение склонности стали к МКК можно достичь введением сильных карбидообразователей (Ti, Nb, Ta), на- пример, как в стали 07Х17Т.

Мартенситные и мартенсито-ферритные, ферритные стали обладают хорошей коррозионной стойкостью в атмосферных условиях, в слабоаг- рессивных средах и имеют высокие механические свойства. Ферритные стали применяют для изготовления изделий, работающих в агрессивных средах (например, в растворах азотной кислоты), для изготовления быто- вых приборов, в пищевой, легкой промышленности

В таблице 12.2 приведено основное назначение хромистых сталей.

Легирование хромистых сталей никелем или никелем и марганцем расширяет гамма–область, позволяя создать класс аустенитных сталей. Та- кие стали имеют улучшенные технологические и механические свойства. Хромоникелевые стали обладают стойкостью в концентрированных ще-

лочных растворах при повышенных температурах, а также повышенной стойкостью в слабых растворах H2SO4 при концентрации никеля 2/8 атом- ные доли (26 % масс.).

Применение хромистых сталей

Таблица 12.2

| Марка | Класс стали | Назначение |

| 12Х17 | ферритный | Для изделий, работающих в окисли- тельных средах, для бытовых прибо- ров, в пищевой, легкой промышлен- ности, для теплообменного оборудо- вания в энергомашиностроении |

| 08Х18Т1 | ||

| 40Х13 | мартенситный | Для изделий, работающих на износ, в качестве режущего инструмента, уп- ругих элементов и конструкций в пищевой и химической промышлен- ности, находящихся в контакте со слабоагрессивными средами |

| 30Х13 | ||

| 20Х13 | мартенсито- ферритный | |

| 08Х13 |

После медленного охлаждения эти стали имеют структуру, состоящую из аустенита, феррита и карбидов хрома М23С6. Для получения аустенит- ной структуры, снятия внутренних напряжений и устранения склонности к МКК, которая возникает при сварке или горячей обработке давлением, стали подвергаются закалке с высоких температур (1100–1150 °С) в воде или масле, с последующим отпуском. Кроме того, для уменьшения склон- ности к МКК в состав сталей вводят никель и ниобий в определенном со- отношении к углероду.

Таблица 12.3

Применение хромоникелевых нержавеющих сталей

| Марка | Класс стали | Назначение |

| 12Х18Н9 |

аустенитный | Для изготовления деталей, рабо- тающих в агрессивных средах, и химической аппаратуры |

| 10Х17Н13М3Т | ||

| 20Х13Н4Г9 | Для торгового и пищевого машино- строения | |

| 12Х17Г9АН4 |

Из-за высокой цены никеля его частично заменяют химическим анало- гом – марганцем, например сталь марки 20Х13Н4Г9Т. Такие стали хорошо

работают в слабоагрессивных средах и при низких (до –196 ºС) температу- рах. В таблице 12.3 приведены примеры применения хромоникелевых ста- лей.

Для изделий, работающих в высокоагрессивных средах при высоких температурах широко используют сплавы на основе никеля (Н70М28, Н70М28Ф, Х15Н55М16В) с высоким содержанием молибдена. Никелевые сплавы с молибденом обладают высокой стойкостью в горячих растворах серной и соляной кислот.

Наиболее высокую коррозионную стойкость эти сплавы приобретают после закалки с 1050–1100 °С. Структура сплавов – твердый раствор на основе никеля и избыточные карбиды типа М6С и VС.

Жаропрочные стали и сплавы

Жаропрочные стали и сплавы применяют для многих деталей котлов, газовых турбин, реактивных двигателей, ракет, атомных устройств и т. д., работающих при высоких температурах.

Повышение температуры существенно влияет на структуру и свойства материалов: снижается прочность, увеличивается пластичность, более ин- тенсивно проходят процессы окисления.

Падение прочностных и повышение пластических свойств при возрас- тании температуры связаны с ослаблением межатомных связей, возраста- нием интенсивности диффузионных процессов, которые изменяют исход- ную структуру и свойства. С повышением температуры существенно воз- растает число вакансий, увеличивается подвижность точечных дефектов. Когда напряжения отсутствуют, диффузионные перемещения атомов не имеют направленного характера. При наличии даже небольших напряже- ний эти перемещения приобретают направленный характер, что способст- вует более быстрой деформации металла.

Высокие температуры вызывают более интенсивное разупрочнение границ зерен по сравнению с объемом зерна, вследствие особенностей строения границ, содержащих большое количество дефектов и легкоплав- ких примесей. Прочность границ зерна становится меньше прочности его объема, поэтому для работы в области высоких температур сплавы долж- ны иметь более крупное зерно. В крупнозернистой структуре меньше про- тяженность границ, слабее выражена ползучесть по границам и диффузи- онный перенос.

Длительное воздействие температуры может привести к значительным структурным изменениям, связанным с потерей упрочнения, полученного при термической обработке (распад пересыщенных растворов, коагуляция и растворение упрочняющих фаз), а также с потерей упрочнения, вызван-

ного пластической деформацией из-за прохождения процессов возврата и рекристаллизации.

Если при высокой температуре нагрузить металл постоянно дейст- вующим напряжением даже ниже предела текучести при этой температуре и оставить его под нагрузкой длительное время, то металл в течение всего времени действия температуры и нагрузки будет деформироваться с опре- деленной скоростью. Это явление получило название ползучести или кри- па. Развитие ползучести может в конечном счете привести к разрушению металла.

Сопротивление металла ползучести и разрушению в области высоких температур при длительном действии нагрузки называют жаропрочно- стью. Чаще всего жаропрочность характеризуется условным пределом ползучести и длительной прочности.

Под условным пределом ползучести понимается напряжение, которое вызывается за установленное время испытания при заданной температуре, заданное удлинение образца или заданную скорость деформации (ползуче- сти).

Для определения предела ползучести испытуемый образец в течение длительного времени подвергают воздействию постоянного растягиваю- щего усилия и постоянной температуре при фиксированной деформации образца во времени.

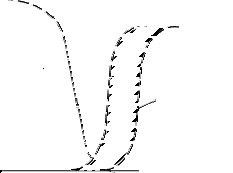

Процесс испытания представляют в виде первичной кривой ползуче- сти в координатах «Относительное удлинение – Время» (рис. 12.3). На кривых ползучести можно отметить участок 0а, соответствующий упругой и пластической деформации, вызванной мгновенным приложением на- грузки; затем следует участок аb, на котором металл деформируется с не- равномерной и замедляющейся скоростью (стадия неустановившейся пол- зучести) и участок bс, характеризующийся равномерной скоростью ползу- чести (стадия установившейся ползучести).

Процесс испытания представляют в виде первичной кривой ползуче- сти в координатах «Относительное удлинение – Время» (рис. 12.3). На кривых ползучести можно отметить участок 0а, соответствующий упругой и пластической деформации, вызванной мгновенным приложением на- грузки; затем следует участок аb, на котором металл деформируется с не- равномерной и замедляющейся скоростью (стадия неустановившейся пол- зучести) и участок bс, характеризующийся равномерной скоростью ползу- чести (стадия установившейся ползучести).

Рис. 12.3. Первичная кривая ползучести

Рис. 12.3. Первичная кривая ползучести

Предел ползучести обозначают ГОСТ 3248–90 и числовыми индексами,

например,

700

| s |

– предел ползучести при допуске на деформацию 0,2% за

100 часов испытания при температуре 700 °С. При этом необходимо указы- вать, как определялся предел ползучести – по суммарной или остаточной деформации. В случае определения по скорости ползучести предел ползу- чести обозначают s с двумя числовыми индексами. Нижний индекс означа- ет заданную скорость ползучести (% час), верхний индекс – температуру

испытания, °С, например:

1· 10–5 %/час при 600 °С.

600

| s |

- предел ползучести при ее скорости

Испытание на длительную прочность отличается от испытания на пол- зучесть тем, что испытуемый образец доводят при данной температуре и напряжении до разрушения. В результате определяют предел длительной прочности, т. е. наибольшее напряжение, вызывающее разрушение метал- ла за определенное время при определенной температуре. Предел дли-

| 1000 |

1000 часов при температуре 700 °С.

Существующие жаропрочные стали и сплавы представляют собой многокомпонентные твердые растворы на основе железа, никеля, кобальта и титана, которые упрочняются дисперсными выделениями избыточных фаз – карбидов, карбонитридов, боридов, интерметаллидов.

Стали и сплавы, предназначенные для работы при повышенных и вы- соких температурах, подразделяют на группы:

1) теплоустойчивые стали, работающие в нагруженном состоянии при повышенных (до 600 °С) температурах в течение длительного времени;

2) жаропрочные стали и сплавы, работающие в нагруженном состоя- нии при высоких температурах в течение определенного времени и обла- дающие при этом достаточной жаростойкостью;

3) жаростойкие стали и сплавы, работающие в ненагруженном или сла- бонагруженном состоянии при температурах выше 550 ºС и обладающие стойкостью против химического разрушения поверхности в газовых средах. К теплоустойчивым относятся стали, используемые в энергетическом, химическом и нефтяном машиностроении для работы при повышенных температурах. В зависимости от условий работы применяют углеродистые,

низколегированные и хромистые стали.

При эксплуатации до 400 ºС и давлении до 6 МПа применяют углеро- дистые котельные стали 12К, 15К, …, 20К (номер марки соответствует среднему содержанию углерода).

Для более ответственных деталей, работающих при температурах до 585 ºС и давлении до 25,5 МПа, применяют низкоуглеродистые (0,08–

–0,2% С) низколегированные стали (12Х1МФ, 15Х1М1Ф, 12Х2МФСР), имеющие в зависимости от режима термообработки (закалка или нормали- зация, высокий отпуск) феррито-перлитную, перлитную или бейнитную структуру. Основными легирующими элементами этих сталей являются:

хром, вольфрам, молибден, ванадий, ниобий. Содержание каждого из них, кроме хрома, не превышает 1%.

Для различных деталей энергетического машиностроения, работаю- щих длительное время при температурах 600–650 ºС применяют хроми- стые стали мартенситного и мартенсито-ферритного классов (12Х2НВФА, 15Х11МФ, 18Х12ВМБФР), содержащие от 5 до 13% Cr, 0,08–0,22% С и дополнительно легированные карбидообразующими элементами (Mo, W, Nb, V). Эти стали наряду с высокими значениями длительной прочности обладают высокой жаростойкостью. Повышенная жаропрочность достига- ется за счет упрочнения твердого раствора, образования карбидов и ин- терметаллидных фаз.

К жаропрочным относят стали на хромоникелевой и хромоникелево- марганцевой основах. Высокую жаропрочность этим сталям придает ау- стенитная структура за счет более высокого сопротивления деформации, высокой температуры рекристаллизации в сочетании с затрудненностью диффузии и относительной легкости получения наклепанного состояния. Устойчивой аустенитной структуры, упрочненной дисперсными выделе- ниями различных фаз, добиваются, применяя комплексное легирование и специальную термообработку. Аустенитные стали обладают большей жа- ропрочностью, чем мартенситные, – их рабочие температуры достигают 750 ºС.

Условно жаропрочные стали аустенитного класса разделяются на:

· не упрочняемые термообработкой (однофазные) аустенитные стали – низкоуглеродистые хромоникелевые стали, дополнительно легированные элементами, упрочняющими твердый (10Х18Н12Т, 08Х15Н24В4ТР);

· стали, упрочняемые термической обработкой, благодаря выделению карбидных, карбонитридных и интерметаллидных фаз.

Стали первой группы (09Х14Н16Б, 09Х14Н18В2БР) применяют в за- каленном состоянии и используются для изготовления трубопроводов си- ловых установок высокого давления.

Аустенитные жаропрочные стали с карбидным и интерметаллидным упрочнением подвергаются закалке с 1050–1200 ºС в воде, масле или на воздухе и последующему старению при 600–850 ºС. С увеличением леги- рованности сталей применяют ступенчатое старение.

В аустенитных сталях с карбидным упрочнением (40Х12Н8Г8МФБ, 45Х14Н14В2М) высокая жаропрочность достигается введением 0,3–0,5 % С и карбидообразующих элементов (Mo, W, V). Структура стали – аусте- нит и карбиды типа Ме23С6 и МеС. Стали используются для изготовления клапанов авиационных двигателей и двигателей газотурбинных установок. Для повышения жаростойкости стали подвергают алитированию.

Стали с интерметаллидным упрочнением (12Х18Н10Т, 10Х12Н22Т3МР, 10ХН35ВТЮ) содержат небольшое количество углерода

и дополнительно легированы титаном, алюминием, молибденом и бором. Титан и алюминий упрочняют структуру соединениями Ni3Ti, Ni3TiAl. Бор упрочняет границы зерен, молибден легирует твердый раствор, повышая энергию межатомной связи. Стали используют для изготовления камер сгорания, дисков и лопаток турбин.

Жаропрочные сплавы разделены по металлической основе на сплавы на основе никеля и кобальта. Никелевые сплавы имеют хорошие свойства при температурах в интервале 700–1100 ºС. Их используют в газовых тур- бинах двигателей самолетов, кораблей, энергетических установок, для из- готовления деталей ракетно-космической техники, в нефтехимическом оборудовании.

Структура этих сплавов состоит из γ-твердого раствора кобальта, хро- ма, вольфрама и молибдена в никеле, интерметаллидов типа Ni3(Al, Ti, Ta, Nb) (γ’-фаза), упрочняющих твердый раствор. Упрочнение жаропрочных сплавов при выделении γ’-фазы объясняется образованием антифазных границ, которые препятствуют прохождению дислокаций. Кроме того, от- носительно высокая пластичность γ’-фазы препятствует охрупчиванию сплава. Для упрочнения границ зерен γ-раствора сплавы легируют углеро- дом, бором и цирконием. Примеси серы, сурьмы, свинца, олова понижают жаропрочность сплавов и затрудняют их обработку давлением.

Термическая обработка сплавов на никелевой основе заключается в закалке и старении, условия для которого (температура, время) зависят от состава сплава и условий работы изделия, так как разупрочнение сплава не будет происходить, если рабочие температуры ниже температуры старе- ния. Для некоторых сплавов производят двойную закалку и старение, что уменьшает проскальзывание по границам зерен и уменьшает чувствитель- ность к концентраторам напряжений.

Применяемые жаропрочные никелевые сплавы подразделяются на де- формируемые и литые. В деформируемых никелевых сплавах (ХН78Т, ХН77ТЮР, ХН70ВМТФКЮ, ХН62МВТЮ) количество упрочняющей γ’-фазы может доходить до 45%.

Жаропрочность литейных сплавов на 50–100 ºС выше по сравнению с деформируемыми. Объясняется это тем, что при высоких температурах, за- метно превышающих температуры старении и рекристаллизации, диффузи- онные процессы разупрочнения в деформированном сплаве протекают с большей скоростью, чем в литом. Наличие в литейных сплавах первичной дендритной структуры, не разрушенной деформированием, увеличивает со- противление ползучести и разрушению. Благодаря большим возможностям для легирования количество упрочняющей γ’-фазы в этих сплавах достигает 55%. Наиболее распространенными среди литейных никелевых сплавов являются литейные сплавы ЖС3, ЖС6, ЖС6К, ЭП23.

Жаропрочные сплавы на основе кобальта имеют более низкие харак- теристики жаропрочности по сравнению со сплавами на основе никеля. Уровень жаропрочности кобальтовых сплавов связан с упрочнением твер- дого раствора при легировании и с выделением упрочняющих фаз.

Преимуществом сплавов на основе кобальта является их хорошая кор- розионная стойкость при повышенных температурах. Они характеризуют- ся высокой стабильностью структуры при длительных сроках службы под нагрузкой, что позволяет изготавливать из них неподвижные части дли- тельного использования, работающие при малых напряжениях, но при температурах более высоких, чем у вращающихся деталей.

Кобальтовые сплавы характеризуются более высокой теплопроводно- стью и более низким термическим расширением, поэтому они подходят для изготовления крупных деталей (сопловые и рабочие лопатки мощных газовых турбин).

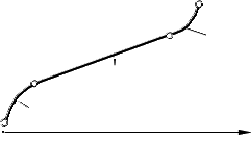

Рис. 12.4. Сравнительные характеристики прочности жаропрочных сталей и сплавов на основе никеля и кобальта

Кобальтовые сплавы имеют менее сложный по сравнению с никеле- выми сплавами фазовый состав: аустенитную γ-матрицу со структурой ГЦК, карбиды, бориды и карбонитриды. Прочность этих сплавов достига-

ется вследствие упрочнения твердых растворов и выделения карбидов по зерну и границам зерен.

Легирующими элементами являются: никель (10–30%), хром (в де- формируемых сплавах – 18–20%, в литых – 23–28%), вольфрам (до 10%), бор (до 1%), углерод (0,3–04 %), а также Nb, Ti, V.

Термическая обработка кобальтовых сплавов представляет собой рек- ристаллизационный отжиг, отжиг для снятия напряжений у деформируе- мых сплавов или отжиг у литых сплавов.

Сравнительные характеристики прочности жаропрочных сталей и сплавов на основе никеля и кобальта приведены на рисунке 12.4.

Жаростойкие стали и сплавы

Жаростойкость – способность металла сопротивляться окислению в газовой среде или в других окислительных средах при повышенных тем- пературах. Жаропрочные сплавы в принципе должны быть и жаростойки- ми, иначе они быстро выходят из строя из-за быстрого окисления. Однако жаростойкие сплавы не всегда бывают жаропрочными.

К жаростойким относятся стали и сплавы, работающие в ненагружен- ном или слабонагруженном состоянии при температурах выше 550 ºС и обладающие стойкостью против химического разрушения поверхности в газовых средах.

Повышение жаростойкости сплавов заключается в легировании до- бавками, которые, не снижая показателей жаропрочности и других свойств, снижают скорость окисления сплавов за счет образования на их поверхности плотной защитной пленки окислов, хорошо связанных с ос- новой. Диффузия (особенно кислорода) через оксидные пленки затрудне- на, что приводит к торможению процесса дальнейшего окисления.

Жаростойкость стали достигается введением хрома, никеля, алюминия или кремния, образующих в процессе нагрева защитные пленки оксидов (Cr,Fe)2O3, (Al,Fe)2О3. Введение в сталь 5–8 % хрома повышает жаростой- кость до 700–750 °С, до 17% – до 1000 °С, 25% – до 1100 °С. Дополнитель- ное легирование к 25% хрома 5% алюминия повышает жаростойкость до 1300 °С.

Жаростойкие стали и сплавы разделены на следующие группы:

· хромистые и хромоалюминиевые стали ферритного класса;

· хромокремнистые мартенситного класса;

· хромоникелевые аустенитные стали;

· сплавы на хромоникелевой основе.

К группе ферритных хромистых и хромоалюминиевых сталей отнесены высокохромистые стали на основе 13–28% Сг, которые при достаточно низ- ком содержании углерода или легирования их ферритообразующими эле-

ментами имеют однофазную ферритную структуру. Эти стали применяют для изготовления теплообменников, деталей аппаратуры химических произ- водств, печного оборудования и других изделий, которые не испытывают значительных нагрузок и работают при высоких температурах длительное время (08Х17Т, 15Х25Т, 15Х28, 1Х13Ю4). Чем выше содержание хрома, алюминия и кремния в сталях, тем больше температуры, при которых они сохраняют требуемые эксплуатационные свойства.

Стали ферритного класса обладают невысокой прочностью и жаро- прочностью, высокой пластичностью и удовлетворительными технологиче- скими свойствами.

Изделия из хромоалюминиевых сталей (содержание Аl от 3,5 до 5,8 %) устойчивы в атмосфере воздуха, в среде сернистых газов, но резко теряют работоспособность в восстановительных средах, содержащих окись углеро- да, пары воды, а также в хлорсодержащих средах. При длительной работе в азотсодержащих средах образуются нитриды алюминия, которые устойчи- вы до высоких температур и не оказывают вредного влияния на свойства сталей.

Хромистые и хромоалюминиевые стали имеют крупный недостаток: они могут охрупчиваться в процессах технологических нагревов и дли- тельных выдержек при повышенных температурах во время эксплуатации. Жаростойкие стали, имеющие повышенное содержание углерода (до 0,5–0,8%) и легированные совместно хромом (6–14%) и кремнием (1–3%) (15Х6СЮ, 40Х10С2М), называются сильхромами. Они обладают хорошим сопротивлением газовой коррозии в продуктах сгорания различных видов топлива и высокой износостойкостью при трении и ударных нагрузках. Термическая обработка сильхромов состоит чаще всего из закалки на мар-

тенсит и высокого отпуска или, реже, из нормализации.

Основное назначение сталей этой группы – клапаны автомобильных, тракторных и авиационных двигателей средней мощности. Кроме того, сильхромы используют в качестве жаростойких сплавов для изготовления регуляторов, теплообменников и колосниковых решеток в котельном и химическом машиностроении.

Жаропрочные свойства сильхромов до 600 °С достаточно высоки, а при более высоких температурах резко снижаются.

В качестве жаростойких сталей аустенитного класса применяются, главным образом, стали на хромоникелевой основе. Эти стали не имеют больших преимуществ по жаростойкости перед высокохромистыми сталя- ми ферритного класса, но выгодно отличаются от них по уровню механиче- ских свойств, в том числе жаропрочных, технологичности (способности к глубокой вытяжке, штамповке, свариваемости). Они также менее склонны к охрупчиванию после длительных выдержек при высоких температурах.

Недостатком сталей этого класса является их сравнительно высокая стоимость, использование в больших количествах дефицитного никеля, низкие теплопроводность и сопротивление газовой коррозии в средах.

Аустенитные стали (08X18Н9Т, 12Х18Н9, 12Х18Н9Т, 20Х25Н20С2)

используют в качестве жаростойкого материала для выхлопных систем, труб, листовых и сортовых деталей при температурах 600–800 °С и невы- соких нагрузках. Повышение жаростойкости аустенитных сталей достига- ется увеличением содержания в стали хрома, никеля, а также дополни- тельным легированием кремнием. В качестве жаростойких материалов для работы в науглероживающих средах до 1100 °С (например, печные кон- тейнеры и арматура) используют стали с повышенным содержанием угле- рода (сталь 36Х18Н25С2).

Термическая обработка аустенитных жаростойких сталей заключается обычно в закалке от температур 1000–1050 °С.

Жаростойкие сплавы на никельхромовой основе (нихромы) получили значительное распространение в качестве материалов для работы при 800—1100 °С, а при кратковременной работе – до 1200 °С. Эти сплавы применяют для изготовления деталей газовых турбин, не испытывающих больших рабочих нагрузок и работающих при высоких температурах (ка- меры сгорания, жаровые трубы, нагревательные элементы электрических печей и другие детали).

Сплавы представляют собой в основном твердый раствор хрома (15–27%) в никеле с решеткой ГЦК, слабо упрочняются при термической обработке, имеют высокую пластичность, высокое электросопротивление и хорошие технологические свойства. В качестве элементов, дополнитель- но повышающих жаростойкость нихромов, применяется алюминий (до 3,5%), титан, молибден, ниобий в небольших количествах, а также вольф- рам.

ИНСТРУМЕНТАЛЬНЫЕ МАТЕРИАЛЫ

Дата: 2018-12-21, просмотров: 847.