Применение методов порошковой металлургии в начале 1920–х годов в Германии привело к созданию новых материалов, обладающих уникаль- ным сочетанием свойств, – твердых сплавов. Внимание исследователей привлекли соединения некоторых металлов с углеродом: карбиды вольф- рама, титана, тантала, ниобия, обладающие высокими твердостью и темпе- ратурой плавления (табл.14.1).

Температуры плавления и твердости карбидов

Таблица 14.1

| Карбиды | Температура плавления, °С | Твердость HV, ГПа |

| WC | 2750 | 21 |

| TiC | 3200 | 32 |

| TaC | 3900 | 18 |

| NbC | 3500 | 24 |

Карбид вольфрама WC имеет гексагональную решетку и по свойствам значительно ближе к металлам, чем к керамике: обладает хорошей электро- и теплопроводностью, имеет металлический вид. Другие карбиды, пред- ставленные в таблице 14.1, имеют кубическую кристаллическую решетку.

Карбид вольфрама смешивался с тонко размельченным порошком ме- талла из подгруппы железа (железом, никелем или кобальтом). Смесь по- рошков спрессовывалась в компактную массу, которая спекалась в водо- роде при температуре 1300 °С. В результате был получен материал, со- стоящий из высокодисперсных зерен WC, связанных или «сцементирован- ных» более вязким металлом. Позже было установлено, что наиболее эф- фективным металлом для связки является кобальт. Полученные материалы обладают уникальным сочетанием свойств, что и привело к выделению их во вторую основную группу инструментальных материалов – группу твер- дых сплавов.

Современные порошковые (спеченные) твердые сплавы – это компо- зиции, состоящие из твердых, тугоплавких соединений (карбиды и карбо- нитриды титана, вольфрама, тантала и др.) в сочетании с цементирующей (связующей) составляющей (кобальт, никель, молибден и др.). Твердые сплавы, применяемые для оснащения режущего инструмента, по составу и областям применения можно разделить на четыре группы: вольфрамоко- бальтовые ВК (WC–Со), титановольфрамовые ТК (WC–TiC–Co), титано-

танталовольфрамовые ТТК (WC–TiC–TaC–Co), безвольфрамовые БВТС

(на основе TiС, TiCN с различными связками).

Общее количество твердосплавного инструмента, применяемого в ме- ханообрабатывающем производстве, составляет до 28–30%, но этим инст- рументом снимается до 65% стружки, т. к. производительность обработки твердосплавными инструментами в три–пять раз выше, чем быстрорежу- щими.

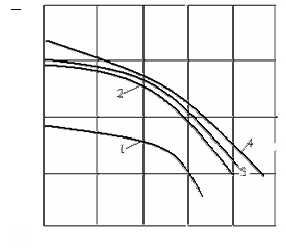

Рис. 14.1. Влияние температуры на твердость твердых сплавов и быстрорежущей стали: 1 – быстрорежущая сталь; 2 – WC+9% Co; 3 – WC+6% Co; 4 – WC–TiC–TaC–Co

Твердые сплавы имеют высокую твердость при комнатной температуре. При повышении температуры твердость твердых сплавов снижается, но ос- тается все же значительно выше, чем у быстрорежущей стали (рис. 14.1). Твердые сплавы характеризуются высокими значениями модуля упругости (E = 500–700 ГПа) и предела прочности при сжатии (s–В = 6 ГПа). Вместе с тем они имеют относительно невысокую прочность при изгибе (sИ = 1–2,5 ГПа) и меньшую, чем у быстрорежущих сталей, ударную вязкость.

Указанные физико-механические свойства обеспечивают твердосплавно- му инструменту высокий предел пластической прочности, повышенную со- противляемость адгезионно-усталостному, химико-окислительному, диффу- зионному и абразивному изнашиванию. Такие свойства позволили сущест- венно повысить производительность обработки сталей, чугунов, цветных сплавов и труднообрабатываемых материалов по сравнению с обработкой быстрорежущим инструментом.

Для оснащения режущего инструмента применяются вольфрамоко- бальтовые твердые сплавы с содержанием кобальта от 3 до 10% (ВК3, ВК6, ВК6–М, ВК8, ВК10–ХОМ и др.).

Вольфрамокобальтовые сплавы наиболее эффективны преимущест- венно при обработке чугунов, цветных металлов, стеклопластиков, фарфо- ра, труднообрабатываемых материалов (коррозионно-стойких, высоко- прочных сталей, жаропрочных сплавов на основе никеля и титана и т. д.),

т. е. материалов, дающих, как правило, дискретные типы стружек (эле-

ментная, стружка надлома).

Сплав ВКЗ с минимальным содержанием кобальта, как наиболее изно- состойкий, но наименее прочный, рекомендуют для чистовой обработки с повышенной скоростью резания и уменьшенной толщиной срезаемого слоя, а сплав ВК8 – для черновой обработки с пониженной скоростью ре- зания и увеличенным сечением среза в условиях ударных нагрузок.

При одинаковом содержании кобальта физико-механические и режу- щие свойства в значительной мере определяются зернистостью карбидной фазы, главным образом, средним размером зерен карбида вольфрама. Раз- работанные технологические приемы позволяют получить твердые спла- вы, в которых средний размер зерен карбидной составляющей может из- меняться от долей микрона до 10–15 мкм. Особомелкозернистый сплав ВК10–ХОМ с успехом применяется при чистовой обработке жаропрочных никелевых сплавов, поскольку в этом случае инструмент должен хорошо противостоять пластическим деформациям при высоких напряжениях и температурах.

Еще одно направление совершенствования сплавов для резания конст- рукционных сталей, чугунов и труднообрабатываемых материалов связано с совершенствованием связки. Примером такого совершенствования спла- ва является разработка сплава ВРК15 с жаропрочной кобальторениевой связующей фазой для черновой и получистовой обработки. Сплав отлича- ется высокой прочностью при повышенных температурах, низкой адгезией с обрабатываемым материалом и относительно высокой износостойко- стью. Применение инструментов, оснащенных сплавом ВРК15, позволяет повысить производительность обработки резанием примерно в полтора раза даже в сравнении со сплавом ВК10–ХОМ.

Режущие инструменты из вольфрамовых твердых сплавов, показав- шие высокую эффективность при обработке чугуна и цветных металлов, оказались недостаточно износостойкими и эффективными при обработке сталей. Эту проблему удалось решить путем добавки при спекании твердо- го сплава карбидов титана (TiC) и тантала (TaC). Наиболее перспективным оказался карбид титана, поскольку TiC намного дешевле, чем TaC: титан имеется в достаточном количестве, а тантал является редким металлом.

Титановольфрамовые сплавы (ТК) по сравнению со сплавами ВК об- ладают большей стойкостью против окисления, твердостью и теплостой- костью, но в то же время имеют меньшую теплопроводность и электро- проводность, а также меньший модуль упругости.

Сплавы группы ТК стандартных марок имеют различный состав в за- висимости от условий из применения. Содержание карбида титана колеб- лется в пределах 5–30%, кобальта от 4 до 10% (ТЗОК4, Т15К6, Т14К8, Т5К10).

Микроскопические исследования показали, что в структуре титано- вольфрамокобальтовых твердых сплавов, содержащих до 25% TiC, присут- ствуют две карбидные фазы: угловатые голубовато-серые зерна карбидов WC, имеющих гексагональную решетку, и круглые зерна желто-корич- невых кубических карбидов. При этом относительное количество кубиче- ских карбидов TiC много больше, чем следовало ожидать в соответствии с их небольшим процентным содержанием по весу. Это объясняется тем, что карбиды WC могут находиться в твердом растворе в TiC в большом коли- честве (вплоть до 70% по весу). Карбиды TiC и TaC имеют одинаковую ку- бическую структуру и полностью растворяются один в другом, но не пол- ностью растворяются в WC. Поэтому видимые в структуре твердых сплавов округлые зерна представляют собой зерна карбидов с кубической кристал- лической структурой, в которой имеются атомы металлов Ti, Ta и W и один атом углерода на каждый атом металла. Установлено, что кубические зерна

«смешанных кристаллов» изнашиваются медленнее, чем зерна WC.

Так же, как и у сплавов WC–Co, предел прочности при изгибе и сжатии, а также ударная вязкость у сплавов ТК увеличивается с ростом содержания кобальта. У сплавов с одинаковым содержанием кобальта и одинаковым размером карбидных фаз предел прочности при изгибе и сжатии, ударная вязкость, пластическая деформация и модуль упругости уменьшаются при увеличении содержания карбида титана.

В соответствии с этим меняются и режущие свойства сплавов: увели- чение содержания кобальта приводит к снижению износостойкости спла- вов при резании, а с ростом содержания карбида титана (при постоянном объемном содержании кобальта) повышается износостойкость, но одно- временно снижается эксплуатационная прочность. Поэтому такие марки сплавов, как ТЗОК4 и Т15К6, обладающие максимальным запасом пласти- ческой прочности, применяют в условиях чистовой и получистовой обра- ботки стали с высокой скоростью резания, малыми и умеренными нагруз- ками на инструмент. Сплавы Т5К10, Т5К12 с наибольшим содержанием кобальта и запасом хрупкой прочности предназначены для работы в тяже- лых условиях ударных нагрузок с пониженной скоростью резания.

Введение в сплавы карбида тантала улучшает их физико– механические и эксплуатационные свойства, что выражается в увеличении прочности при изгибе и твердости при комнатной и повышенной темпера- турах, увеличении работы деформации при повышенных температурах. Карбид тантала в сплавах снижает ползучесть, существенно повышает предел усталости трехфазных сплавов при циклическом нагружении, а также повышает термостойкость и стойкость против окисления на воздухе. Отечественный стандарт (ГОСТ 3882–74) включает пять марок спла-

вов этой группы – ТТ8К6, ТТ10К8Б, ТТ7К12, ТТ20К9 и Т8К7, в которых содержание карбида тантала колеблется от 2 до 12%.

Исследование режущих свойств сплавов ТТК показало, что увеличе- ние в сплаве содержания карбида тантала повышает его износостойкость при резании. С учетом отмеченных свойств, сплавы ТТК рекомендуют для тяжелой обработки, резания труднообрабатываемых материалов при зна- чительном термомеханическом нагружении инструмента, а также опера- ций прерывистого резания, особенно фрезерования, отличающихся пере- менным сечением среза и циклическими термомеханическими нагрузками на режущую часть инструмента.

К группе танталосодержащих сплавов следует отнести и так называе- мые сплавы МС, выпуск которых освоен по лицензии, закупленной у фир- мы "Sandvik Coromant" (Швеция).

Исследования режущих свойств сплавов МС показали их высокую на- дежность по сравнению со стандартными сплавами, что связано с повы- шенной стабильностью их физико-механических характеристик. Поэтому более высокая (на 40–60%) стоимость сплавов МС по сравнению со стан- дартными сплавами вполне оправдана высокой стабильностью режущих свойств и эксплуатационной надежностью инструмента, оснащенного пла- стинами МС.

В связи с высокой дефицитностью основных компонентных состав- ляющих твердого сплава и, прежде всего, W и Со, в развитых странах мира и СНГ развернуты широкие изыскания по разработке экономно- легированных твердых сплавов обычно не содержащих или содержащих в небольших количествах вольфрам, такие твердые сплавы получили наиме- нование безвольфрамовых. Перспективным направлением оказалось соз- дание сплавов на основе карбидов или карбидонитридов титана с никель- молибденовой связкой (например, ТН20, КНТ16). Сплав ТН20 содержит 15% Ni и 6% Mo, остальное – TiC, а КНТ16 – 19,5% Ni и 6,5% Mo, осталь- ное – TiCN.

Сплавы отличаются высокой твердостью, окалиностойкостью, имеют низкий коэффициент трения по стали и пониженную склонность к адгези- онному взаимодействию, что уменьшает износ инструмента, особенно по передней поверхности, позволяет получить при обработке сталей низкую шероховатость обработанной поверхности и высокую размерную точ- ность. Вместе с тем, безвольфрамовые твердые сплавы по сравнению со стандартными вольфрамосодержащими сплавами имеют более низкий мо- дуль упругости, меньшую теплопроводность и ударную вязкость, поэтому хуже сопротивляются ударным и тепловым нагрузкам, упругим и пласти- ческим деформациям, имеют пониженную жаропрочность, более интен- сивно разупрочняются при повышенных температурах.

Указанные свойства определяют и области рационального применения безвольфрамовых твердых сплавов при обработке материалов резанием. В настоящее время их рекомендуется использовать, главным образом, для

чистовой и получистовой обработки (точение, фрезерование) углероди- стых и легированных сталей с высокой скоростью резания и относительно небольшим сечением среза взамен титановольфрамовых сплавов.

Эффективно применение безвольфрамовых твердых сплавов в виде сменных многогранных пластин, так как при напайке и заточке из-за низ- кой теплопроводности возможно появление внутренних напряжений и, как следствие, трещин на пластинах, а также снижение их эксплуатационной стойкости.

Режущая керамика

Среди исследовавшихся материалов, которые были бы пригодны для изготовления режущих инструментов, была окись алюминия Al2О3 – ко- рунд. Корунд по своей природе – неметаллический материал, скорее с ионной, чем с металлической связью. Фактически – это керамика с низкой теплопроводностью и электропроводностью. Чистый корунд является бе- лым полупрозрачным материалом, напоминающим фарфор. Он имеет низ- кую ударную вязкость и предел прочности на изгиб (sИ » 0,39 ГПа), что втрое меньше, чем у твердого сплава.

На основе мелкозернистого корунда (менее 5 мкм) путем прессования и спекания за счет процесса, аналогичного изготовлению пластинок из твердого сплава, была получена белая режущая керамика (ЦМ332). Для увеличения плотности и предотвращения роста кристаллов корунда при- меняются присадки (1% MgO).

Корунд, как исходное сырье, является дешевым и имеющимся в изоби- лии материалом, однако технологический процесс изготовления пластинок режущей керамики оказался дорогостоящим и поэтому такие пластинки не дешевле твердосплавных. Область применения – чистовая обработка твер- дого серого чугуна, закаленных сталей, высокохромистых алюминиевых сплавов, керамики. Однако из-за низкой прочности оксидная (белая) кера- мика практически в настоящее время не применяется в связи с появлением более совершенных разновидностей режущей керамики, в частности – ок- сидно-нитридной керамики (кортинита), имеющей более высокий предел прочности на изгиб.

Промышленность страны выпускает несколько групп режущей кера- мики: оксидную (белая керамика) на основе Al2О3, оксидно-карбидную (черная керамика) на основе композиции Al2О3–TiC , оксидно-нитридную (кортинит) на основе Al2О3 – TiN и нитридную керамику на основе Si3N4.

Основной особенностью режущей керамики является отсутствие свя- зующей фазы, что значительно снижает степень ее разупрочнения при на- греве в процессе изнашивания, повышает пластическую прочность и пре- допределяет возможность применения высоких скоростей резания, намно-

го превосходящих скорости резания инструментом из твердого сплава.

Отсутствие связующей фазы оказывает и отрицательное влияние на эксплуатационные свойства керамического инструмента. В частности, снижаются хрупкая прочность, ударная вязкость, трещиностойкость. Это оказывает сильное влияние на характер изнашивания керамического инст- румента. Например, низкая трещиностойкость сплава является причиной формирования фронта трещин, которые из-за отсутствия пластической связующей фазы не встречают барьеров, способных затормозить или оста- новить их развитие.

Указанное является главной причиной микро- или макровыкрашива- ний контактных площадок инструмента уже на стадиях приработки или начального этапа установившегося изнашивания, приводящего к отказам из-за хрупкого разрушения инструмента. Этим объясняется сравнительно низкий объем используемого в промышленности страны керамического инструмента – до 0,5% от общего объема режущего инструмента.

Керамические инструменты рекомендуют для чистовой обработки се- рых, ковких, высокопрочных и отбеленных чугунов, низко- и высоколеги- рованных сталей, в том числе улучшенных, термообработанных (55–60 HRC или HV = 5,8–6,5 ГПа), цветных сплавов, конструкционных полимерных материалов. В указанных условиях инструмент, оснащенный пластинами из режущей керамики, заметно превосходит по работоспособ- ности твердосплавный инструмент.

Оксидно-карбидная (черная) керамика В3, ВОК60, ВОК71 содержит 60 % корунда Al2О3 и 40 % карбидов TiC. Предел прочности на изгиб ок- сидно-карбидной керамики находится в пределах 0,65–0,75 ГПа, а твер- дость не менее 94 HRА.

Введение нитевидных кристаллов SiC в оксидную керамику повышает ее твердость с HV 20 ГПа до HV 24 ГПа, прочность при изгибе с 0,35 до 0,8 ГПа, увеличивает коэффициент трещиностойкости с 4,5 до 8 МПа×м1/2 и, таким образом, снижает хрупкость керамики и расширяет области ее эффективного применения. Установлено, что вокруг нитевидных кристал- лов SiС формируются обширные сжимающие напряжения, которые явля- ются эффективным барьером развивающихся микротрещин, формирую- щихся в процессе эксплуатации керамики.

Еще одним направлением совершенствования керамики на основе Al2О3 – TiC является введение в ее состав карбидов вольфрама и тантала, которые сдерживают рост зерен карбида титана и повышают прочность материала. Другим дополнительным компонентом, заметно улучшающим свойства черной керамики, является диборид титана TiB2.

Для повышения прочностных свойств керамик на основе оксида алю- миния в их состав добавляют 5–10 % оксида циркония. Охлаждение окси- да циркония сопровождается увеличением объема зерен Zr на 3–5 % и по-

явлением вокруг них полей сжимающих напряжений. Это приводит к то- му, что формируемые в объеме материала микротрещины при попадании в эту зону тормозятся или вообще прекращают свое развитие.

Оксидно-карбидная керамика оказалась весьма эффективной при чис- товой обработке чугунов, сталей повышенной твердости и, в частности, закаленных сталей.

Оксидно-нитридная режущая керамика (кортинит) содержит около 70%

корунда Al2О3 и около 30% нитрида титана TiN (ОНТ20).

Параллельно с совершенствованием керамических материалов на ос- нове оксида алюминия созданы новые марки режущей керамики на основе нитрида кремния. Такой керамический материал имеет высокую прочность на изгиб и низкий коэффициент термического расширения, что выгодно отличает его от ранее рассмотренных керамических материалов. Это по- зволяет с успехом использовать нитридокремниевый инструмент при чер- новом точении, получистовом фрезеровании чугуна, а также чистовом то- чении сложнолегированных и термообработанных (до 60 HRC) сталей и сплавов.

Нитридокремниевая керамика, применяемая для изготовления режу- щих инструментов, во всех случаях является многокомпонентным мате- риалом. По химическому составу такую керамику можно разделить на две группы.

Материалы первой группы основаны на применении нитрида кремния, содержание которого составляет до 90–95%. Для обеспечения теоретиче- ской плотности такой керамики на окончательном этапе ее изготовления применяют специальные добавки – активаторы в количестве до 5–10%. В качестве активаторов используют окислы магния (МgО), иттрия (Y2О3), алюминия (Al2О3) и т. п., которые сильно влияют на свойства нитридок- ремниевой керамики. Например, рост содержания оксида магния увеличи- вает теплопроводность керамики.

Вторая группа нитридокремниевой керамики помимо указанных выше компонентов, дополнительно содержит карбид титана в количестве до 30 % (например, РК30). Существенные отличия в химическом составе различных марок режущей керамики на основе нитрида кремния необхо- димо учитывать при использовании такого инструмента. Например, инст- румент из керамики первой группы предпочтителен при обработке чугу- нов, а второй – при чистовом точении сложнолегированных термообрабо- танных сталей.

Одним из методов улучшения свойств режущей керамики является нанесение на рабочие поверхности керамического инструмента износо- стойких покрытий.

Анализ тенденций развития режущей керамики свидетельствует о хо- роших перспективах этого материала в ближайшем будущем.

Дата: 2018-12-21, просмотров: 811.