Температурное воздействие на различные материалы с целью измене- ния их структуры и свойств является самым распространенным способом упрочнения в современной технике. Это воздействие может осуществлять- ся чаще при плюсовых температурах, реже – при отрицательных и соче- таться с химическим, деформационным, магнитным, электрическим и дру- гими процессами.

Следуя классификации А. А. Бочвара, в основу которой положены ти- пы фазовых и структурных превращений в металле, различают следующие виды термообработки:

· собственно термическая;

· термомеханическая;

· химико-термическая.

Собственно термическая обработка предусматривает только темпе- ратурные воздействия на металл или сплав. Управляемые структурно– фазовые процессы в стали, которые обеспечивают получение требуемой фазовой и дислокационной структуры, происходят вследствие наличия ал- лотропии.

Термомеханическая обработка (ТМО) – сочетание термического воз- действия и пластической деформации. ТМО позволяет получить более вы- сокие прочностные и вязкостно-пластические свойства у стали, чем после обычной закалки и низкого отпуска. Положительный дополнительный эф- фект при ТМО объясняется предварительным наклепом аустенита во вре- мя пластической деформации. Последствия этого наклепа передаются мар- тенситу в виде дополнительных, возникающих при наклепе дислокаций, которые складываются с дислокациями, возникающими при последующем мартенситном превращении, создают более плотную дислокационную структуру. Такая высокая плотность дислокаций (до 1013 см–2) не порожда- ет возникновение трещин при закалке. Существуют две разновидности термомеханической обработки – высокотемпературная (ВТМО) и низко- температурная (НТМО). При ВТМО аустенит деформируется при темпе- ратуре выше линии А3 до степени деформации 20–30%. При НТМО произ- водится деформация переохлажденного до 400–600 ºС аустенита, степень деформации составляет 75–90%.

Химико-термическая обработка (ХТО) – сочетание химического и термического воздействия с целью изменения состава, структуры и свойств поверхностного слоя детали в необходимом направлении. При этом происходит поверхностное насыщение металлического материала со- ответствующим элементом (C, N, B, Al, Cr, Si, Ti и др.) путем его диффу- зии в атомарном состоянии из внешней среды (твердой, газовой, паровой, жидкой) при высокой температуре.

Процесс химико-термической обработки состоит из трех элементар- ных стадий:

· выделения диффундирующего элемента в атомарном состоянии бла- годаря реакциям, протекающим во внешней среде;

· контактирования атомов диффундирующего элемента с поверхно- стью стального изделия и проникновение (растворение) их в решетку же- леза (адсорбция);

· диффузии атомов насыщающего элемента в глубь металла.

Цементация стали

Цементацией называется процесс насыщения поверхностного слоя стали углеродом. Различают два основных вида цементации: твердую уг- леродосодержащую смесь (карбюризаторы) и газовую. Целью цементации является получение твердой износостойкой поверхности, что достигается обогащением поверхностного слоя углеродом до концентрации 0,8–1,2% и последующей закалкой с низким отпуском. Цементация и последующая термическая обработка одновременно повышают предел выносливости.

Для цементации обычно используют низкоуглеродистые стали 0,1–0,18 %. Для крупногабаритных деталей применяют стали с более вы- соким содержанием углерода (0,2–0,3%). Выбор таких сталей необходим для того, чтобы сердцевина изделия, не насыщающаяся углеродом при це- ментации, сохраняла высокую вязкость после закалки.

При цементации в твердом карбюризаторе изделия укладывают в ящики и засыпают древесным углем. При нагреве углерод древесного уг- ля, соединяясь с кислородом воздуха, образует оксид углерода, который, в свою очередь, взаимодействуя с железом, дает атомарный углерод. Этот активный углерод поглощается аустенитом и диффундирует в глубь изде- лия. Для ускорения процесса цементации к древесному углю (коксу) до- бавляют активизаторы: углекислый барий (ВаСО3) и кальцинированную соду (Na2CO3) в количестве 10–40% от массы угля.

Для газовой цементации в качестве карбюризатора используют при- родный газ, жидкие углеводороды (керосин, бензин и т. д.) или контроли- руемые атмосферы. При нагреве образуется атомарный углерод:

2CO ® CO2 + Cатом

или

CH4 ® 2H2 + Cатом; Cатом ® Feg = аустенит Feg (C).

Газовая цементация – основной процесс при массовом производстве, а цементацию в твердом карбюризаторе используют в мелкосерийном производстве.

Глубина цементации в зависимости от назначения изделия и состава стали обычно находится в пределах 0,5–2,00 мм.

Цементацию проводят при 910–930 ºС или для ускорения процесса при 1000–1050 ºС. С повышением температуры уменьшается время дости- жения заданной глубины цементации. Так, при газовой цементации науг- лероженный слой толщиной 1,0–1,3 мм получают при 920 ºС за 15 ч., а при 1000 ºС – за 8 ч. Чтобы предотвратить сильный рост аустенитного зерна, высокотемпературной цементации подвергают наследственно мелкозерни- стые стали.

Концентрация углерода в поверхностном слое изделия обычно со- ставляет 0,8–1,0% и не достигает предела растворимости при темпера-

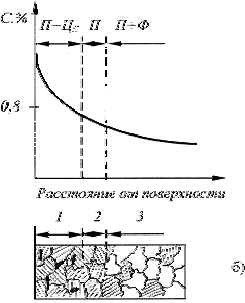

туре цементации. Следовательно, сетка Fe3С при температуре цемента- ции не образуется и поверхностный слой, как и сердцевина, находится в аустенитном состоянии. После медленного охлаждения цементованный слой с переменной концентрацией углерода состоит из феррита и цемен- тита и характеризуется гаммой структур, типичных для заэвтектоидной, эвтектоидной и доэвтектоидной стали (рис. 10.2).

Рис. 10.2. Изменение концентрации углерода по глубине цементированного слоя (а)

и схема микроструктуры незакаленного науглероженного слоя (б): 1 – заэвтектоидная; 2 – эвтектоидная; 3 – доэвтектоидная зоны

Цементация является промежуточной операцией, цель которой — обогащение поверхностного слоя углеродом. Требуемое упрочнение по- верхностного слоя изделия достигается закалкой после цементации. За- калка должна не только упрочнить поверхностный слой, но и исправить структуру перегрева, возникающую из-за многочасовой выдержки стали при температуре цементации.

После цементации в твердом карбюризаторе ответственные изделия подвергают двойной закалке, так как содержание углерода в сердцевине и на поверхности изделия разное, а оптимальная температура нагрева под закалку зависит от содержания углерода в стали

Первую закалку проводят с нагревом до 850–900 °С (выше точки А3 сердцевины изделия), чтобы произошла полная перекристаллизация с из- мельчением аустенитного зерна в доэвтектоидной стали. В углеродистой стали из-за малой глубины прокаливаемости сердцевина изделия после первой закалки состоит из феррита и перлита. Вместо первой закалки к углеродистой стали можно применять нормализацию. В прокаливающейся насквозь легированной стали сердцевина изделия состоит из низкоуглеро- дистого мартенсита. Такая структура обеспечивает повышенную проч- ность и достаточную вязкость сердцевины.

После первой закалки цементованный слой оказывается перегретым и содержащим повышенное количество остаточного аустенита, поэтому применяют вторую закалку с температуры 700–780 °С, оптимальной для заэвтектоидных сталей. После второй закалки поверхностный слой состо- ит из мелкоигольчатого высокоуглеродистого мартенсита и глобулярных включений вторичного карбида.

При газовой цементации чаще всего применяют одну закалку с цемен- тационного нагрева после подстуживания изделия до 840—860 °С. Заклю- чительной операцией термической обработки цементованных изделий во всех случаях является низкий отпуск при 160–180 ºС и переводящий мар- тенсит закалки в поверхностном слое в отпущенный мартенсит, снимаю- щий напряжения.

Цементацию широко применяют в машиностроении для повышения твердости и износостойкости изделий с сохранением высокой вязкости их сердцевины. Удельный объем закаленного науглероженного слоя больше, чем сердцевины, и поэтому в нем возникают значительные сжимающие напряжения. Остаточные напряжения сжатия в поверхностном слое, дос- тигающие 400–500 МПа, повышают предел выносливости изделия.

Низкое содержание углерода (0,08–0,25%) обеспечивает высокую вязкость сердцевины за счет неполной прокаливаемости. Цементации подвергают качественные стали 08, 10, 15 и 20 и легированные стали 12ХНЗА, 18ХГТ и др.

Твердость поверхностного слоя для углеродистой стали составляет 60–64 HRC, а для легированной – 58–61 HRC; снижение твердости объяс- няется образованием повышенного количества остаточного аустенита.

Азотирование стали

Азотированием называют процесс диффузионного насыщения по- верхностного слоя стали азотом при нагреве ее в аммиаке. Азотирование очень сильно повышает твердость поверхностного слоя, его износостой- кость, предел выносливости и сопротивления коррозии в таких средах, как атмосфера, вода, пар и т. д. Твердость азотированного слоя заметно выше, чем цементованной стали, и сохраняется при нагреве до высоких темпера- тур (500–550 °С), тогда как твердость цементируемого слоя, имеющего мартенситную структуру, сохраняется только до 200–225 °С.

До азотирования детали подвергают закалке, высокому отпуску (улучшению) и чистовой обработке. После азотирования детали шлифуют или полируют. Азотирование стальных изделий проводят интервале тем- ператур 500–620 °С в аммиаке, который при нагреве диссоциирует, по- ставляя активный атомарный азот:

NН3→N + 3Н.

В системе «Fе – N» при температурах азотирования могут образовы- ваться следующие фазы: α-фаза – твердый раствор азота в Feα (азотистый феррит), γ-фаза – твердый раствор азота в Feγ (азотистый аустенит), γ'-фаза твердый раствор на основе нитрида железа Fe4N и промежуточная ε-фаза – твердый раствор на основе нитрида железа Fe2-3N c широкой областью го- могенности (8,1–11,1% N). В общем случае формирование структуры диф- фузионного слоя азотируемой стали зависит от состава стали, температуры и длительности нагрева, а также скорости охлаждения после азотирования. При азотировании стали при 590 ºС диффузионный слой состоит из трех фаз: ε, γ' и α.

Высокая твердость и износостойкость азотируемых конструкционных сталей обеспечиваются нитридами легирующих элементов, которые суще- ственно влияют на глубину азотированного слоя и поверхностную твер- дость. Наиболее высокие поверхностная твердость и износостойкость при азотировании достигается в хромомолибденовых сталях, дополнительно легированных алюминием, типичным представителем которых является сталь 38Х2МЮА.

Азотирование повышает предел усталости конструкционных сталей за счет образования в поверхностном слое остаточных напряжений.

Тонкий слой ε-фазы (0,01–0,03 мм) хорошо защищает простые углеро- дистые стали с содержанием углерода от 0,1 до 1,0 % от коррозии во влажной атмосфере и других средах.

Нитроцементация

Процесс одновременного насыщения стали углеродом и азотом в газо- вой среде называется нитроцементацией. Нитроцементацию проводят при более низких (850–870 °С) по сравнению с цементацией температурах. Это обусловлено тем, что азот проникая в сталь одновременно с углеро- дом, понижает температуру существования твердого раствора на основе Feγ и тем самым способствует науглероживанию стали при более низких температурах. Понижение температуры насыщения без увеличения дли- тельности процесса позволяет снизить деформацию обрабатываемых дета- лей, уменьшить нагрев печного оборудования. Для газовой цементации и нитроцементации применяют практически одинаковое оборудование.

Для нитроцементации рекомендуется использовать контролируемую эндотермическую атмосферу, к которой добавляют 3–15% неотработанно- го природного газа и 2–10% NН3 или в случае шахтной печи – жидкий карбюризатор – триэтаноламин (С2Н5О)3N, который в виде капель вводят в рабочее пространство.

Нитроцементации обычно подвергают легированные стали с содержа- нием углерода до 0,25%. Продолжительность процесса 4–10 ч. Толщина

нитроцементованного слоя составляет 0,2–0,8 мм. После нитроцементации следует закалка, либо непосредственно из печи с подстуживанием до 800–825 °С, либо после повторного нагрева; применяют и ступенчатую закалку. После закалки проводят отпуск при 160–180 °С.

При оптимальных условиях насыщения структура нитроцементован- ного слоя должна состоять из мелкокристаллического мартенсита, не- большого количества мелких равномерно распределенных карбонитридов и 25–30% остаточного аустенита.

Твердость слоя после закалки и низкого отпуска составляет 58–64 HRC (5700–6900 HV). Высокое содержание остаточного аустенита обеспе- чивает хорошую прирабатываемость например, не шлифуемых автомо- бильных шестерен, что обеспечивает бесшумность их движения. Макси- мальные показатели прочности достигаются только при оптимальном для данной стали содержании на поверхности нитроцементованного слоя уг- лерода и азота.

В последние годы получил применение процесс низкотемпературной нитроцементации. Низкотемпературную нитроцементацию проводят при 570 °С в течение 0,5 – 3,0 час в атмосфере, содержащей 50 % эндогаза (эк- зогаза) и 50 % аммиака или 50 % пропана (метана) и 50 % аммиака. В ре- зультате такой обработки на поверхности стали образуется тонкий карбо- нитридный слой Fe3(N, C), обладающий высокой износостойкостью. Твер- дость такого слоя на легированных сталях составляет 5000–11000 HV. Низкотемпературная нитроцементация повышает предел выносливости изделий. Процесс рекомендован для замены жидкого азотирования в рас- плавленных цианистых солях.

Все эти виды упрочняющей термической обработки имеют свою спе- цифику и особенности и используются, как правило, в различных техноло- гических операциях при термической обработке сталей и сплавов.

Поверхностное упрочнение

Среди методов поверхностного упрочнения наибольшее распростра- нение получили поверхностная закалка, обработка лазером и электроис- кровое легирование. При поверхностной закалке на некоторую заданную глубину закаливается только верхний слой, тогда как сердцевина изделия остается незакаленной.

Основное назначение поверхностной закалки: повышение твердости, износостойкости и предела выносливости обрабатываемого изделия. Сердцевина изделия остается вязкой и воспринимает ударные нагрузки.

Поверхностную закалку осуществляют: нагревом токами высокой часто- ты (ТВЧ) или газовым пламенем.

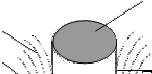

Закалка ТВЧ была впервые предложена В. П. Вологдиным. При закалке по этому методу стальное изделие размещают внутри индуктора в форме спи- рали или петли (рис. 10.3). Ток высокой частоты подводится от генератора к индуктору. Во время прохождения тока через индуктор в поверхностных слоях изделия за счет индукции возникает ток противоположного направле- ния, нагревающий сталь.

В связи с тем, что скорость нагрева ТВЧ значительно выше скорости на- грева в печи, фазовые превращения в стали происходят при более высоких температурах и температуры нагрева под закалку повышаются. Например, при нагреве ТВЧ со скоростью 400 °С/с температура закалки стали 40 с 840–860 °С повышается до 930–980 °С. После прогрева стали ТВЧ до тем- пературы закалки изделие охлаждают водой. При закалке ТВЧ получается высокодисперсная структура кристаллов мартенсита, обеспечивающая более высокую твердость и прочность стали, чем при печном нагреве.

В связи с тем, что скорость нагрева ТВЧ значительно выше скорости на- грева в печи, фазовые превращения в стали происходят при более высоких температурах и температуры нагрева под закалку повышаются. Например, при нагреве ТВЧ со скоростью 400 °С/с температура закалки стали 40 с 840–860 °С повышается до 930–980 °С. После прогрева стали ТВЧ до тем- пературы закалки изделие охлаждают водой. При закалке ТВЧ получается высокодисперсная структура кристаллов мартенсита, обеспечивающая более высокую твердость и прочность стали, чем при печном нагреве.

Рис. 10.3. Схема нагрева токами высокой частоты: 1 – деталь; 2 – индуктор;

Рис. 10.3. Схема нагрева токами высокой частоты: 1 – деталь; 2 – индуктор;

3 – магнитное поле; I – направление тока в индукторе; II – направление тока в детали

Существуют следующие способы закалки индукционным нагревом:

· одновременный нагрев и охлаждение всей поверхности; этот метод применяют для изделий, имеющих небольшую поверхность (пальцы, ва- лики, осевые инструменты);

· последовательный нагрев и охлаждение отдельных участков; исполь- зуют при закалке шеек коленчатых валов (последовательный нагрев и за- калка одной шейки за другой), зубчатых колес с модулем более 6 (закалка

«зуб за зубом»), кулачков распределительных валов и т. д.;

· непрерывно последовательный нагрев и охлаждение; метод приме- няют для закалки длинных валов, осей и т. д. При этом методе изделие пе- ремещается относительно неподвижных индуктора и охлаждающего уст- ройства (спрейера) или наоборот. По сравнению с первым методом не тре- буется большой установочной мощности генератора.

При закалке с нагревом пламенем газокислородной горелки, имеющей температуру 2000–3000 °С, получается очень быстрый нагрев некоторого уча- стка поверхности до температуры закалки, после чего из специального охла- дителя на этот участок направляется струя воды. Перемещая относительно

поверхности горелку и одновременно охладитель, можно закалить большую поверхность крупногабаритных изделий.

Вследствие подвода значительного количества тепла поверхность из- делия быстро нагревается до температуры закалки, тогда как сердцевина детали не успевает нагреться. Последующее быстрое охлаждение обеспе- чивает закалку поверхностного слоя. В качестве горючего применяют аце- тилен, светильный и природный газы, а также керосин. Для нагрева ис- пользуют щелевые горелки (имеющие одно отверстие в форме щели) и многопламенные.

Толщина закаленного слоя составляет обычно 2–4 мм, а его твердость 50–56 HRC. В тонком поверхностном слое образуется мартенсит, а в ни- жележащих слоях троосто-мартенсит. Пламенная закалка вызывает мень- шие деформации, чем объемная, и из-за большой скорости нагрева сохра- няет более чистую поверхность детали.

Процесс газопламенной закалки можно легко автоматизировать и включать в общий поток механической обработки. Для крупных деталей этот способ закалки часто более рентабелен, чем закалка индукционным нагревом.

Сущность лазерного упрочнения состоит в мощном импульсном (или непрерывном) воздействии светового пучка чрезвычайно большой плотно- сти энергии, что вызывает мгновенный нагрев поверхности до высоких температур, превышающие температуры структурно–фазовых превраще- ний металла и температуру плавления. С учетом чрезвычайно высоких скоростей охлаждения, которые в 10–100 раз превышают скорости охлаж- дения при закалке, в поверхности материала формируются особомелкозер- нистая или даже псевдоаморфная структура, имеющая повышенную твер- дость (20–30%).

Технологические процессы лазерной обработки имеют ряд неоспори- мых достоинств по сравнению с другими способами поверхностного уп- рочнения:

· простота транспортировки лазерного луча при отсутствии механиче- ского контакта упрочняемой поверхности с источником энергетического воздействия;

· возможность дозированного энергетического воздействия;

· возможность реализации процесса упрочнения в вакууме, газовой и жидкостной средах;

· широкий спектр энергетических и комбинированных физико- химических воздействий на упрочняемою поверхность.

Технологические процессы лазерной обработки определяются взаимо- действием лазерного облучения с материалом и зависят от теплофизических и оптических свойств обрабатываемых материалов. Основные стадии взаи- модействия лазерного излучения с материалом сводятся к следующим про-

цессам: поглощению светового потока электронами и передаче энергии кристаллической решетке твердого тела, нагреву вещества без его разруше- ния, разрушению вещества в зоне воздействия светового потока, разлету продуктов разрушения и остыванию после окончания действия светового импульса. Параллельно с этими процессами в обрабатываемом материале происходят активные диффузионные и химические реакции, а также фазо- вые превращения, существенно меняющие исходную структуру и оказы- вающие влияние на само взаимодействие лазерного излучения с материа- лом.

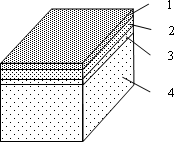

Рис 10.4 . Схема композиционной структуры при лазерной термической обработки

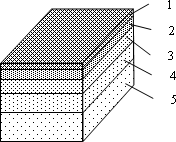

Упрочненная поверхность представляет собой композиционную структуру (рис. 10.4): 1 – зона расплавленного и быстро закристаллизо- вавшегося металла, 2 – зона термического влияния, в которой все струк- турные изменения происходят в твердом состоянии. Затем наблюдается переходный слой 3 и 4 – материал основы.

Лазерная термическая обработка позволяет повысить твердость и из- носостойкость упрочняемых материалов. Твердость зависит от концен- трации углерода и легирующих элементов в стали. Хорошо упрочняются средне– и высоколегированные углеродистые и инструментальные стали. Стали с низким содержанием углерода и высокопрочные низколегирован- ные стали при лазерной обработке, упрочняются плохо. Лазерная термиче- ская обработка не влияет на пределы прочности и текучести сталей.

Электроискровое легирование (ЭИЛ) относится к технологиям упроч- нения, основывающимся на взаимодействии материалов с высококонцен- трированными потоками энергии и вещества. Образование упрочненного слоя происходит в результате сложных плазмохимических, теплофизиче- ских и механотермических процессов, реализуемых на микролокальных участках взаимодействия материала с единичным искровым разрядом.

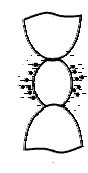

Процесс ЭИЛ включает следующие этапы (рис. 10.5):

1. Оплавление. При сближении на определенное расстояние электро- да–инструмента с упрочняемой металлической поверхностью происходит импульсный электрический разряд длительностью 10–6–10–3 с. В результа- те на поверхностях анода (легирующий электрод) и катода (упрочняемая деталь) образуются локальные очаги электроэрозионного разрушения.

Рис 10.5. Схема физических процессов в межэлектродном промежутке при электроискровом легировании: а) этап оплавления; б) электрическая эрозия;

Рис 10.5. Схема физических процессов в межэлектродном промежутке при электроискровом легировании: а) этап оплавления; б) электрическая эрозия;

в) физико-химическое взаимодействие

2. Электрическая эрозия. Представляет собой комплексный процесс разрушения, включающий в себя оплавление, испарение, термохрупкое разрушение и другие механизмы. Эродированная масса легирующего электрода, имея избыточный положительный разряд и попадая в межэлек- тродное пространство, устремляется к поверхности катода-детали, ускоря- ясь и нагреваясь за счет электрического поля анода и катода.

3. Физико-химическое взаимодействие. При движении анодная эроди- рованная масса вступает в физико-химическое взаимодействие с межэлек- тродной средой и летучими продуктами эрозии катода-детали. К моменту осаждения фрагменты эродированной массы несут в себе электрическую, кинетическую и тепловую энергии, которые при взаимодействии с упроч- няемой поверхностью выделяются в виде теплового импульса большой мощности. Вслед за осаждением эродированной массы упрочняемая по- верхность подвергается контактно-деформационному воздействию вибра- ционного характера. Энергетическое воздействие высокой концентрации стимулирует протекание сопутствующих ЭИЛ микрометаллургических конвекционно-диффузионных процессов энергомассопереноса.

Упрочненная поверхность представляет собой композиционную структуру (рис.10.6.).

Самый верхний слой состоит из тонкопленочных «островковых» или сплошных формирований, образованных из материала анода, и межэлек- тродной среды. Сплошность этого слоя зависит от режимов и условий упрочнения. Под верхним слоем располагается зона, представляющая со- бой смесь материалов анода и катода, образованную в результате конден- сации ионно-плазменной и капельной фаз на упрочняемой поверхности. Далее следует слой, сформированный за счет диффузии элементов леги- рующего электрода в упрочняемой матрице катода-детали. Под ним рас- полагается зона термического воздействия, представляющая собой транс-

формированную структуру исходного материала с измененной плотно- стью дефектов кристаллического строения по причине импульсного теп- лового воздействия. С перемещением вглубь структура зоны термического воздействия плавно переходит в структуру основного материала. В зави- симости от режимов электроискрового легирования величина и степень упрочнения каждого слоя могут варьироваться в широком диапазоне, но наибольшую толщину всегда имеет зона термического воздействия, кото- рая в большинстве случаев и определяет эксплуатационные свойства по- верхности.

Рис 10.6. Схема композиционной структуры материала после электроискрового легирования: 1 – зона тонкопленочных или сплошных формирований; 2 – зона смеси

материалов анода и катода; 3 – зона сформированная за счет диффузии элементов легирующего электрода в упрочняемой матрице катода-детали; 4 – зона термического воздействия, плавно переходящая в структуру основного материала –5.

Наличие тесной связи между плотностью дефектов кристаллического строения, диффузионно-адгезионной активностью модифицированной структуры и коэффициентом переноса является основой для разработки оригинальных технологий повышения качества упрочнения при ЭИЛ. К таковым, в частности, можно отнести последовательную комбинацию поверхностно–пластического деформирования с электроискровым легиро- ванием, позволяющую повысить толщину легированного покрытия до не- скольких десятых долей миллиметра, снизить уровень остаточных напря- жений и стабилизировать структуру за счет уменьшения пористости.

КОНСТРУКЦИОННЫЕ СТАЛИ

Конструкционные стали должны обладать высокой конструктивной прочностью, обеспечивать длительную и надежную работу конструкции в условиях эксплуатации.

Материалы, идущие на изготовление конструктивных элементов, де- талей машин и механизмов, должны наряду с высокой прочностью и пла- стичностью хорошо сопротивляться ударным нагрузкам, обладать запасом вязкости. При знакопеременных нагрузках должны обладать высоким со- противлением усталости, а при трении – сопротивлением износу. Во мно- гих случаях необходимо сопротивление коррозии, хрупкому разрушению и т. д.

Помимо высокой надежности и конструктивной прочности, конструк- ционные материалы должны иметь высокие технологические свойства – хорошие литейные свойства, обрабатываемость давлением, резанием, хо- рошую свариваемость.

Строительные стали

К строительным относятся конструкционные стали, применяемые для изготовления металлических конструкций и сооружений, для армирования железобетона.

К низколегированным строительным сталям относятся низкоуглеро- дистые свариваемые стали, содержащие недорогие и недефицитные леги- рующие элементы и обладающие повышенной прочностью и пониженной склонностью к хрупким разрушениям по сравнению с углеродистыми ста- лями. Применение низколегированных сталей позволяет уменьшить массу строительных конструкций, получить экономию металла, повысить на- дежность конструкций. Низколегированные строительные стали содержат до 0,25% углерода, 2–3% легирующих элементов (Cr, Si, Mn), микродобав- ки (Y, Nb, Ti, Al, N) и др.

Требования к сталям:

· определенное сочетание прочностных и пластических свойств;

· малая склонность к хрупким разрушениям (низкий порог хладнолом- кости);

· коррозионная стойкость;

· хорошая свариваемость;

· обработка резанием.

Строительные стали для металлических конструкций подразделяются по категориям прочности на стали нормальной, повышенной прочности и высокой прочности. Каждый класс прочности характеризуется минималь-

но гарантированными значениями временного сопротивления разрыву и предела текучести.

Временное сопротивление при растяжении и предел текучести явля- ются основными расчетными характеристиками при проектировании ме- таллоконструкций и сооружений. От их значений зависит сечение элемен- тов конструкций, а следовательно, их масса.

Не менее важным критерием, определяющим эксплуатационную на- дежность строительных конструкций, является их склонность к хрупким разрушениям (порог хладноломкости). По хладостойкости строительные стали делят на стали без гарантированной хладостойкости, стали хладо- стойкие до – 40 ºС и стали для эксплуатации конструкций ниже – 40 ºС.

Детали строительных конструкций обычно соединяют сваркой, по- этому основным требованием к строительным сталям является хорошая свариваемость. Стали этого класса не должны давать горячих и холодных трещин. Склонность к образованию трещин зависит от содержания угле- рода. Горячие трещины образуются в сварном шве в период кристаллиза- ции, по причине расширения интервала кристаллизации металла шва. Ин- тервал кристаллизации растет с увеличением содержания углерода. Ме- талл шва и околошовной зоны нагревается выше критических точек. При охлаждении протекает процесс распада аустенита, сопровождающийся объёмными изменениями. Чем выше содержание углерода, тем выше объ- ёмные изменения, тем больше опасность образования холодных трещин. Поэтому стали, используемые для изготовления строительных конструк- ций, не должны содержать углерода более 0,25%.

Строительные стали могут быть углеродистыми и низкоуглеродисты- ми низколегированными.

Низкоуглеродистые низколегированные стали обычной прочности в горячекатаном или нормализованном состоянии применяют для строи- тельных конструкций, армирования железобетона, магистральных нефте- и газопроводов. Стали поставляются в горячекатаном состоянии с ферри- то-перлитной структурой. Прочностные свойства этих сталей обеспечива- ются на стадии производства.

К низколегированным строительным сталям повышенной прочности относятся стали марок 14Г2, 17ГС, 9Г2С и др. Введение в сталь небольших добавок ванадия и ниобия обеспечивает дополнительное упрочнение за счет образования карбонитридов этих элементов и измельчения зерна. К сталям такого типа (т. е. повышенной прочности) относятся стали марок 14Г2АФ, 17Г2АФБ, и другие с σ0,2 = 450 МПа после нормализации. Такие стали используются в виде сортового проката для изготовления конструк- ций без дополнительной термической обработки. В эту же группу входят атмосферостойкие стали, в состав которых вводят в малом количестве Cu, P, Ni, Cr, Si. Они образуют на поверхности продукты коррозии с высокой

плотностью и прочностью, обладающие лучшим сцеплением с поверхно- стью, чем антикоррозийные покрытия (10ХНДП, 15ХСНД).

Строительные стали высокой прочности марок 12Х2СМФ, 12ХГН2МФБАЮ применяются в особо ответственных конструкциях, в которых прочность достигается карбонитридным упрочнением, термиче- ским упрочнением и контролируемой прокаткой. Термическое упрочнение этих сталей заключается в закалке от 850–920 ºС и высоком отпуске при 600–680 ºС. После этого получается высокодисперсная смесь продуктов распада мартенсита и нижнего бейнита. Прочность после такой обработки достигает σВ = 700 МПа.

Присутствие частиц карбонитридов и нитридов способствует замет- ному измельчению зерна. Стали с карбонитридным упрочнением приме- няют для ответственных металлоконструкций, пригодных для эксплуата- ции при температурах ниже – 400С, а также для магистральных газопро- водных труб северного исполнения.

Дата: 2018-12-21, просмотров: 802.