В основу классификации легированных сталей заложены четыре принципа: равновесная структура, структура после охлаждения на воздухе, состав и назначение сталей.

По равновесной структуре стали подразделяются на доэвтектоидные, эвтектоидные, заэвтектоидные и ледебуритные.

Эвтектоидные стали имеют перлитную структуру; доэвтектоидные и заэвтектоидные наряду с перлитом содержат феррит или вторичные кар- биды типа Ме3С. В структуре литых ледебуритных (карбидных) сталей присутствует эвтектика (ледебурит), образованная первичными карбида- ми с аустенитом.

В соответствии с диаграммой «Fe – Fe3C» доэвтектоидные стали со- держат менее 0,8% углерода, эвтектоидные около 0,8%; заэвтектоидные 0,8–2,0% и ледебуритные примерно до 2,14%.

Большинство легирующих элементов сдвигает точки S и E (на диа- грамме «Fe – Fe3C») в сторону меньшего содержания углерода, поэтому граница между доэвтектоидными и заэвтектоидными сталями, заэвтекто- идными и ледебуритными лежит в легированных сталях при меньшем со- держании углерода, чем в углеродных.

При охлаждении на спокойном воздухе образцов небольшой толщины можно выделить три основных класса сталей: перлитный, мартенситный, аустенитный.

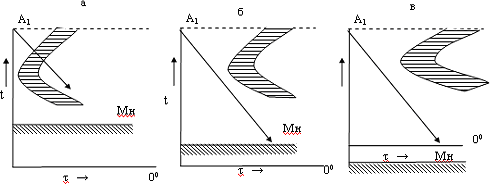

Получение трех классов стали обусловлено тем, что по мере увеличе- ния содержания легирующих элементов устойчивость аустенита в перлит- ной области возрастает, а температурная область мартенситного превра- щения понижается. Это отражено на диаграммах изотермического распада аустенита (рис. 9.5).

Стали перлитного класса характеризуются относительно малым со- держанием легирующих элементов, и для них кривая скорости охлаждения на воздухе будет пересекать область перлитного распада и будут полу- чаться структуры – перлит, сорбит, троостит.

У сталей мартенситного класса, характеризующихся большим содер- жанием легирующих элементов, область перлитного распада значительно сдвинута вправо – аустенит переохлаждается без распада до температур мартенситного превращения, образуется мартенсит.

Рис. 9.5. Диаграмма изотермического распада аустенита для сталей перлитного (а),

мартенситного (б) и аустенитного (в) классов.

Дальнейшее увеличение содержания углерода и легирующего элемен- та не только сдвигает область перлитного распада, но и переводит начало мартенситного превращения в область отрицательных температур, поэто- му такая сталь, охлажденная на воздухе при комнатной температуре, со- хранит аустенитное состояние.

В зависимости от вводимых элементов (по химическому составу) ста- ли разделяются на: хромистые, марганцовистые, хромоникелевые, хромо- никельмолибденовые и т.п.

Кроме того, стали подразделяются по общему количеству легирую- щих элементов в них на низколегированные (до 2,5% легирующих элемен- тов), легированные (от 2,5 до 10%) и высоколегированные (более 10%).

Разновидностью классификации по химическому составу является классификация по качеству. Качество стали – это комплекс, обеспечи- ваемых металлургическим процессом свойств, таких, как однородность химического состава, строения и свойств стали, ее технологичность. Эти свойства зависят от содержания газов (кислород, азот, водород) и вредных примесей (серы и фосфора).

По качеству легированные стали подразделяются на качественные (до 0,04% S и до 0,035% P), высококачественные (до 0,025% S и до 0,025% Р) и особовысококачественные (до 0,015% S и до 0,025% Р).

В зависимости от назначения стали можно объединить в следующие группы:

· конструкционные, применяемые для изготовления различных дета- лей машин, механизмов и конструкций в машиностроении и строительстве и обладающие определенными механическими, физическими и химиче- скими свойствами;

· инструментальные, применяемые для обработки материалов резани- ем или давлением и обладающие высокой твердостью, прочностью, изно- состойкостью и рядом других свойств.

Конструкционные стали подразделяются на:

· строительные;

· машиностроительные;

· стали с особыми свойствами – теплоустойчивые, жаропрочные, жа- ростойкие, коррозионностойкие.

Маркировка легированных сталей состоит из сочетания букв и цифр, обозначающих ее химический состав.

Каждый легирующий элемент обозначается буквой: А – азот, Б – нио- бий, В – вольфрам, Г – марганец, Д – медь, Е – селен, К –кобальт, Н – ни- кель, М – молибден, П – фосфор, Р – бор, С – кремний, Т – титан, Ф – ва- надий, Х – хром, Ц – цирконий, Ч – редкоземельные элементы, Ю – алюми- ний.

Первые цифры в обозначении показывают среднее содержание угле- рода в сотых долях процента. Цифры, идущие после буквы, указывают примерное содержание легирующего элемента в процентах (при содержа- нии 1–1,5% и менее цифра отсутствует).

Например, сталь 12Х2НВФА в среднем содержит 0,12% С; 2% Cr, 1% Ni, 1% W, 1% V. Буква А в конце марки означает что сталь высокока- чественная (ограничено содержание вредных примесей S<0,03%; P<0,03%). Особовысококачественные стали имеют в конце марки букву Ш, например 30ХГС–Ш.

Некоторые группы сталей содержат дополнительные обозначения: марки подшипниковых сталей начинаются с буквы Ш (ШХ15), автомат- ных с буквы А (А30); буква Л (110Г13Л) в конце марки обозначает, что де- тали из данного сплава получают литьем.

В начале обозначения марки быстрорежущих сталей стоит буква Р, за которой следует цифра показывающая содержание основного легирующе- го элемента вольфрама в процентах (Р18 – 18% W, Р6М5 – 6%W, 5% Mo).

Нестандартные легированные стали выплавляемые заводом «Электро- сталь», маркируют сочетанием букв ЭИ (исследовательская) или ЭП (пробная) и порядковым номером, например ЭИ415, ЭП617 и т.п. После промышленного освоения условное обозначение заменяют на марку, от- ражающую примерный состав стали.

УПРОЧНЕНИЕ СПЛАВОВ

Интерес к упрочнению материалов обусловлен стремлением к умень- шению их расхода, увеличению прочности, износостойкости, коррозион- ной стойкости деталей, сопротивления хрупкому разрушению, выносливо- сти, надежности и срока службы машин, а также повышению других ме- ханических и эксплуатационных характеристик материалов деталей ма- шин.

Любое упрочнение с энергетической точки зрения представляет собой создание структуры с повышенной величиной внутренней или свободной энергии. Повышение внутренней энергии при структурных превращениях реализуется тремя основными способами: ростом плотности дефектов кри- сталлического строения, переходом материала в более энергоемкое поли- морфное состояние и повышением структурно–энергетических параметров исходной структуры за счет свободной энергии модифицирующих компо- нентов. В различных способах упрочнения проявляются свои домини- рующие структурно–энергетические механизмы упрочнения. Так, в техно- логиях поверхностного модифицирования имеют место полиморфные пре- вращения и повышение концентрации специальных легирующих компо- нентов. В технологиях пластического деформирования главную роль игра- ет увеличение плотности дефектов кристаллического строения. При воз- действии на материалы концентрированных потоков энергии и вещества проявляются все структурно–энергетические механизмы упрочнения (по- вышение плотности дефектов кристаллического строения, полиморфные превращения и легирование).

К основным способам упрочнения металлов и сплавов относятся: ле- гирование с образованием твердых растворов; пластическое деформирова- ние; создание дисперсных выделений; упрочнение термическими метода- ми; упрочнение химико-термическими методами.

Упрочнение легированием

Формирование благоприятной структуры и надежность работы дета- лей обеспечивают рациональное легирование, измельчение зерна и повы- шение качества металла.

Упрочнение при легировании увеличивается пропорционально кон- центрации легирующего элемента в твердом растворе. При этом надо пом- нить, что различные легирующие элементы имеют ограниченную раство- римость в основных фазах сплава и это зависит от относительной разницы атомных радиусов компонентов. Образование твердых растворов разных типов (замещения, внедрения, упорядоченных, не упорядоченных и др.)

создают комбинации различных дислокационных образований с многооб- разными характеристиками прочности.

Измельчение зерна осуществляется легированием и термической об- работкой. Наиболее эффективное измельчение структуры достигается при высокотемпературной термомеханической обработке. Она предусматрива- ет пластическую деформацию аустенита с последующим превращением в мартенсит. В результате высокотемпературной термомеханической обра- ботки обеспечивается наиболее благоприятное сочетание высокой прочно- сти с повышенной пластичностью, вязкостью и сопротивлением разруше- нию. Упрочнение растет по мере увеличения концентрации растворенного легирующего элемента и различия в атомных радиусах железа и этого элемента. Наиболее сильно повышают твердость медленно охлажденного феррита Si, Mn, Ni, т. е. элементы, имеющие отличную от Feα кристалли- ческую решетку. Слабее влияют Mo, V и Cr, решетки которых изоморф- ны Feα. Повышение чистоты сплава достигается металлургическими прие- мами путем удаления вредных примесей серы, фосфора, газообразных элементов – кислорода, водорода, азота.

При введении в сталь легирующих элементов, растворимость которых в решетке железа может изменяться в зависимости от температуры, на- блюдается эффект, называемый дисперсионным твердением. Для этого не- обходимо получить пересыщенный твердый раствор с повышенной кон- центрацией растворенного элемента. Такой твердый раствор является не- равновесным и стремится к распаду. Процесс распада пересыщенного твердого раствора при комнатной температуре называется естественным старением, при некотором нагреве – искусственным старением.

При старении избыточный элемент выделяется из кристаллической решетки металла-растворителя в виде мельчайших частиц, которые назы- вают дисперсной фазой.

Дисперсная фаза, будучи равномерно распределена в твердом раство- ре, искажает кристаллическую решетку последнего и изменяет механиче- ские свойства сплава. Повышение твердости, прочности наблюдается только в том случае, когда сохраняется когерентность (непрерывность) атомно-кристаллических решеток дисперсной фазы и твердого раствора.

Дисперсионное твердение связано с диффузионными процессами и поэтому продолжительность старения оказывает на него существенное влияние. Дисперсионное твердение в сложнолегированной стали с не- сколькими легирующими элементами часто проявляется совершенно ина- че, чем в стали с одним легирующим элементом. Дополнительные леги- рующие элементы могут увеличивать или уменьшать растворимость ос- новного элемента, вызывающего дисперсионное твердение, и тем самым увеличивать или уменьшать эффект упрочнения материала. Дисперсион- ное твердение сопутствует обычному процессу термической обработки

стали и оказывает существенное влияние на ее свойства. Упрочняющими фазами в сталях могут быть карбиды, нитриды, интерметаллиды, химиче- ские соединения и др.

Дата: 2018-12-21, просмотров: 846.