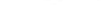

В результате холодной пластической деформации изменяются свойст- ва металла: повышаются прочность, электросопротивление, снижаются пластичность, плотность, коррозионная стойкость. Это явление называется наклепом и может быть использовано для изменения свойств металличе- ских материалов. Свойства наклепанного металла изменяются тем силь- нее, чем больше степень деформации. Металлы наклепываются в началь- ной стадии деформирования более интенсивно, чем при дальнейшем воз- растании степени деформации (рис. 10.1). С увеличением степени дефор- маций предел текучести растет быстрее временного сопротивления. У сильно наклепанных металлов обе характеристики сравниваются, а удли- нение становится равным нулю. Такое состояние наклепанного металла называется предельным; при попытке продолжить деформирование может произойти разрушение металла. В результате наклепа удается повысить твердость и временное сопротивление в полтора – три раза, а предел теку- чести в три – семь раз. Металлы с ГЦК решеткой упрочняются сильнее, чем металлы с ОЦК решеткой. Среди сплавов с ГЦК решеткой сильнее уп- рочняются те, у которых энергия дефектов упаковки минимальна (интен- сивно наклепываются аустенитная сталь и никель, а алюминий упрочня- ется незначительно).

Рис. 10.1. Зависимость механических свойств от степени деформации

Наклеп понижает плотность металла вследствие нарушений порядка в размещении атомов, при увеличении плотности дефектов и образовании микропор. Уменьшение плотности используют для увеличения долговеч- ности деталей, которые в процессе эксплуатации подвержены переменным нагрузкам. Наиболее распространенным способом холодного пластическо- го поверхностного деформирования является дробеструйная обработка. Она заключается в воздействии на обрабатываемую поверхность частиц

дроби, ускоренных в дробеструйных центробежных или пневматических аппаратах. Для этого используется стальная или чугунная дробь величиной 0,5–2,0 мм. Время обработки поверхности детали не превышает 2–3 мину- ты, а толщина поверхностного слоя находится в пределах 0,2–0,4 мм.

В поверхностном наклепанном слое увеличивается плотность дефек- тов кристаллической решетки, может изменяться форма и ориентация зе- рен. В поверхностных слоях создаются сжимающие напряжения, тормо- зящие зарождение и развитие трещин. Дробеструйная обработка может быть эффективна для сталей различного состава и после различной терми- ческой обработки (отжиг, нормализация, закалка, улучшение, цементация и др.).

Основное назначение дробеструйной обработки – повышение устало- стной прочности. Такой обработке подвергаются пружины, рессоры, шес- терни, различные валы и т. д. Особенно эффективна дробеструйная обра- ботка деталей, имеющих галтели, выточки, следы грубой механической обработки и другие концентраторы напряжений. Для сравнения в таблице

10.1 приведены примеры повышения сопротивления усталостному разру- шению некоторых деталей машин.

Таблица 10.1.

|

Название детали | σ–1, МПа | |

| До обработки | После обработки | |

| Шестерня после закалки из стали 45 | 300 | 480 |

| Пружины автомобиля передней подвески из стали 65Г | 458 | 724 |

| Клапанные пружины двигателя из стали 50ХФА | 480 | 738 |

Если изменение структуры и свойств в результате пластической де- формации нежелательно, оно может быть устранено последующей терми- ческой обработкой – рекристаллизационным отжигом.

Дата: 2018-12-21, просмотров: 729.