1. При закалке (нагрев, выдержка, охлаждение со скоростью V>Vкр) углеродистых сталей из переохлажденного аустенита образуется мартен- сит. Влияние легирующих элементов на рост зерна аустенита при нагреве зависит от их способности образовывать карбиды при взаимодействии с углеродом. Элементы, не образующие карбиды (никель, кобальт, кремний, медь), практически не препятствуют росту зерна аустенита, а элементы, образующие карбиды (хром, вольфрам, молибден, ванадий, титан), пре- пятствуют росту зерна аустенита. Сохранение мелкозернистого состояния аустенита до температур 930–950 ºС обусловлено высокой теплостойко- стью карбидов, являющихся барьерами для перемещения границ зерна ау- стенита. Мелкоигольчатый мартенсит, полученный из мелкозернистого аустенита, обеспечивает стали повышенную вязкость.

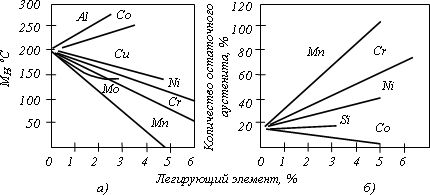

2. Влияние легирующих элементов на мартенситное превращение вы- ражается в изменении температурного интервала этого превращения, что отражается на количестве остаточного мартенсита в закаленной стали (рис. 9.4).

Рис. 9.4. Влияние легирующих элементов на температуру мартенситного превращения (а) и количество остаточного аустенита (б) в стали с 1, 0 % углерода

Как видно из рисунка, алюминий и кобальт повышают мартенситную точку и снижают количество остаточного аустенита, но большинство ле-

гирующих элементов (марганец, молибден, хром) снижают мартенситную точку и увеличивают количество остаточного аустенита, что ухудшает ка- чество стали после закалки. Для устранения остаточного аустенита такие стали после закалки обрабатываются холодом.

Более того, влияние легирующих элементов на поведение сталей мо- жет быть настолько значительным, что точка МН смещается ниже комнат- ной температуры. В этом случае мартенситное превращение отсутствует и охлаждением фиксируется аустенитное состояние, например, при введе- нии 5 % марганца.

3. После закалки выполняется обязательная термическая операция для повышения вязкости стали – отпуск. В процессе отпуска неравновесные фазы – мартенсит и остаточный аустенит – превращаются в феррит и це- ментит. Это превращение протекает диффузионным путем и зависит от температуры нагрева.

Влияние легирующих элементов на отпуск стали выражается количе- ственно и качественно. Количественное влияние легирующих элементов – уменьшение скорости превращений и повышение температуры превраще- ний (выделение углерода Feα из и коагуляция карбидов). Это наиболее за- метно проявляется при введении хрома, ванадия, титана, вольфрама, мо- либдена, кремния. Поэтому температурные интервалы всех видов отпуска легированных сталей на 100–150 ºС выше по сравнению с углеродистыми.

Качественное влияние легирующих элементов – карбидные превраще- ния (преобразование легированного цементита в специальные карбиды) и влияние вторичной твердости (превращение остаточного аустенита в мар- тенсит и выделение дисперсных карбидов).

Таким образом, легирование, изменяя скорости и температуру пре- вращений, а также тепловые свойства стали, существенно влияет на режи- мы термической обработки. Основные особенности упрочняющей терми- ческой обработки легированных сталей по сравнению с углеродистыми за- ключаются в следующем:

· нагрев изделий производится с меньшей скоростью в связи с умень- шением теплопроводности сталей. Пониженная теплопроводность увели- чивает перепад температур по сечению изделий, а следовательно, повыша- ет и напряжения, вызывающие коробление и трещинообразование;

· температура нагрева для получения аустенита при введении карби- дообразующих элементов повышается. Труднорастворимые карбиды сдерживают рост зерна аустенита и сохраняют его мелкозернистое состоя- ние;

· охлаждение изделий возможно со значительно меньшей скоростью, так как процесс распада переохлажденного аустенита замедляется. Уменьшение критической скорости закалки позволяет охлаждать изделия

в более мягком охладителе. Это уменьшает внутренние напряжения, ко- робление деталей, вероятность образования трещин;

· увеличивается прокаливаемость сталей, что позволяет упрочнять за- калкой крупные изделия во всем сечении.

Дата: 2018-12-21, просмотров: 793.