Производственное оборудование представляет собой важнейшую часть основных фондов объединений (предприятий). Наиболее полное использование его обеспечивает ускорение темпов развития производства и повышение его эффективности, что в свою очередь ускоряет развитие экономики страны. На современном этапе увеличивается выпуск сложного оборудования – станков с ЧПУ, специальных станков, автоматических линий, комплексов высокопроизводительного оборудования, управляемого с помощью ЭВМ, которое требует высокого уровня эксплуатации и технического обслуживания. В процессе эксплуатации оборудование изнашивается и теряет точность – подвергается физическому износу. Ежегодно в промышленности текущему ремонту подвергается 90 – 100%, капитальному – 12 – 15% оборудования. Затраты на ремонт оборудования достигают в год 10 – 15% от его стоимости и составляют 6 – 8% всех издержек производства. В машиностроении ремонтом занято значительное количество рабочих.

Сущность системы планово-предупредительного ремонта

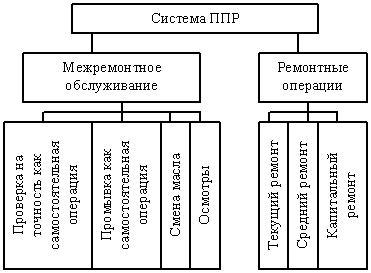

Система планово-предупредительного ремонта (ППР) представляет собой комплекс технических и организационных мероприятий по уходу, обслуживанию и ремонту оборудования, осуществляемых в плановом порядке и носящих предупредительный характер. Плановой эта система называется потому, что все мероприятия, составляющие её содержание, осуществляются по плану (графику) в заранее установленные сроки. Предупредительной она названа потому, что кроме ремонтных работ включает профилактические мероприятия, предупреждающие аварии и поломки. К таким мероприятиям относятся: ежедневный уход, надзор за оборудованием и межремонтное обслуживание – проверка на точность, осмотры, промывка и смена масла в картерных системах. На рис. 15.1 показано содержание системы ППР.

Промывке подвергаются станки, работающие на чугуне, шлифовальные и револьверные головки, столы шлифовальных и заточных станков. Промывка производится в нерабочее время, без простоя оборудования, через 1 – 2 месяца в зависимости от условий эксплуатации оборудования.

Смена масла производится по специальному графику, который должен согласовываться с годовым планом ремонта оборудования.

Рис. 7.5. Содержание системы

планово-предупредительного ремонта

Проверка на точность осуществляется в нерабочее время службой цехового механика и энергетика. Проверка производится контролёрами ОТК совместно с ремонтными слесарями. Перечень оборудования и периодичность проверки устанавливаются бюро ППР отдела главного механика завода. Выявление при проверке незначительные неточности ликвидируются тут же. Неполадки, устранение которых требует шабровки и замены крупных деталей, ликвидируют в период очередного ремонта (если потеря точности станка не влияет на качество изготовляемой продукции).

Осмотры производятся по графику в нерабочее время. Выявление при осмотре неполадки, мешающие производительной работе станка, должны устраняться в процессе осмотра. Дефекты оборудования, которые должны быть устранены в период очередного ремонта, заносятся в дефектную ведомость.

При текущем ремонте заменяются изношенные детали, срок службы которых не превышает длительности межремонтного периода. В период текущего ремонта производится регулирование механизмов для обеспечения производительности оборудования и качества обрабатываемых деталей.

При среднем ремонте заменяются детали, срок службы которых не превышает периода между двумя средними ремонтами. Средний ремонт предусматривает выверку координат для возвращения станку точности, мощности и производительности, предусмотренных ГОСТом. Средний ремонт производят без снятия станка с фундамента. При среднем ремонте допускается простой агрегата в пределах до 0,6 дня на каждую ремонтную единицу.

Капитальный ремонт предусматривает замену всех изношенных деталей, полную разборку, регулировку и промывку станка. Это самый сложный вид планового ремонта. Он предусматривает шабровку направляющих и ремонт базовых деталей и производится обычно со снятием станка с фундамента. При капитальном ремонте допускается простой агрегата в пределах до одного рабочего дня на ремонтную единицу (при работе ремонтных слесарей в одну смену).

Основной задачей системы ППР является удлинение ремонтного цикла и межремонтного периода, сокращение времени производства ремонтных работ и снижение их стоимости. По системе ППР для каждого агрегата в зависимости от условий его эксплуатации устанавливается длительность ремонтного цикла и межремонтного периода. Ремонтным циклом считается время между двумя капитальными ремонтами, а для нового оборудования – время от начала эксплуатации до первого капитального ремонта. Межремонтным периодом считается время между двумя очередными ремонтами.

Продолжительность ремонтного цикла и межремонтного периода определяется в отработанных часах, она зависит от ряда производственных факторов: типа производства, обрабатываемых материалов, массы станка, использования абразивов, возраста оборудования и т.д. За основу при определении ремонтного цикла принят массовый тип производства, работа на конструкционных сталях, масса станка до 10 т. При таких условиях установлена следующая продолжительность ремонтного цикла: при возрасте станков до 10 лет – 24 000 ч, от 10 до 20 лет – 23 000, свыше 20 лет – 20 000 ч.

Используется следующая структура ремонтных циклов для металлорежущих станков, выпущенных после 1967г.:

К – О – М1 – О – М2 – О – С – О – М3 – О – М4 – О – К

где: К – капитальный ремонт;

О – осмотр;

М – малый ремонт;

С – средний ремонт.

В настоящее время малый ремонт называется текущим ремонтом.

При планировании ремонтных работ для определения их трудоёмкости все типы оборудования разбиваются по категориям сложности ремонта механической и электрической частей оборудования. За ремонтную единицу принят объём ремонта простейшего агрегата. Трудоёмкость ремонта такого простейшего оборудования составляет 1/11 трудоёмкости ремонта токарно-винторезного станка 16К-20, который имеет 11-ю категорию сложности ремонта.

Дата: 2018-12-21, просмотров: 460.