Погрузочно-разгрузочным (грузовым) фронтом называется часть железнодорожного пути грузового пункта, предназначенная непосредственно для выполнения погрузочно-разгрузочных работ, оснащенная, как правило, комплексом стационарных или передвижных погрузочно-разгрузочных машин и устройств. От грузового фронта следует отличать фронт подачи, который представляет собой часть железнодорожного пути грузового пункта, используемую для размещения группы одновременно подаваемых вагонов.

По виду используемых грузовых устройств различают грузовые фронты:

§ со стационарными погрузочно-разгрузочными машинами и установками (вагоноопрокидывателями, инерционными машинами, погрузочными комплексами и др.);

§ с передвижными погрузочно-разгрузочными машинами (кранами, погрузчиками и др.);

§ эстакадные и траншейные выгрузочные фронты;

§ бункерные приемные фронты.

Существуют точечные грузовые фронты (одновременно обрабатывается один вагон), многоточечные (одновременно производится погрузка или разгрузка нескольких вагонов в разных точках погрузочно-разгрузочного пути) и сплошные, когда погрузку-разгрузку выполняют с группой вагонов одной подачи сразу по всей длине грузового фронта и в течение всего времени обработки вагон этой подачи не перемещается по фронту.

К основным параметрам технического оснащения грузового фронта относятся:

§ количество средств механизации и автоматизации погрузочно-разгрузочных работ, используемых на фронте, и их суммарная производительность;

§ производительность средств транспортирования грузов от фронта и к фронту работ;

§ вместимость складов, обслуживающих данный фронт;

§ длина погрузочно-разгрузочного фронта и длина фронта подачи;

§ перерабатывающая способность грузового фронта, которая характеризуется наибольшим количеством груза (вагонов), которое может быть погружено или выгружено за сутки или рабочую смену при имеющемся техническом оснащении и рациональной технологии его использования;

§ оснащенность средствами освещения, связи, взвешивания груза и др.

Производительность погрузочно-разгрузочных машин, устройств и средств транспортирования грузов устанавливается расчетным путем и выражается количеством груза, которое можно переработать за 1 ч непрерывной работы при рациональной организации процессов и наиболее эффективном использовании средств механизации.

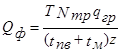

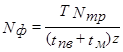

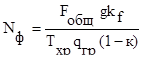

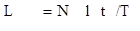

Перерабатывающую способность грузового фронта Qф, т/сут и Nф , вагонов/сут, ограничиваемую мощностью средств механизации, при поступлении вагонов отдельными группами определяют по формулам:

;

;

,

,

где Т — продолжительность работы средств механизации на грузовом фронте в течение суток, ч;

Nтр — число вагонов, подаваемых в течение суток;

qгр – среднее количество груза в транспортном средстве (вагоне, автомобиле), зависящее от рода груза и параметров транспортного средства, т; например, для вагона с насыпным грузом:

Vвg ≤ qн,

где Vв – внутренний объем кузова вагона, м3;

qн – грузоподъемность вагона, т;

tпв - среднее время простоя вагонов одной подачи при погрузке и выгрузке при рациональном использовании имеющихся средств механизации, ч;

tм - общая продолжительность подачи, уборки или перестановки вагонов одной подачи у грузового фронта, ч;

z - число подач в сутки.

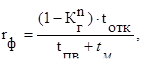

На практике фактическое время работы ПТМ на грузовом фронте не совпадает с продолжительностью рабочего дня, поскольку имеют место простои, связанные с отказами машин, с необходимостью выполнения ежесменных технических обслуживаний. То есть, при расчете перерабатывающей способности надо учесть, что:

,

,

где Тс – продолжительность работы фронта в сутки, ч;

tn – затраты времени на выполнение постоянных операций (прием-сдачу машины, на ежесменное техническое обслуживание и т.п.), ч (табл.5.5);

- коэффициент, учитывающий возникновение отказов погрузочно-разгрузочных машин на грузовом фронте.

- коэффициент, учитывающий возникновение отказов погрузочно-разгрузочных машин на грузовом фронте.

Таблица 5.5

Затраты времени на выполнение постоянных операций на грузовом фронте

| Машины | Значения tn, ч |

| Козловые краны грузоподъёмностью: | |

| - до 15 т | 0,4 |

| - более 15 до 50 т | 0,6 |

| Краны стреловые автомобильные: | |

| – с механическим приводом рабочего органа | 0,5 |

| – с гидравлическим и электрическим приводом рабочего органа | 0,4 |

| – на пневмоходу и железнодорожном ходу | 0,6 |

| Погрузчики одноковшовые и автопогрузчики | 0,5 |

| Бульдозеры и экскаваторы | 0,4 |

| Электропогрузчики | 0,3 |

Параметр rф для всех типов грузовых фронтов, обслуживаемых одной машиной, следует принимать равным 0,02. При двух и более машинах, работающих на обработке одной подачи коэффициент rф равен:

где кг – коэффициент готовности машин к работе (принимается кг= 0,98);

n - число машин, одновременно работающих на данном грузовом фронте;

tотк – среднее время устранения одного отказа, ч (принимается tотк = 2,4).

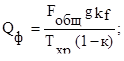

Перерабатывающая способность грузового фронта Qф , т/сут и Nф , вагонов/сут, ограничиваемая площадью склада, равна

,

,

где к—коэффициент непосредственной перегрузки грузов (по прямому варианту).

Размер и интервалы подачи вагонов должны обеспечивать непрерывность погрузочно-разгрузочных операций. Для предприятий с достаточным путевым развитием минимальный интервал определяет сумма затрат времени на приемо-сдаточные операции и уборку вагонов с выставочных путей станции. Если же предприятие - грузополучатель не имеет путей для размещения следующей группы вагонов и очередная группа может быть принята только после уборки на станцию примыкания ранее поданной группы, то минимальный интервал между подачами равен сумме времени, затрачиваемого на подачу вагонов с приемосдаточных путей на грузовой фронт, погрузку-выгрузку, уборку вагонов с погрузочно-выгрузочных путей и, при невозможности совмещения, на приемосдаточные операции.

Аналогично определяют минимальный интервал между подачами маршрутов и укрупненных групп вагонов с однородными грузами, следующих на один грузовой фронт, а также порожних вагонов под погрузку однородного груза.

Потребная длина погрузочно-разгрузочного фронта определяется на основе данных о годовом поступлении на склад грузов и грузоподъемности железнодорожных вагонов или других видов транспортных средств, обслуживающих склад.

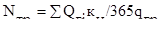

Количество транспортных средств Nтр , которое может быть подано за сутки к складу с учетом неравномерности отправления или прибытия грузов, определяется по формуле

.

.

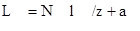

Тогда длину железнодорожного фронта подачи вагонов можно определить по формуле:

,

,

где lтр - длина вагона, м;

ам - удлинение фронта, учитывающее размещение локомотива или других маневровых средств, м.

Число подач зависит от технологии работы железнодорожного транспорта, от перерабатывающей способности грузового фронта, от основной технологии предприятия-грузополучателя. Минимальный интервал между подачами определяется временем, необходимым на приемо-сдаточные операции и уборку вагонов с выставочных путей станции.

Размер фронта погрузки-выгрузки немеханизированным способом определяется количеством вагонов, устанавливаемых по полезной длине складского (погрузочно-разгрузочного) пути, которая может быть использована для одновременной погрузки или выгрузки однородных грузов. Деление фронтов по однородным грузам производится при условии постоянной специализации складских площадей для таких грузов. Однородными считаются грузы, перевозимые одинаковым способом (навалом, насыпью, наливом и т. п.), совместное хранение которых возможно. Фронт для грузов, требующих хранения в крытых складах, определяется количеством дверей в складе.

Размер фронта погрузки и выгрузки нефтяных и других грузов, перевозимых наливом в цистернах, определяется по количеству стояков для налива и слива, а при междурельсовом сливе — количеством цистерн, устанавливаемых по полезной длине пути у мест слива. При необходимости фронт налива и слива может устанавливаться по видам грузов (темные, светлые нефтепродукты, масла).

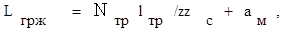

Размер фронта погрузки и выгрузки всех других грузов, кроме наливных, при механизированном способе работ определяется исходя из количества и перерабатывающей способности механизмов. Длина железнодорожного погрузочно-разгрузочного фронта определяется по формуле:

где zc - число смен (перестановок) вагонов на грузовом фронте.

Длина грузового фронта со стороны подъезда автомобилей составляет:

,

,

где lа - длина фронта, требующаяся для грузовых операций с автомобилем в зависимости от способа его поста-

новки (боком, торцом, под углом 35-40°), м;

tа - средняя продолжительность погрузки-выгрузки одного автомобиля, включая время на подъезд к складу и отъезд, ч;

Та - продолжительность работы автотранспорта в течение суток, ч.

5.8 Определение потребного количества ПТМ циклического действия

Потребное количество погрузочно-разгрузочных, грузоподъемных, либо транспортирующих машин зависит от мощности перерабатываемого грузопотока и от производительности машины, то есть:

,

,

где М – количество машин;

Пэг – годовая эксплуатационная производительность машины.

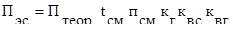

Различают теоретическую Птеор, техническую Птех и эксплуатационную Пэ производительности подъемно-транспортных машин. Теоретическая (или расчетная) производительность представляет собой количество грузов, которое может переработать машина за 1 ч при наилучшей организации труда, при полном использовании ее по времени и грузоподъемности.

В реальных условиях эксплуатации грузоподъемность машины не всегда используется на 100 % . Это учитывается при определении технической производительности с помощью коэффициента использования грузоподъемности кг:

т/см,

т/см,

где Рс, Рн – соответственно фактическая масса груза, захватываемая машиной, и ее номинальная грузоподъемность, т;

tсм – продолжительность смены, ч.

Эксплуатационная же производительность наряду с учетом использования машины по грузоподъемности учитывает также использование ее по времени. При ее определении принимают в расчет как внутрисменные организационно-технологические перерывы в работе, так и простои, обусловленные плановыми техническими обслуживаниями и ремонтами в течение года. Различают суточный квс и годовой квг коэффициенты использования по времени:

;

;

где Т и Тг – соответственно число часов работы машины в сутки и число дней работы машины в год.

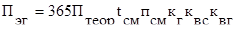

Таким образом, суточная эксплуатационная производительность машины Пэс и годовая эксплуатационная производительность Пэг могут быть вычислены по формулам:

, т/сут;

, т/сут;

, т/год.

, т/год.

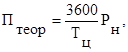

Способ определения теоретической производительности зависит от типа подъемно-транспортной машины. Для машин циклического действия (краны пролетные и консольные, погрузчики вилочные и одноковшовые и др.) она определяется по формуле:

где Тц – продолжительность цикла машины, с, включаю-

щего в себя затраты времени на выполнение операций от

момента захвата одной порции груза до захвата следующей порции.

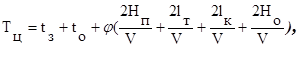

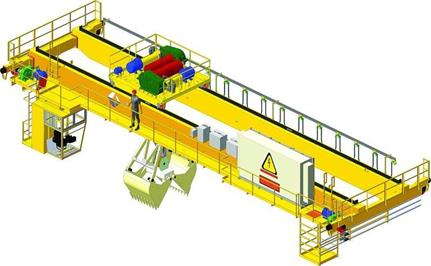

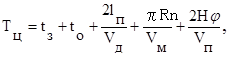

Для пролетного крана (рис. 5.4) (мостового, козлового, крана-штабелера):

Рис. 5.4 Мостовой кран

где tз и tо – время застропки и отстропки (захвата и освобождения от груза), зависящее от конструкции грузозахватного приспособления и рода груза;

Нп , Но – средняя высота подъема и опускания груза, м;

lт , lк – среднее расстояние перемещения тележки и моста крана за цикл, м;

Vn , Vт , Vк – скорости подъема груза, перемещения тележки и моста крана, м/с (принимаются в соответствии с техническим паспортом ПТМ);

φ – коэффициент совмещения операций (у опытного крановщика – 0,85).

Средние расстояния перемещения моста и тележки по горизонтали, а также средняя высота подъема и опускания груза принимаются равными полусумме наименьшего и наибольшего перемещения в рассматриваемом направлении на конкретном складе.

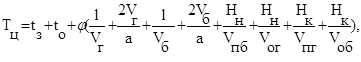

Для напольного вилочного погрузчика (рис. 5.5):

Рис. 5.5 Вилочный погрузчик

где l – среднее расстояние перемещения груза за цикл, м;

Vг ,Vб - скорость движения погрузчика с грузом и без груза, м/с;

а – ускорение погрузчика при разгоне и замедлении, м/с2;

Нн , Нк – средняя высота подъема и опускания вилочного грузозахвата в пункте захвата груза и освобождения от него, м;

Vпб, Vпг, Vоб, Vог – соответственно скорости подъема грузозахвата без груза и с грузом, скорости опускания грузозахвата без груза и с грузом, м/с;

При определении продолжительности цикла стреловых кранов (рис.5.6) следует учитывать вращение стрелы в вертикальной и горизонтальной плоскостях.

Продолжительность цикла для таких кранов определяется выражением:

где l - среднее расстояние перемещения крана, м;

Vд – средняя скорость движения крана, м/с;

Нн, Нк – средняя высота подъема и опускания грузозахвата в пункте захвата груза и освобождения от него, м;

Vп – скорость подъема груза, м/с;

Vс – скорость горизонтального движения грузозахвата при изменении вылета стрелы (при ее повороте в вертикальной плоскости), м/с;

Vс – скорость горизонтального движения грузозахвата при изменении вылета стрелы (при ее повороте в вертикальной плоскости), м/с;

lс – средняя величина изменения вылета стрелы при перемещении груза, м;

αо – средний угол поворота крана при перемещении Рис. 5.6 Портальный кран

груза, град.;

ω – частота вращения стрелы крана в горизонтальной плоскости, 1/с, ω=0,025…0,04 1/с).

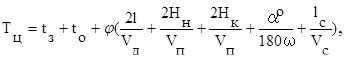

Для напольного ковшового погрузчика (рис.5.7) цикл может быть определен так:

Рис. 5.7 Фронтальный ковшовый погрузчик

где lп – среднее расстояние перемещения груза погрузчиком, м;

Vд – эксплуатационная скорость движения погрузчика, м/с;

R – радиус поворота погрузчика, м (в зависимости от типа погрузчика составляет 4…6 м);

Vм – скорость движения погрузчика на поворотах, м/с (составляет (0,6…0,8)Vд );

n- количество поворотов погрузчика на 90о при его движении за цикл;

Н – средняя высота подъема груза при разгрузке, м (принимается по технической характеристике погрузчика с учетом компоновки склада);

Vп – скорость подъема ковша, м;

Время зачерпывания груза ковшом tз=15…20 с, а время разгрузки ковша tо =10…15 с.

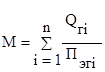

Если в ТГК однотипными ПТМ перерабатываются несколько грузопотоков то их потребное количество определяется для каждого грузопотока, затем суммируется и округляется до ближайшего большего целого:

,

,

где n – количество грузопотоков в ТГК.

Таким образом, для определения потребного количества ПТМ циклического действия в разрабатываемом ТГК следует:

1. по справочникам выбрать тип, модель ПТМ, выявить ее технические параметры (грузоподъемность, скорости, высоту подъема и т.п.);

2. рассчитать продолжительность цикла ПТМ для каждого грузопотока ТГК исходя из разработанной планировки склада, при определении зон обслуживания и средних расстояний перемещения ПТМ исходить из предположения, что количество ПТМ = 1;

3. определить эксплуатационную производительность машины Пэгi для каждого грузопотока;

4. определить потребное количество машин;

5. если оно окажется больше 1, произвести корректировку средних расстояний перемещения и повторить п.п.2…4. Расчет повторять до тех пор, пока количество машин, закладываемое в расчет продолжительности цикла (п.2), и количество машин, полученное в п.4 не совпадут.

Если в проектируемом ТГК применяются машины непрерывного действия, то их количество определяется также на основе их производительности.

Дата: 2018-11-18, просмотров: 1537.