Определение параметров ТГК начинается с исследования грузопотоков. Под грузопотоком понимают количество груза, перемещаемого по заданному направлению или через данный пункт в одну сторону за единицу времени. Измеряются грузопотоки в т, м3, шт. за единицу времени (например, т/ч, м3/сут., шт./мес., тыс. т/год и т.п.).

В ТГК различают грузопотоки внешние (по прибытию на склад и отправлению со склада) и внутрискладские (перемещения грузов между технологическими участками склада).

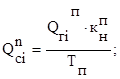

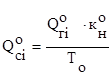

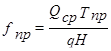

Расчетные суточные грузопотоки i-го груза по прибытию Qпсi и по отправлению Qосi могут быть определены по формулам:

,

,

где Qпгi , Qогi – годовой объем соответственно прибытия и отправления i-го груза;

кпн, кон – коэффициент неравномерности соответственно прибытия и отправления;

Тп, То – число рабочих дней комплекса за год соответственно по приему и отправлению груза.

Коэффициент неравномерности зависит от рода груза, ритмичности его поставок, характера производственного процесса, в котором он участвует. Его величина может быть установлена разными путями, например, методами статистического анализа грузопотоков за предшествующий период:

,

,

где  - коэффициент вариации грузопотока, который равен отношению среднеквадратичного отклонения грузопотока

- коэффициент вариации грузопотока, который равен отношению среднеквадратичного отклонения грузопотока  к его математическому ожиданию

к его математическому ожиданию  :

:

.

.

На практике коэффициенты неравномерности прибытия и отправления принимают: для тарно-штучных и наливных грузов, металла, контейнеров кн = 1,05…1,2; строительных нерудных материалов, минеральных удобрений, твердого топлива, лесных грузов кн = 1,1…1,25; зерна кн = 1,5...3,5; овощей и фруктов кн = 2...4. Большие значения имеют коэффициенты неравномерности по прибытию, меньшие – по отправлению.

Число рабочих дней для железнодорожного транспорта общего пользования равно 365, для других видов транспорта, промышленных и иных предприятий оно определяется режимом их работы и характером производства:

Т п (о) = Тк - Тв -Тпр ,

где Тк , Тв , Тпр - число дней в году соответственно календарных, выходных и праздничных; в России Тпр = 10.

Сумму грузопотоков по прибытию  и отправлению

и отправлению  называют грузооборотом склада Го:

называют грузооборотом склада Го:

Го =  +

+  .

.

Характер внутрискладских грузопотоков обусловлен технологией выполнения складских операций. Одни грузы принимаются из транспортного средства непосредственно в зону длительного хранения, а оттуда выдаются в транспортные средства. Другие проходят через несколько внутрискладских операций: входной учет, расконсервация, контроль качества, переукладка в складскую тару, хранение, комплектация отправок и т.п., сопровождающихся их перегрузками (перевалками).

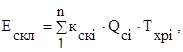

Количество перегрузок (коэффициент перевалки) влияет на объем погрузочно-разгрузочных работ, а, следовательно, на потребное количество машин и оборудования для их выполнения. Общий объем погрузочно-разгрузочных работ за единицу времени называют грузопереработкой и определяют по формуле:

,

,

где Г - годовая грузопереработка, тыс. т-операций /год;

Qгi – годовой грузопоток i –го груза, тыс.т /год;

кi – коэффициент перевалки i –го груза, операций;

n – количество наименований грузов, поступающих на склад.

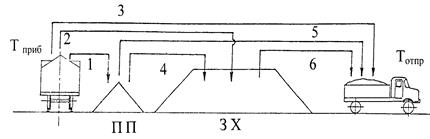

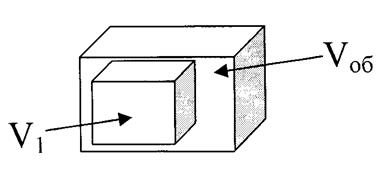

Для определения внутрискладских грузопотоков целесообразно составить технологическую схему склада с отображением на ней внутрискладских перемещений грузов (рис. 5.1.).

На этом складе возможны разные варианты выполнения ПРТС – работ при передаче грузов с транспорта прибытия Тприб на транспорт отправления Тотпр :

Рис. 5.1. Принципиальная технологическая схема

грузопереработки

1 – выгрузка на приемную площадку ПП;

2 – выгрузка в зону длительного хранения ЗХ;

3 – прямая перегрузка из транспорта Тприб на транспорт Тотпр;

4 – перегрузка с приемной площадки в зону длительного хранения;

5 – выдача груза с приемной площадки на транспорт Тотпр;

6 – выдача груза из зоны длительного хранения на транспорт Тотпр.

Величина грузопереработки на этом складе равна сумме всех шести указанных грузопотоков, а доля каждого из них зависит от местных условий и режима поступления грузов на склад.

Вместимость склада – количество грузов, единовременно размещенных в зоне хранения склада (т, м3, шт.):

где кскi – коэффициент складочности для каждого рода груза от i =1 до n, поступающего на склад; он показывает долю грузопотока, проходящего через зону хранения;

Тхрi – срок хранения i-го груза (или норма запаса i-го груза), сут.

Сроки хранения зависят от назначения склада, периодичности прибытия и отправления грузов, видов транспорта, характера основного производства у грузоотправителя и грузополучателя и др.

В условиях плановой экономики и государственной собственности на средства производства сроки хранения (нормы запаса) устанавливались нормативными документами, в настоящее время они определяются предприятием исходя из экономической целесообразности. Срок хранения (норму запаса) проектировщику, как правило, назначает заказчик.

Подходы к определению норм запаса изложены в [1]. Следует отметить, что, хотя параметры системы управления запасами (оптимальный уровень запаса, объемы и частота поставок) должны определять параметры склада, зачастую на практике происходит наоборот. Если четкие параметры системы управления запасами отсутствуют, то используют несколько способов определения количества товара, который надо разместить на складе.

Для определения величины запаса должен анализироваться пиковый период нагрузки на склад. Это делают для того, чтобы разработанные объемно-планировочные решения обеспечили устойчивую работу на протяжении всего года, в том числе в периоды сезонных всплесков спроса. Расчет потребности в объемах и площадях складских помещений производят как для текущего уровня запасов на складе, так и с учетом прогнозов изменения объема или интенсивности грузооборота.

Прежде чем начинать разработку технологического проекта склада, следует обратить внимание на систему управления запасами, проанализировать статистику предыдущих периодов, сгруппировать товары по оборачиваемости и для каждой группы определить оптимальный уровень запаса товара, уровень страхового запаса, частоту и объем поставки. Расчет потребности в ячейках склада и определение типоразмеров мест хранения, основанные на этих данных, будут наиболее точными.

Современный склад представляет собой сложную структуру – комплекс элементов, взаимодействующих друг с другом и с элементами смежных производственных и транспортных систем. Исходными данными для определения основных параметров склада: вместимости, длины, ширины, высоты, размеров грузовых фронтов – являются грузопотоки и режим работы склада.

Различают общую, полезную и дополнительную площадь складских помещений. Общая площадь — это площадь всего складского помещения. Она определяется по формуле:

Fобщ = f пол + fпр +fот + fсл + fоб + fвсп ,

где fпол — полезная площадь (площадь складирования), то есть площадь, занятая непосредственно под хранимым материалом (стеллажами, штабелями, закромами, бункерами и другими приспособлениями для хранения материалов);

fпр — площадь, занятая приемочными площадками (зоны приемки материалов);

fот — площадь, занятая отпускными площадками (зоны выдачи материалов);

fсл — служебная площадь, то есть площадь, занятая конторскими, бытовыми и другими служебными помещениями;

fоб — площадь, занятая стационарным подъемно-транспортным и другим оборудованием (подъемниками, конвейерами и др.) ;

fвсп — вспомогательная площадь, то есть площадь, занятая проездами и проходами.

В зависимости от конкретных условий на складе могут выделяться также зоны отбора, комплектации, контроля, экспедиции и др. Площадь склада может быть определена методами

· удельных нагрузок,

· коэффициента заполнения объема,

· элементарных площадок

· технологической компоновки.

Метод удельных нагрузок на 1 м2 площади пола является наиболее простым и удобным. Однако им можно пользоваться тогда, когда известна для данного вида материала нагрузка на 1 м2 площади. Расчетная формула для определения полезной площади склада в этом случае имеет вид:

,

,

где Есклi — величина установленного запаса соответствующего материала на складе, т;

g — нагрузка на 1 м2 площади пола, т.

Величина удельной нагрузки ограничивается как характеристиками склада, так и характеристиками груза: прочностью одежды складской площадки, межэтажного перекрытия складского здания, прочностью тары и упаковки штучных грузов, недопустимостью раздавливания некоторых насыпных грузов в нижних слоях штабелей (например, кокса).

Полезная площадь складов навалочных грузов с помощью удельных нагрузок легко определяется, если они хранятся в закромах с вертикальными стенками. Если же они размещаются в штабелях, то нужно учитывать углы естественного откоса и конфигурацию штабеля в плане. В этом случае предпочтителен метод технологической компоновки.

При приближенных расчетах общая площадь складов Fобщ может определяться в зависимости от полезной площади fпол через коэффициент использования площади kf по формуле:

.

.

Под коэффициентом использования площади понимается отношение полезной площади склада к общей его площади. Значение величины kf всегда меньше единицы. Средние значения коэффициента использования и нагрузки на 1 м2 площади складов приводятся в табл. 5.4. В ней нижний предел коэффициентов применяется при использовании на складе напольного транспорта, а верхний — подвесного транспорта.

Таблица 5.4

Средние нагрузки и коэффициенты использования площади складов

|

Наименование склада | Средняя нагрузка на полезную площадь при высоте укладки, в м, т/м2 |

Коэффициент использования площади | ||

| 2 | 4 | 6 | ||

| Металла | 3 | 5,5 | 8 | 0,25…0,4 |

| Среднего и мелкого литья | 2,5 | 4 | 6 | 0,3…0,4 |

| Центральный материальный | 0,6 | 1 | 1,5 | 0,25…0,4 |

| Масел и химикатов | 0,5 | 1 | — | 0,3…0,4 |

| Стройматериалов | 1,2 | 2 | — | 0,45…0,55 |

| Лесоматериалов | 0,7 | 1,2 | — | 0,35…0,45 |

| Металлоотходов | 0,9 | 1,8 | — | 0,4…0,6 |

| Сжатых газов | 0,8 | — | — | 0,3…0,45 |

| Жидкого топлива | 0,3 | — | — | 0,35…0,4 |

| Твердого топлива | 1,2 | 2,3 | 3,6 | 0,5…0,6 |

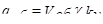

Метод коэффициента заполнения объема. Под коэффициентом заполнения (использования) объема kv понимается отношение объема материала, вмещающегося в штабель, закром, стеллаж и т. п., V 1 к их геометрическому объему V об (рис.5.2), то есть:

.

.

Рис. 5.2. Схема расчета методом коэффициента заполнения объема

Рис. 5.2. Схема расчета методом коэффициента заполнения объема

Значение этого коэффициента всегда будет меньше единицы. Он характеризует плотность укладки того или иного материала в соответствующие устройства для его хранения. Пользуясь коэффициентом заполнения объема kv, можно определить вместимость любого оборудования для хранения материалов и изделий (ячейки, стеллажи, штабеля, закрома, бункера и т. п.) по формуле:

,

,

где V об — геометрический объем соответствующего оборудования, м3;

g — объемная масса материала или изделия, т/м3.

Для оборудования (стеллажа, закрома, бункера), имеющего простую объемную форму (кубическую, призматическую, прямоугольного параллелепипеда и др.), вместимость определяется по формуле:

,

,

где l , b , h — длина, ширина и высота соответствующего оборудования для хранения, м.

Зная количество груза, подлежащего хранению Ескл, потребное количество оборудования n (ячеек, стеллажей, бункеров, закромов) определяют по формуле:

.

.

Если известны габаритные размеры принятого оборудования для хранения грузов в плане и его потребное количество, можно установить полезную площадь для хранения i - го вида материала или изделия по формуле:

,

,

где f об— площадь стеллажа, бункера, закрома, м2.

Подсчитав таким способом полезную площадь для хранения отдельных видов или групп материалов и изделий и суммируя ее, получают общую полезную площадь склада:

Метод элементарных площадок предложен Б.А. Аннинским. Склад в плане при этом рассматривается как сумма n эп отдельных элементарных площадок вместимостью Еэп каждая, которые могут многократно повторяться в соответствии с потребной вместимостью склада, т:

Ескл = n эп Еэп .

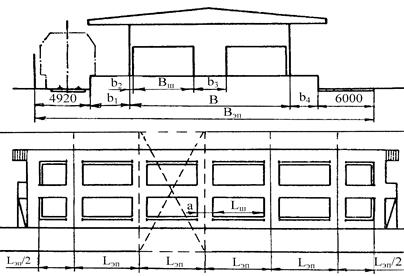

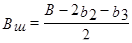

Названный метод может применяться при проектировании открытых складов навалочных грузов, контейнерных площадок, складов тарно-штучных грузов. Первый шаг после принятия технологических решений состоит в выборе элементарной площадки. Например, требуется определить размеры прирельсового склада пакетированных тарно-штучных грузов, обслуживаемого электропогрузчиками и имеющего один продольный проезд.

За элементарную площадку может быть принят фрагмент, выделенный на рис.5.3, пунктирными линиями, длиной Lэп, равной расстоянию между осями дверей крытых вагонов, и шириной Вэп, равной ширине склада В. Ширина

Рис.5.3. Схема расчета методом элементарных площадок

Рис.5.3. Схема расчета методом элементарных площадок

склада В принимается на первом шаге из ряда строительных модулей, кратных 6 м. На практике распространены конструкции шириной пролета 18, 24, 30 м.

На втором шаге определяется вместимость одной элементарной площадки. На складе предусматривается продольный проезд шириной b3 и поперечные проезды шириной а, а также проходы между стеной склада и штабелем

шириной b2. Размеры штабелей, в которых размещаются пакеты, составляют:

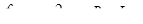

,

,  .

.

Зная размеры штабеля, размеры пакетов и допустимое по условиям хранения груза число ярусов их размещения, несложно определить количество пакетов в одном штабеле, а, следовательно, и вместимость одной элементарной площадки Еэп.

Тогда требуемое число элементарных площадок получают как частное:

.

.

А длина складского здания составит:

.

.

Длина здания принимается кратной 6 или 12 м с учетом размеров строительных модулей. Специалисты считают, что рациональным для складского здания является соотношение B : L =1:3. Если получилось существенно отличающееся соотношение, то следует изменить ширину склада и выполнить повторный расчет. Полезная площадь склада, изображенного на рис.5.3., определится по формуле:

.

.

Для определении полной ширины склада следует к принятой величине В прибавить минимальное расстояние от оси пути до сооружения (3100 мм) и расстояние от оси пути до края рампы (1920 мм), ширину железнодорожной b1 и автомобильной b4 рампы, ширину подъездной автодороги (6000 мм). Ширина рамп принимается с учетом размеров электропогрузчиков и возможности размещения на них пакетов для временного хранения (не менее 3 м). Для определения полной длины склада следует к длине здания L добавить Lэп (рис. 5.3).

Метод элементарных площадок не является универсальным. Он не применяется для закромных, шатрово-полубункерных складов, а также для складов, обслуживаемых разнотипными ПРМ. Этот метод не учитывает площадок, необходимых для выполнения таких внутрискладских операций, как прием, сортировка, распаковка и упаковка грузов, взвешивание и др., требующих при компоновке плана склада дополнительной площади.

Универсальным и более точным является метод масштабной технологической компоновки склада в комплексной увязке с примыкающими к нему участками производства. При этом полезную площадь склада рекомендуется определять по расчетной нагрузке, устанавливаемой в каждом конкретном случае в зависимости от способа укладки, принятого в соответствии с характеристикой груза и техническими возможностями используемых средств механизации.

Получив по выявленной нагрузке полезную площадь склада f пол вместо ориентировочного расчета общей площади по приближенным коэффициентам использования площади, целесообразно общую площадь склада определять расчетом по элементам: площади на проходы и проезды, площадки приема и отпуска грузов, консервации и расконсервации изделий, сортировки и комплектации, а также площадь для служебных и бытовых помещений.

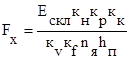

Многообразие способов и средств переработки грузов на складах обуславливает многообразие способов определения параметров складов. Например, площадь зоны хранения Fх при приближенных расчетах может быть определена по формуле:

,

,

где: Ескл – вместимость склада (средний товарный запас);

кн - коэффициент неравномерности загрузки склада;

кр - коэффициент развития, учитывающий перспективы развития бизнеса (если нет данных за несколько предшествующих лет, то можно принять коэффициент развития кр=1,3. При расчете на перспективу в 3 года на расчетный год кр=2,0 … 2,2);

кк– коэффициент для склада с комплектацией заказов в зоне хранения;

кv - коэффициент использования объёма;

кf - коэффициент использования площади;

nя – количество ярусов хранения:

hп - высота пакета (паллеты) (1,65-1,8 м).

На складе с паллетным хранением товара кf=0,35-0,45; кv=0,65-0,75; кк =1,1.

Площадь приемочно-сортировочных и отпускных площадок рассчитывают исходя из хранения среднесуточного поступления или отпуска материалов и удельной нагрузки на 1 м2 этих площадок. На складах с большим объемом работ приемочные и отпускные площадки устраиваются отдельно. Необходимая величина приемочной площадки определяется по формуле

,

,

где Qср — среднесуточное поступление материалов на склад, т;

q — нагрузка на 1 м2 площади (принимается примерно 0,25 от средней нагрузки на 1 м2 полезной площади по складу в зависимости от характера хранимого материала), т/м2;

Тпр — количество дней нахождения материалов на приемочной площадке (принимается до 2 дней);

H – высота укладки груза на приемной площадке, принимается до 1,5 м.

Зона приёмки - это место, от которого зависит всё дальнейшее товародвижение на складе. Лучше не совмещать её с другими зонами – это не то место, где нужно экономить. При приближенных расчетах ее площадь принимают равной 12-15% от зоны хранения.

Для рациональной организации разгрузки транспортных средств количество докшёлтеров (ворот) принимают одни на каждые 500- 600 м2 для склада с высокой оборачиваемостью (до 50). Оборачиваемость определяется как отношение годового грузооборота склада к его вместимости. Если оборачиваемость умеренная (около 12-15), то достаточно одних ворот на 800- 1000 м2 склада.

Для более точного расчета количества ворот определяют среднесуточное количество автомобилей Nа от поставщиков:

где:  – годовой грузопоток по прибытию;

– годовой грузопоток по прибытию;

крд - количество рабочих дней склада;

qа – грузовместимость автомобиля.

Если товар приходит в пакетированном виде на еврофурах (100-120 м3), то можно принять продолжительность выгрузки 30-40 мин. Если груз прибыл в коробках в большом ассортименте, время выгрузки и приёмки увеличивается в несколько раз (до 5…7 ч). В этом случае можно воспользоваться хронометражом выгрузки типичных грузов. Время на разгрузку среднесуточного количества автомобилей Тв составит:

где: Nа - среднесуточное количество автомобилей от поставщиков;

tа - среднее время выгрузки одной машины, ч;

кп - коэффициент межоперационных перерывов (принимается 0,75);

кнп– коэффициент неравномерности прибытия автомобилей (принимается 1,2).

Если Тв превышает суточную продолжительность работы отдела приёмки tоп, то нужно увеличивать количество ворот или время работы приёмного отдела.

Количество ворот (докшёлтеров) у приемной площадки равно:

Размер отпускной площадки определяется по аналогичной формуле.

На крупных строящихся базах вместо отдельных сравнительно небольших приемочно-отпускных площадок предусматриваются экспедиции приема и отпуска грузов. Площади этих экспедиций определяются рассмотренным выше методом. Эти экспедиции оснащаются весовыми приборами, а также необходимым подъемно-транспортным, расфасовочным и другим оборудованием.

Служебная площадь складов включает конторские и необходимые бытовые устройства (гардеробные, умывальные, уборные, комнаты принятия пищи, курительные и др.). Площадь конторы склада рассчитывается в зависимости от числа работающих. При штате до 3 работников площадь конторы принимается по 5 м2 на каждого человека, от 3 до 5— по 4 м2, при штате более 5 — по 3,25 м2 и т. д.

Во всех отапливаемых складских помещениях с количеством рабочих более 15 человек в одну смену должны предусматриваться бытовые помещения (гардеробные, умывальные и уборные). Площадь этих помещений устанавливается по санитарным нормам проектирования промышленных предприятий и строительным нормам и правилам, например, гардеробные – 0,72 м2 на 1 работающего, душевые – 1 кабина на 5 человек, помещения для обогрева рабочих – 0,1 м2 на 1 работающего в наиболее многочисленной смене, но не менее 12 м2. Для работающих в неотапливаемых складских помещениях гардеробные, умывальные и уборные могут располагаться в соседних зданиях.

Площадь, занятая стационарным подъемно-транспортным и другим оборудованием и устройствами (подъемниками, конвейерами, насосами, вентиляторами и др.), определяется исходя из габаритов этого оборудования в плане и проходов для обслуживающего персонала.

К вспомогательной площади fвсп относят площадь, занятую проходами и проездами. Размеры проходов и проездов в складских помещениях определяются в зависимости от габаритов хранящихся на складе материалов, размеров грузооборота, вида применяемых подъемно-транспортных машин. Главные проходы, где перемещаются основные транспортные средства, должны быть проверены на возможность свободного поворота в них напольных подъемно-транспортных средств (тележек, механических погрузчиков и др.). Они также должны рассчитываться в необходимых случаях на встречное движение этих механизмов. Для этой цели пользуются формулой

А = 2ш+3с,

где А — ширина проезда, м;

ш — ширина транспортного средства (или транспортируемого груза), м;

с — ширина зазоров между транспортными средствами, между ними и стеллажами (штабелями) по обе стороны проезда (принимается 0,15…0,20 м).

При одностороннем движении:

А=ш+2с.

Ширина проездов рекомендуется при развороте на 90° для фронтальных электропогрузчиков грузоподъемностью 0,5…3,0 т соответственно 3,0…4,5 м, для мостовых кранов-штабелеров, управляемых с пола — 1,5 м, при управлении из кабины — З м, а для стеллажных кранов-штабелеров — 1 м. Она уточняется в соответствии с техническими характеристиками ПТМ. Проходы для обслуживающего персонала между штабелями или стеллажами принимают равными 0,8…1,2 м.

Полученные указанным выше методом расчетные данные составляют общую площадь склада Fобщ и являются исходными для осуществления планировки склада.

Планировка склада

Под планировкой понимается размещение полученных по расчету стеллажей, бункеров, штабелей и других приспособлений для хранения материалов на плане склада с учетом необходимых проездов и проходов.

При осуществлении внутренней планировки складских помещений необходимо учитывать следующее:

· принятая сетка колонн в складе не должна мешать свободному перемещению транспортных средств и возможности разворота длинномерных материалов при их перемещении, укладке и выемке из мест хранения (стеллажей и штабелей);

· для удобства производства погрузочно-разгрузочных работ, особенно с тяжеловесными грузами, на складах с большим грузооборотом необходимо вводить железнодорожные пути внутрь складского помещения, оборудованного в этих случаях балочными, мостовыми кранами или кранами-штабелерами. Этот ввод обычно делают с торцовой стороны. Ввод может быть тупиковым или сквозным. Перемещение материалов должно производиться по принципу прямого грузового потока от мест разгрузки до мест хранения и от мест хранения к местам отгрузки;

· приемочно-сортировочная площадка должна располагаться у дверей разгрузочного фронта склада. При наличии в складе нескольких дверей может быть принято несколько приемочно-сортировочных площадок;

· сортировочно-отпускная площадка должна располагаться у дверей отгрузочного фронта склада. При наличии в складе нескольких дверей может быть принято несколько отпускных сортировочно-комплектовочных площадок;

· главные транспортные поперечные проходы (проезды) следует принимать между приемочными и отпускными дверями (воротами) склада. Количество продольных проходов (проездов) принимается в зависимости от планировки и ширины склада;

· стеллажи и штабели в складских помещениях следует располагать, как правило, перпендикулярно главной продольной оси здания в целях освещения проходов между стеллажами и штабелями естественным светом из окон продольных стен;

· при размещении стеллажей и штабелей необходимо стремиться к максимальному использованию площади склада;

· контору склада и бытовые помещения рекомендуется располагать в торце складского здания. Контора склада должна иметь выход на рампу.

Габаритные размеры складских помещений в плане должны устанавливаться так, чтобы длина склада L была не менее длины потребного фронта погрузочно-разгрузочных работ, то есть:

L  Lгр.

Lгр.

По вычисленной одним из способов полезной площади склада определяются его размеры в плане. Возможны разные варианты расположения складского оборудования для хранения грузов (стеллажей, штабелей, закромов, силосов, бункеров). При выборе варианта следует стремиться к минимальной общей площади склада. Ширина зданий крытых однопролетных складов принимается 12, 18, 24, 30 и 36 м. Длина склада принимается кратной 6; 12 или 18 м в зависимости от принятой сетки колонн. Подходы к определению размеров складов обусловлены характеристиками хранящихся в них грузов.

При необходимости въезда в здание автомобилей высота проезда должна быть не менее 1,2 м до низа конструкций, выступающих частей коммуникаций и оборудования, для пожарных автомобилей — не менее 4,5 м.

Ввод железнодорожных путей в здания допускается предусматривать в соответствии с технологической частью проекта и с учетом требований габарита приближения строений. Верх головок рельсов железнодорожных путей должен быть на отметке чистого пола.

Галереи, площадки и лестницы для обслуживания грузоподъемных кранов следует проектировать в соответствии с правилами устройства и безопасной эксплуатации грузоподъемных кранов. Размеры ворот в свету для наземного транспорта следует принимать с превышением габаритов транспортных средств (в загруженном состоянии) не менее чем на 0,2 м по высоте и 0,6 м по ширине.

В одноэтажных складских зданиях с высотным стеллажным хранением допускается при обосновании использовать конструкции стеллажей в качестве опор покрытия и крепления наружных стен. Погрузочно-разгрузочные рампы и платформы следует проектировать с учетом требований защиты грузов и погрузочно-разгрузочных механизмов от атмосферных осадков. Навес над железнодорожными погрузочно-разгрузочными рампами и платформами должен не менее чем на 0,5 м перекрывать ось железнодорожного пути, а над автомобильными рампами должен перекрывать автомобильный проезд не менее чем на 1,5 м от края рампы. Ширину погрузочно-разгрузочных рамп и платформ необходимо принимать в соответствии с требованиями технологии и техники безопасности погрузочно-разгрузочных работ.

Отметка края погрузочно-разгрузочной рампы для автомобильного транспорта со стороны подъезда автомобилей должна быть равной 1,2 м от уровня поверхности проезжей части дороги или погрузочно-разгрузочной площадки. Ширина пандусов для проезда напольных транспортных средств должна не менее чем на 0,6 м превышать максимальную ширину груженого транспортного средства. Уклон пандусов следует принимать не более 16 % при размещении их в закрытых помещениях и не более 10 % при размещении снаружи зданий.

В проемах ворот в наружных стенах следует монтировать докшелтеры, изолируя внутреннее пространство склада от воздействий внешней среды. По требованиям технологии хранения грузов допускается экспедицию, приемку, сортировку и комплектацию грузов размещать непосредственно в хранилищах, без отделения их перегородками.

При размещении грузов должны соблюдаться размеры отступов: от стен помещений - 0,7 м; от приборов отопления - 0,2 м (должны увеличиваться по условиям хранения груза); от источников освещения - 0,5 м; от пола - 0,15 м; между ящиками в штабеле - 0,02 м; между поддонами и контейнерами в штабеле - 0,05 … 1 м.

Дата: 2018-11-18, просмотров: 1014.