Путей сообщения»

________________________________________________

Институт управления и информационных технологий

Кафедра железнодорожных станций и узлов

Н.П. Журавлев

ПРОЕКТИРОВАНИЕ ТРАНСПОРТНО-ГРУЗОВЫХ КОМПЛЕКСОВ

Учебное пособие

Москва – 2014

Федеральное государственное бюджетное

образовательное учреждение высшего

профессионального образования

«Московский государственный университет

Путей сообщения»

________________________________________________

Институт управления и информационных технологий

Кафедра железнодорожных станций и узлов

90-летию кафедры «Железнодорожные станции и узлы» МИИТа посвящается

Н.П. Журавлев

ПРОЕКТИРОВАНИЕ ТРАНСПОРТНО-ГРУЗОВЫХ КОМПЛЕКСОВ

Рекомендовано Учебно-методическим объединением вузов по образованию в области железнодорожного

транспорта и транспортного строительства (УМО-ж.д.) в качестве учебного пособия для студентов высших

учебных заведений

Москва – 2014

УДК 656.212.6 / 658.8

Ж 91

Журавлев Н.П. Проектирование транспортно-грузовых комплексов. Учебное пособие. - М.: МИИТ, 2014. - 204 с.

Приведены рекомендации по разработке технологических проектов транспортно-грузовых комплексов (ТГК) производственно-транспортных логистических систем. Рассмотрены способы анализа и расчета грузопотоков, вариантов транспортно-технологических схем грузопереработки. Даны указания по определению геометрических параметров складов, выбору их технического оснащения и численности персонала.

Показаны способы определения основных технико-экономических параметров транспортно-грузовых комплексов и выбора на их основе рационального решения.

Рецензенты:

заместитель начальника Центральной дирекции движения – филиала ОАО «РЖД» Баскин Р.В.;

директор ФГУП «Научный центр комплексных

транспортных проблем», д.т.н. О.В. Евсеев;

профессор кафедры «Железнодорожные станции и узлы»

ФГБОУ ВПО ПГУПС, д.т.н., проф. Ю.И. Ефименко

© МИИТ, 2014

СОДЕРЖАНИЕ

Введение…………………………………………………… 4

1. Природа и сущность запасов и хранения.…………….. 6

2. Материальные склады, их назначение и классификация 11

3. Технология логистических услуг…...………………… 22

4. Материально-техническая база транспортно-грузовых систем………………………………………………………. 31

4.1 Транспортная подсистема…………………………… 32

4.2 Грузовая подсистема…………………………………. 54

4.3 Проблемы развития терминально-складской инфраструктуры ОАО «Российские железные дороги» ……… 77

5. Проектирование транспортно-грузовых комплексов….. 83

5.1 Структура системы нормативных документов в строительстве………………..…………………………… 83

5.2. Организация проектных работ и состав проекта транспортно-грузового комплекса…………………………. 90

5.3 Требования к проектированию складов……………… 106

5.4 Исходные данные для проектирования ТГК…………. 112

5.5 Определение геометрических размеров склада……… 119

5.6 Планировка склада……………………………………… 143

5.7 Расчет погрузочно-разгрузочных фронтов………..….. 148

5.8 Определение потребного количества ПТМ циклического действия………………………………………………. 158

5.9 Определение штата работников……………………… 167

5.10 Требования пожарной безопасности, охраны труда и окружающей среды при проектировании ТГК………… 171

6 Экономическое обоснование выбора лучшего варианта ТГК…………………………………………………………... 185

Выводы…………………………………………………….. 197

Вопросы для самоконтроля…………………………………. 200

Список литературы………………………………………… 202

ВВЕДЕНИЕ

Транспортно-грузовые системы являются подсистемами производственно-транспортных логистических систем, охватывающих основные производственные, складские, погрузочно-разгрузочные и транспортные операции. Задачей транспортно-грузовых систем является эффективное выполнение погрузочно-разгрузочных, транспортных и складских операций на этапах от последней технологической операции на предприятии – изготовителе продукции до первой технологической операции у ее потребителя.

На конкретных объектах сфер производства и распределения продукции эти услуги предоставляются транспортно-грузовыми комплексами (ТГК), являющимися элементами транспортно-грузовых систем. Задача ТГК состоит с одной стороны в том, чтобы обеспечить клиентам качественное обслуживание, а с другой – обеспечить рентабельность своей работы.

Целью подготовки студента по дисциплине «Транспортно-грузовые системы» является формирование у него знаний и умений в области теории и практики организации, механизации и автоматизации погрузочно-разгрузочных, транспортных и складских работ, на основе которых он сможет обеспечить проектирование и эксплуатацию транспортно-грузовых комплексов железнодорожного и других видов транспорта.

Задачи дисциплины — дать основы методологии логистического подхода к проектированию транспортно-грузовых комплексов, организации разработки проектов; дать знания в области технических средств транспортно-грузовых комплексов, технологии и организации их работы, обоснования принимаемых решений.

В основу проектируемого объекта закладывается идея разработки технологических процессов доставки не только «от двери до двери» (в формулировках железнодорожников), но и на полигоне от последнего технологического агрегата у изготовителя продукции до первого технологического агрегата у ее потребителя.

Материальные склады, их

назначение и классификация

В современном техническом понимании склад – это стационарное или передвижное помещение, емкость или иное место сосредоточения материальных запасов, предназначенное для обеспечения необходимой степени их сохранности и возможности выполнения некоторых технологических операций по подготовке к потреблению, оснащенное постоянными или привлекаемыми средствами механизированного или автоматизированного выполнения работ. То есть, склад рассматривается как некая материально-техническая база предприятия. Это верно лишь отчасти, поскольку склад является элементом логистической системы, он тесно связан с остальными звеньями логистической цепи.

Через склад материальный поток проходит от поставщика к производителю, а затем от производителя к потребителю. Склад имеется во всех областях логистики. Он один (кроме внешнего транспорта) пропускает через себя весь материальный поток. Управление им предполагает управление всеми его составляющими. Первая составляющая – логистика снабжения, вторая – логистика производственных процессов и третья – логистика распределения и сбыта продукции.

С логистической точки зрения работа склада – это:

· складирование, то есть все вопросы, связанные с пространственным положением склада, его оптимальным взаимодействием с остальными звеньями логистической цепи;

· грузопереработка на складе.

Складская логистика классифицирует склады [1]:

· по отношению к базисным функциональным областям логистики:

- склады логистики снабжения специализируются на хранении материальных ресурсов (сырья, материалов, комплектующих и другой продукции производственного назначения) и снабжают, прежде всего, производственных потребителей;

- склады производственной логистики входят в состав организационной системы производства и предназначены для обеспечения производственного процесса. На этих складах хранятся, перерабатывают относительно постоянную номенклатуру грузов, поступающую со склада с определенной периодичностью и малым сроком хранения, что позволяет добиваться автоматизированной обработки груза или высокого уровня механизации. Основным фактором, влияющим на уровень технической оснащенности склада, выступает характер производственного процесса.

- склады логистики распределения служат для поддержания непрерывности движения товаров из сферы производства в сферу потребления. Их основное назначение: преобразовывать производственный ассортимент в торговый и бесперебойно обеспечивать различных потребителей, включая розничную сеть. Они могут принадлежать производителям и предприятиям торговли:

- склады готовой продукции и распределительные склады производителей, занятые складированием тарных и штучных грузов относительно однородной продукции, реализующие крупные партии груза;

- склады оптовой торговли товарами широкого потребления, снабжающие мелких потребителей и розничную сеть;

- склады розничной торговли, снабжающие розничную торговую сеть, объединенную со складом в единую организационно-хозяйственную единицу.

Можно выделить склады транспортных и экспедиторских предприятий, предназначенные для временного складирования, связанного с экспедицией материальных ценностей. Сюда же относятся склады железнодорожных станций, грузовые терминалы автотранспорта, морских и речных портов, терминалы воздушного транспорта. По характеру выполняемых операций грузопереработки они относятся к транзитно – перевалочным. Срок хранения грузов сведен к минимуму, так как целью такого склада является эффективное и современное снабжение клиентов путем перевалки груза с одного вида транспорта (или транспортного средства) на другой. Грузы поступают и отправляются крупными партиями, при этом поступающая грузовая единица (пакет на стандартном поддоне или контейнер) на складе не расформировывается. На таких складах необходим высокий уровень механизации.

· по видам продукции (материальных потоков):

склады сырья, материалов, комплектующих, незавершенного производства, готовой продукции, тары, остатков и отходов, инструментов;

· по форме собственности:

собственные фирмы, коммерческие, арендуемые, государственных или муниципальных предприятий;

· по функциональному (распределительному) назначению:

склады подсортировочные, распределительные, сезонного или длительного хранения, транзитно-перевалочные (грузовые терминалы), снабжения производственных процессов;

· по отношению к участникам логистической системы (фирмам):

склады производителей, торговых компаний, торгово-посреднических компаний, транспортных компаний, экспедиторских компаний, логистических посредников;

· по товарной специализации:

склады специализированные, неспециализированные, универсальные, смешанные;

· по технической оснащенности:

- склады частично-механизированные, где большая часть операций технологического процесса выполняет с использованием средств малой механизации – ручные тележки, гидравлические тележки и т.д. или вручную;

- склады механизированные, на которых основная часть операций выполняется с помощью средств механизации (в закрытых помещениях, как правило, с применением напольного безрельсового транспорта, а на открытых площадках - бензиновыми, газовыми и дизельными автопогрузчиками, мостовыми и козловыми кранами и т.п.);

- склады автоматизированные, на которых выполняют ряд операций (транспортировка, складирование) с помощью автоматизированных средств (автоматизированные стеллажные краны-штабелеры, робокары и т.п.), а остальные - с применением различных средств механизации;

- автоматические, где все операции выполняются с помощью автоматизированных технических средств.

· по виду складских зданий (сооружений):

- по техническому устройству: открытые площадки, площадки под навесом, полузакрытые площадки, закрытые сооружения;

- по этажности: многоэтажные, одноэтажные, высотой до 6 м, высотные, высотностеллажные до 10 м, с перепадом высот.

· по наличию внешних транспортных связей:

склады с причалами и рельсовыми подъездными путями, с рельсовыми подъездными путями, с автодорожным подъездом.

· по конструкции здания и его технологическому оснащению:

1) складские комплексы класса А (А+), для которых характерны:

- одноэтажное современное здание из легких металлоконструкций и сэндвич-панелей предпочтительно прямоугольной формы без колонн или с шагом колонн не менее 12 м и пролетами не менее 24 м, шаг колонн от 6 м (от 12 м для А+), высота перекрытий от 10 м (от 12 м для А+);

- износостойкий ровный бетонный пол на уровне 1,2 м под нагрузку не менее 5 т/м2, с обеспыливающим покрытием или полимерным покрытием толщиной 1,5-2 мм;

- автоматические ворота докового типа с погрузочно-разгрузочными площадками регулируемой высоты из расчета 1 ворота / 700…900 м2 (500…600 м2 для класса А+), тепловые завесы на воротах;

- наличие офисных помещений из расчета 100…150 м2 / 1000 м2, наличие помещений для персонала;

- современные инженерные системы отопления с регулируемым температурным режимом, вентиляции, пожарной сигнализации и автоматической системы пожаротушения, охранной сигнализации и видеонаблюдения, учета и контроля доступа сотрудников, оптико-волоконных телекоммуникаций;

- автономная электроподстанция и тепловой узел;

- площадь застройки 45-55 % (40-45 % для А+), обеспечивающая возможность отстоя и маневрирования большегрузных автомобилей, стоянки легковых автомобилей;

2) складские комплексы класса В+, для которых характерны:

- одноэтажное здание, высота потолков от 8 м;

- износостойкий ровный бетонный пол на уровне 1,2 м под нагрузку не менее 5 т/м2, с обеспыливающим покрытием;

- автоматические ворота докового типа с погрузочно-разгрузочными площадками регулируемой высоты из расчета 1 ворота / 1000 м2 , тепловые завесы на воротах;

- наличие офисных помещений, наличие помещений для персонала;

- современные инженерные системы отопления с регулируемым температурным режимом, вентиляции, пожарной сигнализации и автоматической системы пожаротушения, охранной сигнализации и видеонаблюдения, учета и контроля доступа сотрудников, оптико-волоконных телекоммуникаций;

- автономная электроподстанция и тепловой узел;

- площадь застройки 45-55 % , обеспечивающая возможность отстоя и маневрирования большегрузных автомобилей и стоянки легковых автомобилей;

3) складские комплексы класса В, для которых характерны:

- одно- или двухэтажное здание, высота потолков от 6 м;

- в случае двухэтажного здания - достаточное количество грузовых лифтов грузоподъемностью не менее 3 т, из расчета 1 лифт/ 2000 м2;

- износостойкий ровный бетонный пол с обеспыливающим покрытием;

- наличие офисных помещений и помещений для персонала;

- современные инженерные системы отопления, вентиляции, пожарной сигнализации и автоматической системы пожаротушения, охранной сигнализации и видеонаблюдения, учета и контроля доступа сотрудников, оптико-волоконных телекоммуникаций;

- автономная электроподстанция и тепловой узел;

- наличие площадок для отстоя и маневрирования большегрузных автомобилей;

4) складские комплексы класса С, для которых характерны:

- капитальное производственное помещение или утепленный ангар;

- высота потолков от 4 м;

- пол - асфальт или бетонная плитка, бетон без покрытия;

- в случае многоэтажного строения – наличие грузовых лифтов/подъемников;

- ворота на нулевой отметке, наличие площадок для отстоя и маневрирования большегрузных автомобилей, пандус для разгрузки автотранспорта;

- система вентиляции, отопления, пожарной сигнализации и пожаротушения;

- наличие офисных и вспомогательных помещений;

- охрана по периметру территории;

5) складские комплексы класса D (в России), для которых характерны:

- подвальные помещения или объекты гражданской обороны, неотапливаемые производственные помещения или ангары;

- желательно наличие: площадок для маневрирования большегрузного автотранспорта, системы вентиляции, системы отопления, пожарной сигнализации и системы пожаротушения, телекоммуникационных сетей, офисных помещений, охраны по периметру территории, железнодорожного подъездного пути.

Транспортная подсистема

В зоны обслуживания транспортно-грузовых комплексов (ТГК) поступает для обработки подвижной состав различных видов транспорта.

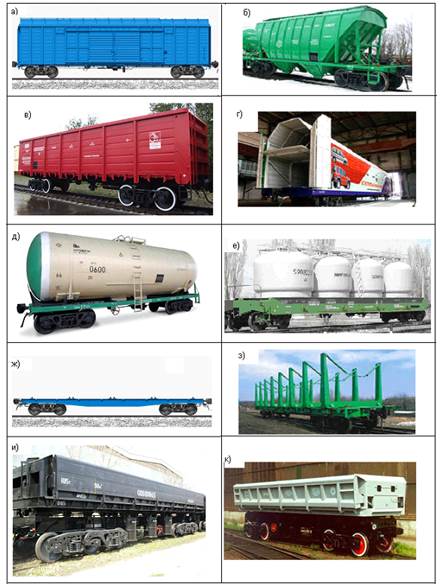

Железнодорожные грузовые вагоны по назначению подразделяют на универсальные и специализированные (рис.4.1). К универсальным относят вагоны, предназначенные для перевозки грузов широкой номенклатуры: крытые, полувагоны, платформы, цистерны общего назначения (для перевозки нефтепродуктов).

В отличие от них специализированные предназначены для перевозки грузов ограниченной номенклатуры: вагоны для перевозки легковых автомобилей, изотермические вагоны, хопперы, вагоны-самосвалы, агломератовозы, миксеры для перевозки жидкого металла, фитинговые платформы для перевозки крупнотоннажных контейнеров, цистерны для перевозки молока, смолы, серы, кислот, цемента и др.

Модельный ряд вагонного парка России насчитывает более 700 разных конструкций вагонов, у которых базовые элементы, от которых зависят безопасность и скорость движения поездов: ходовые части, автосцепка, автотор-

Рис.4.1 Универсальные и специализированные вагоны

моза, за последние десятилетия изменились мало. Значительная часть вагонов имеет технико-экономические показатели, не отвечающие современным требованиям, хотя технические решения по их улучшению уже разработаны.

Основные условия, которым должны соответствовать новые типы и конструкции вагонов, заключаются в максимальном использовании грузоподъемности, снижении эксплуатационных расходов на их содержание и ремонт, повышении надежности, уменьшении коэффициента тары и обеспечении безопасности движения.

При выборе основных типов грузовых вагонов определяющими факторами являются объем и состав грузооборота, отражающие характер промышленного и сельскохозяйственного производства страны. В структуре вагонного парка России полувагоны составляют 36%, цистерны – 24%, крытые – 9%, платформы – 7%, прочие – 24%.

На рынке «пространства 1520» представлены вагоны более двадцати вагоностроительных предприятий России и Украины, начали строить вагоны Белоруссия, Казахстан и Узбекистан.

В результате реформирования железнодорожного транспорта России вагонный парк страны оказался в собственности более тысячи операторов. Отсутствие централизованного управления вагонным парком привело к заметному росту порожнего пробега вагонов, росту встречных грузопотоков, снижению производительности вагонов и возросшей потребности в них со стороны новых владельцев. Рост объема производства вагонов приводит к усилению нагрузки на инфраструктуру железнодорожного транспорта, возникновению заторов на подходах к портам и сортировочным станциям. Для выхода из этой ситуации ведется поиск путей возврата части вагонного парка в систему централизованного регулирования.

Исходными данными при выборе типов и конструкций грузовых вагонов являются: назначение вагона, габарит, в который должен вписаться вагон, максимальная скорость, грузоподъемность, допускаемая нагрузка от колесной пары на рельсы, допускаемая средняя нагрузка на метр пути, коэффициент тары, удельный объем, величины основных нагрузок. Характеристики некоторых грузовых вагонов приведены в табл.4.1.

Грузовые автомобили и прицепы классифицируются по грузоподъемности и типу кузова. На российском рынке представлены как автомобили отечественных автозаводов

Таблица 4.1

Характеристика грузовых вагонов

| Тип вагона | Грузо- подъем- ность, т | Тара, т | Длина по осям сцеп- ления, мм | Модель тележки | Осевая нагрузка, кН/ось | Рис. 4.1 |

| Четырехосный крытый цельно-металлический модель 11-280 | 68 | 26 | 15724 | 18-100 | 235 | а) |

| Четырехосный хоппер цельнометаллический для перевозки зерна модель 19-9741 | 72 | 21,7 | 12920 | 18-100 | 230 | б) |

| Четырехосный полувагон цельнометаллический модель 12- 303-01 | 69 | 24,5 | 13920 | 18-9771 | 230,5 | в) |

| Четырехосный крытый вагон цльнометаллический для перевозки легковых автомобилей и тарно-штучных грузов модель 11-9779 | 48,5 | 44 | 25620 | 18-194-1 | 230,5 | г) |

| Четырехосная цистерна для перевозки нефтепродуктов модель 15-740-03М | 67,8 | 26,2 | 12020 | 18-100 | 230,5 | д) |

| Четырехосный бункерный вагон для перевозки аммиачной селитры модель 19-187-01 | 58 | 36 | 17480 | 18-100 | 230,85 | е) |

| Четырехосная платформа для перевозки контейнеров модель 13-9781 | 72 | 22 | 19620 | 18-100 | 230,5 | ж) |

| Четырехосная платформа для перевозки лесоматериалов модель 13-4012 | 67 | 24 | 14600 | 18-100 | 223 | з) |

| Шестиосный вагон-самосвал модели 33-1157 | 105 | 52 | 15040 | УВЗ-9М | 248 | и) |

| Четырехосный вагон-самосвал модель 31-945 | 66 | 28 | 11830 | 18-100 | 230,5 | к) |

– Горьковского, Камского, Уральского, Ульяновского, так и заводов ближнего и дальнего зарубежья. Их параметры и стоимость существенно различаются. На рис. 4.2. приведены некоторые модели автомобилей производства российских заводов. Номинальная грузоподъемность автомобиля (прицепа) определяет максимально разрешенную полезную нагрузку при работе автомобиля в различных дорожных условиях. В зависимости от грузоподъемности грузовые автомобили и прицепы принято разделять на следующие классы: особо малой грузоподъемности (до 0,5 т), малой (от 0,5 до 2 т), средней (от 2 до 8 т), большой (от 8 до 16 т) и большой грузоподъемности (свыше 16 т).

Рис. 4.2. Автомобили российского производства

а) самосвал Урал – 6370: колесная формула – 6х6; масса снаряженного автомобиля, кг – 14800; полная масса автомобиля, кг – 33500; масса размещаемого и перевозимого груза, кг – 18700; мощность двигателя, кВт – 303; емкость топливного бака, л – 500;

б) колесный думпер WN 10001+: колесная формула – 4х4; масса снаряженного автомобиля, кг – 4800, полная масса автомобиля, кг -14810; масса размещаемого и перевозимого груза, кг – 10010; объем платформы – 4,85 м3, мощность двигателя – 88 кВт, дорожный просвет – 430 мм;

в) автоцистерна 7-432932 на шасси ЗИЛ -432932: колесная формула 4х2; номинальная вместимость, л– 7000; максимальная скорость, км/ч – 80;

г) бортовой КАМАЗ-53215-15: колесная формула – 6х4; грузоподъемность, кг – 11000; объем платформы, м3 – 36,4; мощность двигателя, кВт – 176,6; емкость топливного бака, л – 500;

д) контрейлер на железнодорожной платформе;

е) автомобиль ГАЗ-3302 «Газель»: колесная формула – 4х2; грузоподъемность, кг – 1480; масса снаряженного автомобиля, кг – 20200; полная масса автомобиля, кг – 3500; мощность двигателя, кВт – 88,3;

ж) прицеп НЕФАЗ-8332-10, двухосный, грузоподъемность, кг – 10000; с откидными бортами

з) полуприцеп НЕФАЗ-93341-20 на трехосной тележке; масса снаряженного полуприцепа, кг – 9800; полная масса полуприцепа, кг – 33000; масса размещаемого и перевозимого груза, кг – 23200

По типу кузова грузовые автомобили и прицепы разделяются на автомобили и прицепы общего назначения (бортовые) и специализированные (самосвалы, фургоны, цистерны). В структуре парка грузовых автомобилей доля самосвалов составляет 30%, бортовых автомобилей – 25%, грузовых фургонов – 20%, цистерн – 7%, рефрижераторов – 2%, с другими типами кузовов – 16%.

По принципу разгрузки автомобили и прицепы-самосвалы делят на три основные группы:

с опрокидывающимися кузовами (груз сбрасывается наклоном кузова),

с бункерной выгрузкой (груз сбрасывается при неподвижном кузове по наклонным плоскостям, составляющим борта или дно кузова — горбатое дно, хоппер),

с принудительным выталкиванием груза из кузова (конвейерный пол, шнеки).

Наиболее распространенными являются автомобили- и прицепы-самосвалы с опрокидывающимися кузовами, которые можно классифицировать в зависимости от направления и способа опрокидывания. По направлению опрокидывания различают автомобили-самосвалы: с опрокидыванием кузова только назад (с задней разгрузкой); с опрокидыванием кузова на одну сторону (с боковой разгрузкой); с опрокидыванием кузова на любую из трех сторон; с предварительным подъемом и опрокидыванием кузова назад или на сторону. Разновидностью автомобилей-самосвалов являются самосвалы-думперы. Имея короткую базу, думперы обладают лучшей маневренностью и проходимостью, что важно при работе в карьерах и на строительных площадках. В некоторых моделях думперов предусмотрен поворот сиденья водителя на 180°.

Автомобили- и прицепы-цистерны используют для перевозки наливных и сыпучих грузов. Цистерну изготавливают из листовой стали или для снижения массы — алюминиевых сплавов. Цистерна внутри, разделена перегородками для уменьшения гидравлических ударов, возникающих при резком изменении скорости движения.

Характеристику автотранспортных средств составляют: габаритные длина и ширина, грузоподъемность, назначение и тип, внутренние размеры кузова, высота грузовой платформы над покрытием дороги, конструкция загрузочных и разгрузочных устройств и приспособлений для крепления груза.

Широкое развитие терминально-логистической деятельности и контейнерных перевозок привело к появлению соответствующих транспортных средств – трейлеров и контрейлеров, а также появления автомобилей малой грузоподъемности.

Водный транспорт имеет для осуществления перевозок порты и флот. В портах производят погрузку - выгрузку судов и вспомогательные операции по техническому обслуживанию и снабжению флота.

Существуют следующие типы торговых портов:

общего назначения, где производится обработка различных судов и грузов на одних и тех же причалах;

специализированные, где осуществляется переработка массовых грузов: леса, каменного угля, руды, хлеба, нефтеналивных грузов;

комбинированные, имеющие специализированные причалы и районы для переработки массовых грузов и причалы общего назначения, в основном для переработки тарно-упаковочных грузов (в морской терминологии – генеральных).

Погрузка и выгрузка грузов в портах производятся: у береговых причалов, оборудованных швартовыми устройствами; у рейдовых портов, то есть в районах акваторий, оборудованных специальными постоянными причальными приспособлениями, укрепленными на якорях или прочно закрепленном грунте, у мест якорной стоянки судов, то есть в районах акваторий, где качество грунта и условия судоходства допускают стоянку судов.

Речные и морские суда по своему назначению и технологическим особенностям подразделяют на универсальные, специальные и комбинированные. Универсальные суда предназначены для перевозки различных сухих грузов (навалочных, насыпных, генеральных, лесных и особых). Важнейшей технологической характеристикой универсальных судов является величина подпалубного пространства (расстояния от края люка до переборки или борта). Наличие значительных подпалубных пространств требует специального перемещения грузов в трюмах и твиндеках под палубу к бортам и переборкам и обратно. Эти операции весьма трудоемки, продолжительны по времени и часто связаны с применением тяжелого ручного труда. Степень раскрытия палуб судов над грузовыми помещениями характеризуется коэффициентами лючности и раскрытия палубы.

Коэффициент лючности кл определяется как отношение объема грузового помещения (отсека) под просветом люка к полному объему грузового помещения (отсека):

где Fл – площадь люка, м2;

h -высота грузового помещения, м;

W- объем грузового помещения, м3.;

Коэффициент раскрытия палубы кп определяется как отношение площади люка Fл к площади палубы Fп над данным грузовым помещением:

Достоинство универсальных судов — возможность их использования для перевозки различных грузов в самых разных условиях, в том числе на нестабильных линиях и случайных рейсах; серьезный недостаток — плохая приспособленность к погрузке и выгрузке любых грузов, следствием чего является высокая трудоемкость, значительные продолжительность и стоимость грузовых работ.

Специальные суда строят для перевозки определенных грузов и их конструируют так, чтобы создать максимальные удобства для перегрузочных операций с этими грузами. В составе специального флота выделены:

· танкеры (для наливных грузов) и газовозы (для сжиженных газов),

· балкеры (для навалочных и насыпных грузов),

· контейнеровозы (с вертикальной погрузкой),

· пакетовозы, лесовозы, ролкеры (с горизонтальной погрузкой),

· лихтеровозы и суда для перевозки тяжеловесов.

Танкеры и газовозы характеризуются размерами и вместимостью, мощностью грузовых насосов и возможностью одновременной перегрузки разных видов либо сортов груза, наличием систем подогрева груза для повышения его текучести.

Балкеры с точки зрения технологии перегрузочных работ характеризуются размерами и вместимостью; количеством, конфигурацией и размерами грузовых помещений; наличием собственных подъемно-транспортных средств. Строят балкеры однопалубными с кормовым расположением надстройки и машинного отделения, трюмы в нижней части вдоль бортов оборудованы скосами, чтобы груз ссыпался из-под палубы на просвет люка. Использование крупнотоннажных балкеров вместо универсальных судов на перевозке навалочных и насыпных грузов приводит к резкому снижению себестоимости перевозок в 3—4 раза и более.

Специальные суда для лесных грузов можно разделить на три группы: лесовозы, лесовозы-пакетовозы и щеповозы. Лесовозы — однопалубные суда, машинное отделение у них расположено в корме либо в средней части судна. Коэффициент раскрытия палуб — от 0,5 до 0,6. Все лесовозы оснащены грузоподъемными средствами. Лесовозы - пакетовозы имеют еще больший коэффициент раскрытия палуб, до 0,8. Надстройка и машинное отделение расположены в кормовой части судна.

Щеповозы также представляют собой однопалубные суда с кормовым расположением машинного отделения и надстройки, имеют наклонные стенки в трюмах для лучшего ссыпания груза к просвету люка.

Наиболее эффективным типом судов для перевозки генеральных грузов являются контейнеровозы с трюмами ячеистой конструкции (рис. 4.3). Контейнеры в ячейках располагают штабелями в несколько ярусов, при этом не требуется никакого дополнительного крепления.

Рис. 4.3. Контейнеровоз дедвейтом 29800 т, вместимостью 1600 TEU

На верхней палубе контейнеры размещают в несколько

ярусов и крепят с помощью штатных специальных замков (конлоков), найтовов и закладных деталей. Контейнеровозы характеризуются размерами и вместимостью.

Грузоподъемных средств ячеистые контейнеровозы, как правило, не имеют. Недостатком ячеистых контейнеровозов является их способность перевозить только контейнеризированные грузы. На нестабильных линиях с несбалансированными грузопотоками в обоих направлениях эти суда могут иметь недостаточную загрузку и большие балластные пробеги.

Другим весьма эффективным типом судов являются ролкеры (рис. 4.4).

Рис.4.4. Ролкер для перевозки накатных грузов

Их подразделяют на специальные и универсальные. К специальным ролкерам относят железнодорожные паромы, пакетовозы и суда для перевозки легковых автомобилей. Универсальные ролкеры могут перевозить различные грузы в средствах укрупнения (контейнерах, контейнерных тележках, полуприцепах, трейлерах и платформах, поддонах и строп-лентах).

По сравнению с ячеистыми контейнеровозами строительство и эксплуатация ролкеров обходится значительно дороже, они менее приспособлены к интенсивной погрузке и выгрузке, однако более универсальны. Именно по этой причине ролкерные суда получили в последнее время весьма широкое распространение.

Ролкеры характеризуются назначением, размерами, вместимостью, конфигурацией грузовых помещений, конструкцией аппарелей и пандусов, типом штатных крепежных средств, количеством и типом бортовой перегрузочной техники. Важной характеристикой ролкеров является тип судовой аппарели, которая может быть прямой, расположенной в корме вдоль диаметральной плоскости судна, кормовой угловой (всегда с правого борта) либо поворотной (переставляющейся), расположенной в носу либо в корме с любого борта.

Основу ролкерной транспортно-технологической схемы составляет технология горизонтальной перегрузки, предполагающая, что на всем пути следования его от отправителя до получателя, включая все перегрузочные пункты с одного вида транспорта на другой, перегрузка осуществляется исключительно горизонтально, то есть без применения кранового оборудования - при помощи специализированной напольной терминальной перегрузочной техники: вилочных автопогрузчиков, тягачей, штабелеров. В этом отношении все грузы, перевозимые в системе, можно подразделить на две группы:

· самоходную и несамоходную колесную технику (грузовые и легковые автомобили, автопоезда, прицепы и полуприцепы, контрейлеры), которую можно перемещать на собственных колесах своим ходом или методом буксировки;

· прочие укрупненные грузовые единицы, для горизонтального перемещения которых в системе используется специализированная перегрузочная техника и оборотный парк средств формирования ролл-трейлеры, платформы, тележки и пр.

Лихтеровозы представляют собой тип специальных судов, предназначенных для перевозки любых генеральных, лесных, навалочных и насыпных грузов, укрупненных в стандартные плавучие емкости — лихтеры. Применяются три способа погрузки лихтеров на лихтеровоз: судовым козловым краном; лифтом и тележечным конвейером; докованием (лихтер входит в трюм своим ходом). Лихтеровозы характеризуются типом, вместимостью, размерами, а также параметрами лихтеров, которые они могут транспортировать.

Речной флот эксплуатирует грузовые теплоходы грузоподъемностью 5000 т типа «Волго-Дон», теплоходы грузоподъемностью 3000 т типа «Сормовский», танкеры типа «Волгонефть» и др. Для рек Сибири созданы теплоходы для сухогрузов типа «Якутск» и наливные типа «Ленанефть» грузоподъемностью 2150 т. Используются специализированные суда: нефтерудовозы грузоподъемностью 2700 т, катамараны-контейнеровозы на 450 универсальных контейнеров

Создание буксиров-толкачей мощностью 3000 и 1500 кВт, барж грузоподъемностью 3000, 4000 и 9000 т и секционных составов 7500 и 8850 т, а также автоматизированных сцепных устройств позволило начать грузовые перевозки в составах грузоподъемностью 12000—27000 т.

Ключевым условием усиления политической и экономической роли Российской Федерации в мировом сообществе является обеспечение неуклонного роста ее конкурентоспособности. Важность этой задачи для Российской Федерации обуславливается тем, что максимальное использование конкурентных преимуществ, в первую очередь, выгодного для экспорта транспортных услуг географического положения страны, может внести значительный вклад в улучшение сложившейся в Российской Федерации экономической ситуации.

Рост международных грузовых и пассажирских перевозок, возрастающая зависимость от мирового рынка транспортных услуг требуют выработки нового подхода, приоритетным направлением которого должно стать повышение конкурентоспособности российских перевозчиков на мировом рынке и развитие транзитного потенциала страны.

Повышение конкурентоспособности Российской Федерации на мировом рынке транспортных услуг возможно только при условии эффективного использования основных преимуществ транспортной системы страны, в частности путем развития международных транспортных коридоров (МТК), элементами которых являются транспортно-грузовые комплексы.

Развитие МТК должно обеспечить повышение роли РФ в формировании транзитных грузо- и пассажиропотоков, связывающих Европу со странами Азиатско-Тихоокеанского региона, Ближнего и Среднего Востока, страны Азии с Северной Америкой. При этом будет обеспечено не только привлечение дополнительных грузопотоков на российские маршруты, проходящие в створе основных МТК, но и формирование транспортной инфраструктуры, объединяющей российское экономическое пространство и способствующей выравниванию уровней развития регионов и диверсификации производства. За счет развития МТК будет обеспечено развитие межрегиональных рынков и привлечение дополнительных инвестиций в экономику Российской Федерации.

Стратегическая роль международных транспортных коридоров (МТК) для России заключается в повышении ее роли в формировании транзитных грузо- и пассажиропотоков, связывающих Европу со странами Азиатско-Тихоокеанского региона, Ближнего и Среднего Востока, страны Азии – с Северной Америкой.

Развитие системы международных транспортных коридоров на территории Российской Федерации осуществляется с середины 90-х годов и направлено на обеспечение быстрого роста межгосударственных экономических и культурных связей, а также улучшение и удешевление международного сообщения за счет повышения согласованности в развитии и эксплуатации взаимодействующих звеньев транспортной инфраструктуры различных стран.

Решения по развитию международной транспортной системы на европейском континенте послужили отправной точкой для создания всеобъемлющей системы трансконтинентальных транспортных связей между Европой и Азией, в которой одно из важнейших мест занимает Российская Федерация.

Активная интеграция в систему МТК должна создать дополнительные возможности для развития российской транспортной системы и дальнейшего совершенствования ее производственной, информационной и технологической инфраструктуры.

Повышение конкурентоспособности международных транспортных коридоров является задачей комплексного характера. Она включает в себя в числе прочих разработку технологических схем взаимодействия различных видов транспорта, развитие транспортной инфраструктуры, в том числе железнодорожных и автомобильных подходов к портам и погранпереходам, создание национальной сети мультимодальных контейнерных терминалов – логистических центров, а также реализацию российских интересов при разработке правил международного транзита и заключение соглашений с заинтересованными странами о создании и функционировании транспортных коридоров.

Грузовая подсистема

Требования к проектированию складов

Основным строительным объектом ТГК является склад. Проектирование склада - сложный многоступенчатый процесс. Он ведется с учетом множества параметров во взаимодействии с заказчиком и строительными проектными организациями. Цель проектирования склада - разработка оптимальной технологической схемы работы склада на основе планируемых грузопотоков.

Складское здание [9] представляет собой систему, состоящую из взаимосвязанных, взаимозависимых и взаимодополняющих подсистем, в совокупности обеспечивающих назначение здания и его функционирование в течение заданного жизненного цикла. Таких подсистем три: строительная, технологическая и жизнеобеспечивающая — инженерная.

Доминирующей, определяющей функциональное назначение, размеры, архитектуру и другие характеристики здания, является технологическая подсистема, состоящая из комплектов технологического и вспомогательного оборудования, технологических конструкций и технических средств (подъемно-транспортные машины и оборудование, складская оснастка, пакеторазборочные и пакетирующие установки и т.п.).

Строительная подсистема подчинена технологической и предназначена для защиты от окружающей среды и поддержания климатических условий и технических параметров, обеспечивающих комфортные условия жизнедеятельности персонала и оптимальное протекание технологических процессов.

Инженерная подсистема жизнеобеспечения здания предназначена для создания требуемых условий внутри здания. Обязательными ее составляющими в современных зданиях являются: теплоснабжение, вентиляция и кондиционирование воздуха, холодное и горячее водоснабжение, электро- и газоснабжение, устройства пожаротушения, охранной сигнализации, лифтовое оборудование, средства телевидения, радио- и телефонизации, комплексы интеллектуального слежения и регулирования параметров среды и физико-технических характеристик составляющих элементов всех подсистем здания.

Проектные параметры здания и внутренней среды определяются его технологической подсистемой, формируются строительной подсистемой, обеспечиваются и поддерживаются инженерной подсистемой. От современного промышленного здания требуется экологическая чистота, включающая создание безопасной, здоровой и комфортной среды для производительного труда человека, равновесное взаимодействие архитектурно-строительных форм (элементов зданий) и природной среды.

Все перечисленные свойства и характеристики зданий в полной мере необходимо учитывать при проектировании и реконструкции любых объектов, в том числе и складов. При этом следует учитывать, что производственные здания, проектируемые, возводимые и реконструируемые сегодня, будут эксплуатироваться, по меньшей мере, всю первую половину XXI века.

В условиях обострения энергетической и экологической ситуации промышленные производства должны быть энергоэкономичными и экологически чистыми, а дефицит трудовых ресурсов неизбежно потребует создания роботизированных производств с безлюдной или малолюдной технологией. Все это повлечет за собой и существенное изменение архитектурно-строительных и инженерных решений зданий.

Такие здания должны давать возможность многократной смены оборудования и технологий без существенных затрат средств и времени на реконструкцию строительной части здания. Не менее существенная их особенность — экологическая совместимость с окружающей средой: эти здания необходимо рассматривать как эргономичную гуманизированную среду, которая непрерывно «потребляет» и воздействует на окружающих на протяжении жизни многих поколений.

С учетом изложенного можно сформулировать основные требования к складским зданиям нового поколения:

• эргономичность производственных помещений — обеспечение оптимальных условий взаимодействия персонала, техники и окружающей среды;

• энергоэкономичность при возведении и эксплуатации;

• экологическая совместимость с окружающей средой;

• адаптивность объемно-планировочных и конструктивных решений зданий, обеспечивающих их многоцелевое использование;

• гибкость и мобильность объемно-планировочных, конструктивных и инженерных решений зданий, способствующих более эффективному использованию ресурсов, производственных площадей и строительного объема зданий;

• быстровозводимость и приспособляемость к изменяющимся производственным условиям;

• долговечность строительных конструкций, соответствующая расчетной продолжительности эффективного функционирования производства;

• архитектурная выразительность здания, соответствующая социальному и культурному уровню развития общества.

Переход к созданию производственных зданий, отвечающих всем перечисленным требованиям, вызывает необходимость разработки новой концепции их проектирования, строительства и эксплуатации. К числу принципов, в совокупности определяющих новый подход к созданию современных производственных зданий, относится принцип автономного конструирования технологической и строительной частей производственных зданий.

Суть его состоит в следующем: при создании любого промышленного объекта его технологическая часть (технологическое, инженерное, подъемно-транспортное и вспомогательное оборудование) с соответствующими опорными конструкциями рассматривается как целевая доминанта и проектируется с оптимальной компоновкой в плане и пространстве независимо от будущих строительных конструкций зданий.

Строительная часть, представляющая собой «оболочку» и встроенные помещения, предназначенные для создания оптимальных условий функционирования производства и труда работающих, подчинена технологической части и проектируется исходя из ее габаритов — с оптимальными для технологии размерами сеток колонн и одинаковыми или разными высотами цеховых помещений. При этом создаются условия для модернизации, реконструкции или замены технологической части производства без реконструкции строительной части здания.

Второй основной принцип — создание зальных, зально-пролетных и беспролетных планировок производственных зданий (вместо существующих пролетных и сотовых) с крупными редкоопорными цеховыми пространствами, преимущественно квадратными (многоугольными) в плане, с сетками колонн от 18х18 до 60х60 м и более.

Производственные помещения с такими сетками колонн создают оптимальные условия для компоновки технологического оборудования различных производств не только по линейной, но и по замкнуто-кольцевой, радиальной, роторной и другим схемам.

Эти основные принципы дополняются принципом независимой от строительных конструкций передачей крановых нагрузок на основание (грунт) — применением в основном напольного подъемно-транспортного оборудования многофункционального назначения, используемого для монтажа строительных конструкций и оборудования, а также для технологического обслуживания производства.

5.4 Исходные данные для проектирования ТГК

Ситуации, когда возникает потребность в проектировании ТГК, могут быть совершенно разными: это может быть реконструкция или новое строительство заводского склада, обусловленное неэффективностью организации ПРТС-работ на предприятии, а может – желание инвестора вложить деньги в создание распределительного центра в регионе на ровном месте и развивать логистический бизнес. В любом случае для получения рационального решения должны быть подготовлены исходные данные.

В первом случае подготовка исходных данных осуществляется на основе имеющейся статистики о грузопотоках и прогнозе их развития. Во втором - это сделать сложнее из-за большей неопределенности ситуации.

Процесс создания ТГК включает несколько этапов. Если конкретный участок под строительство есть или вероятность его приобретения довольно высока, то последовательность действий может быть такой:

1 шаг. Маркетинговая рекогносцировка - предварительные исследования местного рынка на предмет текущей и перспективной потребности в складских услугах различного типа. На этом этапе собираются и анализируются сведения из всех доступных источников – средств массовой информации, Интернета, личных контактов, результатов экспертных оценок и т.д. В результате анализа выявляются:

· примерный объем потребности рынка в складских услугах;

· вид особо востребованных складских услуг (аренда необорудованного помещения, аренда оборудованного склада, ответственное хранение грузов, хранение специальных грузов (длинномеры, сыпучие и т.д.), набор дополнительных услуг – комплектация заказов, доставка грузов и т.д.);

· уровень требуемого качества обслуживания (категория склада, набор услуг, оперативность обслуживания и прочее – от этого будет зависеть степень оснащенности склада, а, следовательно, и объем инвестиций);

· текущий уровень расценок на складские услуги в регионе;

· активность конкурентов и темпы освоения ими региона;

· привлекательность района, где расположен участок для размещения на нем склада (как для собственников, так и для потенциальных клиентов).

После изучения отчета принимается решение о масштабности объекта и его специфических особенностях.

2 шаг. Составление бизнес-плана будущей деятельности, который позволит в первом приближении оценить объем средств, необходимых для реализации проекта, а также рассчитать срок окупаемости инвестиций. Этот бизнес-план будет носить предварительный характер, поскольку для окончательного расчета бюджета на данном этапе недостаточно исходных данных.

3 шаг. Формирование на основании результатов предыдущих этапов исходных данных и технического задания для логистического (технологического) проектирования.

Приступая к проектированию любого склада, необходимо в первую очередь выявить:

- номенклатуру, количество и условия хранения грузов;

- пункты отправления и время прибытия грузов;

- пункты назначения и время отправления грузов.

Само проектирование призвано дать технологию транспортно-складского процесса. Исходные данные для проекта склада разрабатываются в виде так называемой технологической программы складирования. Эта программа является результатом совместной работы проектировщика с заказчиком. Технологическая программа складирования составляется в табличной форме (табл. 5.3).

Таблица 5.3

Технологическая программа складирования

| № п/п | Наименование товара или группы товаров | Единица товара или тары | |||

| тип и форма | габаритные размеры, м и объем, м3 | масса нетто / брутто, кг | стоимость, руб. | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

Продолжение табл.5.3

| Грузовая единица | Годовой объем перегрузочных операций | |||||||

| вид единицы и габаритные размеры | количество единиц товара или тары в одной грузовой единице (без поддона) | единиц товара или тары, шт. | т, м3 | грузовых единиц, шт. | руб. | |||

| шт. | т | м3 | руб. | |||||

| 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

Продолжение табл.5.3

| Норма запаса, дни | Оборот, т(м3) /год | Запас (средний) | Вид транспорт-ного средства | Приме-чание | ||||

| единиц товара или тары, шт. | т, м3 | грузовых единиц, шт. | руб. | при прибы-тии грузов | при отправле-нии грузов | |||

| 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 |

Для заполнения некоторых столбцов таблицы технологической программы складирования служат информационные карты о материале или сводные характеристики складируемых материалов, подготовленные будущим потребителем услуг склада.

Технологическая программа складирования, одобренная потребителем и утвержденная заказчиком, служит основой для следующей стадии проектирования — выбора способа складирования и технологической системы склада. Для проектирования необходимы сведения, вытекающие из анализа современного состояния и прогноза потока материалов и касающиеся, в частности:

– зоны приемки материалов (структуры поставок, связей с поставщиками, периодичности поставок, способов контроля материалов и обработки документов, числа необходимых перегрузочных операций, типа применяемых контейнеров, среднего времени нахождения материалов в зоне приемки и т. п.);

– складирования и размещения или сортировки (структуры складских связей и перемещений, внутренних рекомендаций по сортировке и размещению, способов подготовки сортировки и размещения, типа документации, методов контроля, требуемой гибкости системы и т. п.);

– обслуживания (структуры внешних заказов, типа и структуры единиц отправления, тары и упаковки, способов отправки материалов, связей с внешним транспортом и потребителем и пр.).

С самого начала необходимо иметь данные об организации работы складской и распределительной систем, то есть об организации потока грузов и информации (документов).

Учет взаимосвязи архитектурного решения, подъемно-транспортного оборудования, системы управления и системы переработки данных в складе уже на первой стадии проектирования создает предпосылки для правильного выбора варианта. Сбор данных и информации, касающейся функций склада, представляет собой основу для компоновки складского процесса.

Исходные данные для проектирования включают в себя также информацию об участке под строительство:

- размеры, форма участка;

- наличие инженерных сетей (электрических, тепловых, водопропроводных, канализационных и др.);

- местоположение участка относительно транспортных магистралей;

- архитектурные ограничения и др.

4 шаг. Когда исходные данные готовы, начинается этап логистического (технологического) проектирования. Результатом его является набор решений, чертежей и документов, который с одной стороны будет частью задания на архитектурно-строительное проектирование, а с другой стороны позволит уже на этапе комплектации склада оборудованием и персоналом привлечь необходимые ресурсы.

Планировка склада

Под планировкой понимается размещение полученных по расчету стеллажей, бункеров, штабелей и других приспособлений для хранения материалов на плане склада с учетом необходимых проездов и проходов.

При осуществлении внутренней планировки складских помещений необходимо учитывать следующее:

· принятая сетка колонн в складе не должна мешать свободному перемещению транспортных средств и возможности разворота длинномерных материалов при их перемещении, укладке и выемке из мест хранения (стеллажей и штабелей);

· для удобства производства погрузочно-разгрузочных работ, особенно с тяжеловесными грузами, на складах с большим грузооборотом необходимо вводить железнодорожные пути внутрь складского помещения, оборудованного в этих случаях балочными, мостовыми кранами или кранами-штабелерами. Этот ввод обычно делают с торцовой стороны. Ввод может быть тупиковым или сквозным. Перемещение материалов должно производиться по принципу прямого грузового потока от мест разгрузки до мест хранения и от мест хранения к местам отгрузки;

· приемочно-сортировочная площадка должна располагаться у дверей разгрузочного фронта склада. При наличии в складе нескольких дверей может быть принято несколько приемочно-сортировочных площадок;

· сортировочно-отпускная площадка должна располагаться у дверей отгрузочного фронта склада. При наличии в складе нескольких дверей может быть принято несколько отпускных сортировочно-комплектовочных площадок;

· главные транспортные поперечные проходы (проезды) следует принимать между приемочными и отпускными дверями (воротами) склада. Количество продольных проходов (проездов) принимается в зависимости от планировки и ширины склада;

· стеллажи и штабели в складских помещениях следует располагать, как правило, перпендикулярно главной продольной оси здания в целях освещения проходов между стеллажами и штабелями естественным светом из окон продольных стен;

· при размещении стеллажей и штабелей необходимо стремиться к максимальному использованию площади склада;

· контору склада и бытовые помещения рекомендуется располагать в торце складского здания. Контора склада должна иметь выход на рампу.

Габаритные размеры складских помещений в плане должны устанавливаться так, чтобы длина склада L была не менее длины потребного фронта погрузочно-разгрузочных работ, то есть:

L  Lгр.

Lгр.

По вычисленной одним из способов полезной площади склада определяются его размеры в плане. Возможны разные варианты расположения складского оборудования для хранения грузов (стеллажей, штабелей, закромов, силосов, бункеров). При выборе варианта следует стремиться к минимальной общей площади склада. Ширина зданий крытых однопролетных складов принимается 12, 18, 24, 30 и 36 м. Длина склада принимается кратной 6; 12 или 18 м в зависимости от принятой сетки колонн. Подходы к определению размеров складов обусловлены характеристиками хранящихся в них грузов.

При необходимости въезда в здание автомобилей высота проезда должна быть не менее 1,2 м до низа конструкций, выступающих частей коммуникаций и оборудования, для пожарных автомобилей — не менее 4,5 м.

Ввод железнодорожных путей в здания допускается предусматривать в соответствии с технологической частью проекта и с учетом требований габарита приближения строений. Верх головок рельсов железнодорожных путей должен быть на отметке чистого пола.

Галереи, площадки и лестницы для обслуживания грузоподъемных кранов следует проектировать в соответствии с правилами устройства и безопасной эксплуатации грузоподъемных кранов. Размеры ворот в свету для наземного транспорта следует принимать с превышением габаритов транспортных средств (в загруженном состоянии) не менее чем на 0,2 м по высоте и 0,6 м по ширине.

В одноэтажных складских зданиях с высотным стеллажным хранением допускается при обосновании использовать конструкции стеллажей в качестве опор покрытия и крепления наружных стен. Погрузочно-разгрузочные рампы и платформы следует проектировать с учетом требований защиты грузов и погрузочно-разгрузочных механизмов от атмосферных осадков. Навес над железнодорожными погрузочно-разгрузочными рампами и платформами должен не менее чем на 0,5 м перекрывать ось железнодорожного пути, а над автомобильными рампами должен перекрывать автомобильный проезд не менее чем на 1,5 м от края рампы. Ширину погрузочно-разгрузочных рамп и платформ необходимо принимать в соответствии с требованиями технологии и техники безопасности погрузочно-разгрузочных работ.

Отметка края погрузочно-разгрузочной рампы для автомобильного транспорта со стороны подъезда автомобилей должна быть равной 1,2 м от уровня поверхности проезжей части дороги или погрузочно-разгрузочной площадки. Ширина пандусов для проезда напольных транспортных средств должна не менее чем на 0,6 м превышать максимальную ширину груженого транспортного средства. Уклон пандусов следует принимать не более 16 % при размещении их в закрытых помещениях и не более 10 % при размещении снаружи зданий.

В проемах ворот в наружных стенах следует монтировать докшелтеры, изолируя внутреннее пространство склада от воздействий внешней среды. По требованиям технологии хранения грузов допускается экспедицию, приемку, сортировку и комплектацию грузов размещать непосредственно в хранилищах, без отделения их перегородками.

При размещении грузов должны соблюдаться размеры отступов: от стен помещений - 0,7 м; от приборов отопления - 0,2 м (должны увеличиваться по условиям хранения груза); от источников освещения - 0,5 м; от пола - 0,15 м; между ящиками в штабеле - 0,02 м; между поддонами и контейнерами в штабеле - 0,05 … 1 м.

ВЫВОДЫ

Строительство ТГК осуществляется на основе разработанной и утвержденной в установленном порядке проектной документации. Разрабатывать ее имеют право только члены саморегулируемых организаций проектировщиков. Разработке проекта предшествуют экономические и технические изыскания. Проектная документация содержит технологические, объемно-планировочные, конструкторские решения, а также их экономическое обоснование. По окончании разработки она проходит установленные правилами согласования и экспертизы, после чего утверждается заказчиком.

Нормативной базой проектирования является Система нормативных документов в строительстве, основой которой является принятый Федеральным законом Российской Федерации от 30 декабря 2009 г. N 384-ФЗ Технический регламент о безопасности зданий и сооружений. Система включает в себя совокупность взаимосвязанных документов, устанавливающих согласованные требования к объектам: национальных стандартов, стандартов организаций, сводов правил.

Основным объектом ТГК является склад. При его проектировании на основе нормативных документов, разрабатывается рациональная технология его работы, определяются геометрические размеры участков склада, выбираются устройства для хранения груза и средства механизации грузопереработки, рассчитывается их потребное количество, а также потребность в рабочей силе и финансовых ресурсах для внедрения проекта.

Для определения площади склада используются методы удельных нагрузок, коэффициента заполнения объема, элементарных площадок либо технологической компоновки. При расчете площади бытовых помещений учитываются санитарные нормы. В соответствии с требованиями Технических регламентов, Сводов правил и национальных стандартов для конкретных грузов выполняется планировка склада, объединяющая технологию выполнения ПРТС-работ с архитектурно-строительными решениями.

На основе информации о годовых грузопотоках определяются параметры грузовых фронтов, выбираются типы ПТМ, рассчитывается потребность в них. Подход к определению производительности ПТМ зависит от их типа. Потребный штат работников может определяться как на основе норм выработки, так и методом технологической расстановки по рабочим местам.

Вся работа по проектированию строится на базе строгого соблюдения требований пожарной безопасности, охраны труда и окружающей среды.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1. Какова природа и сущность запасов и хранения мате-

риальных ресурсов?

2. Расскажите о назначении и классификации складов в логистических системах

3. Расскажите об устройстве и организация работы сов-

ременных складов

4. Приведите примеры современной оснастки материальных складов.

5. В чем суть системы технического регулирования в строительстве?

6. Какие документы входят в Систему нормативных документов в строительстве?

7. Назовите разделы проекта ТГК

8. Расскажите о структуре эскизно-технологического проекта ТГК

9. Как определить суточный грузопоток и вместимость склада?

10. Расскажите об определении вместимости и размеров склада методом удельных нагрузок

11. Расскажите об определении вместимости и размеров склада методом элементарных площадок

12. Расскажите об определении вместимости и размеров склада методом коэффициента заполнения объема

13. Расскажите об определении площади приемно-сортировочных, отпускных площадок склада, служебной и вспомогательной площади

14. Как устанавливается ширина проходов и проездов на стеллажном складе?

15. Расскажите о двух подходах к определению перерабатывающей способности грузового фронта.

16. Как определить цикл и эксплуатационную производительность вилочного электропогрузчика?

17. Какие требования охраны труда должны выполняться на ТГК?

18. Какие противопожарные требования предъявляются к складам твердого топлива на железных дорогах?

19. Сформулируйте рекомендации по планировке складов, определении. их длины, ширины, высоты, этажности при известной площади

20. Как определяются размеры погрузочно-разгрузочных фронтов?

21. Как определяется потребного количество складского оборудования?

22. Как определяется потребная численность персонала?

23. Какие критерии используются при выборе лучшего варианта ТГК?

СПИСОК ЛИТЕРАТУРЫ

1. Журавлев Н.П., Маликов О.Б. Транспортно-грузовые системы: Учебник для вузов ж.д. транспорта. М.: Маршрут, 2006.-368 с.

2. Федеральный закон от 27.12.2002 N 184-ФЗ "О техническом регулировании"

3. Журавлев Н.П. Нормативная база пространства 1520: предложения по совершенствованию./ Транспорт Российской Федерации. №1(38), 2012. – с. 41 - 47

4. Федеральный закон от 30.12.2009 N 384-ФЗ «Технический регламент о безопасности зданий и сооружений»

5. Распоряжение Правительства РФ от 21.06.2010 № 1047-р «О перечне национальных стандартов и сводов правил (частей таких стандартов и сводов правил), в результате применения которых на обязательной основе обеспечивается соблюдение требований Федерального закона "Технический регламент о безопасности зданий и сооружений"

6. Приказ Ростехрегулирования от 01.06.2010 32079 (ред. От 10.09.2013) «Об утверждении Перечня документов в области стандартизации, в результате применения которых на добровольной основе обеспечивается соблюдение требований Федерального закона от 30 декабря 2009 г. N 384-ФЗ "Технический регламент о безопасности зданий и сооружений"

7. Постановление Правительства Российской Федерации от 16.02.2008 N 87 «Об утверждении Положения о составе разделов проектной документации и требованиях к их содержанию»

8. Максимовский А.С. Эскизно-технологическое проектирование склада. Опыт и рекомендации. / Склад и техника №6, 2005.- с. 25 - 30

9. Маликов О.Б. Склады и грузовые терминалы: Справочник. СПб.: Издательский дом «Бизнес-пресса», 2005.- 560 с.8.

10. Федеральный закон от 22.07.2008 N 123-ФЗ «Технический регламент о требованиях пожарной безопасности» (в редакции Федеральных законов от 10.07.2012 № 117-ФЗ, от 02.07.2013 № 185-ФЗ)

11. СП 12130.2009 Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности. Утвержден и введен приказом МЧС России от 25.03.2009 № 182

12. СП 1.13130.2009 Системы противопожарной защиты. Эвакуационные пути и выходы. Утвержден и введен приказом МЧС России от 25.03.2009 № 171

13. Экономика и организация промышленного транспорта: Учебник для вузов ж.д. транспорта / Под ред. Н.П.Журавлева и И.С.Беседина. – М.: ИПК «Желдориздат», 2001. – 440 с.

Св.план 2013 г., поз.116

Журавлев Николай Петрович

Проектирование транспортно-грузовых комплексов

Учебное пособие

__________________________________________________

Подписано в печать Заказ №

Усл.печ.л. Формат Тираж 250 экз.

Путей сообщения»

________________________________________________

Институт управления и информационных технологий

Кафедра железнодорожных станций и узлов

Н.П. Журавлев

ПРОЕКТИРОВАНИЕ ТРАНСПОРТНО-ГРУЗОВЫХ КОМПЛЕКСОВ

Учебное пособие

Москва – 2014

Федеральное государственное бюджетное

образовательное учреждение высшего

профессионального образования

«Московский государственный университет

Путей сообщения»

________________________________________________

Институт управления и информационных технологий

Кафедра железнодорожных станций и узлов

90-летию кафедры «Железнодорожные станции и узлы» МИИТа посвящается

Н.П. Журавлев

ПРОЕКТИРОВАНИЕ ТРАНСПОРТНО-ГРУЗОВЫХ КОМПЛЕКСОВ

Рекомендовано Учебно-методическим объединением вузов по образованию в области железнодорожного

транспорта и транспортного строительства (УМО-ж.д.) в качестве учебного пособия для студентов высших

учебных заведений

Москва – 2014

УДК 656.212.6 / 658.8

Ж 91

Журавлев Н.П. Проектирование транспортно-грузовых комплексов. Учебное пособие. - М.: МИИТ, 2014. - 204 с.

Приведены рекомендации по разработке технологических проектов транспортно-грузовых комплексов (ТГК) производственно-транспортных логистических систем. Рассмотрены способы анализа и расчета грузопотоков, вариантов транспортно-технологических схем грузопереработки. Даны указания по определению геометрических параметров складов, выбору их технического оснащения и численности персонала.

Показаны способы определения основных технико-экономических параметров транспортно-грузовых комплексов и выбора на их основе рационального решения.

Рецензенты:

заместитель начальника Центральной дирекции движения – филиала ОАО «РЖД» Баскин Р.В.;

директор ФГУП «Научный центр комплексных

транспортных проблем», д.т.н. О.В. Евсеев;

профессор кафедры «Железнодорожные станции и узлы»

ФГБОУ ВПО ПГУПС, д.т.н., проф. Ю.И. Ефименко

© МИИТ, 2014

СОДЕРЖАНИЕ

Введение…………………………………………………… 4

1. Природа и сущность запасов и хранения.…………….. 6

2. Материальные склады, их назначение и классификация 11

3. Технология логистических услуг…...………………… 22

4. Материально-техническая база транспортно-грузовых систем………………………………………………………. 31

4.1 Транспортная подсистема…………………………… 32

4.2 Грузовая подсистема…………………………………. 54

4.3 Проблемы развития терминально-складской инфраструктуры ОАО «Российские железные дороги» ……… 77

5. Проектирование транспортно-грузовых комплексов….. 83

5.1 Структура системы нормативных документов в строительстве………………..…………………………… 83

5.2. Организация проектных работ и состав проекта транспортно-грузового комплекса…………………………. 90

5.3 Требования к проектированию складов……………… 106

5.4 Исходные данные для проектирования ТГК…………. 112

5.5 Определение геометрических размеров склада……… 119

5.6 Планировка склада……………………………………… 143

5.7 Расчет погрузочно-разгрузочных фронтов………..….. 148

5.8 Определение потребного количества ПТМ циклического действия………………………………………………. 158

5.9 Определение штата работников……………………… 167

5.10 Требования пожарной безопасности, охраны труда и окружающей среды при проектировании ТГК………… 171

6 Экономическое обоснование выбора лучшего варианта ТГК…………………………………………………………... 185

Выводы…………………………………………………….. 197

Вопросы для самоконтроля…………………………………. 200

Список литературы………………………………………… 202

ВВЕДЕНИЕ

Транспортно-грузовые системы являются подсистемами производственно-транспортных логистических систем, охватывающих основные производственные, складские, погрузочно-разгрузочные и транспортные операции. Задачей транспортно-грузовых систем является эффективное выполнение погрузочно-разгрузочных, транспортных и складских операций на этапах от последней технологической операции на предприятии – изготовителе продукции до первой технологической операции у ее потребителя.

На конкретных объектах сфер производства и распределения продукции эти услуги предоставляются транспортно-грузовыми комплексами (ТГК), являющимися элементами транспортно-грузовых систем. Задача ТГК состоит с одной стороны в том, чтобы обеспечить клиентам качественное обслуживание, а с другой – обеспечить рентабельность своей работы.

Целью подготовки студента по дисциплине «Транспортно-грузовые системы» является формирование у него знаний и умений в области теории и практики организации, механизации и автоматизации погрузочно-разгрузочных, транспортных и складских работ, на основе которых он сможет обеспечить проектирование и эксплуатацию транспортно-грузовых комплексов железнодорожного и других видов транспорта.

Задачи дисциплины — дать основы методологии логистического подхода к проектированию транспортно-грузовых комплексов, организации разработки проектов; дать знания в области технических средств транспортно-грузовых комплексов, технологии и организации их работы, обоснования принимаемых решений.

В основу проектируемого объекта закладывается идея разработки технологических процессов доставки не только «от двери до двери» (в формулировках железнодорожников), но и на полигоне от последнего технологического агрегата у изготовителя продукции до первого технологического агрегата у ее потребителя.

Природа и сущность запасов и

хранения

В процессе кругооборота продуктов труда создаются запасы материальных ресурсов. Выйдя из производства, продукты труда вплоть до их непосредственного потребления или изготовления из них новых видов продукции находятся в виде запасов. Это объективный процесс общественного разделения труда.

Основные причины образования запасов материальных ресурсов:

1) несоответствие объемов поставки материальных ресурсов объемам разового потребления;

2) противоречие между непрерывным характером потребления материальных ресурсов и дискретным характером поступления их к месту потребления;

3) изменения рыночной конъюнктуры, приводящие к созданию запасов вследствие изменения цен;

4) сезонность процессов потребления;

5) действие системы торговых скидок и снижение транспортно-заготовительных расходов за счет условно-постоянной части затрат в случае увеличения партии поставки.

Важнейшей функцией запасов является обеспечение относительной взаимной независимости отдельных стадий производства. Материальные запасы призваны уменьшить зависимость производственного процесса от неопределенного характера поставок, сделать последующие операции по обработке продукции независимыми от нарушений производственного процесса на предшествующих стадиях, а также обеспечить устойчивое предложение продукции при неустойчивом спросе покупателей.

Вместе с тем, применение логистической методологии позволяет в качестве важнейшей функции материальных запасов назвать функцию обеспечения высокого качества поставки готовой продукции конечному потребителю. Цель логистической деятельности считается достигнутой, если нужный товар, необходимого качества, в необходимом количестве доставлен в нужное время в нужное место с минимальными затратами.

Одним из важных факторов повышения эффективности предпринимательской деятельности является эффективное управление материальными запасами. Общим ориентиром в управлении запасами является их минимизация в допустимых пределах, приводящая к ускорению оборота собственных и привлеченных средств и повышение на этой основе конкурентоспособности, упрочение и расширение своей ниши на рынке товаров, работ и услуг.

Обеспечить высокий уровень качества продукции и надежность ее поставок потребителям невозможно без создания оптимальной величины запаса готовой продукции, а также запасов сырья, материалов, полуфабрикатов, продукции незавершенного производства и других ресурсов, необходимых для непрерывного и ритмичного функционирования производственного процесса.

Заниженные запасы материальных ресурсов могут привести к убыткам, связанным с простоями, с неудовлетворенным спросом и, следовательно, к потере прибыли, а также потере потенциальных покупателей продукции. С другой стороны, накопление излишних запасов связывает оборотный капитал предприятия, уменьшая возможность его выгодного альтернативного использования и замедляя его оборот, что отражается на величине общих издержек производства и финансовых результатах деятельности предприятия. Экономический ущерб наносит как значительное наличие запасов, так них недостаточное количество.

В самом общем виде запасы материальных ресурсов можно определить как находящуюся на различных стадиях производства продукцию производственно-технического назначения, изделия народного потребления и другие товары, ожидающие вступления в процесс личного или производственного потребления.

Существуют транзитный и складской способы продвижения материальных ресурсов от производителей к потребителям. При транзитном запасы материальных ресурсов создаются на складах промышленных предприятий. При складском способе материалы проходят через промежуточные склады, базы, грузовые терминалы, на которых осуществляется как их хранение, так и подготовка к потреблению.

Транзитный способ в принципе является более экономичным, поскольку сокращает накладные расходы, дает возможность при правильной организации транзитного завоза снизить запасы материалов на складах потребителей. Однако, он выгоден, когда в адрес одного потребителя отгружается одним поставщиком количество груза, позволяющее полностью загрузить транспортное средство и производить отгрузку материалов с небольшим временным интервалом.

Складская форма применяется на предприятиях, потребляющих небольшие количества отдельных видов материалов (меньше транзитных норм), такая форма способствует снижению запасов материальных ресурсов у потребителей.

В натурально-вещественной форме запасы материальных ресурсов на предприятии представляют собой сырье, материалы, топливо, полуфабрикаты и комплектующие изделия, тару, упаковку, инструменты, продукцию незавершенного производства, готовую продукцию и запасные части.

В условиях советской плановой экономики при определении величины запасов использовались утвержденные директивными органами нормы запаса материалов на складах, зависящие, например, по металлу от типа производства: для заводов с индивидуальным производством норма запаса составляла 60 сут., с серийным – 45 сут., массовым – 60 сут.

В настоящее время каждое предприятие должно обосновывать величину запаса экономическими расчетами, учитывать свои возможности и величину оборотных средств.

Материальные склады, их

назначение и классификация

В современном техническом понимании склад – это стационарное или передвижное помещение, емкость или иное место сосредоточения материальных запасов, предназначенное для обеспечения необходимой степени их сохранности и возможности выполнения некоторых технологических операций по подготовке к потреблению, оснащенное постоянными или привлекаемыми средствами механизированного или автоматизированного выполнения работ. То есть, склад рассматривается как некая материально-техническая база предприятия. Это верно лишь отчасти, поскольку склад является элементом логистической системы, он тесно связан с остальными звеньями логистической цепи.

Через склад материальный поток проходит от поставщика к производителю, а затем от производителя к потребителю. Склад имеется во всех областях логистики. Он один (кроме внешнего транспорта) пропускает через себя весь материальный поток. Управление им предполагает управление всеми его составляющими. Первая составляющая – логистика снабжения, вторая – логистика производственных процессов и третья – логистика распределения и сбыта продукции.

С логистической точки зрения работа склада – это:

· складирование, то есть все вопросы, связанные с пространственным положением склада, его оптимальным взаимодействием с остальными звеньями логистической цепи;

· грузопереработка на складе.

Складская логистика классифицирует склады [1]:

· по отношению к базисным функциональным областям логистики:

- склады логистики снабжения специализируются на хранении материальных ресурсов (сырья, материалов, комплектующих и другой продукции производственного назначения) и снабжают, прежде всего, производственных потребителей;

- склады производственной логистики входят в состав организационной системы производства и предназначены для обеспечения производственного процесса. На этих складах хранятся, перерабатывают относительно постоянную номенклатуру грузов, поступающую со склада с определенной периодичностью и малым сроком хранения, что позволяет добиваться автоматизированной обработки груза или высокого уровня механизации. Основным фактором, влияющим на уровень технической оснащенности склада, выступает характер производственного процесса.

- склады логистики распределения служат для поддержания непрерывности движения товаров из сферы производства в сферу потребления. Их основное назначение: преобразовывать производственный ассортимент в торговый и бесперебойно обеспечивать различных потребителей, включая розничную сеть. Они могут принадлежать производителям и предприятиям торговли:

- склады готовой продукции и распределительные склады производителей, занятые складированием тарных и штучных грузов относительно однородной продукции, реализующие крупные партии груза;

- склады оптовой торговли товарами широкого потребления, снабжающие мелких потребителей и розничную сеть;

- склады розничной торговли, снабжающие розничную торговую сеть, объединенную со складом в единую организационно-хозяйственную единицу.

Можно выделить склады транспортных и экспедиторских предприятий, предназначенные для временного складирования, связанного с экспедицией материальных ценностей. Сюда же относятся склады железнодорожных станций, грузовые терминалы автотранспорта, морских и речных портов, терминалы воздушного транспорта. По характеру выполняемых операций грузопереработки они относятся к транзитно – перевалочным. Срок хранения грузов сведен к минимуму, так как целью такого склада является эффективное и современное снабжение клиентов путем перевалки груза с одного вида транспорта (или транспортного средства) на другой. Грузы поступают и отправляются крупными партиями, при этом поступающая грузовая единица (пакет на стандартном поддоне или контейнер) на складе не расформировывается. На таких складах необходим высокий уровень механизации.

· по видам продукции (материальных потоков):

склады сырья, материалов, комплектующих, незавершенного производства, готовой продукции, тары, остатков и отходов, инструментов;

· по форме собственности:

собственные фирмы, коммерческие, арендуемые, государственных или муниципальных предприятий;

· по функциональному (распределительному) назначению:

склады подсортировочные, распределительные, сезонного или длительного хранения, транзитно-перевалочные (грузовые терминалы), снабжения производственных процессов;

· по отношению к участникам логистической системы (фирмам):

склады производителей, торговых компаний, торгово-посреднических компаний, транспортных компаний, экспедиторских компаний, логистических посредников;

· по товарной специализации:

склады специализированные, неспециализированные, универсальные, смешанные;

· по технической оснащенности:

- склады частично-механизированные, где большая часть операций технологического процесса выполняет с использованием средств малой механизации – ручные тележки, гидравлические тележки и т.д. или вручную;

- склады механизированные, на которых основная часть операций выполняется с помощью средств механизации (в закрытых помещениях, как правило, с применением напольного безрельсового транспорта, а на открытых площадках - бензиновыми, газовыми и дизельными автопогрузчиками, мостовыми и козловыми кранами и т.п.);