В механической обработке используют многошпиндельные полуавтоматы двух типов: последовательного и непрерывного (параллельного) действия. В первом случае заготовку обрабатывают за один установ, последовательно перемещая ее с одной позиции на другую и выполняя на каждой из них свои технологические переходы. Обработку ведут как бы на нескольких одношпиндельных полуавтоматах с различными наладками. Во втором случае за один установ заготовку обрабатывают только на одной позиции, причем в обработке находится одновременно несколько заготовок. Обработку ведут как бы нескольких заготовок одновременно на нескольких одношпиндельных полуавтоматах, налаженных на одну и ту же операцию.

Многошпиндельные полуавтоматы оснащают несколькими типами суппортов: вертикальным для обработки, осуществляемой при вертикальном перемещении; универсальным для последовательного продольного, а затем поперечного точения с возвратом в исходное положение по той же траектории; параллельного действия для обработки заготовки инструментами двух групп, одна из которых имеет вертикальное перемещение, а другая – последовательно-вертикальное и затем горизонтальное. Этот суппорт имеет малую жесткость и применяется в случае недостатка рабочих позиций.

Специальные суппорты изготовляют для обработки заготовок, которые не могут быть обработаны с использованием стандартных суппортов. К ним относятся сдвоенные суппорты, суппорт с приводом сверлильной головки и суппорт с расточной головкой. В качестве инструмента применяют расточные борштанги с резцами.

При разработке СИН для данного типа станков целесообразно придерживаться следующих правил.

Окончательно обрабатывать заготовку с каждой стороны за один установ.

Следует максимально совмещать обработку наружных и внутренних поверхностей заготовки всеми установленными на данной позиции инструментами одновременно.

Для станков с несколькими суппортами необходимо обеспечивать одновременную работу на каждой операции всех суппортов.

Применять комбинированный инструмент.

Следует разделять между различными позициями черновые и чистовые рабочие ходы.

Проектирование наладок производят для всех суппортов-позиций раздельно.

Многошпиндельные полуавтоматы последовательного действия при обработке сравнительно простых заготовок с небольшим числом переходов налаживают на одно-, двух- и трехцикловую работу. На загрузочных позициях производят загрузку и съём одновременно одной, двух или трех заготовок. При двух и трехцикловых наладках можно обрабатывать детали типа валов и шестерен с двух сторон с поворотом или обрабатывать однотипные детали различных наименований. Для получистовой обработки отверстий в отливках и поковках следует применять зенкеры. Соосно расположенные внутренние поверхности следует обрабатывать на одних и тех же позициях, чтобы избежать влияния погрешностей индексации стола.

Отверстия с точностью по IТ6-IТ7 обрабатывают плавающей или качающейся разверткой после двукратного растачивания. Сверление, зенкерование и развертывание отверстий, расположенных на расстоянии от оси вращения заготовки, осуществляют специальными многошпиндельными головками.

Вертикальные токарные многошпиндельные полуавтоматы моделей 1К282, 1283Е, 1Б284 и другие применяют в условиях крупносерийного и массового производства и, как правило, заказывают на заводе-изготовителе для обработки определенных деталей, поэтому наладка таких станков является специальной. Схемы наладок для таких станков широко представлены в справочной литературе [42].

В качестве примера на рис. 11 приведена СИН восьмишпиндельного полуавтомата для обработки заготовок зубчатых колес со сверлением удаленных от центра отверстий.

Рис. 11. Схема инструментальной наладки вертикального токарного

восьмишпиндельного полуавтомата

В наладке параллельность поверхностей I, 2 и 6 обеспечивается комплексной обработкой резцами, закрепленными в различных державках на суппорте (позиции II, IV). Для обработки отверстия (поверхность 7) применяют плавающую развертку (позиция VI). На позициях VII и VIII для сверления и зенкерования восьми отверстий используют специальные многошпиндельные головки. Поверхности 4 и 5 обрабатывают инструментом, оснащенным твердосплавными пластинами. Остальные поверхности обрабатывают инструментом из быстрорежущей стали. На позиции III обрабатывают поверхности 3, 5, 7.

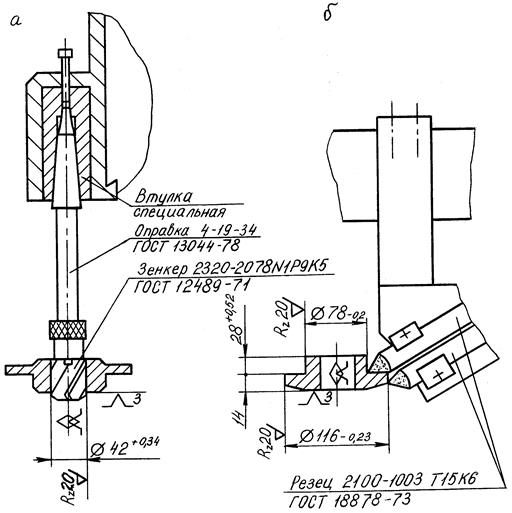

На рис. 12 показаны два примера СИН: одна – для обработки отверстия, другая - для точения наружных поверхностей.

Рис. 12. Схема наладок многошпиндельных полуавтоматов:

а – для обработки отверстия; б – для точения наружных поверхностей

В первом случае в державке, установленной на присоединительной поверхности инструментального суппорта, закреплена специальная втулка, в которую при помощи стандартной оправки с конусом Морзе вставлен стандартный зенкер.

Специальная втулка имеет цилиндрическую наружную поверхность и шпоночный паз со шпонкой, которыми она сопрягается с отверстием державки. При обработке наружных поверхностей в суппортах устанавливают несколько инструментов и державка в каждом случае специальная.

Наладка агрегатных станков

Агрегатные станки предназначены для высокопроизводительной многоинструментальной обработки заготовок. Наладка таких станков является специальной разработкой и входит в комплектацию станка. Рекомендации по разработке наладок для обработки заготовок на агрегатных станках с различной компоновкой приведены в литературе [9, 42]. Требования к изображению СИН для агрегатных станков с самодвижущимися силовыми головками или силовыми столами такие же, как к фрезерным, сверлильным, токарным станкам.

Отдельно на листе формата А2-А4 изображается схема наладки на силовую головку или попереходно на каждую позицию обработки. СИН для обработки на агрегатных станках с поворотными столами выполняют с учетом рекомендаций, изложенных при рассмотрении построения схем наладок для токарно-револьверных станков с вертикальной осью вращения револьверной головки.

ЭТАПЫ ПОДГОТОВКИ К ПРОЕКТИРОВАНИЮ

ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Дата: 2019-12-09, просмотров: 374.