При выборе метода и способа получения исходной заготовки для данной детали целесообразно ориентироваться на следующие факторы:

1. Тип производства. В индивидуальном, единичном и мелкосерийном производствах конструкцию деталей следует максимально приближать к более простым видам исходных заготовок: стандартному прокату; поковкам, получаемым ковкой на молотах и прессах; отливкам в песчаные формы; сварным конструкциям, т.е. к таким заготовкам, для производства которых не требуется специальной оснастки.

В крупносерийном и массовом производствах конструкции деталей следует максимально приближать к точным штамповкам и отливкам, специальным и стандартным профилям холодного и горячего проката. В этом случае затраты на специальную оснастку почти всегда с избытком оправдываются экономией материалов и снижением трудоемкости при применении прогрессивных процессов и методов получения исходных заготовок.

2. Материал и требования, предъявляемые к его качеству. Следует учитывать механические и технологические свойства материала. Если металл имеет пониженные литейные свойства (низкая жидкотекучесть, высокая склонность к усадке) не рекомендуется применять металлические, неподатливые формы, так как могут возникнуть литейные напряжения, коробление отливки и трещины. В таком случае лучше использовать разовые формы. Если металл имеет низкую технологическую пластичность, не рекомендуется применять холодную листовую штамповку. Если в чертеже детали указана марка материала «чугун» или сталь марки «40ХЛ», то эта деталь обязательно должна изготовляться из отливки, так как чугун нельзя подвергать обработке давлением, а индекс «Л» указывает на то, что данная сталь обладает хорошими литейными свойствами, но низкой пластичностью. Если указана сталь «40Х», то она должна изготавливаться из поковки или проката. Особо ответственные детали, к которым предъявляются высокие требования по размеру зерна, направлению волокон, а также по механическим свойствам, всегда следует изготавливать обработкой давлением.

3. Размеры, конфигурация, масса детали. При литье под давлением имеется ряд ограничений по массе, толщине стенок, по сложности отливок. При штамповке нельзя получить поковку массой более 1000 кг.

4. Качество продукции по заданным допускам и шероховатости поверхности. Большинство специальных видов литья (литье в кокиль, в оболочковые формы, под давлением, по выплавляемым моделям) обеспечивает получение достаточно точных отливок.

5. Возможности оборудования. Особенно необходимо учитывать возможности оборудования при выборе способов обработки металлов давлением. Например, наличие в кузнечном цехе ротационных машин позволяет изготовлять ступенчатые заготовки практически без механической обработки. После сравнительного анализа методов и способов получения исходных заготовок для конкретной детали по перечисленным факторам ориентировочно выбираются два или три наиболее целесообразных способа. Затем путем проведения технико-экономического сравнительного анализа выбирают наиболее рациональный метод или способ получения исходной заготовки.

Наиболее распространенными методами получения исходных заготовок являются литье и обработка металлов давлением.

Литье. Распространенные способы литья, область их применения и качество получаемых отливок приведены в табл. 6.

Среди отливок до 80% занимают детали, изготавливаемые литьем в песчаные формы. Способ является универсальным применительно к литейным материалам, а также к массе и габаритам отливок. Специальные способы литья значительно повышают стоимость отливок, но позволяют получать отливки повышенного качества с минимальным объемом механической обработки.

При выборе способов получения исходной заготовки литьем следует определить класс точности в зависимости от масштаба производства и способа получения отливки, который обуславливается характером технологической оснастки литейного цеха и механизацией процессов изготовления и сборки форм и стержней. Установлены три класса точности отливок одинаковых для чугунных и стальных заготовок (табл. 7).

Необходимо учитывать, что основным фактором, определяющим выбор класса точности отливок, является себестоимость, которая при выборе отливки более высокого класса точности должна быть компенсирована снижением металлоемкости и стоимости механической обработки.

| Таблица 6 Характеристика заготовок, полученных различными способами литья | Область применения | В единичном и мелкосерийном производствах с широким диапазоном размеров и массы | В серийном производстве для отливок массой до 10 т | В крупносерийном и массовом производствах для ответственных фасонных отливок массой до 0,15 т | В серийном и массовом производствах для заготовок сложной формы (лопатки турбин, клапаны, шестерни, режущий инструмент) массой до 0,15 т | В серийном и массовом производствах для отливок сложной формы (поршни, корпуса, диски и т.п.) массой 0,5…7 т |

| Материал | Чугун, сталь, сплавы цветных металлов | — " — | — " — | Сталь, труднообрабатываемые стали | Чугун, сталь, сплавы цветных металлов | |

| Шероховатость Поверхности, RZ, мкм | 320…80 | 320…80 | 40…10 | 40…10 | 80…10 | |

| Точность заготовок | ГОСТ 1855-55, ГОСТ 2009-55 | — " — | IT12-IT14 | IT11-IT12 | IT13-IT15 | |

| Способ литья | В земляные формы по деревянным моделям или шаблонам при ручной формовке | В землю при машинной формовке по деревянным и металлическим моделям | В оболочковые формы | По выплавляемым моделям | В кокили |

| Окончание таблицы 6 Характеристика заготовок, полученных различными способами литья | Область применения | В крупносерийном и массовом производствах для отливок сложной формы массой до 0,1 т | В серийном и массовом производствах для отливок в виде тел вращения массой 0,01…1 т |

| Материал | Сплавы цветных металлов | Чугун, сталь, бронза, другие сплавы | |

| Шероховатость Поверхности, RZ, мкм | не более 10 | 160…40 | |

| Точность заготовок | IT11-IT12 | IT13-IT15 | |

| Способ литья | Под давлением | Центробежный |

Таблица 7

Зависимость класса точности отливок от

характера производства

| Класс точности | Тип производства | Кол-во изделий в год | Оснастка | Изготовление | |

| Форм | Стержней | ||||

| 1 | Крупносерийный, массовый | Св. 10000 | Металлические модели и стержневые ящики, кондукторы для калибрования стержней | Машинная сборка стержней в кондукторах | Машинное калибрование в кондукторах перед сборкой |

| 2 | Серийный | 1000…10000 | Металлические модели и стержневые ящики | Машинная сборка | Крупных – машинное; мелких – ручное |

Примечание. 3-й класс точности предназначается для единичного производства

При сравнении можно рекомендовать сопоставление между собой следующих способов литья:

1. Литье в оболочковые формы с литьем в песчано-глинистые формы (землю). Следует учитывать, что себестоимость литья в оболочковые формы на 20-30% ниже, а трудоемкость производства 1 т примерно на 30-50% меньше трудоемкости литья в песчано-глинистые формы. Целесообразно переводить на литье в оболочковые формы заготовки, которые при отливке в землю трудоемки по очистке и механической обработке (зубчатые колеса, звездочки, коленчатые валы, кулачковые валики и др.).

2. Литье по выплавляемым моделям можно сопоставить с заготовками, получаемыми из проката или из штамповки.

3. Литье в кокиль сопоставляют с литьем в песчано-глинистые формы. Литье в кокиль имеет более высокие технико-экономические показатели по сравнению с литьем в песчано-глинистые формы при одинаковом уровне механизации, обеспечивая увеличение выхода годного литья на2-8%, снижение стоимости 1 т литья на 5-15%. Основная экономия при кокильном литье получается за счет уменьшения расходов на формовочные материалы и изготовление форм.

4. Литье под давлением с литьем в кокиль или горячей объемной штамповкой, реже с литьем в песчано-глинистые формы. Литье под давлением является наиболее экономичным способом для алюминиевых и магниевых сплавов.

Подробные рекомендации по выбору способов литья приведены в литературе [5, 21, 23, 42].

Обработка металлов давлением. Все процессы обработки давлением делятся на две группы: процессы кузнечно-штамповочного производства, процессы прокатно-волочильного производства.

Процессы кузнечно-штамповочного производства составляют основу машиностроения, они применяются во всех отраслях промышленности и включают в себя ковку, объемную штамповку и специальные виды обработки давлением. Процессы прокатно-волочильного производства включают в себя прокатку, волочение и прессование. Основной вид продукции этих процессов – листы, полосы, ленты, прокат различных профилей, трубы, прутки, проволока.

Все процессы обработки металлов давлением основаны на пластических свойствах металлов и сплавов, на их способности в твердом состоянии под действием приложенных внешних сил устойчиво изменять свою форму без разрушения, т.е. пластически деформироваться.

Ковка. Различают ковку на молотах и на прессах. Ковка является экономически выгодным процессом получения качественных исходных заготовок с высокими механическими свойствами в условиях мелкосерийного, единичного и индивидуального производств. Изготовляются поковки массой от нескольких килограммов до сотен тонн – валы и диски турбин, роторы, барабаны котлов и т.д. Используются все стали и сплавы, применяемые при обработке металлов давлением.

В табл. 8 приведены наиболее распространенные способы ковки.

Таблица 8

Характеристики заготовок, полученных обработкой давлением

| Метод получения заготовки | Точность выполнения заготовки | Шероховатость поверхности,

, мкм , мкм

| Область применения |

| Ковка на молотах и прессах | ГОСТ 7829-70 7062-67 | до 320 | В единичном и мелкосерийном производствах для заготовок простой конфигурации массой до 250 т |

| Ковка на молотах в подкладных штампах и кольцах | ГОСТ 7829-70 | 160-80 | В мелкосерийном производстве для заготовок средней сложности и массой от 0,1 т и более |

| Горячая объемная штамповка на молотах и прессах | ГОСТ 7505-74 | 320-160 | В серийном, массовом производствах для заготовок сложной формы массой до 200 кг |

| Горячая объемная штамповка на горизонтально-ковочных машинах | ГОСТ 7505-74 | 320-160 | В крупносерийном, массовом производствах для заготовок, имеющих форму тел вращения и массой не более 100 кг |

| Холодная высадка на автоматах | IT9-IT11 | 20-10 | В серийном, массовом производствах при изготовлении ступенчатых валов |

Объемная штамповка. Объемная штамповка может быть горячей и холодной. Горячая объемная штамповка делится на различные виды в зависимости от типа штампа, оборудования, от типа исходной заготовки, способа установки заготовки в штампе.

В зависимости от оборудования горячая объемная штамповка делится на виды: горячая объемная штамповка на молотах, горячая объемная штамповка на прессах, горячая объемная штамповка на горизонтально-ковочных машинах (ГКМ), горячая объемная штамповка на гидравлических прессах, высокоскоростных молотах, на специальных машинах.

В зависимости от типа штампа штамповки делятся на следующие виды: 1) в открытых штампах, 2) в закрытых штампах, 3) в штампах для выдавливания. Горячая объемная штамповка наиболее эффективна при массовом, крупносерийном и серийном производстве поковок. Наиболее целесообразна для деталей массой не более 50-100 кг. Поковки можно получать со значительно меньшими припусками, чем при ковке.

Краткая характеристика некоторых видов горячей объемной штамповки.

Горячая объемная штамповка на молотах. Применяется при серийном производстве поковок массой от 0,01 до 200 кг. Наиболее распространенный вид горячей штамповки. Недостатки: невысокая точность поковок, значительный расход металла на припуски и штамповочные уклоны, низкая производительность труда, техпроцесс сложно механизировать и автоматизировать, тяжелые условия работы.

Горячая объемная штамповка на прессах. Применяется в крупносерийном и массовом производстве для поковок весьма сложной формы, по конфигурации приближающихся к форме и размерам готовой детали. Выполняется на кривошипных горячештамповочных прессах (КГШП), гидравлических прессах, на винтовых фрикционных прессах.

Горячая объемная штамповка на горизонтально-ковочных машинах (ГКМ). Поковки, изготовляемые на ГКМ, имеют форму тел вращения с прямой осью. Масса поковок может быть несколько десятков килограммов, но не превышать 100 кг. На ГКМ можно: производить высадку конусов длинных (до 3,5 м) прутков и труб; получать изделия типа стержня или трубы с головкой значительного объема; штамповать осадкой в торец изделия сложной формы; получать от прутка поковки с прошитыми отверстиями без отходов металла при просечке.

Холодная объемная штамповка. Применяется в массовом производстве различного типа заготовок из высокопластичных материалов. Холодной штамповке можно подвергнуть углеродистую сталь, содержащую до 0,45% С, легированную сталь, латунь, медь и другие сплавы. Существуют несколько видов холодной объемной штамповки - высадка, выдавливание и вырубка.

В табл. 8 приведены области применения и качество штамповок, полученных наиболее распространенными методами. Подробные рекомендации по выбору способов ковки и штамповки приведены в литературе [22, 42].

Заготовки из проката. Вид проката, его характеристики, область применения, способы резки проката приведены в справочнике [42]. Прокат может применяться в качестве заготовки для непосредственного изготовления деталей либо в качестве исходной заготовки при пластическом формообразовании. Специальный прокат применяется в условиях массового и крупносерийного производства, что снижает припуски и объем механической обработки. Данные о сортовом профиле проката приведены в литературе [42].

Назначение припусков и допусков. Точность отливок в песчаные (земляные) формы и припуски на обработку регламентированы для чугунных заготовок (в том числе и для заготовок из ковкого чугуна) ГОСТ 1855-55 и для стальных заготовок – ГОСТ 2009-55. Для выбора припусков и допустимых отклонений по размерам для отливок из серого чугуна и стали в курсовом проекте рекомендуется пользоваться табл. 9 и 10. Припуски и допуски на механическую обработку заготовок, полученных методами горячей объемной штамповки из черных металлов на различных видах штамповочного оборудования, назначаются по ГОСТ 7505-74. ГОСТ распространяется на заготовки массой до 400 кг.

Таблица 9

Припуски на механическую обработку отливок, получаемых

различными способами

| Способ литья | Припуск на сторону при наибольшем габаритном размере отливки, мм | |||

| до 40 | 40-100 | 100-250 | 250-400 | |

| В песчаные (земляные) формы: ручная формовка машинная формовка В оболочковые формы По выплавляемым моделям В металлические формы (кокили) Под давлением | 3,5 2,5 0,3 0,7-1,0 1,0 0,3 | 3,5 2,5 0,5-0,7 1,0-1,5 1,5 0,5 | 4,0 3,0 0,7-1,0 1,5-2,0 2,0 0,7 | 5,0 4,5 1,0-2,0 2,0-2,5 2,5 1,0 |

Таблица 10

Допустимые отклонения по размерам отливок

из серого чугуна и стали

| Наибольшие габариты отливок, мм | Номинальный размер части отливок, на который дается допуск, мм | ||||||

| до 50 | 50… …120 | 120… …260 | 260… …500 | 500… …800 | 800… …1250 | 1250… …2000 | |

| 1-й класс точности | |||||||

| до 120 120-260 260-500 500-1250 1250-3150 3150-5000 | ±0,2 ±0,3 ±0,4 ±0,6 ±0,8 ±1,0 | ±0,3 ±0,4 ±0,6 ±0,8 ±1,0 ±1,2 | - ±0,6 ±0,8 ±1,0 ±1,2 ±1,5 | - - ±1,0 ±1,2 ±1,4 ±1,8 | - - - ±1,4 ±1,6 ±2,0 | - - - ±1,6 ±2,0 ±2,5 | - - - - ±2,5 ±3,0 |

| 2-й класс точности | |||||||

| до 260 260-500 500-1250 1250-3150 3150-6300 | ±0,5 ±0,8 ±1,0 ±1,2 ±1,5 | ±0,8 ±1,0 ±1,2 ±1,5 ±1,8 | ±1,0 ±1,2 ±1,5 ±2,0 ±2,2 | - ±1,5 ±2,0 ±2,5 ±3,0 | - - ±2,5 ±3,0 ±4,0 | - - ±3,0 ±4,0 ±5,0 | - - - ±5,0 ±6,0 |

Примечание. 3-й класс точности предназначается для единичного производства.

Допуски назначаются на все размеры поковки независимо от наличия и назначения припуска. Припуски могут назначаться либо по всей поверхности детали, либо на отдельные ее элементы. Для определения припусков и допусков необходимо подсчитать массу поковки по чистовым размерам готовой детали с учетом припусков, напусков и половины верхнего отклонения для наружных размеров и половины нижнего отклонения для размеров полости и отверстий.

Различают две категории материала: М1 – углеродистая и легированная сталь с содержанием углерода до 0,65% и легирующих элементов до 2%; М2 – легированная сталь (кроме указанной в группе М1).

Степень сложности поковок определяется в зависимости от отношения объема  (массы

(массы  ) поковки к объему

) поковки к объему  (массе

(массе  ) фигуры в виде цилиндра или прямоугольного параллелепипеда, описанного вокруг поковки.

) фигуры в виде цилиндра или прямоугольного параллелепипеда, описанного вокруг поковки.

.

.

Степени сложности подразделяются:  при

при  ;

;  при

при  ;

;  при

при  ;

;  при

при  .

.

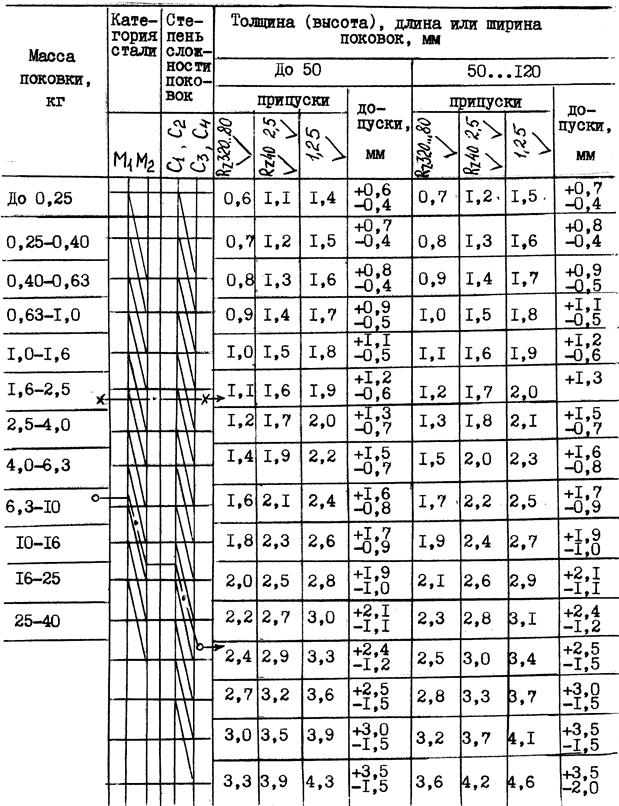

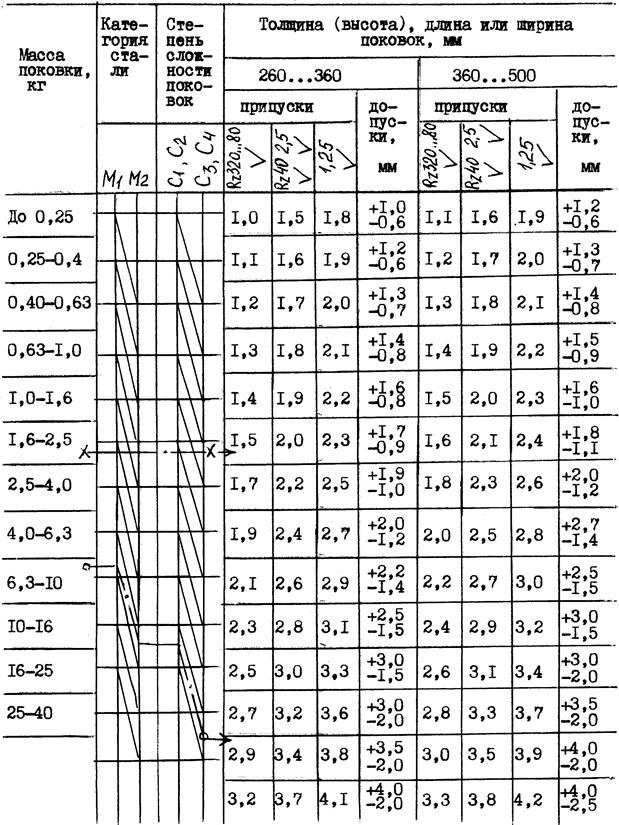

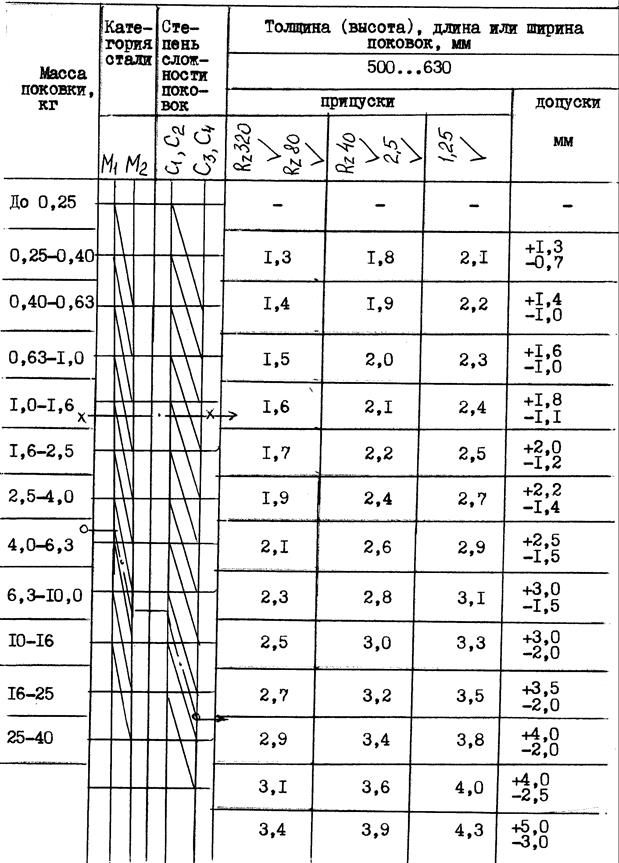

При назначении допусков и припусков по табл. 11 следует учитывать, что припуски на механическую обработку указаны односторонние (  ), а допуски – на полный размер поковки.

), а допуски – на полный размер поковки.

Методика определения припусков и допусков по табл. 11.

1. При категории стали М1 и степени сложности  и

и  горизонтальная линия (х-.-.-.-.х) от соответствующей массы идет до размера, на который определяют припуск.

горизонтальная линия (х-.-.-.-.х) от соответствующей массы идет до размера, на который определяют припуск.

2. При категории стали М2 и степени сложности  и

и  припуски и допуски больше, поэтому диагональ (жирная линия) идет вниз на две строки до точки пересечения с вертикальной линией М2, затем вниз на две строки до пересечения с линией

припуски и допуски больше, поэтому диагональ (жирная линия) идет вниз на две строки до точки пересечения с вертикальной линией М2, затем вниз на две строки до пересечения с линией

и далее по горизонтальной линии до необходимого размера (о-.-.-о).

и далее по горизонтальной линии до необходимого размера (о-.-.-о).

Таблица 11

Припуски  и допуски на механическую обработку поковок

и допуски на механическую обработку поковок

нормальной точности

Продолжение таблицы 11

Продолжение таблицы 11

Окончание таблицы 11

3. Допуски на поковки степени сложности  и

и  подлежат увеличению против полученных по табл. 11. Их следует брать из строки на одну ниже.

подлежат увеличению против полученных по табл. 11. Их следует брать из строки на одну ниже.

ГОСТ 7505-74 предусматривает также величину напусков. Численные значения радиусов закруглений, отверстий, толщин стенок, уклонов для различных способов литья приведены в литературе [21]. Припуски и допуски на кованные поковки назначаются по табл. 12.

Таблица 12

Припуски и допуски на кованные поковки (на поковки круглого,

квадратного и прямоугольного сечений, гладкие с уступами,

фланцами, буртами

| Длина детали, мм | Диаметр деталей | ||||||||

| до 50 | 50-70 | 70-90 | 90-120 | 120-160 | 160-200 | 200-250 | 250-300 | 300-360 | |

| Припуски ( | |||||||||

| до 250 | 5±2 | 6±2 | 7±2 | 8±3 | 9±3 | - | - | - | - |

| 250-500 | 6±2 | 7±2 | 8±2 | 9±3 | 10±3 | 11±3 | 12±3 | 13±3 | 14±4 |

| 500-800 | 7±2 | 8±2 | 9±3 | 10±3 | 11±3 | 12±3 | 13±4 | 14±4 | 15±4 |

| 800-1200 | 8±2 | 9±3 | 10±3 | 11±3 | 12±3 | 13±4 | 14±4 | 15±4 | 16±4 |

| 1200-1700 | - | 10±3 | 11±3 | 12±4 | 13±4 | 14±4 | 15±4 | 16±5 | 17±5 |

| 1700-2300 | - | 11±3 | 12±3 | 13±4 | 14±4 | 15±4 | 16±6 | 17±5 | 18±5 |

| 2300-3000 | - | - | 13±4 | 14±4 | 15±4 | 16±5 | 17±5 | 18±5 | 19±5 |

| 3000-4000 | - | - | - | 15±5 | 16±5 | 17±5 | 18±5 | 19±5 | 20±6 |

| 4000-5000 | - | - | - | 16±5 | 17±5 | 18±5 | 19±5 | 20±6 | 21±6 |

| 5000-6000 | - | - | - | - | 18±5 | 19±5 | 20±6 | 21±6 | 22±6 |

Дата: 2019-12-09, просмотров: 397.

или размер сечения

или размер сечения  ,

,  , мм

, мм ) и предельные отклонения (±

) и предельные отклонения (±  ), мм

), мм