Согласно ГОСТ 14.301-83 разработка технологических процессов производится на изготовление деталей, конструкции которых отработаны на технологичность.

В процессе курсового проектирования конструкция детали должна быть самым тщательным образом проанализирована на технологичность. Целью такого анализа является выявление недостатков конструкции с точки зрения более экономичного изготовления детали. Чертежи должны содержать сведения, которые дают полное представление о детали, т.е. все проекции, разрезы и сечения, однозначно объясняющие ее конфигурацию и возможные способы получения исходной заготовки. На чертеже должны быть указаны все размеры с необходимыми отклонениями, обозначения требуемых параметров шероховатости поверхностей, допускаемые отклонения от правильных геометрических форм, а также взаимного расположения поверхностей. Чертеж должен содержать все необходимые сведения о материале детали, термической обработке, массе детали и других технических условиях.

Основными задачами при анализе технологичности конструкции детали являются: уменьшение трудоемкости изготовления; уменьшение металлоемкости изделия; возможность обработки высокопроизводительными методами.

Улучшение технологичности конструкции детали позволяет снизить себестоимость ее изготовления.

Отработкой конструкции детали на технологичность следует заниматься на протяжении всего периода работы над курсовым проектом, так как многие соображения возникают непосредственно при разработке технологического процесса, выборе исходной заготовки, проектирования оснастки. Однако, в основном, эта работа должна быть выполнена на основании изучения и анализа рабочих чертежей. Окончательно оформлять этот раздел РПЗ следует после разработки технологического процесса.

Конструкция детали может быть признана технологичной, если она удовлетворяет следующим требованиям.

Конфигурации деталей и их материалы позволяют применять наиболее прогрессивные методы получения исходной заготовки, сокращающие объем механической обработки. В конструкции детали используются простые геометрические формы, позволяющие применять высокопроизводительные методы обработки. Предусмотрены удобные и надежные технологические базы в процессе обработки. Предусмотрена возможность непосредственного измерения заданных на чертеже размеров. Имеется возможность использования принципа единства (совмещения) баз и принципа постоянства баз при выполнении технологических операций. Обоснованы заданные требования к точности размеров, геометрической форме детали и к шероховатости поверхностей. Предусмотрены допуски только по размерам посадочных поверхностей. Обеспечена достаточная жесткость детали. В конструкции предусмотрены элементы, уменьшающие коробление деталей в процессе нагрева и охлаждения при термической обработке.

В конструкции использованы стандартные и унифицированные элементы деталей, позволяющие применять типовые операции и переходы механической обработки. Предусмотрена возможность удобного подвода жесткого и высокопроизводительного инструмента к зоне обработки. Обеспечен свободный вход и выход инструмента из зоны обработки. Учтена возможность одновременной установки для обработки на станке нескольких заготовок.

Для упрощения анализа технологичности конструкции для некоторых классификационных групп деталей можно дать частные рекомендации [7].

Для корпусных деталей определяют: допускает ли конструкция полную обработку плоскостей и что мешает такой обработке; можно ли обрабатывать отверстия одновременно на многошпиндельных станках с учетом расстояний между осями этих отверстий; позволяет ли форма отверстий производить их полную обработку с одной или двух сторон; есть ли свободный доступ инструмента к обрабатываемым поверхностям; нужна ли подрезка торцов ступиц с внутренних сторон отливки и можно ли ее устранить; есть ли глухие отверстия и можно ли заменить их сквозными; имеются ли обрабатываемые плоскости, расположенные под тупыми и острыми углами и можно ли заменить их плоскостями, расположенными параллельно или перпендикулярно друг к другу; имеются ли отверстия, расположенные не под прямым углом к плоскости входа и выхода и возможно ли изменение этих элементов; достаточна ли жесткость детали, не ограничит ли она режимы резания; имеются ли в конструкции детали достаточные по размерам и расстоянию базовые поверхности; насколько прост способ получения исходной заготовки.

Для валов определяют: можно ли обрабатывать поверхности проходными резцами; убывают ли к концам диаметральные размеры шеек вала; можно ли заменить закрытые шпоночные канавки открытыми, которые обрабатываются более производительнее дисковыми фрезами; имеют ли поперечные канавки форму и размеры удобные для обработки на многорезцовых и гидрокопировальных станках; допускает ли жесткость вала получение высокой точности обработки (в курсовом проекте приближенно можно считать жесткость вала недостаточной, если для получения точности по IТ6...IТ9 соотношение его длины  к диаметру

к диаметру  свыше 10...12; для валов, изготавливаемых по более низким квалитетам, это соотношение может быть равно 15; при многорезцовой обработке это соотношение следует уменьшить до 10).

свыше 10...12; для валов, изготавливаемых по более низким квалитетам, это соотношение может быть равно 15; при многорезцовой обработке это соотношение следует уменьшить до 10).

При анализе технологичности конструкции зубчатых колес следует придерживаться следующих рекомендаций. Конструкция зубчатого колеса должна быть: простой по форме центрального отверстия, так как сложные отверстия значительно усложняют обработку; простой по конфигурации наружного контура зубчатого колеса (наиболее технологичными являются зубчатые колеса плоской формы без выступающих ступиц); с расположенными с одной стороны ступицами; с симметричным расположением перемычки между ступицей и венцом для зубчатых колес, подлежащих термической обработке. Нарушение этого условия приводит к значительным односторонним искажениям при термической обработке; с правильной формой и с достаточными размерами канавок для выхода инструмента.

К количественным показателям технологичности для одной детали относятся масса детали, коэффициент использования материала, коэффициент точности обработки, коэффициент шероховатости поверхностей, технологическая себестоимость. В курсовом проекте расчет количественных показателей технологичности производить не обязательно.

После проведенного анализа должен быть сделан вывод о конструкции в целом: технологична она или нет. Если нет, то все предложения по изменению конструкции детали должны быть систематизированы в РПЗ, и по согласованию с преподавателем-консультантом эти изменения могут быть внесены в конструкцию детали. Вопросы анализа технологичности конструкции деталей различных классов подробно изложены в литературе [7, 44].

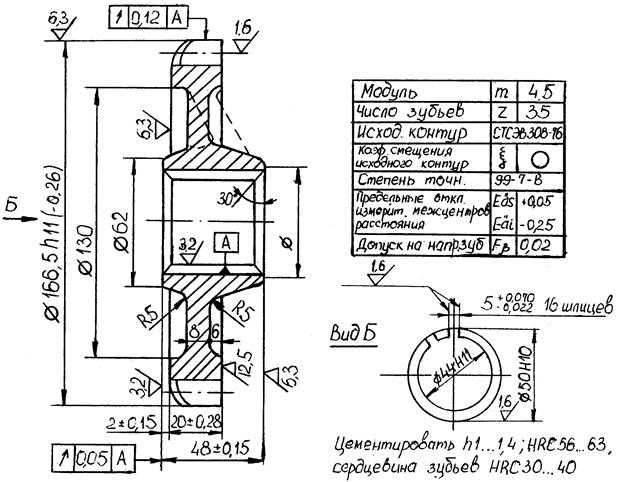

Пример. Деталь – ведомая шестерня (рис. 13) изготавливается из легированной стали 20ХНР и проходит термическую обработку, что может привести к короблению ее при нагревании и охлаждении. Перемычка, связывающая тело зубчатого венца и ступицу, расположена так, что при термической обработке возникнут односторонние искажения. При этом зубчатый венец уменьшится в размерах, что повлечет сжатие ступицы с левого торца. Отверстие приобретет коническую форму, что скажется на характере искажения зубчатого венца. Для уменьшения степени искажения перемычку между венцом и ступицей следует в осевом сечении расположить наклонно, как это указано на чертеже пунктиром. Деталь не обладает достаточной жесткостью для применения методов пластического формообразования зубчатого венца. Отверстие имеет прямобочные шлицы, что вызывает дополнительные трудности при достижении малого биения диаметра начальной окружности. Это связано с выбором баз. При такой конструкции зубчатое колесо может центрироваться по наибольшему или наименьшему диаметру шлицевого отверстия, или по боковым сторонам. Одновременно центрировать по всем трем указанным поверхностям нельзя, так как достичь требуемую точность даже при протягивании шлицевого отверстия комбинированной протяжкой очень трудно. После термической обработки колеса, а иногда и после протягивания отверстия, оно коробится, становится конусообразным, а шлицы – извернутыми. Поэтому необходима дополнительная обработка для устранения этих погрешностей, что повышает трудоемкость изготовления детали. При базировании колеса по большому диаметру шлицев необходимо произвести их калибровку. Для этой операции необходимо оставлять твердость поверхности отверстия после цементации не выше HRCЭ54, поэтому отверстие при цементации или омедняют, или закрывают шайбами с применением раствора жидкого стекла. Вместо калибровки можно применить специальный станок для хонингования шлицевых отверстий.

Рис. 13. Ведомая шестерня

При базировании колеса по малому диаметру шлицевое отверстие шлифуется на внутришлифовалъном станке, что также повышает трудоемкость технологического процесса.

Наиболее технологичным является отверстие без шлицев и шпонок, однако в этом случае ведомая шестерня не будет выполнять своего назначения при эксплуатации. С технологичностью связаны вопросы повышения производительности зубообработки. Наличие выступа относительно зубчатого венца на левом торце приведет к тому, что при одновременной обработке двух заготовок зубофрезерованием между ними надо будет установить прокладку в виде кольца, что увеличит длину резания. На нижнем торце верхней заготовки будут образовываться заусенцы, которые необходимо будет снять.

В целом конструкцию детали можно признать нетехнологичной.

Указанные изменения в конструкции могут привести к улучшению технологичности.

Дата: 2019-12-09, просмотров: 411.