КУРСОВОГО ПРОЕКТА

Цель и задачи проектирования

Курсовой проект по технологии машиностроения выполняется студентами старших курсов технологического и вечернего факультетов специальностей «Технология машиностроения», «Металлорежущие станки и инструменты», «Автоматизация технологических процессов и производств» и является комплексной самостоятельной работой студента.

Цель курсового проектирования:

- расширение, систематизация и закрепление теоретических и практических знаний, полученных студентами во время лекционных, лабораторных, практических занятий, а также в период прохождения инженерной производственной подготовки на базовых предприятиях;

- практическое применение этих знаний для решения конкретных технических, организационных и экономических задач;

- развитие и закрепление навыков ведения самостоятельной работы;

- проведение поиска научно-технической информации и работа со справочной и методической литературой, стандартами и нормами;

- обучение студента краткому изложению сущности проделанной работы, аргументированно объяснять принятые решения при ответах на вопросы.

Курсовой проект является одним из основных этапов подготовки студентов к дипломному проектированию. Основной задачей курсового проекта является разработка технологического процесса механической обработки заготовки на стадии технического проекта для различных видов и типов производств с выполнением ряда технических расчетных работ и технико-экономическим обоснованием принятых решений.

В ходе работы над проектом решается комплекс частных задач таких, как анализ технологичности конструкции детали, выбор типа и организационной формы производства, методов получения исходной заготовки, станочного оборудования, режущего и измерительного инструмента, средств технологического оснащения для установки заготовок на станке; назначение технологических баз; расчет режимов резания и техническое нормирование; расчет погрешностей обработки; анализ технико-экономических показателей при сравнении вариантов технологического процесса; оформление технологической документации.

Курсовой проект должен быть направлен на разработку технологических процессов и средств технологического оснащения, обеспечивающих повышение производительности труда, качества продукции, снижение ее себестоимости и материалоемкости, а также улучшение условий и охраны труда.

Тема проекта должна формироваться в период прохождения студентами инженерно-производственной подготовки (ИПП) на базовых предприятиях. По указанию преподавателя может быть дано задание на выполнение комплексного проекта для группы студентов. Значительное внимание должно быть уделено использованию возможностей ЭВМ, комплексной механизации и автоматизации технологических процессов, повышению культуры и экономичности производства. Широкое отражение должны найти вопросы использования высокопроизводительного оборудования и оснастки, гибких переналаживаемых систем (ГПС), поточных и групповых методов производства, новых методов лезвийной и абразивной обработки, современных инструментальных материалов и инструментов.

Содержание и последовательность выполнения

Курсового проекта

При выполнении проекта студентам рекомендуется ориентироваться на передовые методы проектирования технологических процессов. Техническую документацию необходимо оформлять в соответствии со стандартами ЕСКД, ЕСТД, ЕСТПП.

Курсовой проект должен содержать:

1. Расчетно-пояснительную записку (РПЗ) объемом 50...70 с рукописного текста, включая схемы, формулы, таблицы, графики, рисунки. В РПЗ должны быть изложены все необходимые технические, экономические расчеты и обоснования принятых решений. Примерный состав РПЗ и рекомендации по ее оформлению приведены в разделе 1.3 пособия.

2. Технологическую документацию на разработанный и экономически обоснованный технологический процесс. В комплект технологической документации должны входить: титульный лист, маршрутная карта, операционные карты механической обработки и карты эскизов на 8…12 операций. Формы, требования и правила оформления перечисленных технологических документов подробно рассмотрены в литературе [32].

3. Графические работы общим объемом не менее трех листов (формат А1), выполненные карандашом вручную или машинным способом (чертеж детали – формат А2 или А4, чертеж исходной заготовки – формат А2 или А4; чертеж общего вида контрольно-измерительного приспособления – формат А2, схемы инструментальных наладок (СИН) на 8 одноинст-рументальных операций или на 2...4 многоинструментальные операции – формат А2 или А4 на одну операцию). Рекомендации по оформлению графических материалов и СИН приведены в соответствующих разделах учебного пособия.

4. Распечатки программ для станков с ЧПУ или ЭВМ.

Приведенное содержание проекта может рекомендоваться как наиболее полное для студентов технологического и вечернего факультетов специальности 12.01. Пункты 1 и 2 являются обязательными для всех специальностей, предусматривающих выполнение курсового проекта по технологии машиностроения, так же как и оформление рабочих чертежей детали и исходной заготовки. Содержание остальных частей проекта определяется в соответствии с рекомендациями, изложенными в литературе [20].

Рекомендуется следующая последовательность выполнения курсового проекта: выполнить чертеж детали; дать описание конструкции и назначения детали; произвести технологический контроль чертежа и выполнить анализ технологичности конструкции; разработать первоначальный вариант маршрутного технологического процесса и произвести укрупненное нормирование основных операций по приближенным формулам (Прил. 5); определить тип производства, его организационную форму, а для серийного производства рассчитать количество деталей в партии для одновременного запуска; проанализировать возможность выполнения двух или трех операций по двум вариантам при одном и том же или при различных способах получения исходной заготовки; определить, исходя из экономического расчета, метод получения исходной заготовки; произвести укрупненный техникоэкономический расчет для сопоставления вариантов маршрутных технологических процессов и выбрать оптимальный для данных условий; произвести аналитический расчет операционных припусков для поверхностей, назначенных преподавателем-консультантом; назначить припуски на остальные обрабатываемые поверхности, пользуясь табличными данными; оформить чертеж исходной заготовки; составить окончательно маршрутный технологический процесс обработки с учетом всех необходимых дополнительных операций; выполнить эскизы технологических операций по согласованию с преподавателем-консультантом; уточнить для каждой операции оборудование, выбрать режущие, вспомогательные и измерительные инструменты; записать в операционные карты технологического процесса исходные данные (длина обработки, диаметр, число рабочих ходов и т.д.) для определения режимов резания и основного (машинного) времени; выполнить расчеты режимов резания и норм времени для двух или трех операций; определить режимы резания и норм времени для остальных операций по таблицам общемашиностроительных нормативов; определить составляющие погрешности и суммарную погрешность обработки на токарной или токарно-револьверной операции; произвести расчет настроечного размера инструмента; оформит окончательно операционные карты, карты эскизов и маршрутные карты; выполнить СИН на операции технологического процесса по согласованию с преподавателем-консультантом проекта; оформить окончательно РПЗ.

Графическая часть проекта выполняется только при наличии данных, достаточных для оформления того или иного чертежа.

РПЗ составляется с первого дня работы над проектом в указанной выше последовательности. Совершенно недопустимо приступать к составлению РПЗ только в конце работы над проектом на основании отрывочных, несистематизированных предварительных записей. РПЗ должна быть краткой. Рекомендуется перед занесением записей в РПЗ пользоваться черновиком. После оформления проекта преподаватель-консультант подписывает все чертежи и титульный лист РПЗ.

Студент защищает курсовой проект перед комиссией, состоящей из преподавателей, назначенных кафедрой. Дата защиты устанавливается комиссией. Для доклада содержания проекта студенту предоставляется 6…8 мин, в течение которых необходимо изложить цель проекта, основные технологические и конструкторские решения, их экономическое обоснование, заключение. После доклада и ответов на вопросы членов комиссии защита считается оконченной. Члены комиссии определяют оценку проекта. Оценка производится с учетом систематической работы студента в течение семестра. При этом учитывается ряд факторов: объем и качество самостоятельных разработок и технических решений в сопоставлении с существующим (типовым) аналогом технологического процесса; технико-экономическое обоснование принятых решений; качество ответов на вопросы комиссии при защите курсового проекта; качество оформления чертежей и РПЗ; сроки выполнения проекта.

Оформление расчетно-пояснителъной записки

РПЗ оформляется в соответствии с общими требованиями к текстовым документам по ГОСТ 2.105-79 и по правилам, изложенным в литературе [31]. РПЗ является основной частью курсового проекта и представляется в комиссию при защите проекта. Ниже приводятся некоторые практические рекомендации по оформлению и содержанию РПЗ к курсовому проекту.

Текстовая часть записки пишется чернилами на обычной бумаге –формат А4 (210x297 мм) с рамкой. Графики и таблицы выполняются карандашом, текст излагается на одной стороне листа. РПЗ должна состоять из расчетов с необходимыми обоснованиями и пояснениями по принятым решениям. Расчеты можно оформлять в текстовом виде или в виде таблиц, что позволяет осуществить простую и быструю проверку их правильности, исключить лишний текст. Пояснительный и описательный материал записки должны заканчиваться выводами либо после технического анализа вопроса, либо после сопоставления количественных показателей. Пояснения к расчетам должны быть по возможности краткими. Недопустимо переписывание из учебников общих определений и формулировок.

РПЗ начинается титульным листом (Прил. 1), выполненным чертежным шрифтом на обычной бумаге для записей или чертежной бумаге карандашом, шариковой ручкой или тушью. После титульного листа следует индивидуальное задание на курсовое проектирование, состоящее из заполненного бланка (Прил. 2), в котором указывается размер годовой программы выпуска детали и конкретные указания к содержанию проекта. Затем следует реферат (Прил. 3) и оглавление, в котором отражается содержание проекта по главам и параграфам. Примерная структура РПЗ, ориентировочные сроки выполнения и объем отдельных этапов проекта приведены в табл. 1.

Все листы РПЗ нумеруются, начиная с титульного листа, при этом цифра нумерации на титульном листе, бланке задания и реферате не проставляется. Технологическая документация на разработанный технологический процесс подшивается в конце РПЗ в виде приложения.

Таблица 1

| № главы, параграфа | Наименование разделов | Примерный объем, с | Срок выполнения (№ нед.) |

| Титульный лист | 1 | 15 | |

| Задание | 1 | 1 | |

| Реферат | 1 | 15 | |

| Оглавление | 1 | 15 | |

| Введение | 1 | 15 | |

| 1 | Подготовка к проектированию технологического процесса механической обработки детали | 1-2 | 1 |

| 1.1 | Служебное назначение и конструкция детали | 1-2 | 1 |

| 1.2 | Анализ технологичности конструкции детали | 1-2 | 1 |

| 1.3 | Определение типа и организационной формы производства | 1-2 | 1 |

| 1.4 | Выбор метода получения исходной заготовки | 2-4 | 2 |

| 1.5 | Анализ существующего или подбор типового аналога технологического процесса | 2-3 | 2 |

| 2 | Проектирование технологического процесса механической обработки детали | ||

| 2.1 | Выбор и обоснование варианта маршрутного технологического процесса | 3-5 | 3-4 |

Окончание табл. 1

| № главы, параграфа | Наименование разделов | Примерный объем, с | Срок выполнения (№ нед.) |

| 2.2 | Проектирование технологических операций механической обработки | 5-10 | 5-12 |

| 2.2.1 | Назначение технологических баз | 1-2 | 5-6 |

| 2.2.2 | Выбор оборудования и технологической оснастки | 1-2 | 6-8 |

| 2.2.3 | Расчет и назначение операционных припусков на механическую обработку | 3-5 | 5-6 |

| 2.2.4 | Расчет и назначение режимов резания | 3-6 | 8-11 |

| 2.2.5 | Анализ точности технологической операции. Расчет настроечного размера | ||

| 2.2.6 | Техническое нормирование операций технологического процесса | 3-5 | 9-12 |

| 3 | Проектирование контрольно-измерительного приспособления или устройства | 3-5 | 1-16 |

| 4 | Заключение | 1 | 15 |

| 5 | Список литературы | 1-2 | 1-15 |

| Приложение: - распечатки программ для ЭВМ; - комплект технологической документации |

Оформление графической части проекта

Станков типа РГ

СИН оформляется на основе разработанного технологического процесса. Режущий инструмент размещается в гнездах револьверной головки непосредственно или с помощью вспомогательного инструмента. При необходимости применения большого количества инструментов, превышающего число гнезд в револьверной головке, прибегают к одному из следующих приемов:

- используются совмещенные переходы с расположением нескольких инструментов в одной державке;

- применяются специальные, обычно фасонные, режущие инструменты, которые обрабатывают одновременно несколько поверхностей.

Первый прием рекомендуется использовать в условиях мелкосерийного производства, когда изготовление специального инструмента экономически невыгодно; второй - при обработке заготовок крупными партиями.

На рис. 3 представлен пример СИН станка типа РГ для обработки сравнительно несложной заготовки. В примере все режущие и вспомогательные инструменты, за небольшим исключением, стандартные. Лишь в 8-м гнезде установлена стандартная державка с доработкой с целью установки второго резца.

Перед сверлением отверстий обязательно должно выполняться центрование. В качестве центровочного сверла разрешается использовать обычное стандартное сверло, но укороченное. Угол при вершине между режущими кромками сверла выполняется равным 90°.

СИН для станков типа РГ оформляются с учетом следующих правил.

1. Против каждого из гнезд головки указывается номер. Номер гнезда может не совпадать с порядковым номером перехода. Следует добиваться наиболее рационального использования гнезд, имеющих разные размеры.

2. В изображении каждого перехода, располагаемых снизу вверх, показываются заготовка и инструменты в соответствии с обработкой на данном переходе, инструмент – всегда в конечном для этого перехода положении.

Рис. 3. Схема инструментальной наладки

токарно-револьверного станка типа РГ

3. В правой верхней части листа или на любом свободном месте вычерчивается эскиз заготовки с нанесением размеров, предельных отклонений, обозначением параметров шероховатости тех поверхностей, которые были получены после выполнения данной операции, а также схема базирования заготовки. При групповой наладке приводится эскиз комплексной заготовки.

4. Переход нарезания резьбы от копирного устройства, а также переходы, выполняемые рабочим от руки (притупление острых кромок, снятие заусенцев и т.п.), в наладке можно не указывать.

5. Если в каком-то переходе осуществляется обработка несколькими инструментами, необходимо на основании расчета режимов резания и согласования их с паспортными данными станка убедиться, что эти инструменты могут работать при одних и тех же значениях частоты вращения шпинделя и подачи револьверной головки.

Вспомогательный инструмент для станков типа РГ приведен в Прил. 7.

Гидрокопировальных станков

Станки моделей 1708, 1712, 1722, 1Н713, 1А720, 1А730, 1723, 1734 и другие характеризуются присоединительными поверхностями продольных, поперечных и гидрокопировальных суппортов, выполненных в виде плоскости с Т-образными пазами, а также в некоторых случаях дополнительными пазами для точной фиксации резцедержателя. Это удобно тогда, когда операция комплектуется двумя или более резцедержателями: один устанавливается на станке, другой – настраивается на размер вне станка, при этом сокращается вспомогательное время.

СИН оформляется с учетом следующих правил:

1. Эскиз заготовки изображается в центральной части листа. Резцедержатель продольного суппорта располагают под эскизом заготовки, поперечного – над эскизом. Иногда при использовании в наладке большого числа инструментов на продольных и поперечных суппортах, эскиз заготовки с размерами, предельными отклонениями, шероховатостью, схемой базирования располагают на листе выше самой схемы наладки. Это целесообразно делать для того, чтобы не загромождать СИН размерами, обозначениями баз.

2. При проектировании СИН следует стремиться к одновременной работе инструментов, установленных на продольных и поперечных суппортах. Совместно работающие резцы размещают так, чтобы силы резания от одних резцов уравновешивались силами от других резцов.

3. Ступенчатые валы обрабатывают, начиная с меньшего диаметра, одновременно снимают фаски и подрезают торцы.

4. При проектировании наладок инструментами, оснащенными твердосплавными пластинками, на многорезцовых полуавтоматах не следует значительно увеличивать число резцов, так как эти станки не обладают большой жесткостью и при работе на высоких скоростях резания возникают интенсивные вибрации, вызывающие выкрашивание твердосплавных резцов. Кроме этого, во многих случаях мощность многорезцовых полуавтоматов оказывается недостаточной для работы на высоких скоростях резания. Поэтому в этом случае целесообразней перевести обработку на гидрокопировальные полуавтоматы. При этом достигается повышение производительности обработки на 25% (за счет увеличения подачи, скорости резания, сокращения времени на наладку и подналадку станка).

5. Допускается одновременно выполнять черновой и чистовой переходы на многоинструментальных полуавтоматах, если при этом не снижается точность обработки и не увеличиваются параметры шероховатости.

6. Не рекомендуется применять многорезцовые наладки при чистовом точении длинных гладких валов, так как погрешность настройки нескольких резцов на один размер и неравномерность отжатий резцов при работе приводит к образованию ступенчатой поверхности. Чистовое точение гладких поверхностей рекомендуется выполнять одним резцом.

7. Для получения точности по 1Т6-1Т9 при обработке ступенчатых заготовок наладку оснащают широкими фасонными или бреющими резцами, установленными на поперечных суппортах.

На рис. 5 приведены СИН токарных многорезцового и копировального полуавтоматов.

Наладка расточных станков

При обработке на этих станках для операций сверления, зенкерования, развертывания используются вспомогательные инструменты аналогично обработке на сверлильных станках. Для операций одновременного растачивания нескольких соосных отверстий в качестве вспомогательного инструмента широко используются борштанги и расточные оправки, которые служат для закрепления нескольких одновременно работающих инструментов: резцов, расточных пластин, насадных зенкеров и разверток. По борштангам и расточным оправкам стандартизованы размеры диаметров (ГОСТ 15507-70) и способы крепления резцов и пластинчатого инструмента в оправках и борштангах (ГОСТ 13895-75 и ГОСТ 15508-70). Кроме того, стандартизированы оправки расточные консольные (ГОСТ 21221-75 – ГОСТ 21226-75). Для выполнения фрезерных работ на расточных станках с помощью торцевых фрез применяются оправки по ГОСТ 13043-78.

Наладка фрезерных станков

Наладка фрезерного станка при одноинструментальной обработке состоит из фрезы и вспомогательного инструмента, с помощью которого фреза крепится к шпинделю, а также эскиза заготовки на данной операции.

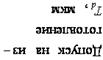

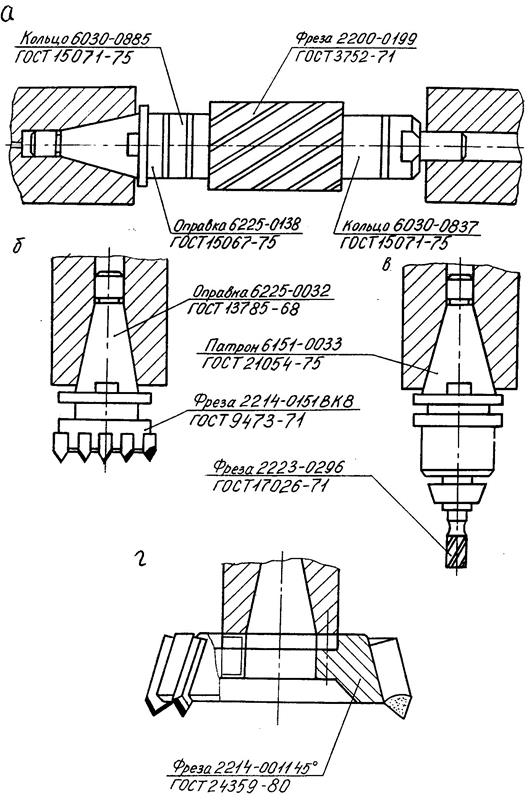

На горизонтально-фрезерных станках для цилиндрических и дисковых фрез используются оправки с промежуточными кольцами (рис. 7,а).

Шпиндельные оправки используются на горизонтально- и вертикально-фрезерных станках для крепления торцовых и дисковых фрез (рис. 7,б). Концевые фрезы с цилиндрическим хвостовиком крепятся в шпинделе фрезерного станка с помощью патронов с цангами (рис. 7,в). Торцовые фрезы крепятся винтами непосредственно к шпинделю станка. Крутящий момент передается с помощью шпонки (рис. 7,г).

Рис. 7. Комплекты инструментальных наладок к горизонтально- и

вертикально-фрезерным станкам: а – с оправкой и промежуточными

кольцами; б – со шпиндельной оправкой; в – с патроном и цангой;

г – со шпинделем и торцовой фрезой

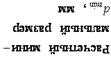

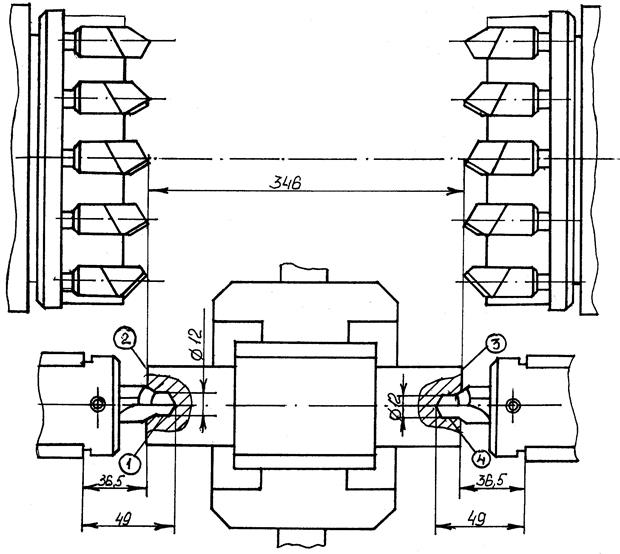

На рис. 8 показана СИН фрезерно-центровального станка.

Рис. 8. Схема инструментальной наладки фрезерно-центровального станка

Применение торцовых фрез со сменными пластинами точного исполнения исключает подналадку при повороте и смене пластин. Центровочные сверла закрепляют в сменных втулках с регулируемым упором, что позволяет налаживать вылет сверл вне станка.

Наладка агрегатных станков

Агрегатные станки предназначены для высокопроизводительной многоинструментальной обработки заготовок. Наладка таких станков является специальной разработкой и входит в комплектацию станка. Рекомендации по разработке наладок для обработки заготовок на агрегатных станках с различной компоновкой приведены в литературе [9, 42]. Требования к изображению СИН для агрегатных станков с самодвижущимися силовыми головками или силовыми столами такие же, как к фрезерным, сверлильным, токарным станкам.

Отдельно на листе формата А2-А4 изображается схема наладки на силовую головку или попереходно на каждую позицию обработки. СИН для обработки на агрегатных станках с поворотными столами выполняют с учетом рекомендаций, изложенных при рассмотрении построения схем наладок для токарно-револьверных станков с вертикальной осью вращения револьверной головки.

ЭТАПЫ ПОДГОТОВКИ К ПРОЕКТИРОВАНИЮ

ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Производства

Тип производства на данном этапе проектирования определяется ориентировочно в зависимости от массы детали и годовой программы выпуска (табл. 4) или по коэффициенту закрепления операций  (ГОСТ 3.1108-74).

(ГОСТ 3.1108-74).

Таблица 4

Таблица для ориентировочного определения типа производства

в зависимости от массы детали и годовой

программы выпуска

| Тип производства | Годовая программа выпуска, шт | ||

| Легкие (до 20 кг) | Средние (20-300 кг) | Тяжелые (свыше 300 кг) | |

| Единичное Мелкосерийное Серийное Крупносерийное Массовое | 11-100 101-500 501-5000 5001-50000 Св. 50000 | 6-10 11-200 201-1000 1001-5000 Св. 5000 | 1-5 6-100 101-300 301-1000 Св. 1000 |

Коэффициент закрепления операций  характеризует степень специализации рабочих мест и показывает отношение всех различных технологических операций, выполняемых или подлежащих выполнению подразделением в течение месяца, к числу рабочих мест.

характеризует степень специализации рабочих мест и показывает отношение всех различных технологических операций, выполняемых или подлежащих выполнению подразделением в течение месяца, к числу рабочих мест.

оценивается применительно к явочному числу рабочих подразделения из расчета на одну смену:

оценивается применительно к явочному числу рабочих подразделения из расчета на одну смену:

, (1)

, (1)

где  – суммарное число различных операций;

– суммарное число различных операций;  – явочное число рабочих подразделения, выполняющих различные операции.

– явочное число рабочих подразделения, выполняющих различные операции.

Согласно ГОСТ 14.004-83 принимаются следующие коэффициенты закрепления операций: массовое производство  ; крупносерийное

; крупносерийное  ; серийное

; серийное  ; мелкосерийное

; мелкосерийное  ; единичное

; единичное  .

.

в производственных условиях определяется для планового периода, равного одному месяцу. В задании к курсовому проекту регламентируется годовая программа выпуска конкретной детали. В этом случае условие планового периода в один месяц неприемлемо. Поэтому исходя из формулы для

в производственных условиях определяется для планового периода, равного одному месяцу. В задании к курсовому проекту регламентируется годовая программа выпуска конкретной детали. В этом случае условие планового периода в один месяц неприемлемо. Поэтому исходя из формулы для  необходимо установить соотношение между трудоемкостью выполнения операций и производительностью рабочих мест (оборудования), предназначенных для выполнения данного технологического процесса при условиях загрузки этого оборудования в соответствии с нормативными коэффициентами. Если в задании на курсовое проектирование предусматривается разработка вариантов технологического процесса без изменения объемов выпуска деталей, то вычисление для такого процесса сводится к проверке правильности расчетов режимов резания, норм времени, фактических коэффициентов загрузки оборудования, числа станков и др. При этом тип производства и организационная форма заранее известны и не будут противоречить расчетным значениям

необходимо установить соотношение между трудоемкостью выполнения операций и производительностью рабочих мест (оборудования), предназначенных для выполнения данного технологического процесса при условиях загрузки этого оборудования в соответствии с нормативными коэффициентами. Если в задании на курсовое проектирование предусматривается разработка вариантов технологического процесса без изменения объемов выпуска деталей, то вычисление для такого процесса сводится к проверке правильности расчетов режимов резания, норм времени, фактических коэффициентов загрузки оборудования, числа станков и др. При этом тип производства и организационная форма заранее известны и не будут противоречить расчетным значениям  . В этом случае расчет

. В этом случае расчет  не производится. При самостоятельном проектировании единичного техпроцесса необходимо этот процесс расчленить на операции и переходы по обработке элементарных поверхностей, определить основное время выполнения каждого перехода с учетом количества рабочих ходов, определить штучное

не производится. При самостоятельном проектировании единичного техпроцесса необходимо этот процесс расчленить на операции и переходы по обработке элементарных поверхностей, определить основное время выполнения каждого перехода с учетом количества рабочих ходов, определить штучное  или штучно-калькуляционное

или штучно-калькуляционное  время для каждой операции.

время для каждой операции.

Нормирование переходов и операций для определения  можно выполнить, используя приближенные формулы (Прил. 5).

можно выполнить, используя приближенные формулы (Прил. 5).

Порядок расчёта  .

.

1. Определить количество станков

, (2)

, (2)

где  – годовая программа, шт;

– годовая программа, шт;  – штучное или штучно-калькуляционное время, мин;

– штучное или штучно-калькуляционное время, мин;  – действительный годовой фонд времени работы оборудования, ч; (табл. 5);

– действительный годовой фонд времени работы оборудования, ч; (табл. 5);  – нормативный коэффициент загрузки оборудования.

– нормативный коэффициент загрузки оборудования.

Таблица 5

Действительный годовой фонд времени работы оборудования и

рабочих мест (в две смены) [7]

| Оборудование | Действительный

годовой фонд,  , ч , ч

|

| Металлорежущие станки 1…30 категории ремонтной сложности Свыше 30 категории Автоматические линии Рабочие места без станков Поточные линии | 4029 3904 3738 4154 4154 |

Среднее значение  при двухсменной работе: для мелкосерийного производства – 0,8...0,9; для серийного – 0,75...0,85; для крупносерийного и массового – 0,65...0,75.

при двухсменной работе: для мелкосерийного производства – 0,8...0,9; для серийного – 0,75...0,85; для крупносерийного и массового – 0,65...0,75.

Так как на данном этапе проектирования тип производства еще не известен, можно принять для расчета усредненные значения  .

.

2. После расчета по всем операциям значений  ,

,  установить принятое число рабочих мест

установить принятое число рабочих мест  , округляя до ближайшего целого числа полученное значение

, округляя до ближайшего целого числа полученное значение  .

.

3. По каждой операции вычислить фактический коэффициент загрузки рабочего места по формуле

. (3)

. (3)

Если  операции окажется выше

операции окажется выше  , следует увеличить для данной операции количество станков. Если

, следует увеличить для данной операции количество станков. Если  операции значительно ниже

операции значительно ниже  , следует проанализировать возможность дозагрузки рабочего места другими, примерно равноценными по трудоемкости, операциями. В этом случае количество операций на данном рабочем месте может быть увеличено.

, следует проанализировать возможность дозагрузки рабочего места другими, примерно равноценными по трудоемкости, операциями. В этом случае количество операций на данном рабочем месте может быть увеличено.

4. Определить количество операций, выполняемых на рабочем месте:

. (4)

. (4)

5. Подсчитать суммарные значения для  и

и  , определить тип производства.

, определить тип производства.

Формы организации производства по ГОСТ 14.312-74 зависят: от порядка выполнения операций техпроцесса, расположения оборудования, количества изделий и направления их движения в процессе изготовления. Установлены две формы организации производства: групповая, поточная.

Целесообразность применения поточной формы организации производства устанавливается на основе сопоставления среднего штучного времени  для нескольких основных операций с расчетным тактом выпуска

для нескольких основных операций с расчетным тактом выпуска  , т.е. по числу рабочих мест

, т.е. по числу рабочих мест  , приходящихся на одну операцию:

, приходящихся на одну операцию:

. (5)

. (5)

Такт выпуска изделий поточной линии (для однономенклатурной линии):

, (6)

, (6)

где  – планируемый нормативный коэффициент загрузки оборудования (0,75...0,80).

– планируемый нормативный коэффициент загрузки оборудования (0,75...0,80).

. (7)

. (7)

Здесь  – штучное время

– штучное время  -й основной операции, мин; определяется по приближенным формулам (Прил. 5);

-й основной операции, мин; определяется по приближенным формулам (Прил. 5);  – количество основных операций.

– количество основных операций.

При  принимается поточная форма организации, в противном случае – групповая.

принимается поточная форма организации, в противном случае – групповая.

При групповой форме организации производства запуск изделий производится партиями с определенной периодичностью, что является признаком серийного производства. Количество деталей в партии для одновременного запуска упрощенно определяется:

, (8)

, (8)

где  – периодичность запуска в днях (рекомендуется принимать

– периодичность запуска в днях (рекомендуется принимать  3, 6, 12, 24 дней); 254 – количество рабочих дней в году (может меняться). Размер партии принимается не меньшим сменной выработки, поэтому он может быть скорректирован с учетом удобства планирования и организации производства. Корректировка состоит в определении расчетного числа смен на обработку всей партии деталей на основных рабочих местах:

3, 6, 12, 24 дней); 254 – количество рабочих дней в году (может меняться). Размер партии принимается не меньшим сменной выработки, поэтому он может быть скорректирован с учетом удобства планирования и организации производства. Корректировка состоит в определении расчетного числа смен на обработку всей партии деталей на основных рабочих местах:

. (9)

. (9)

Расчетное число смен  округляется до принятого числа

округляется до принятого числа  , затем определяется число деталей в партии

, затем определяется число деталей в партии  , необходимых для загрузки оборудования на основных операциях в течение целого числа смен:

, необходимых для загрузки оборудования на основных операциях в течение целого числа смен:

, (10)

, (10)

где 476 – действительный фонд времени работы оборудования в смену, мин [7].

Исходной заготовки

При выборе исходной заготовки для проектируемого технологического процесса возможны следующие варианты:

1. Метод получения исходной заготовки аналогичен существующему на данном производстве. В этом случае стоимость исходной заготовки не изменяется и не учитывается при определении технологической себестоимости. Такой случай возможен при разработке технологического процесса в дипломном проектировании.

2. Метод получения исходной заготовки изменяется, однако это не вызывает изменений в технологическом процессе механической обработки. В этом случае предпочтение следует отдавать исходной заготовке, характеризующейся лучшим использованием металла и меньшей себестоимостью. Стоимость исходной заготовки учитывается при расчете технологической себестоимости. Такой случай рассматривается в курсовом проектировании.

3. Метод получения исходной заготовки изменяется, в результате чего существенно изменяется ряд операций механической обработки. В этом случае вопрос о выборе метода получения исходной заготовки может быть решен лишь после расчета технологической себестоимости по сравниваемым вариантам. Предпочтение следует отдавать исходной заготовке, которая обеспечивает меньшую технологическую себестоимость детали.

Себестоимость исходных заготовок из проката определяется [7]

, (11)

, (11)

где  – затраты на материал исходной заготовки, руб;

– затраты на материал исходной заготовки, руб;  – технологическая себестоимость операций правки, калибрования прутков, разрезки их на штучные заготовки, руб.

– технологическая себестоимость операций правки, калибрования прутков, разрезки их на штучные заготовки, руб.

, (12)

, (12)

где  – приведенные затраты на рабочем месте, руб/ч;

– приведенные затраты на рабочем месте, руб/ч;  – штучное или штучно-калькуляционное время выполнения заготовительной операции (правки, калибрования, резки и другие).

– штучное или штучно-калькуляционное время выполнения заготовительной операции (правки, калибрования, резки и другие).

В курсовом проекте для определения приведенных затрат, приходящихся на 1 ч работы оборудования, можно воспользоваться данными, приведенными в литературе [7, 50] (с учетом инфляции). Например, резка заготовок диаметром до 55 мм на ножницах сортовых модели Н1834 – 8,83 руб/ч, на ножницах сортовых модели 18,38 – 16,29 руб/ч; резка на отрезных станках, работающих дисковыми пилами – 1,21 руб/ч; правка на автоматах – 2,00-2,50 руб/ч.

Затраты на материал определяются по массе проката и массе сдаваемой стружки:

, (13)

, (13)

где  – масса исходной заготовки, кг;

– масса исходной заготовки, кг;  – цена 1 кг материала исходной заготовки, руб;

– цена 1 кг материала исходной заготовки, руб;  – масса готовой детали, кг;

– масса готовой детали, кг;  – цена 1 т отходов, руб.

– цена 1 т отходов, руб.

Стоимость заготовок, получаемых такими методами, как литье в песчано-глинистые формы и кокили, литье по выплавляемым моделям, литье под давлением, горячая штамповка на молотах, прессах, ГКМ, можно определить по формуле [7]:

, (14)

, (14)

где  – базовая стоимость 1 т заготовок, руб;

– базовая стоимость 1 т заготовок, руб;  ,

,  ,

,  ,

,  ,

,  – коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объема производства заготовок. Для литья в земляные формы используют следующие данные: базовая стоимость 1 т отливок из серого чугуна на 1981 г.

– коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объема производства заготовок. Для литья в земляные формы используют следующие данные: базовая стоимость 1 т отливок из серого чугуна на 1981 г.  =360 руб. (Принимается с учетом изменения цен).

=360 руб. (Принимается с учетом изменения цен).

Коэффициенты  ,

,  ,

,  определяются по табл. 13.

определяются по табл. 13.

Таблица 13

Значение коэффициентов  ,

,  ,

,  [7]

[7]

| Материал отливки |

| ||||

| Группа сложности | |||||

| 1 | 2 | 3 | 4 | 5 | |

| Чугун, сталь Алюминиевые сплавы Медные сплавы и бронза | 0,7 0,82 0,97 | 0,83 0,89 0,98 | 1 1 1 | 1,2 1,1 1,02 | 1,45 1,22 1,04 |

Окончание табл. 13

| Масса отливки |

| |||||||

| Материал отливок | ||||||||

| Чугун | Сталь | Алюминиевые сплавы | Бронза | |||||

| 0,5-1 1-3 3-10 10-20 20-50 50-200 200-500 | 1,1 1 0,91 0,84 0,8 0,74 0,67 | 1,07 1 0,93 0,87 0,82 0,78 0,74 | 1,05 1 0,96 0,92 0,89 0,85 0,82 | 1,01 1 0,99 0,97 0,95 0,93 0,9 | ||||

| Материал отливки |

| |||||||

| Группа серийности | ||||||||

| 1 | 2 | 3 | 4 | 5 | ||||

| Чугун Сталь Алюминиевые сплавы Медноцинковые сплавы и бронза | 0,52 0,5 0,77 0,91 | 0,76 0,77 0,9

0,96 | 1 1 1

1 | 1,2 1,2 1,11

1,05 | 1,44 1,48 1,22 1,08 | |||

Для определения коэффициента  в курсовом проекте в качестве объема производства можно принимать годовую программу. Для этого необходимо сначала установить группу серийности по табл. 14, а затем по табл. 13 найти значения

в курсовом проекте в качестве объема производства можно принимать годовую программу. Для этого необходимо сначала установить группу серийности по табл. 14, а затем по табл. 13 найти значения  .

.

Таблица 14

Группы серийности в зависимости от способа получения исходной

заготовки и объема производства [7]

| Масса отливки, кг | Объем (тыс. шт) при группе сложности | ||

| 1 | 2 | 3 | |

| Литье в землю и кокиль: 0,5-1 1-3 3-10 10-20 20-50 50-200 200-500 | свыше 500 350 200 100 60 40 25 | 100-500 75-350 30-200 15-100 10-60 7,5-40 4,5-25 | до 100 75 30 15 10 7,5 4,5 |

| Литье по выплавляемым моделям: 0,2-0,5 0,5-1 1-2 2-5 5-10 св. 10 | свыше 300 15 12 10 4 3 | 225-300 11-15 9-12 7-10 3-4 2-3 | до 225 11 9 7 3 2 |

| Масса отливки, кг | Объем (тыс. шт) при группе сложности | ||

| 1 | 2 | 3 | |

| Литье под давлением: 0,2-0,5 0,5-1 1-2 2-5 5-10 св. 10 | свыше 500 400 300 200 100 50 | 375-500 300-400 225-300 150-200 75-100 35-50 | до 375 300 225 150 75 35 |

Коэффициенты  ,

,  выбираются следующим образом:

выбираются следующим образом:

– отливки из черных металлов: 1-й кл. точности – 1,1; 2-й кл. точности – 1,05; 3-й кл. точности – 1; отливки из цветных металлов: 4-й кл. точности – 1,1; 5-й кл. точности – 1,05; 6-й кл. точности – 1.

– отливки из черных металлов: 1-й кл. точности – 1,1; 2-й кл. точности – 1,05; 3-й кл. точности – 1; отливки из цветных металлов: 4-й кл. точности – 1,1; 5-й кл. точности – 1,05; 6-й кл. точности – 1.

– чугун 1,2; сталь углеродистая – 1,22; сталь легированная – 1,93; цветные сплавы: алюминиевые – 5,94; бронзы – 6,72.

– чугун 1,2; сталь углеродистая – 1,22; сталь легированная – 1,93; цветные сплавы: алюминиевые – 5,94; бронзы – 6,72.

Для отливок, полученных литьем по выплавляемым моделям, базовая стоимость 1 т на 1981 г.  руб. (Принимается с учетом изменения цен).

руб. (Принимается с учетом изменения цен).

Коэффициенты выбираются следующим образом:  =1;

=1;  – сталь углеродистая – 1,0; низколегированная – 1,08; высоколегированная – 1,1; медные сплавы – 2,44; бронза – 2,11.

– сталь углеродистая – 1,0; низколегированная – 1,08; высоколегированная – 1,1; медные сплавы – 2,44; бронза – 2,11.

Коэффициенты  ,

,  принимаются по табл. 15.

принимаются по табл. 15.

Значения  в зависимости от группы серийности составляют: 1-я группа – 0,83; 2-я – 1,0; 3-я – 1,23. Группа серийности выбирается по табл. 14. Для отливок, полученных литьем под давлением, в качестве базовой стоимости на 1981 г. можно принять стоимость 1 т

в зависимости от группы серийности составляют: 1-я группа – 0,83; 2-я – 1,0; 3-я – 1,23. Группа серийности выбирается по табл. 14. Для отливок, полученных литьем под давлением, в качестве базовой стоимости на 1981 г. можно принять стоимость 1 т  руб. Коэффициенты выбираются по следующим данным:

руб. Коэффициенты выбираются по следующим данным:  =1,0;

=1,0;  – алюминиевые сплавы – 1,0; цинковые – 1,29; медные – 1,11.

– алюминиевые сплавы – 1,0; цинковые – 1,29; медные – 1,11.

Таблица 15

Значения коэффициентов  и

и  [7]

[7]

| Материал отливки |

| ||||

| Группа сложности | |||||

| 1 | 2 | 3 | 4 | 5 | |

| Сталь углеродистая Сталь низколегированная Сталь высоколегированная Медные сплавы Бронза | 0,86 0,86 0,85 0,86 0,9 | 0,92 0,93 0,90 0,93 0,95 | 1 1 1 1 1 | 1,12 1,11 1,12 1,15 1,08 | 1,24 1,23 1,26 1,26 1,19 |

Окончание таблицы 15

| Масса отливки, кг |

| |||

| Материал отливок | ||||

| Сталь углеродистая и низколегированная | Сталь высоколегированная | Медь | Бронза | |

| 0,05-0,1 0,1-0,2 0,2-0,5 0,5-1 1-2 2-5 5-10 свыше 10 | 1,37 1 0,75 0,7 0,62 0,50 0,45 0,38 | 1,31 1 0,78 0,74 0,63 0,53 0,48 0,40 | 1,20 1 0,95 0,89 0,86 0,82 0,78 0,72 | 1,30 1 0,79 0,76 0,71 0,64 0,61 0,57 |

Значения коэффициентов  ,

,  и

и  приведены в табл. 16. Группа серийности принимается по табл. 19.

приведены в табл. 16. Группа серийности принимается по табл. 19.

Отливки относятся к группе сложности по следующим признакам:

1-я группа – удлиненные детали типа тел вращения; 2-я группа – детали типа дисков; 3-я группа – простые коробчатые плоские детали; 4-я группа - закрытые корпусные детали коробчатого типа; 5-я группа – крупные и тяжелые коробчатые детали.

Базовая стоимость 1 т штамповок на 1981 г.  руб. (Принимается с учетом изменения цен).

руб. (Принимается с учетом изменения цен).

Коэффициенты выбираются по следующим данным:  – повышенная точность – 1,05; нормальная – 1,0;

– повышенная точность – 1,05; нормальная – 1,0;  – углеродистая сталь – 1,0; стали 15Х-50Х – 1,13; стали 18ХГТ-30ХГТ – 1,21; сталь ШХ15 – 1,77; стали 12ХН3А-30ХН3А – 1,79.

– углеродистая сталь – 1,0; стали 15Х-50Х – 1,13; стали 18ХГТ-30ХГТ – 1,21; сталь ШХ15 – 1,77; стали 12ХН3А-30ХН3А – 1,79.

Значения коэффициентов  и

и  приведены в табл. 17.

приведены в табл. 17.

Экономический эффект для сопоставления методов и способов получения исходной заготовки, при которых техпроцесс механической обработки не меняется, рассчитывается по формуле

, (15)

, (15)

где  ,

,  – стоимость сопоставляемых исходных заготовок, руб.

– стоимость сопоставляемых исходных заготовок, руб.

Таблица 16

Значения коэффициентов  ,

,  ,

,  [7]

[7]

| Материал отливки |

| ||||||||

| Группа сложности | |||||||||

| 1 | 2 | 3 | 4 | ||||||

| Алюминиевые сплавы Медные сплавы Цинковые сплавы | 0,88 0,90 0,88 | 0,94 0,95 0,93 | 1 1 1 | 1,07 1,07 1,07 | |||||

| Масса отливки, кг |

| ||||||||

| Материал отливок | |||||||||

| Алюминиевые сплавы | Медные сплавы | Цинковые сплавы | |||||||

| 0,1-0,2 0,2-0,5 0,5-1 1-2 2-5 5-10 свыше 10 | 1 0,90 0,81 0,75 0,69 0,64 0,62 | 1 0,89 0,81 0,75 0,71 0,67 0,65 | 1 0,91 0,82 0,75 0,7 0,63 0,61 | ||||||

| Материал отливки |

| ||||||||

| Группа серийности | |||||||||

| 1 | 2 | 3 | |||||||

| Алюминиевые сплавы Медные сплавы Цинковые сплавы | 0,92 0,93 0,93 | 1 1 1 | 1,09 1,07 1,07 | ||||||

Таблица 17

Значения коэффициентов  и

и  [7]

[7]

| Материал штамповки |

| ||||||||

| Группа сложности | |||||||||

| 1 | 2 | 3 | 4 | ||||||

| Сталь 08-85 Сталь 15Х-50Х Сталь 18ХГТ-30ХГТ Сталь ШХ15 Сталь 12ХН3А-30ХН3А | 0,75 0,77 0,78 0,77 0,81 | 0,84 0,87 0,88 0,89 0,90 | 1 1 1 1 1 | 1,15 1,15 1,14 1,13 1,1 | |||||

| Масса штамповки, кг |

| ||||||||

| Материал штамповки | |||||||||

| Сталь 08-85 | Сталь 15Х-50Х | Сталь 18ХГТ- 30ХГТ | Сталь ШХ15 | Сталь 12ХН3А- 30ХН3А | |||||

| 0,25-0,63 0,63-1,6 1,6-2,5 2,5-4 4-10 10-25 25-63 63-160 | 1,85 1,33 1,14 1 0,87 0,8 0,73 0,7 | 1,64 1,29 1,14 1 0,89 0,8 0,73 0,7 | 1,61 1,29 1,15 1 0,89 0,79 0,74 0,72 | 1,52 1,30 1,14 1 0,88 0,76 0,71 0,65 | 1,42 1,25 1,11 1 0,9 0,8 0,75 0,7 | ||||

Коэффициент  =1,0.

=1,0.

Процесса

В тех случаях, когда тема курсового проекта формируется в период прохождения студентами инженерно-производственной подготовки на базовых предприятиях, в качестве существующих аналогов принимаются действующие на производстве технологические процессы.

Когда тема курсового проекта формируется на основе выданного преподавателем-консультантом чертежа детали и заданной годовой программы выпуска, в качестве существующего аналога принимается типовой технологический процесс обработки детали данного класса.

При изучении существующих технологических процессов должен быть проведен глубокий анализ технико-экономических и организационных решений, на основании которого формируются предложения по улучшению или модернизации техпроцессов.

Особое внимание при анализе следует обращать на следующие вопросы: рациональность метода получения исходной заготовки для данного типа производства и конструкции детали; соответствие реальной исходной заготовки чертежу; правильность выбора черновых технологических баз и технологических баз, используемых на последующих операциях техпроцесса; соблюдение принципа единства и постоянства баз; правильность выбора последовательности операций техпроцесса для достижения заданных параметров точности и качества поверхности детали; соответствие выбранного оборудования требованиям данной операции; соответствие режимов резания заданной производительности обработки; степень оснащения операции технологической оснастки; использование высокопроизводительного режущего инструмента и новых инструментальных материалов; соблюдение технологического процесса в производственных условиях; степень концентрации и дифференциации операций технологического процесса и т.д.

При изучении технологических процессов, действующих на предприятии, следует проанализировать причины появления брака и обратить внимание на техническое состояние оборудования. В качестве количественной оценки технологического процесса можно использовать численные значения таких показателей, как коэффициенты загрузки оборудования, использования оборудования по основному времени и по мощности, производительность и технологическая себестоимость изготовления детали. Результаты анализа существующего технологического процесса детально излагаются в соответствующем разделе РПЗ. Недопустимо заменять анализ технологического процесса простым его описанием или переписыванием сведений из технологических карт.

При выполнении курсового проекта перед студентом не ставится задача коренной переработки существующей технологии, если это не оговорено соответствующими особыми условиями. В большинстве случаев достаточно рассмотреть варианты по изменению нескольких, двух-трех технологических операций и сопоставить их по технико-экономическим показателям.

Предварительный выбор и экономическое обоснование

варианта маршрутного технологического процесса

На данном этапе проектирования производится анализ возможности выполнения двух-трех операций по нескольким вариантам их построения, применяемого оборудования и технологической оснастки.

Выбор рационального варианта выполнения операций для данных условий производства осуществляется на основе результатов укрупненного сравнительного расчета экономической эффективности отдельных вариантов по отличающимся операциям. Критерием выбора является минимум приведенных затрат на единицу продукции.

Приведенные затраты могут быть определены в виде удельных величин на 1 ч работы оборудования. Технологическая себестоимость включает в себя только изменяющиеся по вариантам статьи затрат. Часовые приведенные затраты  определяются по формуле [7]:

определяются по формуле [7]:

, (16)

, (16)

где  – основная и дополнительная зарплата о начислениями, руб/ч;

– основная и дополнительная зарплата о начислениями, руб/ч;  – часовые затраты на содержание и эксплуатацию оборудования, руб/ч;

– часовые затраты на содержание и эксплуатацию оборудования, руб/ч;  – коэффициент банковского кредита, который определяется исходя из установленного процента на банковский кредит (

– коэффициент банковского кредита, который определяется исходя из установленного процента на банковский кредит (  );

);  ,

,  – удельные часовые капитальные вложения соответственно в станок и здание, руб/ч.

– удельные часовые капитальные вложения соответственно в станок и здание, руб/ч.

Основная и дополнительная зарплата с начислениями и учетом многостаночного обслуживания рассчитываются по формуле:

, (17)

, (17)

где  – коэффициент, учитывающий дополнительную зарплату; для расчетов

– коэффициент, учитывающий дополнительную зарплату; для расчетов  [7] ;

[7] ;  – часовая тарифная ставка станочника-сдельщика соответствующего разряда, руб/ч; численные значения

– часовая тарифная ставка станочника-сдельщика соответствующего разряда, руб/ч; численные значения  приведены в таблице тарифных ставок для рабочих машиностроения и металлообработки [7, 43];

приведены в таблице тарифных ставок для рабочих машиностроения и металлообработки [7, 43];  – коэффициент, учитывающий зарплату наладчика; если наладка станка (например, в ряде случаев в серийном производстве) выполняется самим рабочим, то

– коэффициент, учитывающий зарплату наладчика; если наладка станка (например, в ряде случаев в серийном производстве) выполняется самим рабочим, то  ; в условиях крупносерийного и массового производства

; в условиях крупносерийного и массового производства  ;

;  – коэффициент, учитывающий оплату рабочего при многостаночном обслуживании. Количество станков, обслуживаемых одним рабочим, можно принимать следующим: универсальные станки (токарные, фрезерные, сверлильные, шлифовальные, строгальные, протяжные) – I; токарные многорезцовые полуавтоматы – 1...2; многошпиндельные автоматы – 2...3; одношпиндельные автоматы – 3...4; зуборезные полуавтоматы – 4...5. Коэффициент

– коэффициент, учитывающий оплату рабочего при многостаночном обслуживании. Количество станков, обслуживаемых одним рабочим, можно принимать следующим: универсальные станки (токарные, фрезерные, сверлильные, шлифовальные, строгальные, протяжные) – I; токарные многорезцовые полуавтоматы – 1...2; многошпиндельные автоматы – 2...3; одношпиндельные автоматы – 3...4; зуборезные полуавтоматы – 4...5. Коэффициент  , учитывающий оплату рабочего при многостаночном обслуживании, можно принимать в зависимости от числа обслуживаемых станков: при числе обслуживаемых станков 1, 2, 3, 4, 5, 6, 7, коэффициент

, учитывающий оплату рабочего при многостаночном обслуживании, можно принимать в зависимости от числа обслуживаемых станков: при числе обслуживаемых станков 1, 2, 3, 4, 5, 6, 7, коэффициент  равен 1; 0,65; 0,48; 0,39; 0,35; 0,32; 0,30 соответственно.

равен 1; 0,65; 0,48; 0,39; 0,35; 0,32; 0,30 соответственно.

Часовые затраты на содержание и эксплуатацию оборудования определяются по формуле

, (18)

, (18)

где  – часовые затраты для станка, принятого за эталон;

– часовые затраты для станка, принятого за эталон;  определяются в зависимости от типа производства и сменности работы по таблице средних затрат на содержание и эксплуатацию оборудования в течение 1 ч работы для групп оборудования c коэффициентом

определяются в зависимости от типа производства и сменности работы по таблице средних затрат на содержание и эксплуатацию оборудования в течение 1 ч работы для групп оборудования c коэффициентом  ;

;  – коэффициент машино-часа, показывающий, во сколько раз затраты на содержание и эксплуатацию применяемого станка отличаются от аналогичных расходов у станка-эталона. Приблизительные значения этих коэффициентов по группам станков приведены в таблицах справочников [7, 43]. Капитальные вложения в станок

– коэффициент машино-часа, показывающий, во сколько раз затраты на содержание и эксплуатацию применяемого станка отличаются от аналогичных расходов у станка-эталона. Приблизительные значения этих коэффициентов по группам станков приведены в таблицах справочников [7, 43]. Капитальные вложения в станок  (руб/ч) определяются по формуле

(руб/ч) определяются по формуле

, (19)

, (19)

где  – балансовая стоимость станка, руб.

– балансовая стоимость станка, руб.

Балансовая стоимость станка определяется по прейскурантам или по паспорту станка с учетом изменения цен.

Капитальные вложения в здания (руб/ч) определяются по формуле:

. (20)

. (20)

Действительный годовой фонд времени работы станка  и нормативный коэффициент загрузки оборудования

и нормативный коэффициент загрузки оборудования  определяется по рекомендациям и табл. 5 разд. 2.2;

определяется по рекомендациям и табл. 5 разд. 2.2;  – производственная площадь, занимаемая станком с учетом проходов, м2;

– производственная площадь, занимаемая станком с учетом проходов, м2;  , где

, где  – площадь станка в плане (определяется по паспортным данным станка), м2;

– площадь станка в плане (определяется по паспортным данным станка), м2;  – коэффициент, учитывающий дополнительную производственную площадь проходов, проездов и т.д. Значения для

– коэффициент, учитывающий дополнительную производственную площадь проходов, проездов и т.д. Значения для  в зависимости от площади станка в плане принимаются [7]:

в зависимости от площади станка в плане принимаются [7]:

м2

м2  ; 20 м2

; 20 м2  10 м2

10 м2  ;

;

10 м2  6 м2

6 м2  ; 6 м2

; 6 м2  4 м2

4 м2  ;

;

4 м2  2 м2

2 м2  ;

;  2 м2

2 м2  .

.

Минимальная производственная площадь на один станок равна 6 м2.

Технологическая себестоимость операции механической обработки (руб/ч) определяется по формуле

, (21)

, (21)

где  – коэффициент выполнения норм (

– коэффициент выполнения норм (  = 1,3).

= 1,3).

Приведенный годовой экономический эффект (руб) рассчитывается по формуле:

, (22)

, (22)

где  и

и  – технологическая себестоимость сравниваемых вариантов, руб.

– технологическая себестоимость сравниваемых вариантов, руб.

Если, кроме стоимости механической обработки, в вариантах изготовления деталей изменяются затраты на материалы и исходную заготовку, то экономический эффект от сопоставления методов и способов получения исходной заготовки  , определяемый по формуле (15), учитывается при расчете общего экономического эффекта.

, определяемый по формуле (15), учитывается при расчете общего экономического эффекта.

В этом случае общий экономический эффект  определяется по формуле

определяется по формуле

.

.

Приведенная методика сопоставления вариантов обработки заготовок по минимуму приведенных затрат связана с определенными трудностями выполнения расчетов и выбора исходных данных, что ограничивает количество принимаемых к сравнению вариантов. Поэтому для определения приведенных затрат по операциям, выполняемым на универсальном оборудовании, можно использовать заранее рассчитанные их значения, приведенные в таблицах [50].

Пример. Определить себестоимость по приведенным затратам операций чернового зубофрезерования и зубодолбления. Шестерня:  мм;

мм;  ;

;  мм.

мм.

Вариант 1 – зубофрезерование на станке 5А312,  мин.

мин.

Вариант 2 – зубодолбление на станке 5М14,  мин. Производство крупносерийное.

мин. Производство крупносерийное.

По справочнику [50] для станка 5А312 находим приведенные часовые затраты – 184 руб/ч; для станка 5М14 приведенные часовые затраты – 128 руб/ч.

Технологическая себестоимость обработки по варианту 1 см. формулу (21):

руб,

руб,

по варианту 2:

руб.

руб.

Таким образом, по минимуму приведенных затрат предпочтение следует отдать второму варианту, хотя норма штучного времени в этом случае больше, чем в первом.

Обработки заготовки

Маршрутный технологический процесс – это технологический процесс, выполняемый по документации, в которой содержание операций излагается без указания переходов и режимов обработки (ГОСТ 3.1109-82).

При проектировании маршрутного технологического процесса необходимо: а) дать общий план обработки заготовки; б) установить состав и последовательность операций; в) указать для каждой операции перечень обрабатываемых поверхностей, методы их обработки и выходные характеристики точности; г) выбрать средства технологического оснащения и схемы установки заготовок.

В курсовом проекте для решения этих задач рекомендуется проектирование маршрутного технологического процесса производить в три стадии.

На первой стадии намечается общий план обработки заготовки, устанавливающий рациональную последовательность групп операций обработки резанием, а также термических, гальванических, слесарных, контрольных и других операций. Решается задача последовательного обеспечения заданной точности расположения поверхностей и координатных размеров. Принимаются предварительные решения о последовательности и условиях обеспечения точности формы и формообразующих размеров.

На второй стадии определяется необходимое число ступеней и методы обработки отдельных поверхностей.

На третьей стадии производится укрупненное формирование операций и компоновка маршрутного технологического процесса.

3.3.1. Проектирование общего плана обработки заготовки

При составлении общего укрупненного плана обработки заготовки в качестве исходных материалов могут быть использованы заводской или типовой технологический маршрут обработки [26, 46], рекомендации литературных источников о разделении технологического процесса на этапы с указанием их содержания и последовательности (табл. 18) или по укрупненной типовой схеме рациональной последовательности этапов обработки заготовки, обобщающей многолетний опыт механообработки (табл. 19) [4, 16].

Таблица 18

Этапы технологического процесса механической обработки [16]

| №№ пп | Наименование | Назначение и характеристика этапов |

| Э1 | Заготовительный | Получение исходной заготовки, ее термообработка |

| Э2 | Черновой | Съем лишних напусков и припусков. Достигаемая точность обработки IT12-IT15 |

| Э3 | Термический 1 | Термообработка – «улучшение», старение |

| Э4 | Получистовой 1 | Достигаемая точность обработки IT11-IT13 |

| Э5 | Термический 2 | Цементация |

| Э6 | Получистовой 2 | Съем цементированного слоя на поверхностях, предохраняемых от цементации |

| Э7 | Термический 3 | Закалка, улучшение |

| Э8 | Чистовой 1 | Точность обработки IT6-IT10,  мкм мкм

|

| Э9 | Термический 4 | Азотирование, старение |

| Э10 | Чистовой 2 | Шлифование поверхностей, не подлежащих азотированию |

| Э11 | Чистовой 3 | Точность обработки IT5-IT7,  мкм мкм

|

| Э12 | Гальванический | Хромирование, никелирование и т.п. |

| Э13 | Отделочный |  мкм мкм

|

В том случае, когда выбранным аналогом служит заводской или типовой технологический маршрут, при изменении и дополнении его руководствуются следующими методическими соображениями: весь технологический процесс делится на этапы, выполняемые в порядке возрастания точности этапа. Различают три укрупненных этапа обработки: черновой (обдирочный), чистовой и отделочный. В процессе черновой обработки снимают основную массу металла и обеспечивают взаимное расположение поверхностей. Этот этап связан с действием силовых и температурных факторов, что влияет на точность окончательной обработки. После этой обработки рекомендуется вводить операции термообработки для снятия внутренних напряжений.

Чистовой этап обработки производится для достижения заданной точности размеров, формы взаимного расположения поверхностей и геометрических элементов заготовки, требуемых параметров шероховатости поверхностей. Основное назначение отделочного этапа отработки – обеспечение требуемой точности и параметров шероховатости особо точных поверхностей.

Количество этапов для конкретной заготовки может быть различным в зависимости от конструктивных особенностей, вида и материала исходной заготовки, точности размеров, формы и шероховатости готовой детали, термообработки и т.д.

На первой стадии производится выявление конструкторских и измерительных баз и связей с ними поверхностей исходной заготовки и необрабатываемых по чертежу поверхностей детали. Это дает возможность использовать при базировании на первой операции необрабатываемые поверхности заготовки для материализации скрытых (условных) основных технологических баз, а также поверхности исходной заготовки в качестве черновых технологических баз для обработки явных основных баз. После выполнения первой операции анализируется возможность совмещения технологических баз с конструкторскими и измерительными базами на последующих операциях. При этом целесообразно установить технологические комплексы поверхностей, представляющих собой совокупности поверхностей, которые следует обрабатывать с использованием принципа единства и постоянства баз, т.е. с одного установа, по возможности без смены позиции. Точность взаимного расположения поверхностей одного комплекса не зависит от погрешностей установки и обуславливается лишь погрешностями обработки. Поэтому в технологический комплекс обычно включают поверхности, связанные жесткими допусками на взаимное расположение (относительные повороты, соосность, координатные размеры). Рекомендуется также создавать технологические комплексы по экономическому принципу, добиваясь сокращения оперативного времени за счет последовательного или параллельного выполнения переходов.

ЗАГОТОВКИ

Поля рассеяния

Суммарное поле рассеяния размеров  обусловлено действием случайных факторов. Оно включает в себя несколько составляющих: поле мгновенного рассеяния

обусловлено действием случайных факторов. Оно включает в себя несколько составляющих: поле мгновенного рассеяния  , вызванное непостоянством условий обработки разных заготовок (в частности, различием в величинах припусков, шероховатости поверхности, непостоянством твердости материала заготовок); поле рассеяния, связанное с погрешностью настройки станка

, вызванное непостоянством условий обработки разных заготовок (в частности, различием в величинах припусков, шероховатости поверхности, непостоянством твердости материала заготовок); поле рассеяния, связанное с погрешностью настройки станка  ; поле рассеяния, связанное с погрешностью установки заготовок на станке

; поле рассеяния, связанное с погрешностью установки заготовок на станке  ; поле дополнительного рассеяния

; поле дополнительного рассеяния  .

.

,

,

где  – коэффициент риска получения брака;

– коэффициент риска получения брака;  ,

,  ,

,  ,

,  – коэффициенты относительного рассеяния случайных величин, зависящие от формы кривых распределения.

– коэффициенты относительного рассеяния случайных величин, зависящие от формы кривых распределения.

При технологических расчетах обычно принимают  (что соответствует возможности получения 0,27% брака) и одинаковые формы кривой распределения всех составляющих случайных погрешностей, т.е.

(что соответствует возможности получения 0,27% брака) и одинаковые формы кривой распределения всех составляющих случайных погрешностей, т.е.

.

.

Тогда  ,

,

где  в условиях массового и крупносерийного производства;

в условиях массового и крупносерийного производства;  – в условиях серийного производства;

– в условиях серийного производства;  – для мелкосерийного производства.

– для мелкосерийного производства.

Мгновенное рассеяние  появляется при обработке заготовок при одной неизменной настройке. Величина поля мгновенного рассеяния зависит от вида обработки. Внутри данного вида обработки значение

появляется при обработке заготовок при одной неизменной настройке. Величина поля мгновенного рассеяния зависит от вида обработки. Внутри данного вида обработки значение  изменяется в зависимости от конструкции, типоразмера и состояния станка. Кроме того,

изменяется в зависимости от конструкции, типоразмера и состояния станка. Кроме того,  не остается постоянным в продолжении обработки партии заготовок, а изменяется в зависимости от износа режущего инструмента.

не остается постоянным в продолжении обработки партии заготовок, а изменяется в зависимости от износа режущего инструмента.

Мгновенное рассеяние определяется факторами, не зависящими от нагрузки (неравномерностью процесса резания, вызывающего колебание высоты неровностей поверхностей, зазором в подшипнике шпинделя) и факторами, оказывающими влияние на колебание величины радиальной силы резания (колебаниями припусков на обработку и твердости обрабатываемого материала).

Численное значение поля мгновенного рассеяния можно рассчитать по формулам, приведенным в литературе [15]. Для практических расчетов при анализе точности обработки в курсовом проектировании поле мгновенного рассеяния для токарных, токарно-револьверных станков и автоматов можно выбрать по статистическим данным, приведенным в табл. 22.

Таблица 22

Поле мгновенного рассеяния

| Размер, мм | Токарные станки | Токарно-револьверные станки и автоматы | ||||

| Жесткость станка, Н/м | ||||||

| 6-10 | 10-15 | 15-20 | 10-15 | 15-20 | 20-30 | |

| 30-50 50-80 80-100 | 29-30 32-33 35-36 | 18-19 19-20 20-21 | 15 16 17 | 32-33 35-36 38-39 | 15-16 16-17 19-20 | 10 12 14 |

Погрешность установки заготовок складывается из погрешности базирования с полем рассеяния  , погрешности закрепления заготовки с полем рассеяния

, погрешности закрепления заготовки с полем рассеяния  и погрешности приспособления с полем рассеяния

и погрешности приспособления с полем рассеяния  .

.

В общем случае поле рассеяния, связанное с погрешностью установки, определяется

. (26)

. (26)

Причиной возникновения погрешности установки является колебание положения измерительной базы заготовки.

Погрешность базирования  возникает вследствие несовпадения измерительной и технологической баз или вызывается особенностями формы опорных поверхностей заготовки и установочных элементов приспособления. Эту погрешность можно определить как разность предельных расстояний измерительной базы заготовки относительно установленного на размер инструмента. Погрешность базирования вычисляется исходя из геометрических соотношений и при определенных условиях может быть равна нулю. Формулы для расчета при различных условиях базирования приведены в литературе [17, 42, 45].

возникает вследствие несовпадения измерительной и технологической баз или вызывается особенностями формы опорных поверхностей заготовки и установочных элементов приспособления. Эту погрешность можно определить как разность предельных расстояний измерительной базы заготовки относительно установленного на размер инструмента. Погрешность базирования вычисляется исходя из геометрических соотношений и при определенных условиях может быть равна нулю. Формулы для расчета при различных условиях базирования приведены в литературе [17, 42, 45].

Погрешность закрепления  возникает в результате смещения обрабатываемых поверхностей заготовок от действия зажимной силы и определяется по таблицам (Прил. 9) [7]. В ряде случаев, особенно когда применяются пневматические, гидравлические, электромеханические и другие зажимные устройства, обеспечивающие постоянство усилий закрепления, эту погрешность можно исключить из расчетов.

возникает в результате смещения обрабатываемых поверхностей заготовок от действия зажимной силы и определяется по таблицам (Прил. 9) [7]. В ряде случаев, особенно когда применяются пневматические, гидравлические, электромеханические и другие зажимные устройства, обеспечивающие постоянство усилий закрепления, эту погрешность можно исключить из расчетов.

Погрешность приспособления  является следствием неточности изготовления, сборки самого приспособления, износа его установочных элементов, а также погрешности установки приспособления на станке. Для различных приспособлений значения этих погрешностей изменяются в пределах 0,005-0,02 мм [23], и, суммируясь как случайные величины, образуют общую погрешность приспособления. Сюда относится также погрешность индексаций – поворота зажимных устройств при обработке заготовок на многопозиционных станках, которую для расчетов можно принять равной 0,05 мм.

является следствием неточности изготовления, сборки самого приспособления, износа его установочных элементов, а также погрешности установки приспособления на станке. Для различных приспособлений значения этих погрешностей изменяются в пределах 0,005-0,02 мм [23], и, суммируясь как случайные величины, образуют общую погрешность приспособления. Сюда относится также погрешность индексаций – поворота зажимных устройств при обработке заготовок на многопозиционных станках, которую для расчетов можно принять равной 0,05 мм.

В случае обработки партии заготовок при одной настройке станка или небольшом числе настроек при однократном применении одноместного приспособления (без смены позиций) погрешность приспособления вызывает систематическую погрешность обработки заготовки, которая может быть скомпенсирована при настройке станка. В этом случае в расчетах  можно не учитывать, т.е.

можно не учитывать, т.е.

.

.

В курсовом проекте все составляющие погрешности установки заготовок должны быть рассчитаны или выбраны по таблицам с учетом вышеуказанных рекомендаций. В тех случаях, когда определение составляющих погрешности установки вызывает серьезные затруднения, связанные с громоздкими расчетами, по согласованию с преподавателем-консультантом, можно воспользоваться табличными значениями для  , которые приводятся в литературе [42].

, которые приводятся в литературе [42].

Погрешность настройки станка  – изменяется как случайная величина в результате влияния погрешности регулирования положения режущего инструмента и отдельных узлов станка относительно установленного инструмента и погрешности измерения пробных заготовок, по которым производится настройка станка.

– изменяется как случайная величина в результате влияния погрешности регулирования положения режущего инструмента и отдельных узлов станка относительно установленного инструмента и погрешности измерения пробных заготовок, по которым производится настройка станка.

Погрешность положения режущего инструмента на станке  определяется точностью используемых при настройке регулировочных средств (лимбов, индикаторов, упоров и др.). Величину

определяется точностью используемых при настройке регулировочных средств (лимбов, индикаторов, упоров и др.). Величину  для резцов можно определить из справочника [42].

для резцов можно определить из справочника [42].

Погрешность измерения пробных заготовок  , принимается равной предельной погрешности используемого измерительного инструмента.

, принимается равной предельной погрешности используемого измерительного инструмента.

Значения этих погрешностей для измерительных головок можно определить из справочника [43], для других средств измерения по таблицам [19].

Суммарная погрешность настройки в общем случае определяется выражением

. (27)

. (27)

При настройке станков по пробным заготовкам с помощью универсального измерительного инструмента на погрешность настройки оказывает дополнительное влияние величина смещения центра группирования групповых средних  [23].

[23].

В этом случае погрешность настройки определяется

. (28)

. (28)

Поле дополнительного рассеяния  связано с возникновением дополнительной погрешности при обработке заготовок на токарных и токарно-револьверных станках. Эта погрешность возникает вследствие смены позиции резцедержателя или револьверной головки. Для токарных станков можно принимать

связано с возникновением дополнительной погрешности при обработке заготовок на токарных и токарно-револьверных станках. Эта погрешность возникает вследствие смены позиции резцедержателя или револьверной головки. Для токарных станков можно принимать  мм; для токарно-револьверных с горизонтальной осью вращения головки

мм; для токарно-револьверных с горизонтальной осью вращения головки  мм; с вертикальной осью вращения головки

мм; с вертикальной осью вращения головки  мм [15].

мм [15].

ТЕХНОЛОГИЧЕСКОГО ОСНАЩЕНИЯ

На механическую обработку

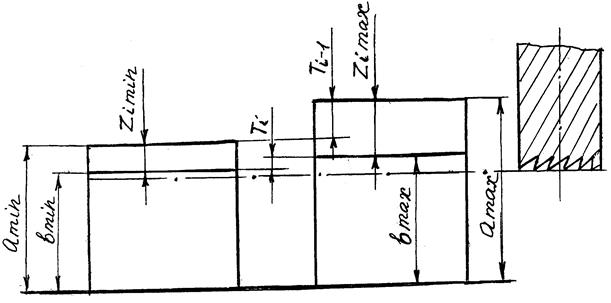

Расчетно-аналитический метод определения припусков на обработку применим для метода автоматического получения размеров на настроенных станках. Так как заготовки поступают на обработку с колебанием размеров поверхностей, подлежащих обработке, то действительные припуски на обработку этих поверхностей будут иметь различные значения. В свою очередь различные величины снимаемых припусков вызывают различные значения составляющих сил резания и соответственно разные уровни деформации технологической системы. Таким образом, при обработке заготовки с наименьшим предельным размером  снимается наименьший припуск на обработку

снимается наименьший припуск на обработку  и достигается наименьший предельный размер

и достигается наименьший предельный размер  (рис. 18). С другой стороны, обработка заготовки с наибольшим предельным размером

(рис. 18). С другой стороны, обработка заготовки с наибольшим предельным размером  производится с наибольшим припуском

производится с наибольшим припуском  и достигается наибольший предельный размер

и достигается наибольший предельный размер  .

.

,

,  .

.

При вычитании из первого уравнения второго получается

,

,

отсюда

,

,  .

.

Рис. 18. Схема расположения припусков на обработку

Минимальный операционный припуск на обработку рассчитывается с использованием следующих выражений:

а)  (при последовательной обработке (48) противолежащих поверхностей – односторонний припуск);

(при последовательной обработке (48) противолежащих поверхностей – односторонний припуск);

б)  (при параллельной обработке (49) противолежащих поверхностей – двухсторонний припуск);

(при параллельной обработке (49) противолежащих поверхностей – двухсторонний припуск);

в)  (при обработке наружных (50) и внутренних поверхностей – двухсторонний припуск),

(при обработке наружных (50) и внутренних поверхностей – двухсторонний припуск),

где  – высота неровностей профиля на предшествующем переходе;

– высота неровностей профиля на предшествующем переходе;  – глубина дефектного поверхностного слоя на предшествующем переходе (ранее использовалось обозначение буквой

– глубина дефектного поверхностного слоя на предшествующем переходе (ранее использовалось обозначение буквой  [7]);

[7]);  – суммарные отклонения взаимного расположения поверхностей (отклонения от параллельности, перпендикулярности, соосности, симметричности, пересечения осей, позиционное) и в некоторых случаях отклонения формы поверхности (отклонения от плоскостности, прямолинейности на предшествующем переходе) (ранее использовалось обозначение буквой

– суммарные отклонения взаимного расположения поверхностей (отклонения от параллельности, перпендикулярности, соосности, симметричности, пересечения осей, позиционное) и в некоторых случаях отклонения формы поверхности (отклонения от плоскостности, прямолинейности на предшествующем переходе) (ранее использовалось обозначение буквой  [7];

[7];  – погрешность установки заготовки на выполняемом переходе.

– погрешность установки заготовки на выполняемом переходе.

Максимальный припуск на обработку поверхностей:

внутренних  ;

;

,

,

наружных  ;

;

,

,

где  ,

,  – допуски размеров валов и отверстий на предшествующем переходе;

– допуски размеров валов и отверстий на предшествующем переходе;  ,

,  – допуски размеров на выполняемом переходе.

– допуски размеров на выполняемом переходе.

Максимальные припуски принимают во внимание при определении режимов резания (глубины, подачи, скорости резания) и выбора оборудования по мощности.

Расчетные формулы для определения размеров

наружных поверхностей  ;

;

;

;

;

;

,

,

внутренних поверхностей  ;

;

;

;

;

;

,

,

где  – минимальный (расчетный) припуск на сторону на выполняемый технологический переход;

– минимальный (расчетный) припуск на сторону на выполняемый технологический переход;  – минимальный (расчетный) припуск на обе стороны или на диаметр;

– минимальный (расчетный) припуск на обе стороны или на диаметр;  ,

,  ,

,  ,

,  – наименьшие и наибольшие предельные размеры, полученные на предшествующем технологическом переходе соответственно;

– наименьшие и наибольшие предельные размеры, полученные на предшествующем технологическом переходе соответственно;  ,

,  ,

,  ,

,  – наименьшие и наибольшие предельные размеры, полученные на выполняемом технологическом переходе соответственно.

– наименьшие и наибольшие предельные размеры, полученные на выполняемом технологическом переходе соответственно.

Общие припуски  и

и  определяют как сумму промежуточных припусков на обработку.

определяют как сумму промежуточных припусков на обработку.

Правильность проведенных расчетов проверяют по формулам

где  ,

,  ,

,  ,

,  – допуски на размер заготовки и получаемый размер детали соответственно.

– допуски на размер заготовки и получаемый размер детали соответственно.

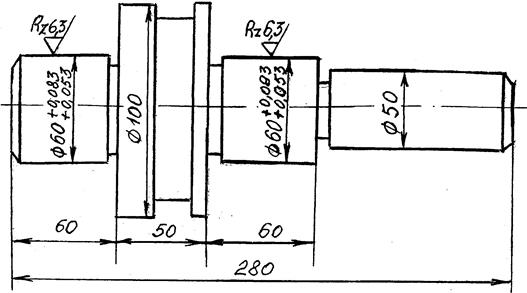

Пример 1. Рассчитать припуски на обработку и предельные размеры для всех переходов обработки поверхности Ø60S7  вала (рис. 19).

вала (рис. 19).

Рис. 19. Чертеж вала

Исходная заготовка – штамповка на ГКМ, группа точности – 2-я. Масса исходной заготовки 11 кг.

Технологический маршрут обработки поверхности Ø60S7  состоит из чернового и чистового точения и шлифования (Прил. 6).

состоит из чернового и чистового точения и шлифования (Прил. 6).

После чистового точения заготовка подвергается закалке ТВЧ. Обработка производится в центрах.

До начала расчета припусков на обработку шейки Ø60S7 вала необходимо установить значения  ,

,  ,

,  и

и  для каждого перехода. Найденные значения вносятся в табл. 26. Для расчетов используются пособия [7, 34]. Определяются значения

для каждого перехода. Найденные значения вносятся в табл. 26. Для расчетов используются пособия [7, 34]. Определяются значения  и

и  для исходной заготовки и каждого перехода:

для исходной заготовки и каждого перехода:

исходная заготовка  мкм,

мкм,  мкм;

мкм;

черновое точение  мкм,

мкм,  мкм;

мкм;

чистовое точение  мкм,