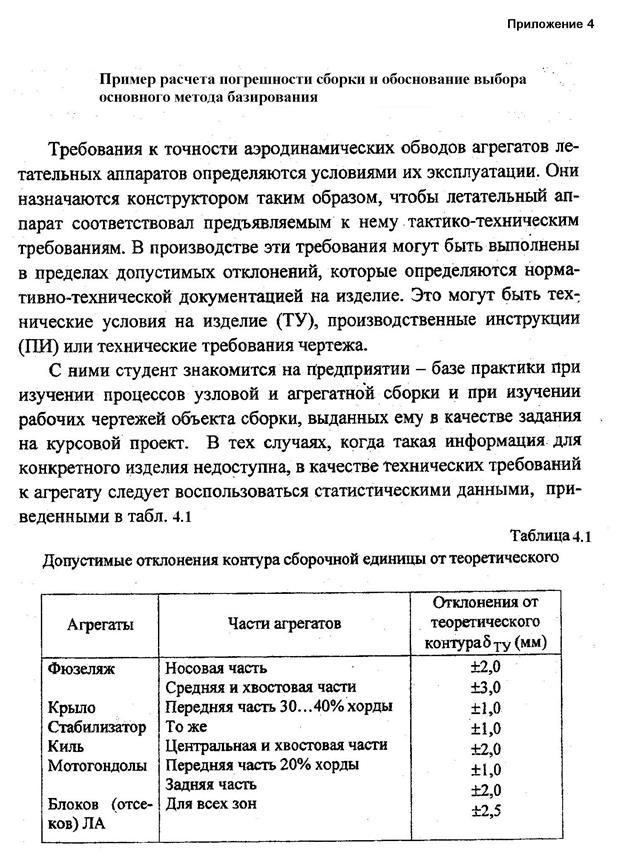

В общем, монтаж сборочного приспособления заключается в установке УФЭ, СФЭ, БФЭ во взаимоправильное положение относительно заданных базовых осей и плоскостей и закреплении их в этом положении на опорных элементах каркаса.

Принципы выстановки элементов и применяемое при этом оборудование, оснастка, инструмент зависят от принятого метода изготовления и сборки приспособления.

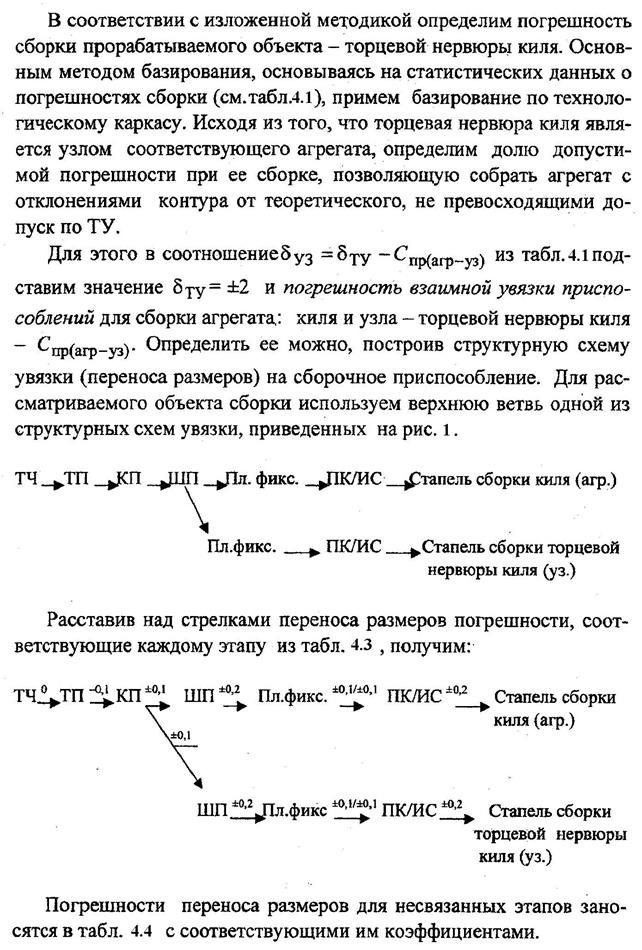

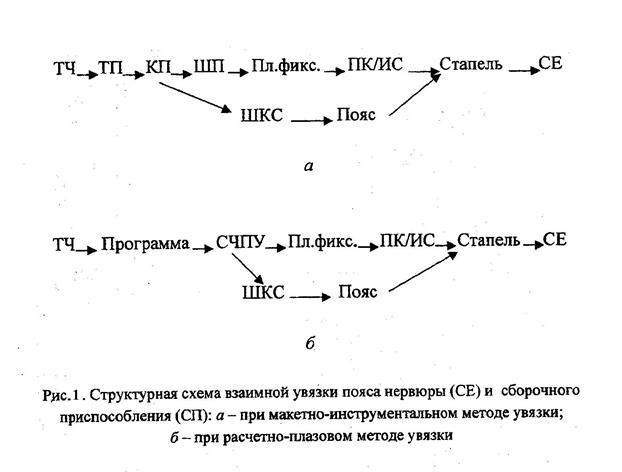

Освоенные цехом изготовителем методы монтажа стапельно-сборочной оснастки напрямую влияют на процессы изготовления и сборки каркаса приспособления и его обводообразующих элементов.

Технологический процесс монтажа оснастки тесно связан с процессом обеспечения геометрической взаимозаменяемости элементов СП и деталей СЕ, собираемой в этом приспособлении, поэтому средства увязки, как правило, являются и средствами монтажа.

Выбор методов и средств монтажа обуславливается принятыми на предприятии методом обеспечения взаимозаменяемости, конструктивными особенностями приспособлений и точностными требованиями к контурам планера самолета.

Все монтажные средства разделены на три группы: жесткие носители формы и размеров (шаблоны, калибры, макеты, эталоны, плиты и т.д.), координатные средства (плаз-кондукторы, координатно-монтажные стенды, инструментальные стенды) и бесконтактные средства (оптико-механические приборы, лазерные трекеры).

При освоенных на базовом предприятии методах увязки сборка и монтаж сборочных приспособлений ведется с использованием всех трех групп средств монтажа, полнота и объем их применения зависит лишь от вида оснастки и размеров собираемой СЕ.

Монтаж небольших приспособлений, имеющих жесткую неразборную раму, сложностей не представляет. СП полностью собрано на слесарном участке цеха изготовителя, монтаж состоит в выстановке в «горизонт» на регулируемых опорах по планировке цеха потребителя.

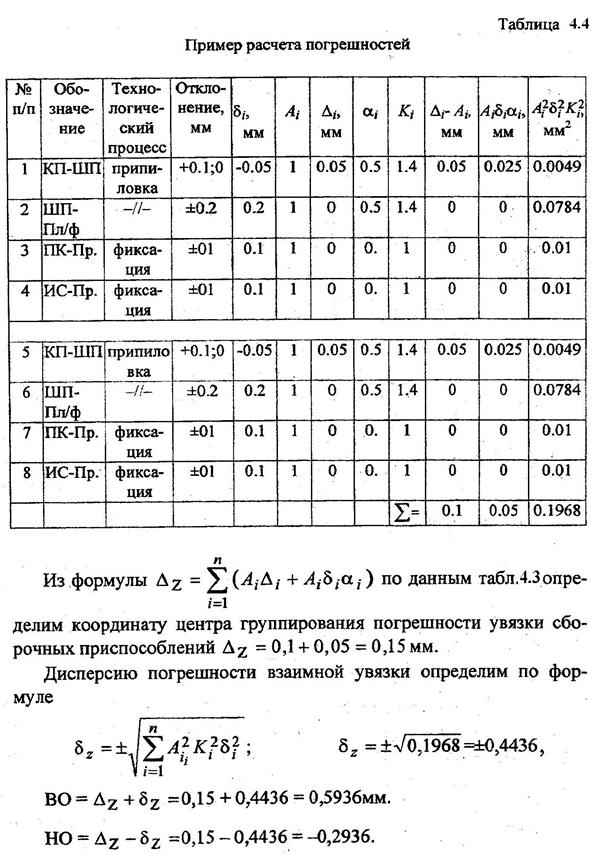

Крупные приспособления для сборки секций, отсеков, агрегатов, имеющие разборный каркас, отдельно стоящие опоры, поперечные и продольные балки значительно сложнее в монтаже и, в первую очередь, из-за жестких требований по созданию в пространстве стапеля материальной прямоугольной системы координат, которая при монтаже каркаса приспособления будет базой и началом отсчета по X, Y, Z.

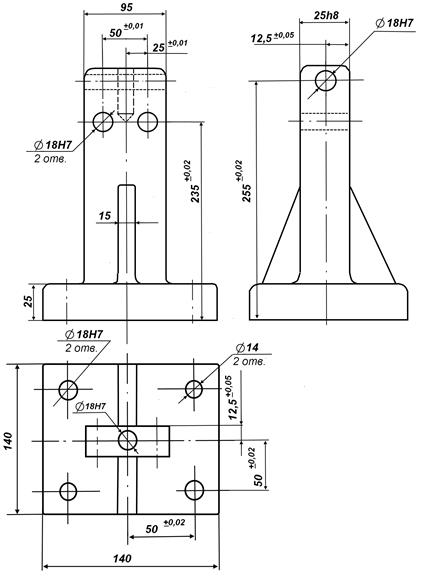

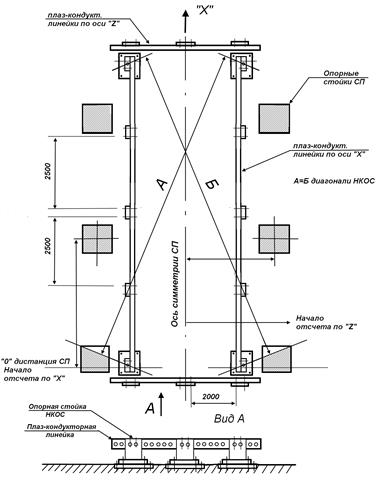

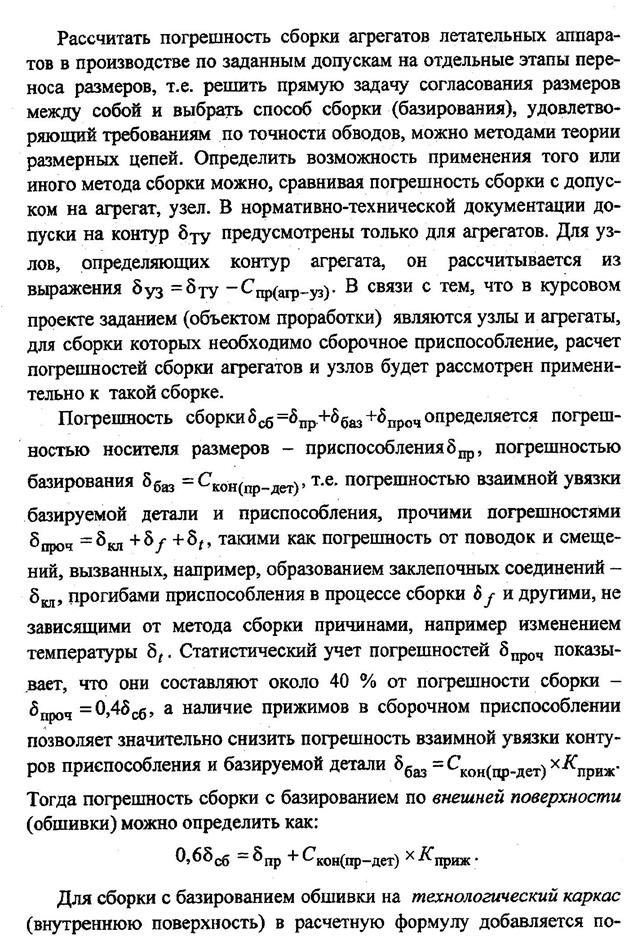

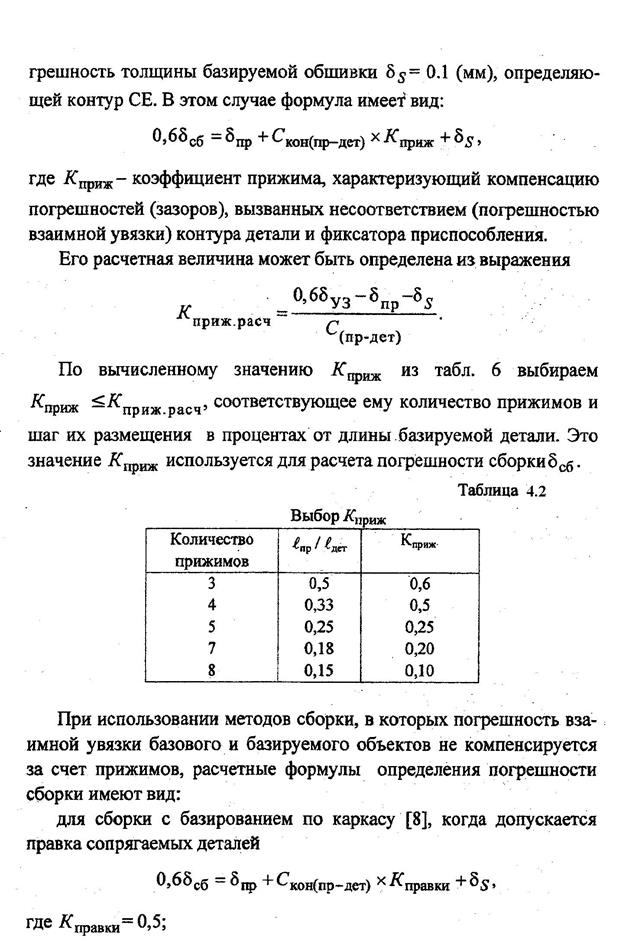

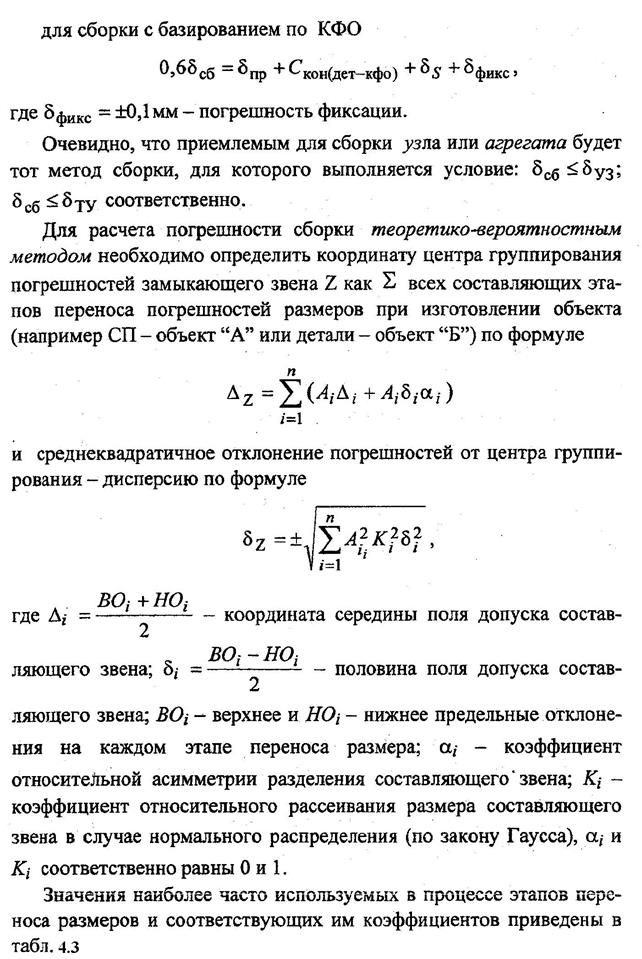

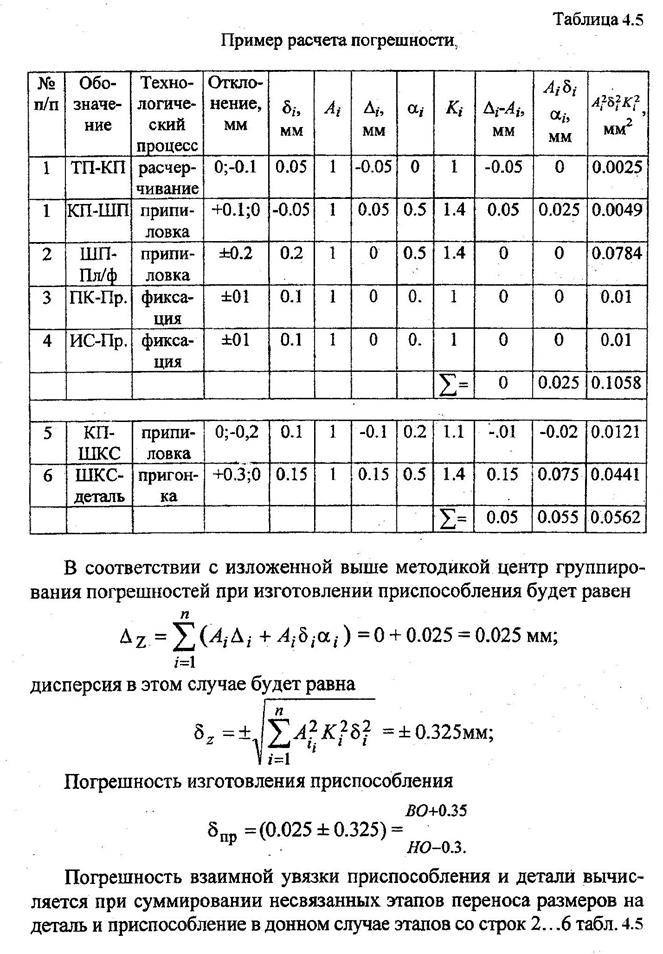

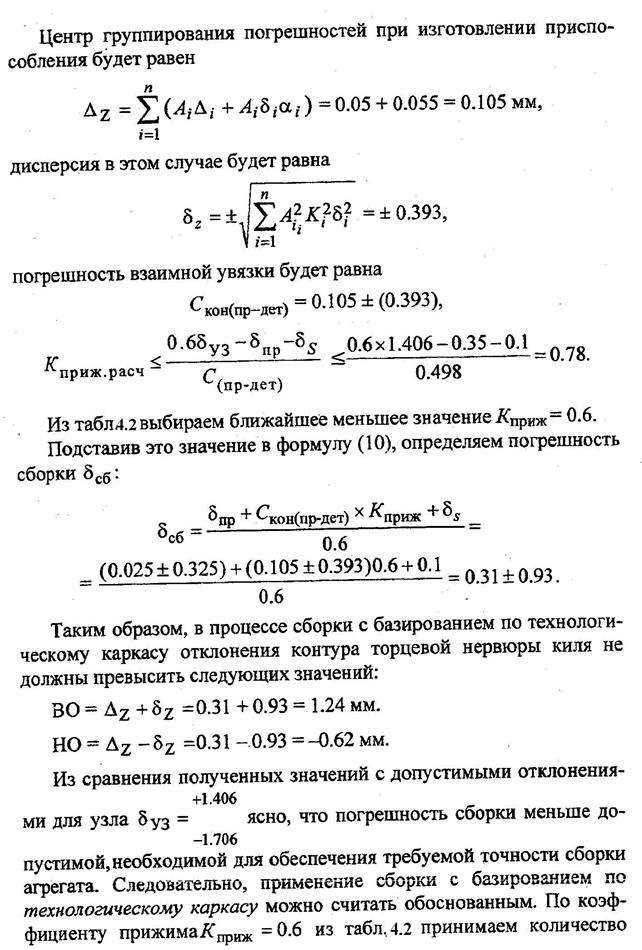

| На базовом предприятии освоена технология создания такой системы с помощью напольной координатно-оптической системы (НКОС). Сущность технологии состоит в создании в объеме приспо-собления базовой коорди-натной системы, состоящей из четырех линий дистанци-онных (плаз-кондукторных) линеек, располагаемых на специальных стойках (рисунок 8.10), на зеркале пола цеха, отверстия Æ18Н7 в линейках являются базой для отсчетов по осям X, Z. Две линии линеек мон-тируются по оси Х, парал-лельно и на равном удалении от оси стапеля, еще две ли-нии по оси Z перпендикуляр-но оси стапеля. Линии распо-лагаются в пределах площа-ди каркаса приспособления с таким расчетом, чтобы была возможность контроля поло-жения любых реперов, фик-саторов и элементов монти-руемого приспособления. Прямоугольность сис-темы в плоскости X, Z обес-печивается теодолитом мод. 2Т2, а проверяется замером и сравниванием диагоналей между угловыми стойками (рисунок 8.11). |

Рисунок 8.10 – Опорная стойка НКОС

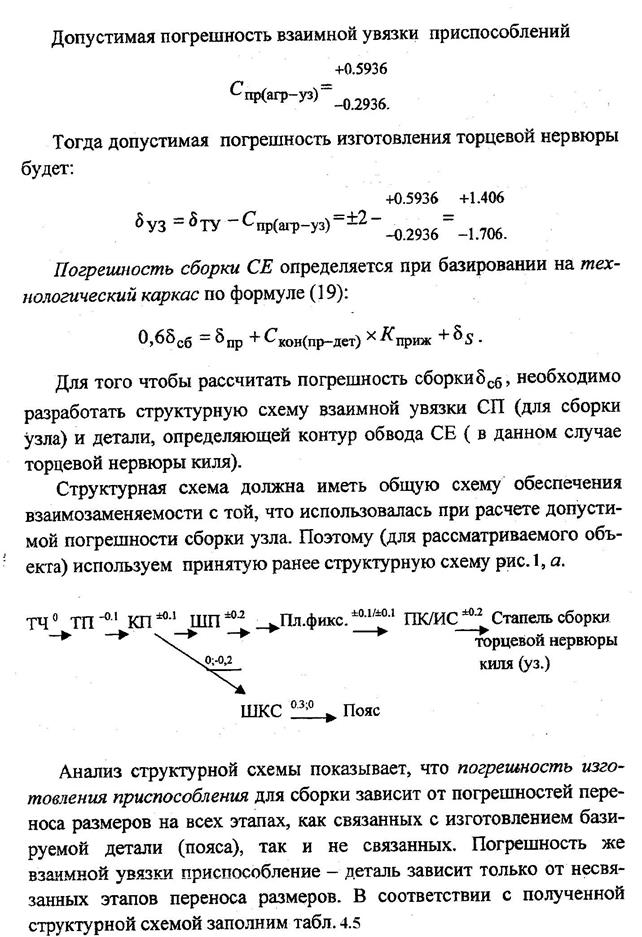

Рисунок 8.10 – Опорная стойка НКОС

|

Базовая плоскость для отсчетов по оси Y создается системой визуальных (световых) линий, реализуемых оптической осью прецизионного нивелира мод. Н-0,5.

Материальная база для отсчетов по оси Y создается специально в виде отверстий реперов, закрепленных на стойках (колоннах) стапеля, либо за базу принимают отверстия в специальных монтажных вилках нижних балок стапеля.

Как правило, это крайние вилки на площади стапеля, две по правому борту, две по левому. Согласно действующих СТП основной технической документацией, необходимой для проведения монтажных работ, являются:

ü чертежи приспособления;

ü компоновочная схема расположения базовых осей линий и реперов напольной КОС, измерительных приборов;

ü монтажная схема с таблицей замеров;

ü технологический процесс на монтаж с нормами времени.

Компоновочная схема – фактический чертеж, по которому осуществляется монтаж и контроль НКОС, привязка базовых осей (X, Z) к планировке цеха. Схема содержит данные о составе средств измерения, их расположении при монтаже различных зон стапеля.

В монтажной схеме указываются:

ü привязка базовых координатных осей к строительным осям и плоскостям стапеля;

ü точки и координаты отверстий и плоскостей УФЭ, СФЭ с заданными и полученными в результате монтажа значениями;

ü последовательность монтажных операций и технические условия на монтаж.

Рисунок 8.11 – Компоновочная схема НКОС

Последовательность действий

при монтаже сборочного приспособления с использованием НКОС и лазерного трекера:

1. Разметить согласно планировке с привязкой к осям опорных колонн здания положение стапеля на зеркале пола цеха потребителя.

2. Разметить осевую линию стапеля и линии установки стоек (реперов) напольной КОС.

3. Разметить согласно чертежу, с учетом расположения линий НКОС, положение опор каркаса стапеля.

4. Разметить, используя накладные шаблоны, места под отверстия анкерных болтов опорных площадок НКОС и опор каркаса стапеля.

5. Бурить по разметке пневмобуром отверстия Æ40 мм L = 300 мм под установку анкеров.

6. Снять отбойным молотком мраморную крошку (декоративный слой) зеркала пола в местах установки опор НКОС и колонн стапеля.

7. Установить согласно компоновочной схеме стойки НКОС в сборе с опорными площадками и анкерными болтами.

8. Навесить на стойки плаз-кондукторные линейки, выставить в «горизонт», используя регулировочные болты площадок, линии по оси Х.

9. Используя теодолит, с базой на осевую линию стапеля, выставить предварительно отверстия начала отсчета по оси Х линий НКОС левого и правого борта.

10. Используя специальные целевые знаки угловых реперных стоек, с помощью замера диагоналей выставить окончательно линии НКОС левого и правого борта.

11. Контролировать установку линий НКОС по оси Х с помощью лазерного трекера.

12. Навесить на стойки плаз-кондукторные линейки, выставить в «горизонт», используя регулировочные болты площадок, линии по оси Z.

13. Используя теодолит, с базой на осевую линию стапеля, выставить предварительно отверстия плаз-кондукторных линеек для начала отсчета по оси Z,

14. Используя специальные переходники, с базой на угловые реперные стойки линий по оси Х, выставить окончательно линии НКОС по оси Z – первую линию в районе «0» дистанции, вторую – в районе конечной дистанции стапеля.

15. Контролировать горизонтальность и прямоугольность положения всех линий НКОС с помощью лазерного трекера АТ-901.

16. Залить отверстия с хвостовиками анкерных болтов и поверхность под опорными площадками реперных стоек жидким раствором состава НИАТ-МЦ.

17. Через 24 часа выдержки раствора контролировать вновь координаты системы, подтянуть гайки анкерных болтов.

18. С базой на линейки НКОС выставить опорные плиты (стойки) каркаса стапеля.

19. «Подлить» составом НИАТ-МЦ анкерные болты и опорные плиты. Вертикальность опор контролировать отвесом (теодолитом), горизонтальность – уровнем или нивелиром.

20. Собрать, выставить окончательно вертикальные опорные элементы приспособления, установить опорные кронштейны под балки.

21. С базой на линейки НКОС и по нивелиру выставить предварительно верхние балки каркаса. Перенос положения монтажных вилок (ушей) балок на координатные отверстия линеек НКОС по осям Х, Z осуществляется с помощью отвеса. Положение по оси Y с помощью нивелировочной линейки.

22. Устанавливаются в стаканы кронштейнов ответные реперные площадки, собирается система реперных разъемов. На каждую отдельно стоящую балку – четыре реперных разъема.

23. С помощью регулировочных болтов и домкратов (10 на каждую балку) балка выставляется окончательно, согласно размерам чертежа и требований монтажной схемы.

24. Установка верхних балок контролируется с помощью лазерного трекера, хвостовики реперных разъемов «подливаются» составом НИАТ-МЦ.

25. Через 24 часа выдержки раствора положение балок контролируется вновь, домкраты и регулировочные болты снимаются. В монтажную схему вносятся полученные координаты положения балок, координаты монтажных вилок (ушей), принятых за базовые.

26. С базой на верхние балки выставляются предварительно нижние балки приспособления. Положение по осям Х, Z определяется по отвесу, положение по оси Y – нивелиром или (по решению технолога) через специальные координатные штанги.

27. Собирается система реперных разъемов нижних балок, с помощью домкратов и регулировочных болтов балки выставляются окончательно.

28. Установка нижних балок контролируется с помощью лазерного трекера, хвостовики реперных разъемов «заливаются» составом НИАТ-МЦ.

29. Через 24 часа выдержки раствора положение балок контролируется еще раз, домкраты и регулировочные болты снимаются. В монтажную схему (схему замеров) вносятся полученные координаты положения нижних балок в местной системе координат и координаты взаимного расположения верхних и нижних балок.

30. На УФЭ балок монтируются обводообразующие элементы, фермы фиксаторов КФО, кронштейны узлов навески, упоры, стыковые плиты и пр. СФЭ.

31. Предварительно положение отверстий и плоскостей КФО и СФЭ в местной системе координат контролируется по размерам чертежа и монтажной схемы с помощью НКОС и нивелира.

32. При выявлении недопустимых отклонений положения КФО и СФЭ, опорные вилки фермы (кронштейна) разбиваются, монтируется регулировочная система и с ее помощью фиксатор вводится в заданное монтажной схемой положение.

33. Истинное положение КФО, СФЭ контролируется с помощью лазерного трекера, а опорные вилки «заливаются» составом НИАТ-ЦМ.

34. После выдержки состава НИАТ-ЦМ положение КФО, СФЭ контролируется еще раз, а регулировочная система демонтируется.

35. С помощью лазерного трекера с базой на НКОС контролируются координаты всех точек КФО, контура и обрезы обводообразующих элементов, плоскости стыковых плит, оси узлов вращения и навески, положение узлов (вилок) базирования оснастки второго порядка. Заполняются разделы монтажной схемы и схемы замеров.

36. Демонтируются линейки и реперные стойки НКОС. Рабочая поверхность и координатные отверстия опорных площадок НКОС консервируются и закрываются специальными пластинами Н = 2 мм из Д16Т на винтах.

37. Окончательно комплектуется и монтируется согласно чертежу орг. оснастка приспособления: настилы, помосты, лестницы, стремянки и т.д.

38. Каркас стапеля и орг. оснастка красятся согласно требованиям СТП и в цвета, принятые для данного изделия.

39. На каркас стапеля в месте, указанном чертежом, крепится специальная бирка, на которой ударным шрифтом, согласно требованиям СТП, наносится общая информация о приспособлении, СЕ, доработках; ставится дата сдачи стапеля и клеймо контролера.

9. ОФОРМЛЕНИЕ ГРАФИЧЕСКИХ РАБОТ

Чертежи сборочных приспособлений выполняются в процессе курсового проектирования в соответствии с требованиями единой системы конструкторской документации (ЕСКД): форматы листов для выполнения чертежей СП должны соответствовать ГОСТ 2.301-68, а оформление основной надписи ГОСТ 3.104-68. Оформление спецификации к ним должно выполняться по ГОСТ 2.102-68. (17)

Для любого документа, выполненного в курсовом проекте, предусмотрено кодирование, позволяющее выделить из общего набора документов именно этот.

Структура кодирования включает в себя постоянную часть, неизменную для всех документов, относящихся к данному проекту, и переменную, характеризующую конкретный чертеж или документ.

Для курсового проекта по сборочным процессам постоянная часть кода содержит восемь знаков и включает:

ü код вида самостоятельной работы – КП (курсовой проект);

ü код специальности – 24.02.01. (Производство летательных аппаратов).

Переменная часть кода документа содержит:

ü последние цифры года выпуска документа – 15 (2015 год);

ü номер варианта индивидуального задания на курсовое проектирование – 09 (9-й вариант).

Таким образом, эта часть кода представляет собой вышеприведенную последовательность символов, разделенных точкой, и имеет вид: КП.10.24.02.01.09.

Переменная часть кода для чертежей СП характеризуется номером данного СП – (4 знака) – 0036;

ü обозначение чертежа узла, к примеру, рамы (4 знака) – 0100;

ü обозначение чертежа детали, фиксаторов (3 знака) – 003.

В соответствии с приведенной системой кодирования, обозначение сборочного чертежа на СП будет иметь вид:

КП.15.24.02.01.09.0036.0000.000 СБ,

ü обозначение чертежа на сборку (узел) приспособления – КП.15.24.02.01.09.0036.0100.000 СБ;

ü обозначение на деталь узла – КП.15.24.02.01.09.0036.0100.002 СБ.

|

|

Приложение 3

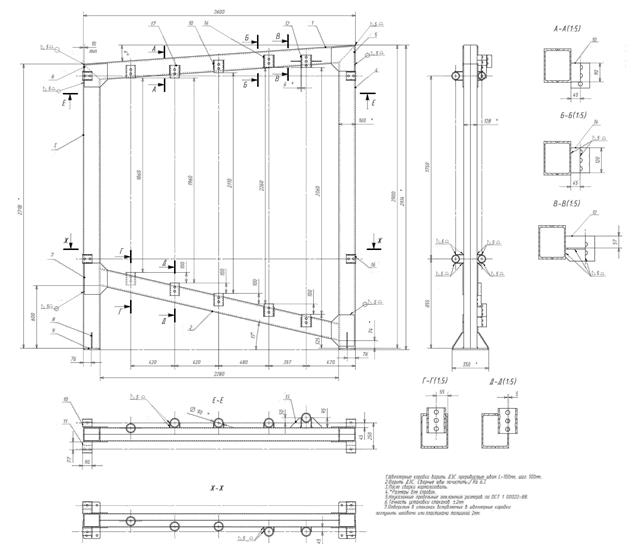

Компоновка каркаса приспособления для сборки панели.

Приложение 3

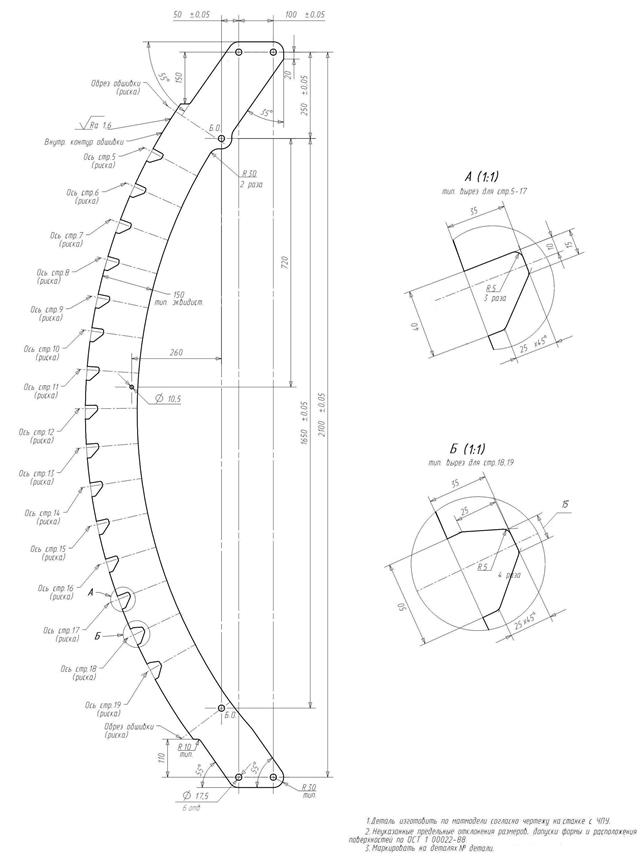

Схема ложементов и координат УФО приспособления для сборки панели

Приложение 3

Чертеж ложемента и координат УФО приспособления для сборки панели

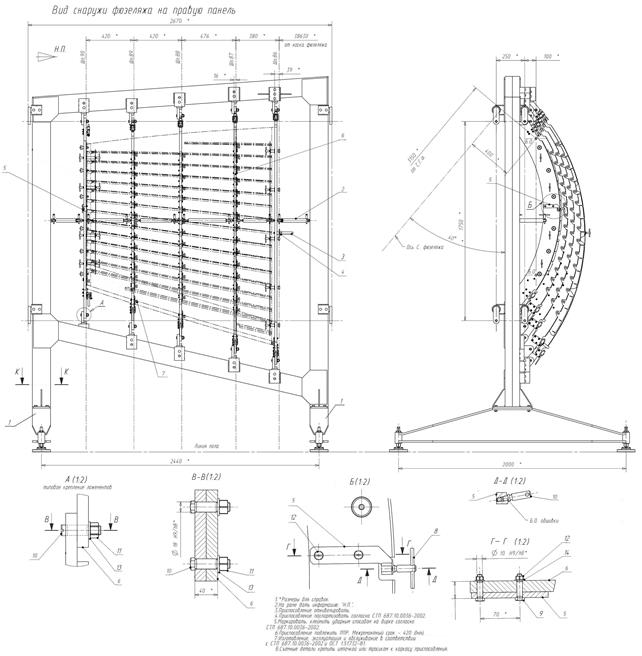

Приложение 3

Сборочный чертеж приспособления для сборки панели.

ЛИТЕРАТУРА

1. Барвинок В.А. Основы технологии производства летательных аппаратов / В.А. Барвинок, П.Я. Пытьев, Е.П. Корнев. – М.: Машиностроение, 1995. – 400 с.

2. Белоглазов И.М. Сборка клепаных конструкций летательных аппаратов: Учебное пособие / И.М. Белоглазов [и др.] – Самара: СГАУ, 2005. – 62 с.

3. Волошин И.Н. Обеспечение точности обводов клепаных агрегатов самолетов / И.Н. Волошин. – М. Машиностроение, 1979. – 152 с.

4. Григорьев В.П. Взаимозаменяемость агрегатов в самолетостроении / В.П. Григорьев. – М.: Машиностроение, 1969. – 258 с.

5. Григорьев В.П. Сборка клепаных агрегатов самолетов и вертолетов / В.П. Григорьев. – М.: Машиностроение, 1975.

6. Иванов Ю.Л. Современные технологические процессы сборки планера самолета / Ю.Л. Иванов [и др.] – М.: Машиностроение, 1999. – 304 с.

7. Ильин В.А. Технология сборки и испытаний летательных аппаратов. Типовые расчеты в курсовом проекте / В.А. Ильин. – Ульяновск, УАвиаК, 1998. – 30 с.

8. Кучер П.Н., Боборыкин Ю.А. Расчет точности увязки оснастки и точности изготовления самолетных конструкций: Учебное пособие, - Харьков; ХАИ, 1973, 36с.

9. Кривов Г.А. Сборка узлов и агрегатов планера самолета RRJ с использованием отверстий в качестве сборочных баз / Г.А. Кривов. – Комсомольск-на-Амуре.: КнААПО, 2006. – 156 с.

10. Никольский А.А. Экономическое обоснование выбора оптимального варианта технологического процесса /А.А. Никольский. – МАТИ, 1959. – 84 с.

11. Пекарш А.И. Современные технологии агрегатно-сборочного производства самолетов / А.И. Пекарш [и др.]. – М.: Аграф-пресс, 2006. – 304 с.

12. Разумихин М.И. Расчет на прочность сборочной и контрольной оснастки / М.И. Разу-михин. – Куйбышев: КуАИ, 1962. – 150 с.

13. РТМ 1.4.1864-88. Сборка агрегатов широкофюзеляжных изделий. – НИАТ, 1989.

14. ТР-654. Монтаж и увязка сборочной оснастки без применения жестких носителей форм и размеров. – НИАТ, 1974. – 16 с.

15. ТР 1.4.1327-84. Координатно-монтажные стенды и их применение для монтажа элементов сборочных приспособлений. – НИАТ, 1985. – 64 с.

16. Федорченко Б.Д. Расчеты точности сборки и увязки в самолетостроении: Учебное пособие / Б.Д. Федорченко. – Харьков: ХАИ, 1986. – 68 с.

17. Щурова Л.В. Общие требования к выполнению курсовых проектов: Методическое пособие. – Ульяновск: УАвиаК, 2004. – 30 с.

18. Колганов И.М. Технологичность авиационных конструкций, пути повышения. Часть 1:

Учебное пособие / И.М. Колганов, П.В. Дубровский, А.Н. Архипов. – Ульяновск:

УлГТУ, 2003. – 148 с., ил.

19. Колганов И.М. Сборочные работы при производстве широкофюзеляжных самолетов.

Технологические процессы, выбор варианта: Учебное пособие. – Ульяновск, 1999. -

96с.

Александр Николаевич Леонтьев

Технология производства летательных аппаратов

Дата: 2019-12-10, просмотров: 557.