Исходными данными для проведения расчета точности геометрических параметров СЕ, собираемых по отверстиям, являются:

· ЭМД, ЭМ сборки, чертежи деталей и СЕ, выполненные на электронных или бумажных носителях;

· величины предельных отклонений форм и размеров СЕ, установленные в ТУ;

· схемы сборки СЕ;

· ЭМ, эскизы или рабочие чертежи технологической оснастки, выполненные на электронных или бумажных носителях;

· схемы увязки геометрических параметров базовых поверхностей технологической оснастки, деталей и подсборок планера;

· статистические данные относительно погрешностей переноса размеров и усредненных значений коэффициентов относительной асимметрии ai и коэффициентов относительного рассеяния li (таблица 7.1), характеризующих соответствующие этапы технологических процессов изготовления деталей и технологической оснастки.

Таблица 7.1 – Значения статистических величин погрешностей переноса размеров, коэффициентов a i и l i на разных этапах переноса размеров

| Этап переноса размеров | Погрешность переноса размеров, мм | Значения коэффициентов | ||

| ai | li | |||

| 1. Первоисточник инфор-мации - первоисточник увязки | ММП, ЭМД-УП | 0 | - | - |

| Чертеж - УП | ±0,1 | 0,0 | 1,0 | |

| 2. Первоисточник увязки - средство увязки | УП-СЧПУ | 0 | - | - |

| УП - КИМ | 0 | - | - | |

| УП-МСсЧПУ | 0 | - | - | |

| 3. Средство увязки - средство увязки | СЧПУ-ШП, ШМФ | ±0,1 | 0,0 | 1,0 |

| СЧПУ-макет | ±0,2 | 0,0 | 1,0 | |

| 4. Средство увязки - средство технологического оснащения | СЧПУ - рубильник, ложемент | ±0,15 | 0,0 | 1,0 |

| ШП, ШМФ - рубильник, ложемент | ±0,15 | 0,5 | 1,4 | |

| СЧПУ - формблок | ±0,1 | 0,0 | 1,0 | |

| СЧПУ - обтяжной пуансон | ±0,2 | 0,0 | 1,0 | |

| 5. Средство увязки - средство технологического оснащения | СЧПУ - гибочный пуансон | ±0,2 | 0,0 | 1,0 |

| МС с ЧПУ- фиксатор БО | ±0/1 | 0,0 | 1,0 | |

| 6. Средство технологического оснащения - объект увязки | СЧПУ - деталь | ±0,2 | 0,0 | 1,0 |

| СЧПУ - СО, БО | ±0,05 | 0,0 | 1,0 | |

При прямой задаче порядок проведения расчета точности геометрических параметров входящих в СЕ деталей и подсборок, исходя из установленных в ТУ требований к точности геометрических параметров СЕ следующий:

1) определение номинального размера, координаты середины поля допуска  допуска dD (или предельных отклонений

допуска dD (или предельных отклонений  и

и  ) геометрических параметров СЕ, исходя из требований ТУ;

) геометрических параметров СЕ, исходя из требований ТУ;

2) составление на основе разработанных ЭМ сборки, ЭМ технологической оснастки, электронных чертежей (ЧЭ) эскизов сечений СЕ, выбранных для расчета точности, или совмещенных эскизов сечений СЕ и сборочной оснастки упрощенной конструкции при условии использования последней;

3) составление схемы основной размерной цепи для каждого сечения;

4) составление общего уравнения основной размерной цепи;

5) составление эскизов сечений, схем производных размерных цепей и их уравнений на отдельные этапы изготовления деталей и СЕ планера и технологической оснастки;

6) выбор метода изготовления деталей и СЕ планера и технологической оснастки, исходя из имеющегося в наличии на предприятии-изготовителе технологического оборудования и экономической целесообразности его использования в данных производственных условиях (далее по тексту - исходя из технико-экономических соображений), с учетом средней величины допуска;

7) расчет допусков di , координат середин полей допусков  и предельных отклонений

и предельных отклонений  и

и  , составляющих звеньев:

, составляющих звеньев:

а) при условии полной взаимозаменяемости:

· определение, исходя из технико-экономических соображений, допуска каждого из составляющих звеньев di;

· проверка правильности установленных допусков решением обратной задачи;

· определение координат середин полей допусков составляющих звеньев  , за исключением одного, для которого координату середины поля допуска следует рассчитывать решением уравнения с одним неизвестным;

, за исключением одного, для которого координату середины поля допуска следует рассчитывать решением уравнения с одним неизвестным;

· расчет верхних и нижних предельных отклонений  и

и  , составляющих звеньев;

, составляющих звеньев;

б) при условии неполной взаимозаменяемости:

· определение, исходя из технико-экономических соображений, допустимого процента риска Р;

· выбор предполагаемого закона распределения допуска каждого из звеньев, исходя из особенностей технологического процесса обработки данной детали, и соответствующих им усредненных значений коэффициентов относительной асимметрии ai и коэффициентов относительного рассеяния li ;

· определение, исходя из технико-экономических соображений, допуска di каждого из составляющих звеньев;

· проверка правильности установленных допусков решением обратной задачи;

· определение координат середин полей допусков составляющих звеньев  , за исключением одного, для которого координата середины поля допуска рассчитывается решением уравнения с одним неизвестным;

, за исключением одного, для которого координата середины поля допуска рассчитывается решением уравнения с одним неизвестным;

· расчет верхних и нижних предельных отклонений  и

и  , составляющих звеньев.

, составляющих звеньев.

Сечения СЕ для расчета точности геометрических параметров задаются предприятием-разработчиком и указываются в конструкторской документации.

Обязательным является проведение расчетов точности геометрических параметров для сечений по стыкам и разъемам СЕ. В остальных местах - по усмотрению предприятия-разработчика. При курсовом проектировании сечения СЕ для расчета задаются руководителем.

При обратной задаче порядок проведения расчета точности геометрических параметров СЕ, исходя из заданных значений точности геометрических параметров входящих в СЕ деталей и подсборок следующий:

1) составление на основе разработанных ЭМ сборки, ЭМ технологической оснастки, электронных чертежей (ЧЭ) эскизов сечений СЕ, выбранных для расчета точности, или совмещенных эскизов сечений СЕ и сборочной оснастки упрощенной конструкции при использовании последней;

2) составление схемы основной размерной цепи для каждого сечения;

3) составление общего уравнения основной размерной цепи;

4) составление эскизов сечений, схем производных размерных цепей и их уравнений на отдельные этапы изготовления деталей и СЕ планера н оснастки;

5) назначение величин допусков di составляющих звеньев размерных цепей, исходя из параметров точности выбранных методов изготовления и технологического оборудования;

6) определение координат середин полей допусков  и половины величин допусков di / 2 составляющих звеньев размерных цепей;

и половины величин допусков di / 2 составляющих звеньев размерных цепей;

7) определение расчетным путем или выбор по справочным таблицам (см. таблицу 6.1) значений коэффициента относительной асимметрии ai и коэффициента относительного рассеяния li погрешностей составляющих звеньев размерных цепей;

8) расчет координаты середины поля допуска  и половины величины допуска dD/2 замыкающего звена основной размерной цепи по следующим зависимостям:

и половины величины допуска dD/2 замыкающего звена основной размерной цепи по следующим зависимостям:

а) при расчете по методу максимума-минимума:

(6.4)

(6.4)  (7.2.5)

(7.2.5)

б) при расчете по методу максимума-минимума:

(7.2.6)

(7.2.6)

(7.2.7)

(7.2.7)

где  - передаточное отношение, характеризующее влияние данного этапа переноса размера на конечное значение размера (различают звенья увеличивающие

- передаточное отношение, характеризующее влияние данного этапа переноса размера на конечное значение размера (различают звенья увеличивающие  > 0 и уменьшающие с

> 0 и уменьшающие с  < 0; для линейных цепей

< 0; для линейных цепей  = 1 и

= 1 и  = - 1);

= - 1);

т-1 - количество этапов переноса размеров (т - количество носителей размера);

t D - коэффициент риска, выбираемый из таблиц значений функции Лапласа Ф( t ) в зависимости от принятой величины риска Р или по таблице 7.2.

Таблица 7.2 - Значения коэффициента риска t D

| Риск, % | 32,00 | 10,00 | 4,50 | 1,00 | 0,27 | 0,10, | 0,01 |

| Коэффициент риска t D | 1,00 | 1,65 | 2,00 | 2,57 | 3,00 | 3,29 | 3,89 |

9) расчет ожидаемых предельных отклонений замыкающего звена основной размерной цепи по формулам:

(7.2.8)

(7.2.8)

где  - верхнее и нижнее предельные отклонения замыкающего звена;

- верхнее и нижнее предельные отклонения замыкающего звена;

10) сравнение полученных расчетным путем значений предельных отклонений замыкающего звена с заданными по чертежу или в ТУ допусками на СЕ.

При этом должно выполняться следующее неравенство:

(7.2.9)

(7.2.9)

Если неравенство (7.2.9) выполняется, то сборка СЕ по отверстиям осуществима с требуемой точностью при выбранных методах изготовления деталей и СЕ, конструкции сборочной оснастки, схемах увязки.

Если неравенство (7.2.9) не выполняется, следует произвести корректировку выбранных методов изготовления деталей и СЕ, конструкции сборочной оснастки, схем увязки с последующим проведением расчета точности геометрических параметров СЕ в порядке, предусмотренном настоящим пунктом.

В расчетах точности увязки геометрических параметров технологической оснастки, деталей и СЕ планера используется единый первоисточник увязки (принцип единства первоисточников увязки).

Не допускается использование различных первоисточников увязки. В противном случае для создания единой базы отсчета при определении точности увязки в размерную цепь вводятся дополнительные звенья. В качестве дополнительных звеньев выбираются первоисточники информации.

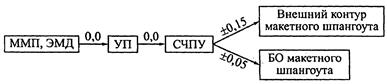

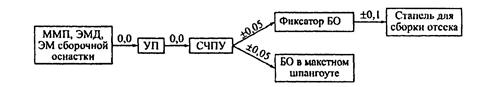

Схема увязки при различных первоисточниках на примере увязки фиксаторов БО (сборочная оснастка) и БО в детали приведена на рисунке 7.1.4, а; а соответствующая ей размерная цепь - на рисунке 7.1.4, б.

Рисунок 7.4 – Схема увязки ПРИМ (а) и схема размерной цепи (б) увязки БО в фиксаторе БО и детали при различных первоисточниках увязки

Пример расчета точности внешнего контура панели отсека фюзеляжа собираемой по отверстиям

По ТУ на аэродинамические предельные отклонения, форму и качество внешней поверхности самолетов семейства ИЛ допускаемые предельные отклонения действительного положения внешнего контура фюзеляжа от теоретического составляют  = ± 2,0 мм.

= ± 2,0 мм.

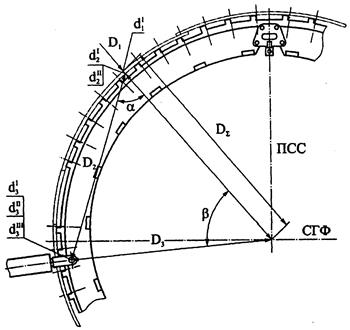

Рисунок 7.5 – Размерная цепь, определяющая отклонение внешнего контура отсека фюзеляжа при установке секций по макетным шпангоутам и макетным плитам

Рисунок 7.5 – Размерная цепь, определяющая отклонение внешнего контура отсека фюзеляжа при установке секций по макетным шпангоутам и макетным плитам

| Образование внешнего контура отсека фюзеляжа происходит в ста-пеле: на ложементы устанавливается секция правая; внутрь отсека устана-вливаются макетные шпангоуты, по торцам – макетные плиты, на макет-ные плиты и макетные шпангоуты устанавливается левая секция; сегменты шпангоутов секций соеди-няются по СО с обшивками. Замыкающим звеном Då основной размерной цепи будет расстояние от выбранной точки на внешнем контуре отсека фюзеляжа до оси самолета (рисунок 7.1.5). Для этой точки строится основная размерная цепь. Составляющими звеньями основ-ной размерной цепи являются: толщина обшивки (D1), размер между точкой внешнего контура макетного шпангоута и осью БО в нем (D2), размер между осью БО и осью самолета (D3). |

Погрешности, относящиеся к отсеку фюзеляжа и к составляющим звеньям размерной цепи, будут равны:

·  - погрешность внешнего контура отсека, возникающая вследствие деформации деталей после выполнения клепки (

- погрешность внешнего контура отсека, возникающая вследствие деформации деталей после выполнения клепки (  );

);

·  - погрешность внешнего контура секции, возникающая при сборке секции в СП;

- погрешность внешнего контура секции, возникающая при сборке секции в СП;

·  - погрешность взаимной увязки внешнего контура и БО макетного шпангоута (

- погрешность взаимной увязки внешнего контура и БО макетного шпангоута (  = ±0,16 мм), определяемая по схеме увязки (рисунок 6.6);

= ±0,16 мм), определяемая по схеме увязки (рисунок 6.6);

·  - погрешность взаимной увязки БО в макетном шпангоуте и в фиксаторах БО (

- погрешность взаимной увязки БО в макетном шпангоуте и в фиксаторах БО (  = ±0,12 мм), определяемая по схеме увязки (рисунок 6.7);

= ±0,12 мм), определяемая по схеме увязки (рисунок 6.7);

·  - погрешность изготовления фиксатора БО (

- погрешность изготовления фиксатора БО (  = ±0,05 мм);

= ±0,05 мм);

·  - погрешность, возникающая при монтаже фиксатора БО (

- погрешность, возникающая при монтаже фиксатора БО (  = ±0,1 мм);

= ±0,1 мм);

·  - погрешность, вызванная зазором между БО в фиксаторе СП и штыревым фиксатором (

- погрешность, вызванная зазором между БО в фиксаторе СП и штыревым фиксатором (  = ±0,03 мм).

= ±0,03 мм).

Уравнение погрешностей, определяющих отклонение внешнего контура отсека фюзеляжа при установке секций по макетным шпангоутам и макетным плитам, будет иметь следующий вид:

(7.2.10)

(7.2.10)

Рисунок 7.1.6 – Схема увязки внешнего контура и БО макетного шпангоута

Рисунок 7.1.7 – Схема увязки БО в макетном шпангоуте и в фиксаторах БО

Передаточное отношение для погрешностей  будет равно cos b; расчет ведется для cos b = 1.

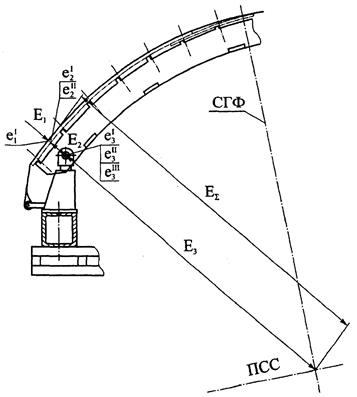

Образование внешнего контура секции происходит в СП, где панели устанавливаются по макетным шпангоутам и закрепляются прижимными лентами. Замыкающим звеном Еå основной размерной цепи будет расстояние от выбранной точки на внешнем контуре секции до оси самолета (рисунок 7.2.8). Для этой точки строится основная размерная цепь.

Рисунок 7.1.8 –

Размерная цепь, определяющая отклонение внешнего контура секции

при установке панелей по макетным шпангоутам будет равно cos b; расчет ведется для cos b = 1.

Образование внешнего контура секции происходит в СП, где панели устанавливаются по макетным шпангоутам и закрепляются прижимными лентами. Замыкающим звеном Еå основной размерной цепи будет расстояние от выбранной точки на внешнем контуре секции до оси самолета (рисунок 7.2.8). Для этой точки строится основная размерная цепь.

Рисунок 7.1.8 –

Размерная цепь, определяющая отклонение внешнего контура секции

при установке панелей по макетным шпангоутам

|

|

Составляющими звеньями основной размерной цепи являются: толщина обшивки (E1), размер между точкой внешнего контура макетного шпангоута и осью БО в нем (Е2), размер между осью БО и осью самолета (Е3).

Погрешности, относящиеся к секции и к составляющим звеньям размерной цепи, будут равны:

·  - погрешность внешнего контура секции, возникающая вследствие деформации деталей после выполнения клепки (

- погрешность внешнего контура секции, возникающая вследствие деформации деталей после выполнения клепки (  );

);

·  - погрешность внешнего контура панели, возникающая при сборке панели по СО;

- погрешность внешнего контура панели, возникающая при сборке панели по СО;

·  - погрешность взаимной увязки внешнего контура и БО макетного шпангоута (

- погрешность взаимной увязки внешнего контура и БО макетного шпангоута (  = ±0,16 мм), определяемая по схеме увязки (рисунок 7.1.6);

= ±0,16 мм), определяемая по схеме увязки (рисунок 7.1.6);

·  - погрешность взаимной увязки БО в макетном шпангоуте и в фиксаторах БО (

- погрешность взаимной увязки БО в макетном шпангоуте и в фиксаторах БО (  = ±0,12 мм), определяемая по схеме увязки (рисунок 7.1.7);

= ±0,12 мм), определяемая по схеме увязки (рисунок 7.1.7);

·  - погрешность изготовления фиксатора БО (

- погрешность изготовления фиксатора БО (  = ±0,05 мм);

= ±0,05 мм);

·  - погрешность, возникающая при монтаже фиксатора БО (

- погрешность, возникающая при монтаже фиксатора БО (  = ±0,1 мм);

= ±0,1 мм);

·  - погрешность, вызванная зазором между БО в фиксаторе СП и штыревым фиксатором (

- погрешность, вызванная зазором между БО в фиксаторе СП и штыревым фиксатором (  = ±0,03 мм).

= ±0,03 мм).

Уравнение погрешностей, определяющих отклонение внешнего контура секции при установке панелей по макетным шпангоутам, будет иметь следующий вид:

(7.2.11)

(7.2.11)

Погрешность  внешнего контура панели, возникающая при сборке панели по СО определяется следующими погрешностями:

внешнего контура панели, возникающая при сборке панели по СО определяется следующими погрешностями:

·  - погрешность внешнего контура панели, возникающая вследствие деформации деталей после выполнения клепки (

- погрешность внешнего контура панели, возникающая вследствие деформации деталей после выполнения клепки (  );

);

·  - погрешность фиксации, вызванная зазором между диаметрами СО и технологического болта (

- погрешность фиксации, вызванная зазором между диаметрами СО и технологического болта (  = ±0,16 мм для СО диаметром 2,6 мм);

= ±0,16 мм для СО диаметром 2,6 мм);

·  - погрешность толщины листа обшивки, возникающая при его изготовлении (

- погрешность толщины листа обшивки, возникающая при его изготовлении (  = -0,24 мм);

= -0,24 мм);

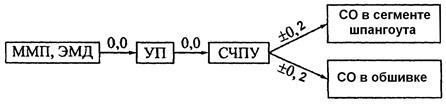

·  - погрешность взаимной увязки СО в сегменте шпангоута и обшивке (

- погрешность взаимной увязки СО в сегменте шпангоута и обшивке (  = ±0,28 мм), определяемая по схеме увязки (рисунок 7.1.9);

= ±0,28 мм), определяемая по схеме увязки (рисунок 7.1.9);

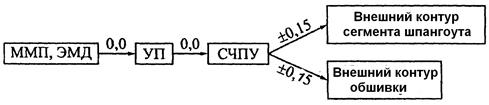

·  - погрешность взаимной увязки контуров сегмента шпангоута и обшивки (

- погрешность взаимной увязки контуров сегмента шпангоута и обшивки (  = ±0,21 мм), определяемая по схеме увязки (рисунок 7.1.10).

= ±0,21 мм), определяемая по схеме увязки (рисунок 7.1.10).

Рисунок 7.1.9 – Схема увязки СО в сегменте шпангоута и обшивке

Рисунок 7.1.10 – Схема увязки контуров сегмента шпангоута и обшивки

Уравнение погрешностей, определяющих отклонение внешнего контура панели при сборке по СО, будет иметь следующий вид:

(7.2.12)

(7.2.12)

Коэффициент фиксации при сборке панелей по СО определяется по формуле:

(7.2.13)

(7.2.13)

где L - максимальный габаритный размер панели в поперечном сечении ( L = 2012 мм);

L ф - расстояние между фиксаторами (Lф = 200 мм).

Данные, необходимые для расчета предельных отклонений внешнего контура панели, приведены в таблице 7.3. Предельные отклонения внешнего контура панели будут равны:

;

;  .

.

Таблица 7.3 - Данные для расчета предельных отклонений внешнего контура панели

| Звено |

|

|

|

|

|

|

|

|

|

|

|

| +0,16 | -0,16 | 0 | 0,16 | 0,0256 | +1 | 0 | 1,0 | 1,0 | 0,16 | 0,0256 |

| 0 | -0,24 | -0,12 | 0,12 | 0,0144 | +1 | 0 | 1,0 | 1,0 | 0,12 | 0,0144 |

| +0,28 | -0,28 | 0 | 0,28 | 0,0784 | +1 | 0 | 1,0 | 1,0 | 0,28 | 0,0784 |

| +0,21 | -0,21 | 0 | 0,21 | 0,0441 | +1 | 0 | 1,0 | 1,0 | 0,21 | 0,0058 |

| -0,12 | 0,1242 |

Данные, необходимые для расчета предельных отклонений внешнего контура секции, приведены в таблице 7.4.

Таблица 7.4 - Данные для расчета предельных отклонений внешнего контура секции

| Звено |

|

|

|

|

|

|

|

|

|

|

|

| 0,47 | -0,71 | -0,12 | 0,59 | 0,345 | +1 | 0 | 1,0 | 1,0 | 0,59 | 0,345 |

| +0,16 | -0,16 | 0 | 0,16 | 0,0256 | +1 | 0 | 1,0 | 1,0 | 0,16 | 0,0256 |

| +0,12 | -0,12 | 0 | 0,12 | 0,0144 | +1 | 0 | 1,0 | 1,0 | 0,12 | 0,0144 |

| +0,05 | -0,05 | 0 | 0,05 | 0,0025 | +1 | 0 | 1,0 | 1,0 | 0,05 | 0,0025 |

| +0,1 | -0,1 | 0 | 0,1 | 0,01 | +1 | 0 | 1,0 | 1,0 | 0,1 | 0,01 |

| +0,03 | -0,03 | 0 | 0,03 | 0,0009 | +1 | 0 | 1.0 | 1,0 | 0,03 | 0,0009 |

| -0,12 | 0,3984 |

Предельные отклонения внешнего контура секции будут равны:

;

;  .

.

Данные, необходимые для расчета предельных отклонений внешнего контура отсека фюзеляжа, приведены в таблице 7.5.

Таблица 7.5 - Данные для расчета предельных отклонений внешнего контура отсека фюзеляжа

| Звено |

|

|

|

|

|

|

|

|

|

|

|

| 0,78 | -1,02 | -0,12 | 0,9 | 0,81 | +1 | 0 | 1,0 | 1,0 | 0,9 | 0,81 |

| +0,16 | -0,16 | 0 | 0,16 | 0,0256 | +1 | 0 | 1,0 | 1,0 | 0,16 | 0,0256 |

| +0,12 | -0,12 | 0 | 0,12 | 0,0144 | +1 | 0 | 1,0 | 1,0 | 0,12 | 0,0144 |

| +0,05 | -0,05 | 0 | 0,05 | 0,0025 | +1 | 0 | 1,0 | 1,0 | 0,05 | 0,0025 |

| +0,1 | -0,1 | 0 | 0,1 | 0,01 | +1 | 0 | 1,0 | 1,0 | 0,1 | 0,01 |

| +0,03 | -0,03 | 0 | 0,03 | 0,0009 | +1 | 0 | 1,0 | 1,0 | 0,03 | 0,0009 |

| -0,12 | 0,8634 |

Предельные отклонения внешнего контура отсека фюзеляжа будут равны:

;

;  .

.

Ожидаемая (расчетная) геометрическая точность действительного положения внешнего контура отсека фюзеляжа не превышает значения допуска на внешний контур фюзеляжа, т.е. сборка по отверстиям с установкой панелей при сборке секций и секций при сборке отсека по макетным шпангоутам обеспечивает заданную геометрическую точность.

Возможна другая схема сборки отсека фюзеляжа: панели собираются по СО, как описано выше; секции собираются из панелей по СО в стыковых фитингах и сегментах шпангоута; отсек собирается из секций по СО в стыковых фитингах и сегментах шпангоута.

В этом случае предельные отклонения внешнего контура панели будут, как и в первом случае, равны:

;

;  .

.

Погрешности, относящиеся к секции и к составляющим звеньям размерной цепи, будут равны:

·  - погрешность внешнего контура секции, возникающая вследствие деформации деталей после выполнения клепки (

- погрешность внешнего контура секции, возникающая вследствие деформации деталей после выполнения клепки (  );

);

·  - погрешность фиксации, вызванная зазором между диаметрами СО и технологического болта (

- погрешность фиксации, вызванная зазором между диаметрами СО и технологического болта (  = ±0,16 мм для СО диаметром 2,6 мм);

= ±0,16 мм для СО диаметром 2,6 мм);

·  - погрешность внешнего контура панели, возникающая при сборке панели по СО;

- погрешность внешнего контура панели, возникающая при сборке панели по СО;

·  - погрешность взаимной увязки СО в сегменте шпангоута и стыковых фитингов (

- погрешность взаимной увязки СО в сегменте шпангоута и стыковых фитингов (  = ±0,28 мм);

= ±0,28 мм);

·  - погрешность взаимной увязки контуров сегмента шпангоута и обшивки (

- погрешность взаимной увязки контуров сегмента шпангоута и обшивки (  = ±0,21 мм).

= ±0,21 мм).

Уравнение погрешностей, определяющих отклонение внешнего контура секции при установке панелей по макетным шпангоутам, будет иметь следующий вид:

(7.2.14)

(7.2.14)

Данные, необходимые для расчета предельных отклонений внешнего контура секции, приведены в таблице 7.6.

Таблица 7.6 - Данные для расчета предельных отклонений внешнего контура секции

| Звено |

|

|

|

|

|

|

|

|

|

|

|

| 0,47 | -0,71 | -0,12 | 0,59 | 0,345 | +1 | 0 | 1,0 | 1,0 | 0,59 | 0,345 |

| +0,16 | -0,16 | 0 | 0,16 | 0,0256 | +1 | 0 | 1,0 | 1,0 | 0,16 | 0,0256 |

| +0,28 | -0,28 | 0 | 0,28 | 0,0784 | +1 | 0 | 1,0 | 1,0 | 0,28 | 0,0784 |

| +0,21 | -0,21 | 0 | 0,21 | 0,0441 | +1 | 0 | 1,0 | 1,0 | 0,21 | 0,0441 |

| -0,12 | 0,4931 |

Предельные отклонения внешнего контура секции будут равны:

;

;  .

.

Погрешности, относящиеся к отсеку и к составляющим звеньям размерной цепи, будут равны:

·  - погрешность внешнего контура отсека, возникающая вследствие деформации деталей после выполнения клепки (

- погрешность внешнего контура отсека, возникающая вследствие деформации деталей после выполнения клепки (  );

);

·  - погрешность фиксации, вызванная зазором между диаметрами СО и технологического болта (

- погрешность фиксации, вызванная зазором между диаметрами СО и технологического болта (  = ±0,16 мм для СО диаметром 2,6 мм);

= ±0,16 мм для СО диаметром 2,6 мм);

·  - погрешность внешнего контура секции, возникающая при сборке секции по СО;

- погрешность внешнего контура секции, возникающая при сборке секции по СО;

·  - погрешность взаимной увязки СО в сегменте шпангоута и стыковых фитингов (

- погрешность взаимной увязки СО в сегменте шпангоута и стыковых фитингов (  = ±0,28 мм);

= ±0,28 мм);

·  - погрешность взаимной увязки контуров сегмента шпангоута и обшивки (

- погрешность взаимной увязки контуров сегмента шпангоута и обшивки (  = ±0,21 мм).

= ±0,21 мм).

Уравнение погрешностей, определяющих отклонение внешнего контура секции при установке панелей по макетным шпангоутам, будет иметь следующий вид:

(7.2.15)

(7.2.15)

Данные, необходимые для расчета предельных отклонений внешнего контура отсека фюзеляжа, приведены в таблице 7.7.

Таблица 7.7 - Данные для расчета предельных отклонений внешнего контура отсека фюзеляжа

| Звено |

|

|

|

|

|

|

|

|

|

|

|

| +0,16 | -0,16 | 0 | 0,16 | 0,0256 | +1 | 0 | 1,0 | 1,0 | 0,16 | 0,0256 |

| 0,88 | -1,12 | -0,12 | 1,0 | 1,0 | +1 | 0 | 1,0 | 1,0 | 1,0 | 1,0 |

| +0,28 | -0,28 | 0 | 0,28 | 0,0784 | +1 | 0 | 1,0 | 1,0 | 0,28 | 0,0784 |

| +0,21 | -0,21 | 0 | 0,21 | 0,0441 | +1 | 0 | 1,0 | 1,0 | 0,21 | 0,0441 |

| -0,12 | 1,1481 |

Предельные отклонения внешнего контура отсека фюзеляжа будут равны:

;

;  .

.

Ожидаемая (расчетная) геометрическая точность действительного положения внешнего контура отсека фюзеляжа не превышает значения допуска на внешний контур фюзеляжа, т.е. сборка по отверстиям обеспечивает заданную геометрическую точность.

Пример расчета точности сборки заданной СЕ при различных методах базирования представлен в приложении 4. (2)

Дата: 2019-12-10, просмотров: 459.