Возможность или невозможность применения сборки по отверстиям и о степени влияния этих факторов на схему сборки дает представление таблица приведенная ниже.

– Конструктивно-технологические факторы, определяющие возможность сборки по отверстиям

| Степень членения самолета |

| Самолет расчленен на агрегаты, отсеки, секции, панели и узлы | Возможна сборка по СО и БО в сборочных приспособлениях и стапелях упрощенной конструкции |

| Жесткость элементов СЕ |

| Узлы, панели и секции жесткой конструкции | Возможна сборка по БО в сборочных приспособлениях упрощенной конструкции |

| Жесткость элементов СЕ |

| Узлы, панели и секции нежесткой конструкции (деформируются под собственным весом) | Возможна сборка по СО и БО в поддерживающих приспособлениях для установки деталей и СЕ с заданной точностью и придания им требуемой жесткости в процессе сборки |

| Соотношение габаритных размеров СЕ |

| Узлы, панели и секции с большим соотношением длины к ширине | Возможна сборка по СО и БО в сборочных приспособлениях упрощенной конструкции при изготовлении деталей СЕ на станках требуемой точности |

| Узлы, панели и секции с малым соотношением длины к ширине | Возможна сборка по СО и БО в сборочных приспособлениях упрощенной конструкции | |

| Форма сопрягаемых поверхностей |

| Плоские узлы и панели | Возможна сборка по СО без приспособлений |

| Панели одинарной кривизны | Возможна сборка по СО в сборочных приспособлениях упрощенной конструкции | |

| Панели двойной кривизны, обтекатели, зализы | Возможна сборка по СО и БО в сборочных приспособлениях упрощенной конструкции при изготовлении деталей СЕ на станках требуемой точности | |

| Характеристика элементов каркаса |

| Продольные элементы каркаса | Возможна сборка по СО без приспособлений |

| Поперечные элементы каркаса | Возможна сборка по БО в сборочных приспособлениях упрощенной конструкции |

| Характеристика элементов каркаса |

| Продольные и поперечные элементы каркаса | Возможна сборка в сборочных приспо-соблениях упрощенной конструкции с базиро-ванием поперечных элементов каркаса по БО, продольных элементов каркаса – по СО в обшивке |

| Наличие компенсаторов в конструкции СЕ |

| Соединение элементов каркаса с обшивкой непосредственно | Возможна сборка по БО в сборочных приспособлениях и стапелях упрощенной конструкции |

| Соединение деталей каркаса с обшивкой через детали-компенсаторы | Невозможна сборка по отверстиям |

Принятая схема сборки служит основанием для разработки маршрутного технологического процесса и разработки технического задания на проектирование сборочной оснастки.

4. РАЗРАБОТКА УСЛОВИЙ ПОСТАВКИ ДЕТАЛЕЙ НА СБОРКУ

В проекте студент разрабатывает карту поставки (технические условия) для основных деталей – типовых представителей, входящих в состав конструкции СЕ и оформляет в виде таблицы.

В технических условиях (ТУ) поставки деталей и подсборок на сборку указываются:

· наименование детали (подсборки);

· номер чертежа;

· наличие в деталях СО, БО, КФО, НО;

· наличие, размер и расположение припусков в деталях из листов и профилей (как их отсутствие);

· степень законченности (условия поставки) под различные методы увязки (РПМ, ПРИМ);

· специальные требования (если есть);

· эскиз детали.

После разработки условий на поставку и заполнения карты поставки необходимо привести обоснование принятых решений, т.е. указать причины, по которым установлен диаметр отверстий и их количество, чем вызвано назначение технологических припусков и их величина. Дать характеристику оборудования, оснастки, на которых изготавливаются основные детали СЕ, и краткий техпроцесс их изготовления. Пояснения приводятся текстом в разделе пояснительной записки применительно к каждой из указанных в карте поставки деталей.

Условия поставки деталей на сборку в проекте студент представляет в виде «Карты поставки деталей на сборку», вариант которой представлен таблицей 4.1

| Наимено-вание | Эскиз | Обозначение | Степень завершенности | Программы, шаблоны (ср-ва увязки) |

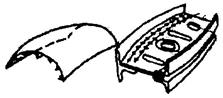

| Обшивка |

| КП.10.160203.06.0304.150.003 | Поставляются без припуска, окончательно обработанные по контуру и со вскрытыми СО ÆСО = 3,1 мм | УП для обрезки контура, УП для обработки обтяжного пуансона, обтяжной пуансон, ШОК, шаблон для РХТ |

| Обшивка |

| КП.10.160203.06.0304.150.007 | ||

| Обшивка |

| КП.10.160203.06.0304.150.005 | ||

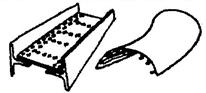

| Стрингеры |

| -.0304.150.035 - .153.000 | Стр.18-23, устанавливаемые между шп.56-67 поставляются со вскрытыми СО и НО. Остальные стрингеры поставляются без отверстий | УП для обработки контура и вскрытия СО, обр. центр «Эндуро 1005, гибкий стол, ШОК |

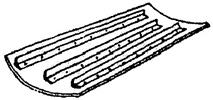

| Шпангоуты гнутые |

| -.570.003/590.003/ .610.125 | Поставляются со вскрытыми КФО ÆКФО = 8 мм | Формблок(ФБ) 1,2-го перехода, СЧПУ ВФ3-М8, УП обр. ФБ, ШВК, ШРД, КИМ |

| Шпангоуты гнутые с одним профилем |

| -.0304.521.003 -.650.003 | Поставляются со вскрытыми КФО, в сборе с дополнительными усиливающими профилями ÆКФО = 8 мм | Формблок 1,2-го перехода, УП обр. ФБ, ШВК, ШРД, КИМ |

| Шпангоуты гнутые с двумя профилями |

| -.0304.530.003 -.660.003 | Для дополнительных усиливающих профилей – ШГ,формблок 1,2-го перехода УП для КДП и ФБ, ШОК, КИМ | |

| Шпангоуты из профиля |

| -.0304.581.001/.301.001 | Поставляются во вскрытыми КФО | Формблок(ФБ) 1,2-го перехода, СЧПУ ВФ3-М8, УП обр. ФБ, ШВК, ШРД, КИМ |

| Наимено-вание | Эскиз | Обозначение | Степень завершенности | Программы, шаблоны (ср-ва увязки) |

| Лента |

| КП.10.160203.06.0304.150.167 | Поставляется окончательно обработанная по контуру, без отверстий | УП для обрезки контура, РФП-2, ШРД |

| Профиль |

| КП.10.160203.06.0304.151.001 | Поставляется без отверстий | Формблок, УП обр, ФБ,ВФ-3М8, ШВК,ШРД |

| Кницы |

| Поставляется без отверстий, окончательно обработанные по контуру | ШРД, УП фрез. обработки, ФП-37 | |

| Таврики |

| Поставляется без отверстий, окончательно обработанные по контуру | ШОК, УП фрез. Обработки, ФП-37 | |

| Гнутики |

| Поставляется без отверстий, окончательно обработанные по контуру | ШГ, ШРД, | |

| Подкладная лента |

| Поставляется без отверстий, окончательно обработанные по контуру | УП фрез. обработки на обр. центре «Fusion» | |

| Клиновые прокладки |

| УП фрез. обработки на обр. центре «Fusion» |

Таблица 4.1

5. ОБЕСПЕЧЕНИЕ ВЗАИМОЗАМЕНЯЕМОСТИ ОБЪЕКТА СБОРКИ

-анализ параметров увязки и условий достижения взаимозаменяемости

Увязка геометрических параметров оснастки, деталей и СЕ планера проводится с целью обеспечения возможности установки деталей и подсборок во взаимоправильное положение (выполнение условия собираемости), замены деталей и СЕ в эксплуатации и при ремонте без подгонки по разъемам и стыкам.

Объектами увязки являются параметры:

· одной детали или СЕ (увязка отверстий и контура обшивки);

· деталей и СЕ, поверхности которых сопрягаются (увязка по стыкам и разъемам);

· деталей и СЕ, поверхности которых не сопрягаются (увязка отверстий в кронштейнах навески);

· сборочной оснастки, деталей и СЕ (увязка обвода детали и обводообразующего элемента оснастки, временно совмещаемых в процессе сборки);

· технологической оснастки (увязка СП сборки, подсборки или узла с СП для сборки отсека или агрегата, увязка оснастки МСП и деталей, увязка оснастки ЗШП и деталей).

Наиболее сложными и трудоемкими в увязке являются детали, изготавливаемые механической обработкой и пластическим деформированием с помощью обводообразующей оснастки – штампов, формблоков, гибочных и обтяжных пуансонов, контрольно-доводочных приспособлений (КДП).

Детали, входящие в конструкцию узлов, отсеков агрегатов планера современного самолета, за исключением силовых элементов, имеют небольшую жесткость и широкий диапазон размеров, поэтому обеспечение взаимозаменяемости методами общего машиностроения за счет использования системы допусков и посадок невозможно.

Создание взаимозаменяемых элементов их конструкций основывается на иных принци-пах – связанного (зависимого) выполнения размеров или несвязанного (независимого).

Связанный (зависимый) принцип реализуется за счет взаимной увязки расположения, формы и размеров сопрягаемых деталей и конструкций в целом. Увязка в этом случае может быть достигнута либо графическими методами отображения конструкции (плазовая увязка), либо аналитическими методами (расчетная), либо рациональным сочетанием этих методов увязки (расчетно-плазовая).

На взаимозаменяемость конструкции в этом случае будет влиять не только способ и точность увязки, но и способ,и точность переноса размеров с источника информации (плаза) на деталь и СЕ в целом. Этот перенос осуществляется использованием шаблонов, макетов, эталонов, средств измерения, оборудования, технологической и контрольной оснастки.

В настоящее время широкое распространение получил расчетно-плазовый метод увязки, его внедрение началось с начала 80-х годов прошлого века, когда у предприятий отрасли появились условия и возможности для его внедрения.

При этом методе построение всех теоретических линий конструкции (основных конструктивных осей, теоретических обводов и т.п.) осуществляется на основе первоисточников – теоретического чертежа агрегата и математической модели поверхности, информация о которых необходима и достаточна для разработки программы описания их взаимного расположения.

Формирование и взаимная увязка деталей конструкции, описанной теоретическим контуром (ТК), осуществляется в соответствии с конструктивным чертежом (КЧ) сборочной единицы (СЕ), в процессе изготовления конструктивного плаза (КП).

Эта информация может быть представлена в виде программного продукта в тех случаях, когда математическое обеспечение достаточно для ее описания.

Перенос размеров при этом методе увязки: на детали осуществляется через шаблоны; на оснастку ЗШП – через шаблоны и УП; на сборочную оснастку – через УП на обводообразующие элементы, шаблоны и универсальные специальные средства (инструментальные стенды) на опорные элементы (каркасы) оснастки. Контроль осуществляется с помощью контрольно- измерительных машин (КИМ) и оптических средств.

Структурная схема переноса размеров при этом методе выглядит следующим образом (схема 5.1).

Схема 5.1 – Последовательность переноса размеров при РПМ

Дальнейшим развитием и совершенствованием системы обеспечения взаимозаме-няемости летательного аппарата стал переход на независимые методы увязки. Наиболее существенным признаком независимого метода является наличие электронных (цифровых) моделей (ЭМД), необходимых и достаточных для воспроизведения и контроля деталей и узлов.

Независимые методы классифицируются по виду первоисточника увязки и средствам увязки. Полный переход на независимые методы увязки в настоящее время сдерживается рядом объективных причин (неосвоенные технологии, недостаточная техническая и кадровая оснащенность производства). Поэтому запуск и увязка новых изделий RRJ 100, ИЛ-476, имеющих электронные модели от предприятия разработчика, осуществляются независимым программно-инструментальным методом (ПРИМ), с обеспечением взаимозаменяемости ряда узлов и агрегатов, особенно в части стыков и узлов навески расчетно-плазовым методом.

Увязка сборочной оснастки и деталей заданной СЕ в условиях действия программно-инструментального метода (ПРИМ) осуществляется в следующей последовательности:

· разработка ММП объекта сборки (СЕ);

· создание ЭМ обводобразующих деталей СЕ, ЭМ сборки; их взаимная увязка;

· создание на базе ЭМ для обводобразующих деталей и сборки технологических электронных моделей (ТЭМ); их взаимная увязка;

· разработка схемы координатной системы БО;

· создание ЭМ сборочной оснастки на базе данных о ММП агрегата, ЭМ сборки и схемы координатной системы БО;

· разработка УП обработки контуров обводобразующих деталей СЕ и фиксаторов сборочной оснастки (фиксаторов БО, рубильников, ложементов, макетных шпангоутов/нервюр) на станках с ЧПУ, задание проектных значений координат контрольных точек и БО в ПО измерительных систем;

· изготовление обводобразующих деталей СЕ, фиксаторов сборочной оснастки на станках с ЧПУ;

· контроль обводобразующих деталей СЕ и фиксаторов сборочной оснастки с помощью КИМ «Альфа», «Сигма»;

· монтаж сборочной оснастки;

· контроль монтажа сборочной оснастки (правильности установки фиксаторов) с помощью оптико-механических средств и лазерного трекера АТ-901;

· сборка СЕ.

Последовательность увязки и основные этапы переноса размеров ПРИ- метода представлены на блок-схеме (схема 5.2).

Схема 5.2 – Последовательность действий по увязке сборочной оснастки и деталей СЕ

-разработка схемы увязки геометрических параметров объекта сборки

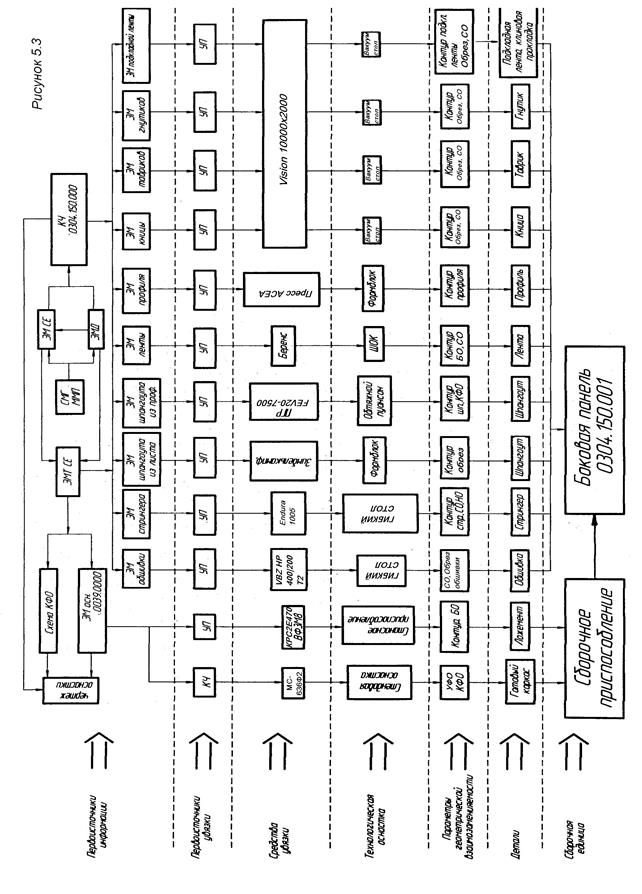

Для увязки технологической оснастки, деталей и СЕ планера, в целях обеспечения геометрической взаимозаменяемости разрабатываются схемы увязки, представляющие собой графическое изображение в виде условных обозначений содержания и последовательности процесса согласования геометрических параметров оснастки, деталей и СЕ планера.

Содержание схемы увязки зависит от принятого метода увязки, увязываемых геометрических параметров и перечня деталей и подсборок, взаимозаменяемость которых следует обеспечить.

В схеме увязки обязательно указываются:

· первоисточники информации;

· первоисточники увязки;

· средства увязки, оборудования для изготовления;

· средства технологического оснащения и контроля;

· параметры геометрической взаимозаменяемости;

· объекты увязки.

В проекте схема увязки геометрических параметров объекта сборки выполняется на листе формата А1, А2 (рисунок 5.3).

Исходными данными для разработки схемы являются:

· требования к точности выполнения обводов, разъемов, стыков деталей и СЕ;

· директивные технологические процессы изготовления обводобразующих элементов оснастки и деталей планера;

· чертежи технологической оснастки, деталей и СЕ планера, ММП, СМГ, ЭМД, ЭМСЕ;

· схемы сборки СЕ;

· характеристика производственных условий предприятия: состав оборудования, освоенные техпроцессы, методы увязки и др.

Такая схема показывает количество связанных и несвязанных этапов в увязке, определяющих погрешность сборочной единицы (СЕ) – контура, БО деталей, обводообразующих элементов и фиксаторов КФО сборочного приспособления.

Для тех случаев, когда известны точностные характеристики этапов и влияние погрешностей на анализируемых этапах не одинаково, количественную оценку принятой схемы выполняют:

· методом максимума – минимума (учитывающим только предельные отклонения составляющих звеньев) – в условиях полной взаимозаменяемости;

· вероятностным методом (учитывающим явление рассеивания) – в условиях неполной взаимозаменяемости.

Вероятностный метод расчета погрешностей учитывает рассеивание действительных размеров при изготовлении деталей и сборке, а поэтому является более точным и рекомендуется для использования в курсовом проекте.

Окончательный вывод об обеспечении взаимозаменяемости объекта студент делает на основе расчетов точности сборки и обосновании выбранного метода базирования по методике раздела данного учебного пособия.

- Выбор варианта технологического процесса сборки.

6.1 Особенности разработки технологических процессов сборки в цифровой

информационной среде.

Проектирование технологических процессов сборки выполняется с использованием системы автоматизированного проектирования ТеМП. В основе системы лежит метод многоуровнего моделирования технологического процесса с использованием электронных макетов деталей, узлов, элементов производственной системы и интеллектуальной информационной среды технологического проектирования.

В качестве исходных данных для проектирования процессов сборки и средств технологического оснащения используется электронная конструкторская модель изделия. Информация об узлах и агрегатах формируется в виде технологических электронных макетов различной степени детализации, а информационная среда включает модели проектирования и нормирования различных видов работ (технологических модулей). Результаты проектирования формируются в виде моделей технологических процессов (МТПС), которые являются компьютерными моделями, реализуемыми в программно-информационной среде и описывающие изменения состояния моделей сборочной единицы и элементов производственно-технологической среды в ходе исполнения технологического процесса. Структурными элементами МТПС являются модели выполнения операций различных видов работ.

Проектирование технологического процесса реализуется в автоматизированном режиме системой, однако часть процедур выполняется пользователем.

Дата: 2019-12-10, просмотров: 492.