Под последовательностью сборки понимается последовательность выполнения комплекса работ по базированию, закреплению деталей и подсборок по отверстиям или в сборочной оснастке, соединению деталей и подсборок между собой, контролю и выемке из сборочной оснастки собранной СЕ.

Технологическая последовательность выполнения операций сборки допускает в большинстве случаев многовариантность ее осуществления. Рационально построенная последовательность сборки с учетом конструктивно-технологических и организационных факторов оказывает решающее влияние на весь процесс изготовления и сборки СЕ.

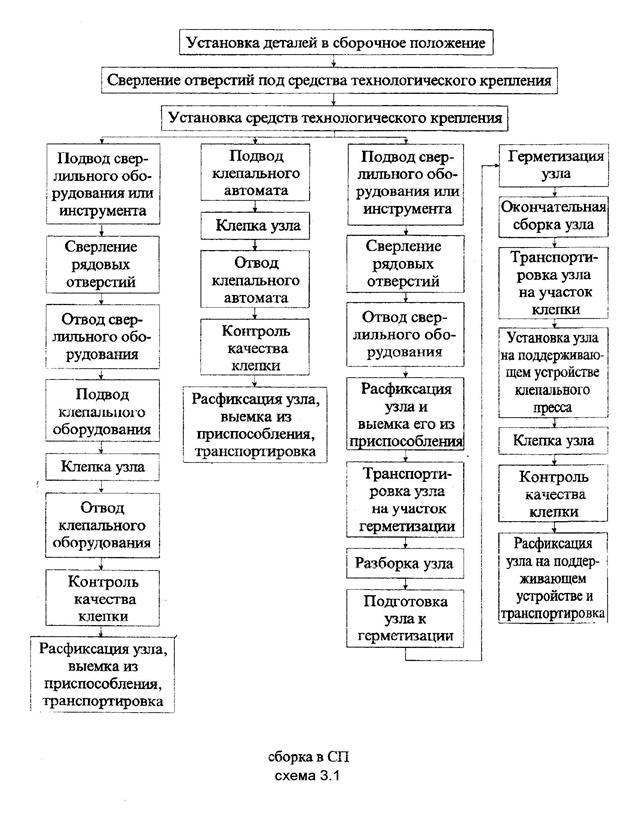

Последовательность сборки СЕ первоначально изображается в виде структуры процесса сборки (схема 3.1), она наглядно показывает:

- последовательность действий слесаря- сборщика

- состав и последовательность операций при выбранном методе базирования

Сборка типовых плоских узлов (шпангоутов, нервюр, лонжеронов) ведется в сборочном приспособлении в следующей последовательности:

· базовая деталь, не обладающая достаточной жесткостью, устанавливается по внешним базам, упорам и фиксаторам КФО в СП, входящие детали (подсборки) устанавливаются на базовую деталь по СО;

· детали разъема, пояса, боковины шпангоутов, а также другие основные детали, требующие особой точности положения относительно главных конструкторских баз СЕ, устанавливаются по фиксаторам (ложементам) СП, фиксаторам КФО, упорам, опорам, обрезам ложементов и т. д.

Сборка типовых панелей одинарной кривизны ведется в СП в следующей последовательности:

· поперечные элементы каркаса устанавливаются по фиксаторам КФО и упорам;

· продольные элементы каркаса устанавливаются по СО;

· обшивки с фрезерованными элементами каркасно-силового набора устанавливаются по СО, упорам, обрезам, с базой на внутреннюю поверхность и с фиксацией рубильниками или прижимными лентами;

· стыковые ленты, кницы, окантовки и накладки устанавливаются по СО в обшивках.

Сборка панелей двойной кривизны, обтекателей зализов ведется по следующей схеме:

· поперечные элементы каркаса и макетные шпангоуты (нервюры) устанавливаются по фиксаторам КФО в СП;

· продольные элементы каркаса устанавливаются по макетным шпангоутам (нервюрам), СО обшивок, обрезам (рискам) стыковых шпангоутов;

· обшивки устанавливаются по БО (КФО) упорам и рискам стыковых шпангоутов в СП и контурам макетных шпангоутов (нервюр);

· стыковые ленты, кницы, накладки устанавливаются по СО в обшивках;

· окантовки, дублеры, фиксация проемов устанавливаются по СО в обшивках и фиксатором СП.

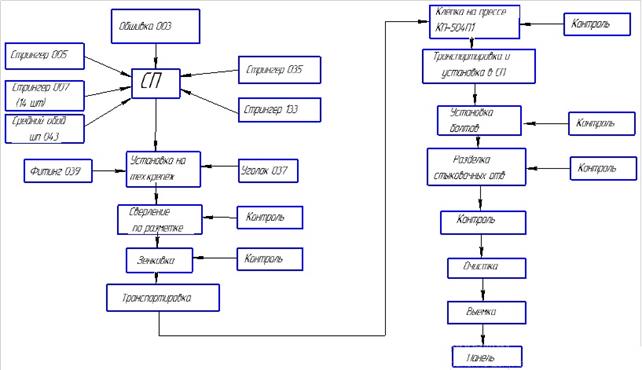

Разработка схемы сборки

Исходными данными для разработки схемы сборки являются:

· директивные материалы предприятия разработчика;

· схемы конструктивно-технологического членения СЕ на детали и подсборки;

· технические условия поставки деталей на сборку;

· схемы базирования основных деталей и подсборок, поступающих на сборку.

В проекте схема сборки выполняется на листе формата А2 ÷ А3 с соблюдением требований ГОСТ к оформлению блок схем (рисунок 3.1) и сопровождается описанием в соответствующем разделе пояснительной записки.

В описании схемы должна быть обоснована принятая технологическая последовательность операций на основе анализа структурных свойств заданной СЕ как объекта производства:

· степени членения СЕ на самостоятельные детали и подсборки;

· жесткости деталей и подсборок собираемой СЕ;

· габаритных размеров, взаимном расположении элементов конструкции;

· форм сопрягаемых поверхностей соединяемых деталей и подсборок;

· характеристик элементов каркаса;

· функционального назначения отдельных элементов конструкции;

· степени точности выполнения размеров и форм.

Рис. 3.1

Дата: 2019-12-10, просмотров: 489.