2.1. Описание конструкции сборочной единицы (СЕ)

Описание сборочной единицы направлено на подробный анализ изучаемой конструкции, должно составлять от двух до четырех страниц текста и отвечать на следующие вопросы:

ü назначение сборочной единицы;

ü состав конструкции, характеристика деталей, выходящих на ТК;

ü функциональное назначение отдельных деталей и подсборок конструкции;

ü характер сопряжений между сочленяемыми деталями и другими элементами конструкции;

ü габаритные размеры и форма поверхностей;

ü наличие элементов разъема и проемов;

ü расположение элементов каркасно-силового набора относительно несущей поверхности и строительных осей и плоскостей планера;

ü вид и способы соединения деталей конструкции;

ü наличие герметизации;

ü точность выполнения размеров и форм основных деталей, возможные способы их изготовления;

ü материалы, используемые для изготовления деталей;

ü крепеж, используемый для соединения деталей в сборочную единицу (его количество, обозначение, материалы).

Тщательное изучение объекта производства позволит студенту выявить в конструкции такие ее части, которые на сборку поставляются в виде отдельных деталей или в предварительно собранном виде (в виде подсборок). Это поможет принятию обоснованных решений о степени расчленения конструкции, выборе базовых деталей и базированию, последовательности наслоения деталей и подсборок в сборочном приспособлении и о конструкции приспособления в целом.

-пример описания задней боковой панели отсека Ф3

Задняя боковая панель является частью обшивки отсека Ф3 транспортного самолёта. Её назначение – обеспечение герметичности, восприятие нагрузок, действующих на данный отсек.

В состав конструкции входит:

- обшивка,

- средний обод шпангоута,

- стрингеры,

- уголки,

- фитинг.

Из состава деталей, входящих в СЕ, на теоретический контур выходит обшивка, а стрингеры и средний обод шпангоута – на внутреннюю поверхность обшивки.

Панель придаёт форму фюзеляжу в отсеке Ф3. Ограничена 86 и 90 шпангоутами и с 5 по 35 стрингерами.

Обшивка работает совместно с подкрепляющими стрингерами на:

- растяжение-сжатие от действия изгибающих моментов,

- на сдвиг от действия поперечных сил и крутящего момента.

Характер сопряжения деталей: стрингеры и средний обод шпангоута с обшивкой – по сложной (двойной кривизны) поверхности и отверстиям, остальные детали – по поверхности и отверстиям.

Габариты деталей:

Обшивка (…003): 2000х3100 .

Стрингер (…005): L=790.

Стрингер (…035): L=332.

Стрингер (…007): L=1772.

Стрингер (…133): L=142.

Стрингер (…031): L=1736.

Уголок (…037): L=100.

Фитинг (…039): L=71.

Средний обод шпангоута (…043): L=1576.

Элементов разъемов и проёмов в задней боковой панели не имеется. Стрингеры, входящие в СЕ расположены параллельно несущей поверхности, а средний обод шпангоута расположен перпендикулярно несущей поверхности.

В сборке используются клёпаные и болтовые соединения. Сборка стыкуется с другими панелями по 76 и 90 шпангоутам и с верхней панелью днища. Поперечный стык выполнен с выступанием не более 0,8 мм на длине 200 мм на листе обшивки. Зазор в стыках листов обшивки в пределах 1 мм. Все кромки торцев обшивки не имеют заусенцев, скруглены под R=0.3 мм и имеют шероховатость поверхности Ra√6.3 . В заклёпочном шве закладные головки не выступают более 0,1 мм. Утяжка обшивки имеется до 0,2 мм у 5% заклёпок. Сборка осуществляется заклёпками Т112020, Т134076, болтами Т131195. Технологический крепёж: тех.винт – Т131528, тех.гайка – Т133017, тех.шайба – Т134509

Сборка герметизируется по швам стрингеров герметиком У30МЭС5. Точность выполнения деталей – в пределах 1 мм, точность выполнения сборки – 1,5 мм.

Обшивка формуется поперечной обтяжкой на прессе РО – 3М обтяжкой, вскрытие БО, СО и НО, а также обрезка контура осуществляется вручную пневмоинструментом и на роликовых ножницах. Как вариант, я рассматривала обрезку контура по специальной программе на 5-ти координатном станке мод. VBZ HP, с использованием в качестве базирующего приспособления обтяжной пуансон, но с последующей ручной доработкой. Стрингеры подформовывались вручную на гидравлическом прессе, законцовки фрезеровались на фрезерном станке, обрезка и вскрытие отверстий по ШОК. Уголки и фитинги выполнены с использованием штамповых технологий с последующей ручной доработкой.. Применяемые материалы – Д16АТ и Д16ЧТ.

Основным способом защиты от коррозии деталей является сернокислотное анодирование с наполнением в хромпике и последующим нанесением лакокрасочных покрытий. Толщина анодно-окисного покрытия (Ан.Окс.нхр) должна быть не менее 6 мкм. Защитные покрытия, лакокрасочные материалы и системы ЛКП, используемые для покрытия деталей задней боковой панели отсека Ф3:

-внутренняя поверхность – Ан.Окс.нхр./Эмаль ЭП-140М, серый.536. ОСТ1 90055-85,

-внешняя поверхность - Ан.Окс.нхр./Грунтовка ЭП-0208.511. ОСТ1 90055-85.

Внешнюю поверхность деталей внутреннего набора не покрывают.

2.2. Обоснование схемы конструктивно-технологического членения СЕ

Выбор рационального конструктивно-технологического членения обеспечивает расширение фронта работ при изготовлении и возможность автоматизации и механизации изготовления, способов соединения элементов конструкции, а также обеспечивает рациональное членение на составные части. Членение обеспечивает независимую параллельную сборку, сокращает общий цикл сборки, улучшает условия сборки - наличие удобных подходов к местам соединений, обеспечивающих возможность их выполнения, возможность применения типовых технологических процессов сборки, обработки. Это применение основано на группировании однотипных составных частей изделия с целью повышения уровня его механизации и автоматизации, сокращения сроков изготовления, ограничения применяемых марок материалов.

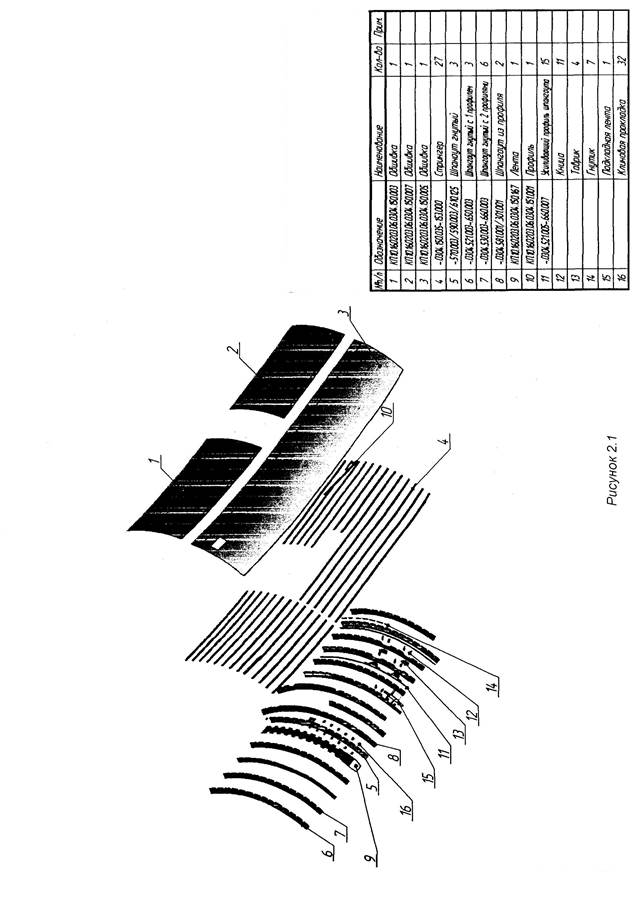

По результатам проработки конструкции сборочной единицы выполняется схема конструктивно-технологического членения (один лист формата А1) в одной из аксономет-рических проекций (рисунок 2.1). Схема должна давать наглядное представление о составе конструкции, степени ее расчленения и взаимном расположении ее отдельных деталей.

Описание схемы членения не должно повторять описание конструкции объекта сборки. Анализ и описание схемы заданной сборочной единицы необходимо вести с позиции того, что рациональное членение планера на самостоятельные СЕ закладывают в конструкцию на этапе проектирования самолета и разработки директивных технологических материалов. Целесообразность членения планера на отдельные узлы, панели, секции, отсеки и агрегаты вытекает из необходимости введения технологических, конструктивных и эксплуатационных разъемов и стыков, связано с возможностями предприятия изготовителя, освоенными технологиями, а также для удобства обслуживания изделий и замены малоресурсных частей самолета.

Дополнительное членение конструкций на самостоятельные подсборки и узлы направлено главным образов на оптимизацию и упрощение процесса сборки, при необходимости, расширения фронта одновременно выполняемых работ, более широкого использования средств механизации и автоматизации. Объем этого раздела должен составлять 1÷2 страницы.

Подробное изучение конструкции объекта сборки, выполненная схема его конструк-тивно-технологического членения, анализ технологических процессов изготовления основных деталей и их сборки служат основой оценки технологичности рассматриваемой конструкции.

2.3. Оценка производственной технологичности конструкции СЕ

Производственная технологичность конструкции сборочной единицы – совокупность свойств, обеспечивающих подготовку производства и изготовление на предприятии в заданные сроки с наименьшими материальными и трудовыми затратами объекта (СЕ) в заданных количествах и в соответствии с техническими требованиями.

Первоначально оценка уровня технологичности конструкции деталей и сборочных единиц выполняется студентом обобщенно по принципу «допустимо – недопустимо», «соответствует – не соответствует».

А) На уровне основных деталей СЕ

ü номенклатура применяемых материалов, степень их освоенности предприятием изготовителем;

ü габаритно-массовые характеристики деталей, возможность изготовления на существующем у предприятия оборудовании, необходимость использования подъемно-транспортных средств;

ü возможность использования рациональных заготовок, уменьшения количества и площади обрабатываемых поверхностей;

ü сложность формы деталей, возможность ее упрощения;

правильность назначения конструкторско-технологических баз, выбора линейно- угловых размеров и возможность их контроля;

обоснованность и возможность обеспечения требований к точности обработки, шероховатости, взаимному расположению поверхностей и отверстий;

наличие необходимого технологического оборудования;

применение САД/САМ – систем для создания ЭМ, разработки УП и обработки деталей, осуществление контроля на контрольно-измерительных машинах (КИМ);

возможность применения типовых технологических процессов , их механизация и автоматизация;

-обоснованность требований к точности геометрических параметров, возможность их обеспечения;

-операции гибки широко применяемые операции при изготовлении листовых деталей планера ЛА требуемой точности;

- оценка технологичности основных деталей СЕ, полученных в процессе формоизменяющих операций.

Придание заданной формы и размеров большинству деталей силового каркаса современного летательного аппарата обеспечивается в результате: гибки, отбортовки, обтяжки и др. формоизменяющих операций, проведенных в условиях холодного деформирования.

Конструктор при проектировании подобных деталей должен учитывать требования к технологичности, которые зависят от материала и параметров операции. Технолог при разработке технологического процесса формообразования деталей должен учитывать состав имеющегося на предприятии оборудования и технологические возможности освоенных процессов.

В учебных целях студент должен оценить технологичность конструктивных элементов листовых деталей и в первую очередь отбортовок и бортов. Отбортовки делятся на глухие и с отверстием и предназначены для повышения жесткости листовых материалов, устранению неровностей листов, увеличению стойкости к восприятию нагрузок.

Если в листовых деталях заданной СЕ имеются отбортовки, студент должен проверить соблюдение требований технологичности и соблюдение рекомендаций по параметрам отбортовок отверстий по Гост 1.7040-80. Параметры отбортовок под углами приведены в таблицах 2.1, 2.2, 2.3, ( приложение 2), (18).

Размер между краями соседних отбортовок не может быть менее 20мм, а размер перемычки до обреза листа должен быть более 25мм. Операции гибки широко применяемые операции при изготовлении листовых деталей планера ЛА. Определяющим параметром технологичности при этом является минимальный внутренний радиус сгиба. Листовые детали каркасно-силового набора планера: гнутые уголки, кницы, компенсаторы, боковины гнутых шпангоутов и др., спроектированные с минимальными радиусами сгиба, считаются нетехнологичными.

Минимальный радиус Рмин. Зависит от марки материала, его состояния перед гибкой: отожженное, свежезакаленное, искусственно состаренное, закаленное и естественно состаренное, нагартованное и тд., а также от состояния кромки заготовки и исходной толщины материала Sо.

Величина внутреннего радиуса детали при свободной гибке, при котором не наблюдаются разрушения в поверхностном наружнем слое вследствии растягивающих напряжений, является обоснованной. Технологичной считается деталь в которой заложены радиусы сгиба по рекомендации ВИАМ: не меньше

Р= Rмин.+ 1Sо. Учитывая вышесказанное, студент оценивает технологичность гнутых деталей, соответствие радиусов сгибов рекомендациям ВИАМ. Если в конструкции детали заложены радиусы сгиба меньше рекомендуемых - деталь однозначно нетехнологична, для ее изготовления необходима более сложная и дорогостоящая технология. В этом случаи формообразование проводится за несколько переходов с промежуточными смягчающими термообработками или нагревом заготовки.

Если в листовых деталях заданной СЕ имеются борта, студент должен проверить соблюдение требований технологичности и соблюдение рекомендаций по параметрам бортов. Борт конструктивный элемент детали, представляющий собой ее боковую часть полученную различными способами свободной гибки. Борт детали предназначен для повышения жесткости, а также реализации конструктивных решений по сопряжению деталей.

Прямолинейный борт технологичен, если его высота равна или больше Hб = Sо +(Rмин.+ Sо). Эти условия справедливы при гибке в жестких штампах и при толщине заготовки менее 5мм. При штамповке эластичной средой по формблокам, наименьшую высоту борта при угле гибки 90 градусов, определяют по формуле:

2

Нмин. = корень квадратный из дроби Gб * So/ 2Р + 4So, (17), где Gб – предел прочности материала, а

Р – удельное давление эластичной среды – обычно в пределах 100Мпа.

Для определения технологичности детали по прямолинейным бортам, студент проверяет соответствие Нмин. рекомендуемым ВИАМ.

Криволинейный борт на деталях с плоскими стенками (боковины рядовых шпангоутов самолетов ТУ – 204, ИЛ – 76МД ) обычно формуют гибкими эластичными средами на гидропрессах с применением формблоков. Технологичность детали в этом случаи оценивается по предельной высоте выпуклого борта. Наибольшая высота борта по этой технологии определяется потерей устойчивости борта и зависит от механических свойств материала и его толщины.

- оценка технологичности деталей типа обшивок.

Планер современного летательного аппарата имеет сложную аэродинамическую форму, которая создается обшивками. Конструктор , учитывая возможности предприятия, освоенные технологии и конструктивные соображения, закладывает определенный раскрой обшивок поверхности агрегатов планера. Раскрой обшивок определяет их технологичность и во многом определяет технологичность панелей, в которые обшивка входит как составной элемент.

Технологичность обшивок из алюминиевых сплавов в современном авиационном производстве может быть обеспечена при реализации конструктором и технологом следующих условий:

- предпочтительны цилиндрическая или коническая форма обшивок, с прямолинейной образующей;

- поперечные и продольные стыки следует выполнять прямолинейными;

- наибольшие габаритные размеры обшивок должны определятся размерами выпускаемых промышленностью листов, возможностями оборудования и освоенными технологиями;

- при необходимости соединения обшивок разной кривизны, линия стыка должна находится на участке одинарной кривизны на расстоянии не менее 50мм. От линии сопряжения;

- заменять листовые обшивки монолитными только в случаях существенного улучшения характеристик изделия.

Размер панели или секции, ее форма, насыщенность входящими элементами и служебное назначение играют определяющую роль для технолога при разработке технологического процесса и оценке технологичности обшивки. В настоящее время наиболее технологичными в изготовлении и с позиции автоматизации процесса, считаются фюзеляжные обшивки размерами до 2000х6000мм. Полуавтоматизированный процесс обтяжки обшивки, обработки обрезов, вскрытия отверстий, имеет оптимальную цепочку переноса размеров с минимальными производственными погрешностями. Обшивка изготовленная по такой технологии, при которой средствами переноса и контроля размеров является только оборудование с числовым программным управлением (ЧПУ) – технологична, погрешности минимальны, она применима в сборочных процесса по отверстиям.

Большие по размерам обшивки до 2500х11000мм. и двойной кривизны, считаются нетехнологичными, так как процесс их изготовления сложно автоматизировать. Программы обрезки и вскрытия отверстий, при которых обработка идет со стороны теоретического контура(ТК), очень трудоемки и не обеспечивают необходимой точности. Отсутствие в настоящее время на предприятии специальной оснастки (гибкого стола с ЧПУ) для базирования обшивки на столе станка и использование для этих целей обтяжного пуансона обшивки, вынужденное решение, ведущее к преждевременному износу пуансона, большому объему ручных доводочных работ и выше допустимых отклонениям положения отверстий.

При оценке технологичности обшивок из сплавов Д16 студент также сравнивает требования директивных технических материалов (ДТМ) на отклонения контура в той зоне фюзеляжа, где расположена обшивка, с возможностями имеющегося оборудования и освоенными процессами. Обшивки из материала Д16, В95, в отожженном или свежезакаленном состоянии, изготовленные методом обтяжки на освоенном оборудовании мод. РО – 3М, РО – 630 имеют отклонения в центре на всей длине до 3мм., при толщине листа до 2мм. и до 1,5мм при толщине более 2мм.

Для получения меньших отклонений требуется ручная доводка по пуансону, требующая высокой квалификации рабочего, при этом отклонения можно снизить до величины 0,5 – 1,5мм. Обшивки, требующие ручной доводки менее технологичны.

Б) На уровне сборочной единицы

ü применение методов базирования, основанных на создании с использованием САД/САМ – систем технологических баз, их материализация с использованием СЧПУ и КИМ;

ü возможность использования новых методов контроля точности, основанных на применении КИМ, и сравнении действительных геометрических параметров с параметрами электронной модели (ЭМ) объекта сборки;

ü возможность обеспечения неизменности базирования СЕ в процессе сборки;

ü возможность проведения сборки без промежуточной разборки СЕ;

ü возможность проведения параллельной (внестапельной) сборки входящих в СЕ подсборок;

ü обеспечение качественной сборки без применения механической обработки и подгонки;

ü возможность использования специализированных сборочных приспособлений для сборки СЕ;

ü возможность использования прогрессивных технологических процессов и методов сборки.

Технологичность конструкции СЕ также оценивается студентом и по ряду количественных показателей, позволяющих определить степень соответствия объекта сборки условиям предприятия изготовителя.

К их числу относят:

ü коэффициент удельной трудоемкости изготовления сборочной единицы, определяемый выражением

(2.1)

(2.1)

где Тиз - трудоемкость изготовления (в н-ч); G - вес изделия (в кг).

Этот коэффициент является наиболее общим показателем, характеризующим совершенство конструкции сборочной единицы и технический уровень производства при сравнении двух и более аналогичных конструкций. Наряду с этим коэффициентом для конструкций летательных аппаратов важны такие показатели как:

ü коэффициент преемственности, определяющий в конструкции долю деталей, заимствованных из ранее освоенных в производстве изделий:

(2.2)

(2.2)

где N3 - количество деталей (сборок), заимствованных из других изделий;

N - количество деталей в сборочной единице.

ü коэффициент повторяемости элементов конструкции, характеризующий долю однотипных деталей в ее составе:

(2.3)

(2.3)

где Nп - количество единообразных деталей; N - общее количество деталей.

ü коэффициент панелирования:

(2.4)

(2.4)

где Fn - площадь панелей, выделенных в отдельные сборочные единицы;

F - общая площадь анализируемой конструкции;

ü коэффициент прессовой клепки, определяемый как

(2.5)

(2.5)

определяющий в конструкции долю заклепок Nnpec, расклепывание которых возможно с использованием клепальных прессов, по отношению к общему числу заклепок N.

К показателям, характеризующим технологичность конструкции, относят также коэффициенты использования в ней штампованных и литых деталей:

(2.6)

(2.6)

Анализ коэффициентов, посредством которых оценивается технологичность, показывает, что с их увеличением, т. е. ростом технологичности, снижается трудоемкость процесса изготовления изделий.

Наряду с количественной оценкой технологичности конструкции в основе рекомендаций по ее повышению могут использоваться и качественные характеристики. Для клепаных конструкций это:

ü унификация конструктивных параметров (шагов заклепок, длин, типов) - чем их меньше, тем выше технологичность, поскольку унификация по этим параметрам облегчает механизацию сверлильно-клепапьных работ и позволяет сократить количество технологической оснастки;

ü расположение элементов конструкции сборочной единицы с шагом, кратным шагу заклепок, что позволяет широко использовать унифицированное клепальное оборудование;

ü использование в конструкции СЕ деталей с открытыми профилями, что позволяет механизировать процесс выполнения соединений;

ü использование в конструкции взаимозаменяемых деталей, что снижает трудоемкость в процессе сборки за счет устранения подгоночных работ.

По результатам проведенного анализа в проекте должен быть сделан вывод о технологичности объекта проработки по вышеназванным показателям и даны предложения по совершенствованию конструкции узла и входящих в него деталей, степени его членения и выбору входящих в сборочную единицу сборок более низкого порядка (подсборок). Это позволит в дальнейшем при разработке схем сборки (вариантов технологических процессов) учесть выявленные недостатки и оценить экономическую эффективность принимаемых технических решений.

2.4. Оценка основных геометрических элементов СЕ в качестве технологических сборочных баз

Главными геометрическими элементами с точки зрения базирования СЕ и обеспечения ее взаимозаменяемости являются:

ü поверхности (обводы, плоскости стыков);

ü линии (контуры аэродинамических обводов (профили), контуры сопряжения деталей, контуры соединения (СО, БО, КФО), контуры сечений;

ü оси СЕ (ось симметрии, оси отверстий, оси деталей);

ü взаимное расположение поверхностей, линий и осей, размеры между ними.

Эти элементы выбираются в качестве технологических сборочных баз при узловой и агрегатной сборке. Состав баз определяется в зависимости от принятого, удовлетворяющего требованиям точности метода сборки.

Различают внешние и внутренние сборочные базы. Внешние создаются с помощью взаимоувязанных базовых элементов сборочной оснастки, на которых выполняются базовые поверхности, контуры или отверстия. Носителями внутренних сборочных баз являются сопрягаемые детали узлов, панелей, секций, отсеков и агрегатов планера ЛА.

Студент анализирует геометрию и конструктивные особенности основных деталей заданной СЕ и намечает плоскости, линии, оси, отверстия и т.д., которые можно предварительно выбрать в качестве установочных и сборочных баз.

Выбор того или иного метода базирования осуществляется, исходя из точности сборки заданной техническими требованиями на СЕ и оценке конструктивно-технологических факторов, определяющих возможность применения выбранной схемы.

2.5. Разработка схемы базирования СЕ.

В самолетостроительном производстве методы базирования принято называть по базовым поверхностям собираемых деталей изделия.

Точность изготовления деталей изделия, образование из них базовых поверхностей и точность изготовления сборочных приспособлений является важнейшим условием получения требуемой формы и размеров узлов, отсеков и агрегатов.

В самолетостроении детали, узлы, отсеки и агрегаты при сборке базируются по:

-базовым поверхностям

-сборочным отверстиям;

-координатно-фиксирующим отверстиям;

-поверхности каркаса;

-наружной поверхности обшивки;

-внутренней поверхности обшивки.

Точность получения заданных размеров при каждом методе различна, поэтому необходимо выбирать его в соответствии с требованиями к точности наружных обводов конструкции.

Наиболее точный метод базирования – по наружней поверхности обшивки, в зависимости от освоенных на предприятии технологий изготовления и монтажа сборочной оснастки, точность сборки в пределах +_ 0,5 – 1мм. При базировании по внутренней поверхности, добавляется погрешность толщины обшивки. Базирование и сборка этими методами требуют дорогостоящей и сложной в монтаже оснастки. Базирование по каркасу дает меньшую точность +_ 1,0 – 1,5мм., так как к погрешностям изготовления и базирования каркасного элемента, добавляется зазоры между элементом и обшивкой. Оснастка также весьма трудоемка, так как в ее конструкции присутствуют обводообразующие и макетные элементы. Наиболее технологична сборка с базированием по координатно-фиксирующим отверстиям. Оснастка имеет упрощенную конструкцию, проще в монтаже, точность сборки в пределах +_ 1,0 – 2,0мм., что достаточно для сборки планера широкофюзеляжных пассажирских и транспортных самолетов.

Разработка схемы базирования проводится в следующей последовательности:

ü определение (из схемы членения) основных (базовых) деталей и подсборок, поступающих на сборку;

ü выбор метода базирования основных деталей и подсборок;

ü выбор сборочных и установочных баз;

ü выбор местоположения и количества фиксаторов (крепежных элементов).

При разработке схемы базирования и выборе баз обычно руководствуются следующими принципами:

ü принципом единства баз – в качестве сборочных баз следует выбирать конструкторские базы;

ü принципом совпадения баз – в качестве установочных баз следует выбирать сборочные базы;

ü принципом постоянства баз – выбранные базы следует сохранять на всех этапах сборки.

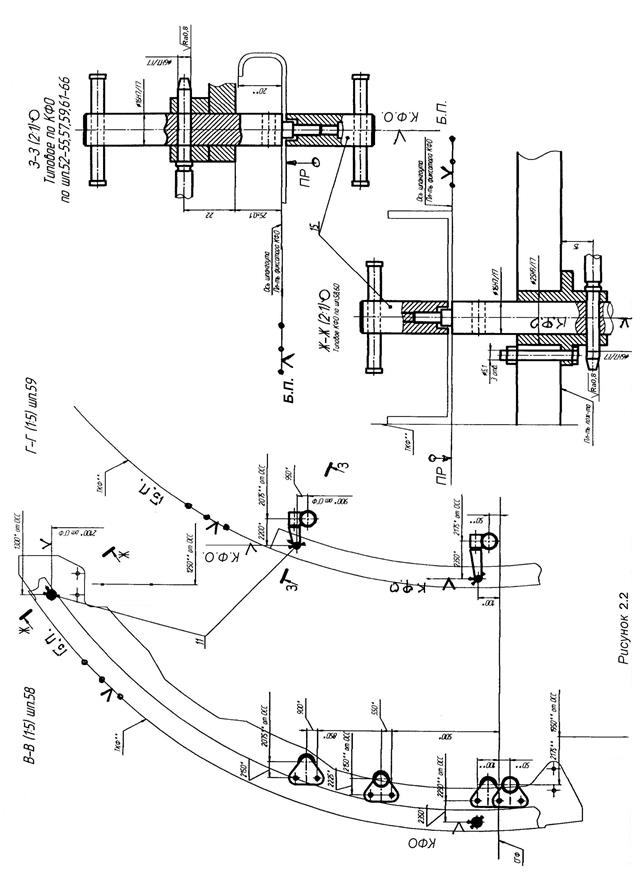

При разработке схемы базирования (рис. 2.2) пользуются специальными условными обозначениями, приведенными в таблице 2.1.

Обоснованный выбор в курсовом проекте метода базирования осуществляется, исходя из директивных материалов предприятия разработчика, и в результате сравнения погрешности сборки при возможных методах базирования с допуском на размеры агрегата (узла).

Выбор возможных методов базирования также осуществляется на основе анализа статистических данных и наработанного опыта в проектировании базовым предприятием.

Возможное базирование основных деталей заданной СЕ оформляется студентом в виде схемы базирования (рисунок 2.2).

Таблица 2.1

| Наименование фиксации | Условное обозначение | Сокращения |

| 1. Опора |

| ОП |

| 2. Прижим, зажим |

| ПР |

| 3. Прижим, совмещен-ный с опорой |

| Пр-ОП |

| 4. Базовая плоскость |

| Б.П. |

| 5. Ось отверстия |

| КФО, БО |

| 6. Плоскость стыка неподвижная |

| П.С-Н |

3. ОБОСНОВАНИЕ И ОЦЕНКА МЕТОДА СБОРКИ ОБЪЕКТА

Дата: 2019-12-10, просмотров: 809.