А.Н. Леонтьев

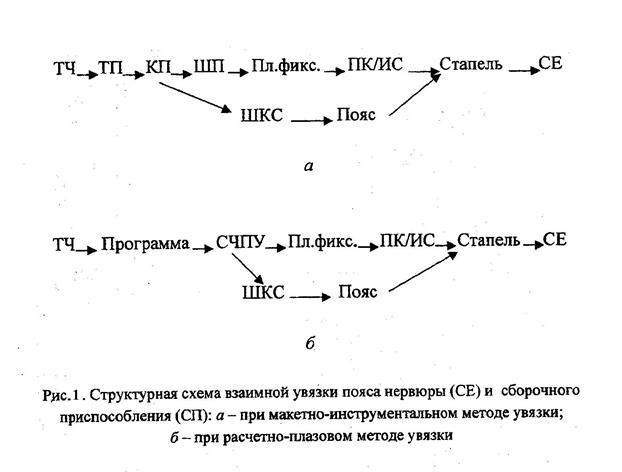

Технология производства летательных аппаратов

Технология изготовления и сборки самолетных

конструкций

Учебное пособие для курсового и дипломного проектирования

Для специальности 24.02.01.

«Производство летательных аппаратов»

(базовый уровень)

Ульяновск

2015

ББК 39.53

П - 79

Учебное пособие для курсового и дипломного проектирования.

Ульяновск: 2015; УАвиаК, - стр 117., рис., табл.

Пособие содержит основные методические, руководящие технические и справочные материалы необходимые студентам при поэтапном выполнении курсовых и дипломных проектов по технологии изготовления, узловой сборки конструкций планера ЛА, проектированию, изготовлению и монтажу технологического оснащения.

Одобрено, утверждено и рекомендовано к изданию на заседании ЦМК авиационных дисциплин

(протокол № _____ от ________________ г.)

Печатается по решению редакционно-издательского совета авиационного колледжа (протокол № г.)

Рецензенты:

Филиппов В.В ведущий конструктор отдела клепально-сборочных

работ (ОКСР) АО «Авиастар-СП» г. Ульяновск

| Филичев Ю.И. | заместитель начальника агрегатно-сборочного производства АО «Авиастар-СП» г. Ульяновск |

Отзывы и предложения направлять по адресу:

432067, г. Ульяновск, проспект Созидателей, 13

тел. (8-422) 20-56-71; 20-09-20

факс: 54-54-66

e-mail: aircol@mv.ru

© А.Н. Леонтьев, 2015

© Ульяновский авиационный колледж, 2015

СОДЕРЖАНИЕ

Предисловие............................................................................................................................. 4

1. Содержание курсового проекта.................................................................................. 5

1.1 Структура и объем проекта................................................................................ 5

1.2 Требования к содержанию пояснительной записки курсового проекта…… 6

1.3 Требования к оформлению пояснительной записки…………………………. 7

1.4 Рекомендуемый состав курсового проекта (МДК.02.02)................................... 8

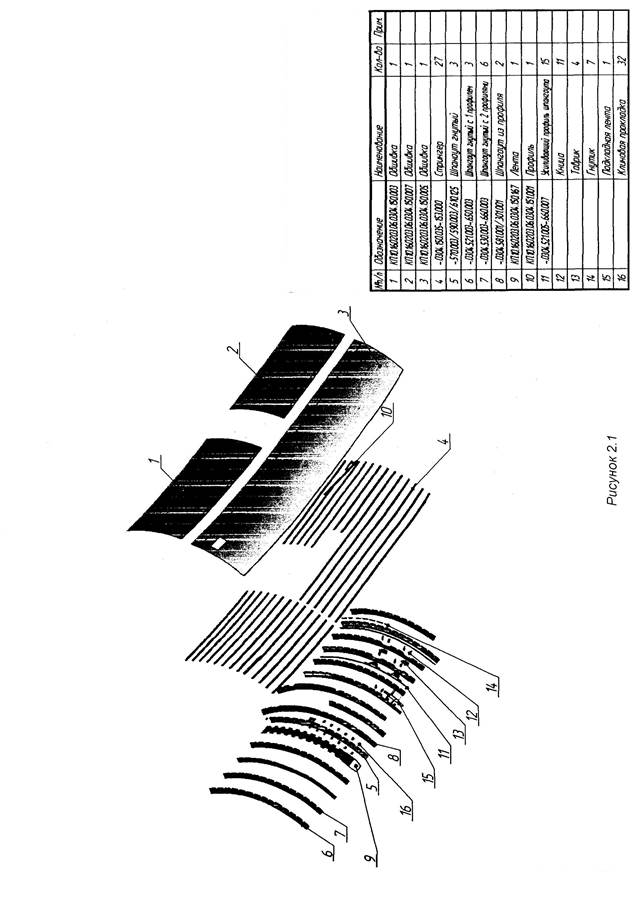

2. Конструктивно-технологический анализ объекта сборки........................................ 9

2.1 Описание конструкции сборочной единицы (СЕ)........................................... 9

2.2 Обоснование схемы конструктивно-технологического членения СЕ........ 10

2.3 Оценка производственной технологичности конструкции СЕ.................... 11

2.4 Оценка основных геометрических элементов СЕ в качестве технологических сборочных баз..................................................................... 18

2.5 Разработка схемы базирования...................................................................... 18

3. Обоснование и оценка метода сборки объекта...................................................... 21

3.1 Обоснование последовательности сборки заданной СЕ............................ 21

3.2 Разработка схемы сборки................................................................................ 23

3.3 Анализ возможных методов сборки................................................................ 23

3.4 Оценка технико-экономических показателей метода сборки..................... 26

3.5 Оценка возможности применения для заданной СЕ метода сборки по отверстиям......................................................................................................... 28

4. Разработка условий поставки деталей на сборку.................................................. 30

5. Обеспечение взаимозаменяемости объекта сборки………………………………..32

- Выбор варианта технологического процесса сборки………………………………. 38

6.1 Особенности разработки технологических процессов сборки в цифровой информационной среде………………………………………………………………38

6.2 Проектирование альтернативного технологического процесса сборки…… 37

6.3 Сравнивание вариантов технологических процессов сборки……………… 39

6.4 Разработка и обоснование циклового графика сборки………………………..44

7. Проектирование стапельно-сборочной оснастки .................................................. 47

7.1 Функциональное назначение сборочной оснастки........................................... 47

7.2 Классификация сборочных приспособлений,

их структура и основные требования к конструкции………………………….49

7.3 Исходные данные и разработка технического

задания на проектирование СП………………………………………………….. 51

7.4 Разработка компоновочной (конструктивной) схемы СП…………………….54

7.5 Расчет на прочность базовых и установочных элементов СП………………56

7.6 Расчет каркаса приспособления на жесткость............................................ 58

7.7 Проектирование обводообразующих элементов приспособления............. 61

7.8 Расчет точности геометрических параметров объекта собираемого

по отверстиям.................................................................................................... 61

7.9 Разработка сборочного чертежа приспособления........................................ 77

8. Изготовление стапельно-сборочной оснастки........................................................ 77

8.1 Координатно-расчлененный метод изготовления сборочной оснастки......... 78

8.2 Изготовление и сборка опорных элементов конструкции СП........................ 84

8.3 Изготовление обводообразующих элементов (Б.Ф.Э) оснастки.................... 86

8.4 Монтаж стапельно-сборочной оснастки............................................................ 87

9. Оформление графических работ.............................................................................. 92

10. Приложение………………………………………………………………………………. 93

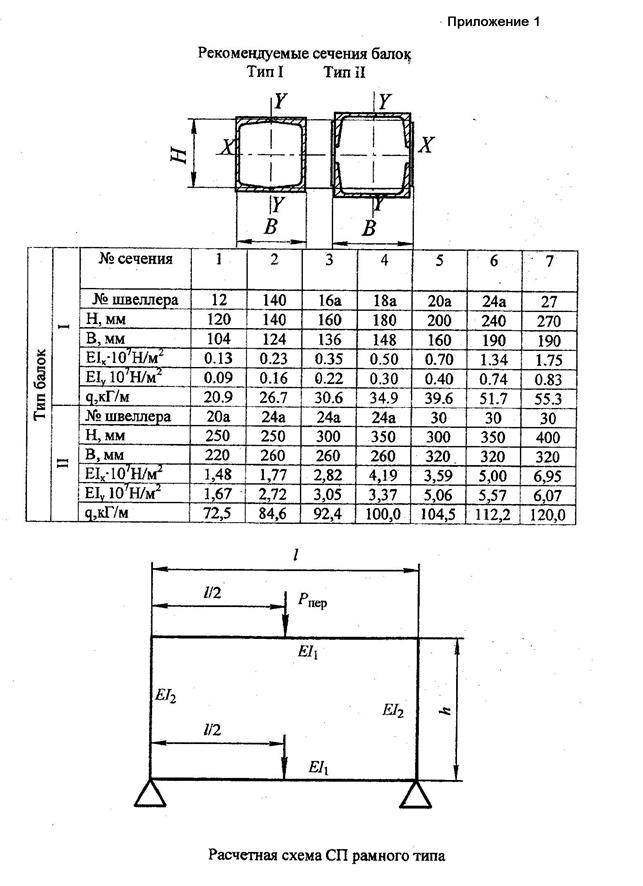

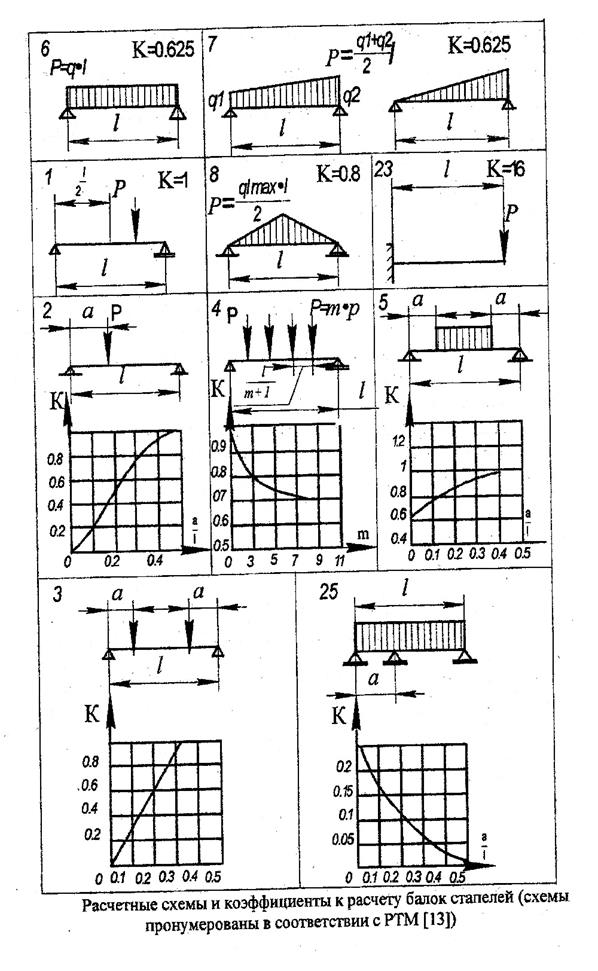

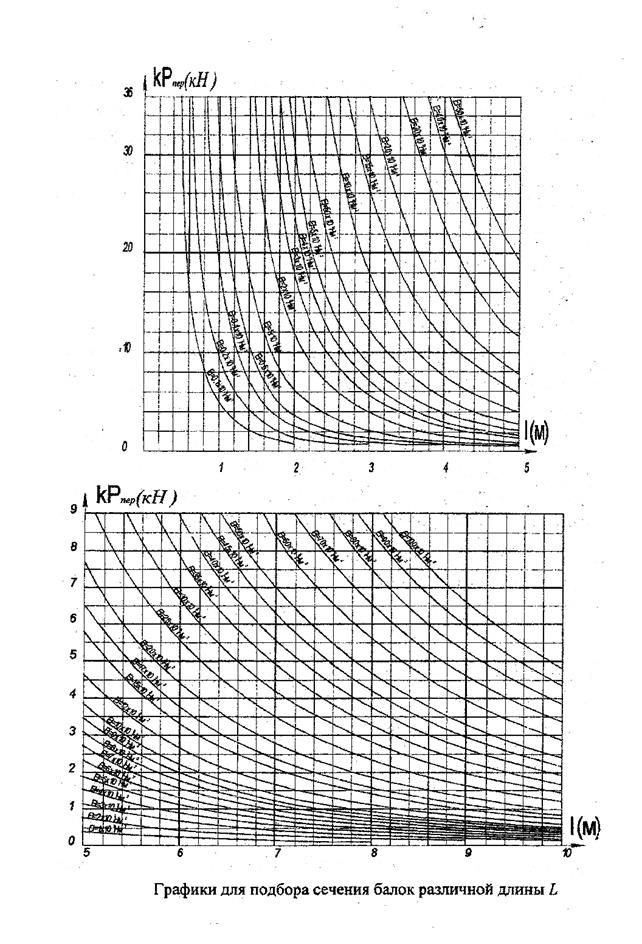

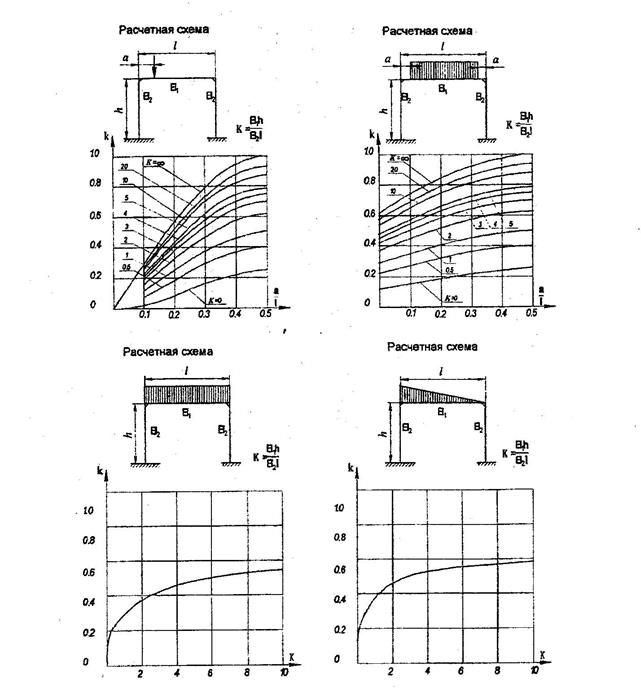

10.1 Приложение 1……………………………………………………………………. 93

10.2 Приложение 2……………………………………………………………………. 98

10.3 Приложение з……………………………………………………………………..99

10.4 Приложение 4…………………………………………………………………….103

Литература…………………………………………………………………………………………115

ПРЕДИСЛОВИЕ

Курсовое и дипломное проектирование являются важным этапом в деле подготовки молодых специалистов.

Основной целью проекта является выработка у студентов практических навыков анализа технологических проблем производства, понятий обоснованных решений, обеспечивающих эффективность процессов сборки узлов и агрегатов летательного аппарата.

Современные самолеты проектируются с учетом особых требований по экономической эффективности, надежности, безопасности, жестких условий эксплуатации и комфортности.

Опыт ведущих самолетостроительных предприятий и фирм показывает, что достижению ими высокого технико-экономического уровня производства и оптимизации показателя «цена – качество» продукции способствует применение современных «цифровых» технологий изготовления самолетных деталей версий и оптимальных методов сборки «по отверстиям» узлов и агрегатов планера самолета в сборочной оснастке упрощенной конструкции.

Сборочное производство является одним из завершающих и ответственных этапов производства самолетов. Уровень технического и организационного совершенствования агрегатно-сборочного производства в значительной степени определяет технологическую себестоимость летательного аппарата.

Ведущие мировые производители ЛА постоянно совершенствуют технологию сборочного производства, и автоматизация её процессов является важнейшим направлением развития производства ЛА.

В процессе работы над проектом выявляется также степень усвоения студентом части курса технологии производства ЛА, посвященному изготовлению листовых деталей планера, выходящих на «ТК» и сборочно-клепальным процессам, понимание состава и значения работ, которые включает в себя технологическая подготовка производства.

Используя теоретическую подготовку, знания и умения, полученные при прохождении производственных практик. студент в процессе работы над проектом решает задачи и выполняет следующие работы:

- дает описание и служебное назначение заданной сборочной единицы (СЕ);

- оценивает технологичность базовых деталей;

ü дает конструктивно-технологическую характеристику СЕ;

ü разрабатывает схемы базирования и сборки;

ü анализирует и оценивает возможность применения прогрессивных методов сборки;

ü анализирует и оценивает обеспечение взаимозаменяемости деталей СЕ и увязки элементов оснастки;

ü проектирует сборочную оснастку упрощенной конструкции;

ü оценивает точность сборки и геометрических параметров СЕ;

ü оценивает возможность применения подсистем САПР для проектирования сборочной оснастки и изготовления обводообразующих элементов;

ü проводит необходимые расчеты на прочность и жесткость.

В процессе работы над проектом студент укрепляет полученные ранее навыки пользования нормативными материалами, системами автоматизированного проектирования «ТЭМП», «Компас», «Unigrafics», специальной технической и справочной литературой, ЕСКД, ЕСТД.

Решение всего комплекса задач выполняется каждым студентом самостоятельно и применительно к заданному объекту должно соответствовать требованиям указанным в данном учебном пособии.

1. Содержание курсового проекта.

Курсовой проект практическая работа студента, где он подтверждает свое умение самостоятельно осуществлять поиск, подбор и анализ необходимых источников, демонстрирует умение грамотно сформулировать и изложить свои мысли и выводы.

Студенты, в отдельных случаях, имеют право выбора темы . Темы работ утверждаются не позднее, чем за один месяц до начала выполнения. Изменение темы работы возможно с разрешения ЦМК, но не позднее, чем по истечении 1/3 срока выполнения .

Работа над проектом начинается с получения студентом задания, согласованного руководителем проекта и утвержденного заместителем директора по учебно-производственной работе. Руководитель осуществляет ознакомление студента с объектом сборки, технологией изготовления базовых деталей, основной литературой, руководящими техническими материалами (РТМ), типовыми технологическими процессами, дает характеристику источников по теме, оказывает помощь в разработке календарного графика на период выполнения проекта, проводит систематические, предусмотренные расписанием консультации, проверяет выполнение работы по частям и в целом.

После получения задания руководителя для студента наступает этап непосредственной работы над темой. С учетом предварительного ознакомления с техническими материалами по теме и анализа имеющихся сведений студент должен сформулировать цели и задачи проекта, составить календарный план работы. В календарном плане устанавливается последовательность, очередность и сроки выполнения определенных этапов работы. Сроки, как правило, определяются студентом с учетом конкретных условий и согласовываются с руководителем.

В план, составленный перед началом работы над проектом, могут вноситься изменения, которые, однако, не должны нарушать сроки окончания работы. Это требование календарного плана предусматривает резерв времени для корректировки определенных этапов работы.

Все варианты плана необходимо фиксировать на бумаге, при этом важно стремиться к возможно большей точности формулировок. Наличие подробного плана позволяет целенаправленно подбирать источники, оптимизирует работу с ними. Накапливая материал в выписках, необходимо заранее определить его место в проекте. Это существенно расширяет круг поиска источников, необходимых при анализе и характеристике поставленных проблем. После изучения основных источников составляется окончательный вариант плана. В нём целесообразно наметить примерный объем каждого раздела. Это позволит выдержать соразмерность частей и не допустить увеличения объема работы.

1.1. Структура и объем курсового проекта (МДК 02.02)

Курсовой проект строится в указанной ниже последовательности:

Пояснительная записка в составе:

• титульный лист;

• содержание;

• введение;

• основная часть;

• заключение;

• список литературы;

• приложение.

Объем записки по специальности - в среднем 30-50 страниц машинописного текста.

Приложение к записке содержит: спецификации к чертежам заданной СЕ и спроектированного приспособления, общие виды заданной СЕ на формате А4. Пояснительная записка и приложение оформляются в жесткой обложке и прошиваются тесьмой. Альтернативный и базовый технологические процессы сборки, также являются частью приложения, но оформляются в отдельную папку Графическая часть проекта – в среднем 4-6 листов формата А-1, включает в себя общие виды приспособления, компановочные (координатные) чертежи, чертежи элементов спроектированной оснастки и схемы.

Требования к содержанию пояснительной записки курсового проекта

Содержание включает наименование всех пронумерованных арабскими цифрами разделов, подразделов и пунктов (если они имеют наименование) с указанием номеров страниц, на которых размещается начало материала разделов (подразделов, пунктов). Содержание должно включать все заголовки, имеющиеся в проекте, в том числе "Введение", название глав работы, "Заключение", "Список литературы", "Приложения".

В содержании все номера подразделов должны быть смещены вправо относительно номеров разделов.

Введение

Во введении должно быть отражено:

• обоснование выбора темы;

• определение её актуальности и значимости;

• определение основной цели работы;

• выделение основных задач.

Объем введения - до 3% текста работы.

Основная часть состоит из 2 разделов: технологического и конструкторского. Раздел должен отражать самостоятельную часть проблемы. Следует сохранять логику изложения по пунктам раздела и техническую последовательность перехода от одного пункта раздела к другому.

Расчетно-пояснительная записка должна содержать необходимые пояснения и расчеты по всем разделам курсового проекта в последовательности их выполнения.

Не следует приводить длинных выписок из технической литературы, наиболее ценным является изложение собственных мыслей студента, его выводов, рекомендаций, расчетов и анализа.

Выполнение пояснительной записки должно соответствовать ГОСТ 2.105-95, ГОСТ 2.106-96.

Записка должна быть написана хорошим техническим языком, стилистически и орфографически грамотно. При написании текста следует применять общепринятые в самолетостроении термины, обозначения и сокращения.

Пояснения, расчеты сопровождаются эскизами, графиками, таблицами, чертежами на формате А4 и должны иметь порядковые номера, на которые в тексте даются ссылки.

Записка должна иметь титульный лист установленного образца, оглавление, приложения ,(модели СЕ, СП, схемы, РТК), список используемой литературы.

Записка представляется в сброшюрованном, прошитом виде в твердой обложке с приложением задания на проект. Базовый и альтернативный процессы сборки представляются как приложение к пояснительной записке в сброшюрованном виде и в отдельной папке.

После подписания руководителем всех чертежей, спецификация, техпроцессов и пояснительной записки выполненный проект защищается в комиссии в установленном порядке в сроки, определенные учебным планом.

1.3. Требования к оформлению пояснительной записки

В процессе выполнения работы необходимо учитывать положения:

• ГОСТ 7.32-2001 «Отчет о научно-исследовательской работе. Структура и правила оформления».

• ГОСТ 2.105-95 «Общие требования к текстовым документам»

• ГОСТ Р 7.0.5-2008 «Библиографическая ссылка. Общие требования и правила составления»

• ГОСТ 7.1-2003 «Библиографическая запись. Библиографическое описание. Общие требования и правила составления»

• ГОСТ 7.80-2000. «Библиографическая запись. Заголовок. Общие требования и правила составления»

• СТБ 6.38–2004 «Унифицированные системы документации».

Текст работы должен быть набран на персональном компьютере и распечатан на принтере, шрифт 14 (Times New Roman), через полтора интервала. Требования к полям: левое – 35 мм, правое – 15 мм, верхнее – 15 мм, нижнее – 20 мм. Абзацный отступ составляет 5 знаков. Текст выравнивается по ширине.

Содержание работы структурируется по разделам и подразделам (пунктам). Разделы и пункты должны иметь заголовки. Заголовки разделов и приложений выравнивают по центру, заголовки пунктов разделов – имеют абзацный отступ, выравнивание по левому краю. Расстояние между заголовками и текстом должно быть увеличено по отношению к межстрочному интервалу для выделения заголовка на фоне текста. Расстояние между заголовком раздела и заголовком подраздела (пункта) должно быть больше расстояния между заголовком пункта и текстом.

В оглавлении и по тексту заголовки разделов печатаются заглавными буквами, заголовки подразделов – строчными буквами, заголовки не подчеркиваются, жирным шрифтом не выделяются, в конце заголовков точки не ставятся. В оглавлении и по тексту заголовок ПРИЛОЖЕНИЕ пишется заглавными буквами, а название приложения – прописными. Текст заголовков, состоящих из нескольких строк, набирается через один интервал.

В оглавлении и по тексту заголовки разделов и подразделов нумеруются арабскими цифрами. Номер подраздела состоит из номера раздела и подраздела, разделенных точкой, после последней цифры номер не ставится. Трехуровневое дробление заголовков в работе не рекомендуется и допускается только в виде обоснованного исключения. Заголовки разделов СОДЕРЖАНИЕ, ВВЕДЕНИЕ, ЗАКЛЮЧЕНИЕ, СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ, ПРИЛОЖЕНИЕ не нумеруются. Каждый заголовок должен состоять только из одного предложения.

Страницы текста работы нумеруются, номер страницы ставится по центру в нижней части листа без точки. Титульный лист считается первым, но номер на нем не проставляется. Затем следуют: ЗАДАНИЕ, ОГЛАВЛЕНИЕ, ВВЕДЕНИЕ, РАЗДЕЛЫ, ЗАКЛЮЧЕНИЕ, СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.

Каждый раздел начинается с новой страницы. Подразделы начинать с новой страницы целесообразно, если предыдущий параграф заканчивается на второй половине страницы. В работе не должно быть неструктурированных частей (все разделы и подразделы должны иметь заголовки).

В тексте работы могут быть перечисления. Перед каждой позицией перечисления ставится дефис; числовые обозначения позиций при перечислении внутри текста не рекомендуются. Все перечисления следует записывать с абзацного отступа.

Формулы, содержащиеся в работе, располагают на отдельных строках, выравнивают по центру и нумеруют сквозной нумерацией арабскими цифрами, которые записывают на уровне формулы в крайнем правом положении в круглых скобках. Допускается нумерация формул в пределах раздела. В этом случае номер формулы состоит их номера главы и порядкового номера формулы, разделенных точкой.

Непосредственно под формулой приводится расшифровка символов и числовых коэффициентов, если они не были пояснены в тексте. В этом случае сразу после формулы (до ее номера) ставится запятая, а первая строка расшифровки (выравнивание по левому краю) начинается словом «где» без двоеточия после него. Все позиции перечисления при расшифровке делаются с абзацным отступом через один интервал. Формулы и расшифровки выполняются шрифтом 12. Выше и ниже каждой формулы, а также после расшифровки должно быть оставлено не менее одной свободной строки (через полтора интервала). Ссылки на источники по формулам необходимо делать только по тексту. На строках, где расположены формулы и расшифровки, ссылки размещать не следует.

Иллюстрации по тексту работы (рисунки, графики, диаграммы и др.) следует нумеровать арабскими цифрами сквозной нумерацией или нумерацией в пределах главы. Иллюстрации должны иметь наименования и пояснительные данные (подрисуночный текст). Надписи на иллюстрациях, наименования и подрисуночный текст выполняется шрифтом 12, и выравниваются по центру. В подрисуночном тексте применяют одинарный интервал между строк. После наименования рисунка точка не ставится. Выше и ниже каждой иллюстрации следует оставить не менее одной свободной строки (через полтора интервала). Перенос части иллюстрации на другую страницу не допускается. На все иллюстрации в тексте должны быть ссылки и разъяснения.

Массивы цифровых данных, как правило, оформляют в виде таблиц. Таблицы нумеруются по разделам или имеют сквозную нумерацию. Название таблицы, при его наличии, должно отражать ее содержание, быть точным, кратким. Название следует помещать над таблицей.

При переносе части таблицы на ту же или другие страницы название помещают только над первой частью таблицы.

А) На уровне основных деталей СЕ

ü номенклатура применяемых материалов, степень их освоенности предприятием изготовителем;

ü габаритно-массовые характеристики деталей, возможность изготовления на существующем у предприятия оборудовании, необходимость использования подъемно-транспортных средств;

ü возможность использования рациональных заготовок, уменьшения количества и площади обрабатываемых поверхностей;

ü сложность формы деталей, возможность ее упрощения;

правильность назначения конструкторско-технологических баз, выбора линейно- угловых размеров и возможность их контроля;

обоснованность и возможность обеспечения требований к точности обработки, шероховатости, взаимному расположению поверхностей и отверстий;

наличие необходимого технологического оборудования;

применение САД/САМ – систем для создания ЭМ, разработки УП и обработки деталей, осуществление контроля на контрольно-измерительных машинах (КИМ);

возможность применения типовых технологических процессов , их механизация и автоматизация;

-обоснованность требований к точности геометрических параметров, возможность их обеспечения;

-операции гибки широко применяемые операции при изготовлении листовых деталей планера ЛА требуемой точности;

- оценка технологичности основных деталей СЕ, полученных в процессе формоизменяющих операций.

Придание заданной формы и размеров большинству деталей силового каркаса современного летательного аппарата обеспечивается в результате: гибки, отбортовки, обтяжки и др. формоизменяющих операций, проведенных в условиях холодного деформирования.

Конструктор при проектировании подобных деталей должен учитывать требования к технологичности, которые зависят от материала и параметров операции. Технолог при разработке технологического процесса формообразования деталей должен учитывать состав имеющегося на предприятии оборудования и технологические возможности освоенных процессов.

В учебных целях студент должен оценить технологичность конструктивных элементов листовых деталей и в первую очередь отбортовок и бортов. Отбортовки делятся на глухие и с отверстием и предназначены для повышения жесткости листовых материалов, устранению неровностей листов, увеличению стойкости к восприятию нагрузок.

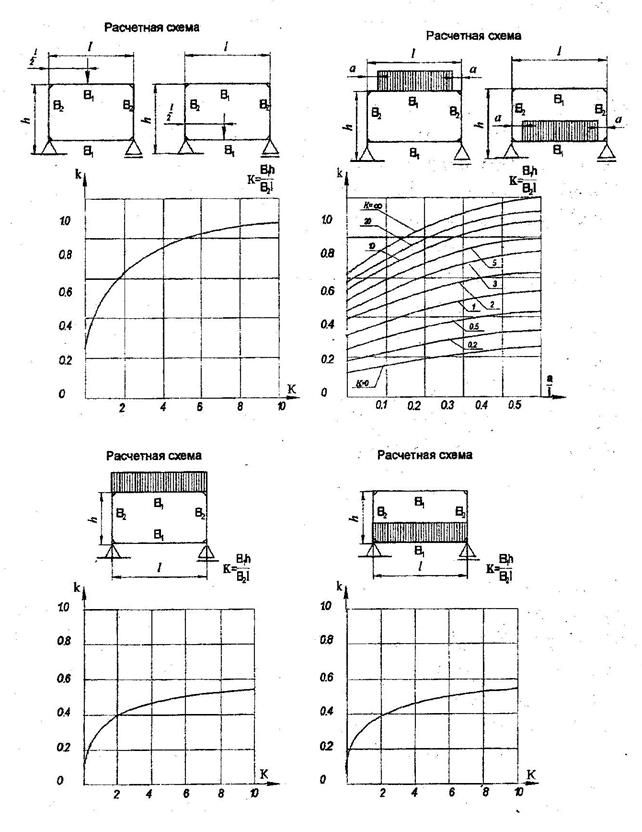

Если в листовых деталях заданной СЕ имеются отбортовки, студент должен проверить соблюдение требований технологичности и соблюдение рекомендаций по параметрам отбортовок отверстий по Гост 1.7040-80. Параметры отбортовок под углами приведены в таблицах 2.1, 2.2, 2.3, ( приложение 2), (18).

Размер между краями соседних отбортовок не может быть менее 20мм, а размер перемычки до обреза листа должен быть более 25мм. Операции гибки широко применяемые операции при изготовлении листовых деталей планера ЛА. Определяющим параметром технологичности при этом является минимальный внутренний радиус сгиба. Листовые детали каркасно-силового набора планера: гнутые уголки, кницы, компенсаторы, боковины гнутых шпангоутов и др., спроектированные с минимальными радиусами сгиба, считаются нетехнологичными.

Минимальный радиус Рмин. Зависит от марки материала, его состояния перед гибкой: отожженное, свежезакаленное, искусственно состаренное, закаленное и естественно состаренное, нагартованное и тд., а также от состояния кромки заготовки и исходной толщины материала Sо.

Величина внутреннего радиуса детали при свободной гибке, при котором не наблюдаются разрушения в поверхностном наружнем слое вследствии растягивающих напряжений, является обоснованной. Технологичной считается деталь в которой заложены радиусы сгиба по рекомендации ВИАМ: не меньше

Р= Rмин.+ 1Sо. Учитывая вышесказанное, студент оценивает технологичность гнутых деталей, соответствие радиусов сгибов рекомендациям ВИАМ. Если в конструкции детали заложены радиусы сгиба меньше рекомендуемых - деталь однозначно нетехнологична, для ее изготовления необходима более сложная и дорогостоящая технология. В этом случаи формообразование проводится за несколько переходов с промежуточными смягчающими термообработками или нагревом заготовки.

Если в листовых деталях заданной СЕ имеются борта, студент должен проверить соблюдение требований технологичности и соблюдение рекомендаций по параметрам бортов. Борт конструктивный элемент детали, представляющий собой ее боковую часть полученную различными способами свободной гибки. Борт детали предназначен для повышения жесткости, а также реализации конструктивных решений по сопряжению деталей.

Прямолинейный борт технологичен, если его высота равна или больше Hб = Sо +(Rмин.+ Sо). Эти условия справедливы при гибке в жестких штампах и при толщине заготовки менее 5мм. При штамповке эластичной средой по формблокам, наименьшую высоту борта при угле гибки 90 градусов, определяют по формуле:

2

Нмин. = корень квадратный из дроби Gб * So/ 2Р + 4So, (17), где Gб – предел прочности материала, а

Р – удельное давление эластичной среды – обычно в пределах 100Мпа.

Для определения технологичности детали по прямолинейным бортам, студент проверяет соответствие Нмин. рекомендуемым ВИАМ.

Криволинейный борт на деталях с плоскими стенками (боковины рядовых шпангоутов самолетов ТУ – 204, ИЛ – 76МД ) обычно формуют гибкими эластичными средами на гидропрессах с применением формблоков. Технологичность детали в этом случаи оценивается по предельной высоте выпуклого борта. Наибольшая высота борта по этой технологии определяется потерей устойчивости борта и зависит от механических свойств материала и его толщины.

- оценка технологичности деталей типа обшивок.

Планер современного летательного аппарата имеет сложную аэродинамическую форму, которая создается обшивками. Конструктор , учитывая возможности предприятия, освоенные технологии и конструктивные соображения, закладывает определенный раскрой обшивок поверхности агрегатов планера. Раскрой обшивок определяет их технологичность и во многом определяет технологичность панелей, в которые обшивка входит как составной элемент.

Технологичность обшивок из алюминиевых сплавов в современном авиационном производстве может быть обеспечена при реализации конструктором и технологом следующих условий:

- предпочтительны цилиндрическая или коническая форма обшивок, с прямолинейной образующей;

- поперечные и продольные стыки следует выполнять прямолинейными;

- наибольшие габаритные размеры обшивок должны определятся размерами выпускаемых промышленностью листов, возможностями оборудования и освоенными технологиями;

- при необходимости соединения обшивок разной кривизны, линия стыка должна находится на участке одинарной кривизны на расстоянии не менее 50мм. От линии сопряжения;

- заменять листовые обшивки монолитными только в случаях существенного улучшения характеристик изделия.

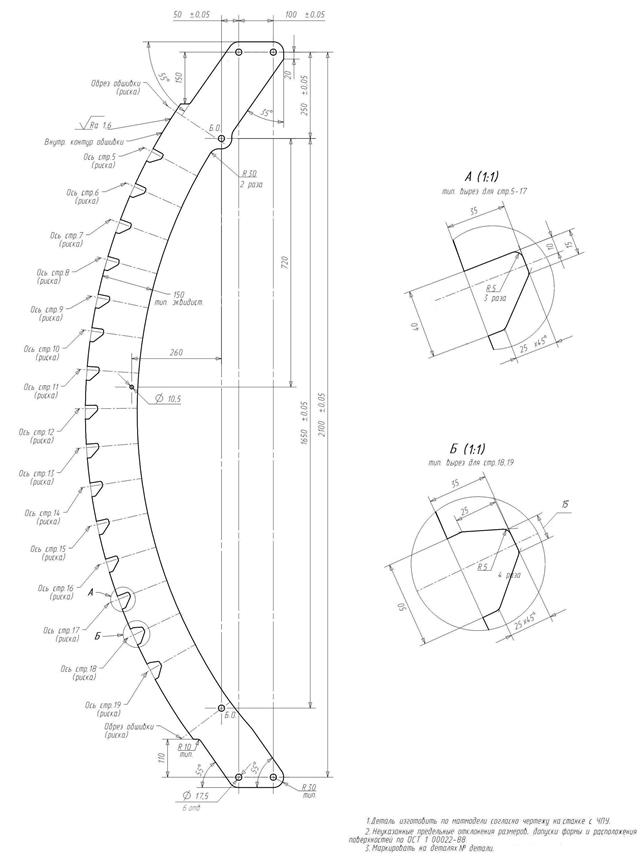

Размер панели или секции, ее форма, насыщенность входящими элементами и служебное назначение играют определяющую роль для технолога при разработке технологического процесса и оценке технологичности обшивки. В настоящее время наиболее технологичными в изготовлении и с позиции автоматизации процесса, считаются фюзеляжные обшивки размерами до 2000х6000мм. Полуавтоматизированный процесс обтяжки обшивки, обработки обрезов, вскрытия отверстий, имеет оптимальную цепочку переноса размеров с минимальными производственными погрешностями. Обшивка изготовленная по такой технологии, при которой средствами переноса и контроля размеров является только оборудование с числовым программным управлением (ЧПУ) – технологична, погрешности минимальны, она применима в сборочных процесса по отверстиям.

Большие по размерам обшивки до 2500х11000мм. и двойной кривизны, считаются нетехнологичными, так как процесс их изготовления сложно автоматизировать. Программы обрезки и вскрытия отверстий, при которых обработка идет со стороны теоретического контура(ТК), очень трудоемки и не обеспечивают необходимой точности. Отсутствие в настоящее время на предприятии специальной оснастки (гибкого стола с ЧПУ) для базирования обшивки на столе станка и использование для этих целей обтяжного пуансона обшивки, вынужденное решение, ведущее к преждевременному износу пуансона, большому объему ручных доводочных работ и выше допустимых отклонениям положения отверстий.

При оценке технологичности обшивок из сплавов Д16 студент также сравнивает требования директивных технических материалов (ДТМ) на отклонения контура в той зоне фюзеляжа, где расположена обшивка, с возможностями имеющегося оборудования и освоенными процессами. Обшивки из материала Д16, В95, в отожженном или свежезакаленном состоянии, изготовленные методом обтяжки на освоенном оборудовании мод. РО – 3М, РО – 630 имеют отклонения в центре на всей длине до 3мм., при толщине листа до 2мм. и до 1,5мм при толщине более 2мм.

Для получения меньших отклонений требуется ручная доводка по пуансону, требующая высокой квалификации рабочего, при этом отклонения можно снизить до величины 0,5 – 1,5мм. Обшивки, требующие ручной доводки менее технологичны.

Б) На уровне сборочной единицы

ü применение методов базирования, основанных на создании с использованием САД/САМ – систем технологических баз, их материализация с использованием СЧПУ и КИМ;

ü возможность использования новых методов контроля точности, основанных на применении КИМ, и сравнении действительных геометрических параметров с параметрами электронной модели (ЭМ) объекта сборки;

ü возможность обеспечения неизменности базирования СЕ в процессе сборки;

ü возможность проведения сборки без промежуточной разборки СЕ;

ü возможность проведения параллельной (внестапельной) сборки входящих в СЕ подсборок;

ü обеспечение качественной сборки без применения механической обработки и подгонки;

ü возможность использования специализированных сборочных приспособлений для сборки СЕ;

ü возможность использования прогрессивных технологических процессов и методов сборки.

Технологичность конструкции СЕ также оценивается студентом и по ряду количественных показателей, позволяющих определить степень соответствия объекта сборки условиям предприятия изготовителя.

К их числу относят:

ü коэффициент удельной трудоемкости изготовления сборочной единицы, определяемый выражением

(2.1)

(2.1)

где Тиз - трудоемкость изготовления (в н-ч); G - вес изделия (в кг).

Этот коэффициент является наиболее общим показателем, характеризующим совершенство конструкции сборочной единицы и технический уровень производства при сравнении двух и более аналогичных конструкций. Наряду с этим коэффициентом для конструкций летательных аппаратов важны такие показатели как:

ü коэффициент преемственности, определяющий в конструкции долю деталей, заимствованных из ранее освоенных в производстве изделий:

(2.2)

(2.2)

где N3 - количество деталей (сборок), заимствованных из других изделий;

N - количество деталей в сборочной единице.

ü коэффициент повторяемости элементов конструкции, характеризующий долю однотипных деталей в ее составе:

(2.3)

(2.3)

где Nп - количество единообразных деталей; N - общее количество деталей.

ü коэффициент панелирования:

(2.4)

(2.4)

где Fn - площадь панелей, выделенных в отдельные сборочные единицы;

F - общая площадь анализируемой конструкции;

ü коэффициент прессовой клепки, определяемый как

(2.5)

(2.5)

определяющий в конструкции долю заклепок Nnpec, расклепывание которых возможно с использованием клепальных прессов, по отношению к общему числу заклепок N.

К показателям, характеризующим технологичность конструкции, относят также коэффициенты использования в ней штампованных и литых деталей:

(2.6)

(2.6)

Анализ коэффициентов, посредством которых оценивается технологичность, показывает, что с их увеличением, т. е. ростом технологичности, снижается трудоемкость процесса изготовления изделий.

Наряду с количественной оценкой технологичности конструкции в основе рекомендаций по ее повышению могут использоваться и качественные характеристики. Для клепаных конструкций это:

ü унификация конструктивных параметров (шагов заклепок, длин, типов) - чем их меньше, тем выше технологичность, поскольку унификация по этим параметрам облегчает механизацию сверлильно-клепапьных работ и позволяет сократить количество технологической оснастки;

ü расположение элементов конструкции сборочной единицы с шагом, кратным шагу заклепок, что позволяет широко использовать унифицированное клепальное оборудование;

ü использование в конструкции СЕ деталей с открытыми профилями, что позволяет механизировать процесс выполнения соединений;

ü использование в конструкции взаимозаменяемых деталей, что снижает трудоемкость в процессе сборки за счет устранения подгоночных работ.

По результатам проведенного анализа в проекте должен быть сделан вывод о технологичности объекта проработки по вышеназванным показателям и даны предложения по совершенствованию конструкции узла и входящих в него деталей, степени его членения и выбору входящих в сборочную единицу сборок более низкого порядка (подсборок). Это позволит в дальнейшем при разработке схем сборки (вариантов технологических процессов) учесть выявленные недостатки и оценить экономическую эффективность принимаемых технических решений.

2.4. Оценка основных геометрических элементов СЕ в качестве технологических сборочных баз

Главными геометрическими элементами с точки зрения базирования СЕ и обеспечения ее взаимозаменяемости являются:

ü поверхности (обводы, плоскости стыков);

ü линии (контуры аэродинамических обводов (профили), контуры сопряжения деталей, контуры соединения (СО, БО, КФО), контуры сечений;

ü оси СЕ (ось симметрии, оси отверстий, оси деталей);

ü взаимное расположение поверхностей, линий и осей, размеры между ними.

Эти элементы выбираются в качестве технологических сборочных баз при узловой и агрегатной сборке. Состав баз определяется в зависимости от принятого, удовлетворяющего требованиям точности метода сборки.

Различают внешние и внутренние сборочные базы. Внешние создаются с помощью взаимоувязанных базовых элементов сборочной оснастки, на которых выполняются базовые поверхности, контуры или отверстия. Носителями внутренних сборочных баз являются сопрягаемые детали узлов, панелей, секций, отсеков и агрегатов планера ЛА.

Студент анализирует геометрию и конструктивные особенности основных деталей заданной СЕ и намечает плоскости, линии, оси, отверстия и т.д., которые можно предварительно выбрать в качестве установочных и сборочных баз.

Выбор того или иного метода базирования осуществляется, исходя из точности сборки заданной техническими требованиями на СЕ и оценке конструктивно-технологических факторов, определяющих возможность применения выбранной схемы.

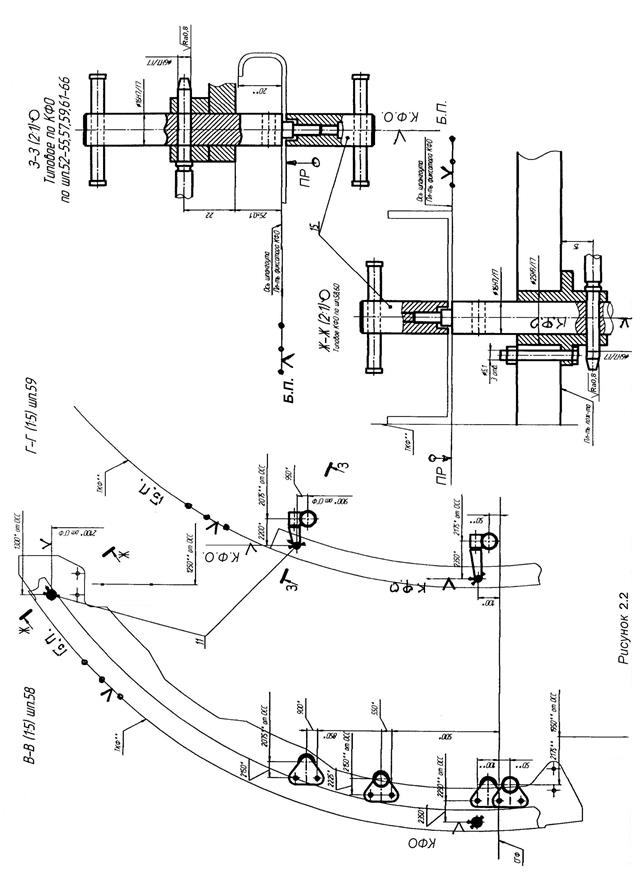

2.5. Разработка схемы базирования СЕ.

В самолетостроительном производстве методы базирования принято называть по базовым поверхностям собираемых деталей изделия.

Точность изготовления деталей изделия, образование из них базовых поверхностей и точность изготовления сборочных приспособлений является важнейшим условием получения требуемой формы и размеров узлов, отсеков и агрегатов.

В самолетостроении детали, узлы, отсеки и агрегаты при сборке базируются по:

-базовым поверхностям

-сборочным отверстиям;

-координатно-фиксирующим отверстиям;

-поверхности каркаса;

-наружной поверхности обшивки;

-внутренней поверхности обшивки.

Точность получения заданных размеров при каждом методе различна, поэтому необходимо выбирать его в соответствии с требованиями к точности наружных обводов конструкции.

Наиболее точный метод базирования – по наружней поверхности обшивки, в зависимости от освоенных на предприятии технологий изготовления и монтажа сборочной оснастки, точность сборки в пределах +_ 0,5 – 1мм. При базировании по внутренней поверхности, добавляется погрешность толщины обшивки. Базирование и сборка этими методами требуют дорогостоящей и сложной в монтаже оснастки. Базирование по каркасу дает меньшую точность +_ 1,0 – 1,5мм., так как к погрешностям изготовления и базирования каркасного элемента, добавляется зазоры между элементом и обшивкой. Оснастка также весьма трудоемка, так как в ее конструкции присутствуют обводообразующие и макетные элементы. Наиболее технологична сборка с базированием по координатно-фиксирующим отверстиям. Оснастка имеет упрощенную конструкцию, проще в монтаже, точность сборки в пределах +_ 1,0 – 2,0мм., что достаточно для сборки планера широкофюзеляжных пассажирских и транспортных самолетов.

Разработка схемы базирования проводится в следующей последовательности:

ü определение (из схемы членения) основных (базовых) деталей и подсборок, поступающих на сборку;

ü выбор метода базирования основных деталей и подсборок;

ü выбор сборочных и установочных баз;

ü выбор местоположения и количества фиксаторов (крепежных элементов).

При разработке схемы базирования и выборе баз обычно руководствуются следующими принципами:

ü принципом единства баз – в качестве сборочных баз следует выбирать конструкторские базы;

ü принципом совпадения баз – в качестве установочных баз следует выбирать сборочные базы;

ü принципом постоянства баз – выбранные базы следует сохранять на всех этапах сборки.

При разработке схемы базирования (рис. 2.2) пользуются специальными условными обозначениями, приведенными в таблице 2.1.

Обоснованный выбор в курсовом проекте метода базирования осуществляется, исходя из директивных материалов предприятия разработчика, и в результате сравнения погрешности сборки при возможных методах базирования с допуском на размеры агрегата (узла).

Выбор возможных методов базирования также осуществляется на основе анализа статистических данных и наработанного опыта в проектировании базовым предприятием.

Возможное базирование основных деталей заданной СЕ оформляется студентом в виде схемы базирования (рисунок 2.2).

Таблица 2.1

| Наименование фиксации | Условное обозначение | Сокращения |

| 1. Опора |

| ОП |

| 2. Прижим, зажим |

| ПР |

| 3. Прижим, совмещен-ный с опорой |

| Пр-ОП |

| 4. Базовая плоскость |

| Б.П. |

| 5. Ось отверстия |

| КФО, БО |

| 6. Плоскость стыка неподвижная |

| П.С-Н |

3. ОБОСНОВАНИЕ И ОЦЕНКА МЕТОДА СБОРКИ ОБЪЕКТА

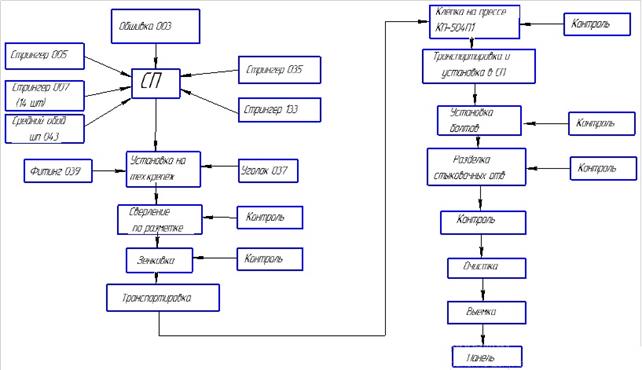

Разработка схемы сборки

Исходными данными для разработки схемы сборки являются:

· директивные материалы предприятия разработчика;

· схемы конструктивно-технологического членения СЕ на детали и подсборки;

· технические условия поставки деталей на сборку;

· схемы базирования основных деталей и подсборок, поступающих на сборку.

В проекте схема сборки выполняется на листе формата А2 ÷ А3 с соблюдением требований ГОСТ к оформлению блок схем (рисунок 3.1) и сопровождается описанием в соответствующем разделе пояснительной записки.

В описании схемы должна быть обоснована принятая технологическая последовательность операций на основе анализа структурных свойств заданной СЕ как объекта производства:

· степени членения СЕ на самостоятельные детали и подсборки;

· жесткости деталей и подсборок собираемой СЕ;

· габаритных размеров, взаимном расположении элементов конструкции;

· форм сопрягаемых поверхностей соединяемых деталей и подсборок;

· характеристик элементов каркаса;

· функционального назначения отдельных элементов конструкции;

· степени точности выполнения размеров и форм.

Рис. 3.1

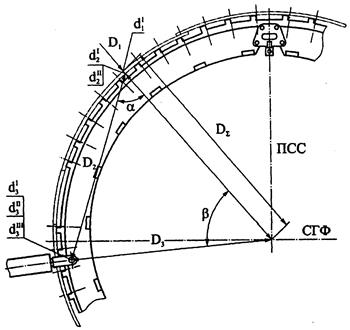

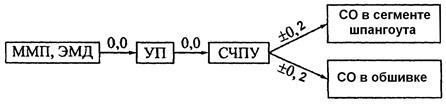

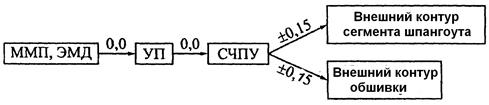

Пример расчета точности внешнего контура панели отсека фюзеляжа собираемой по отверстиям

По ТУ на аэродинамические предельные отклонения, форму и качество внешней поверхности самолетов семейства ИЛ допускаемые предельные отклонения действительного положения внешнего контура фюзеляжа от теоретического составляют  = ± 2,0 мм.

= ± 2,0 мм.

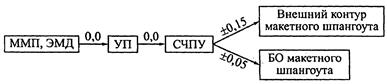

Рисунок 7.5 – Размерная цепь, определяющая отклонение внешнего контура отсека фюзеляжа при установке секций по макетным шпангоутам и макетным плитам

Рисунок 7.5 – Размерная цепь, определяющая отклонение внешнего контура отсека фюзеляжа при установке секций по макетным шпангоутам и макетным плитам

| Образование внешнего контура отсека фюзеляжа происходит в ста-пеле: на ложементы устанавливается секция правая; внутрь отсека устана-вливаются макетные шпангоуты, по торцам – макетные плиты, на макет-ные плиты и макетные шпангоуты устанавливается левая секция; сегменты шпангоутов секций соеди-няются по СО с обшивками. Замыкающим звеном Då основной размерной цепи будет расстояние от выбранной точки на внешнем контуре отсека фюзеляжа до оси самолета (рисунок 7.1.5). Для этой точки строится основная размерная цепь. Составляющими звеньями основ-ной размерной цепи являются: толщина обшивки (D1), размер между точкой внешнего контура макетного шпангоута и осью БО в нем (D2), размер между осью БО и осью самолета (D3). |

Погрешности, относящиеся к отсеку фюзеляжа и к составляющим звеньям размерной цепи, будут равны:

·  - погрешность внешнего контура отсека, возникающая вследствие деформации деталей после выполнения клепки (

- погрешность внешнего контура отсека, возникающая вследствие деформации деталей после выполнения клепки (  );

);

·  - погрешность внешнего контура секции, возникающая при сборке секции в СП;

- погрешность внешнего контура секции, возникающая при сборке секции в СП;

·  - погрешность взаимной увязки внешнего контура и БО макетного шпангоута (

- погрешность взаимной увязки внешнего контура и БО макетного шпангоута (  = ±0,16 мм), определяемая по схеме увязки (рисунок 6.6);

= ±0,16 мм), определяемая по схеме увязки (рисунок 6.6);

·  - погрешность взаимной увязки БО в макетном шпангоуте и в фиксаторах БО (

- погрешность взаимной увязки БО в макетном шпангоуте и в фиксаторах БО (  = ±0,12 мм), определяемая по схеме увязки (рисунок 6.7);

= ±0,12 мм), определяемая по схеме увязки (рисунок 6.7);

·  - погрешность изготовления фиксатора БО (

- погрешность изготовления фиксатора БО (  = ±0,05 мм);

= ±0,05 мм);

·  - погрешность, возникающая при монтаже фиксатора БО (

- погрешность, возникающая при монтаже фиксатора БО (  = ±0,1 мм);

= ±0,1 мм);

·  - погрешность, вызванная зазором между БО в фиксаторе СП и штыревым фиксатором (

- погрешность, вызванная зазором между БО в фиксаторе СП и штыревым фиксатором (  = ±0,03 мм).

= ±0,03 мм).

Уравнение погрешностей, определяющих отклонение внешнего контура отсека фюзеляжа при установке секций по макетным шпангоутам и макетным плитам, будет иметь следующий вид:

(7.2.10)

(7.2.10)

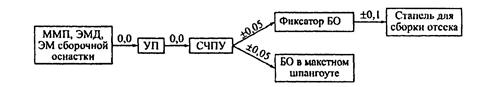

Рисунок 7.1.6 – Схема увязки внешнего контура и БО макетного шпангоута

Рисунок 7.1.7 – Схема увязки БО в макетном шпангоуте и в фиксаторах БО

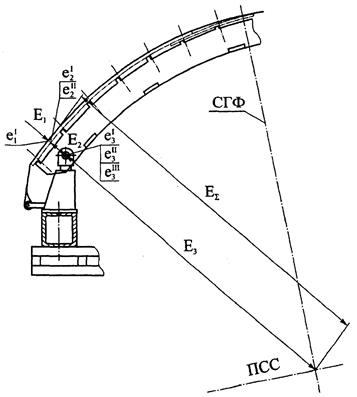

Передаточное отношение для погрешностей  будет равно cos b; расчет ведется для cos b = 1.

Образование внешнего контура секции происходит в СП, где панели устанавливаются по макетным шпангоутам и закрепляются прижимными лентами. Замыкающим звеном Еå основной размерной цепи будет расстояние от выбранной точки на внешнем контуре секции до оси самолета (рисунок 7.2.8). Для этой точки строится основная размерная цепь.

Рисунок 7.1.8 –

Размерная цепь, определяющая отклонение внешнего контура секции

при установке панелей по макетным шпангоутам будет равно cos b; расчет ведется для cos b = 1.

Образование внешнего контура секции происходит в СП, где панели устанавливаются по макетным шпангоутам и закрепляются прижимными лентами. Замыкающим звеном Еå основной размерной цепи будет расстояние от выбранной точки на внешнем контуре секции до оси самолета (рисунок 7.2.8). Для этой точки строится основная размерная цепь.

Рисунок 7.1.8 –

Размерная цепь, определяющая отклонение внешнего контура секции

при установке панелей по макетным шпангоутам

|

|

Составляющими звеньями основной размерной цепи являются: толщина обшивки (E1), размер между точкой внешнего контура макетного шпангоута и осью БО в нем (Е2), размер между осью БО и осью самолета (Е3).

Погрешности, относящиеся к секции и к составляющим звеньям размерной цепи, будут равны:

·  - погрешность внешнего контура секции, возникающая вследствие деформации деталей после выполнения клепки (

- погрешность внешнего контура секции, возникающая вследствие деформации деталей после выполнения клепки (  );

);

·  - погрешность внешнего контура панели, возникающая при сборке панели по СО;

- погрешность внешнего контура панели, возникающая при сборке панели по СО;

·  - погрешность взаимной увязки внешнего контура и БО макетного шпангоута (

- погрешность взаимной увязки внешнего контура и БО макетного шпангоута (  = ±0,16 мм), определяемая по схеме увязки (рисунок 7.1.6);

= ±0,16 мм), определяемая по схеме увязки (рисунок 7.1.6);

·  - погрешность взаимной увязки БО в макетном шпангоуте и в фиксаторах БО (

- погрешность взаимной увязки БО в макетном шпангоуте и в фиксаторах БО (  = ±0,12 мм), определяемая по схеме увязки (рисунок 7.1.7);

= ±0,12 мм), определяемая по схеме увязки (рисунок 7.1.7);

·  - погрешность изготовления фиксатора БО (

- погрешность изготовления фиксатора БО (  = ±0,05 мм);

= ±0,05 мм);

·  - погрешность, возникающая при монтаже фиксатора БО (

- погрешность, возникающая при монтаже фиксатора БО (  = ±0,1 мм);

= ±0,1 мм);

·  - погрешность, вызванная зазором между БО в фиксаторе СП и штыревым фиксатором (

- погрешность, вызванная зазором между БО в фиксаторе СП и штыревым фиксатором (  = ±0,03 мм).

= ±0,03 мм).

Уравнение погрешностей, определяющих отклонение внешнего контура секции при установке панелей по макетным шпангоутам, будет иметь следующий вид:

(7.2.11)

(7.2.11)

Погрешность  внешнего контура панели, возникающая при сборке панели по СО определяется следующими погрешностями:

внешнего контура панели, возникающая при сборке панели по СО определяется следующими погрешностями:

·  - погрешность внешнего контура панели, возникающая вследствие деформации деталей после выполнения клепки (

- погрешность внешнего контура панели, возникающая вследствие деформации деталей после выполнения клепки (  );

);

·  - погрешность фиксации, вызванная зазором между диаметрами СО и технологического болта (

- погрешность фиксации, вызванная зазором между диаметрами СО и технологического болта (  = ±0,16 мм для СО диаметром 2,6 мм);

= ±0,16 мм для СО диаметром 2,6 мм);

·  - погрешность толщины листа обшивки, возникающая при его изготовлении (

- погрешность толщины листа обшивки, возникающая при его изготовлении (  = -0,24 мм);

= -0,24 мм);

·  - погрешность взаимной увязки СО в сегменте шпангоута и обшивке (

- погрешность взаимной увязки СО в сегменте шпангоута и обшивке (  = ±0,28 мм), определяемая по схеме увязки (рисунок 7.1.9);

= ±0,28 мм), определяемая по схеме увязки (рисунок 7.1.9);

·  - погрешность взаимной увязки контуров сегмента шпангоута и обшивки (

- погрешность взаимной увязки контуров сегмента шпангоута и обшивки (  = ±0,21 мм), определяемая по схеме увязки (рисунок 7.1.10).

= ±0,21 мм), определяемая по схеме увязки (рисунок 7.1.10).

Рисунок 7.1.9 – Схема увязки СО в сегменте шпангоута и обшивке

Рисунок 7.1.10 – Схема увязки контуров сегмента шпангоута и обшивки

Уравнение погрешностей, определяющих отклонение внешнего контура панели при сборке по СО, будет иметь следующий вид:

(7.2.12)

(7.2.12)

Коэффициент фиксации при сборке панелей по СО определяется по формуле:

(7.2.13)

(7.2.13)

где L - максимальный габаритный размер панели в поперечном сечении ( L = 2012 мм);

L ф - расстояние между фиксаторами (Lф = 200 мм).

Данные, необходимые для расчета предельных отклонений внешнего контура панели, приведены в таблице 7.3. Предельные отклонения внешнего контура панели будут равны:

;

;  .

.

Таблица 7.3 - Данные для расчета предельных отклонений внешнего контура панели

| Звено |

|

|

|

|

|

|

|

|

|

|

|

| +0,16 | -0,16 | 0 | 0,16 | 0,0256 | +1 | 0 | 1,0 | 1,0 | 0,16 | 0,0256 |

| 0 | -0,24 | -0,12 | 0,12 | 0,0144 | +1 | 0 | 1,0 | 1,0 | 0,12 | 0,0144 |

| +0,28 | -0,28 | 0 | 0,28 | 0,0784 | +1 | 0 | 1,0 | 1,0 | 0,28 | 0,0784 |

| +0,21 | -0,21 | 0 | 0,21 | 0,0441 | +1 | 0 | 1,0 | 1,0 | 0,21 | 0,0058 |

| -0,12 | 0,1242 |

Данные, необходимые для расчета предельных отклонений внешнего контура секции, приведены в таблице 7.4.

Таблица 7.4 - Данные для расчета предельных отклонений внешнего контура секции

| Звено |

|

|

|

|

|

|

|

|

|

|

|

| 0,47 | -0,71 | -0,12 | 0,59 | 0,345 | +1 | 0 | 1,0 | 1,0 | 0,59 | 0,345 |

| +0,16 | -0,16 | 0 | 0,16 | 0,0256 | +1 | 0 | 1,0 | 1,0 | 0,16 | 0,0256 |

| +0,12 | -0,12 | 0 | 0,12 | 0,0144 | +1 | 0 | 1,0 | 1,0 | 0,12 | 0,0144 |

| +0,05 | -0,05 | 0 | 0,05 | 0,0025 | +1 | 0 | 1,0 | 1,0 | 0,05 | 0,0025 |

| +0,1 | -0,1 | 0 | 0,1 | 0,01 | +1 | 0 | 1,0 | 1,0 | 0,1 | 0,01 |

| +0,03 | -0,03 | 0 | 0,03 | 0,0009 | +1 | 0 | 1.0 | 1,0 | 0,03 | 0,0009 |

| -0,12 | 0,3984 |

Предельные отклонения внешнего контура секции будут равны:

;

;  .

.

Данные, необходимые для расчета предельных отклонений внешнего контура отсека фюзеляжа, приведены в таблице 7.5.

Таблица 7.5 - Данные для расчета предельных отклонений внешнего контура отсека фюзеляжа

| Звено |

|

|

|

|

|

|

|

|

|

|

|

| 0,78 | -1,02 | -0,12 | 0,9 | 0,81 | +1 | 0 | 1,0 | 1,0 | 0,9 | 0,81 |

| +0,16 | -0,16 | 0 | 0,16 | 0,0256 | +1 | 0 | 1,0 | 1,0 | 0,16 | 0,0256 |

| +0,12 | -0,12 | 0 | 0,12 | 0,0144 | +1 | 0 | 1,0 | 1,0 | 0,12 | 0,0144 |

| +0,05 | -0,05 | 0 | 0,05 | 0,0025 | +1 | 0 | 1,0 | 1,0 | 0,05 | 0,0025 |

| +0,1 | -0,1 | 0 | 0,1 | 0,01 | +1 | 0 | 1,0 | 1,0 | 0,1 | 0,01 |

| +0,03 | -0,03 | 0 | 0,03 | 0,0009 | +1 | 0 | 1,0 | 1,0 | 0,03 | 0,0009 |

| -0,12 | 0,8634 |

Предельные отклонения внешнего контура отсека фюзеляжа будут равны:

;

;  .

.

Ожидаемая (расчетная) геометрическая точность действительного положения внешнего контура отсека фюзеляжа не превышает значения допуска на внешний контур фюзеляжа, т.е. сборка по отверстиям с установкой панелей при сборке секций и секций при сборке отсека по макетным шпангоутам обеспечивает заданную геометрическую точность.

Возможна другая схема сборки отсека фюзеляжа: панели собираются по СО, как описано выше; секции собираются из панелей по СО в стыковых фитингах и сегментах шпангоута; отсек собирается из секций по СО в стыковых фитингах и сегментах шпангоута.

В этом случае предельные отклонения внешнего контура панели будут, как и в первом случае, равны:

;

;  .

.

Погрешности, относящиеся к секции и к составляющим звеньям размерной цепи, будут равны:

·  - погрешность внешнего контура секции, возникающая вследствие деформации деталей после выполнения клепки (

- погрешность внешнего контура секции, возникающая вследствие деформации деталей после выполнения клепки (  );

);

·  - погрешность фиксации, вызванная зазором между диаметрами СО и технологического болта (

- погрешность фиксации, вызванная зазором между диаметрами СО и технологического болта (  = ±0,16 мм для СО диаметром 2,6 мм);

= ±0,16 мм для СО диаметром 2,6 мм);

·  - погрешность внешнего контура панели, возникающая при сборке панели по СО;

- погрешность внешнего контура панели, возникающая при сборке панели по СО;

·  - погрешность взаимной увязки СО в сегменте шпангоута и стыковых фитингов (

- погрешность взаимной увязки СО в сегменте шпангоута и стыковых фитингов (  = ±0,28 мм);

= ±0,28 мм);

·  - погрешность взаимной увязки контуров сегмента шпангоута и обшивки (

- погрешность взаимной увязки контуров сегмента шпангоута и обшивки (  = ±0,21 мм).

= ±0,21 мм).

Уравнение погрешностей, определяющих отклонение внешнего контура секции при установке панелей по макетным шпангоутам, будет иметь следующий вид:

(7.2.14)

(7.2.14)

Данные, необходимые для расчета предельных отклонений внешнего контура секции, приведены в таблице 7.6.

Таблица 7.6 - Данные для расчета предельных отклонений внешнего контура секции

| Звено |

|

|

|

|

|

|

|

|

|

|

|

| 0,47 | -0,71 | -0,12 | 0,59 | 0,345 | +1 | 0 | 1,0 | 1,0 | 0,59 | 0,345 |

| +0,16 | -0,16 | 0 | 0,16 | 0,0256 | +1 | 0 | 1,0 | 1,0 | 0,16 | 0,0256 |

| +0,28 | -0,28 | 0 | 0,28 | 0,0784 | +1 | 0 | 1,0 | 1,0 | 0,28 | 0,0784 |

| +0,21 | -0,21 | 0 | 0,21 | 0,0441 | +1 | 0 | 1,0 | 1,0 | 0,21 | 0,0441 |

| -0,12 | 0,4931 |

Предельные отклонения внешнего контура секции будут равны:

;

;  .

.

Погрешности, относящиеся к отсеку и к составляющим звеньям размерной цепи, будут равны:

·  - погрешность внешнего контура отсека, возникающая вследствие деформации деталей после выполнения клепки (

- погрешность внешнего контура отсека, возникающая вследствие деформации деталей после выполнения клепки (  );

);

·  - погрешность фиксации, вызванная зазором между диаметрами СО и технологического болта (

- погрешность фиксации, вызванная зазором между диаметрами СО и технологического болта (  = ±0,16 мм для СО диаметром 2,6 мм);

= ±0,16 мм для СО диаметром 2,6 мм);

·  - погрешность внешнего контура секции, возникающая при сборке секции по СО;

- погрешность внешнего контура секции, возникающая при сборке секции по СО;

·  - погрешность взаимной увязки СО в сегменте шпангоута и стыковых фитингов (

- погрешность взаимной увязки СО в сегменте шпангоута и стыковых фитингов (  = ±0,28 мм);

= ±0,28 мм);

·  - погрешность взаимной увязки контуров сегмента шпангоута и обшивки (

- погрешность взаимной увязки контуров сегмента шпангоута и обшивки (  = ±0,21 мм).

= ±0,21 мм).

Уравнение погрешностей, определяющих отклонение внешнего контура секции при установке панелей по макетным шпангоутам, будет иметь следующий вид:

(7.2.15)

(7.2.15)

Данные, необходимые для расчета предельных отклонений внешнего контура отсека фюзеляжа, приведены в таблице 7.7.

Таблица 7.7 - Данные для расчета предельных отклонений внешнего контура отсека фюзеляжа

| Звено |

|

|

|

|

|

|

|

|

|

|

|

| +0,16 | -0,16 | 0 | 0,16 | 0,0256 | +1 | 0 | 1,0 | 1,0 | 0,16 | 0,0256 |

| 0,88 | -1,12 | -0,12 | 1,0 | 1,0 | +1 | 0 | 1,0 | 1,0 | 1,0 | 1,0 |

| +0,28 | -0,28 | 0 | 0,28 | 0,0784 | +1 | 0 | 1,0 | 1,0 | 0,28 | 0,0784 |

| +0,21 | -0,21 | 0 | 0,21 | 0,0441 | +1 | 0 | 1,0 | 1,0 | 0,21 | 0,0441 |

| -0,12 | 1,1481 |

Предельные отклонения внешнего контура отсека фюзеляжа будут равны:

;

;  .

.

Ожидаемая (расчетная) геометрическая точность действительного положения внешнего контура отсека фюзеляжа не превышает значения допуска на внешний контур фюзеляжа, т.е. сборка по отверстиям обеспечивает заданную геометрическую точность.

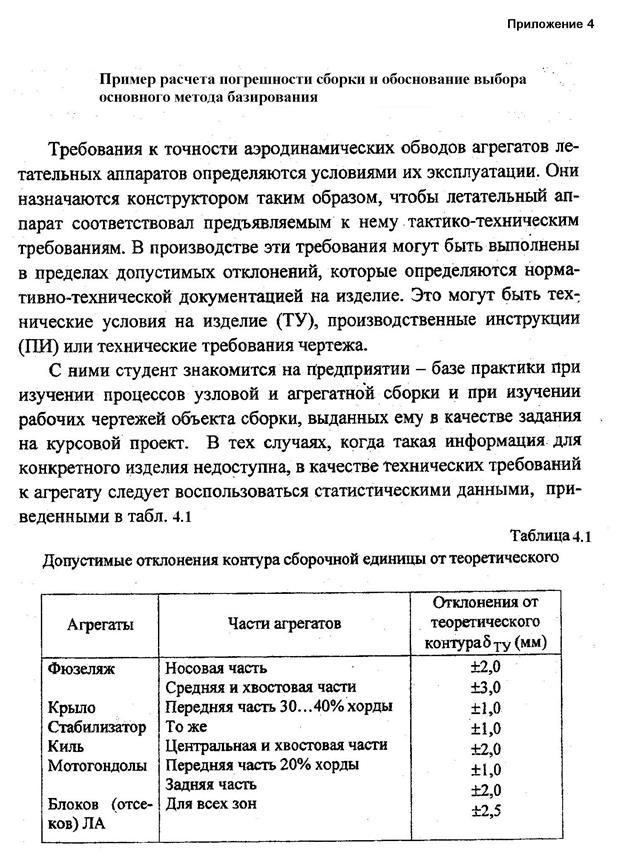

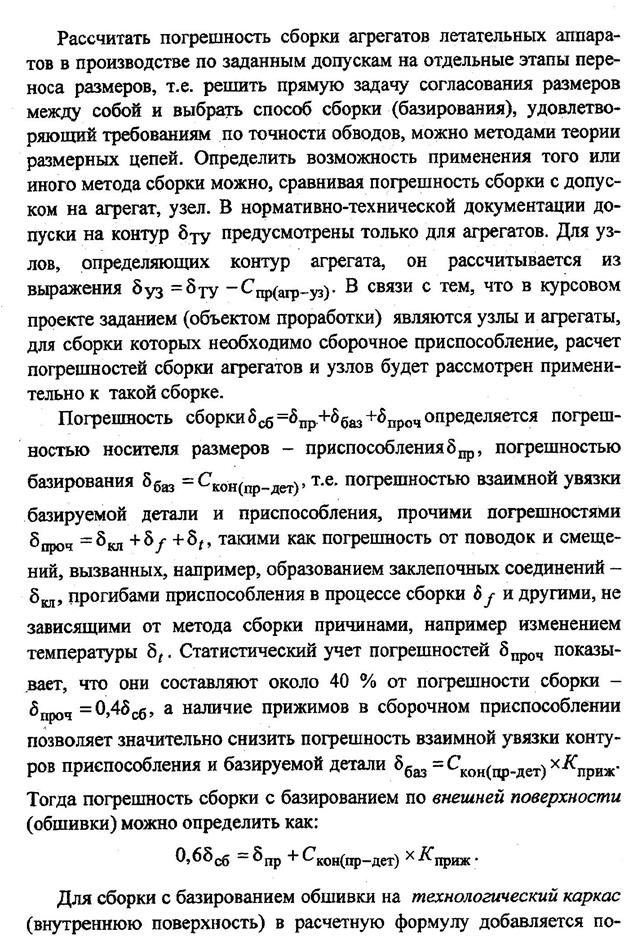

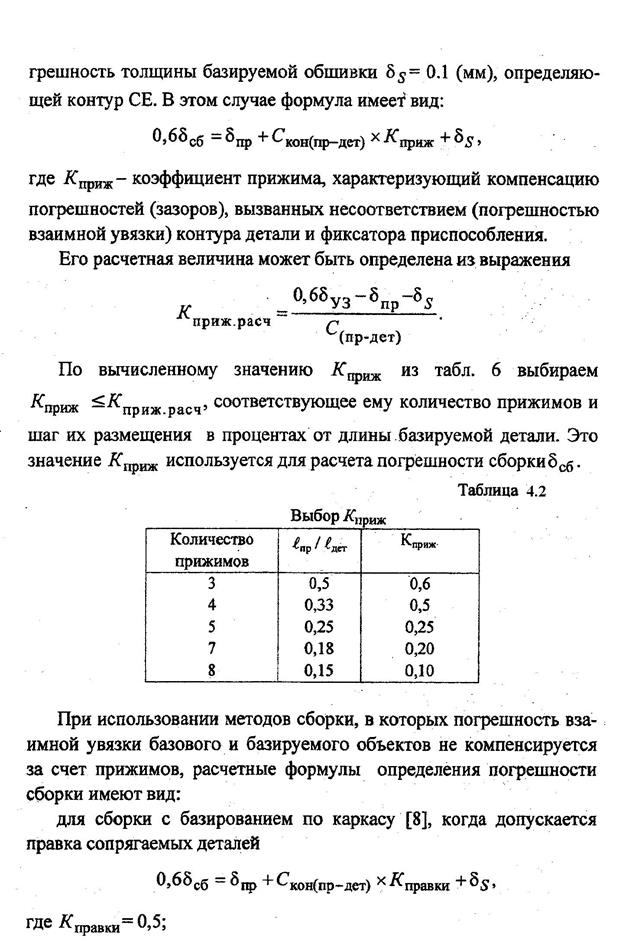

Пример расчета точности сборки заданной СЕ при различных методах базирования представлен в приложении 4. (2)

Последовательность действий

при монтаже сборочного приспособления с использованием НКОС и лазерного трекера:

1. Разметить согласно планировке с привязкой к осям опорных колонн здания положение стапеля на зеркале пола цеха потребителя.

2. Разметить осевую линию стапеля и линии установки стоек (реперов) напольной КОС.

3. Разметить согласно чертежу, с учетом расположения линий НКОС, положение опор каркаса стапеля.

4. Разметить, используя накладные шаблоны, места под отверстия анкерных болтов опорных площадок НКОС и опор каркаса стапеля.

5. Бурить по разметке пневмобуром отверстия Æ40 мм L = 300 мм под установку анкеров.

6. Снять отбойным молотком мраморную крошку (декоративный слой) зеркала пола в местах установки опор НКОС и колонн стапеля.

7. Установить согласно компоновочной схеме стойки НКОС в сборе с опорными площадками и анкерными болтами.

8. Навесить на стойки плаз-кондукторные линейки, выставить в «горизонт», используя регулировочные болты площадок, линии по оси Х.

9. Используя теодолит, с базой на осевую линию стапеля, выставить предварительно отверстия начала отсчета по оси Х линий НКОС левого и правого борта.

10. Используя специальные целевые знаки угловых реперных стоек, с помощью замера диагоналей выставить окончательно линии НКОС левого и правого борта.

11. Контролировать установку линий НКОС по оси Х с помощью лазерного трекера.

12. Навесить на стойки плаз-кондукторные линейки, выставить в «горизонт», используя регулировочные болты площадок, линии по оси Z.

13. Используя теодолит, с базой на осевую линию стапеля, выставить предварительно отверстия плаз-кондукторных линеек для начала отсчета по оси Z,

14. Используя специальные переходники, с базой на угловые реперные стойки линий по оси Х, выставить окончательно линии НКОС по оси Z – первую линию в районе «0» дистанции, вторую – в районе конечной дистанции стапеля.

15. Контролировать горизонтальность и прямоугольность положения всех линий НКОС с помощью лазерного трекера АТ-901.

16. Залить отверстия с хвостовиками анкерных болтов и поверхность под опорными площадками реперных стоек жидким раствором состава НИАТ-МЦ.

17. Через 24 часа выдержки раствора контролировать вновь координаты системы, подтянуть гайки анкерных болтов.

18. С базой на линейки НКОС выставить опорные плиты (стойки) каркаса стапеля.

19. «Подлить» составом НИАТ-МЦ анкерные болты и опорные плиты. Вертикальность опор контролировать отвесом (теодолитом), горизонтальность – уровнем или нивелиром.

20. Собрать, выставить окончательно вертикальные опорные элементы приспособления, установить опорные кронштейны под балки.

21. С базой на линейки НКОС и по нивелиру выставить предварительно верхние балки каркаса. Перенос положения монтажных вилок (ушей) балок на координатные отверстия линеек НКОС по осям Х, Z осуществляется с помощью отвеса. Положение по оси Y с помощью нивелировочной линейки.

22. Устанавливаются в стаканы кронштейнов ответные реперные площадки, собирается система реперных разъемов. На каждую отдельно стоящую балку – четыре реперных разъема.

23. С помощью регулировочных болтов и домкратов (10 на каждую балку) балка выставляется окончательно, согласно размерам чертежа и требований монтажной схемы.

24. Установка верхних балок контролируется с помощью лазерного трекера, хвостовики реперных разъемов «подливаются» составом НИАТ-МЦ.

25. Через 24 часа выдержки раствора положение балок контролируется вновь, домкраты и регулировочные болты снимаются. В монтажную схему вносятся полученные координаты положения балок, координаты монтажных вилок (ушей), принятых за базовые.

26. С базой на верхние балки выставляются предварительно нижние балки приспособления. Положение по осям Х, Z определяется по отвесу, положение по оси Y – нивелиром или (по решению технолога) через специальные координатные штанги.

27. Собирается система реперных разъемов нижних балок, с помощью домкратов и регулировочных болтов балки выставляются окончательно.

28. Установка нижних балок контролируется с помощью лазерного трекера, хвостовики реперных разъемов «заливаются» составом НИАТ-МЦ.

29. Через 24 часа выдержки раствора положение балок контролируется еще раз, домкраты и регулировочные болты снимаются. В монтажную схему (схему замеров) вносятся полученные координаты положения нижних балок в местной системе координат и координаты взаимного расположения верхних и нижних балок.

30. На УФЭ балок монтируются обводообразующие элементы, фермы фиксаторов КФО, кронштейны узлов навески, упоры, стыковые плиты и пр. СФЭ.

31. Предварительно положение отверстий и плоскостей КФО и СФЭ в местной системе координат контролируется по размерам чертежа и монтажной схемы с помощью НКОС и нивелира.

32. При выявлении недопустимых отклонений положения КФО и СФЭ, опорные вилки фермы (кронштейна) разбиваются, монтируется регулировочная система и с ее помощью фиксатор вводится в заданное монтажной схемой положение.

33. Истинное положение КФО, СФЭ контролируется с помощью лазерного трекера, а опорные вилки «заливаются» составом НИАТ-ЦМ.

34. После выдержки состава НИАТ-ЦМ положение КФО, СФЭ контролируется еще раз, а регулировочная система демонтируется.

35. С помощью лазерного трекера с базой на НКОС контролируются координаты всех точек КФО, контура и обрезы обводообразующих элементов, плоскости стыковых плит, оси узлов вращения и навески, положение узлов (вилок) базирования оснастки второго порядка. Заполняются разделы монтажной схемы и схемы замеров.

36. Демонтируются линейки и реперные стойки НКОС. Рабочая поверхность и координатные отверстия опорных площадок НКОС консервируются и закрываются специальными пластинами Н = 2 мм из Д16Т на винтах.

37. Окончательно комплектуется и монтируется согласно чертежу орг. оснастка приспособления: настилы, помосты, лестницы, стремянки и т.д.

38. Каркас стапеля и орг. оснастка красятся согласно требованиям СТП и в цвета, принятые для данного изделия.

39. На каркас стапеля в месте, указанном чертежом, крепится специальная бирка, на которой ударным шрифтом, согласно требованиям СТП, наносится общая информация о приспособлении, СЕ, доработках; ставится дата сдачи стапеля и клеймо контролера.

9. ОФОРМЛЕНИЕ ГРАФИЧЕСКИХ РАБОТ

Чертежи сборочных приспособлений выполняются в процессе курсового проектирования в соответствии с требованиями единой системы конструкторской документации (ЕСКД): форматы листов для выполнения чертежей СП должны соответствовать ГОСТ 2.301-68, а оформление основной надписи ГОСТ 3.104-68. Оформление спецификации к ним должно выполняться по ГОСТ 2.102-68. (17)

Для любого документа, выполненного в курсовом проекте, предусмотрено кодирование, позволяющее выделить из общего набора документов именно этот.

Структура кодирования включает в себя постоянную часть, неизменную для всех документов, относящихся к данному проекту, и переменную, характеризующую конкретный чертеж или документ.

Для курсового проекта по сборочным процессам постоянная часть кода содержит восемь знаков и включает:

ü код вида самостоятельной работы – КП (курсовой проект);

ü код специальности – 24.02.01. (Производство летательных аппаратов).

Переменная часть кода документа содержит:

ü последние цифры года выпуска документа – 15 (2015 год);

ü номер варианта индивидуального задания на курсовое проектирование – 09 (9-й вариант).

Таким образом, эта часть кода представляет собой вышеприведенную последовательность символов, разделенных точкой, и имеет вид: КП.10.24.02.01.09.

Переменная часть кода для чертежей СП характеризуется номером данного СП – (4 знака) – 0036;

ü обозначение чертежа узла, к примеру, рамы (4 знака) – 0100;

ü обозначение чертежа детали, фиксаторов (3 знака) – 003.

В соответствии с приведенной системой кодирования, обозначение сборочного чертежа на СП будет иметь вид:

КП.15.24.02.01.09.0036.0000.000 СБ,

ü обозначение чертежа на сборку (узел) приспособления – КП.15.24.02.01.09.0036.0100.000 СБ;

ü обозначение на деталь узла – КП.15.24.02.01.09.0036.0100.002 СБ.

|

|

Приложение 3

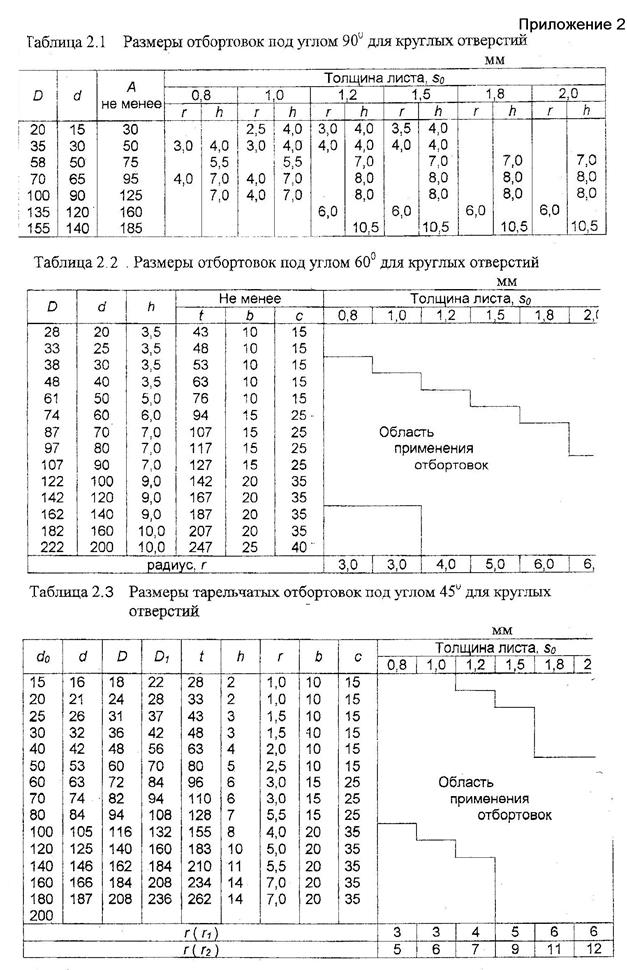

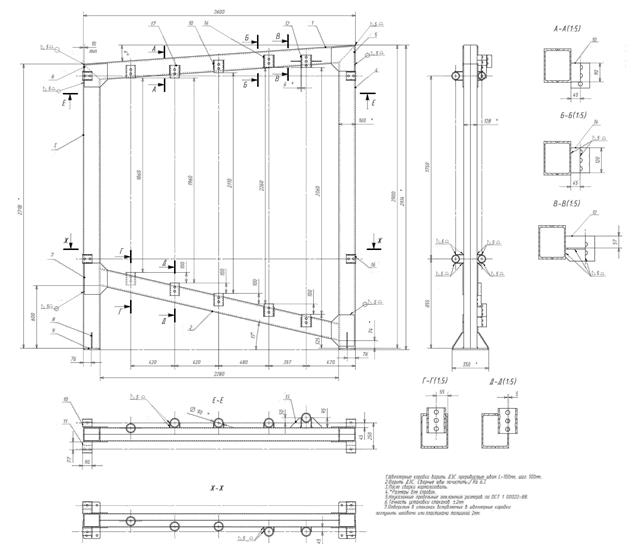

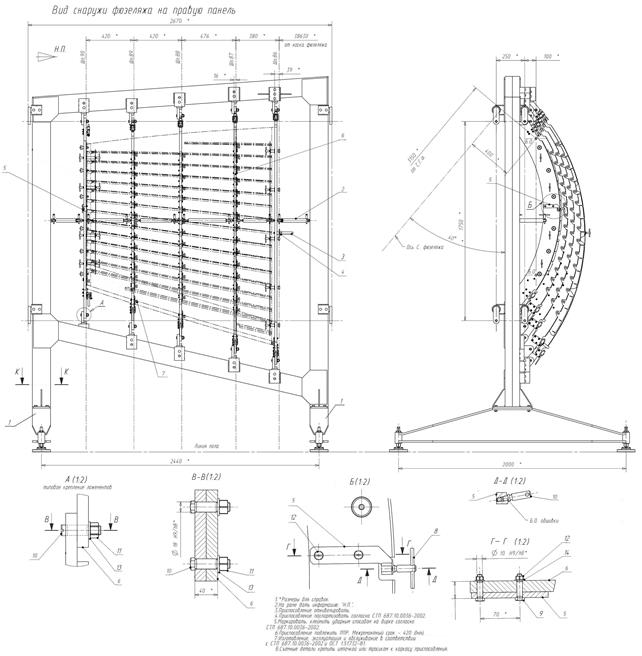

Компоновка каркаса приспособления для сборки панели.

Приложение 3

Схема ложементов и координат УФО приспособления для сборки панели

Приложение 3

Чертеж ложемента и координат УФО приспособления для сборки панели

Приложение 3

Сборочный чертеж приспособления для сборки панели.

ЛИТЕРАТУРА

1. Барвинок В.А. Основы технологии производства летательных аппаратов / В.А. Барвинок, П.Я. Пытьев, Е.П. Корнев. – М.: Машиностроение, 1995. – 400 с.

2. Белоглазов И.М. Сборка клепаных конструкций летательных аппаратов: Учебное пособие / И.М. Белоглазов [и др.] – Самара: СГАУ, 2005. – 62 с.

3. Волошин И.Н. Обеспечение точности обводов клепаных агрегатов самолетов / И.Н. Волошин. – М. Машиностроение, 1979. – 152 с.

4. Григорьев В.П. Взаимозаменяемость агрегатов в самолетостроении / В.П. Григорьев. – М.: Машиностроение, 1969. – 258 с.

5. Григорьев В.П. Сборка клепаных агрегатов самолетов и вертолетов / В.П. Григорьев. – М.: Машиностроение, 1975.

6. Иванов Ю.Л. Современные технологические процессы сборки планера самолета / Ю.Л. Иванов [и др.] – М.: Машиностроение, 1999. – 304 с.

7. Ильин В.А. Технология сборки и испытаний летательных аппаратов. Типовые расчеты в курсовом проекте / В.А. Ильин. – Ульяновск, УАвиаК, 1998. – 30 с.

8. Кучер П.Н., Боборыкин Ю.А. Расчет точности увязки оснастки и точности изготовления самолетных конструкций: Учебное пособие, - Харьков; ХАИ, 1973, 36с.

9. Кривов Г.А. Сборка узлов и агрегатов планера самолета RRJ с использованием отверстий в качестве сборочных баз / Г.А. Кривов. – Комсомольск-на-Амуре.: КнААПО, 2006. – 156 с.

10. Никольский А.А. Экономическое обоснование выбора оптимального варианта технологического процесса /А.А. Никольский. – МАТИ, 1959. – 84 с.

11. Пекарш А.И. Современные технологии агрегатно-сборочного производства самолетов / А.И. Пекарш [и др.]. – М.: Аграф-пресс, 2006. – 304 с.

12. Разумихин М.И. Расчет на прочность сборочной и контрольной оснастки / М.И. Разу-михин. – Куйбышев: КуАИ, 1962. – 150 с.

13. РТМ 1.4.1864-88. Сборка агрегатов широкофюзеляжных изделий. – НИАТ, 1989.

14. ТР-654. Монтаж и увязка сборочной оснастки без применения жестких носителей форм и размеров. – НИАТ, 1974. – 16 с.

15. ТР 1.4.1327-84. Координатно-монтажные стенды и их применение для монтажа элементов сборочных приспособлений. – НИАТ, 1985. – 64 с.

16. Федорченко Б.Д. Расчеты точности сборки и увязки в самолетостроении: Учебное пособие / Б.Д. Федорченко. – Харьков: ХАИ, 1986. – 68 с.

17. Щурова Л.В. Общие требования к выполнению курсовых проектов: Методическое пособие. – Ульяновск: УАвиаК, 2004. – 30 с.

18. Колганов И.М. Технологичность авиационных конструкций, пути повышения. Часть 1:

Учебное пособие / И.М. Колганов, П.В. Дубровский, А.Н. Архипов. – Ульяновск:

УлГТУ, 2003. – 148 с., ил.

19. Колганов И.М. Сборочные работы при производстве широкофюзеляжных самолетов.

Технологические процессы, выбор варианта: Учебное пособие. – Ульяновск, 1999. -

96с.

Александр Николаевич Леонтьев

Технология производства летательных аппаратов

А.Н. Леонтьев

Технология производства летательных аппаратов

Дата: 2019-12-10, просмотров: 503.