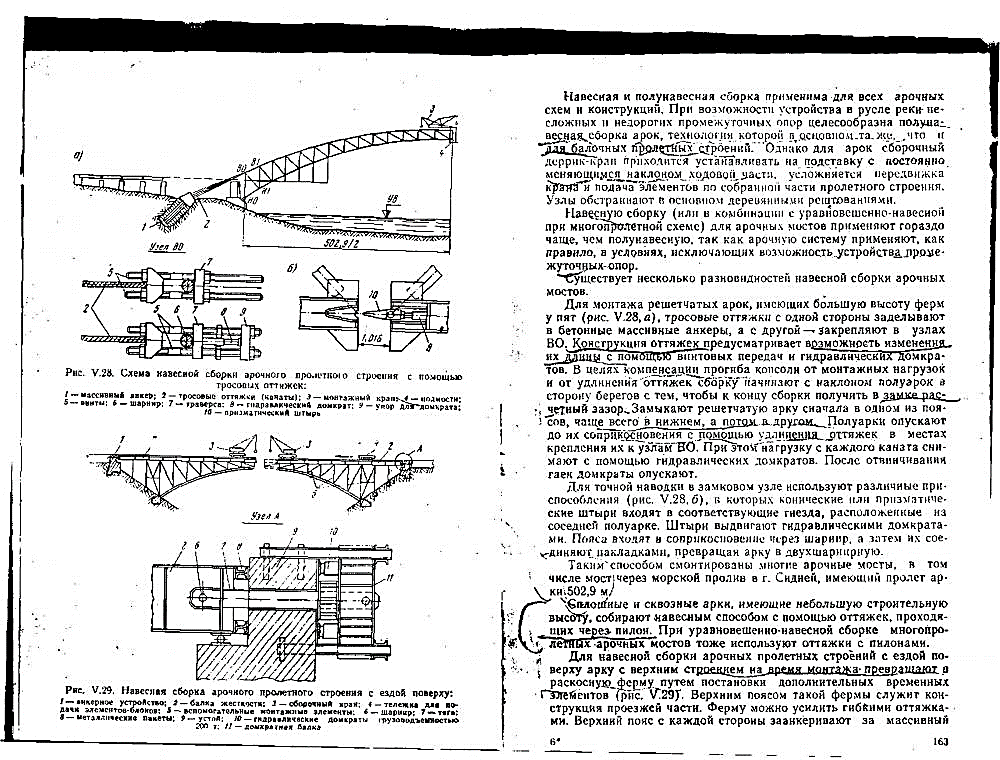

Замыкают решетчатую арку сначала в одно из поясов, чаще всего в нижнем, а потом в другом. Полуарки опускают до их соприкосновения посредством регулирования длины оттяжек и удлинения их в местах крепления их в узлах В0 (рис. 8.1). Для точной наводки в замковом узле используют различные приспособления, в которых конические или призматические штыри входят в соответствующие гнезда, расположенные на соседней полуарке. Штыри выдвигают гидродомкратами. Пояса входят в соприкосновение через шарнир, а затем их соединяют накладками, превращая арку в двухшарнирную. Таким способом построен мост в Сиднее с пролетом 502,9 м.

Рисунок 8.1. Навесная сборка арочного пролетного строения с ездой поверху: 1 - анкерное устройство; 2 - балка жесткости; 3 - сборочный кран; 4 - тележка для подачи элементов; 5 - вспомогательные монтажные элементы; 6 - шарнир; 7 - тяга; 8 - пакеты; 9 - устой; 10 - гидродомкраты; 11 - домкратная балка

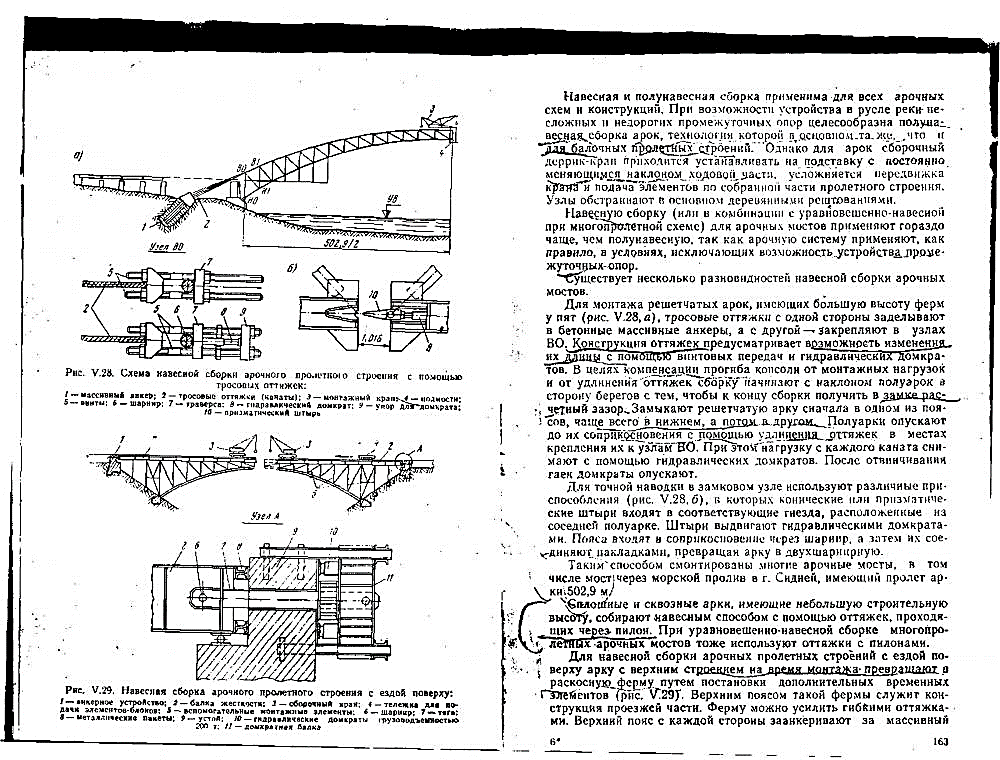

Рисунок 8.2. Схема навесной сборки арочного пролетного строения с помощью тросовых оттяжек: 1-массивный анкер; 2 - тросовые оттяжки (канаты); 3 - монтажный кран; 4 - подмости; 5 - винты; 6 - шарнир; 7 - траверса; 8 - гидродомкрат; 9 - упор для домкрата; 10 - призматический штырь

Для моста через ущелье р. Арны (рис. 8.1) поступили иначе. Замыкающие элементы арок балок и ортотропных плит изготовили на заводе с припуском по длине и без монтажных отверстий на одном конце полуарки. При замыкании пролетного строения эти элементы обрезали по месту, а отверстия в них сверлили через отверстия в стыковых накладках. Пролетное строение прошло контрольную сборку на монтажной площадке.

Монтаж велся симметрично с обоих берегов пневмоколесными полноповоротными кранами.

Процесс замыкания арочного пролетного строения проходил в 4 этапа.

1 этап - изучение закономерности изменения расстояния в зазоре между концами консолей в течение суток от колебания температуры наружного воздуха, которую замеряли в течение 3 суток через каждый час. Установили, что суточный перепад температуры для металла составляет 45 градусов, расстояние между концами консолей изменяется на 85 мм, прогиб - на 20 мм. Было установлено, что с 2 до 5 ч ночи температурные деформации практически отсутствуют.

2 этап - установка на место замыкающих элементов арок в период с 2 до 5 ч. ночи с обрезкой по месту припусков. С повышением дневной температуры консоли удлинялись и замыкающие элементы упирались друг в друга. В таком положении сверлили отверстия и устанавливали болты и пробки в течение 15 ч. до начала понижения температуры.

3 этап - установка замыкающих элементов балок жесткости и ортотропной плиты и ортотропной плиты. Замыкающие элементы балок жесткости высотой 1,8 м устанавливали при наибольшей температуре металла с 16 до 19 часов, а неизменность расстояния между торцами при остывании обеспечивали постановкой специальных стяжек по поясам балок, усилия в которых от перепада температуры составило 75 тс. Перед замыканием балок жесткости соединения балки с ракой в узлах и в панелях в центральной части пролета были освобождены, чтобы деформации арок на этом участке не вызывали продольных перемещений балок жесткости.

4 этап - демонтаж временных вспомогательных раскосов после снятия с них усилий путем плавного отпуска натяжения высокопрочных болтов.

Вопросы для самостоятельной проработки

1. Укрупнение элементов

2. Обработка поверхностей стыкуемых элементов

Дата: 2019-11-01, просмотров: 426.