В данном разделе дипломного проекта рассматривается процесс разработки и изготовления печатной платы процессорного блока системы противопожарной безопасности комплекса управления оповещением и эвакуацией.

Печатная плата (ПП) – изоляционное основание с нанесенными на его поверхность плоскими печатными проводниками, монтажом или печатной схемой.

Конструирование печатных плат осуществляют ручным, полуавтоматизированным и автоматизированным методами.

При ручном методе конструирования размещение элементов на печатной плате и трассировку печатных проводников осуществляет непосредственно конструктор. При использовании данного метода рекомендуется следующий порядок организации работы. Принципиальная электрическая схема разбивается на функционально связанные группы, и производится размещение навесных элементов в каждой группе. Группа элементов, имеющая наибольшее количество внешних связей, размещается вблизи разъема. Группа элементов, имеющая наибольшее количество связей с уже размещенной группой навесных элементов, размещается рядом и т. д. При необходимости производится корректировка в размещении отдельных навесных элементов или допустимая замена адресов связей.

При размещении элементов на поверхности печатной платы в ряде случаев необходимо учитывать ещё ряд ограничений: размещение массивных элементов на поверхности платы при предполагаемой эксплуатации изделия в условиях механических воздействий; взаимное размещение тепловыделяющих элементов и элементов, параметры которых могут изменяться при изменении температуры в широком диапазоне; взаимное размещение элементов для предотвращения возникновения паразитной связи между ними и т.д. Все эти обстоятельства должны учитываться конструктором на возможно ранней стадии проектирования для исключения переделок при наладке или испытаниях изделия.

Полуавтоматизированный метод конструирования предусматривает, например, размещение навесных элементов с помощью ЭВМ при ручной трассировке печатных проводников. Метод обеспечивает ускорение процесса проектирования.

Автоматизированный метод конструирования предусматривает кодирование исходных данных, размещение навесных элементов и трассировку печатных проводников с использованием ЭВМ.

Проектирование топологии проводящего рисунка печатной платы выполняется средствами интегрированной САПР PCAD версий 4.5 или 8.5 Результатом этого этапа является интегральный образ печатной платы, который может непосредственно использоваться в «безбумажном» производстве узла, но как конструктивный документ не соответствует требованиям ЕСКД.

Довести результат проектирования до состояния конструкторского документа можно, выполнив следующую стадию проекта. Переход к этой стадии требует конверсии данных из формата «электронной» САПР PCAD в формат «конструкторской» САПР AutoCAD. Конвертированный образ печатного узла подвергается обработке, в результате которой создаются рабочие конструкторские документы в соответствии с требованиями ЕСКД.

Рекомендуется следующий порядок конструирования плат:

- изучение технического задания на изделие, в состав которого входит печатная плата;

- определение условий эксплуатации и группы жесткости;

- выбор типа и класса точности;

- выбор размеров и конфигурации;

- выбор материала основания;

- выбор конструктивного покрытия;

- размещение навесных элементов и трассировка печатных проводников;

- выбор метода маркировки и ее расположения;

- разработка конструкторской документации.

Условия эксплуатации, хранения и транспортирования определяют на основании требований ТЗ на изделие, в состав которого входит печатная плата.

В зависимости от условий эксплуатации в соответствии с ГОСТ 23752-79 определяют группу жесткости, предъявляющую соответствующие требования к конструкции печатной платы, к используемому материалу основания и необходимости применения дополнительной защиты от климатических, механических и других видов воздействий. Эти требования записывают в технических требованиях на поле чертежа печатной платы.

Конструктивные покрытия необходимы для обеспечения стабильности электрических, механических и других параметров ПП. Покрытия могут быть металлические и неметаллические (таблица 3.9).

Таблица 3.9 – Конструктивные покрытия

| Материал покрытия | Толщина, мкм | Назначение покрытия |

| Сплав Розе | 1,5...3 | Защита от коррозии, обеспечение паяемости |

| Сплав олово-свинец | 9...15 | Защита от коррозии, обеспечение паяемости |

| Серебро | 6...12 | Улучшение электрической проводимости |

| Золото и его сплавы | 0,5...3,0 | Улучшение электрической проводимости, снижение переходного сопротивления, повышение износоустойчивости |

| Палладий | 1... 1,5 | Снижение переходного сопротивления, повышение износоустойчивости контактов переключателей |

| Никель | 3...6 | Защита от коррозии, повышение износоустойчивости контактов переключателей |

| Медь | 25...30 | Обеспечение электрических параметров соединения |

Неметаллические конструктивные покрытия используются для защиты:

- печатных проводников и поверхности основания печатной платы от воздействия припоя;

- элементов проводящего рисунка от замыкании навесными элементами;

- от влаги при эксплуатации.

Используемые диэлектрические покрытия: эпоксидные смолы, эмали, оксидные пленки.

Количество типоразмеров любых отверстий на печатной плате следует ограничивать. Рекомендуется применять не более трех типоразмеров монтажных и переходных отверстий.

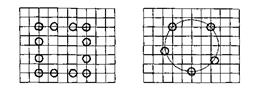

Центры отверстий располагают в узлах координатной сетки. Основным шагом координатной сетки принят размер 9,5 мм. Центры монтажных отверстий под неформуемые выводы многовыводных элементов, межцентровые расстояния которых не кратны шагу координатной сетки, следует располагать так, чтобы в узле координатной сетки находился центр по крайней мере одного из монтажных отверстий, а центры отверстий под остальные выводы располагались в соответствии с требованиями конструкций устанавливаемых элементов с указанием необходимых размеров (рисунок 3.4).

Рисунок 3.4 - Расположение центров отверстий на координатной сетке ПП

Неметаллизированные монтажные отверстия следует располагать в зоне контактной площадки или, в необходимых случаях, - рядом с ней.

Диаметр монтажного отверстия выбирают в пределах 0,4...3,0 мм, и его конкретное значение зависит от диаметра вывода навесного элемента.

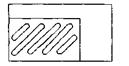

Слой металла на поверхности печатной платы, сформированный в определенном месте, может выполнять функцию экрана между элементами устройства. Этот слой металла может занимать большую площадь платы, и при групповой пайке, например, волной припоя, возможно газовыделение из диэлектрика и отслаивание слоя металлизации. Чтобы исключить этот негативный эффект, экраны выполняют с вырезами, равномерно распределенными по площади экрана (рисунок 3.5). Обычно площадь вырезов должна составлять не менее 50 % от общей площади экрана.

Рисунок 3.5 - Печатный экран с вырезами

Маркировка, наносимая на печатную плату, подразделяется на основную и дополнительную. Основная маркировка наносится обязательно и должна содержать:

- обозначение печатной платы или ее условный шифр;

- порядковый номер изменения чертежа, относящийся только к изменению проводящего рисунка;

- буквенно-цифровые обозначение в слоях МПП.

Дополнительная маркировка наносится при необходимости и может содержать:

- порядковый или заводской номер ПП или партии ПП;

- позиционное обозначение навесных элементов;

- цифровое обозначение первого вывода навесного элемента, точек контроля;

- обозначение положительного вывода полярного элемента (знак «+»).

Основная маркировка может выполняться способом, которым выполняется проводящий рисунок.

Дополнительная маркировка обычно выполняется краской.

По точности выполнения печатных элементов конструкции (проводников, контактных площадок и пр.) ПП делят на пять классов (таблица 3.10).

Таблица 3.10 – Наименьшие номинальные значения основных размеров элементов печатного монтажа для узкого места в зависимости от класса точности

| Условные обозначения элементов печатного монтажа | Класс точности ПП | ||||

| 1 | 2 | 3 | 4 | 5 | |

| t, мм S, мм b, мм у = d/H | 0,75 0,75 0,30 0,40 | 0,45 0,45 0,20 0,40 | 0,25 0,25 0,10 0,33 | 0,15 0,15 0,05 0,25 | 0,10 0,10 0,025 0,20 |

1-й и 2-й классы ПП применяют в случае малой насыщенности поверхности ПП дискретными элементами и микросхемами малой степени интеграции. 3-й класс ПП используется для микросхем со штыревыми и планарными выводами при средней и высокой насыщенности поверхности ПП элементами. 4-й класс ПП применяется при высокой насыщенности поверхности ПП микросхемами с выводами и без них, 5-й класс ПП - при очень высокой насыщенности поверхности ПП элементами с выводами и без них.

Ширину печатных проводников рассчитывают и выбирают в зависимости от допустимой токовой нагрузки, свойств токопроводящего материала, температуры окружающей среды при эксплуатации. Края проводников должны быть ровными, проводники - без вздутий, отслоений, разрывов, пор, крупнозернистости и трещин, так как эти дефекты влияют на сопротивление и др.

Расстояние между элементами проводящего ресурса (например между проводниками) зависит от допустимого рабочего напряжения, свойств диэлектрика, условии эксплуатации и связана с помехоустойчивостью, искажением сигналов и короткими замыканиями.

Координатная сетка чертежа ПП необходима для координации элементов печатного рисунка (рисунок 3.6).

Рисунок 3.6 - Координатная сетка чертежа печатной платы

В узлах пересечений сетки располагаются монтажные и переходные отверстия. Основным шагом координатной сетки принят размер 2,5 мм в обоих направлениях. Если этот шаг не удовлетворяет требованиям*конкретной конструкции, можно применять шаг, равный 1.25 мм. При использовании МС и элементов с шагом выводов 0,625 мм допускается применение шага координатной сетки 0,625 мм. В случае необходимости применения координатной сетки с шагом, отличным от основных, предпочтительным является шаг, кратный основным шагам координатной сетки. При использовании микросхем зарубежного производства с расстояниями между выводами по дюймовой системе допускается использование шага координатной сетки, кратного 2,54 мм.

Диаметры монтажных и переходных отверстий должны соответствовать ГОСТ 10317-79 и выбираться из ряда 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1,0; 1,1; 1,2; 1,3; 1,4; 1,5; 1,6; 1,7; 1,8; 2,0; 2,1; 2,2; 2,3; 2,4; 2,5; 2,6; 2,7; 2,8; 3,0 мм.

Монтажные отверстия предназначены для установки МС и ЭРЭ, а переходные отверстия - для электрической связи между слоями или сторонами ПП. Размеры ПП, если они специально не оговорены в ТЗ, определяются с учетом количества устанавливаемых элементов, их установочных площадей, шага установки, зон установки разъема и пр. Линейные размеры ПП рекомендуется выбирать по ГОСТу (таблица 3.11). Соотношение линейных размеров сторон ПП должно составлять не более 3:1.

Таблица 3.11 – Линейные размеры печатных плат

| Ширина, мм | Длина, мм | Ширина, мм | Длина, мм | |||

| 1 | 2 | 3 | 4 | |||

| 20 | 30 | 90 | 90 | |||

| 40 |

| 120 | ||||

| 30 | 40 |

| 150 170 | |||

| 40 | 60 |

|

| |||

| 45 | 75 | 100 | 120 | |||

| 80 |

| 130 | ||||

| 50 | 60 80 | 110 | 150 170 | |||

| 100 150 | 120 | 120 140

| ||||

| 60 | 60 80 90 100 140 |

| 150 | |||

| 160 | 130 | 200 | ||||

| 75 | 75 90 | 140 | 150 200 | |||

| 170 | 150 | 150,170,180,200 | ||||

| 80 | 130 | 160 | 170,200 | |||

|

| 140 | 170 | 180,200,280 | |||

| 200 | 360 | |||||

Рассмотрим технологию изготовления данной платы. При изготовлении данной двусторонней печатной платы процессорного блока используется метод фотопечати с последующим травлением, т.е. фотохимический метод. Отверстия в плате металлизируются электрохимическим методом. Таким образом, при изготовлении печатной платы используется фотохимический и электрохимический способы, поэтому метод изготовления называется комбинированным.

Использован позитивный вариант этого метода, заключающийся в том, что экспонирование рисунка схемы производится с фотопозитива. После экспонирования производится сверление и металлизация отверстий. Затем рисунок схемы и металлический слой в отверстиях защищаются слоем гальванического серебра, после чего производится травление незащищенной меди.

Технологическая схема процесса изготовления печатной платы комбинированным позитивным методом состоит из следующих операций:

1) изготовление фотошаблонов и подготовка информации;

а) подготовка информации;

- разработка принципиальной схемы;

- трассировка;

- доработка файлов.

б) изготовление фотошаблонов.

2) резка заготовок;

3) изготовление базовых отверстий;

4) ламинирование;

5) экспонирование;

а) размещение фотошаблона;

б) экспонирование фоторезиста.

6) химическая обработка;

а) проявление;

б) травление;

в) удаление резиста.

7) прессование;

8) сверление отверстий;

9) металлизация отверстий;

10) химическая обработка;

а) нанесение резиста;

б) электролитическое нанесение меди;

в) оловянно свинцовое покрытие;

г) удаление резиста;

д) травление меди;

е) удаление припоя.

11) нанесение защитного покрытия

Рассмотрим более детально некоторые из этапов.

Заготовка из фольгированного стеклотекстолита или гетинакса покрывается слоем фоторезиста. Фоторезист – это высокомолекулярное соединение, которое изменяет свои свойства под действием ультрафиолетового излучения.

С одной стороны, смещение спектральной чувствительности в коротковолновую область спектра – это положительный момент, так как позволяет обходиться без темного помещения и работать при свете обычных ламп накаливания. С другой стороны, чувствительность к ультрафиолетовым лучам вызывает необходимость использования ртутных ламп в кварцевом баллоне, которые мене удобны в эксплуатации, чем обычные.

Под действием излучения происходит фотополимеризация слоя, в результате которой пропадает растворимость в обычных растворителях, поэтому после проявления на освещенных участках поверхности образуется защитный рельеф, а на затемненных – слой фоторезиста остается без изменения и в дальнейшем вымывается.

Экспонирование фоторезистов, нанесенных на поверхность фольгированного диэлектрика, производится через фотошаблон, в котором система прозрачных и непрозрачных участков образует требуемый рисунок проводников и контактных площадок. При последующем проявлении удаляется часть фоторезиста и образуется защитный рельеф, с рисунком и размерами, определяемыми фотошаблоном. При этом методе защитный слой фоторезиста сохраняется на пробельных участках, а проводники и контактные площадки остаются открытыми. Поскольку фотошаблон при подобном процессе соответствует позитивному изображению печатной платы (темные проводники на светлом фоне), то и сам метод называют позитивным.

После проявления рисунка схемы плату покрывают слоем лака для защиты от механических повреждений и направляют на сверление отверстий. Эта операция нарушает непрерывность процесса, так как сушка и задубливание лака занимают несколько часов. Затем сверлят переходные и монтажные отверстия и производят их химическое меднение. Далее следует удаление защитного слоя и гальваническое осаждение меди на проводники, контактные площадки и в отверстия.

При электролитическом наращивании соединение с катодом осуществляется сплошным слоем медной фольги, покрывающим диэлектрик. Этот слой защищает также поверхность диэлектрика от воздействия электролита.

На следующем этапе поверх медного слоя гальваническим способом наносят защитное покрытие из сплава олово-свинец, после чего с пробельных мест удаляют защитный слой фоторезиста и стравливают фольгу.

Изготовление ПП завершается химической обработкой защитного покрытия (осветлением) для улучшения его способности к пайке (окончательная отмывка и консервация).

Позитивный метод позволяет изготовлять ПП с повышенной плотностью монтажа, например, с расстоянием между проводниками в узких местах 0,35 – 0,5 мм, с хорошими электрическими параметрами и высокой прочностью сцепления проводников с основанием.

В соответствии с рассмотренными выше технологиями конструирования и изготовления печатных плат мною представлен процесс изготовления печатной платы процессорного блока системы противопожарной безопасности комплекса управления оповещением и эвакуацией. Габаритные размеры - 60х70х1.5мм. Материал основания – стеклотекстолит фольгированный марки СФ-1-35. Плата изготавливается комбинированным позитивным методом.

Чертеж печатной платы представлен в графической части дипломного проекта.

4. Реализация эргономических требований к организации рабочего места пользователя ПЭВМ

Дата: 2019-07-31, просмотров: 324.