При выборе метода расчета припуска будем исходить из требований максимальной в реальных пределах точности определения припуска, обеспечивающей минимальную величину припуска при гарантированном обеспечении точности и шероховатости поверхности, с одной стороны, и максимальной простоты расчета, с другой стороны.

Проанализировав известные метода определения припуска, остановили свой выбор на расчетно-аналитическом методе, как на наиболее удовлетворяющим нашим требованиям

Определим расчётно-аналитическим методом припуски на поверхность 10 Æ130-0,1, являющуюся одной из наиболее точных.

Качество поверхности после штамповки:

Rz = 160 мкм, h = 300 мкм.

Качество поверхности после механической обработки по данным прил.4 [3] следующие:

Фрезерование черновое Rz = 60 мкм, h = 90мкм;

Фрезерование чистовое Rz = 30 мкм, h = 50 мкм;

Шлифование черновое Rz = 10 мкм, h = 40 мкм;

Шлифование чистовое Rz = 5 мкм, h = 20 мкм

Суммарное пространственное отклонение будем определять по формуле

, мм (3.8)

, мм (3.8)

где  - коэффициент уточнения (по табл.3.17 [6]);

- коэффициент уточнения (по табл.3.17 [6]);

Di-1 - суммарное пространственное отклонение на заготовительной операции (коробление);

после штамповки Di-1= 0,5 мм;

после фрезерования чернового D = 0,06 × 0,5= 0,03мм;

после фрезерования чистового D = 0,04 × 0,5= 0,02 мм;

после шлифования чернового D = 0,06 × 0,5= 0,03 мм;

после шлифования чистового D = 0,04 × 0,5= 0,02 мм

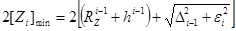

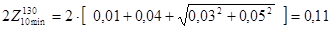

Определим значение минимального припуска 2Zmin после каждой операции по формуле:

, мм (3.9)

, мм (3.9)

где Rzi-1, hi-1 - высота неровностей и дефектный слой, образовавшиеся на обрабатываемой поверхности при предыдущей обработке;

Di-1 - суммарное значение пространственных отклонений с предыдущей операции;

ei - погрешность установки (определяем по табл.1.16 [6] для закрепления в тисках);

При расчете припуска на операции 35-1 внутришлифовальной значение hi-1 = 0.

мм;

мм;

мм;

мм;

мм;

мм;

мм.

мм.

Определяем предельные размеры для каждого перехода по формулам:

2Аi-1 min = 2Аi min + 2Zi min, мм (3.8)

2Аi max = 2Аi min + T2Аi, мм (3.9)

2U130 min = 129,9 мм;

2U130 max = 130 мм;

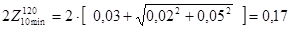

2U120 min = 2U130 min +  = 129,9 + 0,11 = 130,01 мм;

= 129,9 + 0,11 = 130,01 мм;

2U120 max = 2U120 min + T2U120 = 130,01 + 0,1 = 130,11 мм;

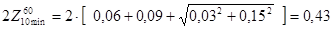

2U60 min = 2U120 min +  = 130,01 + 0,17 = 130,18 мм;

= 130,01 + 0,17 = 130,18 мм;

2U60 max = 2U60 min + T2U60 = 130,18 + 0,25 = 130,43 мм;

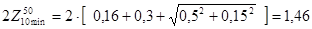

2U50 min = 2U60 min +  = 130,18 + 0,43 = 130,61 мм;

= 130,18 + 0,43 = 130,61 мм;

2U50 max = 2U50 min + T2U50 = 130,61 + 0,4 = 131,01 мм;

2U00 min = 2U50 min +  = 130,61 + 1,46 = 132,07 мм;

= 130,61 + 1,46 = 132,07 мм;

2U00 max = 2U00 min + T2U00 = 132,07 + 3,6 = 135,67 мм;

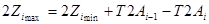

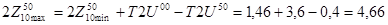

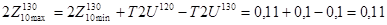

Определим предельные значения припусков по формуле:

, мм (3.9)

, мм (3.9)

мм;

мм;

мм;

мм;

мм;

мм;

мм.

мм.

Определение припусков на обработку сведем в таблицу 3.4

Таблица 3.4. Расчет припусков на обработку поверхности 10 Æ130-0,1

| Техноло гические переходы | Элементы припуска, мкм | Расчет- ный припуск 2Zmin, мм | Допуск TD, мм | Предельные размеры заготовки | Предельные припуски, мм

| ||||||

| Rz | h | DS | εу | Dmax | Dmin | 2Zmax | 2Zmin | ||||

| Штамповка | 160 | 300 | 0,5 | - | - | 3,6 | 135,67 | 132,07 | - | - | |

| Фрезерование черновое | 100 | 90 | 0,03 | 0,15 | 1,46 | 0,4 | 131,01 | 130,61 | 4,66 | 1,46 | |

| Фрезерование чистовое | 30 | 50 | 0,02 | 0,15 | 0,43 | 0,25 | 130,43 | 130,18 | 0,58 | 0,43 | |

| Шлифование черновое | 10 | 40 | 0,03 | 0,05 | 0,17 | 0,1 | 130,11 | 130,01 | 0,32 | 0,17 | |

| Шлифование чистовое | 5 | 20 | 0,02 | 0,05 | 0,11 | 0,1 | 130,0 | 129,9 | 0,11 | 0,11 | |

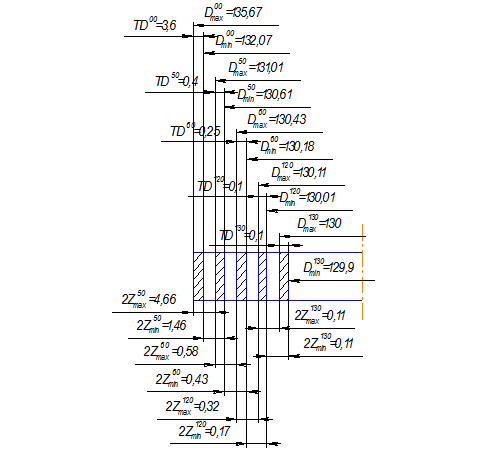

Изобразим на рис.3.1 схему расположения операционных размеров, допусков и припусков.

Графическое изображение припусков и допусков на обработку поверхности 10 Æ130-0,1

Рис.3.1

4. Выбор технологичесих баз. план обработки

Дата: 2019-07-24, просмотров: 319.